网络首发时间: 2018-11-22 12:13

浮选-超导高梯度磁分选氟碳铈矿试验研究

安徽工业大学冶金工程学院冶金减排与资源综合利用教育部重点实验室

昆明理工大学国土资源工程学院省部共建复杂有色金属资源清洁利用国家重点实验室

摘 要:

为降低微细微弱磁性矿物氟碳铈矿的损失,有效改善氟碳铈矿的选别指标,将超导高梯度磁选应用于德昌大陆槽稀土矿氟碳铈矿的分选。结果表明:超导高梯度磁选将浮选精矿的REO品位由50.31%提高到63.56%,实现了微细微弱磁性矿物氟碳铈矿与非磁性矿物的高效分离与回收,有效改善了氟碳铈矿精矿的质量。采用一粗-一扫-二精的闭路浮选和超导高梯度磁选组合工艺,在最佳工艺条件下,即粗选磨矿细度为-0.074 mm 85.42%,药剂AHY、水玻璃和AOH用量分别为2400,2000和60g·t-1,扫选AHY和AOH用量分别为300和30g·t-1及空白精选,以及背景磁感应强度、给矿速度和浓度分别为5.0 T,15 L·min-1和20%,从REO含量为2.59%的稀土矿中获得了REO品位和回收率分别为63.56%和82.21%的稀土精矿。超导高梯度磁选为微弱磁性矿物提供了足够高的磁场力使其有效捕获,并可有效改善微弱磁性矿物精矿品质,将成为一种经济清洁有效选别微弱磁性矿物的方法。

关键词:

中图分类号: TD955

作者简介:胡义明(1964-),男,安徽安庆人,博士,教授,研究方向:稀土、黑色金属分选及资源综合利用;电话:13855515822;E-mail:13855515822@126.com;

收稿日期:2018-10-22

基金:国家自然科学基金项目(51674001,51774177);省部共建复杂有色金属资源清洁利用国家重点实验室开放基金项目(CNMRCUKF1601)资助;

Experimental Study on Bastnaesite Beneficiation by Flotation-Superconducting High Gradient Magnetic Separation Technology

Hu Yiming Zhou Yongcheng Huangfu Mingzhu Xiao Qingfei Li Mingyang

Key Laboratory of Metallurgical Emission Reduction & Resources Recycling,Ministry of Education,School of Metallurgical Engineering,Anhui University of Technology

State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization,Faculty of Land Resource Engineering,Kunming University of Science and Technology

Abstract:

The superconducting high gradient magnetic separation(SHGMS) technology was used to concentrate a bastnaesite ore from Daluocao RE ores in Dechuang for reducing the loss of ultrafine and ultra-weakly magnetic bastnaesite and improving the beneficiation index on bastnaesite.The results of this investigation indicated that REO grade of flotation concentrate increased from 50.31% to63.56%,the ultrafine and ultra-weakly magnetic bastnaesite could be sufficiently recovered and separated from non-magnetic minerals by the SHGMS process which may effectively improve the quality of bastnaesite concentration.Under the optimum conditions,namely,were a grinding fineness 85.24% below 0.074 mm,AHY,sodium silicate and AOH reagents dosages of 2400,2000 and 60 g·t-1 in the roughing flotation respectively,and the dosages of AHY and AOH were 300 and 30 g·t-1 in the scavenging flotation respectively,and without reagents in the cleaning flotation;and magnetic induction intensity,feed density and feed velocity of 5.0 T,15 L·min-1and 20%,respectively.A concentrate assaying 63.56% REO with 82.21% recovery could be achieved using a closed circuit flowsheet of one roughing,one scavenging and two cleanings following SHGMS from a feed assaying 2.59% REO.This SHGMS method had provided high enough magnetic force for the capture of ultra-weakly magnetic particles.It could improve the quality of concentrate and would become an economic,clean and more efficient approach for the beneficiation of ultra-weakly magnetic minerals.

Keyword:

rare earth ores; bastnaesite; ultra-weakly magnetic minerals; forth flotation; superconducting high gradient magnetic separation;

Received: 2018-10-22

德昌大陆槽稀土矿为单一氟碳铈矿型稀土矿床,位于川西冕宁-德昌稀土矿带,属于风化强烈的半风化-风化矿,矿床上层严重风化或深度氧化,泥化严重;稀土矿物氟碳铈矿嵌布粒度极不均匀,大部分粒度细小,粒度范围从几厘米至几微米甚至1μm以下,难以实现氟碳铈矿充分单体解离。氟碳铈矿性脆,在碎磨过程中易“泥化”,致使微细粒稀土矿物含量增大

氟碳铈矿是顺磁性矿物,比磁化系数低,可采用强磁选进行选别

本文根据超导高梯度磁选机的特点及矿物比磁化系数的差异,将超导高梯度磁选机应用于四川德昌大陆槽稀土矿浮选精矿的除杂,实现了微弱磁性矿物氟碳铈矿与无磁性矿物的高效分离,提高了分选精度,优化了产品质量。该研究结果将为氟碳铈矿的选别提供技术指导,并为复杂难选微细、微弱磁性矿物资源的高效清洁分选提供借鉴。

1 实验

1.1 试样

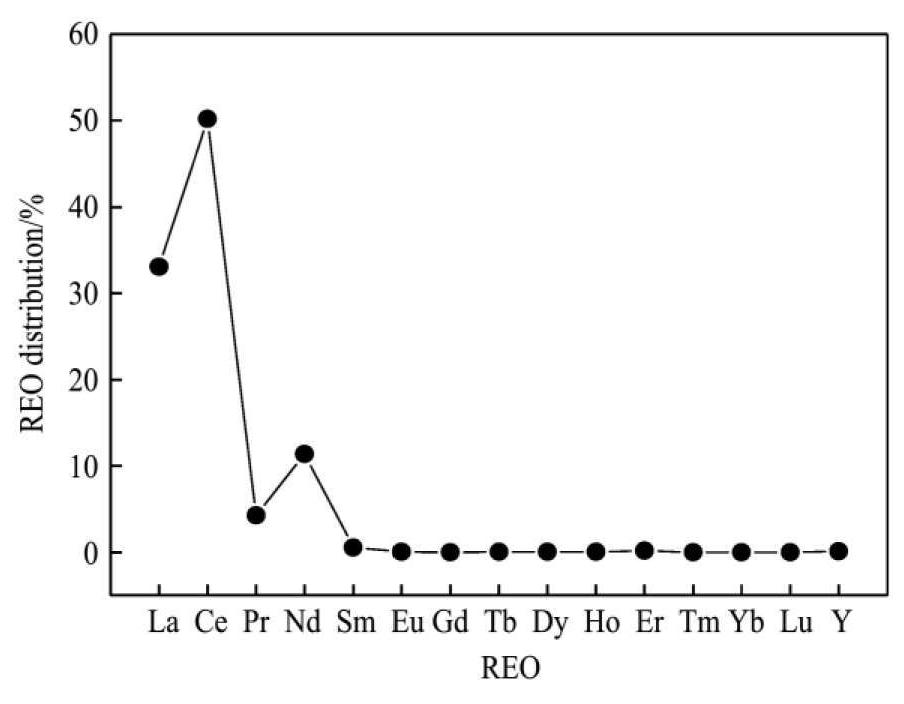

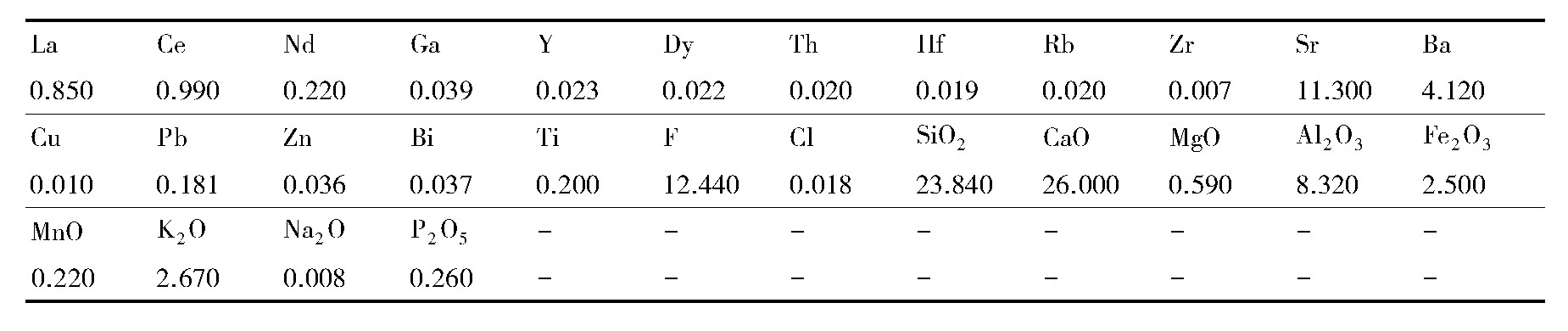

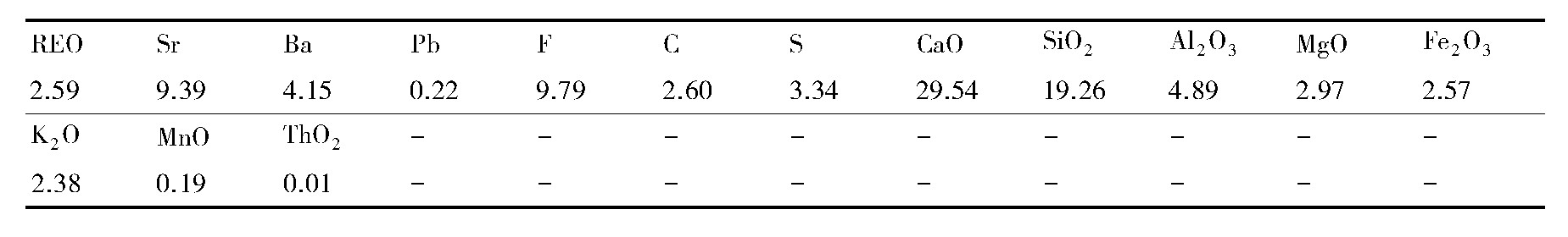

矿样取自四川德昌大陆槽稀土矿。对其分别进行了光谱分析、主要化学成分分析和稀土元素配分分析。分析结果分别见表1,2和图1。

表1和表2分析结果表明,该稀土矿含有镧、铈和钕等稀土元素,REO总量为2.59%,属于低品位稀土矿石(REO<4%)

由稀土配分曲线图1可知,该稀土矿中主要含有镧、铈、钕和镨轻稀土元素。轻稀土氧化物与重稀土氧化物(LREO/HREO)和轻稀土氧化物与稀土氧化物(LREO/ΣREO)的比值分别为296和98.97。表明该试样REE配分属Ce>La>Nd富LREE的强选择配分型稀土矿。

1.2 矿物组成

矿石中的主要稀土矿物为氟碳铈矿,共伴生矿物为天青石、重晶石和萤石等,脉石矿物主要有长石、石英、黑云母、毒重石、霓辉石、白云母、绿泥石、黏土矿物、磷灰石、榍石和其他碎屑矿物以及少量黄铁矿、闪锌矿、方铅矿、黄铜矿、褐铁矿、磁铁矿、磁赤铁矿和磁黄铁矿等。主要稀土矿物氟碳铈矿粒度一般在0.02~0.6 mm之间,淡黄色,以自形-半自形-他形粒状/柱状晶独立分布或与重晶石和天青石等矿物呈包裹和镶嵌状态,部分与碳酸锶矿物混杂或被包裹。

表1 稀土矿光谱分析 下载原图

Table 1 Spectral analysis of rare earth ore (%,mass fraction)

表2 稀土矿主要化学成分分析 下载原图

Table 2 Main chemical composition analysis results of rare earth ore (%,mass fraction)

图1 大陆槽稀土矿稀土配分曲线

Fig.1 Curve of REO distribution of Dalucao RE ore

1.3 粒度分析

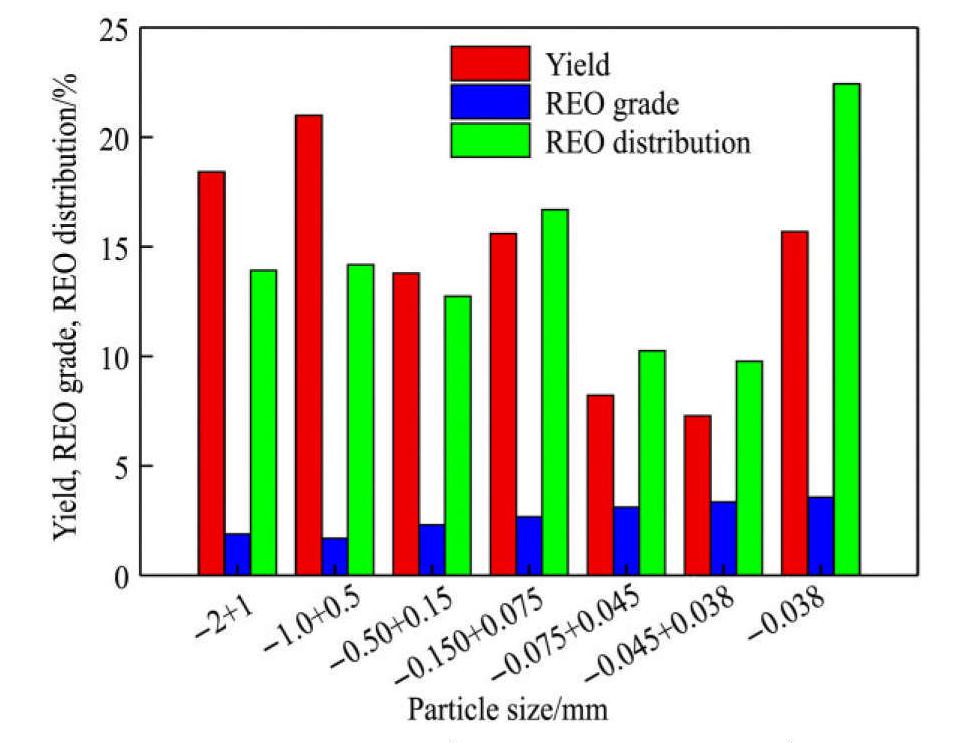

经粒度分析查明了试样中各粒级的产率及各粒级中REO品位和分布情况。分析结果见图2。

由图2可知,REO含量随粒度的减小呈递增趋势,其中-0.038 mm粒级的产率、REO含量和分布率分别为15.68%,3.58%和22.43%。因此,在有效单体解离的情况下,为保证微细粒氟碳铈矿较高的回收率及精矿品质,浮选-超导高梯度磁选是有效回收微细粒级氟碳铈矿的方案。

图2 各粒级的产率、REO含量和分布率

Fig.2 Yield,REO grade and distribution in each particle fraction

1.4 试验药剂与设备

试验用分析纯水玻璃作抑制剂,捕收剂为工业品H205(一种奈基羟肟酸)和水杨羟肟酸及自制的主要成分为羟肟酸的捕收剂AHY,起泡剂为自制并具有促进稀土矿捕收性能的AOH(松醇油类药剂)。试验用超导磁选机由江苏旌凯中科超导高技术有限公司研制。

1.5 试验方法

浮选-超导磁选试验:每次称取500 g试样,在磨矿浓度为60%的条件下磨矿后,分别在XFD-1.5型与XFD-0.5的单槽浮选机内完成粗选和扫选与精选试验。浮选矿浆浓度固定为30%,调浆5 min后依次添加一定质量分数的抑制剂、捕收剂和起泡剂,并分别搅拌3,2和1 min后进行粗选;粗选尾矿再依次添加一定质量分数的捕收剂和起泡剂并分别搅拌2 min和1 min后进行_扫选,获得扫选精矿和最终尾矿;粗选精矿经两次精选获得浮选精矿,且精选过程不添加任何药剂;精选精矿经超导高梯度磁选后获得磁选精矿(最终稀土精矿)和磁选尾矿。浮选闭路试验中扫选精矿返回一次粗选,精选尾矿依次返回上一作业。产品分别经过滤、干燥、称量和制样,采用化学分析法测定各产品中的REO含量并计算回收率。

2 结果与讨论

2.1 不同磨矿细度氟碳铈矿的单体解离度

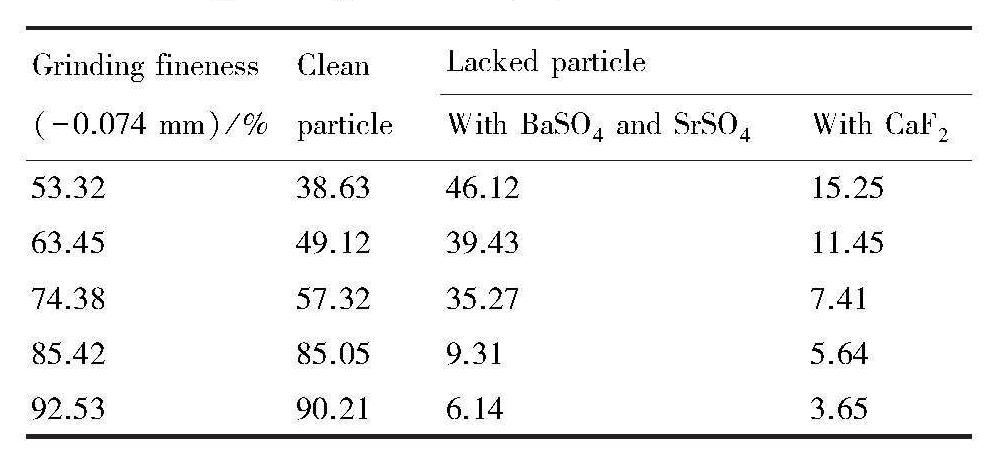

目的矿物单体解离是其有效回收的前提,并影响分选方法及工艺的选择和最终的选别指标。为查明不同磨矿细度下氟碳铈矿单体解离度,并为工艺的选择与拟定提供依据。测定了不同磨矿细度下氟碳铈矿的单体解离度。测试结果见表3。

表3 不同磨矿细度下氟碳铈矿的单体解离度 下载原图

Table 3 Liberation degree of bastnaesite in different grinding fineness (%)

由表3可知,随着磨矿细度的增大,氟碳铈矿的单体解离度增高。磨矿细度为-0.074 mm92.53%时,氟碳铈矿的单体解离度为90.21%,与非目的矿物BaSO4和SrSO4以及CaF2连生体分别降至6.14%和3.65%。虽然,磨矿细度为-0.074mm 85.42%时单体解离度为85.05%,但与BaSO4和SrSO4以及CaF2的连生体仅比-0.074 mm92.53%时分别增加3.17%和1.99%。为防止氟碳铈矿在磨矿过程泥化,适宜的磨矿细度为-0.074mm 85.42%。

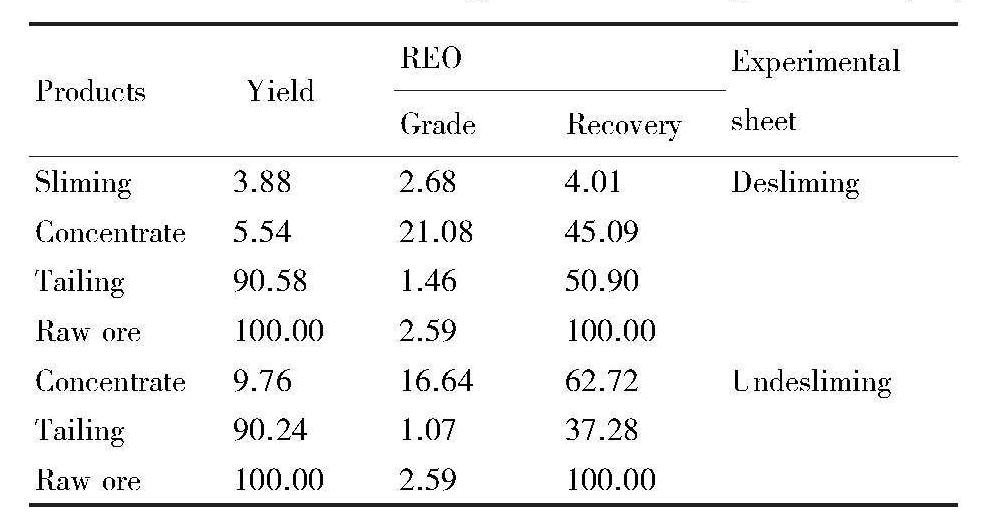

2.2 脱泥与不脱泥浮选对比试验

因稀土矿物性脆,易碎、易磨、易泥化。在采选中易产生大量的次生矿泥。而矿泥和微细颗粒具有质量小、动量小、比表面积大和吸附能力强等特点,易与其伴生的微细粒脉石和矿泥形成团聚或絮凝或罩盖粗颗粒表面,导致药剂的大量消耗和泥罩的形成,从而恶化浮选效果,影响分选指标。常采用预先脱泥改善入选物料粒度组成,改善选别效果。因此,在磨矿细度为-0.074 mm 85.42%、起泡剂AOH为40 g·t-1、水玻璃为2000 g·t-1和捕收剂AHY用量为1500 g·t-1的条件下,进行脱泥与不脱泥浮选对比试验研究,以考察脱泥对稀土矿物选别指标的影响,其中脱泥后浮选氟碳铈矿不再添加起泡剂AOH。试验结果见表4。

由表4可以看出,脱泥和不脱泥浮选分别获得REO品位和回收率为21.08%和45.09%,16.64%和62.72%的选别指标。脱泥浮选获得的精矿REO品位高,而回收率低,不脱泥浮选指标与之相反。表明脱泥可以提高浮选精矿品位,但降低了氟碳铈矿的回收率。因此,后续试验选择不脱泥浮选流程对该稀土矿进行分选。

表4 脱泥与不脱泥浮选试验结果 下载原图

Table 4 Results of desliming and undesliming flotation (%)

2.3 浮选试验

2.3.1 粗选试验

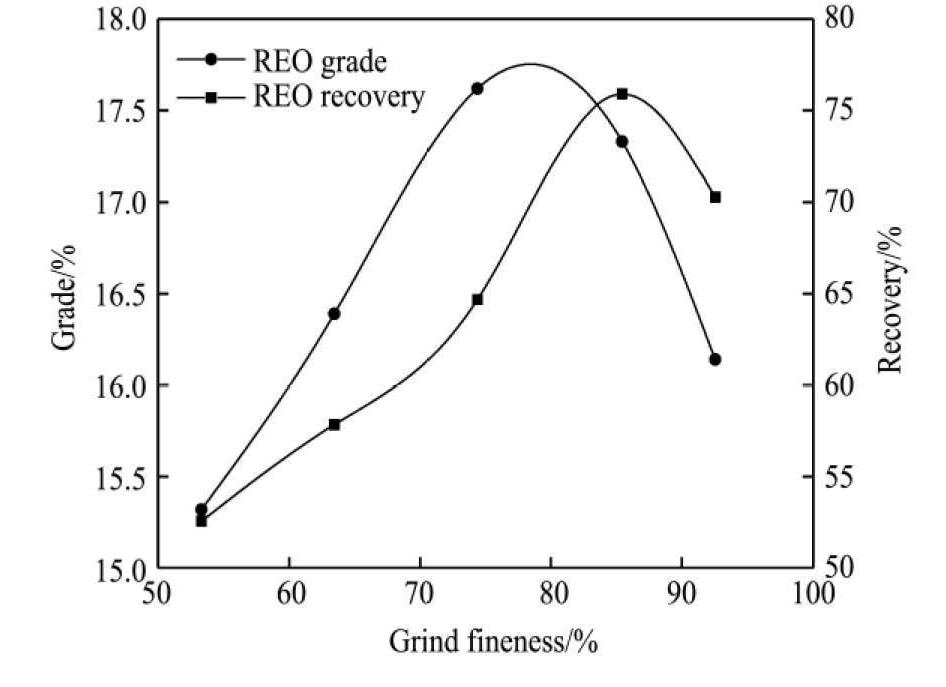

磨矿细度:磨矿细度影响目的矿物的解离,对浮选分离指标有着决定性的影响。适宜的磨矿细度需要根据矿石中有用矿物的嵌布粒度等因素,并经试验确定。因此,在捕收剂AHY用量为1800 g·t-1、水玻璃为2000 g·t-1和起泡剂AOH为40 g·t-1的条件下,进行了磨矿细度对氟碳铈矿选别效果的影响试验研究。试验结果见图3。

由图3可知,磨矿细度对精矿REO品位和回收率的影响趋于一致,均随磨矿细度的增加而增大,然后随之降低。在磨矿细度为-0.074 mm74.38%时获得了REO品位最高为17.62%的精矿,回收率为64.68%;而REO的回收率在-0.074 mm85.42%时最高为75.90%,REO含量为17.33%,仅比-0.074 mm 74.38%时低0.29%,而回收率却提高了近11.22%。导致该现象可能的原因是磨矿粒度粗氟碳铈矿没有充分单体解离,磨矿粒度细产生大量细泥,导致分选指标差,分选效率低。因此,适宜的磨矿细度为-0.074 mm 85.42%。

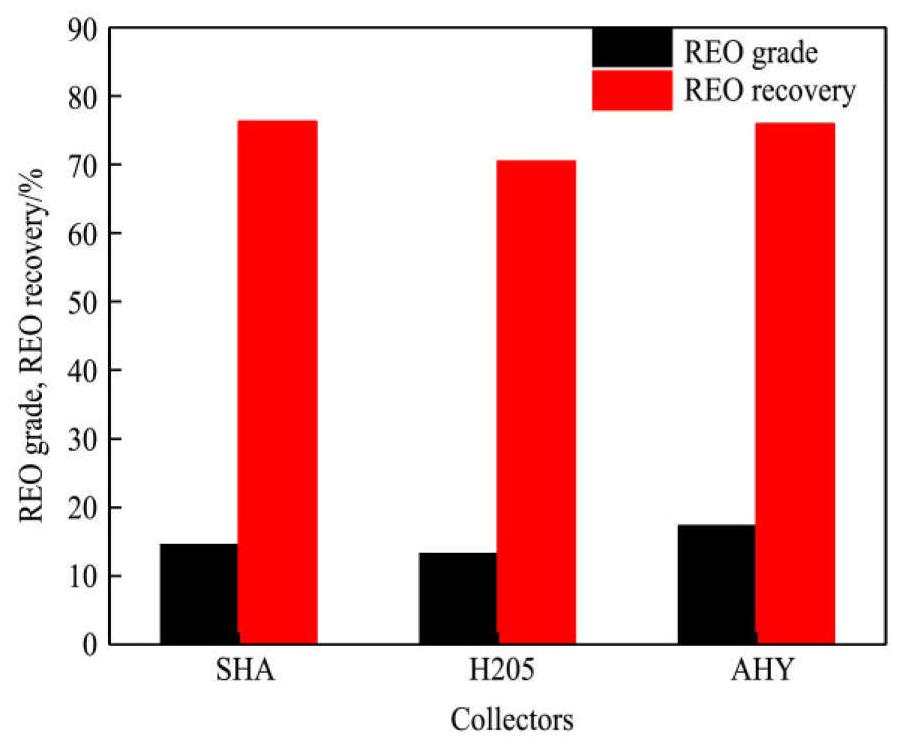

捕收剂种类:捕收剂的捕收能力和选择性能对矿物分选具有重要的作用。以羟肟酸为主的N-O基团药剂是稀土浮选非常有效的捕收剂,该类捕收剂具有良好捕收能力和选择性。因此,在磨矿细度为-0.074 mm 85.42%、捕收剂用:量为1800 g·t-1、水玻璃为2000 g·t-1和起泡剂AOH为40 g·t-1的条件下,研究了SHA,H205和AHY等3种捕收剂对氟碳铈矿选别指标的影响。试验结果见图4。

由图4可以看出,3种以羟肟酸为主的SHA,H205和AHY捕收剂分选氟碳铈矿效果的顺序为:AHY>SHA>H205,获得的稀土精矿REO品位和回收率分别为17.33%和75.90%,13.23%和70.46%,14.58%和76.28%。结果表明:捕收剂AHY获得的综合指标优于SHA和H205,对该稀土矿中的氟碳铈矿具有较好的选择性和捕收能力。

图3 磨矿细度对稀土精矿REO品位和回收率的影响

Fig.3 Effects of grinding fineness on REO grade and recovery

图4 捕收剂对稀土精矿REO品位和回收率的影响

Fig.4 Effects of collectors on REO grade and recovery

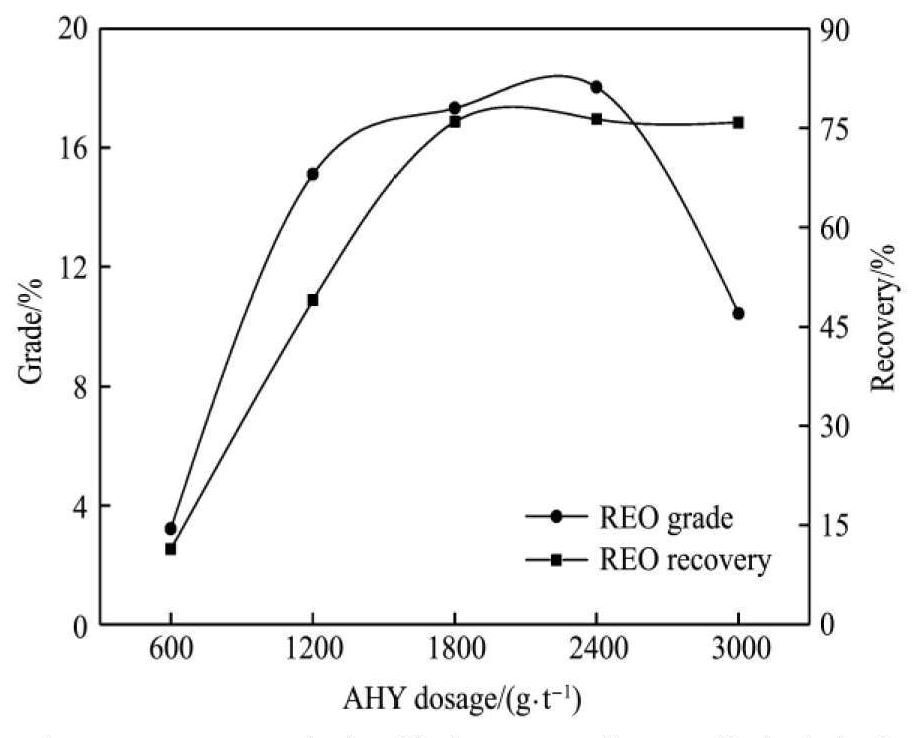

捕收剂AHY用量:在磨矿细度为-0.074 mm85.42%,水玻璃为2000 g·t-1和起泡剂AOH为40 g·t-1的条件下,研究捕收剂AHY用量对氟碳铈矿分选效果的影响。试验结果见图5。

图5表明,随捕收剂AHY用量的增加,稀土精矿REO含量和回收率先升高后降低。当用量增至2400 g·t-1时,稀土精矿REO的品位达最高为18.04%后降低;而稀土精矿REO的回收率升高至76.30%后趋于平稳。导致这种现象可能的原因是捕收剂用量低时,AHY与氟碳铈矿表面形成的金属螯合物量少,疏水性差,不足以使单体解离的氟碳铈矿附着于气泡上浮;而捕收剂用量超过临界值将形成胶团,捕收剂与矿物形成的难溶盐不能附着于气泡上浮,而是溶解于胶团中所致

图5 AHY用量对稀土精矿REO品位和回收率的影响

Fig.5 Effects of AHY dosages on REO grade and recovety

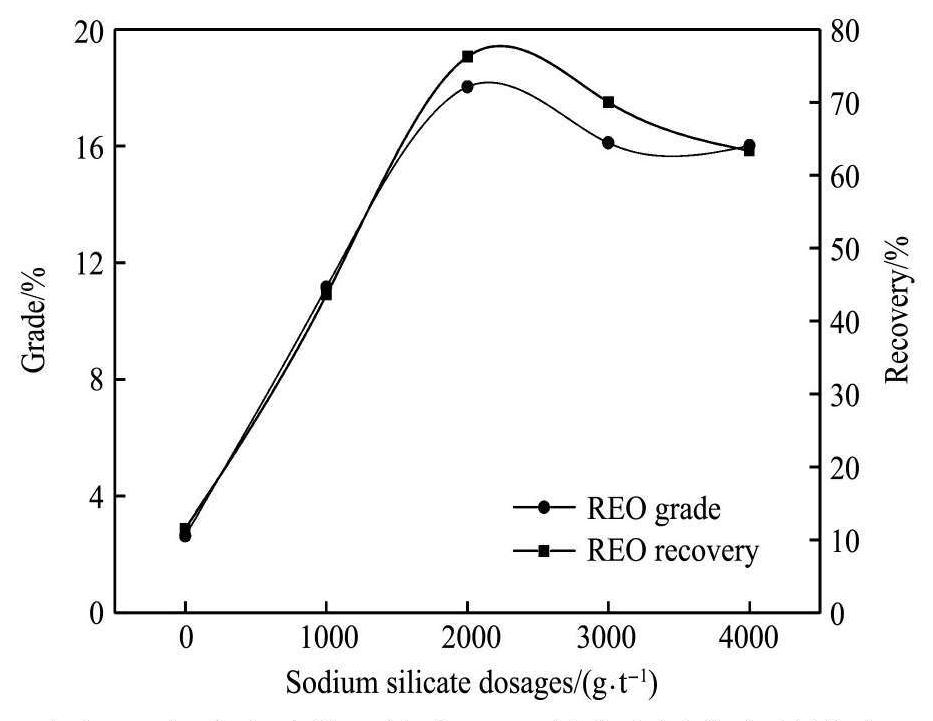

水玻璃用量:水玻璃即是石英、硅酸盐和铝硅酸盐等矿物的有效抑制剂,又对矿泥具有良好的分散效果,可减弱矿泥对浮选的不利影响,改善泡沫发粘现象,利于提高精矿品位,在稀土矿浮选中常与羟肟酸类捕收剂组合使用

由图6可知,水玻璃用量低于2000 g·t-1时,随着水玻璃用量的增加稀土精矿REO品位和回收率随之升高。在水玻璃用量为2000 g·t-1时,稀土精矿REO品位和回收率获得最大值分别约为18.04%和76.29%。水玻璃用量超过2000 g·t-1,稀土精矿REO品位和回收率随之降低。导致此现象的原因可能是水玻璃用量低不足以对脉石矿物起到强烈的抑制作用;超过一定用量时,在抑制脉石矿物的同时降低了氟碳铈矿的浮游性。水玻璃在适量条件下才能实现氟碳铈矿与脉石矿物有效分离。因此,适宜的水玻璃用量为2000 g·t-1。

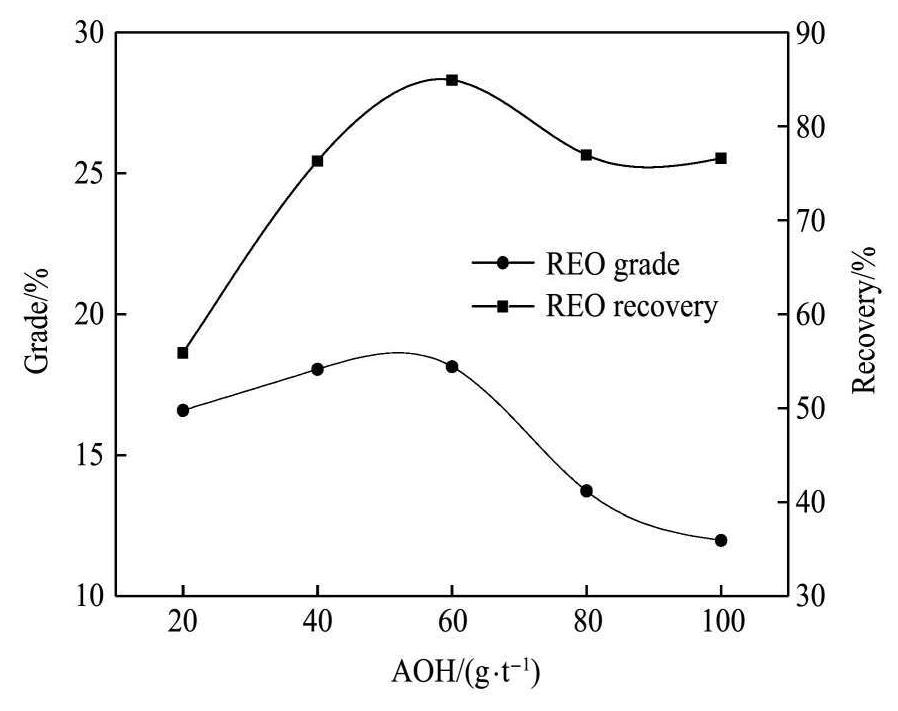

起泡剂AOH用量:在矿物浮选中,起泡剂控制气泡尺寸和促进泡沫的形成

图6 水玻璃对稀土精矿REO品位和回收率的影响

Fig.6 Effects of sodium silicate on REO grade and recovery

由图7可看出,随着起泡剂AOH用量的增加稀土精矿REO品位和回收率随之升高。在AOH用量增至60 g·t-1时,稀土精矿REO品位和回收率获得最大值分别约为18.13%和84.91%。随着起泡剂AOH用量的增加稀土精矿REO回收率随之降低并趋于平稳,而稀土精矿REO品位急剧下降。导致该现象可能的原因一是起泡剂与捕收剂在气液界面和矿物表面产生共吸附而相互穿插

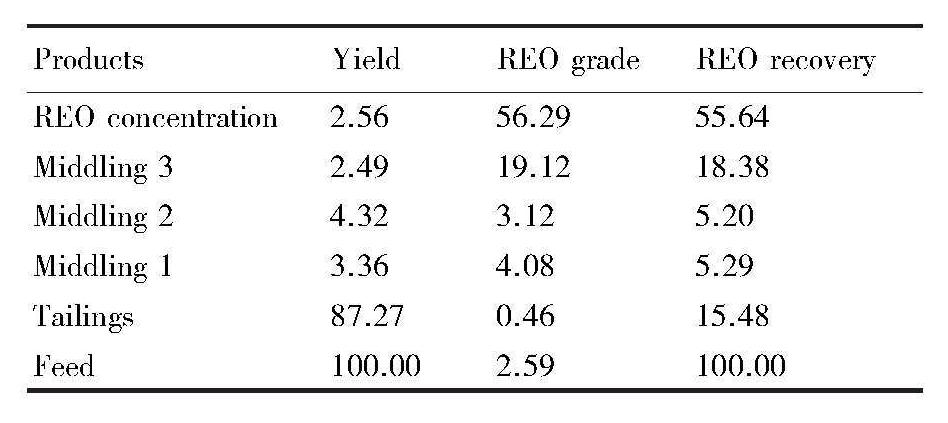

2.3.2 开路试验

基于一段粗选试验结果,拟定了一粗-一扫-二精的开路试验流程。在一段粗选最佳药剂制度,即磨矿细度为-0.074 mm85.42%,AHY用量为2400 g·t-1,水玻璃用量为2000 g·t-1和AOH用量为60 g·t-1,扫选AHY用量为300 g·t-1和AOH用量为30 g·t-1,以及空白精选的条件下,进行了一粗-一扫-二精的开路流程试验研究。试验结果见表5。

图7 AOH用量对稀土精矿REO品位和回收率的影响

Fig.7 Effects of A OH dosages on REO grade and recovery

由表5可知,开路试验获得了较好的分选结果。经一粗-一扫-二精可获得产率、REO品位和回收率分别为2.56%,56.29%和55.64%的稀土精矿;尾矿中REO品位为0.46%,REO损失率为15.48%。

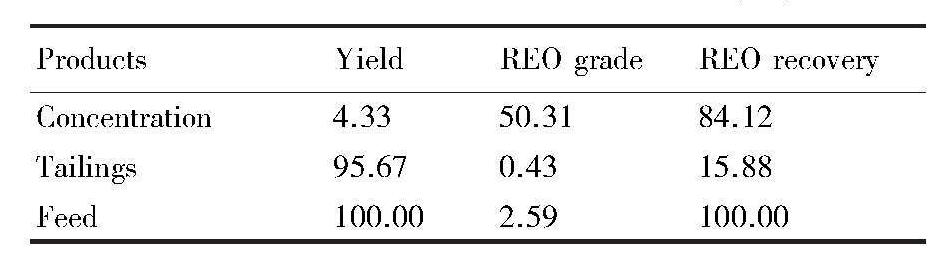

2.3.3 闭路试验

开路试验获得了REO品位和回收率较理想的稀土精矿,为检查和校核拟定的一粗-一扫-二精开路流程,确定达到的最优指标。在开路最佳药剂制度的条件下,进行了一粗-一扫-二精闭路流程试验。试验结果见表6。

由表6可以看出,闭路试验所获得的浮选精矿中REO品位和回收率分别为50.31%和84.12%,尾矿中REO品位为0.43%,分布率为15.88%。对比开路试验结果,闭路试验精矿REO品位下降了5.98%。

镜下鉴定表明,精矿中除目的矿物氟碳铈矿外,主要为易浮的碳酸锶和萤石。浮选精矿品位降低的原因是随浮选闭路循环次数的增加、药剂的积累和泡沫夹带致使易浮碳酸锶和萤石进入精矿;尾矿中主要矿物为硫酸锶、硫酸钡、锶钡互含的类质同象硫酸盐矿物、萤石、褐铁矿、黏土和硅酸盐矿物,并含有少量被矿泥罩盖的微细粒单体解离的稀土矿物,因难与捕收剂作用而损失于尾矿中。

2.4 超导磁选试验

高梯度超导磁选机具有比常规电磁高梯度磁选机磁感应强度高及能耗和运行成本低等特点,且能为微细、微弱磁性颗粒提高足够高的磁场力。因此,在浮选闭路试验最佳药剂制度和钢毛为聚磁介质的条件下,进行了背景磁感应强度、给矿速度和给矿浓度对稀土精矿REO品位和回收率的影响。

表5 开路浮选试验结果 下载原图

Table 5 Results of open circuit flotation (%)

表6 闭路浮选试验结果 下载原图

Table 6 Results of closed-circuit flotation (%)

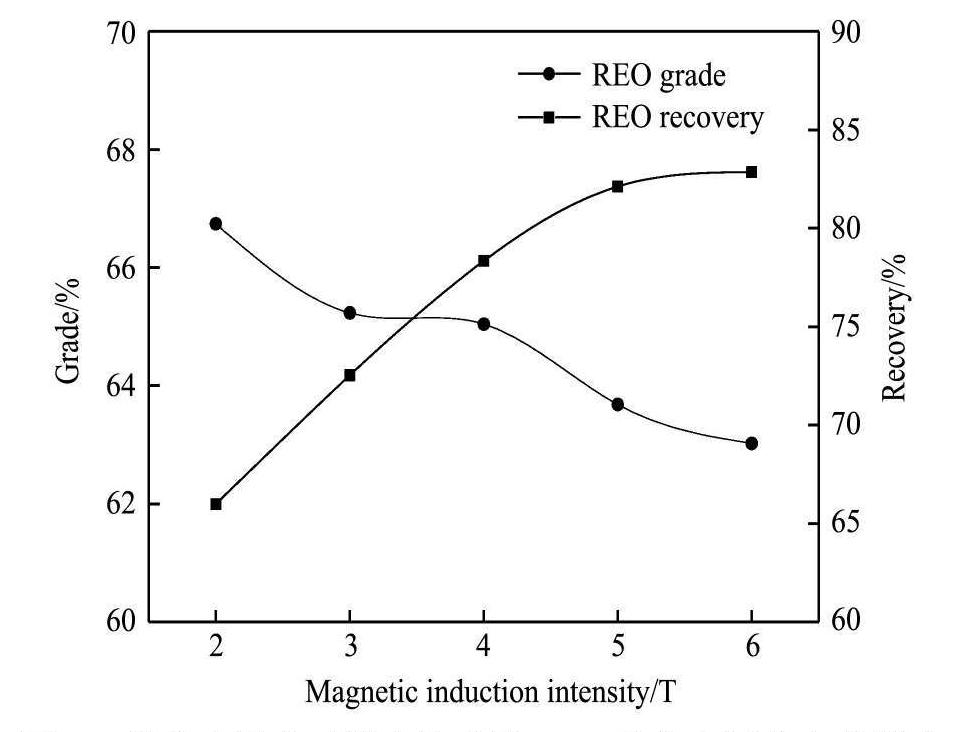

2.4.1 背景磁感应强度

磁选过程中的各种大小不同和方向各异的力的相互作用决定磁选机的性能。其中,与磁感应强度成正比的磁力是磁选机的主要外力,是捕集磁性颗粒最直接和最主要的控制因素,影响分选指标。为考察背景磁感应强度对微弱磁性稀土矿物的捕集效果。在给矿浓度15%和给矿速度15 L·min-1的条件下进行了背景磁感应强度对稀土精矿REO品位和回收率的影响试验研究。试验结果见图8。

由图8可以看出,虽然随着磁感应强度由2 T增大到6 T,稀土精矿REO品位逐渐降低,但对比最佳条件获得的浮选精矿REO品位,超导高梯度磁选显著改善了稀土精矿的品质。在磁感应强度为6 T时获得了REO品位最低为63.02%的稀土精矿。稀土精矿REO回收率随磁感应强度由2 T增至5 T而逐渐增大,并在5 T时获得REO品位和回收率分别为63.68%和82.12%的稀土精矿,随后REO回收率增加的幅度趋于平缓。导致REO品位随磁感应强度增加而降低,回收率先增加后趋于平缓可能的原因一是较低的磁感应强度不足以提供捕获氟碳铈矿连生颗粒和单体解离微细粒氟碳铈矿的磁力,致使精矿REO品位较高,回收率低;过高的磁感应强度会降低磁选选择性,使氟碳铈矿连生生颗粒进入精矿,降低了精矿中REO的含量,并对氟碳铈矿的回收率产生不利影响

图8 磁感应强度对稀土精矿品REO品位和回收率的影响

Fig.8 Effects of magnetic induction intensity on REO grade and recovery

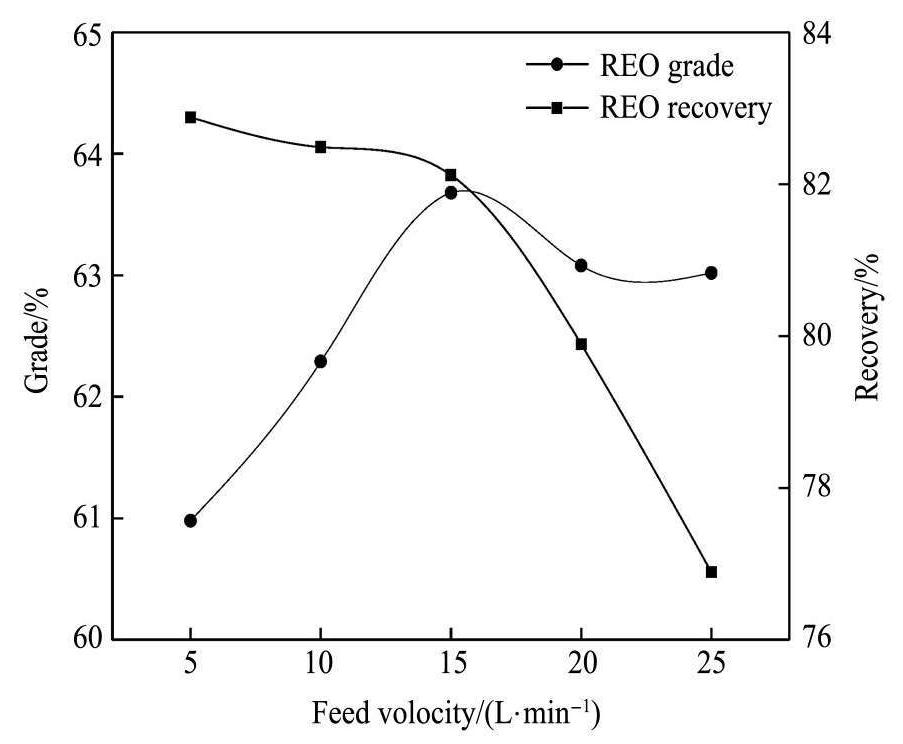

2.4.2 给矿速度

矿浆流速决定颗粒在矿浆中所受的流体阻力以及在分选腔内的停留时间,从而影响磁选过程对微弱磁性氟碳铈矿的捕集效果。因此,在背景磁感应强度为5 T和给矿浓度为15%的条件下,考察了给矿速度对稀土精矿REO品位和回收率的影响。试验结果见图9。

从图9可以看出,给矿速度对稀土精矿REO品位和回收率的影响比较明显。随着给矿速度的增加,稀土精矿REO品位起初快速增加,在给矿速度为15 L·min-1时获得REO最高值为63.68%的稀土精矿,随后稀土精矿的REO品位逐渐降低并趋于平缓;而稀土精矿REO的回收率随给矿速度的增加而逐渐降低。可能的原因是当给矿速度较低时,矿浆通过磁介质的速度比较缓慢,颗粒穿过磁介质丝的层数较多,捕获单体解离和连生微弱磁性氟碳铈矿的机会大,获得了较高的回收率而品位较低;给矿速度增加,矿浆通过磁介质的速度较快,颗粒穿过磁介质丝的层数减少,并导致流体通过磁介质层的粒子受到更强的流体阻力,降低了作用于微弱磁性氟碳铈矿的竞争力,从而可获得更高的精矿品位

图9 给矿速度对稀土精矿REO品位和回收率的影响

Fig.9 Effects offeed velocity on REO grade and recovery

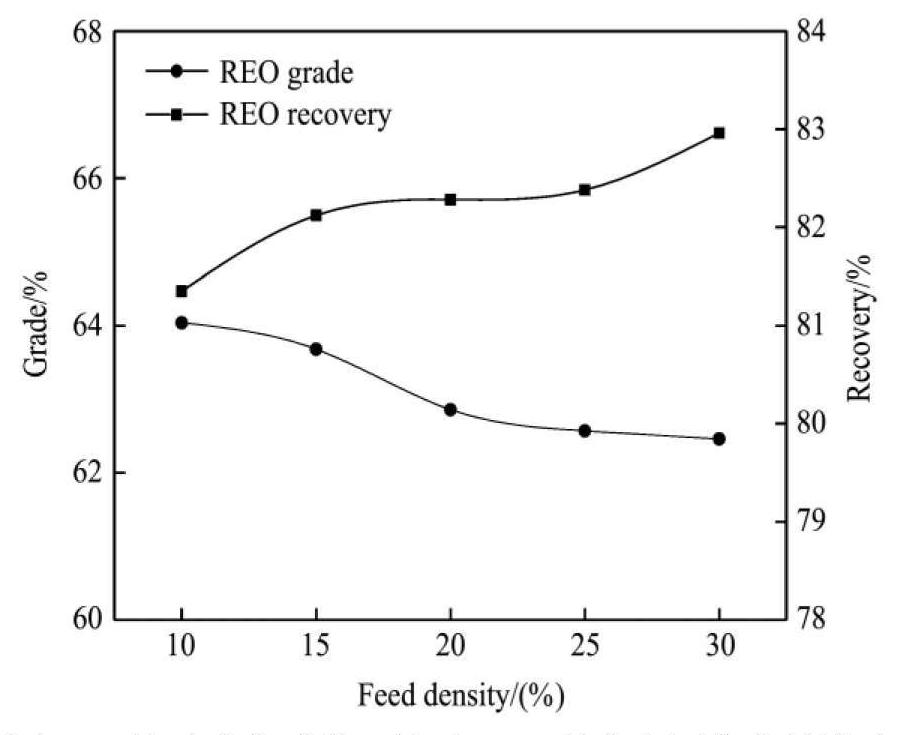

2.4.3 给矿浓度

矿浆浓度是影响磁选效果的主要因素之一,矿浆浓度过高或过低均影响选别指标。因此,在背景磁感应强度5.0 T和给矿速度为15 L·min-1的条件下,研究了给矿浓度对稀土精矿REO品位和回收率的影响。试验结果见图10。

从图10可以看出,给矿浓度对超导高梯度磁选机的分选指标影响较小。随着给矿浓度的增大,稀土精矿REO的品位逐渐降低,由给矿浓度10%的64.04%降至给矿浓度为30%的62.46%,可见给矿浓度对分选效果影响较小;而稀土精矿REO回收率随给矿浓度的增大而增加,回收率增加的幅度较小,给矿浓度由10%增至30%时,稀土精矿REO回收率仅增加了1.61%。导致这种现象可能的原因一是矿浆浓度小即分选浓度低,通过磁介质钢毛的时间缩短,降低了分选时间,微细微弱磁性颗粒以及连生颗粒进入磁选尾矿,导致品位降低,回收率增加;二是矿浆浓度增加会导致分选浓度过高、颗粒沉降速率降低、矿浆粘度增大,并对颗粒在矿浆中的扩散和分层产生负面影响

2.5 浮选-超导高梯度磁选最佳条件试验

为考察浮选-超导高梯度磁选分离氟碳铈矿工艺及其参数的可靠性。在闭路浮选最佳药剂制度及背景磁感应强度、给矿速度和给矿浓度分别为5.0 T,15 L·min-1和20%的最佳条件下,进行了浮选-超导高梯度磁选最佳条件验证试验。试验结果见表7。

图1 0 给矿浓度对稀土精矿REO品位和回收率的影响

Fig.10 Effects offeed density on REO grade and recovery

表7 浮选-超导高梯度磁选试验结果 下载原图

Table 7 Results of flotation-SHGMS (%)

由表7可知,采用浮选-超导高梯度磁选组合工艺,从REO含量为2.59%的稀土矿中获得REO品位和回收率分别为63.56%和82.21%的稀土精矿。表明浮选-超导高梯度磁选分离氟碳铈矿工艺可实现微弱磁性氟碳铈矿与天青石、硫酸锶、重晶石和萤石等非磁性矿物的高效分离及有效回收。

3 结论

1.微细粒稀土矿物的高效回收是获得高回收率稀土矿物的前提。充分发挥自制主要成分为羟肟酸捕收剂AHY和具有促进稀土矿捕收性能的起泡剂AOH之间的协同效应,改善了细粒和微细粒氟碳铈矿分选效果,提高了微细粒氟碳铈矿的回收。

2.具有较高磁感应强度的超导高梯度磁选机可提供捕获微弱磁性氟碳铈矿颗粒的磁力,可实现浮选精矿中微弱磁性矿物氟碳铈矿与天青石、重晶石和萤石等非磁性矿物的高效分离。采用超导高梯度磁选技术将浮选精矿的REO品位由50.31%提高至63.56%,而回收率仅降低了1.91%,有效改善了稀土精矿的品质。

3.采用一粗-—扫-二精闭路浮选和超导高梯度磁选组合工艺,在最佳工艺参数条件下,获得REO品位为63.56%和回收率为82.21%的稀土精矿。

4.超导高梯度磁选可实现微弱磁性矿物的有效回收,是提高微弱磁性矿物品质和有效分选的重要途径,在微弱磁性矿物和微细矿物分选领域将具有广阔的应用和发展前景。

参考文献