文章编号:1004-0609(2013)10-2738-09

7050-T7452锻件模拟高温服役环境下组织性能的演化

冯朝辉,李国爱,王少华

(北京航空材料研究院,北京 100095)

摘 要:

摘 要:通过拉伸试验和微观组织观察等方法对经过不同温度和时间模拟高温服役环境热暴露处理后7050-T7452锻件的室温拉伸性能以及合金金相组织、析出相的变化情况进行系统研究。结果表明:7050-T7452锻件在100~ 175 ℃下热暴露处理后,合金的强度随热暴露温度的提高和时间的延长而降低,伸长率随之增加;当热暴露温度超过125 ℃后,变化更为明显;随热暴露温度和时间的变化,合金的晶粒尺寸以及再结晶程度没有明显改变;当热暴露温度≤125 ℃时,合金晶粒内部析出相的尺寸和种类没有明显变化;随热暴露时间的增加,晶界无析出带的宽度略有增宽;当热暴露温度超过125 ℃时,合金晶内的析出相随温度以及热暴露时间的增加而迅速粗化,η相的体积分数增加,晶界无析出带加宽,合金的强度明显下降。

关键词:

7050-T7452锻件;高温服役环境;热暴露处理;显微组织;析出相;拉伸性能;

中图分类号:TG1460.2 文献标志码:A

Evolution of microstructure and properties of 7050-T7452 alloy forging simulation in high temperature service environment

FENG Zhao-hui, LI Guo-ai, WANG Shao-hua

(Beijing Institute of Aeronautical Materials, Beijing 100095, China)

Abstract: The evolution of microstructure and properties of 7050-T7452 alloy forging simulation in high temperature service environment for different times and temperatures was studied by tensile test and transmission electron microscopy.The results show that the strength of 7050-T7452 alloy forging decreases with the thermal exposed time and temperature increasing in the range of 100-175 ℃, however, the elongation increases. The change of strength is obvious when the exposed temperature is higher than 125 ℃, and the change of grain size and recrystallization is not obvious. When the exposed temperature is lower than 125 ℃, the sizes and species of precipitates do not change obviously. The width of precipitate-free zones (PFZs) increases a little with the exposed time increasing. When the exposed temperature is higher than 125 ℃, the precipitates in matrix are coarser with the exposed temperature and time increasing. Meanwhile, the precipitate size and width of PFZs increase obviously, and the dominant precipitate is η phase. The strength of alloy decreases visibly in this period.

Key words: 7050-T7452 alloy forging; high temperature service environment; thermal exposed treatment; microstructure; precipitate; tensile properties

Al-Zn-Mg-Cu系超高强变形铝合金由于具有较高的比强度和比刚度、较好的耐腐蚀性和热加工性能等优点,广泛应用于航空、航天及军事领域[1-6]。7050铝合金具有高强度、高韧性、耐腐蚀等优良的综合性能,是近30年来飞机制造业中应用最广泛的航空铝合金材料之一,也是各国学者研究的热点[7-10]。7050-T7452锻件在航空制造领域主要用做加强框、承力梁及接头等主承力结构,随飞机承受高温、高湿等恶劣的环境,在这些复杂服役环境下锻件组织和性能的稳定性对航空器的可靠性影响很大。因此,本文作者针对飞机最为常用200 mm厚的7050-T7452铝合金锻件,研究锻件合金模拟高温服役条件下组织和性能的演化规律,为该合金的应用及性能评价提供参考。

1 实验

1.1 实验材料

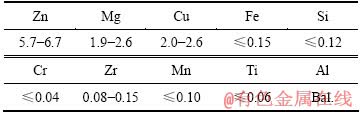

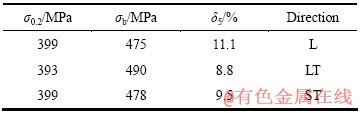

试验所用7050-T7452材料为国内某铝合金厂提供的国产大规格锻件,厚度为200 mm,合金的成分范围及基本性能见表1和2。拉伸试验所用拉伸试样以及组织分析所用的试样均在锻件1/4厚度处切取,7050-T7452合金锻件的金相显微组织如图1所示。由图1可以看出,L向以及LT向的晶粒发生了较为明显的变形,呈现出条带状,同时,条带状的晶粒内发生了明显的再结晶,在较大的晶粒内部形成了部分细小的等轴状再结晶晶粒;ST方向晶粒进一步证实再结晶的发生,晶粒基本上呈细小等轴状。

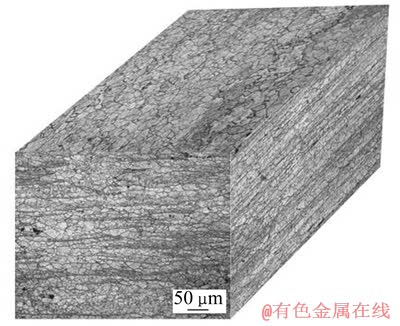

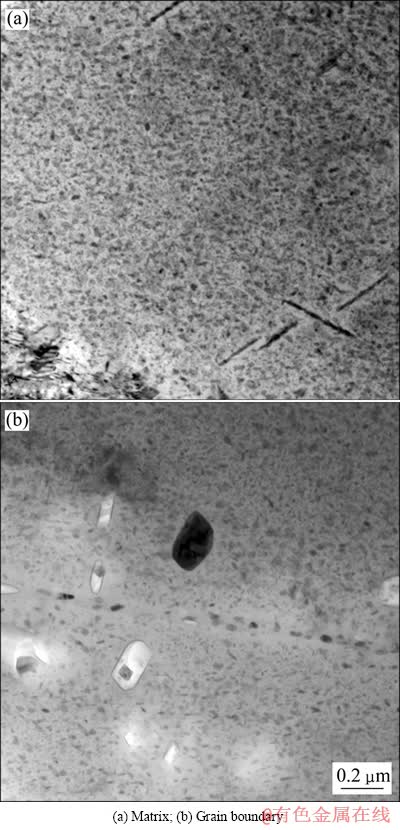

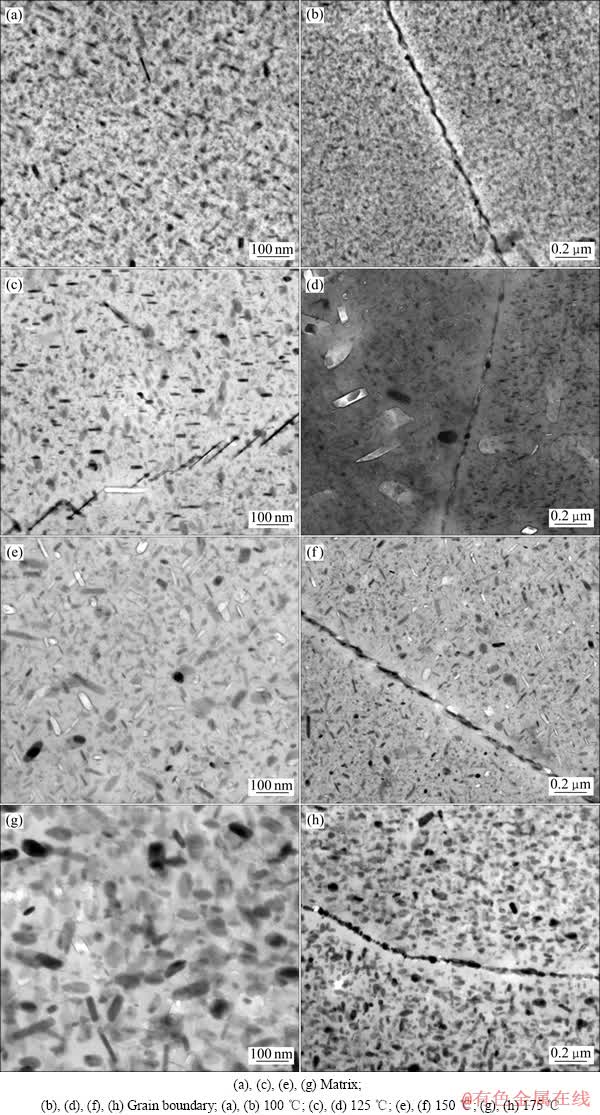

图2所示为7050-T7452锻件的原始TEM像。由图2可以发现,合金晶粒内部的析出相分布均匀,从形貌及尺寸上大致可分为两种,其中数量较少、尺寸较大呈短棒状的为η相,数量较多、尺寸较小呈盘片状的为片状的为η'相[11];在晶界有不连续析出的粗大η平衡相,并伴有明显的晶界无析出带(PFZ),宽度为40~60 nm。

表1 7050合金的化学成分

Table 1 Chemical composition of 7050 alloys (mass fraction, %)

表2 7050-T7452锻件室温下的典型性能

Table 2 Tensile properties of 7050-T7452 alloy forging at room temperature

图1 锻件1/4厚度位置的三维金相组织(未经热暴露处理)

Fig. 1 Three-dimensional optical micrograph of 7050-T7452 alloy profile at 1/4 depth (before thermal exposed treatment)

图2 7050-T7452锻件的原始TEM像

Fig. 2 Original TEM images of 7050-T7452 alloy forging

1.2 实验方法

将加工好的拉伸试样以及组织观察用试样放置在带有风扇的恒温箱内进行热暴露处理,恒温箱温度精度±1 ℃,热暴露完成后取出试样空冷。热暴露工艺为100、125、150和175 ℃分别保温100 h、500 h。

室温拉伸试验在Instron4505电子万能试验机上进行,每个试验点制备至少3个拉伸试样,最终取3个有效数据的平均值。

经机械研磨抛光腐蚀后,在莱卡MEFS型多功能金相显微镜上观察合金的晶粒组织形貌。试样断口分析在岛津JSM-M5600LN型扫描电镜上进行,透射电镜(TEM)观察在JEM-2010型透射电镜上进行,加速电压为200 kV。

2 实验结果

2.1 热暴露温度对拉伸性能的影响

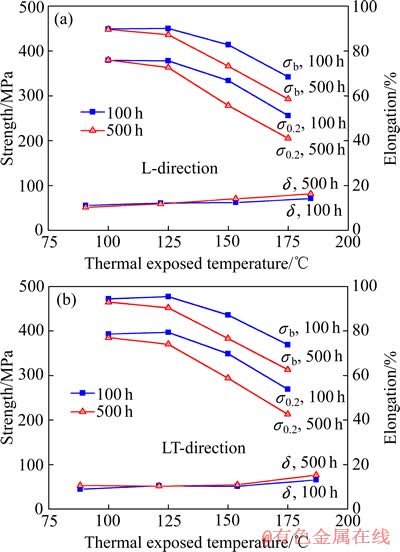

7050-T7452锻件不同温度相同时间热暴露处理后锻件的室温拉伸性能变化趋势如图3所示。由图3可以发现,在相同的热暴露时间下,随着热暴露处理温度的升高,锻件热暴露处理后的强度有所降低,伸长率略有增加。当温度低于125 ℃时,同样的热暴露时间内,强度随温度变化不大,其中经125 ℃热暴露500 h后,与100 ℃相比,合金的σ0.2降低了17 MPa、σb降低了12 MPa;超过125 ℃后,随着热暴露温度的升高,强度迅速降低,热暴露500 h后,从125 ℃到150 ℃以及从150 ℃至175 ℃,合金的屈服和抗拉强度都降低了70~80 MPa。

图3 7050-T7452锻件高温热暴露后室温拉伸性能随热暴露温度的变化

Fig. 3 Change of room temperature tensile properties of 7050-T7452 alloy forging with thermal exposed temperatures

2.2 热暴露时间对合金拉伸性能的影响

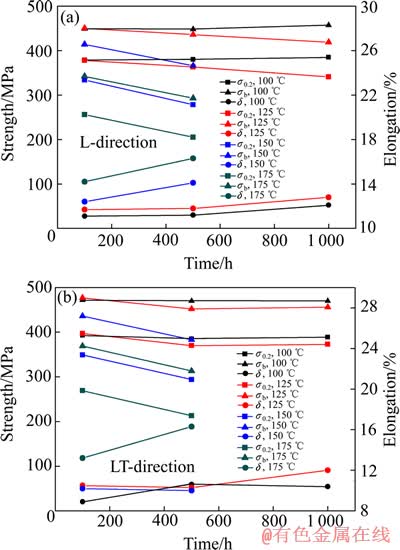

图4所示为7050-T7452锻件的室温拉伸性能在不同温度下随热暴露时间的变化。由图4可以发现,当热暴露温度不超过125 ℃时,随着热暴露时间延长,合金的性能波动很小;而热暴露温度超过125 ℃后,随着热暴露时间的延长,合金的强度迅速降低,伸长率随之增加。这些结果表明:7050-T7452锻件可以在125 ℃以下的温度长时间使用而性能不会发生较大 变化。

2.3 热暴露处理后合金显微组织的变化

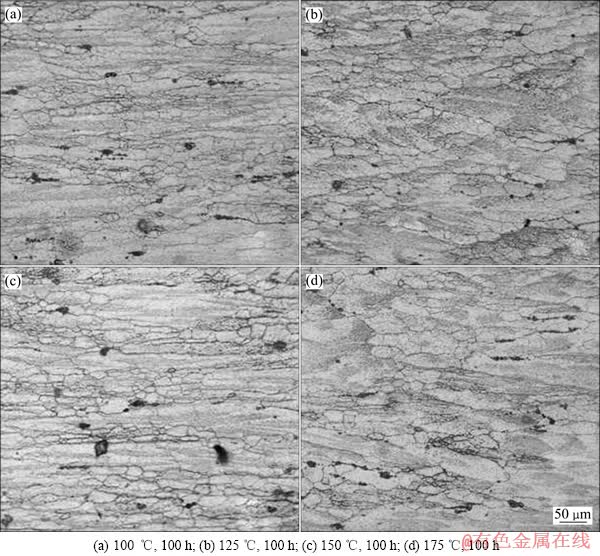

图5所示为不同高温热暴露制度(100~175 ℃)处理后锻件L截面的典型金相组织。对比图1锻件L向原始组织可以发现,7050-T7452锻件在100~175 ℃热暴露100 h后,锻件L截面金相组织形态及再结晶程度没有明显变化,表明在上述热暴露条件下合金的晶粒组织保持稳定。

图4 7050-T7452锻件高温热暴露后室温拉伸性能随热暴露时间的变化

Fig. 4 Change of room temperature tensile properties of 7050-T7452 alloy forging with thermal exposed time

图5 7050-T7452锻件不同温度和时间热暴露处理后L方向的显微组织

Fig. 5 Microstructures of 7050-T7452 alloy forging after thermal exposed treatments at different temperatures and times

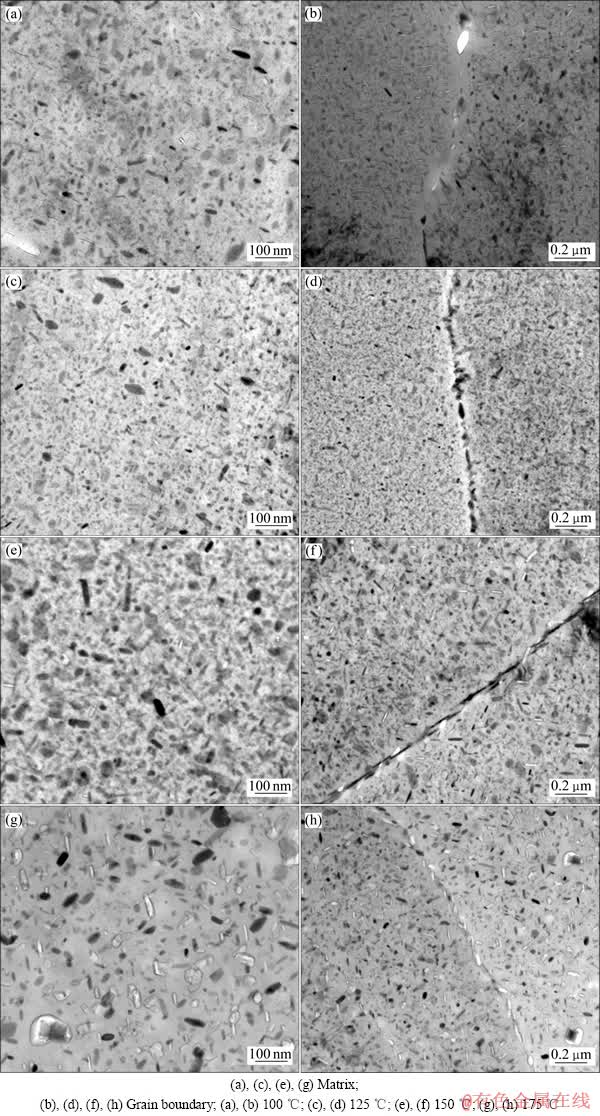

图6所示为7050-T7452锻件在不同温度下热暴露处理100 h后的TEM像。由图6可以发现,在100 h的热暴露时间内,与原始组织相比,100 ℃以及125 ℃温度下的晶内析出相在形貌、尺寸、分布方式上都几乎没有变化(见图6(a)和(c));晶界上断续平衡相的数量有所增加,无析出带的宽度基本不变。当温度升高到150 ℃,晶内析出相尺寸迅速增大,短棒状η相的所占的份数增多,单位体积析出相的数量降低,间距逐渐增大(见图6(e));晶界处出现了连续分布的平衡相,晶界无析出带的宽度基本不变。当温度升高到175 ℃,晶内析出相的尺寸进一步增大,短棒状η相占据了更多的份数,析出相间距进一步增大;晶界析出相重新变成断续分布,但体积增大,无析出带的宽度也有所增加,接近100 nm。

图7所示为7050-T7452锻件在不同温度下热暴露处理500 h后的TEM像。由图7可以发现,与图5和图6(a)~(d)相比,在100 ℃和125 ℃,晶内η′和η相的大小和相对比例关系没有发生明显的变化;在晶界处析出平衡相的数量随热暴露时间的延长进一步增多,几乎连成一条线,100 ℃下的晶界无析出带宽度无明显变化(见图7(b)),而125 ℃下的晶界无析出带宽度增加,约为80 nm(见图7(d)),表明经100~125 ℃热暴露处理后,晶内析出相基本不随温度以及时间的变化而改变,而晶界析出相随热暴露时间的延长而增加。

当热暴露温度提高到150 ℃以上时,随着热暴露时间的延长,晶内析出相的尺寸明显增加,析出相间的间距增加,η平衡相比例明显增加,经175 ℃、500 h处理后,晶内析出相基本全部转变为平衡相η相,如图7(g)所示;晶界处的析出相随时间延长而逐步粗大,经150 ℃、500 h处理后,形成连续的晶界平衡相,局部区域平衡相尺寸粗大长度可达100 nm;经175 ℃、500 h处理后,晶界平衡相呈断续颗粒状分布,最大宽度可达50 nm,同时,晶界无析出带宽度增加(见图7(h))。

图6 7050-T7452锻件不同温度热暴露100 h后的TEM像

Fig. 6 TEM images of 7050-T7452 alloy forging after thermal exposure at different temperatures for 100 h

图7 7050-T7452锻件不同温度热暴露500 h后的TEM像

Fig. 7 TEM images of 7050-T7452 alloy forging after thermal exposure at different temperatures for 500 h

3 分析及讨论

3.1 服役温度及时间对析出相的影响

模拟服役环境时,一般采取热暴露来模拟高温环境。7050铝合金淬火后形成的过饱和固溶体处于一种极不稳定的状态,在室温下或者对其进行人工时效时极易脱溶。由于7×××系铝合金的晶内析出过程基本为均匀扩散形核,因此,可假设7050合金的时效过程为均匀等温析出过程,而且固溶体视为理想的溶体,那么析出的驱动力可(△g)表示为[12-13]

(1)

(1)

式中:Vat为原子体积;cep为基体的平衡溶质浓度;c为基体当前溶质浓度;k为波尔兹曼常数;T为时效时的绝对温度,可以发现驱动力与基体溶质浓度密切相关,基体溶质浓度越大,合金中的析出驱动力就越高。

7050-T7452锻件的时效处理采取双级处理工艺,一级温度为120 ℃、二级温度为165 ℃,此时合金内的析出相主要是由η'和η相构成,同时,含有少量的GP区。随后进行的100 ℃低温热暴露处理过程相当 于一个继续时效过程,残留基体中的溶质原子有进一步析出细小的η'相以及已有η'和η相长大的过程,但由于经过T74时效工艺处理后,基体中残留溶质原子较少,晶粒内基本接近于平衡状态,析出时驱动力很小,新的η'相形核以及现有的η'相长大过程比较困难。而在晶界区域,由于二级高温时效过程中使一级时效时形成的连续平衡相发生选择性回溶,在晶界附近区域形成溶质原子富集区,结合晶界处较多缺陷的存在,为晶界η相在低温热暴露处理时的长大提供了条件,从而在100 ℃热暴露处理时形成连续的晶界平衡相。

当热暴露温度升高到125 ℃时,该温度略高于一级时效温度,由文献[14-16]可知,在热暴露处理过程中,部分小于该温度下临界稳定尺寸的GP区发生回溶,高于临界稳定尺寸GP区转变为η'相,但由于温度相差很小(只有5 ℃),GP区溶解及长大驱动力不 足,现有热暴露时间内的析出相的变化很小,晶内析出相的差异很难通过TEM观察分析出来。

当热暴露温度远超过一级时效温度、甚至超过二级时效温度时(150~175 ℃),由于小于该温度下临界尺寸的析出相在长时间保温过程中会发生回溶,控制析出相长大的主要因素为热暴露的温度,不考虑形核因素,球形析出相的长大速度可以表示为[17-18]

(2)

(2)

式中:R0为临界粗化半径, ,v为扩散系数;R为析出相半径;t为时间。从式(2)中可以看出,析出相的长大速度与溶质原子的扩散系数有关,而热暴露温度对扩散系数具有显著影响。时效温度越高,扩散系数就越大,析出相长大速度就越大,同样保温时间下,析出相的尺寸也越大。

,v为扩散系数;R为析出相半径;t为时间。从式(2)中可以看出,析出相的长大速度与溶质原子的扩散系数有关,而热暴露温度对扩散系数具有显著影响。时效温度越高,扩散系数就越大,析出相长大速度就越大,同样保温时间下,析出相的尺寸也越大。

在低于二级时效温度热暴露处理时,晶界已有的平衡相会随着热暴露时间的延长沿晶界方向逐渐长大,最终断续的平衡相相互接触形成连续分布的晶界平衡相,同时,会导致晶界无析出带宽度增加;高于二级时效温度热暴露处理时,晶界发生选择性回溶,小于临界尺寸的平衡相溶解,大尺寸的平衡相持续增大,形成断续的颗粒状平衡相分布在晶界上,此时,随热暴露时间的延长,晶界无析出带宽度进一步增加。

7×××系铝合金的析出相顺序为过饱和固溶体→GP区→η'相→η相,随着热暴露温度的提高,晶内的η'相迅速长大,逐渐转变为平衡相η相,温度越高,保温时间越长,转变越明显,晶内的η相所占体积分数越多,析出相尺寸越大。同时,随着析出相尺寸增大,在总量不变情况下,单位体积中的析出相数量减少。

3.2 微观组织变化对拉伸性能的影响

对于7050-T7452锻件来说,合金的强度主要受到晶粒尺寸(包括亚结构)以及晶内、晶界析出相的影响。在热暴露处理过程中,并没有改变晶粒形貌及亚结构,因此,合金拉伸性变化主要受到析出相的影响。

由于100 ℃热暴露处理基本不会影响晶内析出相的参数,因此,反映在它们的拉伸性能上其强度差别很小,经100 ℃热暴露100和500 h后,相应拉伸性能分别为379 MPa、449 MPa和380 MPa、448 MPa;晶界平衡相随热暴露时间增多形成连续分布,但在500 h内,其无析出带宽度没有变化,导致合金的伸长率由11.1%降低到10.3%。

当热暴露温度高于一级时效温度后,合金的析出相的类型、尺寸会发生改变。由于合金为过时效状态热暴露处理,可以假设变形过程中位错都是绕过析出相运动,可以采取Orowan强化模型评估析出相的强化效果,表达式如下[19]:

(3)

(3)

式中:G为切边模量;b为伯氏矢量;L为析出相间距; 为障碍强度因子。

为障碍强度因子。

由式(3)可以发现,在位错绕过析出相的情况下,随着析出相间距的增加,析出相的强化效果降低,合金强度随之下降。这也正好表明随热暴露温度的升高和时间的延长,析出相粗化导致合金强度随之降低。

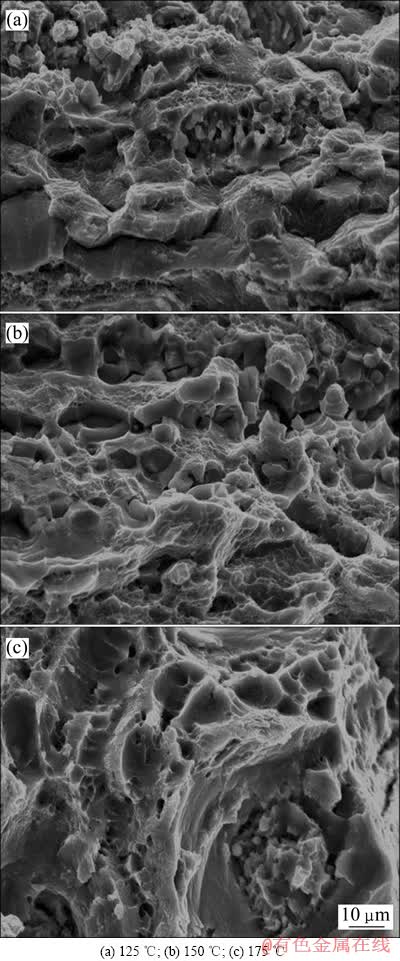

此外,当超过一级时效温度后,随热暴露温度的升高及时间的延长,晶界处的平衡相尺寸逐渐增大,同时晶界无析出带宽度增加,在拉伸变形过程中,晶界粗大的平衡相与晶界无析出带形成“软硬”耦合,位错大量塞积在粗大平衡相附近,使较软的无析出带发生很大变形从而形成尺寸较大的韧窝,晶界平衡相尺寸越大、无析出带宽度越宽,最终在晶界形成的韧窝越明显,合金的塑性也越好。图8所示为不同温度热暴露500 h后室温拉伸断口形貌。

图8 不同温度热暴露500 h后室温拉伸断口形貌(LT向)

Fig. 8 Tensile fracture morphologies of 7050-T7452 alloy forging at different thermal exposed temperatures for 500 h (LT direction)

4 结论

1) 7050-T7452锻件在不高于125 ℃热暴露处理时,合金的性能随热暴露时间延长变化不大,合金的微观组织也基本不变,表明7050-T7452锻件具有在125 ℃以下温度长期服役的能力。

2) 在高于150 ℃的环境服役时,随着温度的升高以及热暴露时间的延长,合金晶内析出相迅速粗化,析出相间距增加,晶间无析出带宽度增加,合金的强度降低,伸长率增加。

3) 高温服役环境处理主要是通过改变合金晶内以及晶界析出相来影响合金的性能;析出相的粗化是合金强度降低的主要原因,晶间无析出带宽度的增加以及粗大的晶界平衡相是合金塑性提高的主要原因。

REFERENCES

[1] 李成功, 巫世杰, 戴圣龙, 杨守杰. 先进铝合金在航空航天工业中的应用与发展[J]. 中国有色金属学报, 2002, 12(3): 14-21.

LI Cheng-gong, WU Shi-jie, DAI Sheng-long, YANG Shou-jie. Application and development of advanced aluminum alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 14-21.

[2] 陈昌麒. 超高强铝合金的发展[J]. 中国有色金属学报, 2002, 12(S1): 22-27.

CHEN Chang-qi. Development of ultrahigh-strength aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(S1): 22-27.

[3] ADACHI H, OSAMURA K, OCHIAI S. Mechanical property of nanoscale precipitate hardening aluminum alloys[J]. Scripta Materialia, 2001, 44(8): 1489-1492.

[4] LI Zhi-hui, XIONG Bai-qing, ZHANG Yong-an, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Investigation on strength, toughness and microstructure of an Al-Zn-Mg-Cu alloy pre-stretched thick plates in various ageing tempers[J]. Journal of Materials Processing Technology, 2009, 209(4): 2021-2027.

[5] CHEN Kang-hua, FANG Hua-chan, ZHANG Zhuo, CHEN Xiang. Effect of Yb, Cr and Zr additions on recrystallization and corrosion resistance of Al-Zn-Mg-Cu alloys[J]. Materials Science and Engineering A, 2008, 497(1/2): 426-431.

[6] DIXIT M, MISHRA R S, SANKARAN K K. Structure-property correlations in Al 7050 and Al 7055 high-strength aluminum alloys[J]. Materials Science and Engineering A, 2008, 478: 163-172.

[7] SCHUBBE J J. Fatigue crack propagation in 7050-T7451 plate alloy[J]. Engineering Fracture Mechanics, 2009, 76(8): 1037-1048.

[8] EUNGYEONG L, YOOINL J, SANGSHIK K. S-N Fatigue behavior of anodized 7050-T7451produced in different electrolytes[J]. Metallurgical and Materials Transactions A, 2012, 43(6): 2002-2011.

[9] SHA G, CEREZO A. Early-stage precipitation in Al-Zn-Mg-Cu alloy (7050)[J]. Acta Materialia, 2004, 52(15): 4503-4516.

[10] DORWARD R C, BEERNTSEN D J. Grain structure and quench-rate effects on strength and toughness of AA7050 Al-Zn-Mg-Cu-Zr alloy plate[J]. Metallurgical and Materials Transactions A, 1995, 26(9): 2481-2484.

[11] CHEN Jun-zhou, ZHEN Liang, YANG Shou-jie, SHAO Wen-zhu, DAI Sheng-long. Investigation of precipitation behavior and related hardening in AA7055 aluminum alloy[J]. Materials Science and Engineering A, 2009, 500: 34-42.

[12] AARONSON H I, KINSMAN K R, RUSSELL K C. The volume free energy change associated with precipitate nucleation[J]. Scripta Metal, 1970, 4(2): 101-106.

[13] DESCHAMPS A, BRECHET Y. Influence of predeformation and ageing of an Al-Zn-Mg alloy—Ⅱ. Modeling of precipitation kinetics and yield stress[J]. Acta Mater, 1999, 47(1): 293-305.

[14] FANG Xi-gang, JIANG Da-ming, MENG Qing-chang, LAI Zhong-hong, ZHANG Xin-mei. Characterization of precipitation microstructure and properties of 7150 aluminium alloy[J]. Materials Science and Engineering A, 2006, 427: 130-135.

[15] EMANI S V, BENEDYK J, NASH P. Double aging and thermomechanical heat treatment of AA7075 aluminum alloy extrusions[J]. J Mater Sci, 2009, 44: 6384-6391.

[16] 曾 渝, 尹志民, 朱远志, 潘青林, 周昌荣. RRA处理对超高强铝合金微观组织与性能的影响[J]. 中国有色金属学报, 2004, 14(7): 1188-1194.

ZENG Yu, YIN Zhi-min, ZHU Zhi-yuan, PAN Qing-lin, ZHOU Chang-rong. The effect of retrogression and re-ageing treatments on the microstructure and properties of ultra-high-strength aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(7): 1188-1194.

[17] AARON H B, FAINSTAIN D, KOTLER G R. Growth kinetics of precipitates[J]. J Appl Phys, 1970, 41(12): 4404-4427.

[18] ZENER C. Theory of growth of spherical precipitates from solid solution[J]. J Appl Phys, 1949, 20: 950-953.

[19] 杨德庄. 位错与金属强化机制[M]. 哈尔滨: 哈尔滨工业大学出版社, 1991: 178.

YANG De-zhuang. Harden mechanism of dislocation with metal[M]. Harbin: Harbin Institute of Technology Press, 1991: 178.

(编辑 李艳红)

收稿日期:2012-12-21;修订日期:2013-04-20

通信作者:冯朝辉,高级工程师,硕士;电话:010-62496381;传真:010-62496407;E-mail: fzhh1991@sina.com