文章编号: 1004-0609(2006)09-1551-07

真空变压力浸渗法制备高体积分数SiCp/Al复

材料

徐志锋, 余 欢, 蔡长春, 胡美忠, 严青松, 万 红, 郑玉惠

(南昌航空工业学院 材料科学与工程学院, 南昌 330034)

摘 要:

采用真空变压力浸渗法制备高体积分数SiCp/Al复合材料。 结果表明, 真空变压力浸渗法具有良好的渗流和凝固条件, 避免了气体和夹杂物的裹入等问题; 在压力为0.6MPa、 保压时间为15min和温度为1073K的条件下, 成功渗透了振实堆积的单一尺寸SiCp多孔体的最小粒径为17μm; 而32μm的SiCp多孔体浸渗后的复合材料中SiCp体积分数达到了60%。 在0.4~0.6MPa和1073K的条件下浸渗15min, 可渗透的最小SiCp粒径达到了10μm, 其体积分数为56%。 经OM、 SEM、 XRD分析表明, 铝液渗透均匀, 内部组织致密, 无明显的孔洞及夹杂等铸造缺陷, 界面无脆性Al4C3相生成。

关键词: 真空变压力浸渗; SiCp/Al复合材料; 制备; 高体积分数 中图分类号: TB333

文献标识码: A

Preparation of high volume fraction SiCp/Al composites by vacuum-adjustable pressure infiltration process

XU Zhi-feng, YU Huan, CAI Chang-chun, HU Mei-zhong,

YAN Qing-song, WAN Hong, ZHENG Yu-hui

(School of Materials Science and Engineering, Nanchang Institute of Aeronautical Technology, Nanchang 330034, China)

Abstract: The high volume fraction SiCp/Al composites were fabricated by vacuum-adjustable pressure infiltration process. The results show that infiltration and solidification are effectively promoted by vacuum-adjustable pressure infiltration process, which also avoids the gas and the inclusion binds. The preform of a single minimum SiC particle with size of 17μm and volume fractions of 58% is successful infiltrated under pressure of 0.6MPa, holding time of 15min and temperature of 1073K. In the meantime, SiCp particles with size of 32μm and volume fraction of 60% are obtained. Furthermore, the single SiC particles with size of 10μm and volume fractions of 56% was successful infiltrated for 15min under condition of 1073K and 0.4-0.6MPa. The analyses results by OM, SEM, XRD indicate that SiC particles are uniformly distributed in the aluminum matrix without casting defects, such as bubble, shrinkage, inclusion, and the brittle Al4C3 phase is not found in the interfacial region.

Key words: vacuum-adjustable pressure infiltration; SiCp/Al composites; preparation; high volume fraction

高体积分数(50%~75%)碳化硅颗粒增强铝基复合材料可以通过调整增强体含量、 铝合金成分、 两相比例或复合材料的热处理状态对材料热物理和力学性能进行了设计[1-3], 表现出了优异的尺寸稳定性和良好的导热性, 是一类重要的功能级复合材料。 相比较成本高的W/Cu、 Kovar等封装合金, 具有显著的低成本和高效能优势, 满足了电子封装多方面的性能要求[4-8]。

国内外学者近年来对高体积分数SiCp/Al复合材料的制备方法, 如粉末冶金法、 挤压铸造法和无压浸渗法(LanxideTM)[9-15] 等做了大量深入的研究工作。 其中, 粉末冶金法制造工序多、 工艺复杂, 生产成本高, 致密度难以保证, 容易吸附气体, 且零件的结构和尺寸也受限制; 采用挤压铸造法制备时压力过高, 预制型容易产生变形, 同时颗粒含量范围受到限制, 难以直接得到最终形状的零部件; LanxideTM工艺只能在合金中含镁和氮气环境条件下才能实现。 另外, 渗透均匀性需要进一步改善, 易产生气孔缺陷, 且生产时间长, 这些都给实际应用带来了困难。 因此, 高体积分数细小SiCp/Al复合材料的制备工艺一直是研究难点, 存在很多关键的制备工艺问题需要解决, 迫切需要寻找一种有效稳定的制备工艺。

真空压力浸渗法具有良好的渗流性, 压力控制容易, 渗透均匀及增强体体积分数高等特点[15]。 本文作者提出了真空变压浸渗法制备高体积分数细小SiCp/Al复合材料的新方法, 进行了不同SiC颗粒粒径的真空压力浸渗和真空变压浸渗工艺实验研究, 并测定了该法制备的SiCp/Al复合材料的体积分数, 分析了合金组织和相组成。

1 实验

增强体为绿色的α型SiC颗粒(豫白鸽公司生产), 平均粒径分别为10、 17、 21和32μm, 纯度大于97%; SiC颗粒采用在大气中进行高温脱气和自然氧化的预处理工艺, 先用蒸馏水清洗SiC颗粒后, 将颗粒在500℃时保温1h, 900℃时保温3h。

基体金属采用ZL106合金, 其合金成分为: 7.0%~8.5%Si, 1.0%~2.0%Cu, 0.2%~0.6%Mg, 0.2%~0.6%Mn, Al为余量。

1.2.1 真空压力浸渗设备

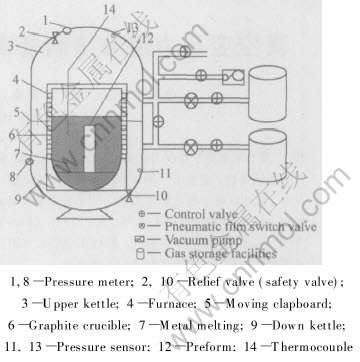

实验采用自制的真空压力浸渗设备, 其中控制系统部分采用参数自整定模糊控制; 压力和温度等工艺参数易于控制, 并可实现现场或远程的全程自动控制。 其主要的技术指标为真空度小于1kPa, 密封性好, 最大充填压力1MPa, 最高温度1000℃。 实验装置如图1所示。

图1 真空压力浸渗装置示意图

Fig.1 Schematic diagram of vacuum-pressure infiltration apparatus

气体充填压力、 卸压均可最小调节至1kPa/s, 压力可以在0~1.0MPa内任意调节, 充填、 卸压过程平稳。 并采用双热电偶分别对炉膛和金属液实时控温, 浸渗温度得到全程有效控制, 温度误差为±5℃。

1.2.2 实验方法

选择单一粒径、 高体积分数的SiCp多孔体实验方案。 即将处理后的SiCp装入直径d20mm的Al2O3陶瓷管内, 振实, 形成高度为45mm堆积型颗粒多孔体; 然后放入石墨坩埚内, 并加入适量的铝合金锭, 密封装置后抽真空至1kPa以下, 缓慢升温至1073K, 再慢慢填充气体加压以提供一外加熔渗动力, 填充的压力分别为定值0.3、 0.4、 0.5和0.6MPa及在0.3~0.5MPa和0.4~0.6MPa范围内的变压, 保压时间15min, 浸渗结束后, 试样随炉冷却。

采用德国莱卡PEA-124型图像分析仪、 荷兰FEI公司Quanta200型扫描电镜、 德国Bruker D8advance型X射线衍射分析仪分别观测分析复合材料的金相组织、 界面结构及相组成。 利用阿基米德原理, 用电子分析天平采用排水法测量SiCp/Al复合材料的密度和SiCp增强体体积分数。

2 结果与分析

铝液真空压力浸渗SiCp预制型对真空度、 浸渗温度、 压力和保压时间等工艺参数很敏感。 其中, 真空度越高, 浸渗过程中形成的反压就越小, 浸渗更容易进行; 而渗流温度越高, 金属液粘度越小, 越有利于渗流的进行, 但浸渗温度对界面反应影响明显, 一般要求尽可能在较低的温度条件下浸渗; 在浸渗过程中, 减少保温时间和降低浸渗温度, 在一定程度上可减轻界面反应。 SiCp尺寸越小, 其堆积的多孔体孔隙尺寸也越小, 其相应的粘性阻力和金属液前沿的附加压力就越大, 铝液的渗流就越困难。 仅靠金属液的静水压头, 无外加压力或压力不满足要求时, 合金液对SiC预制体的渗透是很困难的。

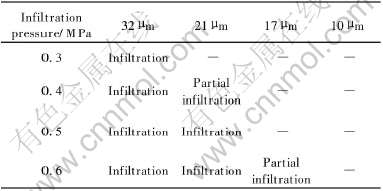

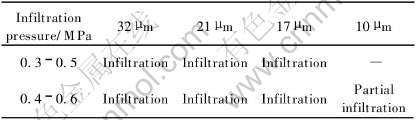

综合考虑各工艺参数的作用, 选择真空度小于1kPa、 浸渗温度1073K、 保压15min的条件下, 对颗粒粒径分别为10、 17、 21和32μm的SiCp多孔体进行了变压力参数的浸渗实验, 实验结果如表1所列。 由表1可看出, 在压力为0.3MPa条件下, 32μm的SiCp多孔体完全渗透, 10、 17和21μm的SiCp多孔体则完全不能浸渗; 压力为0.4MPa时, 部分浸渗了21μm的SiCp多孔体; 压力为0.5MPa时, 21μm的SiCp多孔体完全渗透; 压力达到0.6MPa时, 17μm的SiCp多孔体部分浸渗, 但10μm的SiCp多孔体都不能浸渗。

表1 不同粒径SiCp在恒真空和温度时不同压力下的浸渗结果

Table 1 Infiltration results of SiCp with different diameters under different pressures at constant vacuum and temperature

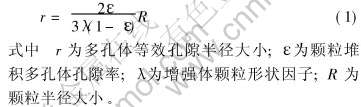

SiCp堆积体是经典的多孔介质, 文献[16]的研究表明, 不规则颗粒堆积的多孔体等效孔隙半径r与颗粒半径R存在下列关系:

堆积理论表明[17], 形状规则的颗粒堆积体, 其最紧密和最松的排列方式的孔隙率分别为25.96%和47.6%, 中间排列方式的孔隙率介于25.96%~47.6%之间。 根据式(1), SiCp粒径为10、 17、 21和32μm的多孔体孔隙的等效孔径估算值分别为1.7~4.3, 2.9~7.3, 3.5~9.0, 5.4~13.8μm。 这一结果与Lee 等[18]估算同一种尺寸的粒间间距也是一致的。

由于在真空条件下, 去除了SiCp表面所吸附的气体时, 也可忽略颗粒间隙中的气体受压缩而引起的反压力, 表面张力是影响液态金属填充的主要因素。 对于一定的金属液和增强体材料, 其表面张力σ和润湿角θ均为定值, 当润湿角大于90°, 毛细管力为阻力, 毛细管阻力Fc由Young-Laplace方程确定:

铝液在真空、 1073K条件下能否浸渗SiCp多孔体, 主要考察对比金属液表面的毛细管阻力和所施加的浸渗压力大小。 假设在仅考虑表面张力的条件下, 则浸渗完全受阻于毛细管力大小; 毛细管力越大, 则临界浸渗压力F临越大, 根据浸渗的压力值可以初步判断浸渗过程能否进行。 在浸渗温度1073K下, 查得σlg为842~831mN/m[19], Al-SiC系统润湿角θ为153°。 当压力Fc为0.6MPa时, 可浸渗的SiC颗粒多孔体孔隙最小孔径大小理论计算值约为5.0μm。

对照前面所计算的SiCp粒径为10、 17、 21和32μm的多孔体孔隙的等效孔径值, 实际上由于SiCp的形状复杂, SiC颗粒毛细孔隙通道孔道直径的大小也是多变和复杂的, 在充分考虑到颗粒形状和空间分布状况的影响, 单一形状的细小SiCp颗粒堆积体的孔隙率一般大于37.9%左右[17], 由此所计算的等效孔径r多偏于上值。 随着填充压力增大到0.6MPa时, 可以判断32和21μm的SiCp可以完全渗透, 而17μm的SiCp仅部分浸渗, 10μm的SiCp则完全不能够浸渗, 这与表1的实验结果也基本相符。

实际情况下合金液渗流过程中的局部流动过程是极为复杂的。 很明显, 在SiCp多孔体狭窄的微孔中, 充填合金液流动受重力的影响可以忽略, 由于压力是等方向传递的, 充填合金液的前沿随充型通道方向的变化而变换方向。 局部的微观流动方向与宏观的渗流方向并非始终是一致的; 而由于孔隙基本上是相互连通的, 合金液在渗流过程中不断发生分流、 聚合, 使得各个流动通道相互连通, 形成合金流动的网络, 网络通道传递压力而使得合金液渗流, 在合适的真空度、 浸渗温度条件下, 只要渗流压力大于表面张力, 孔隙将被填充, 从而保证渗流过程顺利进行。 但在金属液实际渗流过程中, 表面张力并不是阻碍金属液渗流的惟一因素, 铝合金液不仅需要克服粘滞阻力和摩擦力, 还要克服铝合金液横向填充时的拐弯阻力, 这几种阻力也是阻碍金属液向预制型孔隙渗流, 即使在满足F临的情况下, 仍可能存在部分浸渗不充分的现象。

另外, 随着颗粒粒径的变小, 沿合金液流动方向通道尺寸变窄, 在通道狭窄位置受到表面张力和其他阻力的约束, 合金液的浸渗越发困难, 仅仅依靠施加更大的压力是不现实的。 而且浸渗压力过高, 容易引起多孔体的变形开裂等问题。 自然堆积的SiCp多孔体在过高的压力下使得原来紧密排列的SiCp发生变化, 引起相邻颗粒的间隙变大, SiCp分散变得不均匀, 同时对真空压力浸渗设备的要求也更高, 因此不可取的。

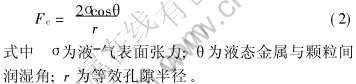

在采用真空压力浸渗SiCp多孔体的基础上, 进行了真空变压力浸渗实验, 其实验结果如表2所列。

表2 不同粒径SiCp在恒真空和温度以及不同脉冲压力下的浸渗结果

Table 2 Infiltration results of SiCp with different diameters under different pulsed pressures at constant vacuum and temperature

传统的真空压力浸渗驱动机制是合金液在外力作用下, 克服毛细管阻力的作用而进入到多孔体的。 如果浸渗压力大于毛细管阻力, 浸渗顺利进行; 反之, 则不能浸渗。 而表2的实验结果在0.4~0.6MPa范围内的变压下, 铝液部分渗入至10μm SiCp的多孔体内。 针对这点, 我们认为: 一方面, 在实际浸渗过程中, 由于颗粒粒径及不同区域的预紧实度存在一定的差异, 颗粒间隙并不一样。 在间隙相对较大的地方, r较大, Fc增大, 金属液总是优先填充预制型内较大的孔隙, 且渗流速度较快; 而间隙较小的地方, 填充难度大, 需待整个预制型的大孔隙都充满, 浸渗压进一步提高, 方可实现进一步填充, 在局部孔隙半径偏小的区域, 浸渗困难。 液流前端总体上是以非平界面的方式向前推进, 浸渗过程中形成的动态平衡在没有外力的作用很难被打破; 但当压力以脉冲式的压力方式进行填充时, 合金液的充填发生间断或跳跃, 打破了原有的动态平衡, 可能突破较小微孔处的表面张力等阻碍, 孔隙内部得以被填充, 整个渗流过程的流动并不是平稳连续的。

另一方面, 在持续固定的压力作用下, 铝合金熔液表面相对平稳, 铝液仅受到来于垂直方向的浸渗压力, 铝液被牢牢地压在SiCp的表面上。 而在0.4~0.6MPa范围内的变压下, 由于浸渗压力时高时低, 造成了金属液一定程度地波动, 起伏波动的金属液在不同方向存在压力; 而细小的颗粒在堆积条件下存在搭桥效应, SiCp越小, 颗粒之间的搭桥效应就越严重, 搭桥堆积的多边形SiCp受波动压力的作用排列取向改变, 合金液因压力作用而随机强行挤入相邻颗粒间距满足最小浸渗半径要求的区域。 这一过程反复不断地进行, 从而导致铝液逐步渗入, 最终完成部分浸渗。

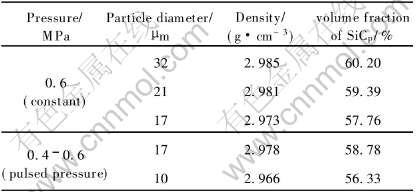

根据基体铝合金及SiC颗粒的密度计算SiC颗粒的体积分数, 其中, SiC颗粒的密度取3.18g/cm3, ZL106合金的密度取2.69g/cm3 , 制备的SiCp/Al复合材料的密度和体积分数如表3所列。

表3 真空压力浸渗SiCp/Al复合材料的密度及SiCp颗粒的体积分数

Table 3 Density of SiCp/Al composites and volume fraction of SiCp

铝液在真空、 等温和压力条件下渗流及压力条件下凝固, 由于具有良好的渗流和凝固条件, 避免了气体和夹杂物等的裹入问题, 因此相比较无压渗透等制备技术, 制备的SiCp/Al复合材料内部组织致密, 致密度高, SiCp增强体的体积分数均较高。

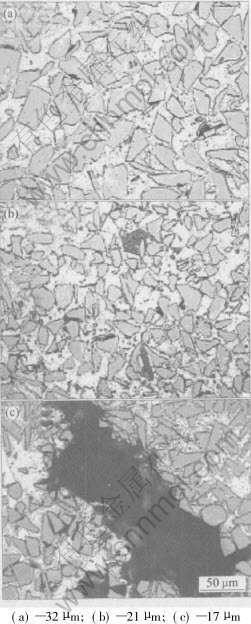

真空压力浸渗和真空变压浸渗制得的几种典型SiCp/Al复合材料在光学显微镜下的微观组织如图2和3所示。 其中, SiC颗粒呈暗灰色, 铝合金基体呈白色。 图2所示为SiCp/Al复合材料在0.6MPa压力下浸渗的光镜照片。 图3所示为SiCp/Al复合材料在0.4~0.6MPa脉冲式变压条件下浸渗的光镜照片。 其中, 从图2(a)、 (b)和图3(a)中可以看出, SiCp/Al复合材料内Al液渗透均匀, 且SiC颗粒呈均匀随机分布。 熔融ZL106合金在0.4~0.6MPa 脉冲式变压下渗透到几个微米的颗粒间隙之中; 无明显的气孔、 缩孔等铸造缺陷, 组织致密。 而在图2(c)和3(b)中, 由于浸渗不完全, 存在明显的孔洞及夹杂等铸造缺陷, 且局部区域SiC颗粒分散呈不均匀分布。

图2 0.6MPa压力下SiCp/Al复合材料的光镜照片

Fig.2 Optical micrographs of SiCp/Al composites under pressure of 0.6Mpa

图3 0.4~0.6MPa脉冲压力条件下SiCp/Al复合材料的光镜照片

Fig.3 Optical micrographs of SiCp/Al composites under pulsed pressure of 0.4-0.6MPa

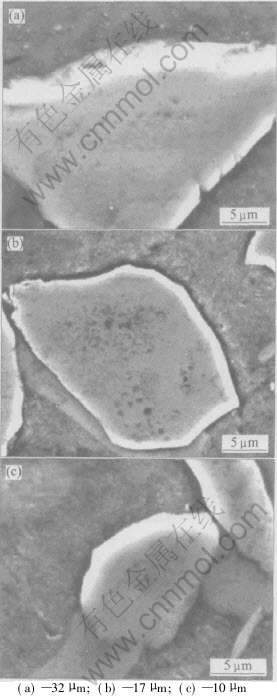

在扫描电镜下观察0.4~0.6MPa脉冲压力条件下SiCp/Al复合材料的界面情况如图4所示。 由图4可看出, 在SiCp/Al复合材料中, SiC颗粒与Al基体的界面清晰, 无明显孔洞及夹杂等缺陷。

图4 0.4~0.6MPa脉冲压力条件下SiCp/Al复合材料的SEM像

Fig.4 SEM images of SiCp/Al interface under pulsed pressure of 0.4-0.6MPa

由表3可发现: 颗粒直径为32μm的SiCp体积分数最大, 21μm的次之。 从图2(a)和(b)也可看出, 颗粒排列分布均匀, 气孔和空洞等铸造缺陷较少。 这主要是由于它们的浸渗阻力相对较小, 铝液渗透充分。 颗粒直径为17μm的SiC由于颗粒间隙存在部分间隙小于所能浸渗的最小孔径, 铝液不能进入, 形成了如图2(c)所示的少量局部空洞等缺陷。 而颗粒直径为10μm的SiCp体积分数最小。 这主要是由于随着SiCp颗粒尺寸的减小, 颗粒间的接触总面积增加, 比表面积增大也就意味着颗粒间的摩擦力等阻力增加, 在同样的浸渗条件下, SiCp预制型就更难于得到同样的致密度, 即颗粒直径的减小, 使得复合材料的SiC体积分数减小。

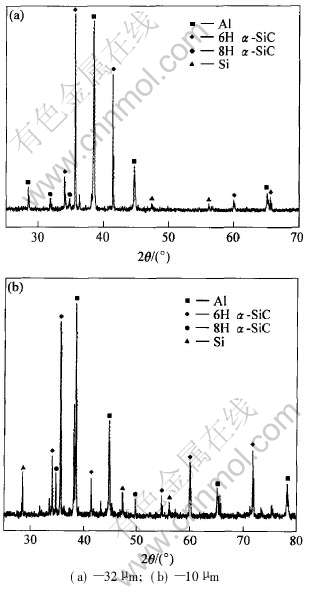

SiCp/Al复合材料的X射线衍射分析结果如图5所示。 由图5可见, 不同颗粒大小的SiCp(32μm和10μm)的复合材料都是由α-SiC、 Al基体和少量的Si相组成。 其中, α-SiC存在有2种6H、 8H内部结构不同的α-SiC粒子, 仅对称旋转次数不同, 其他结构基本相同; 同时, 均没有发现液态成型中常见的脆性相Al4C3生成。

界面反应形式主要受溶解-扩散机制控制影响, 接触时间越长, 作用温度越高, 扩散到界面的元素就越多, 反应程度也就越大。 而在真空小于1kPa、 温度1073K、 保压时间15min的浸渗工艺条件下, SiC颗粒与渗入的熔融铝液实际接触的时间较短, 浸渗过程中的界面反应得到很大程度上的抑制, 避免了脆性相Al4C3生成。

图5 SiCp/Al复合材料的X射线衍射谱

Fig.5 XRD patterns of SiCp/Al composites

3 结论

1) 在真空度小于1kPa, 压力0.6MPa, 温度1073K, 保压15min的条件下, 成功渗透SiCp多孔体的最小颗粒直径为17μm, 制备出了SiCp体积分数为58%的SiCp/Al复合材料, 而当SiCp直径为32μm时, SiCp体积分数为60%。

2) 在真空度小于1kPa, 0.4~0.6MPa脉冲式压力作用15min, 温度1073K条件下, 成功渗透SiCp多孔体的最小颗粒直径为10μm, 制备出了SiCp体积分数为56%的SiCp/Al复合材料。

3) 金属液在真空、 等温和压力条件下渗流, 在一定压力条件下凝固, 因此具有良好的渗流和凝固条件, 避免了气体和夹杂物等裹入的问题, 并改善金属与增强体的界面结合情况, 内部组织致密, 真空变压铸造渗流法制备的SiCp/Al复合材料颗粒分布均匀, 界面结合良好, 没有液态成型中常见的新相Al4C3生成。

REFERENCES

[1]Hung N P, Lim C S, Ho Y K, et al. Cumulative creep and hot isostatic pressing of particle-reinforced metal matrix composites[J]. Journal of Materials Processing Technology, 2000,101(1): 104-109.

[2]Shim Y, Levine L E, Fields R J. Optimal concentration of SiC in SiC/Al composites experiment and percolation theory prediction of lower and upper bounds[J]. Physic A , 2005, 348: 1-15.

[3]Shorowordi K M, Laoui T, Haseeb A S M A, et al. Microstructure and interface characteristics of B4C, SiC and Al2O3 reinforced Al matrix composites: a comparative study[J]. Journal of Materials Processing Technology, 2003,142: 738-743.

[4]Demir A, Altinkok N. Effect of gas pressure infiltration on microstructure and bending strength of porous Al2O3/SiC-reinforced aluminium matrix composites[J]. Composites Science and Technology, 2004, 64: 2067-2074.

[5]Ye H, Pujar V V, Padture N P. Coarsening in liquid-phase-sintered α-SiC[J]. Acta Mater, 1999, 47(2): 481-487.

[6]Angers R, Krishnadev M R, Tremblay R, et al. Characterization of SiCp:2024 aluminum alloy compo-sites prepared by mechanical processing in a low energy ball mill[J]. Mater Sci Eng A, 1999, 262: 9-15.

[7]Pech-Canul M I, Katz R N, Makhlouf M M. Optimum conditions for pressureless infiltration of SiCp preforms by aluminum alloys[J]. Journal of Materials Processing Technology, 2000,108(1): 68-77.

[8]Aguilar-Martlnez J A, Pech-Canul M I, Rodríguez-Reyes M, et al. Effect of processing parameters on the degree of infiltration of SiCp preforms by Al-Si-Mg alloys[J]. Materials Letters, 2003, 57(26-27): 4332- 4335.

[9]Shi Z L, Yang J M, Lee J C, et al. The interfacial characterization of oxidized SiC(p):2014 Al composites[J]. Mater Sci Eng A, 2001, 303: 46-53.

[10]QIN Zhen-kai, YU Jia-kang, ZHANG Xiao-yu. Infiltration kinetics of pressureless infiltration in SiCp/Al composites[J]. Trans Nonferrous Mat Soc China, 2005, 15(2): 371-374.

[11]张强, 陈国钦, 武高辉, 等. 含高体积分数SiC的铝基复合材料制备与性能[J].中国有色金属学报, 2003, 13(5): 1180-1183.

ZHANG Qiang, CHEN Guo-qin, WU Gao-hui, et al. Fabrication and property of SiCp/Al Composites with high content of SiCp[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(5): 1180-1183.

[12]Kwangjun E, Bong K S. Effect of rolling on the thermo-physical properties of SiCp/Al composites fabricated by plasma spraying[J]. Mater Sci Eng A, 2005, 395: 47-52.

[13]边涛, 潘颐, 崔岩, 等. 金属基复合材料的自发浸渗制备工艺[J]. 材料导报, 2002, 16(1): 21-24.

BIAN Tao, PAN Yi, CUI Yan, et al. Fabricating metal composites by spontaneous infiltration technique[J]. Material Review, 2002, 16(1): 21-24.

[14]张少卿, 崔岩, 宋颖刚. 碳化硅颗粒增强铝基复合材料的无压渗透反应机理探讨[J]. 材料工程, 2001, 12: 3-6.

ZHANG Shao-qing, CUI Yan, SONG Ying-gang. Microstructural study of SiCp/Al composite prepared by pressureless infiltration[J]. Material Engineering, 2001, 12: 3-6.

[15]俞剑, 俞学斌, 张国定. 真空压力浸渗法制备SiCp/A1的研究[J]. 材料科学与工艺, 1995, 3(4): 6-10.

YU Jian, YU Xue-bin, ZHANG Guo-ding. Fabrication of Al-SiCp composites by vacuum-high pressure infiltration method[J]. Material Science and Technology, 1995, 3(4): 6-10.

[16]胡锐, 李金山, 毕晓勤, 等. 石墨/铜基复合材料真空液相浸渗过程动力学研究[J].西北工业大学学报, 2004, 22(3): 296-300.

HU Rui, LI Jin-shan, BI Xiao-qin, et al. On exploring infiltration kinetics of copper metal in graphite porous preform under vacuum suction infiltration pressure[J]. Journal of Northwestern Polytechnical University, 2004, 22(3): 296-300.

[17]Bear J. 多孔介质流体力学[M]. 李竟生, 陈崇稀, 译. 北京: 中国建筑工业出版社, 1983: 58-63.

Bear J. Porous Medium Hydrodynamics[M]. LI Jing-sheng, CHEN Chong-xi, transl. Beijing: China Architecture & Building Press,1983: 58-63.

[18]Lee H S, Hong S H. Pressure infiltration casting process and thermophysical properties of high volume fraction SiCp/Al metal matrix composites[J]. Materials Science and Technology, 2003, 19(8): 1057-1064.

[19]Hatch J E. Aluminum Properties and Physical Metallurgy[M]. 1st ed. Metals Park, OH: American Society for Metals, 1984: 15-16.

基金项目: 航空基金资助项目(00H56009); 江西省材料科学与工程研究中心基金资助项目(ZX200401011)

收稿日期: 2005-10-25; 修订日期: 2006-06-22

通讯作者: 徐志锋, 副教授; 电话: 0791-8200583; E-mail: xu_zhf@163.com

[11]张强, 陈国钦, 武高辉, 等. 含高体积分数SiC的铝基复合材料制备与性能[J].中国有色金属学报, 2003, 13(5): 1180-1183.

[13]边涛, 潘颐, 崔岩, 等. 金属基复合材料的自发浸渗制备工艺[J]. 材料导报, 2002, 16(1): 21-24.

[14]张少卿, 崔岩, 宋颖刚. 碳化硅颗粒增强铝基复合材料的无压渗透反应机理探讨[J]. 材料工程, 2001, 12: 3-6.

[15]俞剑, 俞学斌, 张国定. 真空压力浸渗法制备SiCp/A1的研究[J]. 材料科学与工艺, 1995, 3(4): 6-10.

[16]胡锐, 李金山, 毕晓勤, 等. 石墨/铜基复合材料真空液相浸渗过程动力学研究[J].西北工业大学学报, 2004, 22(3): 296-300.

[17]Bear J. 多孔介质流体力学[M]. 李竟生, 陈崇稀, 译. 北京: 中国建筑工业出版社, 1983: 58-63.