网络首发时间: 2015-04-07 09:26

泡沫铝在汽车上的开发应用

长城汽车股份有限公司技术中心河北省汽车工程技术研究中心

摘 要:

泡沫铝具有轻量化优势及多功能兼容性,适应汽车轻量化、低能耗和安全舒适的发展方向,有望满足汽车工业节能减排的现实需求,具有重要的应用意义。本文测试了泡沫铝板及其复合三明治板的力学性能,试验包括准静态弯曲和压缩试验;通过验证不同规格试样在两种受力模式下的变形特点,分析了泡沫铝的失效机制。研究结果表明:随着厚度的增加,泡沫铝材料整体抵抗载荷的稳定性和均匀性提高、吸能性增大,表现为材料断裂挠度显著增大。相同规格的泡沫铝三明治复合板力学性能明显优于泡沫铝试样,与泡沫铝试样相比,三明治复合板的抗弯强度和弯曲模量增加7倍,断裂挠度基本相等;其压缩强度增加1倍,屈服强度值达18.37 MPa,屈服应变由3.6%增大为8.9%,材料抵抗压缩变形的稳定性和强度显著提高。泡沫铝制备的三明治复合板的显著性能优势和轻量化特性,使其在汽车行业具有重要的应用价值。

关键词:

中图分类号: U465.22;TB383.4

作者简介:王刚(1983-),男,山东滨州人,硕士,研究方向:轻金属在汽车上的研发与应用;E-mail:100200wg@163.com;;魏元生,高级工程师;电话:15097752882;E-mail:chchgwmxcl@163.com;

收稿日期:2014-01-10

基金:国家科技部高技术研究发展计划(863计划)项目(2012AA111202)资助;

Development and Application of Aluminum Foam Material in Automobiles

Wang Gang Yang Hongxin Jiao Mengwang Wei Yuansheng Li He Gong Zefei

Research & Development Center of Great Wall Motor Company,Automotive Engineering Technical Center of Hebei

Abstract:

With the advantages of lightweight and multi-functional compatibility,aluminum foam stands for the trend of vehicle in lightweight,low energy consumption,safety and comfort. It can meet the requirements on energy conservation and emission reduction hopefully and has broad application prospect in auto industry. The mechanical properties of the aluminum foam blanks( AFB) and its sandwich structure were tested including the quasi-static bending and compression test. According to the deformation characteristics of different gauge samples in two loading modes,the failure mechanism was analyzed. The results indicated that with the thickness increasing,the abilities of loading resistance and homogeneity as well as the capability of energy absorbing were enhanced,resulting in the obvious increase of fracture deflection. Compared with the aluminum foam samples of the same gauge,the mechanical properties of AFB were obviously better; the bending strength and modulus were 7 times larger and the compressive strength was 1 time larger than those of aluminum foam samples,while the fracture deflection was approximately the same. The yield strength of sandwich structure reached 18. 37 MPa and the strain increased from 3. 6% to 8. 9%. Both the stability and strength of compression resistance were significantly improved. Excellent mechanical properties and light weight characteristics of the sandwich structure made it possess significant potential applications in motor industry.

Keyword:

aluminum foam; bending test; compression test; mechanical property;

Received: 2014-01-10

泡沫铝为一种铝基多孔轻质材料,其将连续相铝的金属特点与分离相气孔的空隙特性有机地结合在一起,是集优良的机械[1]、物理、热学、声学等性能于一身的多功能兼容材料。泡沫铝具有一系列优良的性能,如轻质、高比刚度、减振、吸能、隔声或吸声、隔热与阻燃、易加工成型、绿色环保等[2],实现了材料的结构和功能一体化,在航空航天、交通运输、电子通讯、机械、建筑、环保、 医学、冶金等多种领域具有广泛的应用前景[3,4,5]。

泡沫铝轻量化优势和多功能集成特性,适应汽车轻量化、低能耗和安全舒适的发展方向[2],满足汽车工业节能减排的迫切需求,且可减轻交通运输业迅速发展带来的振动与噪声危害,促进零部件结构优化和整体成型工艺的发展。因此,泡沫铝在汽车工业具有重要的应用意义。当前在欧洲, 采用粉末密实熔化发泡法( PCM)[6,7,8]制备的泡沫铝已在轻质结构和吸收冲击零件上获得应用,并进入了小批量生产阶段。各大主机厂如大众、宝马、欧宝、菲亚特、雷诺、戴姆勒-奔驰、卡曼汽车[9]等都已采用泡沫铝制造汽车侧面与前部防撞零件、轴架及车身板件等[5]。

对于泡沫铝材料的力学性能研究,Hanssen等[10]建立了泡沫铝在单轴受压或静水压力下的应变强化模型,并描述了泡沫材料相对密度和屈服应力对应力应变关系的影响,但没有涉及应变率的影响。现阶段泡沫铝性能的研究主要侧重于泡沫铝的静态、动态力学性能,应变率对各力学性能指标及其吸能行为的影响和微观机制探讨[11,12,13]。 泡沫铝的研究工作当前主要侧重实验室条件下的力学性能分析验证,工程化应用的材料性能认证研究较少。本文针对工业化生产条件下的泡沫铝产品进行性能分析,对不同规格的泡沫铝及其三明治复合板进行弯曲和压缩性能检测分析; 同时对其性能指标及失效机制进行分析讨论。

1实验

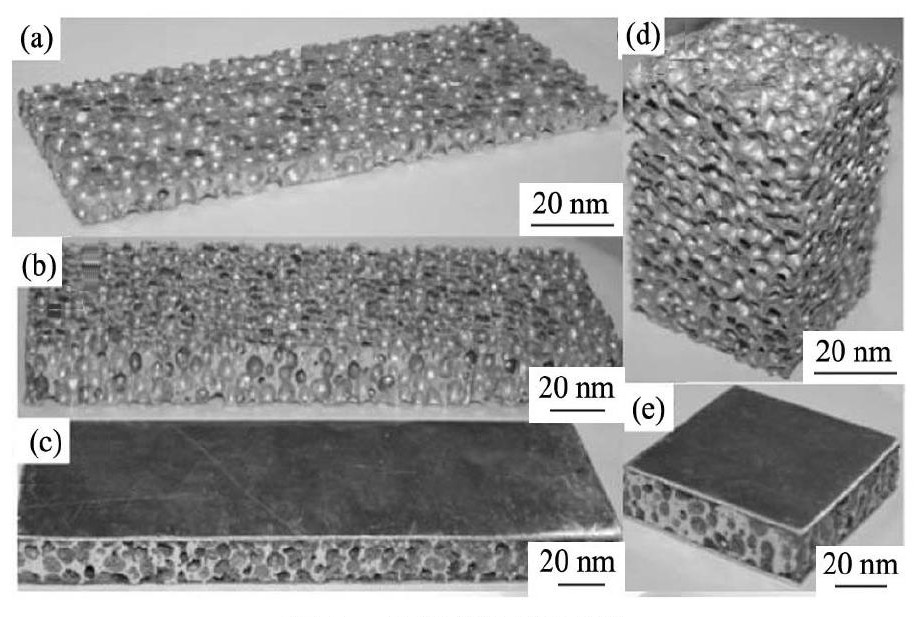

试验材料由国内某材料公司提供,其以工业纯铝为原料,Ti H2为发泡剂,采用缓释铸造发泡法制得闭孔泡沫铝材料,胞元孔径介于3 ~ 5 mm。检测试样为泡沫铝板及其复合三明治板,其中三明治面板与泡沫铝芯层之间采用胶接法制备,胶层为环氧树酯胶,使用温度80 ~ 200 ℃,面板为2000系铝合金。试样1 ~ 5号如图1所示。

试验方法依据《GB /T1456-2005夹层结构弯曲性能试验方法》,《JISH79022008多孔金属的压缩试验方法》等工业标准,在长城汽车股份有限公司试验中心机械性能室进行弯曲试验与压缩试验。

图1 泡沫铝试样形貌 Fig.1 Sample appearances of aluminum foam

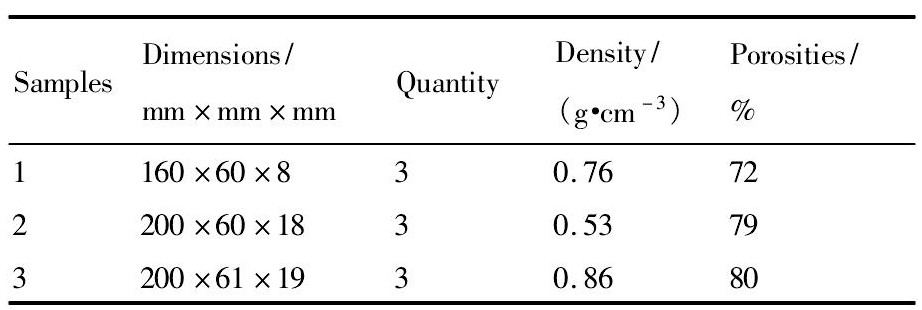

试样规格如表1和2所示。试样规格需符合试验标准要求,且不受尺寸效应的影响( 试样边长大于10倍的孔径) 。表1为弯曲试样规格参数,试样1和2为泡沫铝板,试样3为泡沫铝夹层板。试样1板厚为8 mm,该厚度为闭孔泡沫铝板在不穿孔条件下的极限厚度( 材料厚度方向至少包含一个完整的泡孔) 。表2为压缩试样规格参数,试样4为泡沫铝试样,试样5为夹层板试样。

试样为工业化产品,孔胞形状相对均匀稳定, 因此忽略孔胞形状对板材力学性能的影响,泡沫铝试样厚度以应用规格为目标进行选择。泡沫铝的孔隙率( P) 为材料内部孔隙的体积占材料总体积的百分率,其计算如公式( 1) 所示:

表1 泡沫铝弯曲试样规格 Table 1 Bending sample parameters of aluminum foam 下载原图

表1 泡沫铝弯曲试样规格 Table 1 Bending sample parameters of aluminum foam

表2 泡沫铝压缩试样规格 Table 2 Compression sample parameters of aluminum foam 下载原图

表2 泡沫铝压缩试样规格 Table 2 Compression sample parameters of aluminum foam

式中P为泡沫铝孔隙率( % ) ; ρ0为泡沫铝的表观密度( g·cm- 3) ; ρ 为铝合金的密度( g·cm- 3) 。

2结果与讨论

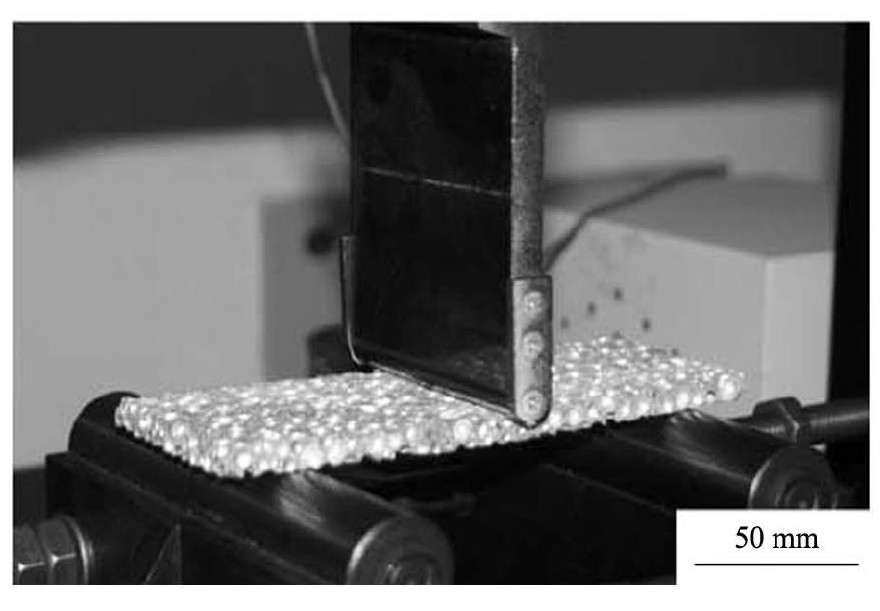

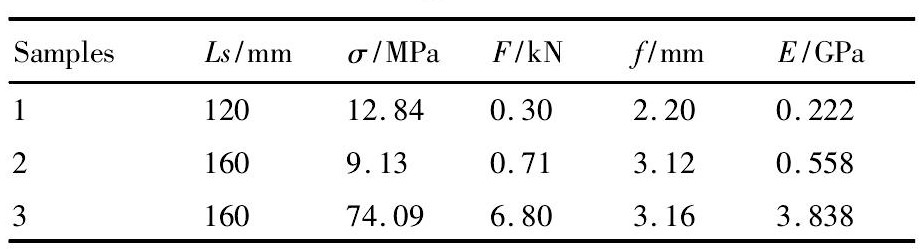

2. 1试样弯曲对泡沫铝板及其复合三明治板两种试样进行3点弯曲试验,弯曲实验结果如表3所示,其中Ls为跨距,σ 为抗弯强度,F为最大弯曲力,f为断裂挠度,E为弯曲弹性模量。图2为弯曲试验照片。

试验标准中弯曲试样跨距的选择与其厚度相关。基于试样规格及泡沫铝半脆性材料性质,试验过程中两种跨距条件下试样的受力性质相似,因此本次试验中忽略跨距不同对试验结果的影响。

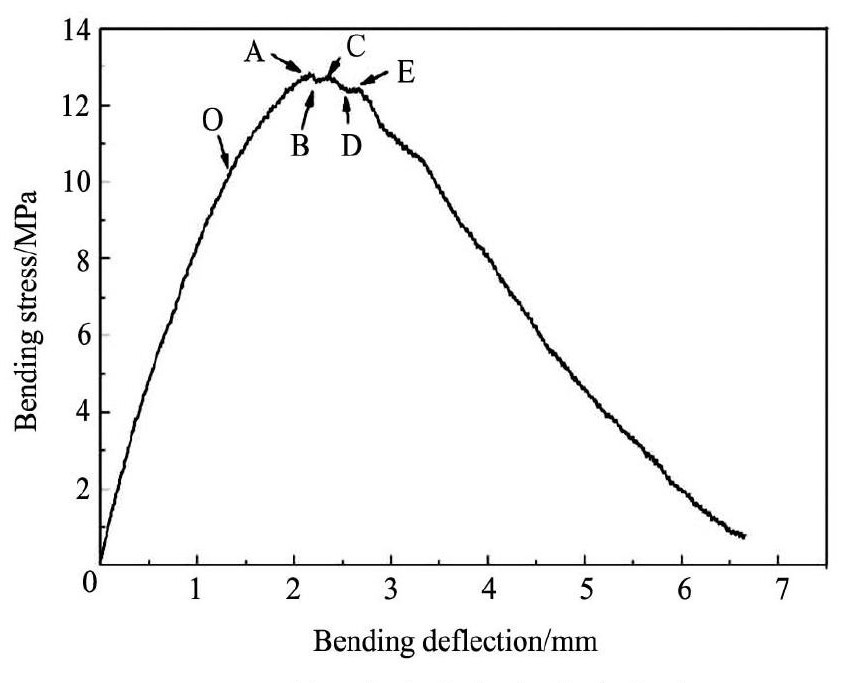

对试样1泡沫铝试样的应力-挠度曲线变化规律进行分析可知,试样在载荷加载过程中主要经历了弹性变形阶段、塑性变形阶段和弯曲破坏阶段[14]。因泡沫铝内部结构的不均匀性导致低应变条件下的局部应力集中,加载应力一旦超过铝基体的屈服强度,即产生塑性变形,继续加载导致铝骨架的屈曲与变形,使泡孔产生裂纹,最终导致泡沫铝的断裂。如图3所示,曲线达O点之前,为线性变化阶段,应力随挠度线性变化,该段曲线对应弹性变形阶段; 在O ~ A阶段,泡沫铝试样发生整体塑性失稳,继续加载至A点时,达到板材的抗弯强度12. 84 MPa,此时断裂挠度为2. 20 mm。从A点开始塑性变形集中于铝泡最薄弱的部位,此时铝骨架开始屈服,产生裂纹,并随挠度增加迅速扩展; A ~ E区间为泡孔的塑性断裂阶段,因试样在板厚方向上仅有一层完整泡孔,所以裂纹扩展行程较小,泡孔破坏时间较短,表现为锯齿状微小起伏波动; 在E点以后区间,铝骨架上裂纹的扩展导致载荷迅速下降,同时整个试样断裂。

表3 弯曲试验结果 Table 3 Results of bending test 下载原图

表3 弯曲试验结果 Table 3 Results of bending test

图2 泡沫铝弯曲试验 Fig.2 Bending test of aluminum foam

图3 试样 1 的弯曲应力-挠度曲线 Fig.3 Bending stress-deflection curve of Sample 1

由表3中试样2的实验结果可知,本次试验中18 mm厚试样,抗弯强度为9. 13 MPa,板材的断裂挠度为3. 12 mm,结合试样1和2的规格和实验条件分析可知,作为半脆性材料,随着厚度的增加, 铝骨架中缺陷和裂纹的概率增加; 且随着孔胞数量的增加,泡沫铝材料吸能性增加,该指标即为传统材料的塑性,因此断裂挠度显著增加,试验检测值由2. 20增大为3. 12 mm,且弯曲弹性模量由0. 222增加为0. 558 GPa,泡沫铝试样的抵抗变形能力提高; 通过对比两种试样规格可知,随着试样厚度的增大,板材内部铝基刚性支撑骨架在抵抗外部载荷时的稳定性和均匀性提高。

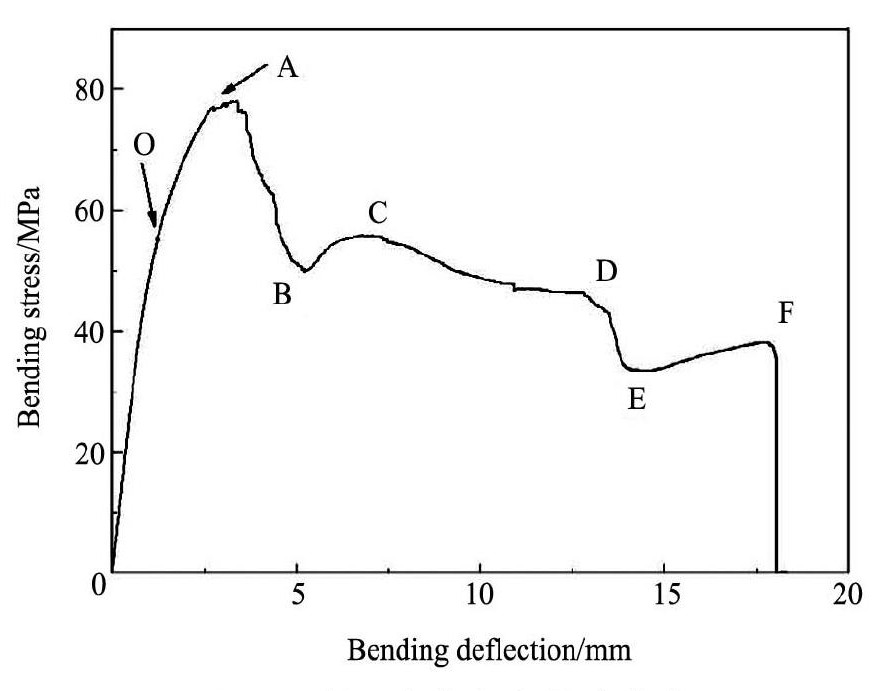

结合试样3屈服后状态及其应力-挠度曲线变化规律分析可得,三明治板在弯曲载荷下主要经历弹性变形、塑性变形、弯曲破坏3个阶段,如图4所示。由图4中结果分析可知,O点之前为弹性变形阶段,随着弯曲变形的增加,试样开始发生自身调整,并伴随着塑性变形,泡孔开始发生屈曲和变形; 达到抗弯强度之后,泡沫铝骨架上裂纹迅速扩展,其承载能力下降,载荷变小,B ~ C ~ D区间,表明下层孔胞发生屈服,载荷先增加使孔破坏,后孔胞破裂; 在E ~ F阶段载荷再次增长,为克服整个三明治板的变形,到达F点后,载荷呈直线下降,表明三明治结构发生整体破坏失效,面板与夹芯开胶分离[15],此时材料的胶层撕裂强度为38 MPa,泡沫铝三明治复合板的胶层撕裂挠度为18 mm。由于试样厚度方向上存在多层孔胞,因此断裂挠度值存在较大的跨度,表明三明治复合板具有较强的抵抗变形能力。

图4 试样 3 弯曲应力-挠度曲线 Fig.4 Bending stress-deflection curve of Sample 3

通过对比表3中试样2和3发现,相同厚度的三明治试样与泡沫铝板试样相比,抗弯强度、弯曲模量成倍增加,增幅达6 ~ 7倍,这说明三明治结构克服了泡沫铝本身模量低和表面粗糙的缺点, 具有显著的性能优势; 同时,两种试样的断裂挠度相差不大,说明材料的塑性主要由泡沫铝材料本身的屈服断裂性能决定。此外,F点的应力值远低于三明治结构的抗弯强度,即三明治结构开胶承受的载荷远低于泡沫铝夹芯的屈服载荷。说明胶接法制备的三明治板材面板与夹芯的胶结强度是制约夹层结构力学性能的重要因素。

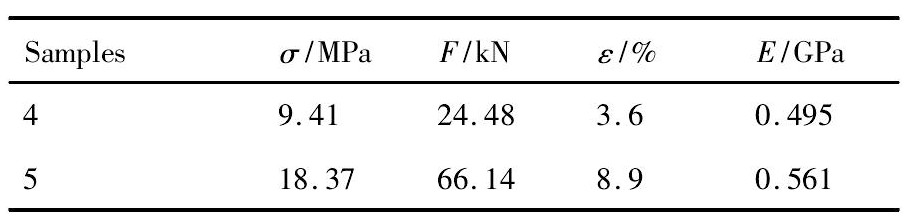

2. 2试样准静态压缩表4为准静态单向压缩试验结果,表中 σ 为抗压强度,F为屈服载荷,ε 屈服应变,E为抗压弹性模量。

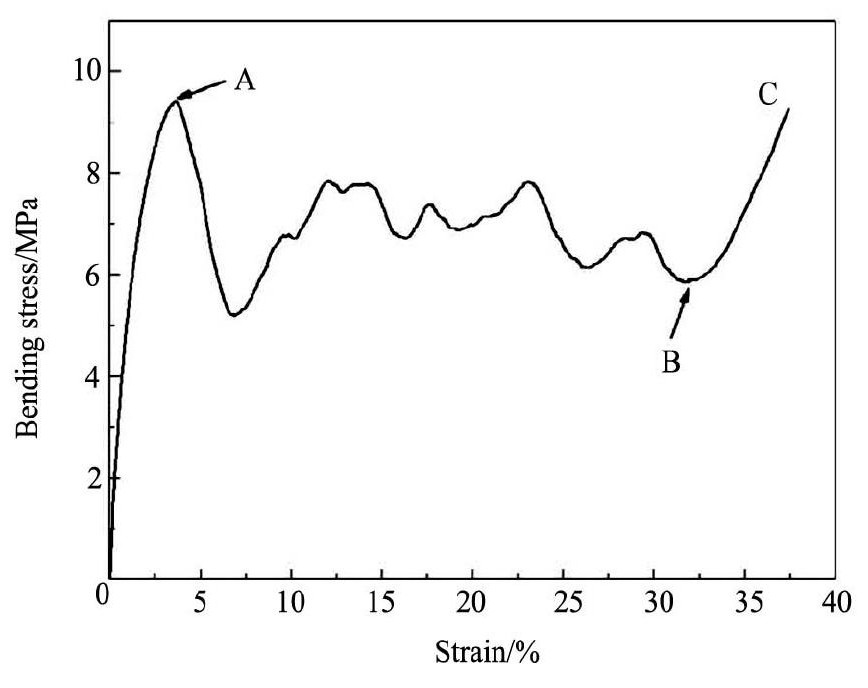

对试样4泡沫铝材料压缩应力-应变曲线变化规律分析,如图5所示。由图5中结果分析可知, 泡沫铝材料在压缩载荷下主要经历了3个阶段,分别为弹性变形、塑性平台阶段及密实化阶段。开始阶段( O ~ A区间内) 为弹性变形阶段,到达A点压缩应力值为9. 41 MPa,为材料的抗压强度; A ~ B区间为泡沫铝塑性平台阶段,在该过程中,泡孔的骨架结构作为刚性骨架承受外加载荷,克服泡孔结构塑性变形使载荷增加,导致曲线上升; 泡孔结构的破坏,导致应力减小,表现为曲线下降。泡沫铝闭孔结构的逐步溃缩与破坏,在曲线上表现为存在大应变范围的锯齿状屈服平台区间,压缩应力-应变曲线下的投影面积表征泡沫铝优异的吸收能量特性; B ~ C区间为泡沫铝的整体密实化阶段,在该阶段铝泡闭孔结构完全碎裂破坏,试样密实失效。压缩试验过程中,泡沫铝中存在的大量空隙,使其与同类实体材料相比具有更大的可压缩形变空间。结合压缩加载机制和失效后泡孔的溃缩破坏状态可知,能量的消耗主要是通过胞壁的弯曲和拉伸以及胞元内的气体压缩来实现的,此为泡沫铝具有高吸能性的物理本质[15,16,17]。

表4 压缩试验结果 Table 4 Results of compression test 下载原图

表4 压缩试验结果 Table 4 Results of compression test

图5 4 号试样压缩应力-应变曲线 Fig.5 Compression stress-strain curve of Sample 4

对比试样4和5发现,泡沫铝制成三明治板后,材料的抗压强度明显增大,其数值由9. 41增大至18. 37 MPa,增幅近一倍; 屈服应变由3. 6% 增大为8. 9% ; 压缩模量也略有增加。泡沫铝加上面板后,克服了泡沫铝材料表面粗糙和模量低的劣势,泡沫铝夹芯层作为复合板的刚性支撑骨架, 增加了三明治结构稳定性和强度,力学性能显著提高。

通过对目前工业化条件下泡沫铝材料及其三明治板进行力学性能检测,对比泡沫铝材料在制成三明治板前后性能变化,分析验证不同失效形式下的破坏机制,对泡沫铝在汽车上的应用开发提供材料性能数据支持与储备。

3结论

1. 跨距为120 mm的单层泡孔泡沫铝试样的弯曲强度达12. 84 MPa,断裂挠度为2. 2 mm。

2. 泡沫铝三明治板的抗弯性能与泡沫铝板试样相比大幅提升; 规格相同的三明治复合板与泡沫铝板相比抗弯强度和弯曲模量增加7倍,弯曲强度和弯曲模量分别为74. 9 MPa和3. 838 GPa,而断裂挠度相当,数值为3. 1 mm。

3. 泡沫铝三明治复合板与泡沫铝板相比,压缩强度明显 增加,增幅近一 倍,数值为18. 37 MPa; 最大应变分别为3. 6% 和8. 9% ,三明治复合板抵抗变形的能力明显增强。