网络首发时间: 2016-09-28 09:52

微量C对层片组织TiAl合金高应力蠕变变形的影响

钢铁研究总院高温合金新材料北京市重点实验室

摘 要:

通过研究C微合金化对层片组织Ti Al合金800℃/300 MPa蠕变变形行为、组织分解以及应变硬化的影响, 以解释C微合金化对层片组织高应力蠕变变形均匀性的影响。结果表明:在Ti-47.5Al-2.5V-1.0Cr-0.2Zr合金中添加0.1%C (原子分数) , 显著改善了该合金的抗蠕变性能, 其中, 合金800℃/300 MPa蠕变变形进入第三阶段的时间增加了2.5倍, 相同时间蠕变应变量降低了72%, 同时使其最小蠕变速率降低了近一个数量级。添加C显著改善了该合金较高应力条件下抗蠕变性能及蠕变变形均匀性。其原因是C微合金化在合金层片团界和层片界面引入碳化物析出相, 层片组织抵抗剪切变形的作用, 从而延缓了蠕变变形过程中再结晶和层片组织分解的发生;同时, 初始组织中的碳化物改善了合金的应变硬化能力, 蠕变过程中在中断的γ层片台阶处析出的碳化物起到动态硬化效果, 也是添加C改善Ti Al合金层片组织较高应力蠕变变形均匀性的原因。

关键词:

中图分类号: TG146.23

作者简介:张熹雯 (1988-) , 女, 黑龙江佳木斯人, 博士研究生, 研究方向:铸造TiAl合金;E-mail:zhangxiwential@163.com;;朱春雷, 高级工程师;电话:010-62183386;E-mail:zhuchunleitial@163.com;

收稿日期:2015-12-29

基金:国家重点基础研究发展计划项目 (2011CB605503) 资助;

Deformation Behavior during Creep of Lamellar TiAl Alloys at Relatively High Stress with Minor C Alloying Addition

Zhang Xiwen Hu Haitao Zhu Chunlei Li Sheng Zhang Ji

Beijing Key Laboratory of Advanced High Temperature Materials, China Iron and Steel Research Institute Group

Abstract:

The effect of minor carbon addition on creep at 800 ℃ and 300 MPa was investigated in lamellar microstructure Ti Al alloys through studying the creep deformation behavior, lamellar structure degradation and work hardening effect, which was used to interpreting the influence of minor carbon addition on creep deformation homogeneity at high stress. The results showed that 0. 1% ( atom fraction) carbon addition had positive impacts on improving creep resistance of Ti-47. 5Al-2. 5V-1. 0Cr-0. 2Zr alloy. In detail, the onset of tertiary creep stage was extended as much as two and half times, the creep strain was decreased by 72% compared to the same duration, and the minimum creep rate was reduced by an order of magnitude as well. The most remarkable improvement in creep resistance as well as creep deformation homogeneity at high stress was realized when small amounts of carbon was added to generate carbide precipitates along colony boundaries and lamellar interfaces, which enhanced the resistance to shear deformation and delayed the recrystallization and lamellar degradation during creep as a result. As well, the carbides precipitation in starting materials improved the work hardening capability, and carbide dynamic precipitation on disruptive γ lamellar ledges during creep also played a beneficial role in dynamic hardening, which were also the mechanism for the enhanced creep deformation homogeneity after adding carbon.

Keyword:

titanium aluminide alloy; lamellar microstructure; minor carbon alloying; creep deformation;

Received: 2015-12-29

Ti Al金属间化合物合金具有良好的高温比强度和抗氧化性能, 是目前颇受关注的新型轻质高温结构材料[1]。由于Ti Al合金意在高温、受力条件下长时使用, 因而高温蠕变行为是决定其部件应用寿命及尺寸的稳定性的重要因素[2]。

研究表明, Ti Al合金全层片组织相对比于双态组织和近γ组织具有更优异的高温抗蠕变性能[3], 但其在较高应力水平下的蠕变变形通常也不存在常规的稳态蠕变阶段, 蠕变速率和蠕变应变量增加较快, 不利于Ti Al合金高温、高载荷长时应用[2,4]。分析认为, 在较高应力条件下, 全层片组织中的软取向层片团变形抗力较低, 易于优先发生变形, 导致局部变形不均匀而使层片组织加速分解, 在该位置产生颈缩, 进而加快蠕变变形的发展[5]。因此, 提高Ti Al合金软取向层片团的变形抗力或减少软取向层片团, 均可以提高变形的均匀性, 从而降低层片组织在较高应力条件下的蠕变速率、延缓进入蠕变第三阶段。

有研究发现, 在Ti-46Al-2Cr-3Nb-0.2W合金中添加C后, 在层片界面上存在细小的碳化物, 其中分布在 (111) 易滑移面的析出相对界面位错运动具有强烈的阻碍作用, 有利于提高软取向层片的变形抗力[6,7]。在Ti-48Al-1V-0.3C合金815℃/150 MPa蠕变行为研究中还发现, 碳化物在位错上有动态析出现象[8]。可见, 添加C有助于提高软取向层片团的变形抗力。

另一方面, Ti Al合金PST晶体 (polysynthetically twinned crystals) 的蠕变行为研究表明, 硬取向 (Ф=0°) PST晶体在蠕变变形过程中具有更高的组织稳定性[9]和更低的蠕变速率[10], 说明层片取向对Ti Al合金的蠕变行为有显著影响。近年研究发现, 通过控制Ti/Al原子比和合金化条件并设计合适的浇铸工艺, 可以得到层片平行铸件表面的定向层片组织[11,12], 即使组织中存在与载荷垂直的横向层片团界, 这种组织在沿层片方向仍具有明显的塑性、韧性优势和较好的高温强度性能[13,14]。

因而, 结合添加C元素和选择硬取向层片组织两个途径来研究层片组织Ti Al合金较高应力条件下蠕变变形均匀性的问题是非常有意义的。因此, 本文选择具有定向层片组织的Ti-47.5Al-2.5V-1.0Cr-0.2Zr (%, 原子分数, 下同) 合金添加0.1%C (原子分数, 下同) , 进行800℃/300 MPa条件下的蠕变试验行为, 探索形成有利取向层片组织并添加微量C改善Ti Al合金高应力蠕变性能的综合作用, 并通过观察蠕变断口形貌和蠕变变形后的组织变化, 结合拉伸应变硬化特征, 分析讨论C在定向层片组织Ti Al合金的高应力蠕变过程中的作用及机制。

1 实验

在可形成定向层片组织的Ti-47.5Al-2.5V-1.0Cr-0.2Zr (简称TAC2合金) 中添加0.1%C作为实验合金 (简称TAC2-C合金) 。C元素以Al Ti C中间合金的形式加入。采用真空感应悬浮炉熔炼母合金, 之后重熔浇注到固定模中得到Φ40 mm的铸锭。沿铸锭轴向取毛坯样, 经1270℃/180 MPa/1.5 h热等静压处理和950℃/12 h/FC稳定化处理, 之后机加工 (最后工序为精磨) 得到标距为Ф10 mm×50 mm的蠕变试样和Ф5 mm×25 mm的拉伸试样。采用标距为Ф10 mm×50 mm试样进行800℃/300 MPa蠕变至进入第三阶段停止, 以获得蠕变应变随时间变化曲线;采用标距为Ф5 mm×25 mm拉伸试样进行800℃/300 MPa不同时长蠕变试验, 以研究蠕变变形后组织变化。使用标距为Ф5 mm×25 mm拉伸试样在MTS试验机上采用应变控制加载测试800℃拉伸试验, 得到载荷-位移曲线, 之后使用幂乘关系拟合Hollomon公式计算应变硬化指数。

采用Olympus GX71光学显微镜和JEOL·JSM-7800F场发射扫描电镜 (FESEM) 观察初始组织和蠕变变形后的组织。其中, 金相试样机械抛光后采用3%HF+24%HNO3+23%H2O+50%丙三醇 (体积分数) 浸蚀, 或采用10%HCl O4+90%乙醇 (体积分数) 电解抛光。另外, 采用JEOL·JSM-7800F扫描电镜能谱 (EDS) 分析析出相成分, 采用JEOL·JSM-6480-LV扫描电镜 (SEM) 观察试样断口形貌。

2 结果与讨论

2.1 C对Ti Al合金初始组织的影响

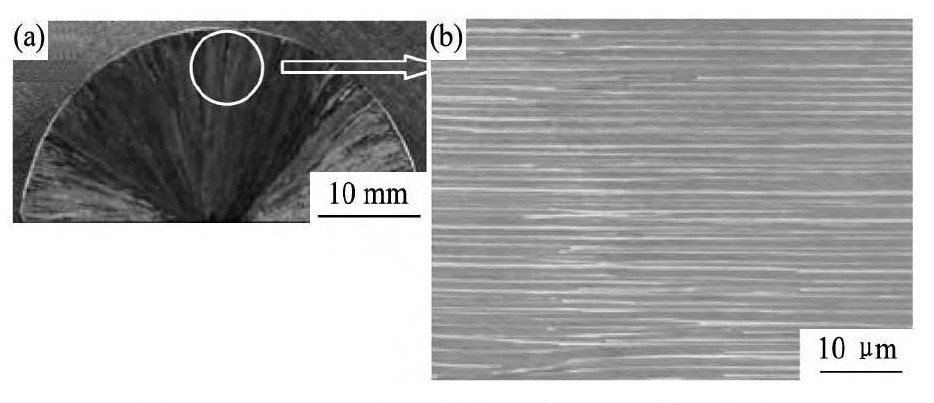

TAC2合金的宏观组织由铸锭边缘向中心生长的柱状晶组成, 微观层片组织呈年轮状、层片界面平行于铸锭表面, 在锯齿状的层片团界分布少量尺寸为20~50μm的等轴γ晶粒。添加0.1%C后, TAC2-C合金的宏观组织形貌和微观层片组织的取向特征与TAC2合金一致, 且等轴γ晶粒的尺寸和体积分数没有明显差异。可见, 添加C未对铸造形成的定向层片组织的形貌和取向产生不利的影响。

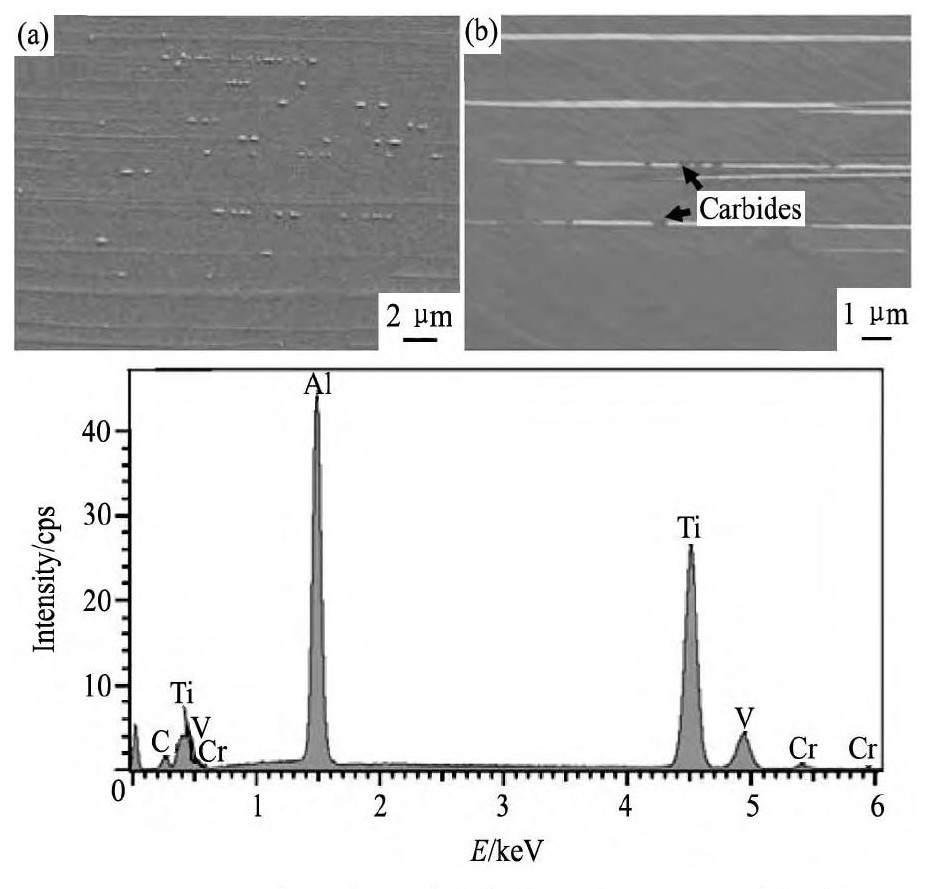

在扫描电镜高倍下观察发现, TAC2-C合金中沿α2层片和γ/γ层片界面分布的析出相, 在层片团界处和等轴γ晶粒内也观察到了析出相 (图2 (a) ) 。这些析出相的截面形状大多为条状也有岛状或块状, 长度方向的平均尺寸约为265 nm, 宽度 (或厚度) 方向平均尺寸约为112 nm, 长短轴比平均值约为2.39, 析出相的体积分数约为0.33%。但这种析出相并不是完全均匀分布, 组织观察发现其更倾向于在富Al区域分布, 这可能是由于γ相对C的固溶度有限, 因而更容易在富Al区域析出。经EDS成分分析 (图2 (b, c) ) , 析出相中C元素的含量平均值为11% (原子分数) 左右, 远高于基体中的碳含量, 析出相中还含有38%左右的Al元素和48%左右的Ti元素。由于析出相的宽度平均值仅112 nm左右, 能谱分析结果可能包含了基体的信息, 也就是说析出相中的Al和Ti元素应比所测值低。

图1 TAC2-C合金的宏观组织和微观组织Fig.1Macrostructure (a) and microstructure (b) of TAC2-C alloy

图2 TAC2-C合金中的碳化物析出相和EDS分析结果Fig.2 Carbide precipitates and EDS analysis result of TAC2-C alloy

(a) SEM images of carbides at secondary electron conditions; (b) Back scattering conditions; (c) EDS analysis result

文献[15]报道, Ti Al合金中γ相在1000℃对C元素的固溶度仅为 (220±80) ×10-6, 尽管α2相对C元素固溶度较高, 也仅为 (1210±260) ×10-6。若以α2层片体积分数为10%进行估算, 实验合金对C的固溶度最高约为417×10-6。因此, 添加0.1%C (1000×10-6) 元素在合金时效过程中形成碳化物析出相是合理的。

参考其他研究结果[16,17,18,19,20,21], 由于本研究中稳定化处理温度, 分析该析出相更有可能是在高温较稳定的Ti2Al C。根据Ti Al合金中各相平均原子序数与衬度的关系, 也可得知该碳化物类型为Ti2Al C。但由于Ti3Al C相的衬度与α2相非常接近, 因而尚不确定TAC2-C合金中是否存在Ti3Al C相。

2.2 C对Ti Al合金800℃/300 MPa蠕变变形行为的影响

2.2.1 800℃/300 MPa蠕变性能

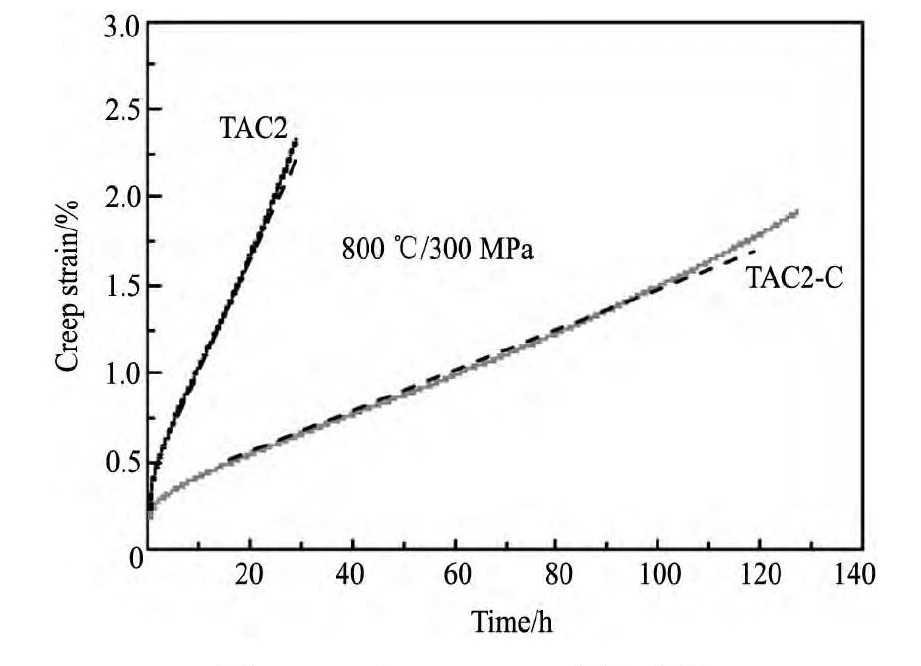

图3为两个合金800℃/300 MPa的蠕变曲线。由图3可知, 随蠕变时间延长, TAC2合金的蠕变应变量增加较快, 在蠕变试验进行至28 h应变量已达到2.333%, 根据图中虚线可知此时蠕变速率明显加快, 这表明TAC2合金已经进入蠕变第三阶段。添加0.1C后, TAC2-C合金的蠕变应变量有所降低, 当蠕变试验进行127 h时应变量才达到1.920%, 根据图3中虚线可知, 当蠕变变形100 h左右时蠕变才进入第三阶段。

对比两个合金相同时间 (28 h) 的蠕变应变量可知, 加C后使蠕变应变量显著降低, 由2.333%降低至0.653%, 降低了72%;同时, 加C还使合金进入蠕变第三阶段的时间延长了2.5倍;计算最小蠕变速率发现, 加C使其最小蠕变速率由1.72×10-7s-1降低至2.98×10-8s-1, 降低了近一个数量级。由此可见, 加C对TAC2合金抗蠕变性能的改善效果显著。

图3 800℃/300 MPa蠕变曲线Fig.3Creep curves of TAC2 and TAC2-C alloys at 800℃and 300 MPa

对比定向层片组织TAC2合金与其他无择优取向的全层片组织Ti Al合金的蠕变性能发现, 在800℃/100~300 MPa条件下, TAC2合金表现出更高的蠕变抗力[2,21,22], 这可能归因于定向层片组织只由硬取向层片团组成, 其主要变形机制类似于硬取向 (Ф=0°) PST晶体, 由于平行于 (111) 面的位错不能开动, 而只能开动其他{111}面上的位错, 但这些滑移面与层片界面呈一定角度交截, 因而定向层片组织的层片界面显著地阻碍了易滑移面上的位错运动。在此基础上, 加C使TAC2合金蠕变抗力提升至更高水平。

2.2.2 800℃/300 MPa蠕变变形行为分析

针对层片组织Ti Al合金蠕变不均匀变形问题, 对两个合金的蠕变变形行为也做了分析。经800℃/300MPa蠕变至应变量为2%左右时, 两个合金的蠕变试样标距段均未观察到颈缩现象, 因此为研究加C对TAC2合金蠕变变形均匀性的影响, 首先观察了两个合金在800℃/300 MPa条件下蠕变断裂试样的变形特征。

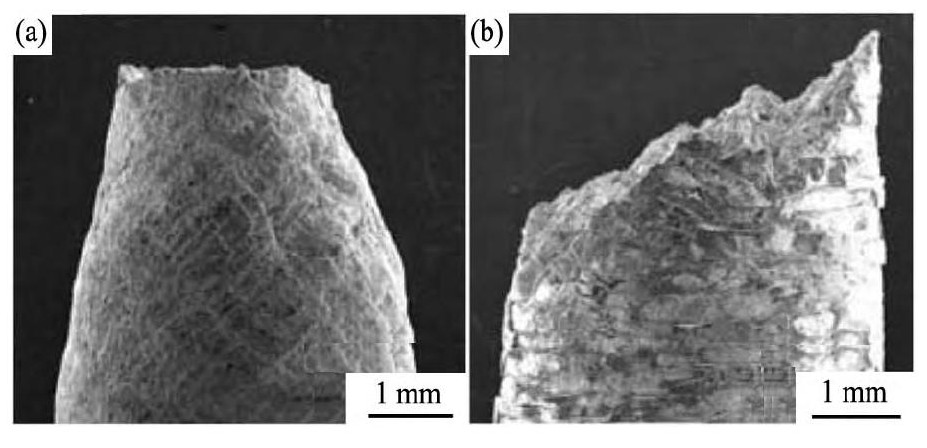

观察TAC2合金蠕变断裂试样的宏观形貌发现, 在断口附近颈缩显著 (图4 (a) ) , 断面收缩率达68.61%, 远离断口的均匀变形区的面缩率有8%左右, 由此可知, 在较高应力下, 只存在硬取向层片团的定向层片组织Ti Al合金也会产生明显的局部变形。在扫描电镜下进一步观察发现, 在试样表面存在与施加载荷方向呈45°角的剪切变形特征, 这表明试样在800℃/300 MPa蠕变变形过程中硬取向层片团的局部剪切变形抗力也是不足的。

图4 800℃/300 MPa蠕变断裂试样断口Fig.4 Fracture surfaces of samples after creep at 800℃and300 MPa

(a) TAC2 alloy; (b) TAC2-C alloy

与TAC2合金蠕变断裂试样对比可知, TAC2-C合金的断口附近颈缩程度较小, 断面收缩率仅为19.04%, 远小于TAC2合金, 均匀变形区的面缩率也仅为4%左右, 且在试样表面未观察到上述的剪切变形特征 (图4 (b) ) 。TAC2-C合金宏观上颈缩现象虽没有TAC2合金明显, 但其断后延伸率也有16.74%, 也发生了明显的塑性变形。由此可以推断, TAC2-C合金在蠕变变形过程中抵抗局部塑性变形的能力高于TAC2合金, 分析这可能是添加微量C元素提高了TAC2合金的应变硬化能力。因而, 在800℃单轴拉伸应力条件下测试了两个合金的应变硬化指数。

使用幂乘关系拟合Hollomon公式 (见式 (1) ) 计算应变硬化指数。

Hollomon公式在双对数坐标上为一条直线, 直线的斜率即应变硬化指数n。式中σ和εp为真应力和真应变的塑性应变, K应变为ε=1时的真应力, 即强度系数, n和K均为表征应变硬化的参量[23]。

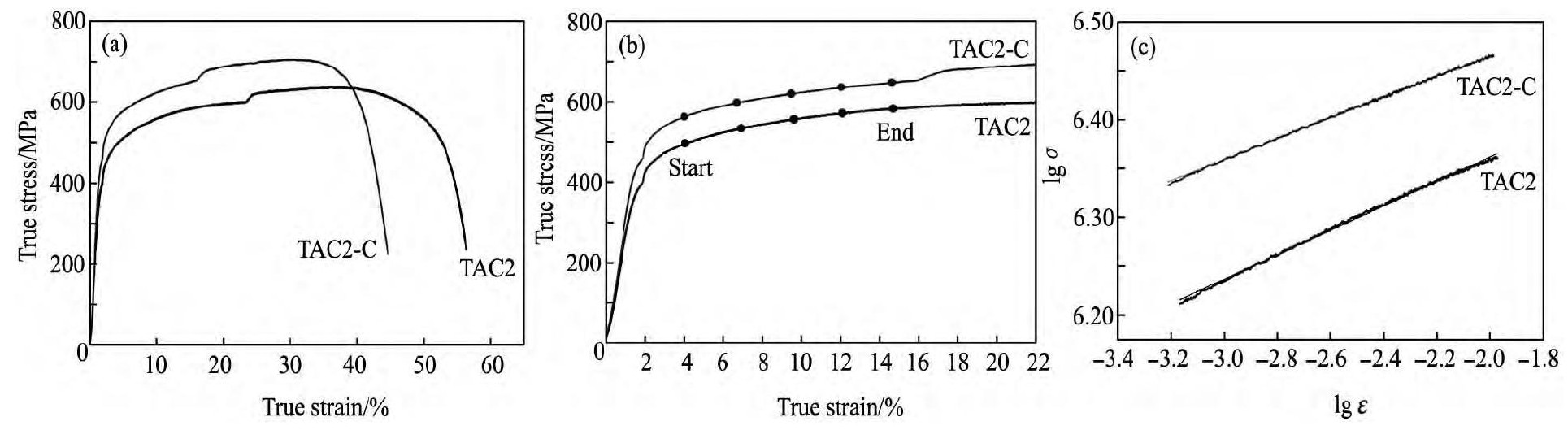

真应力-真应变曲线如图5 (a) 所示。根据本Ti Al合金800℃真应力-真应变曲线判断本材料呈现单调上升的均匀变形行为, 故测量应变的下限应稍大于测定屈服前度的试验速率切换点对应的应变量, 上限应稍小于最大力所对应的塑性应变。在TAC2和TAC2-C合金的真应力-真应变曲线上选取2%~20%应变范围测定n值 (图5 (b) ) 。由lgσ-lgε曲线 (图5 (c) ) , 通过计算可知, TAC2和TAC2-C合金800℃的应变硬化指数分别为0.125和0.107。TAC2-C合金的应变硬化指数低于TAC2合金, 说明相比TAC2合金, TAC2-C合金抵抗塑性变形的能力更强。由此得出, 加C确实增强了Ti Al合金抵抗局部塑性变形的能力。

2.3 C改善Ti Al合金800℃/300 MPa蠕变变形均匀性机制分析

2.3.1 C对Ti Al合金组织分解的作用和机制分析

TAC2合金在800℃/300 MPa经35 h便发生蠕变断裂, 由于断口附近产生明显的颈缩, 该区域的组织发生严重分解, 而远离断口的均匀变形区介于组织开始分解和尚未发生宏观的局部变形 (颈缩) 之间, 因而可以解剖观察TAC2合金800℃/300 MPa蠕变断裂试样均匀变形区的组织, 以分析定向层片组织分解过程和局部区域变形抗力不足的原因。

图5 两个合金800℃单轴拉伸的真应力-真应变曲线, 真应变2%~20%范围内的真应力-真应变曲线和lgσ-lgε曲线Fig.5 Single axis tensile tests at 800℃of TAC2 and TAC2-C alloys

(a) True stress-strain curves; (b) True stress-strain curves at ranges of 2%~20%; (c) Double logarithmic curves of true stress strain

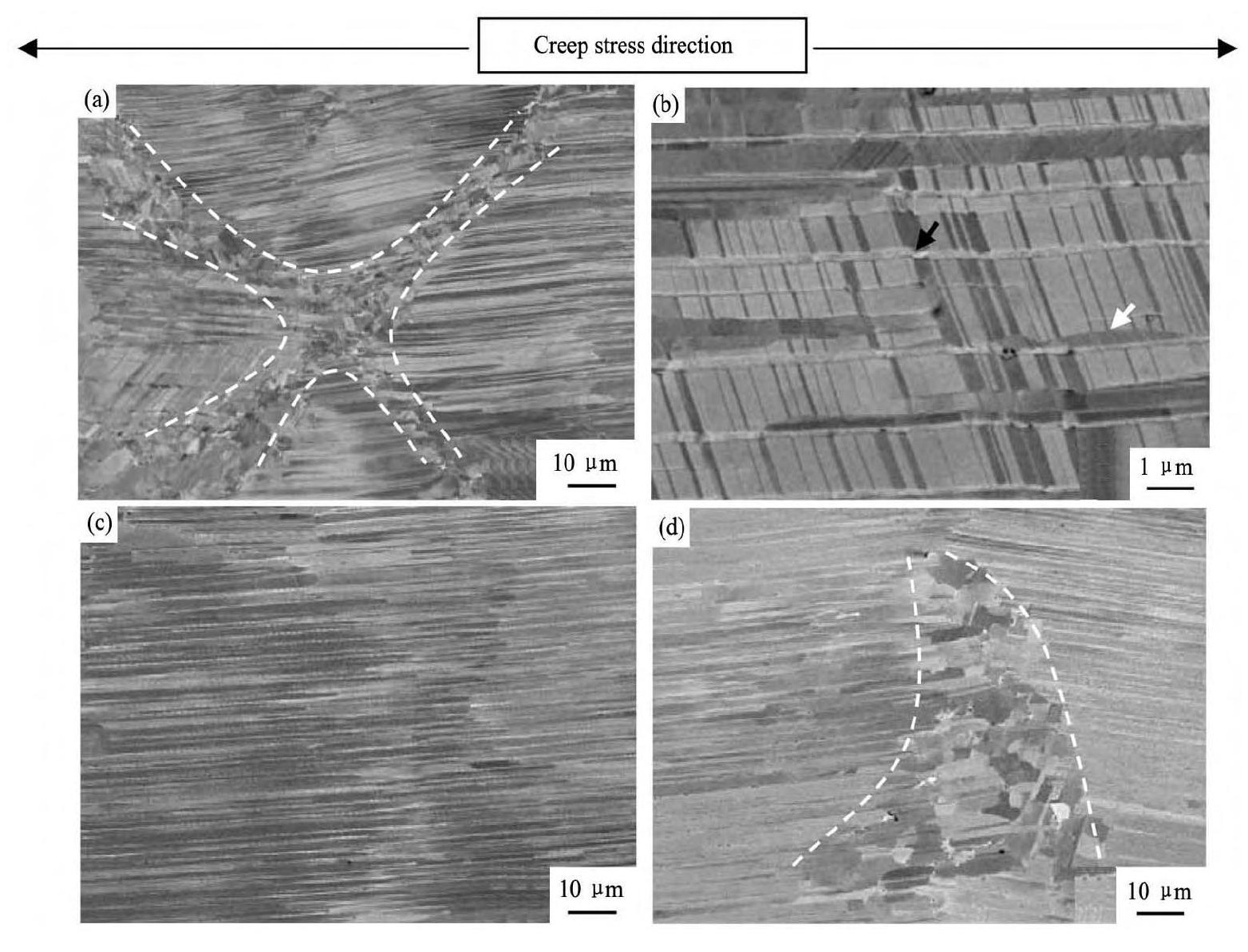

由图6 (a) 可知, TAC2合金定向层片组织已经发生分解, 主要有两方面, 一方面为与外加载荷方向呈约45°的剪切带, 由再结晶的等轴γ晶粒组成, 具体而言是分布在层片团界的等轴γ晶粒再结晶和层片团内部分层片再结晶的综合作用所致;另一方面, 在层片团内, 层片也发生了分解, 由图6 (b) 可观察到α2层片被形变孪晶切割发生α2/γ界面的迁移, 形成凹陷最终会使α2层片中断 (如图6 (b) 中黑色箭头所示) , 同时也有γ层片中断的现象 (如图6 (b) 中白色箭头所示) 。根据文献报道可知, 在较低应力作用下, 蠕变变形由位错主导, 而在较高应力作用下, Ti Al合金全层片组织主要蠕变变形的机制为形变孪生, 且当温度升高时, 这种蠕变变形机制的临界应力会降低[24]。由此可知, 在800℃/300 MPa蠕变变形过程中, 变形可能以形变孪生为主要机制, 它可以贯穿层片和穿过层片界面, 当局部区域层片组织对形变孪生的剪切抗力不足时, 即发生层片的球化和动态再结晶等组织分解现象, 当这继续发展下去, 再结晶体积分数逐渐增加, 等轴γ晶粒更易发生变形而使变形抗力更低, 如此累积将会导致局部区域产生颈缩。

为确定加C对组织分解的作用, 对TAC2-C合金在800℃/300 MPa条件加载与TAC2蠕变寿命相同的时间35 h后卸载, 观察其组织演变。经800℃/300 MPa蠕变变形35 h后卸载, TAC2-C合金的蠕变试样未发生断裂, 也未产生颈缩, 在扫描电镜高倍下观察发现TAC2-C合金的组织非常稳定 (图6 (c) ) , 由于碳化物对等轴γ晶界和层片团界的钉扎作用未发生动态再结晶, 并且也未发现蠕变变形过程中的α2层片溶解现象, 仅在局部区域发现少量γ层片形成台阶的现象, 且在台阶上发现了细小的析出相, 这可能对台阶进一步迁移有钉扎作用。由此可见, 添加0.1%C能有效延缓TAC2合金定向层片组织的分解, 显著地提高了定向层片组织稳定性。

为进一步研究在较高应力条件下, TAC2-C合金蠕变变形过程中组织分解演变过程, 对TAC2-C合金在800℃/300 MPa条件加载了100h后卸载, 观察其组织演变。经800℃/300 MPa/100 h蠕变变形的TAC2-C合金大部分组织仍比较稳定, 层片保持平直没有弯曲, 仅在靠近试样标距中段的部分的层片团界处发生再结晶现象 (图6 (d) ) , 此外γ层片形成台阶的现象有所增加。这进一步证实了加C对延缓组织分解的作用。

由此可知, Ti Al合金在高温变形时层片组织的稳定程度是影响其高温蠕变变形行为的主要因素之一[25]。分析认为, TAC2合金定向层片组织的组织分解机制与硬取向 (Ф=0°) PST晶体类似, 因而若能提高组织稳定性则有可能改善TAC2合金定向层片组织的蠕变变形均匀性。

其他在全层片组织Ti Al合金中加入C元素的研究也提到了关于组织稳定性的问题。如对K5SC合金[26]全层片组织在760℃/311MPa条件下加载至应变量达1.6%卸载, 研究蠕变变形后的组织发现, 分布在α2/γ层片界面处的Ti2Al C型碳化物可作为硬质颗粒可增加α2层片的稳定性, 阻碍α2层片在蠕变变形中的溶解, 起到保护α2/γ层片界面的作用, 同时, 这些硬质颗粒还强化了γ1/γ2界面, 进而提高了蠕变抗力。

图6 800℃/300 MPa蠕变过程中组织演变Fig.6 Microstructure degradation during creep at 800℃and 300 MPa

(a) Uniform deformation zone of TAC2 alloy; (b) Deformation twin lamellar interaction of TAC2 alloy; (c) Microstructure of TAC2-C alloy stopped after loading for 35 h; (d) Microstructure of TAC2-C alloy stopped after loading for 100 h

在定向层片组织的TAC2-C合金中, 加C对延缓层片组织分解主要有两方面作用。一方面, 在层片团界和等轴γ晶粒晶界分布的碳化物对这两种界面具有钉扎作用, 阻碍了晶界和层片团界运动, 延缓了再结晶的发生;另一方面, 层片界面上分布的碳化物对层片界面有强化作用, 尤其保护了α2/γ和γ/γ层片界面, 延后了α2层片在蠕变变形过程中的溶解和γ/γ层片界面的迁移, 而蠕变过程中在γ层片台阶处析出的细小析出相可能对台阶迁移的钉扎作用, 有待进一步实验验证。

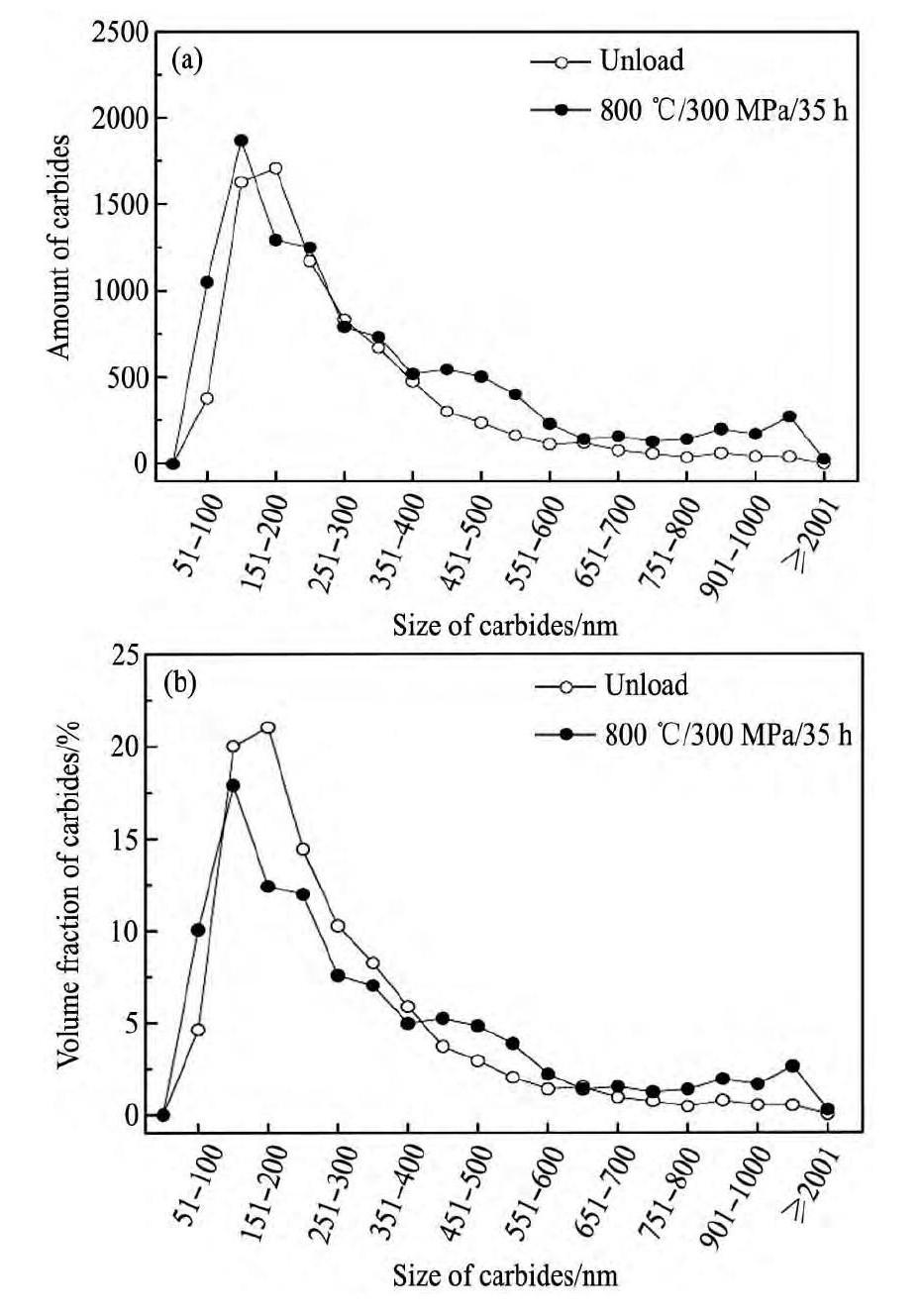

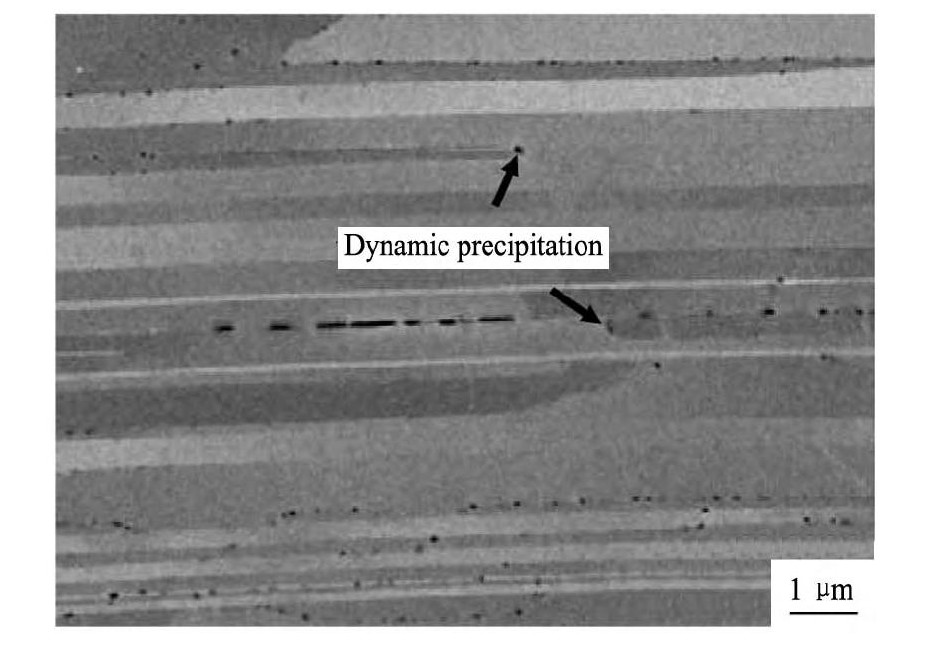

2.3.2 C提高Ti Al合金应变硬化能力的机制分析

本研究针对加C改善了TAC2合金的应变硬化效应, 对TAC2-C合金蠕变前后的碳化物参数进行了统计, 结果显示, 经800℃/300 MPa蠕变变形35 h后, 碳化物的数量和体积分数都有所增加, 体积分数由0.33%增加至0.40%, 这表明碳化物存在动态析出现象, 由统计分布图可知 (图7) , 主要为小尺寸碳化物的析出, 其析出位置为层片界面和中断的γ层片台阶处, 如图8所示。值得注意的是, γ层片台阶是由于位错等缺陷在局部变形程度较大的区域聚集所致。由此可知, 经800℃/300MPa/35 h蠕变变形析出的碳化物可能进一步强化层片界面, 阻碍形变孪晶和交截位错;而在中断的γ层片台阶处析出的碳化物则可以钉扎住台阶, 阻碍其进一步的迁移从而延缓组织分解过程。根据其他研究报道, Ti-48Al-1V-0.3C合金在815℃/150 MPa蠕变过程中发现, 碳化物在在位错上有动态析出现象[19]。另有研究发现, Fe-Ni-Nb-Ti-C合金在850℃变形后, 形成于离散位错或运动位错的析出颗粒可钉扎运动位错, 从而提高变形抗力[27]。因而推断, 在本研究中, 初始组织和蠕变变形过程中形成的碳化物改善了TAC2-C合金的应变硬化能力, 从而提高了较高应力下的蠕变变形均匀性。

图7 蠕变变形前后碳化物尺寸分布对比Fig.7 Comparisons of carbides size distribution before and af-ter creep deformation at 800℃and 300 MPa

(a) Amount of carbides with size variation; (b) Volume fraction of carbides with size variation

图8 800℃/300 MPa/35 h蠕变变形后的碳化物的动态析出Fig.8Carbides dynamic precipitation during creep deforma-tion at 800℃and 300 MPa for 35 h

有研究表明, 微量B元素可以提高Ti Al合金的加工硬化指数, 机制是位错以Orowan绕过机制通过细小的硼化物析出相, 不断地在析出相周围留下位错环, 使位错密度升高, 因此提高了加工硬化指数[28,29]。由此可知, 如果析出相周围可以形成位错环, 则可能会提高其加工硬化指数。Tian和Nemoto[19]在研究C元素对Ti Al合金的组织和力学性能的影响时, 在800℃条件下观察到位错以Orowan机制绕过碳化物析出相留下位错环。由此推测, 碳化物析出相也可能提高Ti Al合金应变硬化指数, 这一点在本研究中已得到证实。

3 结论

1.在Ti-47.5Al-2.5V-1.0Cr-0.2Zr合金中添加0.1%C显著改善了该合金的抗蠕变性能。

2.含C的TAC2-C合金在层片团界处及层片界面处分布的碳化物, 通过强化层片团界和层片界面提高了层片组织抵抗剪切变形的作用, 从而延缓了蠕变变形过程中再结晶和层片组织分解的发生, 这是加C改善Ti Al合金层片组织较高应力蠕变变形均匀性的原因之一。

3.TAC2-C合金初始组织中的碳化物改善了合金的应变硬化能力, 蠕变过程中在中断的γ层片台阶处析出的碳化物起到动态硬化效果, 也是添加C改善Ti Al合金层片组织较高应力蠕变变形均匀性的原因。

参考文献