微细粒嵌布铜铅锌多金属矿的浮选研究

四川鑫源矿业有限责任公司

北京有色金属研究总院生物冶金国家工程实验室

摘 要:

对某微细粒嵌布复杂铜铅锌多金属矿进行了详尽的工艺矿物学和选矿工艺研究。采用铜铅锌顺序优先浮选,通过新型捕收剂BK905和起泡剂BK204配合使用及添加硫酸锌、亚硫酸钠抑制铅、锌进行铜的浮选;通过添加新型锌抑制剂VA6、新型铅捕收剂BK906和乙硫氮的配合使用以达到提高铅品位和回收率的目的;该矿石中铅的嵌布粒度细,将铅粗精进行再磨,考察了不同的再磨磨矿细度条件下铅粗精矿的品位和回收率,探讨进一步提高铅精矿品位的可能性;浮铅尾矿选锌,得到合格的锌精矿。结果表明,新型捕收剂BK905和起泡剂BK204配合使用,对铜矿物浮选具有优越性,和Z-200相比,其在保证铜回收率的同时,可以减少铜粗精矿中铅、锌等矿物的含量;选铅时加入新型抑制剂VA6可以抑制铅粗精中的锌等矿物,可以进一步提高铅精矿的品质;将铅粗精矿进行再磨至-0.038 mm 92%时,铅粗精再磨精选一次后得到的铅精矿品位为29.52%,回收率为73.21%。闭路试验结果为铜精矿品位18.34%,回收率81.08%;铅精矿品位58.09%,铅回收率为83.70%;锌精矿品位51.96%,锌回收率87.89%。

关键词:

中图分类号: TD952

作者简介:严海军(1975-),男,陕西宝鸡人,学士,工程师;研究方向:多金属矿的生产和管理;宋永胜,通讯联系人,(E-mail:sysmba@163.com);

收稿日期:2010-04-18

基金:青海省科技计划资助项目(2006-G-157);

Floatation of Fine Disseminated Cu-Pb-Zn Polymetallic Ore

Abstract:

The mineralogy examination and floatation process of the Cu-Pb-Zn polymetallic ore were studied.The preferential separation floatation method was adopted.The combination of zinc sulfate and sodium sulfite was added as depressant and new collector BK905+new frother BK204 were added during Cu mineral floatation step;the combination of BK906 and SN-9# was added as collector and new reagent VA6 was added as ZnS depressant during PbS floatation step.In order to further improve the Pb grade and recovery rate,the rough Pb concentrate was reground to different particle size and the corresponding Pb grade and recovery rate were studied on the basis of the fine dissemination of Pb.ZnS was enriched after Pb minerals were collected.It showed that floatation effect of the combination of new collector BK905 and new frother BK204 was better than that of Z-200 in copper minerals floatation.Because this combination reagent could reduce the Pb and Zn contents in the Cu rough concentrate while ensuring the Cu recovery rate.The addition of new depressant VA6 during Pb floatation step could depress the zinc minerals and improve the quality of Pb concentrate.The Pb grade and recovery rate of Pb concentrate refined once was 29.52% and 73.21% respectively,when the Pb rough concentrate was reground to-0.038 mm 92%.The close-circuit results showed that the grade and recovery rate of Cu in the Cu concentrate was 18.34% and 81.08% respectively;the grade and recovery rate of Pb in the Pb concentrate was 58.09% and 83.70% respectively;the grade and recovery of Zn in the Zn concentrate was 51.96% and 87.89% respectively.

Keyword:

fine dissemination;BK905;BK204;VA6;regrinding;

Received: 2010-04-18

目前, 对铜铅锌矿石的选别主要是采用浮选法

复杂铜铅锌矿石往往组分繁多, 矿物致密共生, 嵌镶关系复杂多变, 是最复杂的选矿问题之一

综上所述, 此类矿石性质复杂, 选收的产品种类多, 故采用一般简单的选别流程和药剂是不能达到满意效果的, 需要寻找高效的浮选药剂、 选择合理的工艺流程

1 原矿性质研究

1.1 原矿主要化学成分分析

矿石中主要化学成分分析结果见表1。

1.2 矿石中矿物组成

矿石中主要的硫化矿物为黄铁矿、 闪锌矿、 方铅矿、 黝铜矿(含银)、 黄铜矿; 金属氧化物或氢氧化物: 褐铁矿、 金红石族矿物、 铅硬锰矿; 硫酸盐: 重晶石、 铅矾; 碳酸盐: 方解石、 白云石(和铁白云石)、 白铅矿、 菱锌矿; 磷酸盐: 磷灰石、 磷钡铝石、 菱锶矿; 硅酸盐等脉石: 石英, 长石, 白云母和粘土类矿物(高岭石等)。 矿石中主要矿物的含量见表2。

1.3 矿石中主要矿物的嵌布特性

黄铜矿的嵌布特征较为复杂, 嵌布粒度相对较细, 一般分布在0.005~0.100 mm。 大部分黄铜矿与黝铜矿、 闪锌矿共生, 会造成选矿过程中铜锌、 铜铅分离难度大。 黄铁矿中有时可见细粒黄铜矿的包裹体, 细磨矿时方可单体解离, 也是造成铜回收指标不理想的因素之一。 黝铜矿的嵌布特征比黄铜矿简单, 嵌布粒度也比黄铜矿稍粗, 一般在0.010~0.300 mm。 大部分黝铜矿与黄铜矿、 方铅矿、 闪锌矿共生, 磨矿时大部分易单体解离。 矿石中有时还可见铜的次生硫化铜矿物铜蓝、 辉铜矿等, 主要呈细粒嵌布于脉石矿物中, 有时交代黄铜矿产出。

方铅矿的嵌布特征也较为复杂, 嵌布粒度粗细不均, 一般分布在0.005~1.000 mm。 少部分方铅矿呈粗粒它形晶嵌布于脉石矿物中, 在磨矿过程中容易单体解离; 还有一部分呈细粒、 微细粒单体浸染于脉石矿物中, 磨矿时不易单体解离; 其他大部分与黄铜矿、 黝铜矿、 闪锌矿、 黄铁矿等金属矿物密切共生产出, 有时可见方铅矿被铅矾、 白铅矿交代产出。 闪锌矿的嵌布特征相对较为简单, 嵌布粒度也相对较粗, 大致分布在0.020~1.5 mm。 大部分闪锌矿呈中粗粒它形晶嵌布于脉石矿物中, 在磨矿过程中容易单体解离; 还有一部分与黄铜矿、 黝铜矿、 方铅矿、 黄铁矿等金属矿物密切共生产出, 主要表现为细粒黄铜矿、 黝铜矿、 方铅矿沿闪锌矿裂隙或包裹于其中产出, 如果磨矿时单体解离不充分, 选矿程中容易造成铜、 铅损失, 同时锌精矿中铜、 铅超标等问题。 部分闪锌矿呈细粒包裹于黄铁矿中产出, 磨矿时不易单体解离, 是选矿时闪锌矿的主要损失状态之一。

表1 原矿主要化学成分分析结果

Table 1 The chemical analysis of the raw ore

| Elements | Cu | Pb | Zn | SiO2 | Al2O3 | CaO | MgO | K2O | BaO | Na2O | S | P | Fe | Ti | C | As | Sb |

| Content/% | 0.20 | 2.89 | 4.88 | 46.60 | 7.18 | 2.18 | 0.67 | 2.16 | 7.5 | 0.16 | 8.90 | 0.021 | 4.50 | 0.26 | 0.40 | <0.05 | 0.15 |

表2 原矿中各矿物的相对含量

Table 2 Main mineral contents in the raw ore

| Minerals | Galena | Sphalerite | Copper minerals | Pyrite | Quartz | Barite | Sericite | Chlorite | Orthoclase, barium feldspar | Others |

| Content/% | 3.01 | 6.94 | 0.51 | 10.00 | 32.10 | 11.01 | 7.00 | 5.00 | 20.00 | Balance |

2 浮选实验研究

通过对原矿矿石性质的研究, 该矿床属复杂的铜铅锌多金属矿床, 有价组分多且含量较高嵌布关系相当复杂, 进而导致铜、 铅、 锌矿物的选矿分离存在一定困难。

2.1 浮选方案的确定

对3个不同磨矿条件下主要有价矿物的解离度进行了测定, 结果见表3。

由表3可见, 通过一段细磨, 可以实现主要有价金属的较好解离。 当磨矿细度为小于0.074 mm的含量大于85%时, 各有价金属单体解离度都达85%左右, 故选择全优先浮选(铜铅锌顺序优先浮选)方案。

2.2 铜粗选条件实验

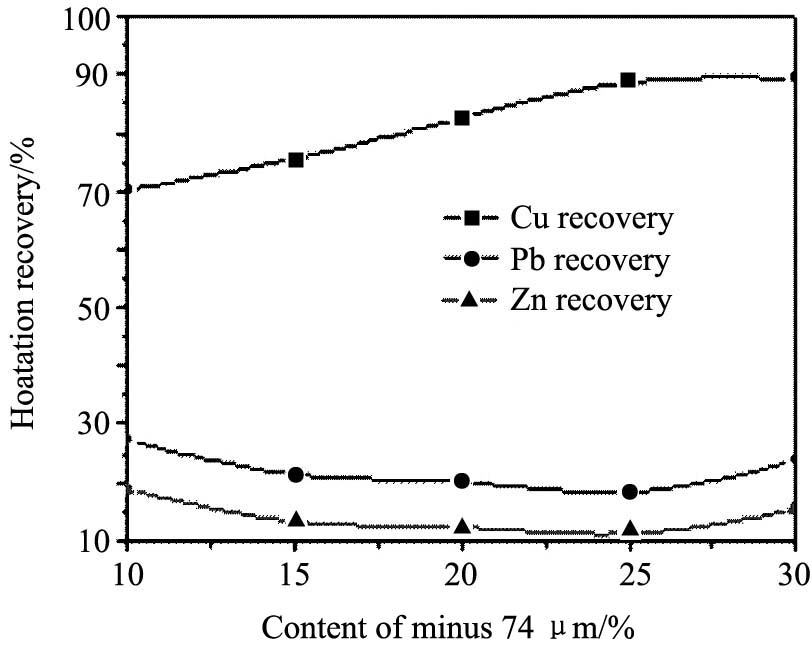

2.2.1 磨矿细度实验 首先进行了铜粗选的探索实验, 试验流程见图1, 实验结果见图2。

由图2可知, 随着磨矿细度的增加, 铜精矿中铜浮选回收率不断上升, 当磨矿细度小于0.074 mm的含量大于85%以后, 增加幅度减小, 而铜精矿中铅、 锌的夹带先增加后减少, 综上, 选择适宜的磨矿细度为小于0.074 mm的含量大于85%。

表3 不同磨矿细度下有价金属矿物的解离度测定

Table 3Liberation degrees of useful minerals under different particle size/%

| Grinding particle size |

Sphalerite liberation degree |

Chalcopyrite liberation degree |

Galena liberation degree |

| (80%)<74 μm | 85.04 | 80.02 | 78.05 |

| (85%)<74 μm | 92.53 | 87.02 | 84.56 |

| (90%)<38 μm | 98.83 | 93.12 | 90.03 |

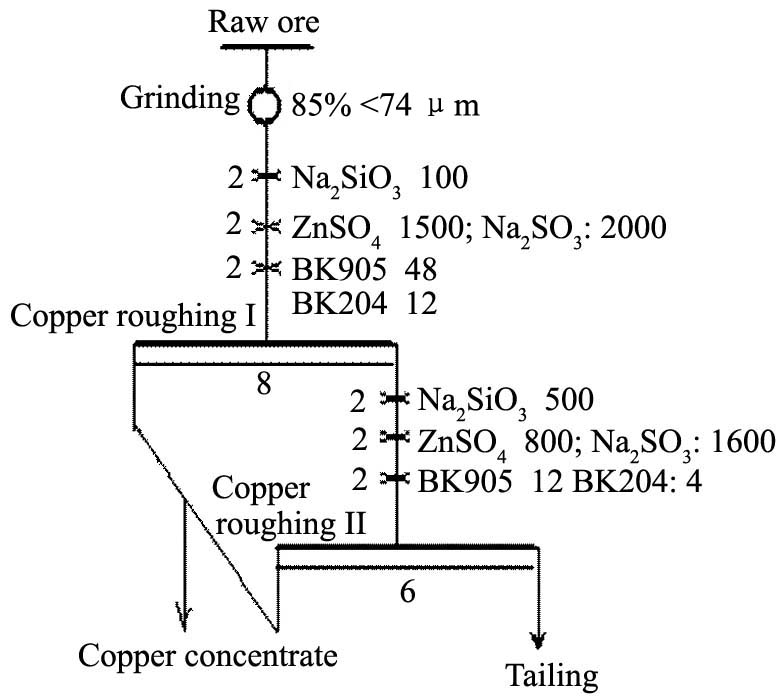

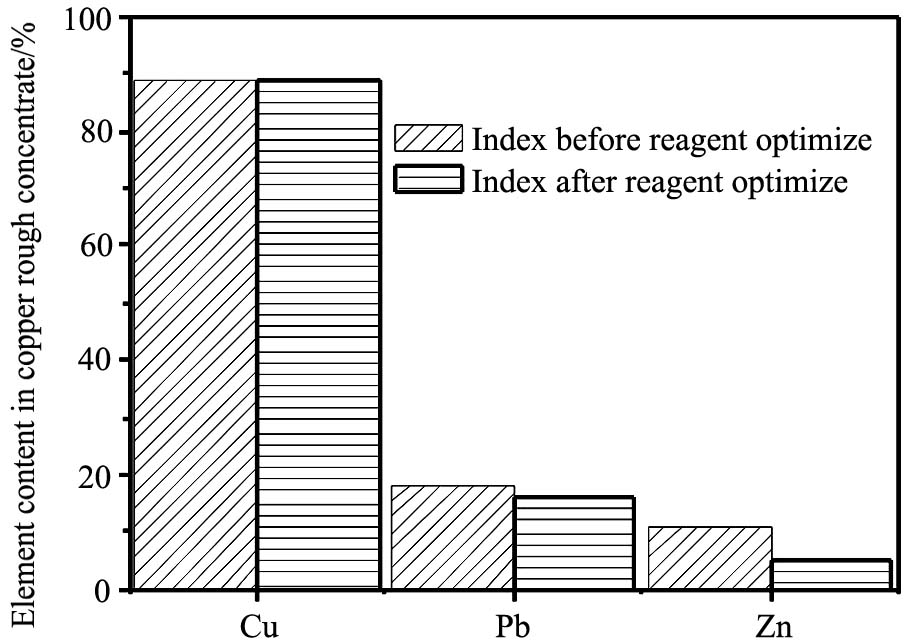

2.2.2 铜粗选药剂优化实验 从上面的实验可知, 尽管铜粗精矿中铜的回收率比较高, 但是其中的铅、 锌损失也比较大。 因此, 添加亚硫酸钠和硫酸锌配合, 并用新型铜矿物捕收剂BK905和起泡剂BK204选择性地捕收铜矿物, 试验流程见图3, 实验结果见图4。

从图4可知, 添加亚硫酸钠和硫酸锌配合, 并用新型铜矿物捕收剂BK905和起泡剂BK204选择性地捕收铜矿物, 可以在铜粗精矿中铜的回收率基本不变的情况下, 使铅矿物的上浮率从18.37%降低到16.07%, 锌矿物的上浮率从11.21%降低到5.32%, 大大地降低了铜粗精矿中铅、 锌的夹杂。

图1 优先选铜探索试验流程

Fig.1 Exploration experiment flow of selective copper flotation (unmark unit: g·t-1)

图2 铜粗精矿中各有价元素的回收率

Fig.2 Recovery of each element in copper rough concentrate

图3 铜粗选药剂优化试验

Fig.3 Reagent optimization test in copper rough floatation(unmark unit: g·t-1)

图4 药剂优化前后铜粗精矿中有价元素回收率对比

Fig.4 Element recovery in Cu rough concentrate before and after reagent optimization

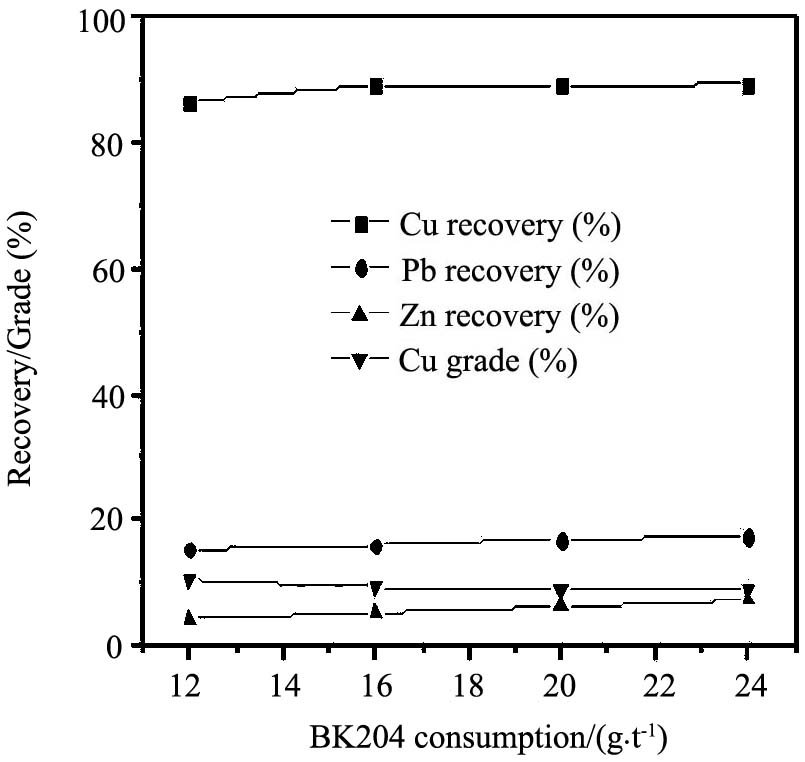

2.2.3 选铜药剂BK905和BK204的药剂用量实验 BK905为非极性油酯类捕收剂, 对硫化铜类矿物具有捕收能力强。 它对其他矿物主要是物理吸附, 对黄铜矿等铜矿物为化学吸附, 因此, 对铜矿物的捕收选择性好。 BK204为杂醇类起泡剂, 泡沫较2号油性脆, 选铜时不易夹杂其他矿物, 特别适合铜、 铅、 锌多金属矿的处理。 铜粗选分两次加药, 实验流程同图3, 考察了两次加药BK905和BK204的总用量对铜精矿的品位和铜精矿中铜、 铅、 锌回收率影响, 实验结果分别见图5和6。

从图5可知, 当BK905药剂用量为60(48+12) g·t-1时, 铜的回收率为88.89%, 当药剂总量低于60 g·t-1时, 尽管铜粗精中的铅、 锌含量略低, 但铜回收率也明显降低; 继续增加BK905用量时, 铜回收率增加不明显, 但铜粗精中铅、 锌含量呈上升趋势, 且铜品位下降较明显。 因此, 最适宜的BK905用量为60 g·t-1。 类似地, 从图6可知, 最适宜的BK204用量为16 g·t-1。

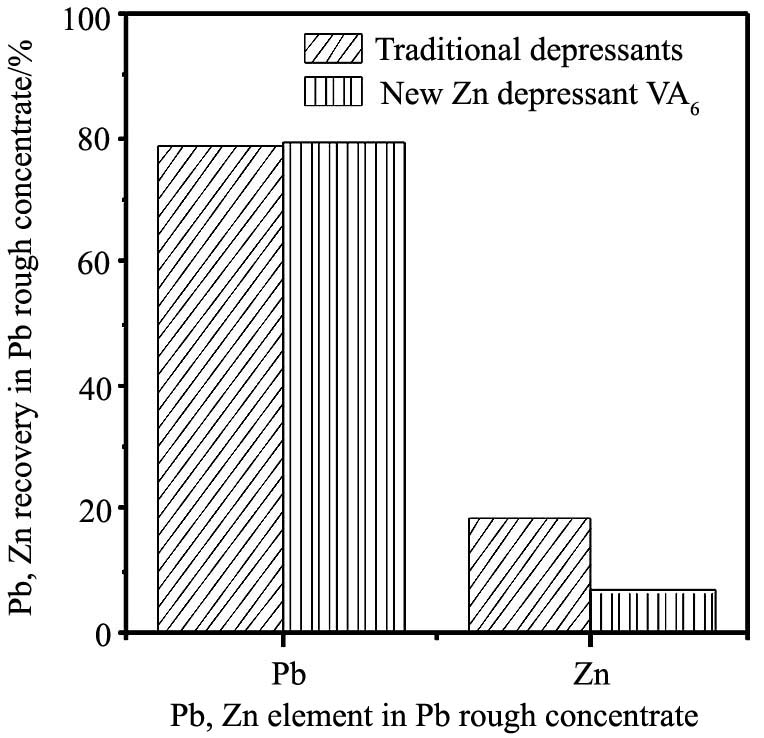

2.2.4 新型抑制剂VA6与传统抑制剂对比实验 选铜的尾矿添加锌矿物的抑制剂进行选铅, 进行新型抑制剂VA6和传统抑制剂硫酸锌和亚硫酸钠组合进行对比。 VA6的用量为100 g·t-1, 传统抑制剂用量为3500 g·t-1(硫酸锌和亚硫酸钠用量为2∶1)。 选用的选铅捕收剂为BK906和乙硫氮, 用量分别为10和5 g·t-1, 实验结果见图7。

图5 BK905用量对铜粗精指标的影响

Fig.5 Effect of BK905 consumption on Cu rough concentrate index

图6 BK204用量对铜粗精指标的影响

Fig.6 Effect of BK204 consumption on Cu rough concentrate index

图7 新型抑制剂V6和传统抑制剂对比

Fig.7 Comparst of new and traditional depressants

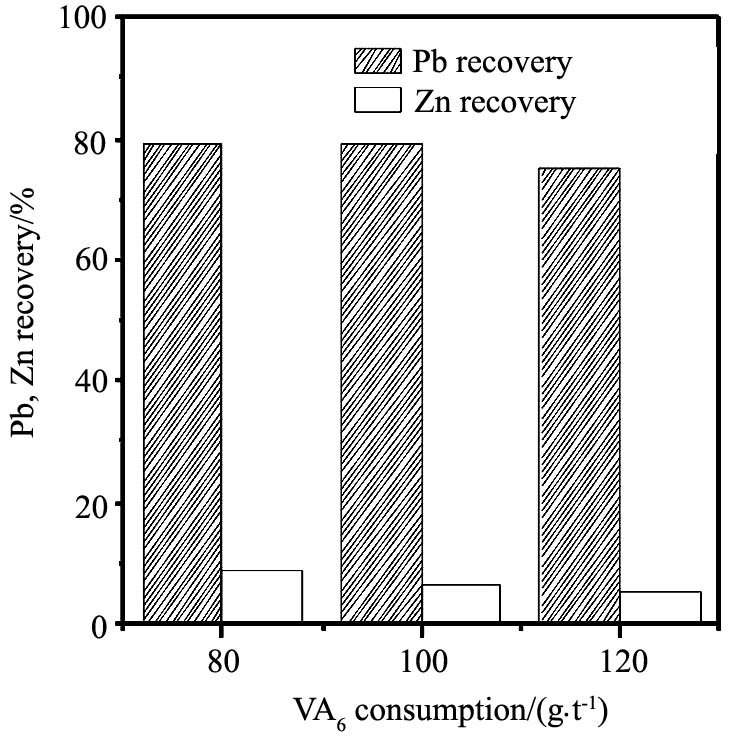

图8 VA6用量对铅粗精中Pb, Zn影响

Fig.8 Effect of VA6 consumption on Pb and Zn contents in Pb rough concentrate

由图7可知, 采用新型抑制剂VA6可以在铅回收率基本不变的情况下, 将铅粗精矿中锌的含量从18.69%下降到6.73%, 大大降低了铅粗精矿中锌矿物的夹带。 这样, 一方面可以大大提高铅精矿的质量, 另一方面很大程度地减少锌金属量的损失。

VA6为新型有机小分子抑制剂, 对闪锌矿、 黄铁矿等的抑制能力极强, 而对方铅矿没有抑制作用, 其表面的基团能在被抑制矿物表面形成亲水膜, 阻止捕收剂在矿物表面吸附, 从而达到抑制矿物的目的。 VA6用量对铅粗精矿指标的影响见图8。

从图8可知, 当VA6用量超过100 g·t-1时, 随着铅粗精中锌回收率的降低, 铅回收率也明显降低, 可见, 此时部分铅、 锌并未解离, 要想在确保铅回收率的同时降低铅粗精中的锌含量, 应采取铅粗精再磨措施。

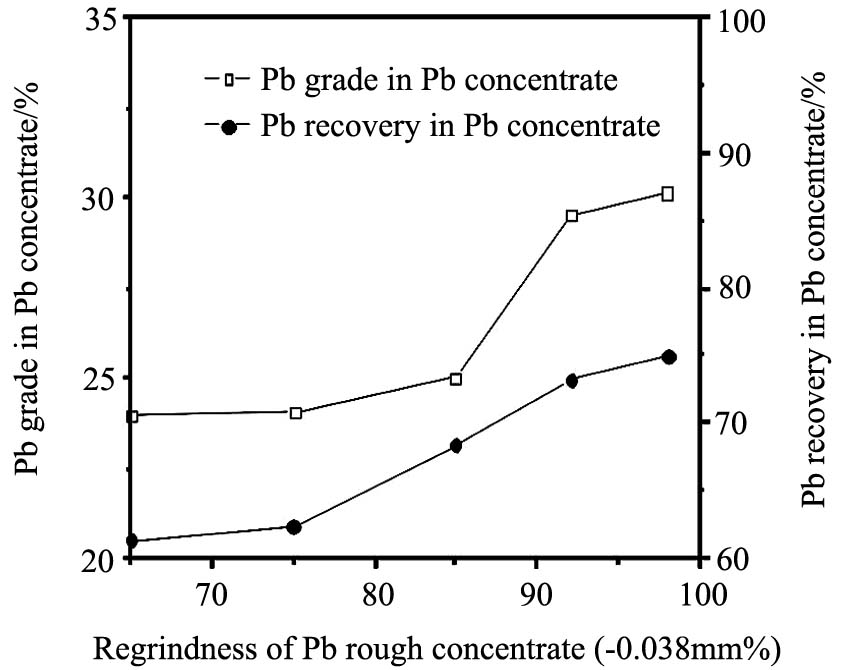

2.2.5 铅粗精矿再磨实验 由于该矿石中铅的嵌布粒度细, 但磨矿细度太细会导致成本太大, 因此考虑直接从铜尾矿选铅, 然后将铅粗精进行再磨, 铅粗精矿再磨可能提高铅精矿品位

从图10可知, 当铅粗精矿再磨细度达到-0.038 mm92%时, 铅精矿品位和回收率基本不变, 此时, 铅粗精再磨精选一次后得到的铅精矿品位为29.52%, 回收率为73.21%。

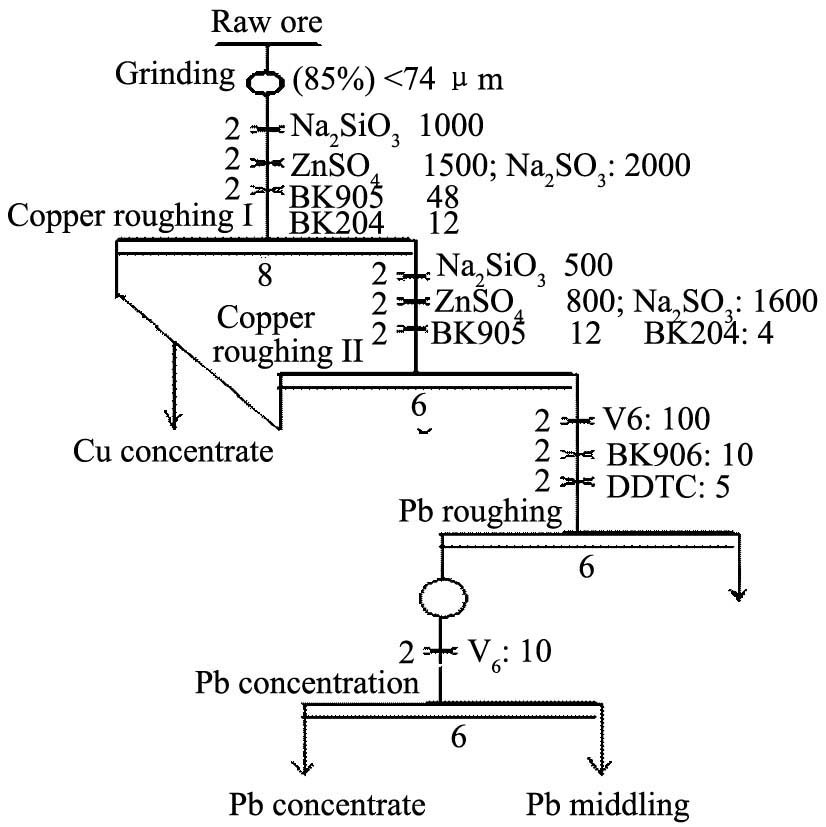

2.3 闭路实验

在前述实验的基础上, 对铜粗精进行2次精选, 铅粗精进行4次精选, 锌粗精进行3次精选进行闭路实验, 实验结果见表4。

图9 铅粗精再磨磨矿细度实验流程

Fig.9 Flowsheet of Pb rough concentrate regrinding (unmark unit: g·t-1)

图10 铅粗精再磨磨矿细度实验结果

Fig.10 Result of Pb rough concentrate regrinding

表4 闭路实验结果

Table 4 Closed-circuit test results

| Products | Yield/% | Grade/% | Recovery/% | ||||

| Cu | Pb | Zn | Cu | Pb | Zn | ||

| Cu concentrate | 0.90 | 18.34 | 6.93 | 9.83 | 81.08 | 2.15 | 1.82 |

| Pb concentrate | 4.18 | 0.17 | 58.09 | 4.93 | 3.49 | 83.70 | 4.24 |

| Zn concentrate | 8.23 | 0.15 | 1.30 | 51.96 | 6.06 | 3.69 | 87.89 |

| Tailing | 86.69 | 0.02 | 0.35 | 0.34 | 9.37 | 10.46 | 6.06 |

| Raw ore | 100.00 | 0.20 | 2.90 | 4.87 | 100.00 | 100.00 | 100.00 |

3 结 论

1. 添加亚硫酸钠, 并且亚硫酸钠和硫酸锌以合适的比例使用, 采用新型捕收剂BK905和BK204, 能够比较有效地抑制铅、 锌, 降低铅和锌的上浮量, 提高铜产品质量。

2. 将铅粗精矿再磨, 有利于铅精矿质量的提高。

3. 采用了更加适合的新型抑制剂VA6, 闭路试验结果为铜精矿品位18.34%, 回收率81.08%; 铅精矿品位58.09%, 铅回收率为83.70%; 锌精矿品位51.96%, 锌回收率87.89%。

参考文献