大型数控滚齿机热误差补偿建模

王时龙,杨勇,周杰,康玲,雷松,李川

(重庆大学 机械传动国家重点实验室,重庆,400044)

摘 要:

滚齿机,提出滚刀与工件主轴中心距热误差计算新模型,建立热误差实验检测系统,进行热误差与温度的关系实验;在此基础上,采用模糊聚类与多元线性回归法建立滚刀与工件主轴中心距热误差补偿模型;将补偿模型与实验数据进行对比分析,揭示滚齿机热误差规律,得到热误差随加工温度变化曲线。研究结果表明:经热误差理论、实验及补偿模型值比较,三者热相对误差均低于5%,验证了所建立热误差补偿模型的正确性与有效性,表明该热误差补偿模型精度高,实用性及鲁棒性强,可为滚齿机热误差预测、控制及实时补偿提供有益参考与指导。

关键词:

中图分类号:TG61+2 文献标志码:A 文章编号:1672-7207(2011)10-3066-07

Modeling of thermal error compensation of large-scale numerical control gear hobbing machine

WANG Shi-long, YANG Yong, ZHOU Jie, KANG Ling, LEI Song, LI Chuan

(State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China)

Abstract: A novel model of thermal error was proposed to calculate the centre distance of hob and workpiece spindle of large-scale numerical control (NC) gear hobbing machine, and then a set of experimental system was established for testing thermal error and temperature. Based on the above researches, the thermal error compensation model of the centre distance of hob and workpiece spindle of gear hobbing machine were set up by adopting the methods of fuzzy clustering and multi-linear regressions. In order to reveal the thermal error law of gear hobbing machine, the experimental data and thermal error compensation model were also studied after testing a certain type large-scale NC gear hobbing machine, obtaining the curve of relationship between thermal error and machining temperature ultimately. The average value of theory and error compensation model were compared with experimental data of thermal error of centre distance of hob and workpiece spindle of thermal balance of gear hobbing machine. The results show that the relative errors of the results are all lower than 5%. The analysis validates the effectiveness and validity of the novel theory model and the thermal error compensation model and indicates the high precision, good practicability and the robustness of the thermal error compensation model, which has great reference value and instructive significance for thermal error prediction , control and real time compensation on NC gear hobbing machine.

Key words: large-scale NC gear hobbing machine; thermal error; fuzzy clustering; multi-linear regressions; compensation model

大型数控滚齿机主要用于加工风力发电、航空及船舶等领域的大型、高精度齿轮,因工件尺寸大、加工时间长、成本高,故如何提高大齿轮加工精度成为关注焦点。滚齿机由电机、切削及导轨摩擦等引起的热源多且复杂,长时间加工使机床产生大量的热,导致床身、立柱及主轴等主要部件产生热变形,严重影响齿轮加工精度[1-3]。随着滚齿机结构设计及制造技术的不断完善,其几何误差得到有效控制,致使机床热变形引起的误差较大,占总误差的70%[4-6]。目前,就如何实现预测、控制及实时补偿大型数控滚齿机,由热变形引起的加工误差(以下简称热误差)已成为主要研究领域[7-8],而其中对建立高精度、实用的热误差补偿模型是关键。多年来,许多学者为了得到精度高、鲁棒性强的机床误差补偿模型,一方面将神经网络、模糊控制、灰度理论等人工智能方法用于机床误差建模;另一方面,从建模策略入手,提出在线建模和自动建模等方法以提高模型的鲁棒性[9-10]。Kim等[11]运用有限元方法建立了机床滚珠丝杠系统的温度场模型。这些研究对机床热误差补偿模型的建立方法提出了有益的尝试,但由于大型滚齿机热误差产生原因多而复杂,并与温度变量间相互影响,并具有一定的相关性和耦合关系,故仅靠纯理论分析来建立高精度的热误差补偿模型相当困难,且也不适用。滚齿机加工精度主要取决于滚刀与工件主轴中心距位移变化,掌握其中心距热误差规律,是建立滚齿机补偿模型的关键。因此,为了揭示滚齿机热误差规律及建立精确的热误差补偿模型,本文作者针对某型号大型数控滚齿机,在其滚刀与工件主轴中心距热误差计算新模型基础上,建立热误差实验物理模型与平台,并对热误差与温度进行实验测试。在理论与实验基础上,利用模糊聚类法对温度变量测点进行优选,运用多元线性回归法建立滚刀与工件主轴中心距热误差补偿模型。最后,通过对滚刀与工件主轴中心距热误差实验数据的分析,揭示中心距热误差规律;为了验证中心距热误差计算模型及回归补偿模型的正确性与有效性,将实验、计算新模型及回归补偿模型三者的热误差进行分析与比较。

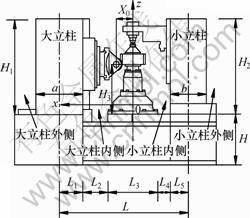

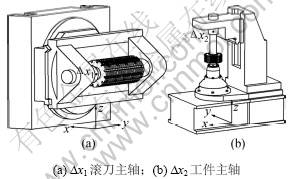

1 大型数控滚齿机滚刀与工件主轴中心距热误差计算新模型

滚齿机在工作过程中产生热量,经对流、传导、辐射后,一部分热扩散到空气中,其余大部分热被冷却液、床身及立柱等主要部件吸收。由于滚齿机结构复杂且受热不均匀,其温度分布不均衡产生温度梯度,使吸热的床身发生热变形伸长、立柱产生倾斜及弯曲热变形,造成滚刀与工件主轴中心距发生变化,引起加工件误差(简称中心距热误差或x方向的齿轮齿向误差),进而影响齿轮加工精度。图1所示为某型号大型数控滚齿机结构简图,其热变形示意图如图2所示。

根据图1和图2,对大型数控滚齿机滚刀与工件主轴中心距热误差?x计算进行了详细推导[12],其公式为:

![]()

(1)

(1)

式中:?x1为床身与大立柱热变形引起的滚刀主轴位置偏差;?x2为床身与小立柱热变形引起的工件主轴位置偏差;λ为床身与立柱材料热膨胀系数;E为材料弹性模量;Li为床身第i段长度;Ti为床身或立柱的第i分区段平均温度;T0为床身下表面温度;H为床身高度;H3为切削点离床身上表面高度;a为大立柱厚度;b为小立柱厚度。

图1 某型号大型数控滚齿机结构简图

Fig.1 Structure of large-scale NC gear hobbing machine

图2 某大型数控滚齿机热变形示意图

Fig.2 Thermal deformation of large-scale gear hobbing machine

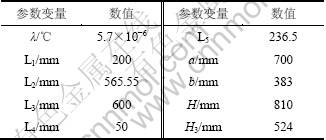

为便于计算滚刀与工件主轴中心距热误差理论值,表1给出了图2中某型号的大型数控滚齿机部分结构参数。

表1 滚齿机结构参数

Table 1 Structural parameter of gear hobbing machine

2 滚齿机热误差与温度测试实验

2.1 实验原理

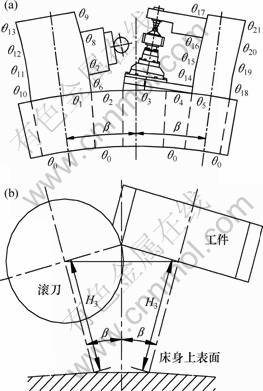

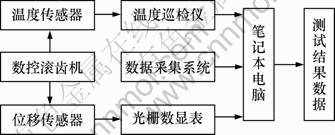

滚齿机热误差实验中,采用贴片式铂电阻温度传感器测量床身上下表面、立柱内外侧温度,运用光栅位移传感测试立柱上、下端或滚刀、工件主轴径向(x向)热变形位移(热误差),实验原理如图3所示。温度与位移测试数据通过带有RS232串口的温度巡检仪与光栅数显表进行采集,运用C++语言开发的数据采集系统,将测试数据自动显示与保存到计算机中。

图3 数控滚齿机热误差实验原理图

Fig.3 Experiment principle of thermal error on NC gear hobbing machine

2.2 热误差实验仪器布置

为使测量精确,在滚齿机上需测温的位置处涂抹导热硅脂,将温度传感器贴到导热硅脂上,再用圆片磁铁将温度传感器吸附到机床上该测温点处。光栅位移传感器测头沿x向垂直顶到测量部位表面,经装在机床上的磁力表座将光栅位移传感器固定。

2.3 滚齿机热误差与温度实验值

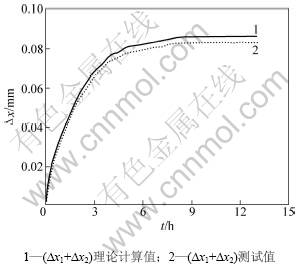

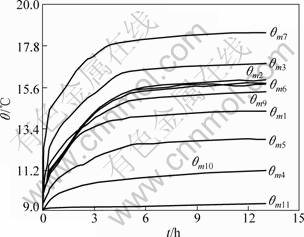

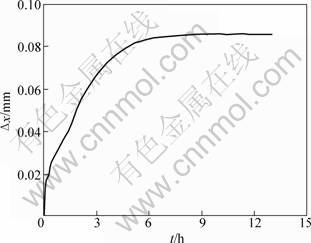

实验环境温度为9.12 ℃,温度传感器(型号Pt100)精度为0.01 ℃,位移传感器(型号TG105)精度为0.1 mm。通过实验测出温度Ti(i=1,…,21),Tmi(i=1,…,11)及滚刀与工件主轴径向热误差。将测出的滚刀与工件主轴热误差值求和,即得滚刀与工件主轴中心距热误差实验值。由于实验数据较多,故图4仅给出了滚齿机热误差实验与理论值曲线,图5仅给出了建模所需温度实验值曲线。由图4与图5知:滚齿机在相同转速下,加工同一批齿坯连续滚齿13 h中,在前4.5 h,滚刀与工件主轴中心距热误差、机床温度都随滚齿时间的增加而快速地增大;在4.5~6.0 h,曲线变化减小且趋于平缓,此时机床几乎处于热平衡状态;6 h后,滚齿机床达到热平衡,此时热误差与温度曲线随加工时间的变化几乎呈直线状态,热误差分别在机床热平衡的各自平均值附近波动且变化幅度不大。由图5可知:两主轴中心距热误差理论变化规律与实际变化规律是一致的。

图4 滚刀与工件主轴中心距热误差理论与测试数据曲线

Fig.4 Theory and testing data of thermal error of centre distance

图5 滚齿机测试温度变化曲线图

Fig.5 Testing temperature of gear hobbing machine

3 滚齿机滚刀与工件主轴中心距热误差补偿模型的建立

3.1 温度变量测点优选

以某大型数控滚齿机为对象,在机床关键受热部位布置11个温度传感器,设其为θm1,θm2,…,θm11 (冷却液)。在滚齿加工中,工件径向误差是影响加工精度的主要因素,故热误差实验测量与建模主要考虑x方向。光栅位移传感器在滚刀与工件主轴径向测点位置如图6所示(实验值见图4),滚齿机上温度测点布置如图7~8所示(实验值见图5)。

图6 滚刀与工件主轴径向热变形位移测点布置示意图

Fig.6 Measuring point layout of thermal deformation displacement of hob and workpiece spindle

图7 滚齿机温度测点布置示意图

Fig.7 Temperature points layout of gear hobbing machine

图8 滚齿机温度测点布置示意图

Fig.8 Temperature points layout of gear hobbing machine

滚齿机结构与受热都较复杂,床身温度分布不均使各热源出现交互现象,故在热误差补偿建模中,布置了多个温度传感器,而各个温度变量间相互影响具有一定相关性与耦合关系,会降低补偿模型精确性和鲁棒性。因此,为了得到精确、鲁棒性强的热误差补偿模型,建模时需先对温度变量进行分类优选,再将优选的温度变量用于建模。由模糊聚类法原理[12],将各温度变量分别与滚刀与工件主轴中心距热误差进行相关性分析,把2个或几个温度变量与热误差间的相关系数相近的归为一类,然后,根据实际工况与相关系数分别从每类中选出相关系数最大的温度变量作为该类代表,最后,将每类中选出来的温度变量组成一个温度变量组用于热误差补偿建模。各温度变量测点与两主轴中心距热误差间相关系数计算公式为:

(2)

(2)

其中:i=1,2,…,n;j=n-1,i≠j;![]() ,

,![]() ;rTX为温度变量与热误差间相关系数;

;rTX为温度变量与热误差间相关系数;

θmi为第i个样本温度(℃);![]() 为温度变量平均值(℃);Xi为热误差第i个样本值(mm);

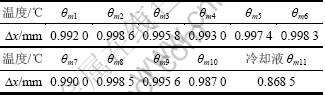

为温度变量平均值(℃);Xi为热误差第i个样本值(mm);![]() 为热误差平均值(mm)。由以上方法可得各温度变量测点θmi与热误差?x的相关系数rTX如表2所示。

为热误差平均值(mm)。由以上方法可得各温度变量测点θmi与热误差?x的相关系数rTX如表2所示。

表2 滚刀与工件主轴中心距热误差?x(mm)跟温度变量θmi(℃)相关系数rTX

Table 2 rTX variables between temperature and thermal error

由聚类法和相关系,将温度变量θmi分为4类:{θm2 θm5 θm6 θm8},{θm1 θm3 θm4 θm9},{θm7 θm10}和{θm11},再从各类中分别选出相关系数最大的变量作为代表用于建模。滚刀与工件主轴中心距径向热误差?x建模优选温度变量为:θm2,θm3,θm7和θm11(冷却液)。

3.2 多元回归法建立热误差补偿模型

将优选的温度变量测点,采用多元线性回归-最小二乘法建立滚刀与工件主轴中心距热误差关于温度变量的补偿模型。两主轴中心距热误差?x与优选温度自变量θm2,θm3,θm7,θm11的内在联系是线性的,故可通过多元线性回归法建立多个温度变量输入与1个方向上的热误差?x输出的线性回归模型。每个温度自变量通过实验得到k(k=1,2,…,n)组样本观测数据θm(k2),θm(k3),θm(k7)和θm(k11),则有如下线性方程组:

(3)

(3)

由方程式(3)可得到滚刀与工件主轴中心距热误差与温度变量的多元线性回归数学模型为:

X=TA+ε (4)

其中:

;

; ;

; ;

; 。

。

矩阵中,A0,A1,…,A4为5个待估计的总体回归参数,温度变量θm2,θm3,θm7和θm11的k组样本数据是通过实验精确测量出来的;ε1,ε2,…,εk是k组相互独立且服从同一正态分布k(0,σ)的随机变量。

设a0,a1,…,a4分别是可估参数A0,A1,…,A4的最小二乘估计值,则回归方程为:

![]() (5)

(5)

由最小二乘法原理可知,要使热误差Δxk的观测值达到最小,则有:

(6)

(6)

将实验测量的每个温度与热误差的k组样本观测值代入式(6),解出回归参数a0,a1,…,a4代入方程式(5),便得到滚齿机滚刀与工件主轴中心距径向热误差与温度变量间的补偿模型方程为:

![]()

![]() (7)

(7)

为了能直观反映滚齿机滚刀与工件主轴中心距径向热误差补偿模型与机床温度的关系,将方程(7)转换成滚刀与工件主轴中心距热误差补偿模型关于温度变量θm2(相关系数最大)的方程为:

![]()

![]() (8)

(8)

其中:![]() ;

;![]() ;

;![]() 。根据温度测试值,通过数学权重方法来确定α1,α2及α3。

。根据温度测试值,通过数学权重方法来确定α1,α2及α3。

4 滚齿机热误差补偿模型分析

根据滚齿机滚刀与工件主轴中心距热误差实验数据与补偿模型(7),可得热误差补偿模型计算值与时间的关系曲线,如图9所示。可见:其曲线变化规律与滚齿机的温度、热误差实验及理论数据变化规律相同。

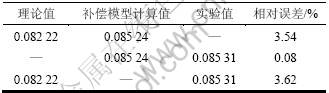

由表3与图9可知:滚齿机达热平衡时,滚刀与工件主轴中心距热误差理论平均值为0.082 22 mm,补偿模型计算平均值为0.085 24 mm,实验平均值为0.085 31 mm,热误差理论值与补偿模型值相对误差为3.54%,补偿模型值与实验值相对误差为0.08%,理论值与实验值相对误差为3.62%,三者间的相对误差均低于5.00%。

由表3可知:滚刀与工件主轴中心距热误差实验值均比理论、补偿模型计算值偏高。其原因可能是在滚齿加工中,切削振动、加工环境温度、喷淋的冷却液、各种导轨摩擦及驱动工作台台面旋转的蜗轮蜗杆啮合摩擦振动等因素对高精度光栅位移传感器测头产生影响。热误差补偿模型计算值比理论值偏高的原因主要是:随滚齿时间增加,滚齿机上的各种驱动电机、导轨及传动装置的摩擦热不断增加,引起测温变量的平均值偏高。热误差补偿模型计算值在理论值与实验值之间,且三者随滚齿时间的变化规律相同。

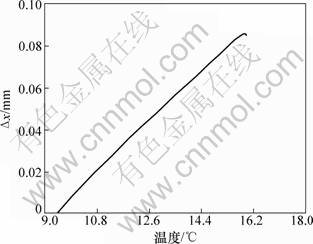

根据式(8)与所得温度,可得滚齿机滚刀与工件主轴中心距热误差补偿值与温度θm2的关系曲线,如图10所示。由图10可知:滚刀与工件主轴中心距热误差补偿值随机床温度的增大而不断地增大,曲线斜度约为40°且接近直线。而热误差补偿值增长变化过程中,曲线有轻微波动。其原因是在滚齿过程中,机床的切削与部件摩擦振动使实验测量的热误差样本数据存在一定偏差,导致热误差补偿模型与温度曲线增长过程出现轻微波动现象。从图10可知:在温度θm2约为9.5 ℃时,滚刀与工件主轴中心距开始出现热误差;当θm2约15.75 ℃时,机床开始进入热平衡阶段,且热误差在平均值0.085 24 mm附近波动;在机床加工13 h时,当θm2增加到约15.95 ℃,两主轴中心距热误差达到最大,约为0.085 76 mm。在θm2约为9.5 ℃时,滚刀与工件主轴中心距才开始出现热误差的原因主要为:一是在滚齿加工初期,机床发热量不大,温度梯度较小,床身、立柱未产生热变形或热变形还很小;二是切削振动、滚刀主轴与刀架之间有一定空隙间距将很小或不明显的热变形量抵消,使得滚刀与工件主轴中心距在室温与9.5 ℃之间没出现热变形误差。

图9 滚刀与工件主轴中心距热误差补偿值变化曲线图

Fig.9 Thermal error compensation of centre distance

表3 滚齿机热平衡时的滚刀与工件主轴中心距热误差理论、补偿模型与实验平均值比较

Table 3 Average value of theory and error compensating model compared with experimental data of thermal error mm

图10 主轴中心距热误差补偿模型与温度变量θm2关系曲线图

Fig.10 Relationship between between temperature θm2 and thermal error compensating model value of centre distance

由以上分析可知:当滚齿机达到热平衡后,滚刀与工件主轴中心距热误差理论值、补偿模型计算值及实验的平均值这三者的相对误差均低于5.00%,验证了提出的滚刀与工件主轴中心距热误差计算模型及所建补偿模型的正确性与有效性,表明该热误差补偿模型精度高,鲁棒性强,具有实用性,可为滚齿机由热变形引起齿轮齿向误差的预测、控制及实时补偿提供有益的参考与指导。

5 结论

(1) 针对大型数控滚齿机由热变形引起的加工误差问题,以某型号大型数控滚齿机为对象,提出了滚刀与工件主轴中心距热误差计算模型。该模型可直接计算滚刀与工件主轴中心距热误差。为了验证热误差计算模型,建立了热误差与温度实验检测系统,测试与分析了热误差与温度,揭示了滚齿机热误差规律。

(2) 在滚齿机热误差理论与实验研究基础上,运用模糊聚类法对机床温度测点进行了优选,采用多元回归法建立了滚刀与工件主轴中心距热误差补偿模型方程。分析并比较主轴中心距热误差理论、实验及补偿模型计算的平均值发现,三者间的相对误差均低于5%,验证了所建热误差补偿模型的正确性与有效性,表明该补偿模型精度高,鲁棒性强,可为大型数控滚齿机加工齿轮的齿向热误差预测、控制及实时补偿提供参考与指导。

参考文献:

[1] WANG Hui, HUANG Qiang, YANG Hong. In-line statistical monitoring of machine tool thermal error through latent variable modeling[J]. Journal of Manufacturing Systems, 2006, 25(4): 279-292.

[2] KANG Yuan, CHANG Chuan-wei, HUANG Yuan-rue, et al. Modification of a neural network utilizing hybrid filters for the compensation of thermal deformation in machine tools[J]. International Journal of Machine Tools and Manufacture, 2007, 47(2): 376-387.

[3] XU Min, JIANG Shu-yun, CAI Ying. An improved thermal model for machine tool bearings[J]. International Journal of Machine Tools and manufacture, 2007, 47(1): 53-62.

[4] WU Hao, ZHANG Hong-tao, GUO Qian-jian, et al. Thermal error optimization modeling and real-time compensation on a CNC turning center[J]. Journal of Materials Processing Technology, 2008, 207(1/3): 172-179.

[5] ZHAO Hai-tao, YANG Jian-guo, SHEN Jin-hua. Simulation of thermal behavior of a CNC machine tool spindle[J]. International Journal of Machine Tools and Manufacture, 2007, 47(6): 1003-1010.

[6] Donmez M A, Hahn M H, Soons J A. A novel cooling system to reduce thermally-induced errors of machine tools[J]. CIRP Annals-Manufacturing Technology, 2007, 56(1): 521-524.

[7] 应济, 陈子辰. 重型机床的热变形控制研究[J]. 机械科学与技术, 1998, 17(4): 623-625.

YING Ji, CHEN Zi-chen. Research on thermal deformation control methods of heavy-type machine tools[J]. Mechanical Science and Technology, 1998, 17(4): 623-625.

[8] NI Jun. CNC machine accuracy enhancement through real-time error compensation[J]. ASME Journal of Manufacturing Science and Engineering, 1997, 119(4): 717-725.

[9] Yang J G, Ren Y Q , Du Z C. Robust model and real-time compensation for the thermal error on a large number of CNC turning centers[J]. Key Engineering Materials, 2004, 25(26): 756-760.

[10] KANG Yuan, CHANG Chuan-wei, Huang Y R, et al. Modification of a neural network utilizing hybrid filters for the compensation of thermal deformation in machine tools[J]. International Journal of Machine Tool & Manufacture, 2007, 47(2): 376-387.

[11] Kim S K, Cho D W. Real time estimation of temperature distribution in a ball-screw system[J]. International Journal of Machine Tools and Manufacture, 1997, 37(4): 451-464.

[12] 谢季坚, 刘承平. 模糊数学方法及其应用[M]. 武汉: 华中科技大学出版社, 2005.

XIE Ji-jian, LIU Chen-ping. Method and application of fuzzy mathematics[M]. Wuhan: Huazhong University of Science and Technology Press, 2005.

(编辑 陈灿华)

收稿日期:2010-10-29;修回日期:2010-12-28

基金项目:国家科技重大专项(2009ZX04001-081);重庆市科技攻关计划项目(XSTC2011AB3055);国家杰出青年科学基金资助项目(50925518)

通信作者:杨勇(1980-),男,四川安岳人,博士研究生,从事机电一体化及数控技术与装备自动化研究;电话:023-65106436;E-mail:yangycqu@163.com

摘要:针对某大型数控滚齿机,提出滚刀与工件主轴中心距热误差计算新模型,建立热误差实验检测系统,进行热误差与温度的关系实验;在此基础上,采用模糊聚类与多元线性回归法建立滚刀与工件主轴中心距热误差补偿模型;将补偿模型与实验数据进行对比分析,揭示滚齿机热误差规律,得到热误差随加工温度变化曲线。研究结果表明:经热误差理论、实验及补偿模型值比较,三者热相对误差均低于5%,验证了所建立热误差补偿模型的正确性与有效性,表明该热误差补偿模型精度高,实用性及鲁棒性强,可为滚齿机热误差预测、控制及实时补偿提供有益参考与指导。