半导体集成电路用金属硅化物的制备与检测评价

北京有色金属研究总院先进电子材料研究所

摘 要:

金属硅化物广泛用于微电子器件中的源、漏、栅极与金属电极间的接触, 是制备纳米集成电路的关键材料之一。本文叙述了半导体集成电路用功能金属硅化物的相组成、界面反应和形成机制以及热蒸发、离子注入、溅射沉积、分子束外延等多种制备技术。比较了TiSi2, Co-Si2, NiSi的材料性质及其对不同技术节点集成电路性能的影响。分析了退火温度与NiSi晶体结构和晶格常数间的关系。阐述了稀土金属硅化物的生长工艺和与硅衬底间势垒及界面特性。讨论了上述金属硅化物的性能评价与缺陷, 热稳定性的检测方法。分析认为, 探索32 nm及以下技术节点极大规模半导体集成电路用新型金属硅化物已成为今后研究的主攻方向。

关键词:

中图分类号: TN304

收稿日期:2009-06-01

基金:Dow-Coning国际合作项目资助;

Preparation and Characterization of Metal Silicides Used for Semiconductor Integrated Circuits

Abstract:

Silicides are widely used as the contacts for the source, drain and gate in CMOS devices, which are also the key materials for nanoscaled integrated circuits.The phase structures, interfacial reaction, formation mechanism, as well as manufacture processing technologies such as thermal evaporation, sputtering, ion implantation and molecular beam epitaxy (MBE) were reviewed.Material properties of TiSi2, CoSi2, NiSi and effects on the device performance at different technology nodes were presented.The relationship between annealing temperatures and the lattice structures and constants of NiSi were analyzed.The growth techniques, the barrier states and the interfaces for rare earth silicides were thoroughly described.The measurement approaches and characterization on properties, defects and thermal stability of the silicides were discussed.Finally, it is worth noting that an investigation for new alternative silicides is needed for sub-32 nm advanced VLSI.

Keyword:

metal silicides;property;detection;defect;silicon technology;

Received: 2009-06-01

金属硅化物因具有良好的高温特性而广泛应用于电热元件和高温抗氧化涂层

1 金属硅化物形成机制研究

众所周知, 在硅/金属的两相相图中, 通常会有3, 4种或更多的硅化物相。 金属薄膜与硅界面间第一相的形成到目前为止始终是比较难解决的课题。 例如, Ti/Si系就有4种不同的晶相 (Ti5Si3, TiSi, C49-TiSi2和C54-TiSi2)

实际上, 在目前有明确用途的一百多种金属硅化物中, 仅贵金属、 近贵金属、 难熔和稀土金属硅化物可用于集成电路。 表1列出了2008年最新的国际半导体技术路线图 (ITRS) 关于金属硅化物的部分技术指标

表1 2008年最新ITRS关于金属硅化物的部分技术指标

Table 1 Part of the latest ITRS technology index for metal silicides of 2008

Year |

2009 | 2010 | 2011 | 2012 | 2013 | 2014 | 2015 |

Max. of silicon wafer diameter/mm |

300 | 300 | 300 | 450 | 450 | 450 | 450 |

MPU physical gate length/nm |

41 | 35 | 31 | 28 | 25 | 22 | 20 |

MPU gate length/nm |

27 | 24 | 22 | 20 | 18 | 17 | 15 |

Xj/nm |

29.0 | 26.7 | 24.7 | 22.0 | 19.8 | 18.6 | 16.9 |

Thickness of silicides/nm |

17.9 | 16.2 | 14.7 | 13.0 | 12.0 | 11.5 | 10.3 |

Silicides thin layer resistance/ (Ω·sq-1) |

9.1 | 9.9 | 10.8 | 12.1 | 13.5 | 14.4 | 15.8 |

此外, 金属硅化物生长动力学数据对于了解其与硅界面间的反应至关重要。 大多数金属硅化物的生成温度远低于合金化温度。 金属硅化物的生长既可以是扩散限制型 (厚度与时间的平方根成正比) , 也可以是界面反应限制型 (厚度与时间成正比) 。 杂质和污染往往会影响硅化物的生长速度。 Cheng等

2 金属硅化物的制备工艺与特性

硅与很多金属都可以形成稳定的化合物, 这些硅化物的重要应用之一就是作为MOS器件的电极接触及互连材料。 特别是当集成电路的光刻线宽向纳米尺度发展时, 金属硅化物材料更为不可或缺。 表2列出了几种在集成电路工业中常用的金属硅化物的合金温度和电阻率参数。 表3比较了纳米集成电路用主要金属硅化物的性能。 本节将分别简述它们的制备工艺和特性。

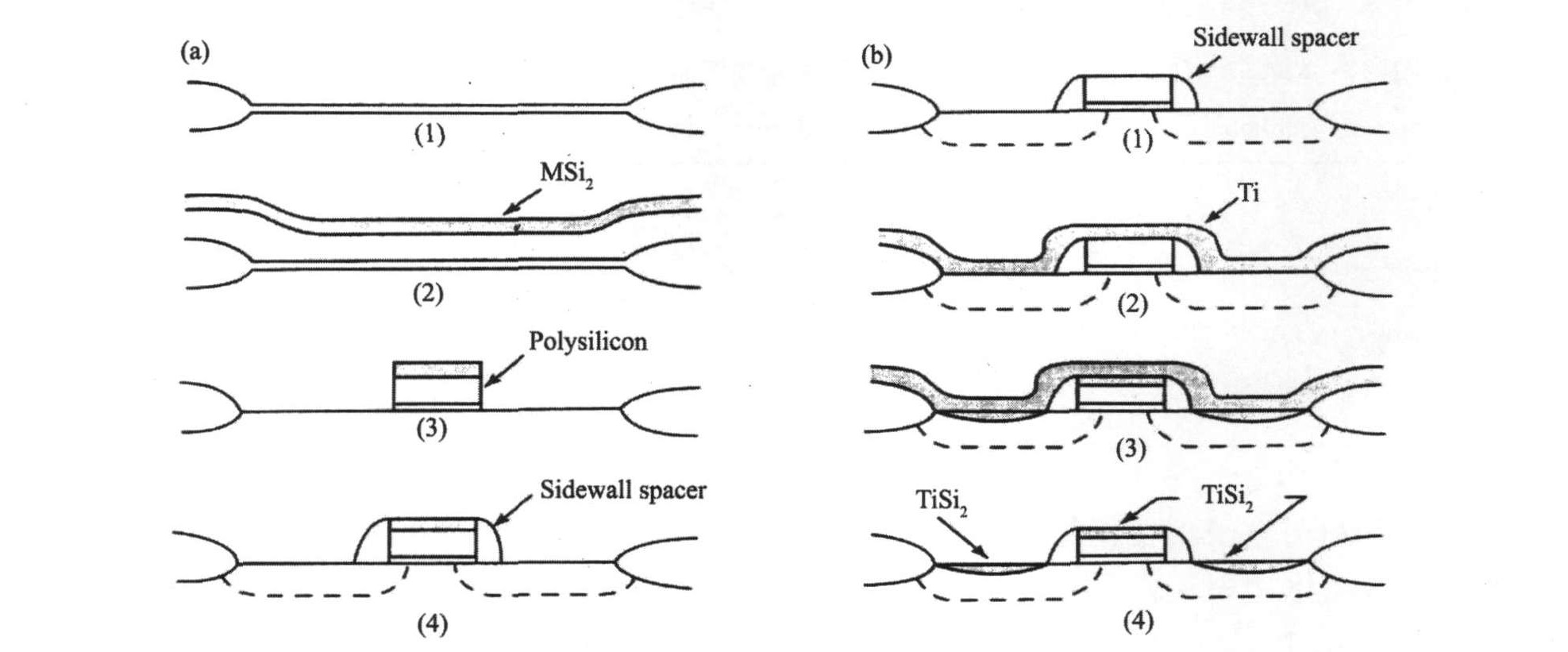

图1给出了Polycide和Salicide工艺过程示意图。

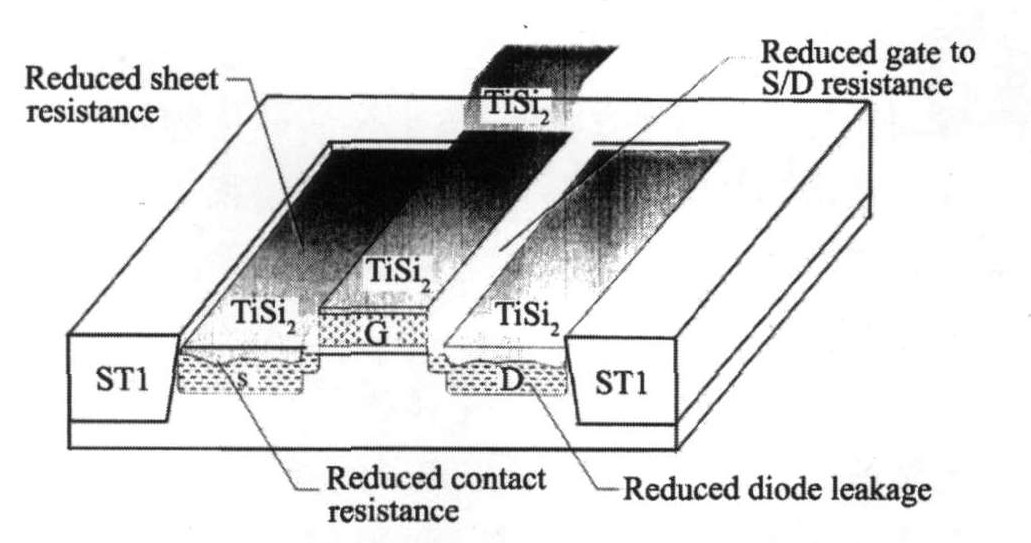

Polycide工艺过程 (图1 (a) ) : 通常在高温下, 使用高纯的难熔合金靶材, 如WSi2, TaSi2和MoSi2等进行溅射, 这些金属硅化物不但热稳定而且抗化学腐蚀。 Salicide自对准硅化物工艺过程 (图1 (b) ) : 首先制备多晶栅图形和侧壁的二氧化硅或二氧化硅隔离层; 然后在整个结构上沉积金属Ti或Co, 再进行快速热处理, 形成金属硅化物TiSi2或CoSi2, 这一步要特别小心避免炉内的氧污染; 最后采用选择性湿法腐蚀将不需要的金属除去。 该制程大大减小了接触电阻 (图2) 。

表2集成电路工业中几种常用金属硅化物的合金温度和电阻率

Table 2Alloy temperature and resistance of some metal silicides in IC industry

| Silicides | Minimum of eutectic temperature/℃ |

Formation temperature/℃ |

Resistance/ (Ω·m) |

CoSi2 |

900 | 600~700 | (13~19) ×10-8 |

MoSi2 |

1410 | 900~1100 | (40~70) ×10-8 |

PtSi |

830 | 700~800 | (28~35) ×10-8 |

TaSi2 |

1385 | 900~1100 | (35~55) ×10-8 |

TiSi2 |

1330 | 600~700 | (13~17) ×10-8 |

WSi2 |

1440 | 900~1100 | 31×10-8 |

表3 半导体纳米集成电路用主要金属硅化物性能比较

Table 3Comparison of primary metal silicides using in semiconductor nano IC industry

| Silicides | C54-TiSi2 | CoSi2 | NiSi |

Technique node/nm |

>180 | 180~90 | ≤65 |

Formation temperature/℃ |

600~700 | 600~700 | 400~600 |

Film resistance/ (Ω·m) |

(13~20) ×10-8 | (14~20) ×10-8 | (14~20) ×10-8 |

Height of Schottky barrier/eV |

0.60 | 0.64 | 0.67 |

Alternative corrosive |

NH4OH:H2O2 | HCl:H2O2 | HNO3:HCl |

Si consumption proportion |

2.27 | 3.64 | 1.83 |

Melting point/℃ |

1500 | 1326 | 992 |

Alloying temperature/℃ |

1330 | 1204 | 964 |

Hot stable temperature/℃ |

<950 | 900 | 700 |

Stress/ (109 dyn·cm-2) |

15~25 | 8~10 | 1 |

图1 Polycide和Salicide工艺过程

Fig.1 Polycide and Salicide process

(a) Polycide process: (1) gate oxide, (2) depositing poly silicon and silicide, (3) polycide patterning, (4) gate, source, drain ion implant; (b) Salicide process: (1) gate patterning and source ion implant, (2) depositing metal (Ti, Co) , (3) formation of silicide by annealing, (4) removing unreacted metal by selective wet etching technique

图2 自对准硅化钛改进电学性能示意图

Fig.2 Pattern of self-aligned Ti silicide improving electronic property

2.1 TiSi2与CoSi2

TiSi2的制备工艺比较简单, 首先采用高纯钛靶通过物理溅射在硅片上沉积钛金属薄层。 经600~700 ℃第一次退火后得到高阻C49中间相, 然后再进行第二次退火, 温度在800~900 ℃之间, 最终形成所需要的C54相。 TiSi2既可作为器件的电极和互联引线, 又可作为离子注入的阻挡层, 以减小离子注入的深度。 例如在n型硅衬底上通过TiSi2层进行p型离子注入掺杂形成浅pn结。 硅衬底中注入离子状况会显著影响TiSi2的表面形态。 实验证明杂质有助于在硅衬底上覆盖TiSi2。 B和F同时存在还可以减缓TiSi2薄膜表面形貌变差。 C54-TiSi2的缺点是存在线宽效应, 即线宽和接触面积减小时, TiSi2电阻增大, 相转变温度也会提高。 当集成电路临界线宽减小时, 可能出现TiSi2相变不充分而导致接触电阻增大的现象。 因此, 不适合用于0.25 μm以下的集成电路制程。

CoSi2因不存在线宽效应而成功用于0.25 μm~90 nm技术节点的集成电路制程。 另外, 无论是一般Si (001) 硅衬底还是B+, BF+2, As+和P+注入的Si (001) 样品, 只要在600~900 ℃退火1 h, 均可连续生长无针孔的CoSi2薄膜。 如果在1000 ℃下退火1 h, 则会在样品上形成明显的小岛。 而CoSi2的缺点在于形成硅化物时消耗硅较多, 尤其第二次退火的温度在700 ℃以上因而不适于45 nm以下的制程。 此外, 短沟道效应也对金属硅化物的热导率提出更加严格的要求。

2.2 稀土金属硅化物

关于稀土金属硅化物的研究始于1980年。 1981年, Tu等

表4 稀土金属硅化物在n-Si (100) 衬底上的合成工艺与基本物理特性

Table 4 Synthesis technology and basic physical property of rare earth silicide on n-Si (100) substrate

Silicides |

Height of Shottky barrier |

|||||||||

| GdSi2 | ErSi2 | DySi2 | HoSi2 | YSi2 | ||||||

| Φb/eV | 0.39±0.06 | 0.39±0.06 | 0.37±0.06 | 0.37±0.06 | 0.39±0.06 | |||||

Thin layer resistance (Ω/sq) |

6.60 | 2.44 | 6.50 | 5.90 | 4.30 | |||||

Formation temperature and time |

300 ℃, >1 h | 350 ℃, >24 h | 325 ℃, ~2.5 h | 350 ℃, >2 h | 325 ℃, >8 h | |||||

Crystal structure |

Orthogonal | Hexagonal | Orthogonal | Hexagonal/Orthogonal | Hexagonal/Orthogonal | |||||

Knapp

稀土金属硅化物相对硅材料不但有较低的肖特基势垒 (在n型硅上0.3~0.4 eV, 在p型硅上0.7~0.8 eV) 而且与Si (111) 衬底晶格失配较小 (~0.75%) , 因而可以实现所谓的二维稀土金属硅化物外延生长。 例如, ErSi2是在Si (111) 表面沉积单层 (ML) 铒, 于500 ℃下退火形成1×1结构的二维硅化物

目前, 用于集成电路的稀土金属硅化物有热蒸发、 离子注入、 溅射沉积、 分子束外延等多种制备方法, 一般需要辅助适当的后处理工艺。 利用热蒸发法制备稀土金属硅化物需结合后退火过程。 但该方法受到“临界温度”限制 (此处“临界温度”指稀土金属薄膜在硅表面退火形成硅化物的起始温度) 。 低于此温度, 无法形成稀土金属硅化物。 该“临界温度”一般为300~350 ℃, 所制备的样品表面较为粗糙, 同时在Si/稀土金属硅化物界面存在大量结构缺陷以及晶格失配。 另外, 稀土金属硅化物容易被氧化, 这些因素限制了高质量薄膜的制备及应用。

离子注入技术突破了平衡生长法在硅中掺Er的溶解度限制, 能实现稀土离子的高浓度掺杂。 由于离子注入剂量容易控制, 可形成大晶粒和高质量的稀土金属硅化物埋层, 目前已成为极有发展前景的硅化物制备技术之一。 Benton

射频溅射法具有高效率、 低成本的优点, 且薄膜厚度、 掺杂量都较容易控制。 采用稀土元素与Si的复合靶或其他类型复合靶能够制备高剂量的稀土金属硅化物薄膜。 Kim等

分子束外延 (MBE) 技术能显著改善所形成的稀土金属硅化物薄膜的品质, 但这种方法要求高纯稀土金属、 高洁净硅衬底表面以及超高真空。 目前用MBE技术制备纳米稀土金属硅化物还没有得到广泛应用。

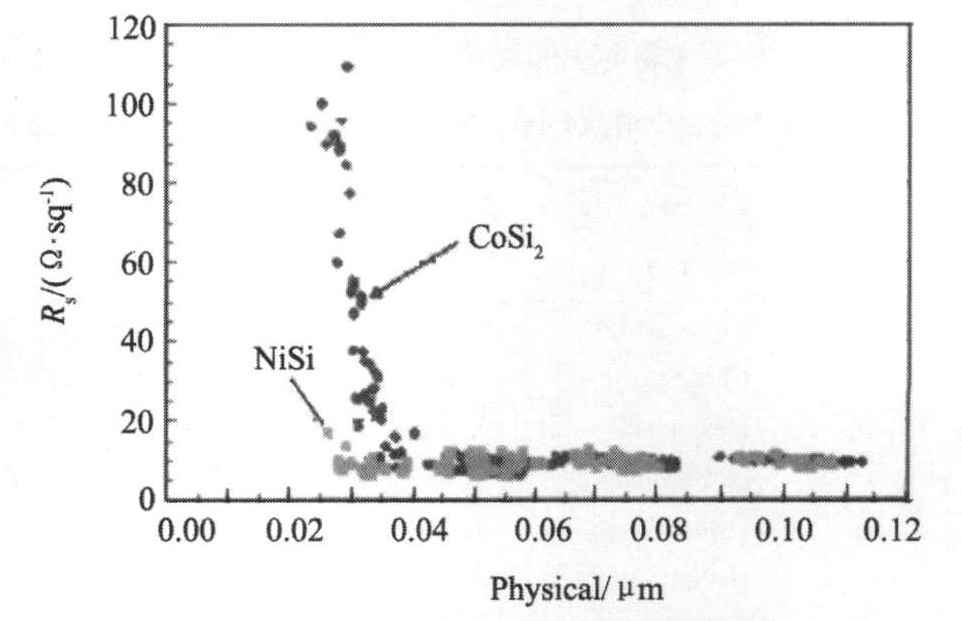

2.3 NiSi

NiSi的退火温度一般在600 ℃左右, 远低于TiSi2和CoSi2。 虽然金属镍硅化物的生成仍采用两步退火, 但第一次尖峰退火工艺显著缩短了退火时间, 可满足纳米级集成电路制程的要求。 与CoSi2相比, NiSi几乎没有线宽效应 (图3) ; 其形成过程主要靠镍原子扩散而极少消耗硅, 因此降低了接触电阻。 实验表明NiSi形成的界面应力也很小。

NiSi的缺点主要有两方面: 一是其与硅界面易形成针状缺陷, 晶面形态粗糙, 导致漏电流增大; 二是随温度不同而出现不同组分相, 如Ni2Si等, 在高于700 ℃后生成高阻NiSi2相。 此外, NiSi具有很强的热膨胀各向异性; 于硅衬底上可形成特种织构, 在高温下或是形成NiSi2晶粒沟槽, 或是团聚使薄膜质量变差。

NiSi属三斜晶体结构。 Rabadanov等

a=0.5187-1.807×10-5T+6.026×10-8T2-

2.709×10-11T3 (1)

b=0.3286+2.977×10-5T-6.557×10-8T2+

2.915×10-11T3 (2)

图3 CoSi2和NiSi电阻随线宽的变化图

Fig.3 A linewidth dependence function of CoSi2 and NiSi resistance

c=0.5626-1.779×10-5T+5.727×10-8T2-

2.546×10-11T3 (3)

对于薄膜样品来说, D′Heurle等

虽然NiSi具有较低的热导率、 电阻率和漏电流, 并已成为纳米集成电路较好的源、 漏、 栅极的接触材料

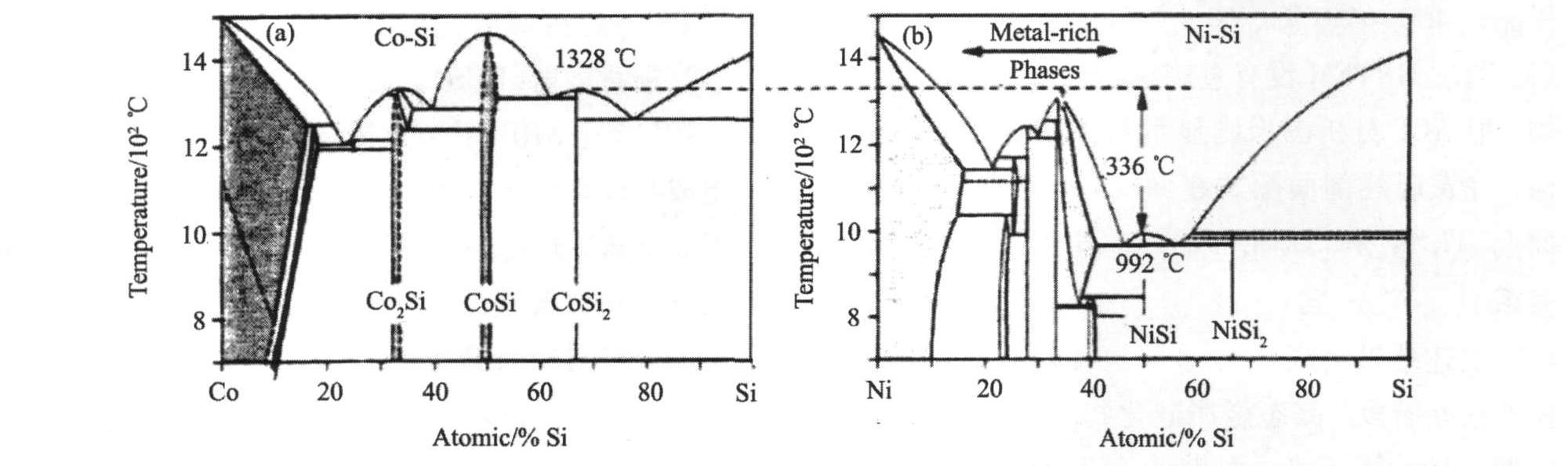

从图4可看出, Ni/Si相图中有11个相, 其中有Ni3Si, Ni31Si12, Ni2Si, Ni3Si2, NiSi和NiSi2等6个相在室温下是稳定的

图4 Co/Si (a) 与Ni/Si (b) 体系相图比较

Fig.4 Phase diagram of Co/Si (a) and Ni/Si (b) system

表5 Ni, Ni/Si相和Si的晶体结构的比较

Table 5 Comparison of Ni, Ni/Si and Si crystal structure

| Phases | Crystal structure |

Silicides t/Ni t |

Crystal constant/nm |

Si consumption/ Nit |

Density/ (g·cm-3) |

Ni |

Cubic | - | 0.35238 | 0 | 8.91 |

Ni3Si |

Cubic | 1.31 | 0.35056 | 0.61 | 7.87 |

Ni31Si12 |

Hexagonal | 1.40 | 0.6671/1.2288 | 0.71 | 7.56 |

Ni2Si |

Orthorhombic | 1.47 | 0.739/0.990/0.703 | 0.91 | 7.51 |

Ni3Si2 |

Orthorhombic | 1.75 | 1.229/1.0805/0.6924 | 1.22 | 6.71 |

NiSi |

Orthorhombic | 2.20 | 0.5233/0.3258/0.5659 | 1.83 | 5.97 |

NiSi2 |

Cubic | 3.61 | 0.5416 | 3.66 | 4.80 |

Si |

Cubic | - | 0.54309 | - | 2.33 |

表6 室温下稳定的镍基硅化物性质

Table 6 Stable Ni based silicide properties at room temperature

| Phases | Resistance/ (10-8 Ω·m) |

Melting point or phase change temperature/℃ |

Average E/GPa |

Average CTE of films/ (10-6 K-1) |

Formation enthalpy/ (kJ·mol-1) |

Ni |

7~10 | 1455 | 200 | 13.4 | - |

Ni3Si |

80~90 | 1035/1170 | 139 | 9.0 | 149 |

Ni31Si12 |

90~150 | 1242 | 177 | - | 1850 |

Ni2Si |

24~30 | 1255/1306 | 161 | 16.5 | 132~143 |

Ni3Si2 |

60~70 | 830/845 | 167 | - | 224-232 |

NiSi |

10.5~18 | 992 | 132 | 212.0 | 85~90 |

NiSi2 |

34~50 | 981/993 | - | - | 87~94 |

Si |

Depending on doping | 1414 | 130~187 | 2.60 | - |

3 金属硅化物的性能与缺陷检测评价

金属硅化物的检测评价包括薄膜晶体结构、 化学成分、 表面形貌、 界面态及电学、 力学特性、 热稳定性和各类缺陷等。

3.1 非晶界面层中的金属硅化物成核检测

近年来通过高分辨电镜 (HRTEM) 结合快速傅立叶变换 (FFT) 和自动修正函数 (ACF) 检测了在非晶界面层中最初的金属硅化物成分。 例如, Ti/Si样品经400~450 ℃, 60 s的快速退火 (RTA) 过程后, 通过HRTEM没有直接观察到晶状的金属硅化物, 但ACF分析图像则显示有高密度的周期性结构, 并发现其剖面图案在面间距和角测量数据方面与Ti5Si3和Ti5Si4或TiSi相有较好的对应关系

上述结果清晰地传递了一种信息, 即界面反应的初始阶段, 晶态金属硅化物太小以致HRTEM影像中显示不出来, 而借助ACF分析技术, 证明了在初始阶段会形成多种中间态金属硅化物。 这些观察与动力学理论模型说明与界面层最接近的晶态组分和结构首先成核。 这一组合检测评价技术也适用于其他金属/硅体系

3.2 金属硅化物生成检测

金属硅化物的性能直接影响其在微纳电子器件中的应用, 因而开展有效的结构与性能表征, 并对制备工艺进行调整、 优化, 从而提高材料和器件的质量是十分重要的。 通常材料的结构表征方法主要有X射线衍射 (XRD) 、 X射线光电子能谱 (XPS) 、 红外吸收光谱 (IR) 、 拉曼光谱 (Raman) 、 卢瑟福背散射 (RBS) 、 透射电镜 (TEM) 、 扫描电镜 (SEM) 等。 XRD 用来分析金属硅化物薄膜的晶相组成与外延生长的取向关系; XPS用来测定表面的组成元素, 确定各元素的化学状态; IR能够对金属硅化物材料进行成分分析、 定性以及定量测定; Raman可对样品物质分子进行结构分析和定性检测; RBS是一种无损测量, 根据背散射粒子的能量和强度来确定样品的成分以及深度分布; 通过TEM分析, 包括采用平面衍射、 选区衍射及高分辨等手段, 可对金属硅化物的微结构, 如杂相、 位错、 取向以及界面等进行分析; SEM主要用来研究样品的表面形貌和结构特征。 上述方法在实际应用中各有所长, 相互补充。 另外光致发光 (PL) 、 电致发光 (EL) 以及RBS原位电阻测量方法常用来测定金属硅化物薄膜的光电特性, 确定材料的相变温度, 同时也是其能否用于器件的重要判据。

在集成电路制备工艺中, 通常是在限定的微小区域硅衬底上生成金属硅化物

3.3 缺陷检测

硅衬底上金属硅化物的主要缺陷包括裂纹、 空洞、 针孔、 空位和平面缺陷等。 这些缺陷的大小和密度决定金属硅化物的质量和集成电路的性能

裂纹是金属硅化物中需要避免的缺陷, 通常以SEM、 聚焦离子束 (FIB) 、 平面透射电子显微镜 (PTEM) 、 剖面透射电子显微镜 (XTEM) 等技术分析裂纹缺陷。 而针孔则是金属硅化物中普遍存在并且十分严重的问题

空洞缺陷会严重影响器件性能。 例如, CoSi2层的制备通常是首先在Si (001) 衬底上沉淀Co/Ti双层金属, 然后于900 ℃进行60 s热处理。 虽然外延CoSi2具有表面质量高、 界面一致性和热稳定性好等优点, 但如果不能精细控制工艺细节则可在SiO2的边缘处会出现明显的空洞。 这些缺陷可以XTEM检测, 实验表明它们可使栅氧化层和浅结性能下降导致器件失效

3.4 热稳定性分析

分析检测金属硅化物热稳定性的主要手段有表面电阻仪、 PTEM、 XTEM、 和差分相位测量 (DP) 等。 当集成电路临界线宽进入纳米尺度后, 金属硅化物的特性和表面形貌在高温过程的稳定性成为关键的技术指标之一。 研究表明在金属硅化物/硅体系中的团聚效应始于晶粒间界

图5 金属硅化物上部和下部晶界沟槽的能量平衡

Fig.5 Energy balance of the upper layer and below layer grain boundary for metal silicide

γ=Surplus free energy, θ=Balance groove angle γs, γi, γb are surface, interface and grain boundary energy

4 结 语

金属硅化物是用于半导体集成电路的关键功能材料。 随着超大规模集成电路的临界线宽向纳米尺度发展, 对用作电接触的金属硅化物性能和质量提出更加严格的要求。 因此, 改进其微观结构的完整性、 一致性, 提高其质量与稳定性; 以及研究和制备新的金属硅化物材料显得越来越重要。 本文综述了TiSi2, CoSi2, NiSi及稀土金属硅化物的制备工艺、 特性和检测评价的应用现状和最新研究成果。 在使用多晶硅/二氧化硅栅结构近半个世纪之后, 微电子工业处于向高k/金属栅叠层结构的转变时期。 最近, 又开始在45nm集成电路工艺中采用全硅化物栅 (FUSI)

目前改进上述金属硅化物的性能、 提高品质、 减少缺陷的研究正方兴未艾。 而探索32 nm及以下技术节点极大规模半导体集成电路用新型金属硅化物已成为今后研究的主攻方向。 可以预计, 未来金属硅化物将具有更加广阔的市场前景。

参考文献

[1] Murarka S P.Transition metal silicides[J].Ann.Rev.Ma-ter.Sci., 1983, 13:120.

[13] 2008 International Technology Roadmap of Semiconductors, www.semi.org