网络首发时间: 2018-04-18 17:49

稀有金属2018年第11期

自蔓延高温合成高熔点粉体的研究现状与发展

罗来马 章宇翔 昝祥 刘家琴 朱晓勇 吴玉程

合肥工业大学材料科学与工程学院

安徽省有色金属材料与加工工程实验室

合肥工业大学工业与装备技术研究院

有色金属与加工技术国家地方联合工程研究中心

摘 要:

自蔓延高温合成 (SHS) 技术是制备高熔点化合物材料的有效方法之一, 其具有低能耗、高效率等特点。自蔓延高温合成技术是利用反应体系中自身放热来引发并维持反应的进行。自蔓延高温合成技术在制备粉体材料上应用广泛, 并且结合了“化学炉”以及机械诱导等手段提高了合成过程中的效率, 目前人们已经通过这种技术制备了硅化物粉体、碳化物粉体、氮化物粉体以及硼化物粉体等, 所得产品具有较高的致密度以及较小的颗粒尺寸。目前, 二元系高熔点化合物的研究已经基本成熟, 而三元系高熔点化合物的研究尚未深入展开。综述了国内外自蔓延高温合成技术在高熔点化合物材料制备上的应用与发展, 在总结了二元系自蔓延高温合成技术的基础上进一步总结了三元系高熔点材料的合成, 并讨论了现有自蔓延高温合成技术的不足与未来发展趋势。

关键词:

自蔓延高温合成 ;粉体制备 ;高熔点材料 ;

中图分类号: TB383.3

作者简介: 罗来马 (1980-) , 男, 江西奉新县人, 博士, 副教授, 研究方向:核聚变材料;E-mail:luolaima@hfut.edu.cn;; *吴玉程, 教授;电话:0551-62901012;E-mail:ycwu@hfut.edu.cn;

收稿日期: 2017-11-03

基金: 国际热核聚变实验堆 (ITER) 计划专项项目 (2014GB121001B); 国家自然科学基金面上项目 (51474083, 51574101) 资助;

Status and Development of Self-Propagating High-Temperature Synthesis of High Melting Point Powders

Luo Laima Zhang Yuxiang Zan Xiang Liu Jiaqin Zhu Xiaoyong Wu Yucheng

School of Materials Science and Engineering, Hefei University of Technology

Laboratory of Nonferrous Metal Material and Processing Engineering of Anhui Province

Industry& Equipment Technology, Hefei University of Technology

National-Local Joint Engineering Research Centre of Nonferrous Metals and Processing Technology

Abstract:

Self-propagating high-temperature synthesis ( SHS) is one of the most effective methods for the preparation of high melting point compounds. It has the characteristics of low energy consumption and high efficiency. Self-propagating high-temperature synthesis technology uses the reaction system itself to trigger and maintain the heat of the reaction. Self-propagating high-temperature synthesis technology was widely used in the preparation of powder materials, and the“chemical oven”and mechanical induction and other means were combined to improve the efficiency synthesis of the synthesis process. At present, the silicide powder, the carbide powder, the nitride powder and the boride powder were prepared by this technology, the resulting product had higher density and smaller particle size.The research of binary compounds with high melting point was basically mature, but the research of ternary compounds with high melting point was not carried out. Based on the synthesis of binary self-propagating high temperature synthesis, the synthesis of ternary high melting point materials was discussed. The application and development of high melting point compound materials at home and abroad were reviewed. Based on the synthesis of binary self-propagating high temperature synthesis, the synthesis of ternary high melting point materials was discussed. And the shortcomings of the existing self-propagating high-temperature synthesis technology and the future development trend were discussed.

Keyword:

self-propagating high-temperature synthesis; powder preparation; high melting point material;

Received: 2017-11-03

1自蔓延高温合成 (SHS) 技术简介

自蔓延自20世纪60年代被前苏联发现至今已有50多年历史, 如今自蔓延高温合成技术已经成功应用于多种材料的制备中, 如Mo-Si

[1 ,2 ]

, NiTi

[3 ]

等二元合金以及Al-Ti-C

[4 ]

, Mg-Si-N

[5 ]

等三元合金。自蔓延高温合成是指在一定气体氛围中将反应物局部加热, 并将反应物在反应过程中放出的热量蔓延至紧邻区域继续反应, 使得能量在燃烧波蔓延过程中蔓延至整个体系, 完成整个体系的反应过程, 从而合成新材料。

自蔓延高温合成技术相比于其他粉体制造技术具有以下优势

[6 ,7 ,8 ]

:

1.反应时间短。燃烧波仅在数秒内即可蔓延至整个反应体系, 相较于机械球磨的数小时有极大的优势。

2.能量消耗少。反应过程的能量仅依靠反应体系中放热来自维持, 无需或仅少量需要外界输入。

3.产物纯度高。由于反应过程能量较高, 反应过程中出现的杂质相可依靠蒸发为气相挥发, 大大较低了产物中的杂质相。

4.成本低。反应设备简单, 只需要提供自蔓延反应的化学炉即可, 无需繁多的辅助设备。

但是由于在蔓延过程中反应时间过于短暂并且产生能量过高, 会使得在产物中出现一些非平衡相, 这些非平衡相后续需要通过酸洗等手段去除, 一定程度上耗费了资源

[9 ]

。另一方面, 利用自蔓延高温合成技术制备的材料由于反应过程中存在杂质相的挥发造成产物出现孔隙等缺陷

[10 ]

。但相较于热还原、机械合金等制备方法, 它仍然具有相当大的优势。

有研究表明自蔓延高温合成过程并不是在任意的反应体系中都能发生, 只有当反应体系的绝热温度达到1800 K以上

[11 ,12 ,13 ,14 ]

, 自蔓延过程才能在外界激发反应后自维持下去。一般情况下, 弱放热反应都无法在无外界能量输入情况下自行维持反应的继续。自蔓延过程可能是稳定的也有可能不是稳定的, 非稳态自蔓延反应燃烧波在体系中的蔓延过程可能沿着螺旋形轨迹传播。非稳态自蔓延过程的产生一方面由于反应体系放出的热量不足以维持自蔓延过程, 另一方面由于反应过程中扩散受阻引起的反应不完全。

针对那些无法自维持的反应, 可以通过预热后再点燃引发反应, 目前常用的预热方法主要是“化学炉”, 即在弱放热反应体系周围添加一层具有强放热效应的覆盖层, 使得在点燃后将这种强放热反应产生的高热量提供给弱反应体系, 以使得反应能自维持进行

[15 ]

。另外, 还可以通过热爆反应来达到能量要求, 即对整个反应体系整体加热, 当温度达到点燃温度时, 合成反应在瞬间完成。此外, 降低原始颗粒的粒径也有利于提高燃烧温度, 使反应得以进行

[16 ]

。

目前人们对自蔓延高温合成技术的研究主要集中在反应机制以及如何控制反应产物方面。一方面通过燃烧波淬熄法、实时X射线衍射 (XRD) 等技术手段研究反应机制, 另一方面研究了反应物配比以及合金元素对反应过程以及产物的影响

[17 ,18 ]

。

2自蔓延高温合成高熔点粉体材料

高熔点材料具有强硬度高、耐高温、耐腐蚀、耐磨损以及密度低、膨胀系数低等优良特性, 在航空航天、化工、机械等诸多领域中有重要的地位

[19 ]

。目前, 硅化物、氮化物、碳化物以及硼化物高熔点材料应用最为广泛。由于传统制备高熔点材料的方法能耗高、纯度低, 无法适应现有的应用环境, 自蔓延高温合成技术在制备上具有节能高效的特点, 可作为制备高熔点材料的常用手段。

2.1 SHS制备硅化物高熔点粉体材料

MoSi2 具有高温抗氧化性、低密度、低膨胀系数以及高的导热导电能力等特点, 是高温应用材料中具有很大开发潜力的材料, 但是该合金在中、低温环境下抗氧化能力差, 自蔓延高温合成MoSi2 合金可以显著提高材料的中低温抗氧化性

[20

] 。目前对自蔓延高温合成Mo-W-Si合金的研究主要集中在合成机制以及产物控制上。Samadi

[1

] 研究了自蔓延高温合成MoSi2 的机制, 结果表明, 该反应起始于Si的熔化, 随之液相Si铺展流动到Mo颗粒表面, Mo不断溶解在液相中, 最后析出MoSi2 。Hasani

[21

] 利用自蔓延高温合成技术制备了MoSi2 , 研究了加热速率以及燃烧氛围对反应过程的影响。结果表明, 加热速率、燃烧氛围对合成过程具有较大影响, 在自蔓延过程中, 反应体系中燃烧波蔓延沿着椭圆形轨迹运动, 这是一种非稳定状态的蔓延方式。在低加热速率的前提下, 氩气氛围更有利于合成反应的顺利进行, 并且可以抑制氧化钼的形成;同样, 提高加热速率也有利于反应的进行。

利用自蔓延合成MoSi2 粉体材料需要采用“化学炉”预热提供部分热量以使反应能够顺利进行。Xu

[22

] 利用“化学炉”自蔓延高温合成的方法成功制备了Si C增强MoSi2 粉体材料, 研究结果表明, 利用化学炉可弥补反应体系中绝热温度不足的缺陷, 可应用到弱放热反应体系中, 并且制备出的粉体材料显著提高了材料的断裂强度、显微硬度以及中低温的抗氧化性能。这一实验既有效解决了添加Si C带来的燃烧温度降低的负面影响, 也显著提高了材料的使用性能, 平衡了强化性能与燃烧温度降低的矛盾。张红波

[23

] 将点燃的C和Ti混合粉作为化学炉, 把NH4 Cl作为添加剂利用化学炉自蔓延合成高纯MoSi2 粉体。合成过程中NH4 Cl抑制了产物的长大, 并且纯化、均化了合成产物。进一步表明了通过化学炉预热的方法可以制备常规自蔓延过程不能合成的产物。除了“化学炉”预热, 研究者还采用了其他方式促进自蔓延过程。Feng

[24

] 研究了Mo-Si混合粉末的原料比对机械诱导自蔓延合成MoSi2 的影响。研究表明, 尽管Mo、Si的绝热燃烧温度处于自蔓延反应的临界温度, 理论上无法满足自蔓延反应自发进行的能量要求, 但是可以通过机械诱导自蔓延反应的方法达到使自蔓延自发进行的能量要求。进一步实验证明当Mo的用量过多时, Mo会加速自蔓延过程, 但过量的Si却会抑制自蔓延过程, 这是由于过量的Si会使有利于反应的Mo-Si界面反应减少, 而无用的Si-Si界面反应增多, 从而延长了机械自蔓延的时间。Manukyan

[25

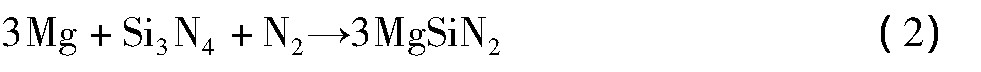

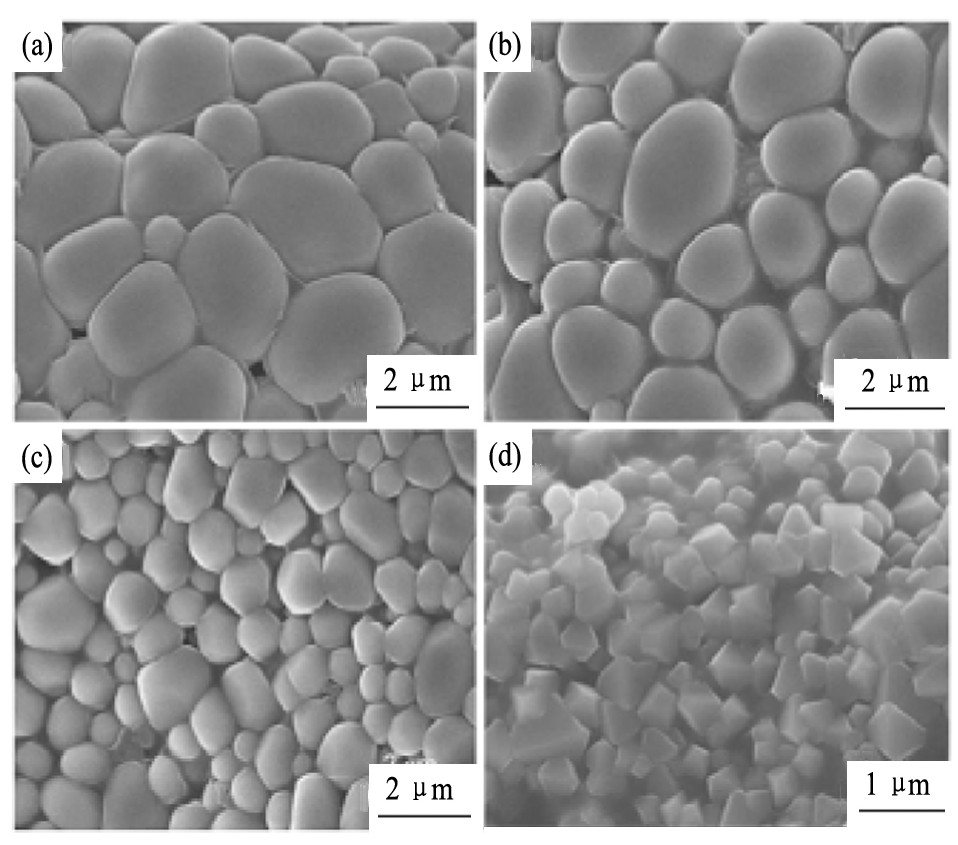

] 利用镁热还原在MoO3 /Mg/Si/NaCl体系中制备了MoSi2 合金, 为了获得晶粒细小的产物, 在反应结束后, 将产物球磨3 h, 并研究了NaCl含量对反应过程的影响。图1是最终产物的形貌

[25

] , 从中可以看出, 在反应物中添加NaCl可以使得MoSi2 的晶粒尺寸减小到1 mm以下, 进一步实验表明, 添加NaCl作为稀释剂可有效降低反应的速度和燃烧温度, 这对控制产物的相成分是有利的。

图1 球磨后MoSi2粉体形貌图Fig.1 Microstructure of MoSi2powder after milling[25]

人们还研究了如何利用自蔓延技术制备三元硅化物。Levashov等

[26 ]

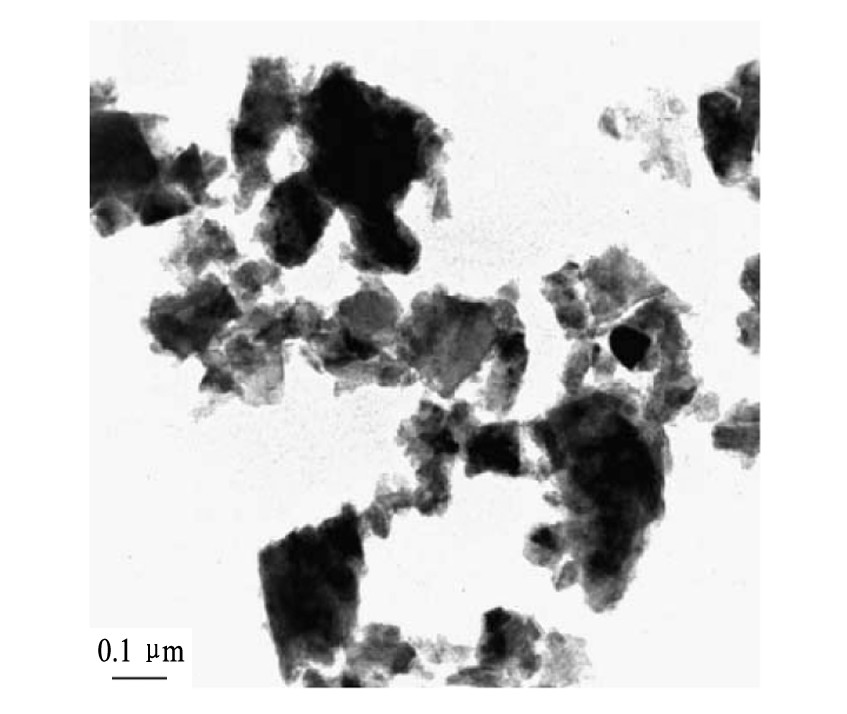

利用自蔓延高温合成技术制备了Mo-Si-B系材料, 并利用铜楔块燃烧波淬熄法研究了燃烧产物的合成机制。图2为反应过程中不同时间的XRD图谱

[26 ]

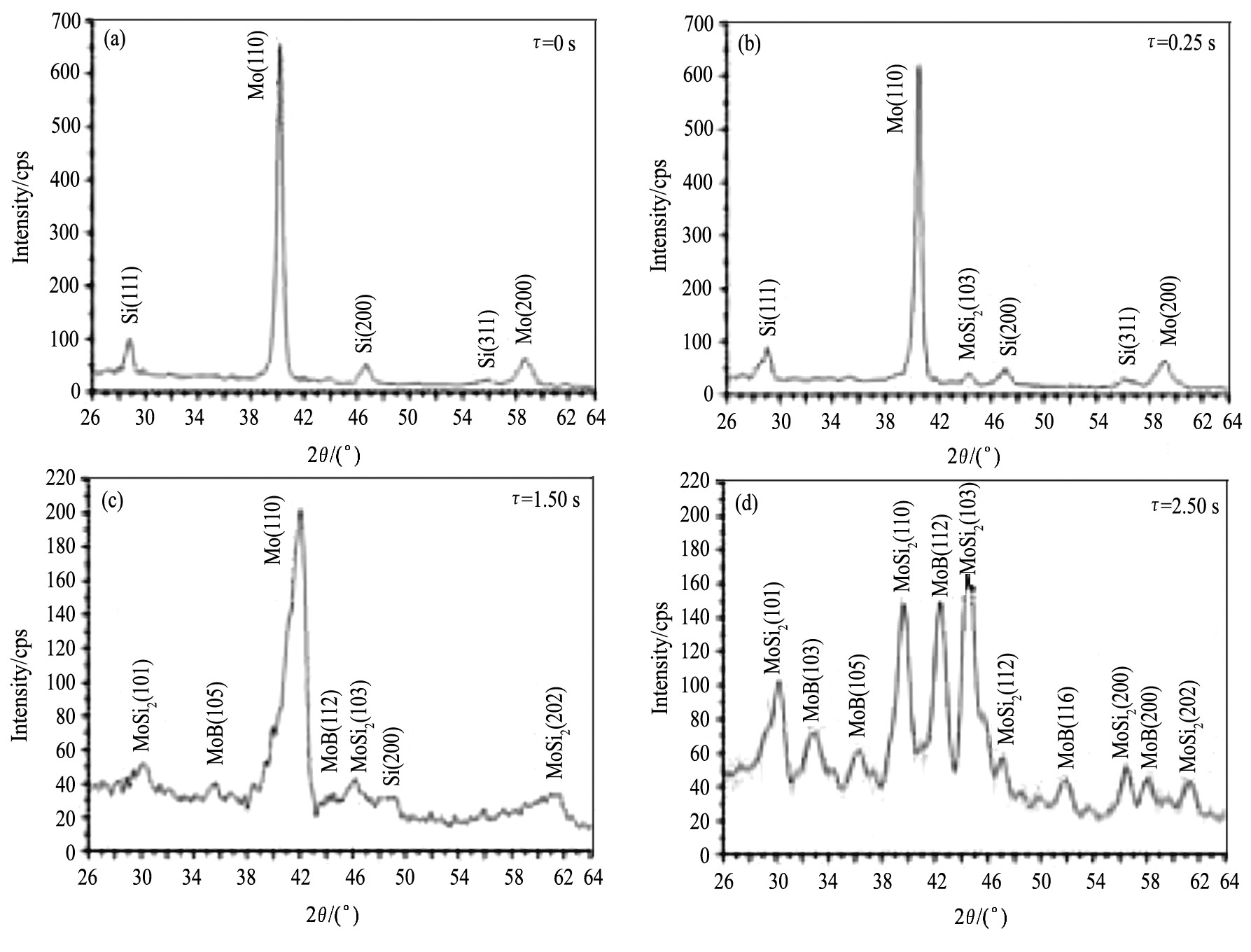

, 从中可以看出, 燃烧反应开始后, 首先出现了MoSi2 相, 随着反应的进行, MoB相才出现。这是由于反应过程中出现了Mo3 Si相, 使得MoSi2 和MoB两种产物的生成在时间上有一定的时间差。图3是不同区域淬熄试样的形貌图

[26 ]

, 从中可以看出该反应起始于Si的熔化, 随之钼和硼颗粒在液相中扩散并且在此过程中硅与钼之间发生化学反应, 形成中间相Mo3 Si, 随着两者的继续扩散形成MoSi2 相和MoB相。该实验利用动态XRD手段对燃烧合成过程中相结构变化进行了研究, 并在淬熄试样中选取不同区域进行扫描电镜 (SEM) 检测。

自蔓延技术为合成高熔点硅化物材料提供了一种新途径, 随着高熔点材料的广泛使用, SHS技术在合成高熔点硅化物材料上的应用将更加广泛。如何利用自蔓延合成出性能优异的高熔点硅化物材料将会是今后研究的重点。

2.2 SHS制备碳化物高熔点粉体材料

碳化物高熔点材料具有高硬度、良好的化学稳定性以及抗腐蚀、抗氧化、抗磨损等优良特性, 在刀具、硬质合金等领域有重要应用

[27 ]

。目前被广泛使用的碳化物材料有Ti C, Ti3 Al C2 等。由于在生产Ti C材料过程中会产生大量的热, 传统的制造方法有碳热还原合成、粉末冶金、机械合金化以及反应烧结等, 但是这些方法由于生产工艺和设备复杂, 产物中杂质较多以及晶粒粗大等原因无法满足现阶段生产要求。而高温自蔓延合成技术因为低能耗、高效率的特点被广泛引用到生产碳化物材料中。Song等

[28 ]

利用SHS技术在Al-Ti-C体系中成功制备出了Ti C, 并研究了Al含量对反应过程以及产物的影响。该实验将Al粉掺杂到Ti∶C=1∶1的混合粉末中, 分别制得了铝原子含量10%, 20%, 30%, 40%, 50%的Al-Ti-C复合粉体。研究结果表明, 当Al含量达到50% (原子分数) 时, 反应体系中的绝热温度远低于自蔓延过程能自维持所需的最低温度 (1800 K) 。图4是反应体系中绝热温度与Al含量的关系

[28 ]

。并通过SEM观察各产物表面形貌, 结果表明在一定范围内, 随着Al含量的增加, 产物中Ti C颗粒的晶粒尺寸相应的减小。图5是不同Al含量下产物的表面形貌图

[28 ]

。

图2 燃烧过程动态XRD图谱Fig.2 Dynamic XRD patterns for combustion process[26]

图3 淬熄试样SEM形貌图Fig.3 SEM images of SCF of mixture recorded (×2000) in different areas of quenched sample[26]

(a) Starting green mixture; (b) Combustion front; (c, d) Combustion zone; (e) Afterburning zone; (f) Final produc

近年来, 人们对碳化物材料的研究已经不再局限于二元了, 更多的研究者将研究方向扩展到三元化合物, Ti3 Al C2 是目前研究较为火热的三元层状碳化物。在国外, 研究者尝试不同反应体系对自蔓延高温合成Ti3 Al C2 的影响, 包括在Ti/Al/C, Ti/Al4 C3 /C, Ti/Al4 C3 /Ti C以及Ti/Al/Ti C体系中利用自蔓延高温合成制备Ti3 Al C2 。Yeh和Shen

[29 ]

在Ti/Al/C/Al4 C3 体系中利用SHS技术制备Ti3 Al C2 , 并和传统的Ti/Al/C体系做对比, 研究混合粉末密度以及Al4 C3 含量对合成产物的影响。结果表明, 随着原料密度的增加, 产物中Ti3 Al C2 含量随之上升;当Al4 C3 含量增加时, Ti3 Al C2 含量也会随之增加。这是由于Al4 C3 在反应过程中减缓了反应速度, 延长了反应时间使得反应能够充分进行。

图4 不同Al含量下绝热温度 (Tad) 、燃烧温度 (Tc) Fig.4Adiabatic temperature (Tad) and combustion tempera-ture (Tc) as a function of Al contents[28]

图5 Ti C/Al试样微观形貌图Fig.5 SEM images of Ti C/Al as-samples[28]

(a) 10%; (b) 20%; (c) 30%; (d) 40%Al contents

在国内, 研究者大多关注于在Ti/Al/C反应体系中, 原料配比或者掺杂添加剂对合成产物的影响以及在该反应体系中的反应机制。封小鹏等

[30 ]

研究了Ti C含量对自蔓延高温合成Ti3 Al C2 的影响, 结果表明, 未添加Ti C时, 合成产物中含有杂质相Ti2 Al C, 当添加含量低于22.5% (原子分数) 时, 杂质相消失, Ti3 Al C2 含量明显增多, 并且致密度增加。但当含量超过22.5%时, 合成产物中Ti3 Al C2 含量减少, 并且Ti C含量增多。姜炳春等

[31 ]

把Ti, Al, C粉利用高温自蔓延合成Ti3 Al C2 材料, 研究钛碳比、铝含量以及添加Si元素对Ti3 Al C2 合成的影响, 结果表明添加过量的Al弥补了自蔓延过程中Al的损失, 有利于提高产物中Ti3 Al C2 的含量;通过添加Si元素, 稳定了Ti3 Al C2 的相结构, 使得在合成过程中, 产物向杂质相Ti2 Al C转变的几率减小。Yang等

[32 ]

利用球磨预处理诱导自蔓延高温合成Ti3 Al C2 粉体, 实验结果表明, 经过3 h球磨处理与未经球磨处理的相比, 前者可获得高纯度的Ti3 Al C2 粉体材料, 由此可见, 球磨处理有助于促进自蔓延高温反应的进行, 使得反应能够更加完全。研究者们还研究了合成Ti3 Si C2 的机制, 比较了与Ti3 Al C2 合成的不同。严汉兵等

[33 ]

把Al作为反应助剂添加到Ti, Si, C混合粉体中, 通过自蔓延高温合成高纯度的Ti3 SiC2 复合粉体, 实验结果表明添加Al会导致其固溶到Ti3 Si C2 中, 导致晶格常数发生变化, 适量的Al有利于促进Ti3 SiC2 的合成, 过多或过少的Al不利于合成Ti3 Si C2 。Ti3 Si C2 的合成起始于Ti, Si液相的形成, 然后Ti, Si, C向其中溶解, 形成有混合液体包覆的钛粉及硅粉, 当Ti, Si达到饱和后析出Ti C颗粒并放出大量热量, 进而促进Si以及C的溶解, 析出SiC颗粒, 进而形成最终产物Ti3 SiC2 。Al的加入使得Al液先于钛液及硅液的形成, 促进了Si, Ti的扩散, 加速中间相的形成, 从而促进了Ti3 SiC2 的合成。Liu等

[34 ]

通过自蔓延高温合成技术制备了三元系Ti3 Al C2 和Ti2 Al C高熔点碳化物, 结果表明反应过程中三元系碳化物晶粒在平行于基体的平面上沿径向生长, 并且沿着法线方向堆叠进而形成层状结构的最终产物。Hashimoto等

[35 ]

在Ti-Al-C体系中, 通过自蔓延高温合成技术制备了Ti2 Al C高熔点化合物, 研究结果表明反应起始于Ti与C反应生成Ti C, 随着温度的升高, 在反应过程中形成Ti-Al液相, 最后反应开始形成的Ti C溶解在Al-Ti液相中进而形成Ti2 Al C。

自蔓延在合成高熔点碳化物材料上具有低成本、高效率等独特优势, 但目前人们对其中的研究还未形成成熟的体系, 尚且停留在反应机制与产物控制上, 如何使自蔓延技术在合成碳化物材料上实现产业化是科技工作者研究的重点。

2.3 SHS制备氮化物高熔点粉体材料

氮化物高熔点材料具有机械强度高, 断裂韧性高, 热膨胀系数低, 耐磨性好, 耐腐蚀性和耐热冲击性好的优良特点被广泛应用到生产切削刀具、发动机等耐磨部件中

[36 ]

。Al N作为一种先进的二元氮化物材料, 具有高热导率、低介电常数等特点。而Al N粉体的表面形貌对后续制备其他Al N材料有着显著的影响。有研究表明, 均匀细小的Al N粉体材料有利于制备出块状Al N材料, 而粗糙的Al N粉体可以制备出纤维状Al N。目前研究者主要关注于Al N粉体的产物控制以及Al N合成的机制。

Fu等

[37 ]

将Al, Al N, C及NH4 F混合粉末利用高温自蔓延合成技术制备了Al N粉体材料, 研究了Al N在该反应体系中的反应原理, 讨论了Al, Al N, C以及NH4 F对合成产物的影响。研究结果表明, SHS制备Al N粉体材料的反应起始于Al的熔化形成液相Al, Al液由于表面张力的作用相互聚集, 由于燃烧波迅速蔓延造成Al液的蒸发, 随之在氮气中被氮化形成Al N气体, Al N气体会在温度较低的表面均匀形核、长大。实验结果表明, 反应体系中的Al N在反应过程中作用有二, 一是降低反应过程中的能量损失, 二是增加了N2 在混合反应物的渗透作用;NH4 F在反应过程中吸热分解增加了反应体系中N2 含量, 有利于Al2 O3 膜的还原, 抑制团聚倾向;炭黑的加入导致燃烧温度的进一步降低。其还原能力可以通过碳热还原反应除去Al2 O3 膜来增强气相输送。因此, Al N晶体的发展受到青睐。

近年来, 三元氮化物被广泛关注, 这是因为相比二元氮化物有着更加优异的性能。MgSiN2 和Al N有着相似的结构而被广泛关注。MgSiN2 的形成是通过Mg2+ , Si4+ 替换两个Al3+ 离子形成的。MgSiN2 由于良好的热导率、高的断裂韧性和硬度, 并且在920℃以上具有良好的抗氧化性, 被认为是很好的高温结构材料。

近些年, 有关MgSiN2 的制备与性能检测一直被广泛研究, 氧含量是影响其性能的重要因素, 通过常规直接氮化不同的粉末混合物合成了具有不同氧含量的单相MgSiN2 。燃烧合成或高温自蔓延合成技术作为一种节能、省时的一种大规模手段在制备一些产热高的先进材料上有很大应用, 然而至今为止, 关于利用自蔓延高温合成技术制备MgSiN2 粉体材料的研究较为稀少。

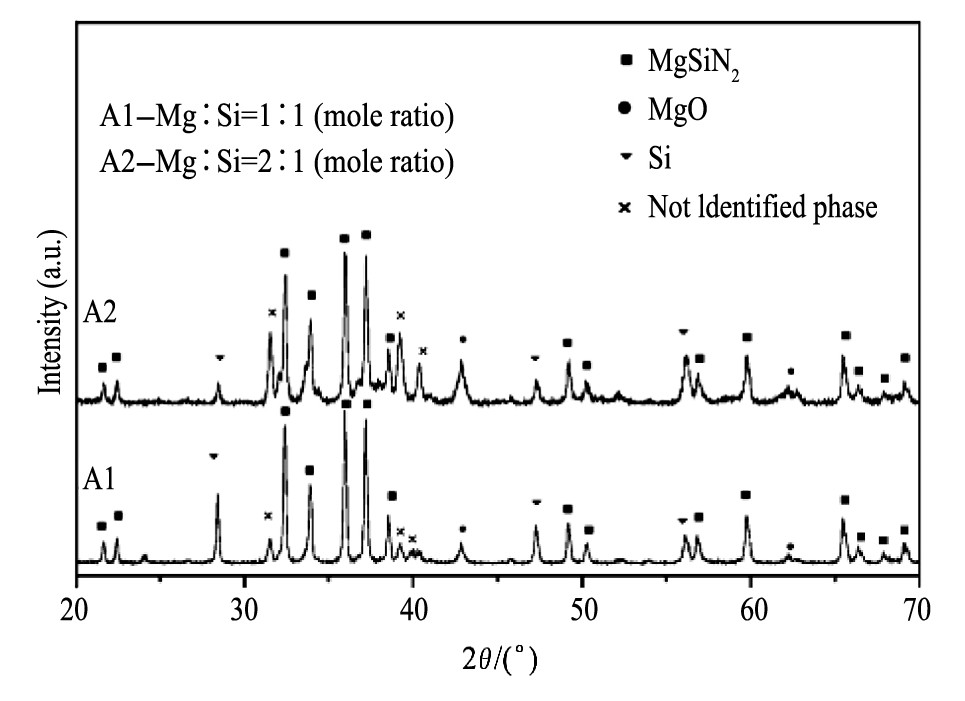

图6是利用Mg+Si制备MgSiN2 产物的XRD图

[38

] , 从图6中可以看出, 产物中除了MgSi2 外, 还有Si, MgO。图7是将Mg2 Si在氮气环境下利用高温自蔓延技术所得产物的XRD图

[38

] , 从中可以看出, 产物中仅存在单相MgSiN2 , 反应过程遵循式 (1) 的反应原理

由于在该反应中, 存在Mg蒸发的现象, 造成原料的损失。在此基础上研究者通过改进反应体系达到反应物的最大化利用, 通过Mg+Si3 N4 体系制备MgSiN2 , 反应产物的XRD图谱与图6基本一致, 反应过程遵循式 (2) 的反应原理

图6 Mg, Si在N2中燃烧合成产物的XRD图谱Fig.6XRD patterns of resulting powder synthesized from Si and Mg mixtures in N2[38]

图7 Mg2Si在N2中燃烧合成产物的XRD图谱Fig.7XRD pattern of combustion product synthesized from Mg2Si in N2[38]

另一方面, 研究了反应过程中氧含量对产物的影响, 结果表明, 当反应过程中存在氧时, 反应体系中过量的Mg会与其反应, 使得反应产物中存在MgO, 对于这种非平衡相我们可以通过酸洗除去以得到高纯度的MgSiN2 相。

Peng等

[39 ]

在Mg/Si3 N4 体系中利用自蔓延高温合成技术制备了三元系MgSiN2 高熔点化合物, 研究结果表明, 该反应起始于Mg粉在高温下被氮化生成Mg3 N2 , 随后Mg3 N2 与Si3 N4 反应生成最终产物Mg3 N2 。

自蔓延高温合成高熔点氮化物材料降低了生产成本并控制了产物纯度。近年来减少产物中氧含量成为自蔓延合成高熔点氮化物研究重点, 它不仅关系到合成产物的纯度还影响了材料的性能, 如何通过对工艺条件的改进减少氧含量是目前需要研究者解决的问题。

2.4 SHS制备硼化物高熔点粉体材料

硼化物高熔点材料具有硬度高、耐磨性好、导热导电能力强以及优良的抗腐蚀性能, 广泛应用于硬质合金、耐磨耐蚀材料中

[40 ]

。Ti B2 是硼化物材料中的最具代表性的材料, 它可以通过碳热还原法、自蔓延高温合成技术以及溶胶-凝胶等方法制备。机械合金化可以突破材料间固溶度的限制形成具有结晶结构或非晶结构的固溶体, 但是机械合金化因为会在磨球与颗粒之间引起强烈碰撞引起原料的严重塑性变形, 甚至会导致原料颗粒之间的冷焊接。自蔓延高温合成技术因节能高效而被广泛应用于高熔合金粉体的制备, 但是由于反应过程中较大的温度梯度与反应速度, 使得反应产物中总存在非平衡相。为了制备出高性能的Ti B2 粉体材料, Nozari等

[41 ]

结合了机械合金化和自蔓延高温合成技术成功制备Ti B2 粉体, 并研究了反应过程中球磨时间与添加剂NaCl对合成产物成分与结构的影响。研究结果表明, 通过在粉末的初始混合物上施加机械活化, 与未研磨的粉末相比, 引发SHS所需的活化能降低。机械活化增强了通过酸浸法消除不平衡相的可能性并产生纯度较高的Ti B2 相。MgO, Mg3 B2 O6 和Mg2 Ti O4 相在室温下37%HCl溶液中浸出1 h后, 从合成粉末中大量消除。样品中Ti B2 的平均微晶尺寸没有通过研磨过程显著改变。然而, 加入NaCl导致平均微晶尺寸的降低。这是由于NaCl的加入限制了Ti B2 晶粒的长大。另一方面, NaCl作为一种稀释剂控制了自蔓延反应的速度和反应温度, 影响了合成的产物纯度。在其他自蔓延过程中也有通过添加稀释剂控制反应产物的处理方法

[42 ,43 ]

。Erdem等

[44 ]

在制备Zr B2 粉体材料过程中添加了一定量的NaCl, 讨论了NaCl对合成产物颗粒尺寸的影响, 研究结果表明适量的添加NaCl有利于生成纳米尺寸的Zr B2 粉体颗粒。相较于传统工艺, 添加NaCl有助于减缓燃烧波的蔓延速率, 但降低了反应体系的绝热温度, 因此, 它有效的控制反应的速率, 有利于生成纳米尺寸的Zr B2 粉体材料, 提高了材料使用性能。

三元系硅硼高熔点化合物具有比二元系硼化物更优异的性能, 目前研究者正尝试通过自蔓延技术制备三元系硅硼化合物并研究合成机制。Pogozhev等

[40 ]

利用自蔓延高温合成技术成功制备了Mo5 SiB2 , 实验结果表明该反应起始于Si的熔化, 随后Mo、B颗粒在Si液相中扩散同时发生化学反应, 形成中间产物Mo3 Si以及B4 Si薄膜, 当Mo, B在Si液相中的溶解度达到饱和时, 从熔体中析出硅化物晶体, 最后Mo3 Si与B4 Si相互扩散形成Mo5 Si B2 。

近年来, 人们对单相高熔点材料的认识已经达到了一定的高度, 而多相高熔点复合材料有着单相材料无法比拟的优良性能。于是人们不再仅仅关注于单相氮化物材料的开发, 许多复合材料应运而生, 比如, Ti C/Ti B2 以及Ti B2 /Ti C/Al2 O3 等双相或多相复合材料。Ti C/Ti B2 双相材料有着比单相Ti C, Ti B2 更高的断裂强度与更好的耐磨性能, 是极具开发前景的高温结构材料, 广泛应用到模具以及切削刀具中。尽管这种复合材料有着良好的性能, 但是由于元素间自扩散系数以及元素之间的键合方式等原因人们一直无法很好的制备出强度与致密度高的产品。Aminikia

[45 ]

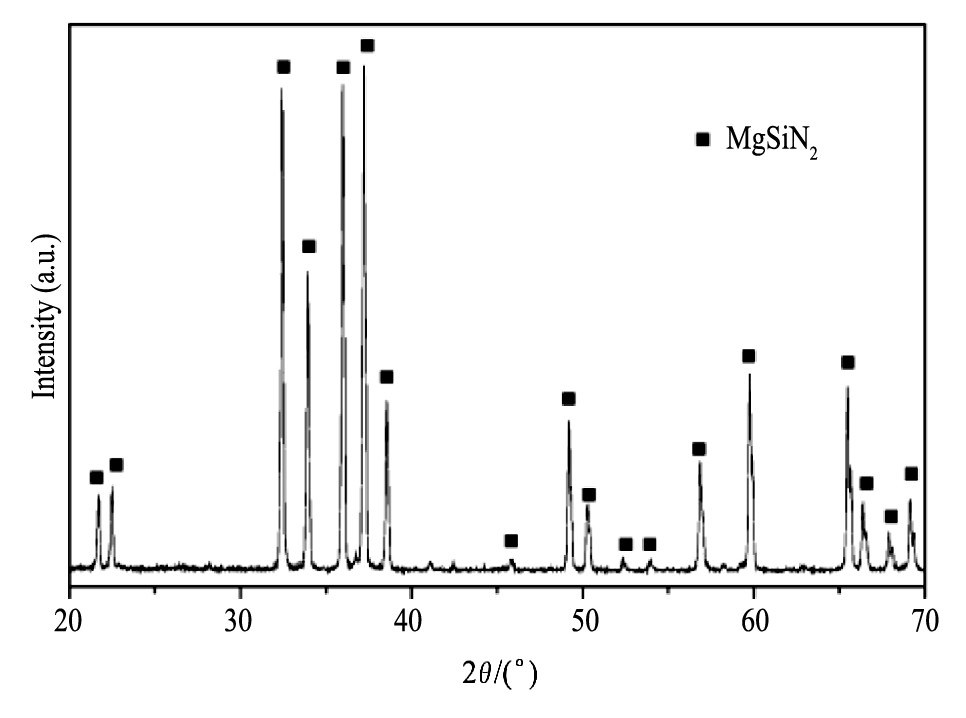

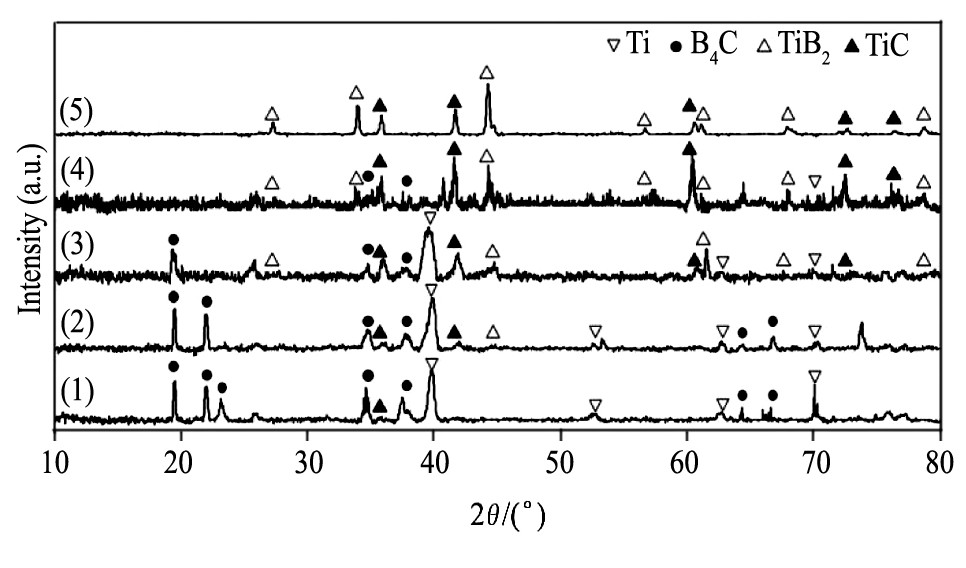

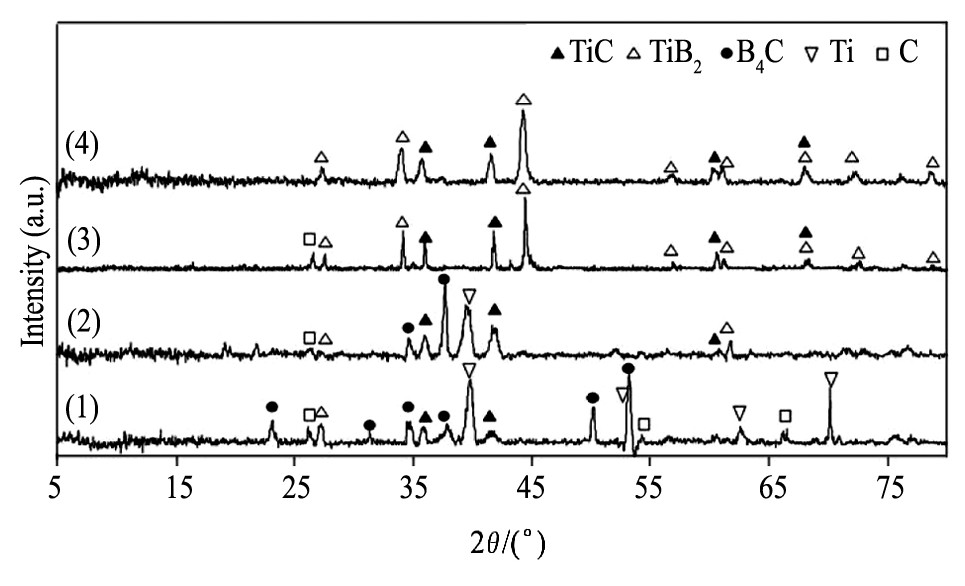

通过球磨预处理后利用SHS制备了Ti C/Ti B2 双相材料。图8

[45 ]

是球磨后在1100℃下进行自蔓延反应的产物XRD图谱, 图9是球磨后在1200℃下进行自蔓延反应的产物XRD图谱

[45 ]

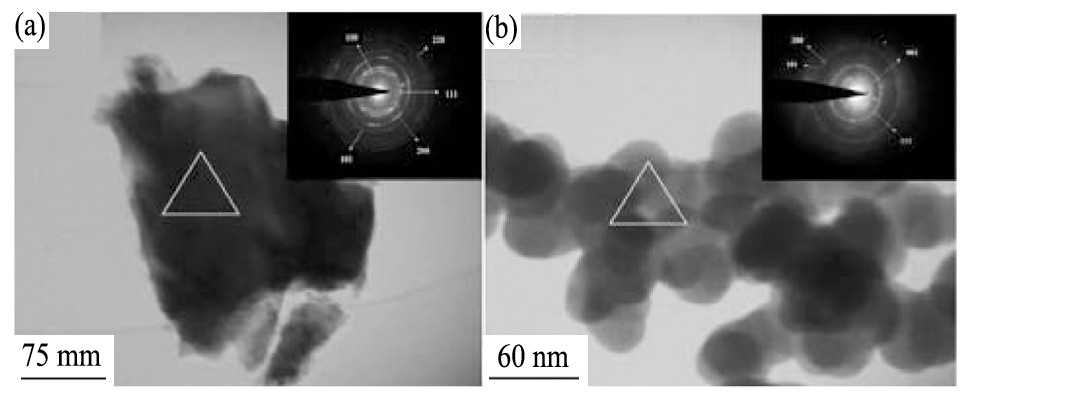

。从图8中可以看出, 当球磨时间达到9 h后, 在1100℃发生自蔓延高温合成反应其产物仅有Ti C, Ti B2 两相, 而在球磨1, 3, 6 h的条件下, 若仍在1100℃进行自蔓延反应则产物中会存在B4 C等杂质相。而从图9中可以看出, 当球磨时间达到6 h时, 若在1200℃进行自蔓延反应则反应可达到完全, 反应产物中仅存在Ti C, Ti B2 两相。由此可见, 适当增加球磨时间可以显著降低使自蔓延反应完全所需的燃烧温度。图10分别是1100和1200℃条件下, 合成产物的TEM图像

[45 ]

, 从中可以看出, 在这两种实验条件下, 产物的颗粒尺寸均在60 nm左右。

自蔓延技术作为一种新兴的合成硼化物高熔点材料的方法具有良好的应用前景, 但是如何保证反应能够顺利进行以及控制反应速率是当前需要解决的。过低过高的反应速率都不利于获得理想的产物, 因此需要合适的工艺条件去实现这一结果, 这需要研究者继续发展探索。

图8 球磨后在1100℃下自蔓延产物的XRD图谱Fig.8XRD patterns of synthesized samples at 1100℃after ball milling[45]

(1) 0 h (as-received) ; (2) 1 h; (3) 3 h; (4) 6 h; (5) 9 h milling

图9 球磨后在1200℃下自蔓延产物的XRD图谱Fig.9XRD patterns of synthesized samples at 1200℃after ball milling[45]

(1) 0 h (as-received) ; (2) 1 h; (3) 3 h; (4) 6 h milling

图1 0 不同温度下产物TEM图Fig.10TEM images and selected-area diffraction pattern of synthesized mixture at different temperatures[45]

(a) 1100℃; (b) 1200℃

3结论

自蔓延高温合成技术在合成难熔材料上具有巨大的优势。近年来研究者已经利用自蔓延技术合成了各类性能优异的难熔材料, 研究了反应的合成机制并探索最佳的实验条件。

虽然自蔓延高温合成技术有着能耗小、成本低、产物纯度高等优势, 但是由于反应过程过快导致产物无法控制, 还需要开发新的工艺去维持自蔓延过程以及控制速度, 例如球磨预处理、化学炉预处理以及改变反应体系。并且由于反应体系成分的不同导致某些自蔓延过程并不能自维持。当前仍然需要对自蔓延过程中反应机制进行深入研究以控制产物成分, 这需要比实时XRD以及燃烧波淬熄等研究方法更好的技术去研究反应过程。

参考文献

[1] Feng P Z, Qu X H, Farid Akhtar, Du X L, Islam Humail S, Jia C C. Effect of the composition of starting materials of Mo-Si on the mechanixally induced selfpropagating reaction[J]. Alloys and Compounds, 2008, 456:304.

[2] Samadi M, Shamanian M, Panjepour M. Investigation of MoSi2formation in the presence of copper by self-propagating high-temperature synthesis[J]. Alloys and Compounds, 2008, 462:229.

[3] Resnina N, Belyaev S, Voronkov A. Peculiarities of mechanical behaviour of porous Ti Ni alloy, prepared by self-propagating high-temperature synthesis[J]. Materials Science and Engineering A, 2010, 527:6364.

[4] Zhu J F, Ye L, He L H. Effect of Al2O3on the microstructure and mechanical properties of Ti3Al C2/Al2O3in situ composites synthesized by reactive hot pressing[J].Ceramics International, 2012, 38:5475.

[5] Peng G H, Jiang G J, Zhuang H R, Li W L, Xu S Y.Fabrication ofβ-Si3N4whiskers by combustion synthesis with MgSiN2as additives[J]. Materials Research Bulletin, 2005, 40:2139.

[6] Pavel Novak, Andrea Skolakova, Damien Pignol, Filip Prusa, Pavel Salvetr, Tomas Frantisek Kubatík, Loic Perriere, Miroslav Karlík. Finding the energy source for self-propagating high-temperature synthesis production of Ni Ti shape memory alloy[J]. Materials Chemistry and Physics, 2016, 181:295.

[7] Zhou Y, Zhang Z T, Jin X, Ye G T, Liu C Y. Fabrication and composition investigation of WSi2/MoSi2composite powders obtained by a self-propagating high-temperature synthesis method[J]. Chemical Engineering, 2016, 41:2583.

[8] Sarah Dine, Vasuki Kentheswaran, Dominique Vrel Jean-Philippe Couzinie, Guy Dirras. Synthesis of nanometric MoNbW alloy using self-propagating high-temperature synthesis[J]. Advanced Powder Technology, 2017, 28:1739.

[9] Khanra A K, Pathak L C, Godkhindi M M. Double SHS of Zr B2powder[J]. Materials Processing Technology, 2008, 202:386.

[10] Li H P. A numerical study of the heterogeneous porosity effect on self-temperature synthesis[J]. Materials Research Bulletin, 2004, 39:1881.

[11] Munir Z A. The effect of external electric fields on the nature and properties of materials synthesized by selfpropagating combustion[J]. Materials Science and Engineering A, 2000, 287:125.

[12] Dou Z H, Zhang T A, Liu Y, Guo Y N, He J C.Preparation of Ce B6nano-powders by self-propagating high-temperature synthesis[J]. Rare Earths, 2011, 29 (10) :986.

[13] Zou B L, Xu J Y, Wang Y, Zhao S M, Fan X Z, Hui Y, Zhou X, Huang W Z, Cai X L, Tao S Y, Ma H M, Cao X Q. Self-propagating high-temperature synthesis of Ti C-TiB2-based Co cermets from a Co-Ti-B4C system and fabrication of coatings using the cermet powders[J]. Chemical Engineering, 2013, 233:138.

[14] Shahin N, Kazemi Sh, Heidarpour A. Mechanochemical synthesis mechanism of Ti3Al C2MAX phase from elemental powders of Ti, Al and C[J]. Advanced Powder Technology, 2016, 27:1775.

[15] Xu J, Zhang B L, Li W L, Zhuang H R, Jiang G J.Synthesis of pure molybdenum disilicide by the “chemical oven”self-propagating combustion method[J]. Ceramics International, 2003, 29:543.

[16] Liu Y, Li Y X, Li F, Cui H, Zhang L F, Guo S W.Synthesis and microstructure of Ti2Al N ceramic by thermal explosion[J]. Ceramics Internation, 2017, 43:13618.

[17] Shen P, Sun W H, Zou B L, Zhan L, Jiang Q C. Al content dependence of reaction behaviors and mechanism in combustion synthesis of Ti B2-Al N-based composites[J]. Chemical Engineering Journal, 2009, 150:261.

[18] Sun H Y, Kong X, Yi Z Z, Wang Q B, Liu G Y. The difference of synthesis mechanism between Ti3Si C2and Ti3Al C2prepared from Ti/M/C (M=Al or Si) elemental powders by SHS technique[J]. Ceramics International, 2014, 40:12977.

[19] Zhao B, Liu H L, Huang C Z, Wang J, Cheng M L.Theoretical hardness analysis and experimental verification for composite ceramic tool materials[J]. Ceramics International, 2017, 43:15580.

[20] Cabouro G, Chevalier S, Gaffet E, Vrel D, Boudet N, Bernard F. In situ synchrotron investigation of MoSi2formation mechanisms during current-activated SHS sin-tering[J]. Acta Materialia, 2007:6051.

[21] Hasarni S, Panjepour M, Shamanian M. Effect of atmosphere and heating rate on mechanism of MoSi2formation during self-propagating high-temperature synthesis[J]. Therm. Anal. Calorim., 2012, (107) :1073.

[22] Xu J G, Leng Y, Li H Q, Zhang H A. Preparation and characterization of Si C/ (Mo, W) Si2composites from powders resulting from a SHS in a chemical oven[J].Refractory Metals&Hard Materials, 2007, (27) :74.

[23] Zhang H B, Wang G, Gao J Y, Zhou J W, Zhou J, Liang H. Preparation of high purity molybdenum silicide powder by self-propagation[J]. Rare Metal Materials and Engineering, 2008, 37 (S1) :686. (张红波, 王刚, 郜剑英, 周继伟, 周军, 梁辉.自蔓延制备高纯二硅化钼粉体[J].稀有金属材料与工程, 2008, 37 (S1) :686.)

[24] Feng P Z, Liu W S, Farid Akhtar, Wu J, Niu J A, Wang X H, Qiang Y H. Combustion synthesis of (Mo1-xCrx) Si2 (x=0. 00~0. 30) alloys in SHS mode[J]. Advanced Powder Technology, 2012, (23) :133.

[25] Manukyan Kh V, Aydinyan S V, Kirakosyan Kh G, Kharatyan S L, Blugan G, Muller U, Kuebler J. Molten salt-assisted combustion synthesis and characterization of MoSi2and MoSi2-Si3N4composite powders[J].Chemical Engineering, 2008, 143:331.

[26] Levashov E A, Pogozhev Yu S, Potanin A Yu, Kochetov N A, Kovalev D Yu, Shvyndina N V, Sviridova T A.Self-propagating high-temperature synthesis of advanced ceramicsin the Mo-Si-B system:Kinetics and mechanism of combustion and structure formation[J]. Ceramics International, 2014, (40) :6541.

[27] Florian Zeller, Claas Muller, Pilar Miranzo, Maluel Belmonte. Exceptional micromachining performance of silicon carbide ceramics by adding graphene nanoplatelets[J]. European Ceramic Society, 2017, 37:3813.

[28] Song M S, Huang B, Zhang M X, Li J G. Study of formation behavior of Ti C ceramic obtained by self-propagating high-temperature synthesis from Al-Ti-C elemental powders[J]. Refractory Metals&Hard Materials, 2009, 27:584.

[29] Yeh C L, Shen Y G. Effects of using Al4C3as a reactant on formation of Ti3Al C2by combustion synthesis in SHS mode[J]. Alloys and Compounds, 2009, 473:408.

[30] Feng X P, Chen S J, Gao H J, Shi J, Zhang S G.Effect of Ti C addition on the Ti3Al C2phase by self-propagating high-temperature synthseis[J]. Chinese Journal of Powder Metallurgy Technology, 2011, 29 (2) :98. (封小鹏, 陈秀娟, 高恒蛟, 史鉴, 张树纲. Ti C对自蔓延高温合成Ti3Al C2相的影响[J].粉末冶金技术, 2011, 29 (2) :98.)

[31] Jiang B C, Liu F F, Tang L Y, Li B, Yan L J. Fabrication of high purity Ti3Al C2by self-propagating hightemperature synthesis[J]. Chinese Journal of Ordnance Material Science and Engineering, 2015, 38 (5) :29. (姜炳春, 刘方方, 唐联耀, 李炳, 闫丽静.自蔓延高温合成高纯Ti3Al C2[J].兵器材料科学与工程, 2015, 38 (5) :29.)

[32] Yang C, Jin S Z, Liang B Y, Liu C J, Jia S S. Synthesis of Ti3Al C2ceramic by high-energy ball milling of elemental powders of Ti, Al and C[J]. Materials Processing Technology, 2009, 209:871.

[33] Yan H B, Xu J G, Wu H J, Yan J H, Chen X Y, Chen K. Effect of aluminum on Ti3Si C2podwers synthesized by high temperature self-propagation[J]. Chinese Journal of Materials for Mechanical Engineering, 2015, 39 (1) :46. (严汉兵, 许剑光, 吴海江, 颜建辉, 陈晓宇, 陈肯.铝对高温自蔓延合成Ti3Al C2粉体的影响[J].机械工程材料, 2015, 39 (1) :46.)

[34] Liu G, Chen K, Zhou H, Guo J M, Ren K G, Ferreira J M F. Layered growth of Ti2Al C and Ti3Al C2, in combustion synthesis[J]. Materials Letters, 2007, 61 (3) :779.

[35] Hashimoto S, Nishina N, Hirao K, You Zhou, Hideki Hyuga, Sawao Honda, Yuji Iwamoto. Formation mechanism of Ti2Al C under the self-propagating high-temperature synthesis (SHS) mode[J]. Materials Research Bulletin, 2012, 47 (5) :1164.

[36] Anil Kumar, Sudarsan Ghosh, Aravindan S. Grinding performance improvement of silicon nitride eramics by utilizing nanofluids[J]. Ceramics International, 2017, 43:13411.

[37] Fu R, Chen K, Agathopoulos S, Ferreira J M F. Factors which affect the morphology of Al N particles made by self-propagating high-temperature synthesis (SHS) [J].Crystal Growth, 2006, 296:97.

[38] Peng G H, Jiang G J, Zhuang H R, Li W L. A novel route for preparing MgSiN2powder by combustion synthesis[J]. Materials Science and Engineering, 2005, 397:65.

[39] Peng G H, Lu F Q, Liang Z H, Liu Q, Li W L. Fabrication and reaction process of MgSiN2powders by combustion synthesis[J]. Powder Metallurgy Technology, 2010, 28 (3) :178. (彭桂花, 卢锋奇, 梁振华, 刘茜, 李文兰.燃烧合成MgSiN2粉末反应过程研究[J].粉末冶金技术, 2010, 28 (3) :178.)

[40] Pogozhev Yu S, Potanin A Yu, Levashov E A, Novikov A V, Sviridovaa T A, Kochetov N A. Synthesis of high-temperature Mo5Si B2based ceramics in the combustion mode[J]. Refractory, Ceramic, and Composite Materials, 2014, 55 (6) :632.

[41] Nozari A, Ataie A, Heshmati S. Synthesis and characterization of nano-structured Ti B2processed by milling assisted SHS route[J]. Materials Characterization, 2012, 73:96.

[42] Mishra S K, Rupa P K P, Das S K, Shcherbakov V.Effect of titanium diluent on the fabrication of Al2O3-Zr B2composite by SHS dynamic compaction[J]. Composites Science and Technology, 2007, 67:1734.

[43] Khanra A K, Godkhindi M M, Pathak L C. Sintering behaviour of ultra-fine titanium diboride powder prepared by self-propagating high-temperature synthesis (SHS) technique[J]. Materials Science and Engineering A, 2007, 454-455:281.

[44] Erdem H, Amurlu C, Maglia Filippo. Preparation of nano-size Zr B2powder by self-propagating high-temperature synthesis[J]. European Ceramic Society, 2009, 29:1501.

[45] Aminikia B. Investigation of the pre-milling effect on synthesis of nanocrystalline Ti B2-Ti C composite prepared by SHS method[J]. Powder Technology, 2012, 232:78.