超高强Al-Zn-Mg-Cu-Zr合金的热变形行为

中南大学材料学院,中南大学材料学院,中南大学材料学院,中南大学材料学院 湖南长沙410083 ,湖南长沙410083 ,湖南长沙410083 ,湖南长沙410083东北轻合金有限责任公司,黑龙江哈尔滨150060

摘 要:

采用圆柱试样在Gleeble 15 0 0热模拟机上进行恒温和恒速压缩变形实验 , 变形温度范围为 3 5 0~ 45 0℃ , 应变速率范围为 0 .0 0 1~ 0 .1s- 1 。研究了 70 5 5铝合金在高温塑性变形过程中流变应力的变化规律 , 确定了合金的变形激活能Q和应力指数n。结果表明 , 流变应力随变形温度的升高而降低 , 随应变速率的提高而增大。可用应力 应变速率方程来描述 70 5 5铝合金高温压缩变形时的热变形行为。这种合金在 3 5 0~ 45 0℃温度范围内的热变形组织为发生了动态回复并伴随有少量再结晶的组织

关键词:

中图分类号: TG115

作者简介:尹志民 (Email:yingrp@mail.csu.edu.cn) ;

收稿日期:2003-09-15

基金:国家重点基础研究项目 (G19990 64 911);

Hot Deformation Behavior of Al-Zn-Mg-Cu-Zr Alloy with Super-High Strength

Abstract:

The mechanical behavior of 7055 aluminum alloy during high temperature plastic deformation was studied by isothermal compression of cylindrical specimen using gleeble 1500 at constant temperature and constant strain rate. The deformation temperature ranges from 350 to 450 ℃, strain rate from 0.001 to 0.1 s -1 . The thermal deformation activation energy Q and stress exponent n were calculated, and the hot deformation micro structure were observed. The results show that the flow stress is controlled by both strain rate and deforming temperature, the flow stress decreases with the increase of deforming temperature, while increases with the increase of strain rate. The hot deformation behavior of 7055 aluminum alloy compressed under high temperature can be represented by stress strain rate equation. Dynamic recovery structure together with a few recrystallizaion structure are observed after hot deformed at 350~450 ℃.

Keyword:

aluminum alloy; hot compression deformation; thermal deformation activation energy; flow stress;

Received: 2003-09-15

7055铝合金是航天航空新一代轻质高强结构材料。 美国Alcoa公司生产的7055-T77合金板材强度比7150高出10%, 比7075高出30%, 是目前变形铝合金中强度最高的合金, 而且断裂韧性好, 抗疲劳裂纹扩展能力强

本文主要通过热模拟实验, 分析7055铝合金在热变形过程中的变形行为, 探索热加工条件下材料的动态性能与组织变化规律, 为这类材料的热加工工艺制定提供理论与实验依据。

1 材料与实验方法

1.1 实验合金

实验合金铸锭由东北轻合金加工厂提供, 半连续铸锭尺寸为Φ 160 mm。 合金成分为Al-8Zn-2.8Mg-2.5Cu-0.12Zr (Fe<0.2, Si<0.1) , 相当于美国的7055铝合金。 铸锭经480 ℃/24 h的均匀化处理, 热模拟压缩试样取自均匀化处理后的铸锭, 试样为Φ 10 mm×15 mm的圆柱。

1.2 热模拟实验方法

热模拟压缩实验在Gleeble-1500实验机上进行。 通过其自动控制系统在预设的温度和变形速率下进行恒温、 恒应变速率的压缩实验。 热模拟实验的升温速率为2 ℃·s-1, 保温时间为3 min。 压缩前样品两端填充石墨润滑剂以减小摩擦, 避免出现腰鼓、 侧翻等不均匀变形现象。 变形过程中采用应变传感器 (横向延伸计) 测定压缩过程中的试样直径变化, 利用热模拟实验机提供的硬件分析功能, 直接获得真应力-真应变 (σ-ε) 曲线。 参考了工厂实际采用的挤压工艺参数取值范围, 制定了热模拟实验方案: 变形温度 (℃) : 350, 380, 420, 450; 应变速率 (s-1) : 1×10-3, 5×10-3, 1×10-2, 1×10-1; 总压下量为60%, 热变形后迅速水冷, 以保留热变形组织。

1.3 显微组织观察

热模拟实验完成后, 将部分快速水冷保留下来的热模拟实验样品沿纵截面、 即压缩的方向切开, 用NEOPHOT-21金相显微镜进行组织对比和分析。

2 实验结果

7055铝合金热压缩变形时实测的真应力-真应变曲线如图1所示。 由图可知, 第一, 变形初期, 应力值迅速提高, 曲线基本上为一条竖直线, 斜率很大。 当应力值达到顶峰后, 随着变形增加, 应力值逐步降低, 合金出现明显的软化现象; 第二, 在同一变形温度下, 随变形速率的增加, 合金的变形抗力增加; 第三, 在同一变形速率下, 随变形温度升高, 合金的变形抗力下降。

图1 7055铝合金热压缩变形真应力-真应变曲线 (a)˙ε=0.001s-1; (b)˙ε=0.005s-1; (c)˙ε=0.01s-1; (d)˙ε=0.1s-1

Fig.1 True stress-strain curves for 7055 aluminum alloy at hot compression

3 应力-应变速率本构方程的建立

人们在研究高温蠕变时发现, 流变应力与应变速率

式中F (σ) 是应力的函数, 可以表示成3种形式:

F (σ) =exp (βσ) 当ασ>1.2 (2)

F (σ) =σn 当ασ<0.8 (3)

F (σ) =[sinh (ασ) ]n对所有应力值 (4)

α=β/n (5)

其中α, β, n和A为常数, Q为变形激活能, R为气体常数,

在高应力

其中B′和B分别为常数。 对式 (6) 和式 (7) 两边分别取对数并整理得:

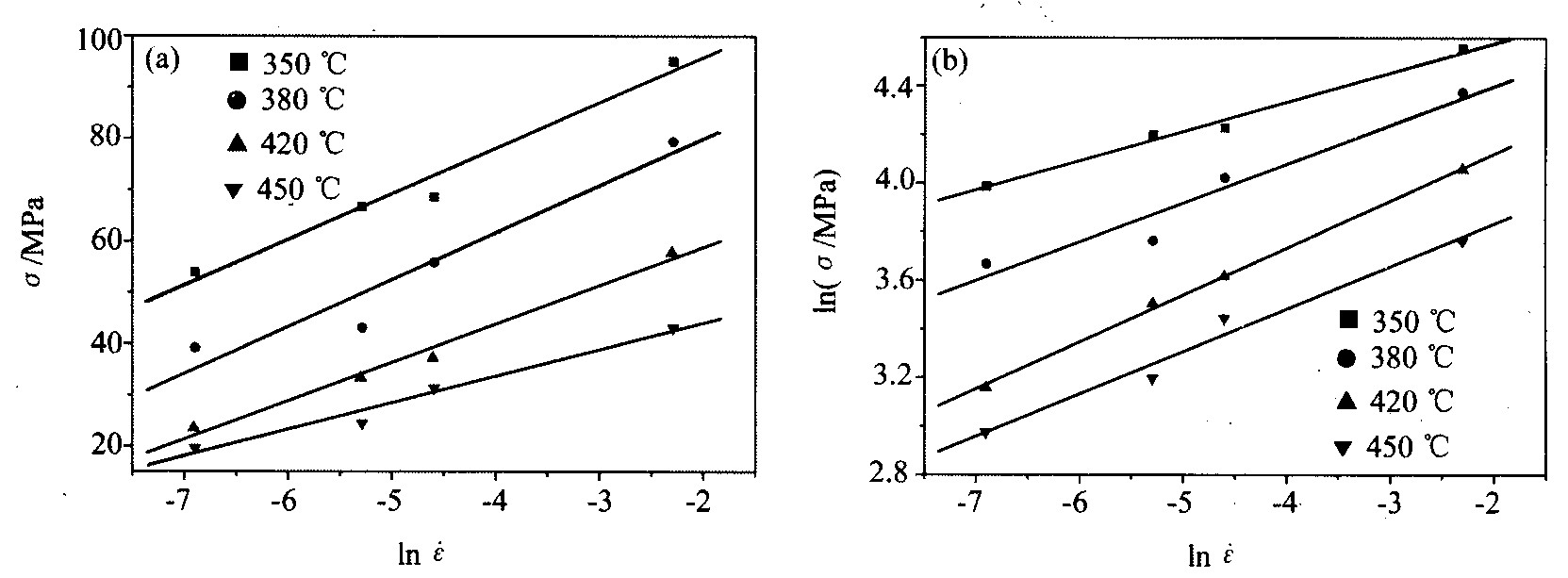

将图1实验结果的真应力-真应变数据按式 (8) 和式 (9) 进行处理可得图2。 图2结果表明,

通常应力状态有:

对式 (10) 两边取自然对数得:

由 (11) 式可知, 如果

将图1实验结果依据式 (11) 作出

˙ε˙ε图2 应力σ与应变速率˙ε之间的关系

Fig.2 Relationship of stress σ and strain rate

(a) σ和ln的关系; (b) lnσ和ln的关系

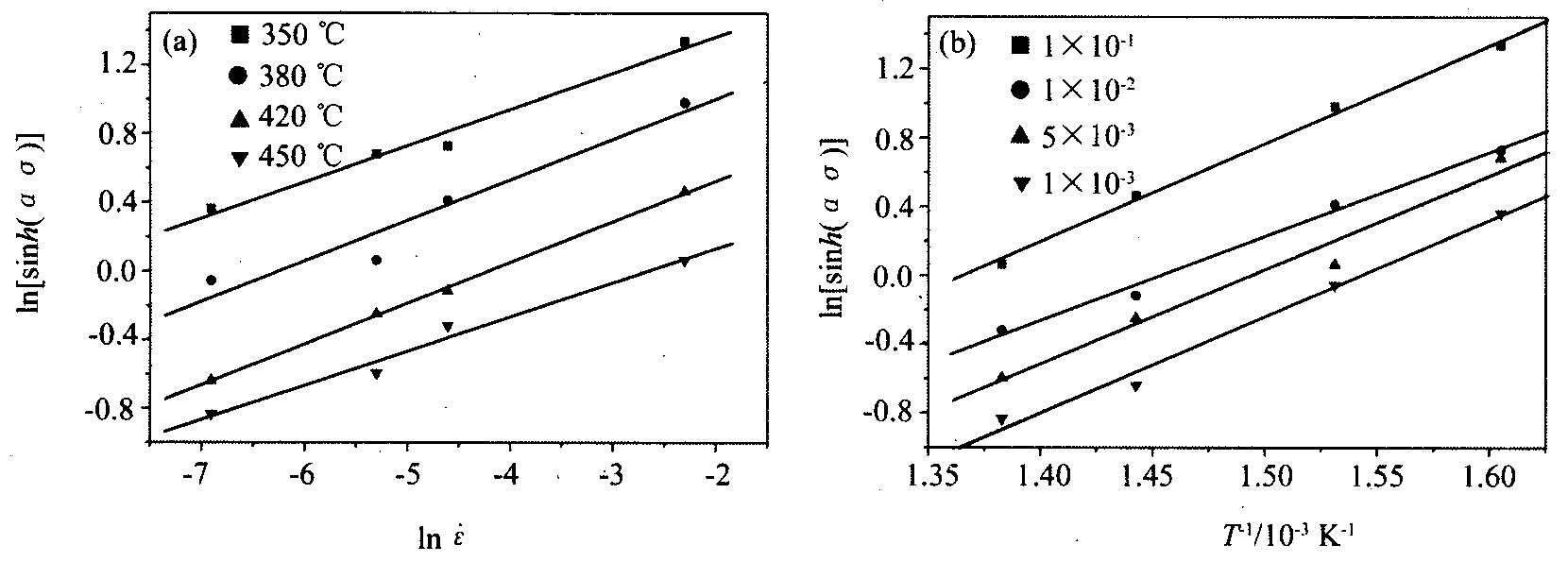

˙ε图3 热模拟实验结果

Fig.3 Expermental results of hot deformation simulation

(a) ln[sinh (ασ) ]和ln﹒ε的关系; (b) ln[sinh (ασ) ]和T-1的关系

图3中的

表1的结果表明, 在实验的温度范围内, 实验合金的变形激活能Q和应力指数n基本上是一致的。 通过求平均值可得: n=4.5485, Q=205.0175 kJ·mol-1, A=e-5.372。

表1 7055合金的变形激活能Q和应力指数n

Table 1Deformation activity energy (Q) and strain-hardening coefficient (n) of 7055 alloy

参 数 |

˙ε/s-1

|

350 ℃ | 380 ℃ | 420 ℃ | 450 ℃ |

Q/ (kJ·mol-1) |

1×10-3 | 220.62 | 196.79 | 194.20 | 232.26 |

| 5×10-3 | 216.49 | 193.11 | 190.57 | 227.91 | |

| 1×10-2 | 193.93 | 172.98 | 170.70 | 204.15 | |

| 1×10-1 | 226.56 | 202.09 | 199.43 | 238.51 | |

| 平均 | 214.40 | 191.24 | 188.73 | 225.71 | |

n |

4.7567 | 4.2429 | 4.1871 | 5.008 | |

lnA |

-8.437 | -6.235 | -4.182 | -2.635 |

将上述材料常数代入式 (10) 可以确立研究合金的应力-应变速率关系方程

4 分析与讨论

4.1 变形条件对流变应力的影响

如前所述, 流变应力σ为变形温度T和应变速率

应变速率也是影响流变应力的一个重要因素。 从图2可以看出, 在同一变形温度下, 材料的真应力水平随应变速率的增大而增大, 表明材料是正应变速率敏感材料

4.2 热变形组织与热变形机制分析

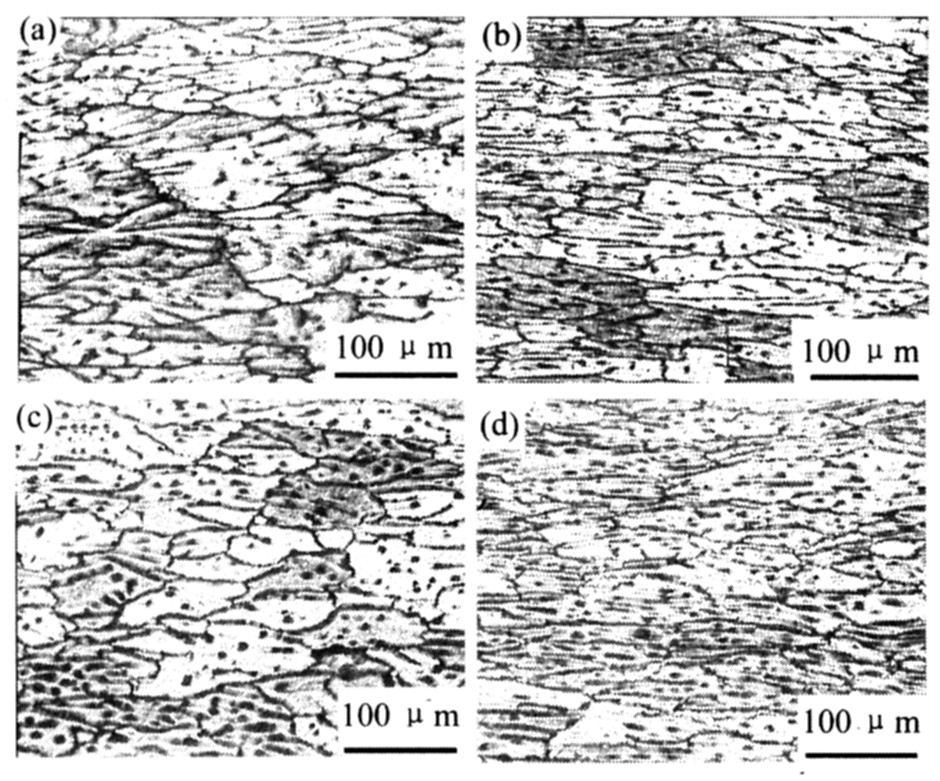

图4是变形速率为0.01 s-1时不同温度下的热变形组织。 合金组织主要为动态回复组织, 并伴随有少量的再结晶晶粒。

图4 热变形组织 (变形速率˙ε为0.01 s-1)

Fig.4 Microstructures of hot deformation

(a) 350 ℃; (b) 380 ℃; (c) 420 ℃; (d) 450 ℃

7055铝合金的塑性变形流变应力行为是与变形体内的位错组态密切相关的。 变形初期, 需较高的能量来启动位错; 流变应力达到峰值之后进入稳态变形, 合金变形的实质为位错的增殖和位错间由于相互作用而引起的相互销毁和重组之间达到动态平衡, 合金变形组织中的亚晶平均大小、 亚晶间平均取向差以及平衡位错密度均保持基本不变, 合金中发生“重复多边形化”, 表现出强烈的动态回复行为

文献

5 结 论

1. 7055铝合金高温压缩变形时的流变应力取决于变形温度和变形速率, 流变应力随变形温度的升高而降低, 随变形速率的提高而增大。

2. 7055铝合金热变形条件下流变应力σ、 应变速率

3. 在本实验条件下, 7055铝合金的热变形组织主要为动态回复并伴随少量动态再结晶。

参考文献

[2] 张君晓. 铝合金材料的新进展 (1) [J].轻合金加工技术, 1998, 26 (5) :1.

[4] SellarsCM . Onthemechanismofhotdeformation[J].ActaMet., 1966, 14:1136.

[5] FrostHJ, AshbyMF . DeformationMechanismMaps[M].Ox ford:Pergamon, 1982.

[7] 关德林. 晶体的高温塑性变形[M].大连:大连理工大学出版社, 1989.

[9] KanterJJ. Theproblemsofatemperaturecoefficientoftensilecreeprate[J].Trans.AMEI, 131, 385.

[2] 张君晓. 铝合金材料的新进展 (1) [J].轻合金加工技术, 1998, 26 (5) :1.

[4] SellarsCM . Onthemechanismofhotdeformation[J].ActaMet., 1966, 14:1136.

[5] FrostHJ, AshbyMF . DeformationMechanismMaps[M].Ox ford:Pergamon, 1982.

[7] 关德林. 晶体的高温塑性变形[M].大连:大连理工大学出版社, 1989.

[9] KanterJJ. Theproblemsofatemperaturecoefficientoftensilecreeprate[J].Trans.AMEI, 131, 385.