中国有色金属学报 2004,(05),777-785 DOI:10.19476/j.ysxb.1004.0609.2004.05.013

复杂零件金属注射成形3D充模模拟

中南大学粉末冶金国家重点实验室,北京科技大学材料科学与工程学院,中南大学粉末冶金国家重点实验室,北京科技大学材料科学与工程学院,中南大学粉末冶金国家重点实验室 长沙410083 ,北京100083 ,长沙410083 ,北京100083 ,长沙410083

摘 要:

以实际生产的支持块为例,结合3D技术,模拟了注射成形喂料在复杂几何模腔中的流动情况。基于ANSYS提供的Z Buffer切片模型空间观测方式,预测了实际制品缺陷产生的部位并分析了缺陷形成机理。最后依据模拟结果,推荐在实际生产中采用INLET4位置浇口进行注射生产,实验表明制得的支持块无缺陷,产品通过了有关部门的验收,证明了充模流动3D模拟的可行性和准确性。

关键词:

中图分类号: TF124.39

作者简介:郭剑锋(1977),男,硕士研究生.通讯作者:郭剑锋,电话:01062332700;E mail:arfengmail@163.com;

收稿日期:2003-09-11

基金:国家杰出青年科学基金(50025412);国家重点基础研究与发展规划资助项目(G2000067203);教育部博士点基金资助项目;

3D computer simulation of complicated part by MIM

Abstract:

The 3D simulation of the process of filling a complicated cavity was illustrated, the positions of defects were predicted and the mechanisms was discussed. Prior to the practical production, the die filling behavior of new inlets were simulated. Finally, the INLET4 was recommended as the optimal injection position. Good products that have passed through the acceptance check of relative department are made according to the simulation results.

Keyword:

metal injection molding; complicated part; die filling; 3D simulation;

Received: 2003-09-11

金属粉末注射成形(Metal Injection Molding MIM)是塑料注射成形与粉末冶金技术相结合而发展起来的一种新型的近净成形技术

采用3D技术对复杂形状零件进行充模模拟分析将有助于指导模具设计和优化注射参数, 但是充模模拟也因此更困难而富有挑战性, 究其原因, 真实的粉末注射成形过程是一个非等温、 非均匀、 非牛顿流体的不完全稳定流动

1 模型建立和网格划分

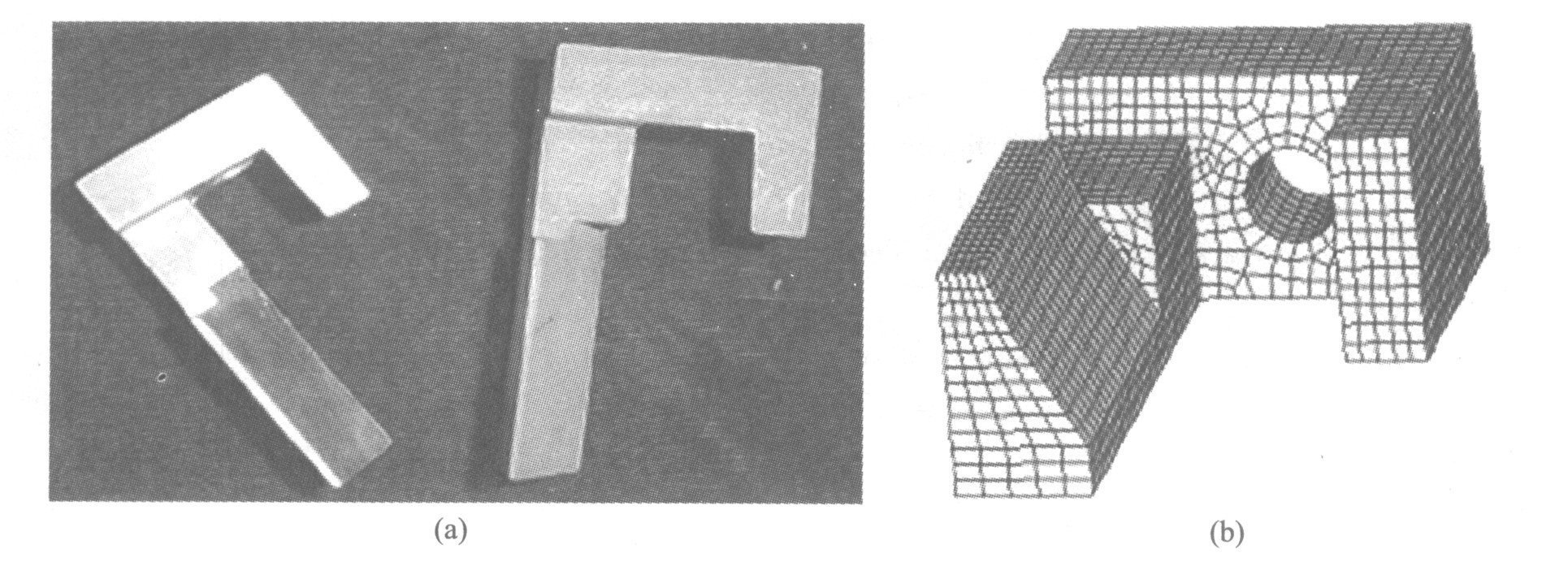

模拟实验的对象是一支持块, 该产品采用国内自行设计制造的模具注射成形。 从实际生产反馈回来的情况来看, 注射成形过程中, 成形坯于边角处出现了塌陷、 掉角、 气泡等现象。 针对这些情况, 模拟实验中采用4个不同位置的浇口进行了模拟, 支持块的实物照片及其有限元模型如图1所示。 这里选用FLUID142单元进行3D分析, 采用sweep自适应网格划分方法对支持块模型进行了分网得到3D模型。

模型进行网格划分后, 六面体单元总数达到6 022个, 通常计算一个算例需要花费一个昼夜的时间, 可见, 在对复杂问题的分析上, 有限元计算所耗费的计算资源是相当惊人的, 需要占用大量CPU时间、 内存和磁盘空间。 支持块模拟条件为在实验室制备该产品的条件: 注射材料是羟基铁粉和羟基镍粉的混合粉末, 粘结剂采用石蜡基粘结剂, 粘结剂聚合物原料为石蜡(PW)和高密度聚乙烯(HDPE)、 EVA, 添加剂为硬脂酸(SA)。 喂料的流变学参数及其热物性参数见表1。

2 模拟结果和分析

2.1 缺陷形成机理及预测

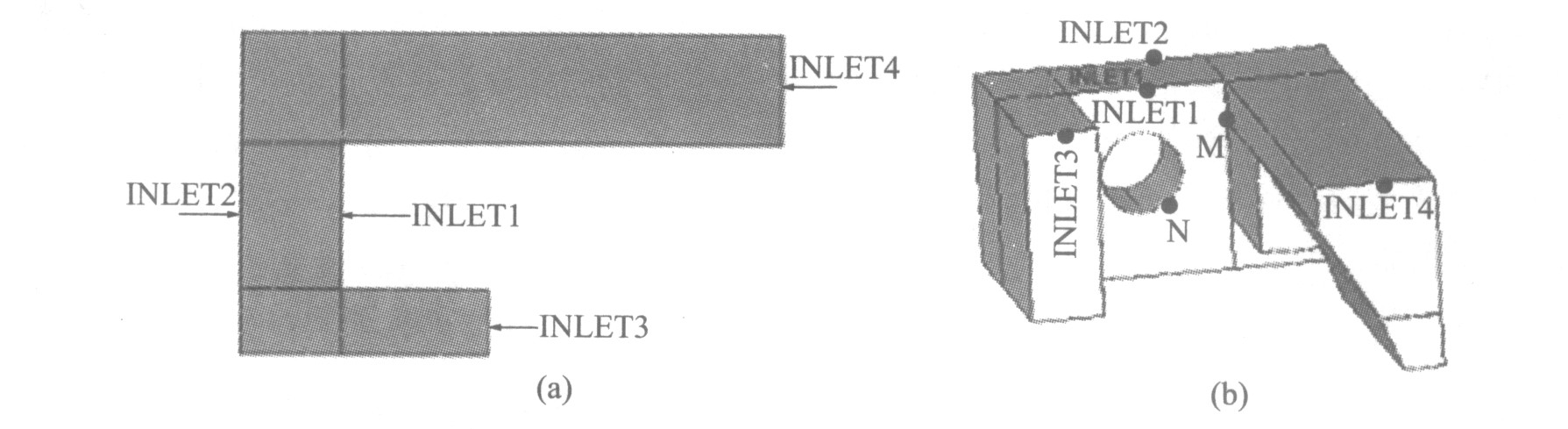

在实验室实际制备该支持块的过程中, 技术人员根据经验, 首先采用了如图2中INLET1和INLET2的浇口位置进行生产, 由INLET1位置浇口注射得到的成形坯在转角处出现了欠注和气泡的现象, 而且缺陷主要存在于图2(b)所示M位置, 而且制品烧结后在通孔右下方N处出现开裂; 由INLET2所制得的支持块成形坯烧结后也在相同位置出现了开裂。

图1 支持块实物图和有限元模型

Fig.1 Photos of complicated part and its FED model

图2 支持块浇口位置及缺陷出现位置示意图

Fig.2 Positions of inlets and defects

表1 支持块喂料的流变系数及热物性参数 [9]

Table 1 Physical and rheological characteristics of complicated part's feedstocks

Powder |

n | Ta/K | m0/(Pa·sn) | ρ/(kg·m-3) | cp/(J·kg-1·K-1) | λ/(W·m-1·K-1) |

Fe-2Ni |

0.28 | 6 400 | 0.17 | 4 360 | 1 308 | 45.5 |

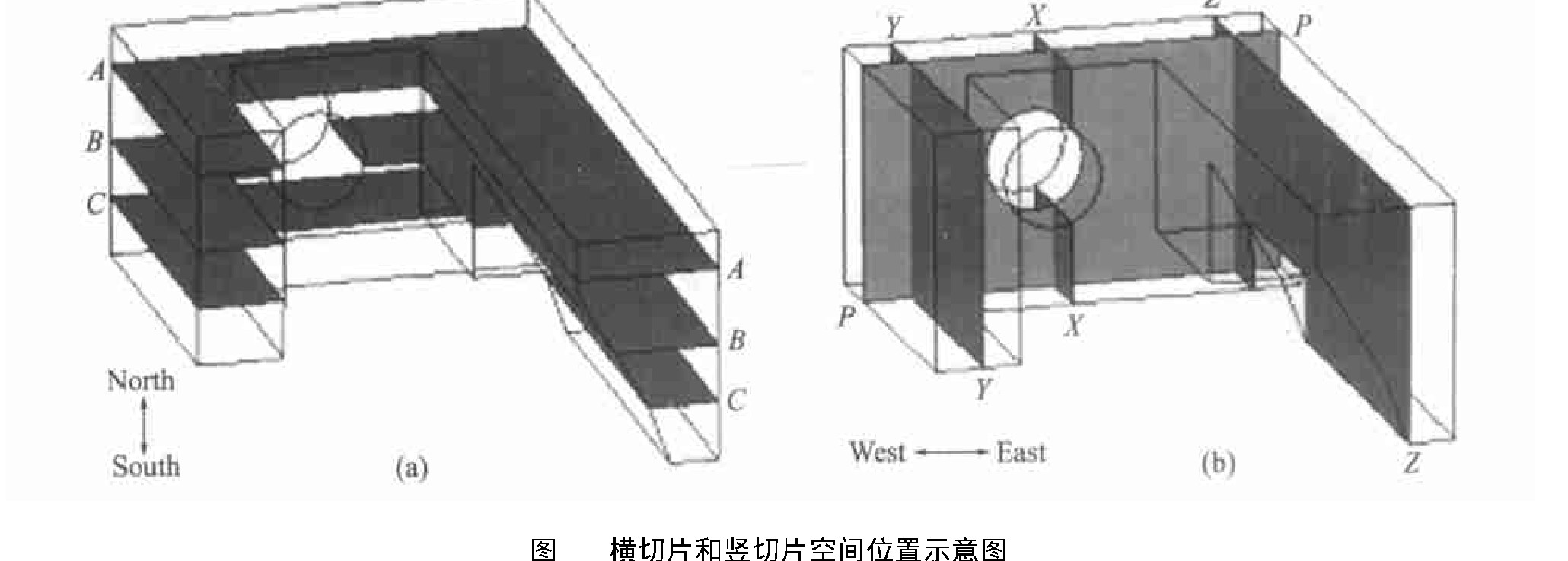

采用ANSYS提供的Q-Slice/Z-Buffer切片功能对支持块模型进行分析。 切片采用横、 竖两种模式沿模型厚度和宽度方向对模型中感兴趣的层面进行切割, 切片空间位置如图3所示, 其中, 横切片从上往下观察, 竖切片从左至右来观察。 3组横切片中, 切片A所在平面经过M处, 即实验制得的支持块出现欠注和气泡的地方; 切片B平面则位于支持块中部, 穿过通孔; 切片C靠近成形坯烧结后常常出现开裂的N处。 4组竖切片中, 切片P所在平面与浇口方向垂直; 切片X所在平面经过本节所要研究的浇口INLET1、 INLET2; 切片Y、 Z则经过支持块形状复杂的区域。

选取INLET1和INLET2进行模拟实验时所采用的入口温度为400 K, 模壁温度300 K, 体积流率Q=30 cm3/s, 浇口大小2 mm×1 mm。 图4所示的是在INLET1情况下, 熔体即将充满模腔时模型的横向切片图以及温度分布情况。 从靠近上底壁面的横向切片A的温度场可以清楚看到, 熔体在A上流动时两个转角处的温度梯度相当大, 而从中部的切片B和底部的切片C上则观察到熔体流经转角时仍然能够保持较高的温度, 转角处温度梯度则相对较小, 比较发现熔体在切片A所在层面流经转角时出现了大量的热量损失, 由此造成转角温度梯度过大。 从而使得该区域压力梯度增大, 不仅使熔体在填充该层面转角时困难, 同时使得粉末和粘结剂在该处转角附近区域内运动不统一, 造成粉末和粘结剂分离, 结果引起喂料对模具的冲刷和产生密度梯度, 最后导致成形坯在转角处产生欠注和塌陷的现象。 相对于下转角来说, 熔体流经上转角直至充满支持块一端所经路程和时间都较充满另一段为长,温度压力的变化也较为剧烈,所以上转角处更易出现缺陷。 前面提到, 切片A平面恰好经过实际生产中支持块出现缺陷的M处(图2(b)), 由此解释了转角M处出现气泡、 塌陷的原因。 A、 B、 C 3个切片在转角处的不同情况也说明了熔体在模腔的各个层面上的流动情况是不同的, 对于具体形状的零件而言, 这种不一致的熔体流动不具有规律性, 这也使得实际生产某一形状零件时, 生产技术人员不得不通过一次又一次的“炒菜法”来摸索以确定工艺参数, 模拟技术则可以帮助生产人员高效、 便捷地找出合适工艺参数

图3 横切片和竖切片空间位置示意图Fig.3 Special positions of transverse and vertical sections

(a)—Transverse section group;(b)—Vertical section group

图4 选择INLET1时的模型横向切片及温度场分布Fig.4 Transverse sections and temperature field on them when INLET1 was chosen

(a)—Section A;(b)—Section B;(c)—Section C

从靠近底部的横向切片C(图4(c))上还看到, 熔体在流动时出现了两个前沿的交汇, 这显然是由于通孔把从INLET1进入的熔体分成两股所造成的, 因此我们预测在通孔附近会出现熔接线, 图5(a)的竖切片P上的温度场分布证实了这一点, 可见, 熔接线的位置正好在注射成形坯烧结后出现开裂的N处(图2(b))。 熔接线是两个流动熔体前沿相遇时形成的熔接痕迹, 在多浇口金属注射成形制品中熔接线是不可避免的, 单浇口注射时, 由于制品的几何形状以及熔体的流动情况, 也会形成熔接线。 熔接线不但影响外观, 而且为应力集中区

图5(b)显示经过浇口位置的X切片的温度分布情况, 可以看到由于通孔的存在, 熔体进入模腔后迅速接触到大面积的通孔表面发生热交换, 流经通孔后的熔体温度已经大大降低了, 从而使得通孔四周温度场分布极为不均, 造成应力集中, 这也可能是烧结块开裂的一个原因。 比较没有通孔的地方的竖切片Y、 Z(图5(c)、 (d)), 熔体在Y、 Z附近的充模填充相对来说是比较均匀和稳定的。 可见, 由于通孔的存在, 熔体在通孔附近的流动状态十分复杂, 图6(a)INLET1的粒子轨迹图也证明了这一点。 采用INLET1浇口进行支持块的注射成形会产生转角塌陷和明显熔接线, 导致开裂等现象, 我们更换浇口进一步研究支持块中缺陷产生的机理。

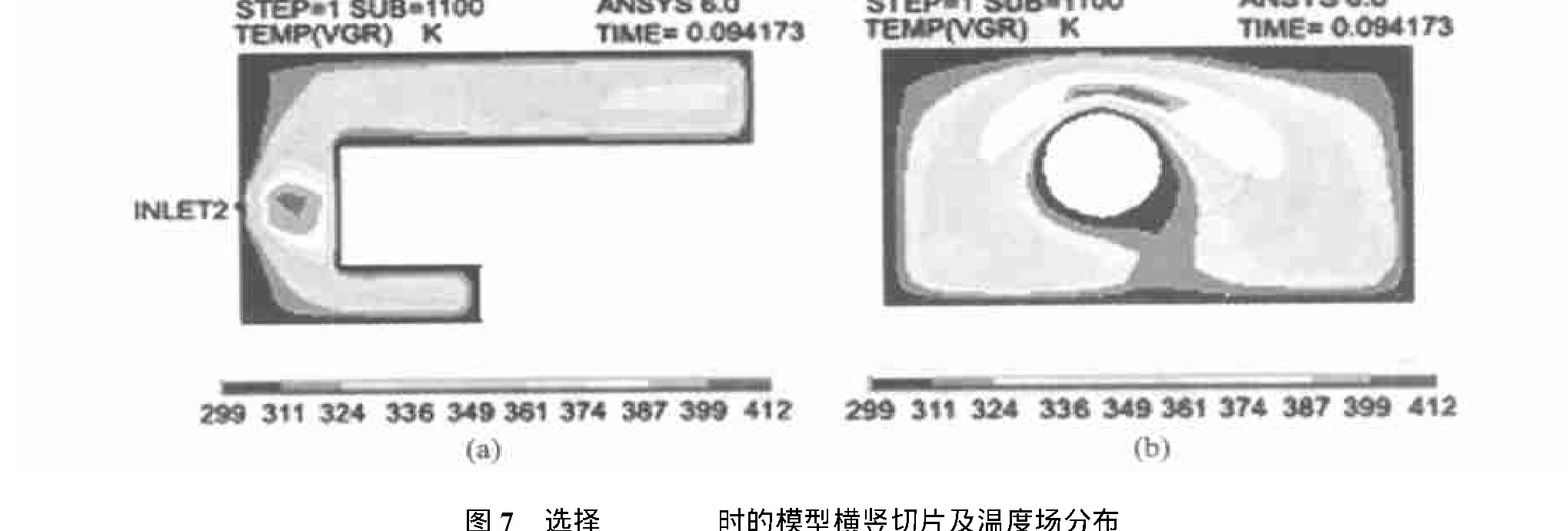

实际生产技术人员还尝试了浇口INLET2(见图2), INLET2模拟结果如图7的切片图所示。 对比图7(a)和图4(a)的横向切片A可以发现, 采用INLET2进行充模填充, 该层面熔体在流过两个转角时能够保持较高的充填温度, 转角处温度梯度也得到有效的控制, 从实验反馈回来的情况看, 以INLET2为浇口注射生产的支持块在M处基本没有出现塌陷、 欠注缺陷的现象, 模拟结果与实验一致。 采用INLET2为浇口时, 各个层面熔体流动较为均匀, 流经转角时都能够保持较高的充填温度和速度, 有效控制了缺陷的生成。

图5 选择INLET1时的模型竖切片及温度场分布Fig.5 Vertical sections and temperature field on them when INLET1 was chosen

(a)—Section P;(b)—Section X;(c)—Section Y;(d)—Section Z

图6 选择INLET1和INLET2时的粒子轨迹图Fig.6 Flow trace when INLET1 and INLET2 were chosen respectively

(a)—INLET1;(b)—INLET2

分析认为, 原因在于熔体由经INLET2进入模型时的速度方向, 即流动方向是与零件两边狭窄模腔的伸展方向相同的(见图6(b)INLET2的粒子轨迹图), 因此在经过转角时, 熔体发生的转向运动较INLET1时要小得多, 而通常说来, 流动方向的剧烈改变往往会导致流动阻力的增大, 造成粘结剂与粉末分离的问题, 降低熔体充填转角的速度, 发生大量热耗散, 从而在转角处产生缺陷

浇口由INLET1变换成INLET2后, 熔体填充模腔所需时间也由INLET1的0.1116s减少到INLET2的0.094 173 s, 这也从另一个角度说明采用INLET2能够使熔体保持较快充填速度, 减少因剧烈转向造成的充模速度的降低, 这对于类似于支持块复杂模腔的零件来说是很有利的。 而通孔对熔体流动状态的影响仍然十分巨大, 熔体从INLET2进入模腔后, 在通孔四周仍然造成了严重的温度梯度, 使得这一区域应力较为集中。 这与INLET1情况相似。

尽管INLET2时能够消除转角处缺陷, 但由其粒子轨迹图仍然可以清楚地看到通孔造成了熔体的复杂流动, 无法得到实验中所期望的较为简单的沿模壁向前的渐进式充模行为。 由分析可知, 当浇口开设在零件的中部时, 熔体充模最为迅速, 耗时最少, 但是熔体流动状态往往过于复杂, 而且即使是在简单形状的情况下, 中部浇口也会导致两个流动前沿的交汇, 产生熔接线, 严重降低零件的性能。 因此在实际生产中, 应该十分注意分析浇口在中间位置的情况, 它往往会导致缺陷的产生, 可以借助于模拟技术来分析和优化有关参数, 选择最佳浇口位置。

图7 选择INLET2时的模型横竖切片及温度场分布Fig.7 Transverse and vertical sections and temperature field on them when INLET2 was chosen

(a)—Section A;(b)—Section P

2.2 工艺参数的优化

实践摸索和3D模拟都证明采用INLET1、 INLET2进行注射成形均存在问题, 在前一节证明了充模模拟符合实际情况, 模拟结果准确无误的情况下, 作者先于实际生产, 模拟了另外两个浇口INLET3、 INLET4时的流动充模情况, 并将最终模拟结果运用到实际生产以进行检验。 INLET3、 INLET4选择在了支持块两狭长侧边上, 浇口远离中心通孔区域, 如图2所示。 模拟依旧采用上一节的有关参数以便和前两个浇口情况进行比较, 入口温度为400 K, 模壁温度300 K, 体积流率Q=30 cm3/s, 浇口大小2 mm×1 mm。 INLET3和INLET4模拟结果的切片如图8所示。

把INLET3和INLET4的横向切片与INLET1、 INLET2的横向切片(图4、 7)比较, 可以清楚发现采用INLET3和INLET4进行注射充模时, 熔体在各个层面上的流动都比较均匀, 转角处的温度场分布也相当均匀, 可以预测基于INLET3和INLET4进行注射充模时, 制得的支持块成形坯在转角处不会出现气泡、 塌陷等缺陷, 成形坯能够较好地保持该处的复杂形貌。 同时还注意到, INLET3和INLET4的A切片上各部分的温度都相当均匀, 消除了上一节中提到的, INLET2浇口两边区域的温度梯度过大的情况(见图7(a)), 模腔中各个层面的温度分布较之前两个浇口更为均匀一致。 这对于复杂形状的零件充模来说是非常有利的

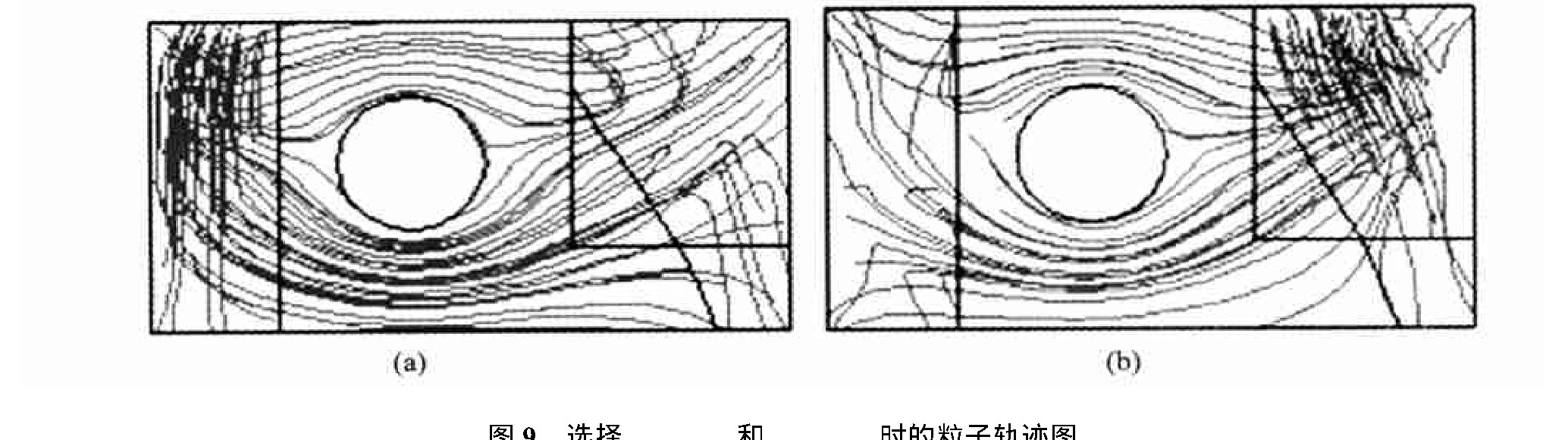

可以肯定的是, 由于通孔的存在, 不管采用INLET3或是INLET4, 熔体两个流动前缘的交汇是不可避免的。 观察图8(c)、 (d)垂直于熔体入射速度方向的竖切片P上的温度分布不难发现, 由经INLET3和INLET4进入模腔的熔体最后在通孔的右上方交汇, 但是注意到两个熔体前沿已经较好融合在一起, 而且在交汇区域, 温度场仍然比较均匀, 没有产生温度梯度过大的问题。 采用INLET1、 INLET2时的熔体, 由于通孔的分流作用, 两股熔体在通孔下方沿着刚好相反的方向交汇在一起(见图6的粒子轨迹), 有点类似于打通两条河流之间的堤坝, 两股流水相对撞击在一起, 互相阻碍了对方向前的充填运动。 而INLET3、 INLET4时的熔体, 是在通孔的右上方交融到了一起, 这种情况有点类似于一股流水在前行的路上遇到了一块石头的阻碍分成两支绕过石头又汇合在一起, 两股分支的流动方向是一致的(如图9的粒子轨迹图所示), 在INLET3时, 两股分支都是由左至右的流动填充右端的狭长模腔, 相互之间的抵消作用是较小的, 因此尽管出现了交汇情况, 温度场的分布仍然十分均匀, 只是在交汇区域左部, 它与通孔壁包围的一个很小范围内有较大的温度梯度。 INLET4时两个流动前沿的交汇机理同INLET3。 因此, 采用INLET3、 INLET4注射时通孔四周的温度也是比较均匀的, 这正是前两个浇口情况下, 我们极力想解决的问题, 因此可以大胆预测, 当INLET3和INLET4时, 成形坯烧结后通孔四周也不会出现开裂的问题。

图8 INLET3和INLET4时,模型的切片及温度场分布Fig.8 Sections and temperature field on them when INLET3 and INLET4 were chosen respectively

(a)—INLET3,Section A;(b)—INLET4,Section A;(c)—INLET3,Section P;(d)—INLET4,Section P

比较4个浇口时的A切片可以发现, 在靠近底面的区域里, 采用INLET4进行注射成形可以得到更为均匀的温度分布(见图8(b))。 对于形状复杂的零件和模壁较厚的情况, 粉末与粘结剂的混合喂料在模壁处冷却比普通热塑性树脂快, 因此给模壁附近的热应力提供了更多的机会, 造成成形坯开裂。 而不平衡冷却是造成成形坯扭曲、 表面起皱的主要原因

同样, 对于INLET4情况, 从图8(d)竖切片P上隐约可以看到两个前沿融合后的痕迹出现在通孔的左上方, 尽管如此, 前沿交汇处的温度场分布也非常均匀, 熔体交汇的机理与前述INLET3的前沿交汇机理相同, 分支后的两股喂料流过通孔后, 速度方向一致由右至左填充支持块左端狭长模腔。 而且融合情况比INLET3时更为充分均匀, 作者认为这是因为以INLET3、 INLET4作为浇口注射时, 熔体在模腔内都是理想的渐进式充模, 而且在熔体到达通孔之前, 从INLET4进入模腔的喂料流经的路程更长, 因此渐进式的充模行为发展得更为充分(对比图8(a)、 (b)), 在接触到通孔壁后能够更好地融合, 几乎看不出有交汇的痕迹。 当然, 从INLET4进入模腔, 熔体流经的路程最长热损耗也最大, 因此最后充模结束后, INLET4模型的整体温度较其他浇口模型低一些。 图9所示的粒子轨迹图展示了理想的渐进式的充模发展进程。 4个浇口的整体比较情况见表2。 综合以上分析, 作者推荐在实际生产支持块时采用INLET4位置的浇口进行注射成形, 可以制备无缺陷的成形坯, 实验表明依据此制得的产品无缺陷, 产品通过了有关部门的鉴定, 证明了模型模拟的可行性和准确性。

图9 选择INLET3和INLET4时的粒子轨迹图Fig.9 Flow trace when INLET3 and INLET4 were chosen respectively

(a)—INLET3;(b)—INLET4

表2 不同浇口情况下, 各项模拟结果的比较

Table 1 Overall review of simulation resultswhen different inlets were chosen

Item |

Inlet location |

|||

INLET1 |

INLET2 | INLET3 | INLET4 | |

Filling time/s |

0.111 69 | 0.094 173 | 0.139 026 | 0.136 591 |

Flow field development |

Complex | Complex | Gradual | Gradual |

Defects |

Warpage, bubble, welding line |

Welding line |

No | No |

Surface performance |

Warpage, Shrinkage |

Warpage | Good | Very good |

Green part durability |

Bad | Bad | Good | Very good |

3 结论

1) 采用INLET1浇口进行支持块注射成形, 发现在转角M处产生塌陷、 气泡, 3D模拟分析得到原因: 横向切片A上的熔体在流经转角时发生剧烈的转向运动; 由于模腔的特殊形状-通孔的存在, 使得流体的充填运动十分复杂, 造成粉末和粘结剂的分离产生塌陷。

2) 采用INLET1和INLET2进行注射时, 成形坯经烧结后在通孔附近N处发生开裂。 模拟分析表明: 由于通孔的分流作用, 两个流动前沿在N处交汇产生了熔接线, 导致应力集中而产生烧结后开裂。

3) 经由INLET2进入模腔的熔体, 其流动方向与支持块两边狭长模腔的伸展方向一致, 降低了熔体在转角处的流动的复杂度, 制得的产品在转角处基本上没有出现塌陷和气孔等问题。

4) 采用实际生产中还没有进行尝试的浇口INLET3和INLET4进行充模模拟, 预测用这两个浇口进行注射能够得到较为理想的渐进式充模行为, 预测由INLET3和 INLET4所制得的产品在转角处没有气孔和塌陷的产生, 实验产品与模拟结果一致。

5) 推荐采用INLET4进行实际注射生产, 可制得无缺陷的成形坯, 实验表明产品无缺陷, 证明了模型模拟的可行性和准确性。

参考文献

[7] GermanRM.PowderInjectionMolding[M].Princeton:MetalPowderIndustriesFederation,NJ,1991.