DOI: 10.11817/j.issn.1672-7207.2020.10.014

五自由度混联3D打印机设计与运动学分析

张俊,池长城,汤腾飞,方汉良

(福州大学 机械工程及自动化学院,福建 福州,350116)

摘 要:

打印需求,提出一种五自由度混联3D打印机并对其进行运动学分析。该3D打印机由拓扑构型为2UPR&2RPS的并联机构和二自由度十字运动平台组成,其特点是在实现xyz三轴运动的同时,通过并联机构运动产生

关键词:

3D打印机;并联机构;运动学;工作空间;奇异性;多向3D打印;

中图分类号:TH112 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)10-2822-12

Design and kinematic analysis of a 5-DOF hybrid 3D printer

ZHANG Jun, CHI Changcheng, TANG Tengfei, FANG Hanliang

(School of Mechanical Engineering and Automation, Fuzhou University, Fuzhou 350116, China)

Abstract: To meet the demand of multi-directional 3D printing, a 5-DOF of hybrid 3D printer was proposed and its kinematics was analyzed. The 3D printer was consisted of a parallel manipulator with the topological arrangement of 2UPR&2RPS and a 2-DOF cross motion platform. The printer achieved the ability of multi-directional 3D printing through

Key words: 3D printer; parallel manipulator; kinematics; workspace; singularity; multi-directional 3D printing

3D打印因其高效、清洁、材料利用率高等优点,已被逐步应用于生物医学、复杂产品制造等领域[1-3]。目前,较为成熟的3D打印技术有熔融沉积成型(FDM)、激光选区烧结(SLS)、光固化成型(SLA)等。其中,FDM形式的3D打印机器人以低成本、高效率、打印路径和结构简单等特点得到广泛应用,然而,这种打印技术仍存在一些缺点[4-5]:1) 打印的产品表面精度不高,易出现台阶效应;2) 打印头姿态固定不能生成较复杂的零部件并且需要较多的支撑材料;3) 对于已打印的产品不能进行二次修复等。国内外学者提出采用多向3D打印技术来解决上述打印过程中出现的问题,目前对于多向3D打印技术从以下2个方面来实现:1) 增加3D打印机器人末端执行器的自由度,如LEE等[6-7]设计了混联五轴加工和快速成型一体的机床,通过转动工作台和打印头实现多向3D打印,有效地提高了打印质量;潘英等[8]设计了一种能实现大范围移动和转动的五自由度3D打印机器人,解决了一般并联机构工作空间小、转动能力差的问题,进而使末端执行器具有多向3D打印的能力。SONG等[9]将并联机构应用于3D打印,使得末端执行器以倾斜角度运动,进而实现多向打印。YE等[10]基于可重构并联机构的可重构特性、高刚度和高运动特性等,提出一种多向3D打印的可重构并联机构,其实验分析结果表明,所提出的并联机构能很好地完成多向3D打印任务。2) 通过旋转打印平台实现多向3D打印,如SINGH等[11]采用柔性机构为工作平台,配合xyz三轴运动的打印头以实现多向分层打印。GAO等[12]提出的RevoMaker 3D打印机通过转动方形平台实现多向和多功能3D打印,实现定制化和多功能模型的打印。目前,3D打印机一部分采用串联式的机构,但是该类机构存在误差累积、悬臂刚度低等特点,打印效果并不理想。而采用并联式的机构如Delta和Stewart机构等又容易出现受并联机构本身结构限制、工作空间小等问题,使得大尺寸产品的打印受到约束[13],因此,研究能满足多向3D打印的并联机构具有重要意义。在并联机构当中,2R1T型冗余并联机构以机构/运动学简单、控制容易、工作空间较大等特点备受青睐[14-18]。汤腾飞等[19]分析了类Exechon和Exechon并联机构运动学性能,发现该并联机构具有较好的运动学特性和较大的工作空间,能够调整机构姿态,达到不同工程应用的目的。鉴于这类并联机构的大姿态转角和良好的运动学特性,本文作者提出一种五自由度混联3D打印机,其中,拓扑构型为以2UPR&2RPS的冗余驱动并联机构为主体的模块,以实现打印头调姿。为了扩大3D打印工作空间和克服并联机构在xy方向运动范围的限制,混合串联十字运动平台在保证多向3D打印的同时,将最大限度地增大复杂形状打印产品的尺寸。最后,本文作者对所设计的五自由度混联3D打印机的自由度、运动学正逆解、工作空间、奇异性和运动仿真分析等运动性能进行研究,以期为多向3D打印提供一种新的技术方案。

图1 五自由度混联3D打印机虚拟样机模型

Fig. 1 Virtual prototype model of the 5-DOF hybrid 3D printer

1 结构设计与描述

图1所示为五自由度混联3D打印机模型。整体构成由对称布置的2UPR&2RPS并联机构、十字运动平台、料架、挤出器、打印头和机架组成。料架上的打印材料通过挤出器连接于并联机构动平台上的末端执行器(即打印头)上,打印头通过并联机构和十字运动平台的协同作用实现多向3D打印。

为了满足3D打印机轻巧、模块化的需求,设计主体模块为2UPR&2RPS的并联机构,如图2所示,可见该并联机构由定平台、动平台(含打印头)、2条对称分布的RPS支链和2条UPR支链组成。在4条支链中,在不改变支链运动性质的情况下,以降低支链体运动惯量为主要目标,采用碳纤维杆为支撑形式,将模块化的虎克铰、转动关节、球铰组合成UPR和RPS的支链布置式,实现支链体轻量化和模块化支链的设计思路。

图2 2UPR&2RPS并联机构虚拟样机模型

Fig. 2 Virtual prototype model of 2UPR&2RPS parallel manipulator

其中,UPR支链的虎克铰(

并联机构的打印行程和打印空间一般会受到其结构的限制,使得大尺寸产品的打印受限,为此,本文引入如图3所示的十字运动平台来克服并联机构在xy方向运动的不足,进而增大3D打印的运动范围。十字运动平台主要由x方向移动平台组件、y方向移动平台组件和打印托盘组成。打印托盘安装于x方向移动平台组件沿直线导轨方向移动(1T),再由y方向移动平台组件实现垂直方向直线导轨的移动(1T),至此,打印托盘具有2个垂直方向的移动自由度。

图3 十字运动平台虚拟样机模型

Fig. 3 Virtual prototype model of the cross motion platform

图4 混联3D打印机构简图

Fig. 4 Schematic diagram of the 5-DOF hybrid 3D printer

混联3D打印机的机构简图如图4所示。图4中,点

2 运动学分析

2.1 自由度分析

为实现既定运动自由度,设定图4所示并联机构中各运动副的单位向量满足如下约束条件:

在任意位姿下,支链1的运动螺旋系可表示为

式中:

对式(2)求反螺旋得

式中:

同理,可得到支链2的运动螺旋系,再通过反螺旋运算得到约束螺旋系为

式中:

支链3的运动螺旋系为

式中:

对式(5)求反螺旋得

同理,可得到支链4的运动螺旋系,再通过反螺旋运算得到约束螺旋系为

4个支链施加给动平台的6个约束螺旋,即为并联机构动平台的约束螺旋系。对上述约束螺旋系求反螺旋可得到并联模块动平台的运动螺旋系:

式中:

结构相对简单的十字运动平台由2个相互垂直的直线运动导轨组成,进而可以实现沿

2.2 运动学逆解

打印机的运动学逆解过程如下:已知动平台上打印头末端点P相对于打印托盘上的

为求解该打印机的混联逆解,将其分解为2个闭环矢量链,分别为:定平台→十字运动平台→打印产品的定平台→打印产品的闭环矢量链L;定平台→2UPR&2RPS支链→动平台→打印头的定平台→打印头末端点的闭环矢量链N。

动平台坐标系

式中:

在全局坐标系

结合式(1),可得如下约束条件:

将式(10)代入(11)可得到

至此,并联机构的位姿由

打印头轴线与

式中:

由闭环矢量链N可得打印头末端点

式中:

由于

式中:

设打印头末端点

由闭环矢量链L可得,打印头末端点

式中:

将式(14)和式(17)相减可得

在闭环矢量链N中,由闭环矢量回路法,可得到并联机构闭环矢量方程:

式中:

式中:

通过联立式(18)和式(19)可求得运动学逆解为

式中:

打印托盘原点

已知打印头末端点P在

2.3 运动学正解

通过式(21)可求得

由式(23)~(26)可得关于

式中:

为求解式(27),令

式中:

根据式(1)的约束条件可知

又由于

将式(29)代入式(23)~(26),联立可得:

将式(29)~(31)代入式(22)可得

3 工作空间预估

工作空间预估是判断打印头作业时,所能达到最大范围的重要指标。下面采用分层切片的搜索思想,建立打印机在打印托盘

1) 各支链

式中:

2) 并联机构中R,U和S副的转角约束条件分别如下。

转动副R的转角为

式中:

虎克铰U的转动角度为

式中:

球铰S的转动角度为

式中:

该3D打印机工作空间的搜索流程如图5所示。

根据图5可知打印机工作空间搜索步骤如下。

1) 在

2) 根据逆运动学求解相关变量,通过各支链移动副长度、十字运动平台极限行程、U副、S副、R副等转角约束条件来判定离散点是否在其工作空间内。

图5 工作空间搜索流程

Fig. 5 Flowchart of workspace researching

3) 将满足约束条件的可行点记录并分别绘制成打印装备的姿态工作空间以及位置工作空间。

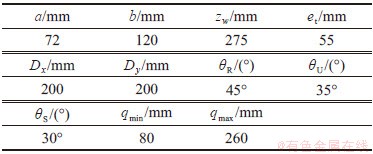

以图1所示的混联3D打印机为例,运用上述方法预估其工作空间,其几何及结构参数如表1所示。

表1 混联3D打印机的几何及结构参数

Table 1 Geometric and structual parameters of the hybrid 3D printer

经工作空间搜索流程得到3D打印机在打印托盘

图6 工作空间示意图

Fig. 6 Schematic diagram of workspace

由图7(a)可知,打印头的

图7 姿态工作空间截面图

Fig.7 Cross section of orientation workspace

图8 位置工作空间截面图

Fig.8 Cross section of position workspace

4 奇异性分析

混联3D打印机中,十字运动平台不存在奇异位置,因而,确定主体模块并联机构的奇异位置是避免打印作业过程中出现运动突变的关键。

在瞬时坐标系

则4个驱动副的线速度

将式(38)代入式(39)可得到

式中:

定平台上点

对于2条UPR支链,具有过虎克铰中心点

因此,对式(38)和式(41)分别乘以

另外,2条UPR支链均具有一个垂直于

结合式(42)和式(43),可得:

式中:

根据2条UPR支链产生的约束力和约束力偶相等以及2条RPS支链产生的约束力也相等,则除去约束雅克比相等的行数,得到约束雅克比矩阵最大的线性无关矩阵

将式(40)和式(44)进行合并,可构造并联机构的全雅克比矩阵

在一般情况下,奇异分为2种情况即机构奇异和约束奇异。若约束雅克比矩阵的秩小于

若驱动雅克比矩阵

图9 并联机构奇异位置

Fig.9 Singular position of parallel manipulator

若式(46)的全雅克比矩阵

图10 并联机构奇异位置

Fig.10 Singular position of parallel manipulator

据上述分析得到该并联机构存在结构奇异,不存在约束奇异。而上述结构奇异位置超出关节转角的约束范围,故可以判断,在3D打印作业的工作范围内不存在奇异位置,即避免了打印过程中出现运动突变的现象。

5 运动仿真与验证

为了验证所提3D打印机设计的可行性以及运动学理论的正确性,采用SolidWorks软件对其进行运动仿真验证。为不失一般性,在可达工作空间内选择3个在

表2 在工作空间内的典型位姿

Table 2 Typical poses within workspace

图11 在SolidWorks软件中测量点的位置坐标

Fig. 11 Position vector of measured point in the SolidWorks software

混联3D打印机的仿真验证流程如图12所示,可概括如下。

图12 运动仿真验证流程

Fig. 12 Verification flow of motion simulation

1) 从表2中选择所设定的典型位姿,将位姿代入运动学逆解方程,求得并联机构各支链的移动副长度

2) 将上述

3) 将在步骤1)选定位姿下得到的

4) 根据步骤2)仿真测得的点P位置矢量和打印头方向矢量的结果与步骤3)理论计算结果,可分别求得P在系

5) 返回步骤1),选择另一个测量位姿,重复步骤2)~4)。

由SolidWorks软件仿真测得的位置矢量与方向矢量和Matlab计算结果如表3所示,位置矢量与方向矢量的误差为零,可证实所设计的3D打印装备的可行性和运动学理论推导的正确性。

表3 运动仿真验证结果

Table 3 Verification results of motion simulation

6 结论

1) 提出了一种由拓扑构型为2UPR&2RPS的并联模块和具有2个自由度的十字运动平台组成的具有5个自由度的混联3D打印机。该混联3D打印机在实现xyz三轴运动的同时,通过

2) 基于旋量理论的分析可知该混联3D打印机具有两转动和三平动的运动能力(2R3T)。由闭环矢量回路法得到了混联打印机运动学逆解,再由逆解方程推导出运动学正解方程。

3) 利用分层搜索的思想,得到了混联3D打印机的位置工作空间和姿态工作空间,并对其进行奇异性分析,结果表明该混联机器人不仅能实现三平动的分层打印,而且能够通过改变打印头的姿态实现多向3D打印且在工作空间内无奇异位置。

4) 利用SolidWorks软件仿真和Matlab编写的运动学程序进行对比和分析,证实混联3D打印机设计的可行性和运动学理论推导的正确性。

参考文献:

[1] POOLE S, PHILLIPS R. Rapid prototyping of small wind turbine blades using additive manufacturing[C]// 2015 Pattern Recognition Association of South Africa and Robotics and Mechatronics International Conference (PRASA-RobMech). Port Elizabeth, South Africa: IEEE, 2015: 189-194.

[2] 王玲, 方奥, 申皓, 等. 3D打印的发展前沿: 类脑组织打印[J]. 机械工程学报, 2018, 54(1): 197-204.

WANG Ling, FANG Ao, SHEN Hao, et al. The development frontier of 3D printing: the brain-like tissue printing[J]. Journal of Mechanical Engineering, 2018, 54(1): 197-204.

[3] REN Xiangyuan, SHAO Huiping, LIN Tao, et al. 3D gel-printing: an additive manufacturing method for producing complex shape parts[J]. Materials & Design, 2016, 101: 80-87.

[4] 常定勇, 方跃法, 叶伟. 双输出3D打印解耦并联机器人的设计与分析[J]. 机械工程学报, 2017, 53(7): 39-46.

CHANG Dingyong, FANG Yuefa, YE Wei. Design and analysis of a double output 3D printing decoupling parallel manipulator[J]. Journal of Mechanical Engineering, 2017, 53(7): 39-46.

[5] WULLE F, COUPEK D, SCHAFFNER F, et al. Workpiece and machine design in additive manufacturing for multi-axis fused deposition modeling[J]. Procedia CIRP, 2017, 60: 229-234.

[6] LEE W C, CHUNG S C. Design of a hybrid 5-axis machine tool with fused-deposition-modeling capability[J]. Applied Mechanics and Materials, 2013, 446/447: 566-570.

[7] LEE W C, WEI C C, CHUNG S C. Development of a hybrid rapid prototyping system using low-cost fused deposition modeling and five-axis machining[J]. Journal of Materials Processing Technology, 2014, 214(11): 2366-2374.

[8] 潘英, 方跃法, 汪丛哲. 五自由度3D 打印并联机器人设计及分析[J].中国机械工程, 2016, 27(17): 2273-2279.

PAN Ying, FANG Yuefa, WANG Congzhe. Design and analysis of five DOF 3D printing parallel robot[J]. China Mechanical Engineering, 2016, 27(17): 2273-2279.

[9] SONG Xuan, PAN Yayue, CHEN Yong. Development of a low-cost parallel kinematic machine for multidirectional additive manufacturing[J]. Journal of Manufacturing Science and Engineering, 2015, 137(2): 021005. DOI: 10.1115/1.4028897.

[10] YE Wei, FANG Yuefa, GUO Sheng. Design and analysis of a reconfigurable parallel mechanism for multidirectional additive manufacturing[J]. Mechanism and Machine Theory, 2017, 112: 307-326.

[11] SINGH P, MOON Y, DUTTA D, et al. Design of a customized multi-directional layered deposition system based on part geometry[C]// Annual Solid Freeform Fabrication Symposium. Austin, 2003: 266-278.

[12] GAO Wei, ZHANG Yunbo, NAZZETTA D C, et al. RevoMaker: enabling multi-directional and functionally-embedded 3D printing using a rotational cuboidal platform[C]// Pcoceedings of the 28th Annual ACM Symposium on User Interface Software and Technology. Charlotte, USA: ACM Press, 2015: 437-446.

[13] 周辉, 丁锐, 秦友蕾, 等. 面向多向3D打印的混联机构及其运动分析[J]. 中国机械工程, 2017, 28(5): 505-511.

ZHOU Hui, DING Rui, QIN Youlei, et al. Hybrid kinematics mechanisms and its kinematic analysis oriented to multi 3D printing[J]. China Mechanical Engineering, 2017, 28(5): 505-511.

[14] GAN Dongming, DAI Jiansheng, DIAS J, et al. Optimal design of a metamorphic parallel mechanism with reconfigurable 1T2R and 3R motion based on unified motion/force transmissibility[C]// Proceedings of ASME Conference on ASME 2016 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. Charlotte, USA, 2016: 1-10.

[15] ZHANG Jun, DAI Jiansheng, HUANG Tian. Characteristic equation-based dynamic analysis of a three-revolute prismatic spherical parallel kinematic machine[J]. Journal of Computational and Nonlinear Dynamics, 2015, 10(2): 021017. DOI: 10.1115/1.4028416.

[16] BULEJ V, URICEK J, POPPEOVA V, et al. Study of the workspace of hybrid mechanism Trivariant[J]. Applied Mechanics and Materials, 2013, 436: 366-373.

[17] 张俊, 汤腾飞, 方汉良. 面向大型航空结构件的混联柔性制造系统概念设计与性能评估[J]. 西安交通大学学报, 2019, 53(1): 1-10.

ZHANG Jun, TANG Tengfei, FANG Hanliang. Conceptual design and performance evaluation of a hybrid flexible manufacturing system for large scale aeronautic components[J]. Journal of Xi'an Jiaotong University, 2019, 53(1): 1-10.

[18] 赵福群, 郭盛, 徐梓淳, 等. 基于冗余并联机构的高性能机床设计与分析[J]. 中南大学学报(自然科学版), 2019, 50(1): 67-74.

ZHAO Fuqun, GUO Sheng, XU Zichun, et al. Design and analysis of high performance machine tool based on redundant parallel mechanism[J]. Journal of Central South University(Science and Technology), 2019, 50(1): 67-74.

[19] 汤腾飞, 方汉良, 张俊. 类Exechon并联机构模块可重构概念设计与运动学分析[J]. 天津大学学报(自然科学与工程技术版), 2019, 52(7): 733-744.

TANG Tengfei, FANG Hanliang, ZHANG Jun. Conceptual reconfigurable design and kinematic analysis of the Exechon-like parallel kinematic machine[J]. Journal of Tianjin University (Science and Technology), 2019, 52(7): 733-744.

(编辑 伍锦花)

收稿日期: 2020 -01 -23; 修回日期: 2020 -03 -23

基金项目(Foundation item):国家自然科学基金资助项目(51875105);福建省高校产学合作项目(2019H6006) (Project(51875105) supported by the National Natural Science Foundation of China; Project(2019H6006) supported by Industry-Academy Cooperation Program of Fujian Province)

通信作者:张俊,博士,教授,从事机器人学、并联机构学研究;E-mail: zhang_jun@fzu.edu.cn

摘要:为满足多向3D打印需求,提出一种五自由度混联3D打印机并对其进行运动学分析。该3D打印机由拓扑构型为2UPR&2RPS的并联机构和二自由度十字运动平台组成,其特点是在实现xyz三轴运动的同时,通过并联机构运动产生

[2] 王玲, 方奥, 申皓, 等. 3D打印的发展前沿: 类脑组织打印[J]. 机械工程学报, 2018, 54(1): 197-204.

[4] 常定勇, 方跃法, 叶伟. 双输出3D打印解耦并联机器人的设计与分析[J]. 机械工程学报, 2017, 53(7): 39-46.

[8] 潘英, 方跃法, 汪丛哲. 五自由度3D 打印并联机器人设计及分析[J].中国机械工程, 2016, 27(17): 2273-2279.

[13] 周辉, 丁锐, 秦友蕾, 等. 面向多向3D打印的混联机构及其运动分析[J]. 中国机械工程, 2017, 28(5): 505-511.

[17] 张俊, 汤腾飞, 方汉良. 面向大型航空结构件的混联柔性制造系统概念设计与性能评估[J]. 西安交通大学学报, 2019, 53(1): 1-10.

[18] 赵福群, 郭盛, 徐梓淳, 等. 基于冗余并联机构的高性能机床设计与分析[J]. 中南大学学报(自然科学版), 2019, 50(1): 67-74.

[19] 汤腾飞, 方汉良, 张俊. 类Exechon并联机构模块可重构概念设计与运动学分析[J]. 天津大学学报(自然科学与工程技术版), 2019, 52(7): 733-744.