紧耦合气雾化制粉中熔体过热度对雾化模式和粉末粒度的影响

中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室 湖南长沙410083,湖南长沙410083,湖南长沙410083,湖南长沙410083

摘 要:

采用紧耦合气雾化制粉设备, 研究了熔体过热度对紧耦合气雾化模式和粉末粒度的影响。实验中, 保持其他气雾化工艺参数不变, 熔体 (金属铜) 过热度分别设定为150, 200, 250和300 K, 得到相应的粉末平均粒度分别为34.88, 32.33, 30.87和19.74μm。对雾化过程的理论分析结果表明:当熔体过热度从250 K提高到300 K时, 液滴的破碎模式发生了改变, 即由袋式转变为延展式, 粉末粒度显著下降。但是, 过热度的变化对雾化粉末粒度的正态分布规律没有明显影响;通过优化工艺参数, 有潜力获取粒度更细、分布更均匀的粉末。

关键词:

中图分类号: TF123.1

收稿日期:2006-06-20

基金:国家自然科学基金资助项目 (50574103) 和 (10476034);

Effect of Melt Superheat on Powder Particle Size in Close-Coupled Gas Atomization

Abstract:

The effects of melt superheat (150~300 K) on the atomization process and particle size were investigated.The results show that when keeping other parameters constant, the Weber number of melt droplet increases obviously with the rise of melt superheat.As a result, droplet′s breakup mode changes and final particle size decreases.When melt superheat was set as 150, 200, 250 and 300 K, D (50) was 34.88, 32.33, 30.87 and 19.74 μm respectively, and the secondary breakup mode of droplet changes from bag to film stripping with superheat rising from 250 to 300 K, leading to the markable fall of particle size.However, the melt superheat does not have obvious influence on the normal distribution of particle size.

Keyword:

atomization;close-coupled nozzle;superheat;powder;particle size;

Received: 2006-06-20

气雾化是制取高性能微细球形金属粉末的主要方法, 在当今的粉末制造业中得到越来越广泛的应用

在紧耦合气雾化器中, 从导液管流出的熔融金属液流随即与高速雾化气体相互作用, 破碎后冷却成细小的粉末颗粒。 通常情况下, 紧耦合气雾化主要包括熔体的“初次破碎”、 “二次破碎”和冷却凝固等3个相互关联的阶段

实际应用中一直存在着粉末物性不够均一、 粒度分布较宽、 粒度和耗气量偏大等迫切需要解决的问题。 紧耦合气雾化工艺参数的选择与其说是科学, 毋宁说是艺术

1 实 验

实验所采用的雾化设备是英国PSI公司制造的紧耦合真空雾化炉。 雾化气体为高压纯氮气, 由12个高压气瓶串联的供气系统供气, 最高气压为5 MPa, 实验时气压为3.5 MPa。 选取6000 g金属铜为雾化对象。 实验中, 通过调节金属液的过热度, 保持其他工艺参数不变的方法, 对紧耦合气雾化制备Cu粉进行实验研究。 熔化温度分别为1506, 1556, 1606和1656 K (铜的熔点为1356 K, 过热度分别为150, 200, 250和300 K) , 温度测量误差为±2 K。 每次实验过程持续约1.5 min。 采用扫描电镜分析Cu粉的表面形貌。 利用激光衍射粒度分析仪分析Cu粉的平均粒度及粒度分布。

2 结果与讨论

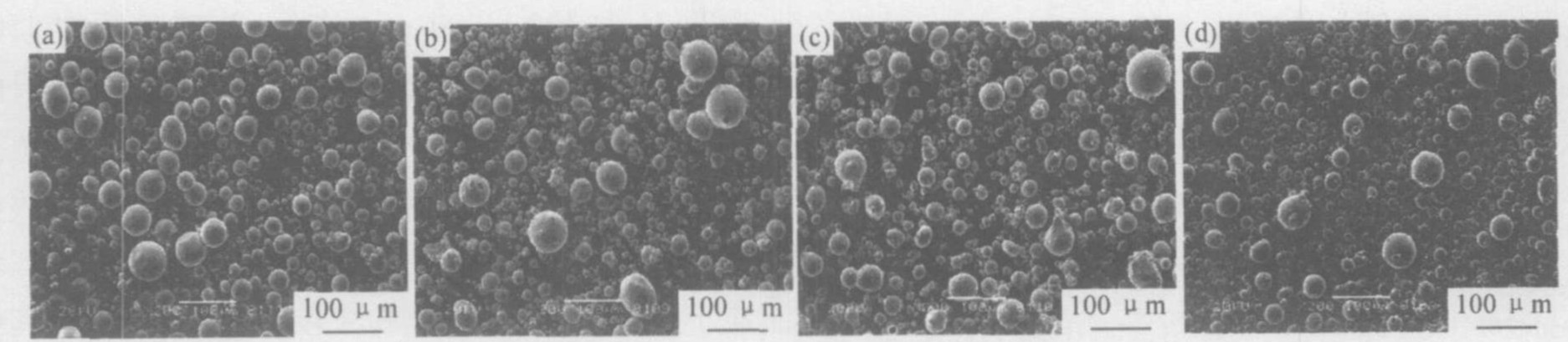

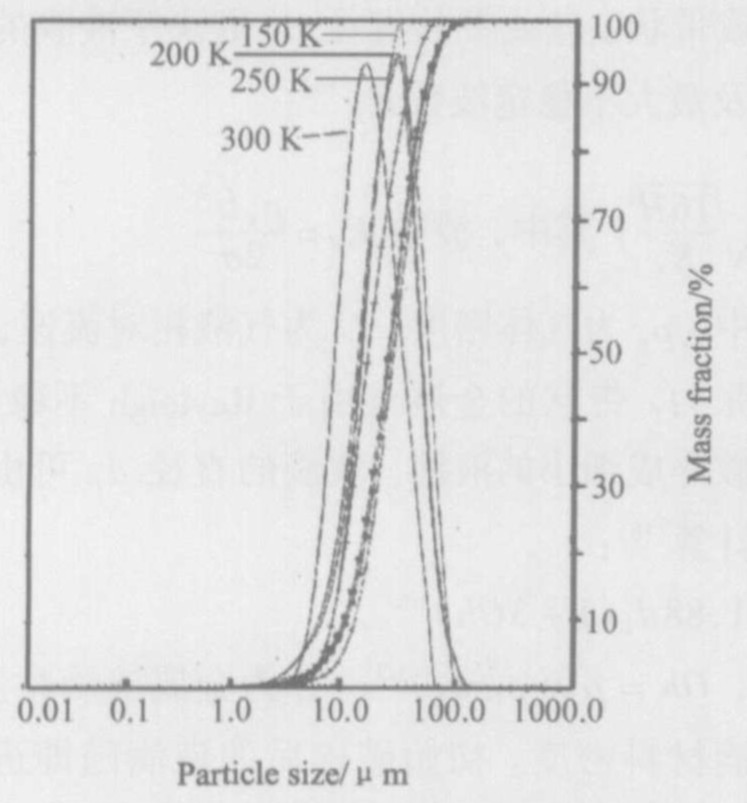

图1为不同过热度下制得Cu粉的SEM表面形貌。 从图中可以看出, 尽管过热度不同, 但粉末都为粗细颗粒的混合体, 球形度都较高。 随着过热度的提高, 细颗粒呈增加趋势, 粉末平均粒度得以下降。 其中, 当过热度为300 K时细颗粒的增加较为显著。 图2为不同过热度下的Cu粉的粒度分布曲线, 4种过热度下的粒度分布都为正态分布形式, 这符合紧耦合气雾化制粉的一般特征。 我们注意到: 随过热度的提高, 粉末的粒度呈下降趋势, 其中, 过热度从250~300 K时变化比较显著, 其平均粒度明显降低, 分别为34.88, 32.33, 30.87和19.74 μm。

2.1 紧耦合气雾化喷嘴回流区的结构特征

通常, 高压气体从喷嘴喷入到可自由膨胀的空间时, 在其喷嘴出口处产生激波, 以协助快速膨胀的低压气体与环境压力间的平衡。 紧耦合雾化器的流场具有类似的激波结构。 当实验气体压力为2.1 MPa喷出喷嘴时, 斜激波在下游相交形成正马赫碟 (盘) , 斜激波相交的位置与流场的“边界层”密切相关。

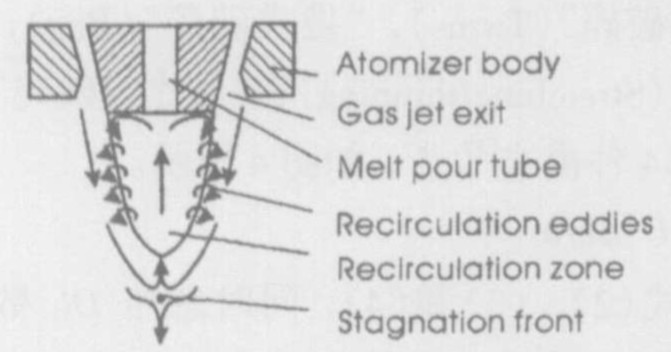

在喷嘴下方存在一个类形似倒锥的回流区。 锥顶处是气体的滞留点, 此处的气体速度为零, 而压力 (流场的) 最高。 气体从滞留点前端进入回流区, 以亚声速由下向上运动, 当接近导液管口时, 被迫改变流动方向, 由内向外变为径向流动, 当到达喷嘴的边沿时, 与湍流边界层相遇并相互作用, 被迫向下流动, 并限制在回流区内, 与回流区以外的超声速流场分隔开。 根据雾化气体流场的结构特征, 整个流场因此可分为回流区和回流区以外的两个区域。 外流场与回流区之间由一流动状况十分复杂的湍流层隔开, 图3所示

2.2 紧耦合气雾化中熔体破碎过程的定量分析

2.2.1 金属液破碎过程的数值模型

在紧耦合气雾化的初始破碎过程中, 从导液管出来的柱状金属液流进入回流区, 首先被拉成薄膜。 稳定的薄膜有其最小厚度Hmin, Hmin取决于气液界面的接触角θ, 如以下公式所示

Hmin= (1-cosθ0) 0.22 (1)

液体薄膜紧接着在气体射流的作用下表面形成波纹, 表面波的不稳定性发展, 液膜进一步被抽成丝或带状。 丝或带的直径dL取决于液膜的厚度H以及最大不稳定波数Κs

上式中, ρg为气体密度, U为气液相对流速, σ为表面张力。 带状的金属液由于Rayleigh不稳定性, 最终破碎成细小的液滴。 液滴的直径dD可由如下公式计算

dD=1.88dL (1+3Oh) 1/6 (3)

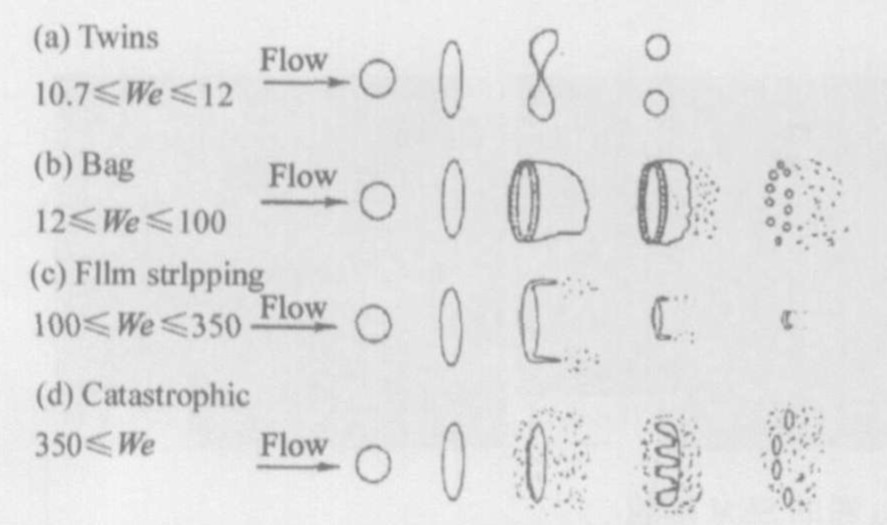

其中, Oh=μl/ (ρlσdL) 1/2, μl为金属液滴粘度, ρl为液滴材料密度。 初始破碎后的液滴随即进行二次破碎, 液滴的破碎取决于其自身We数, 随We数的从小到大变化, 液滴的二次破碎相应表现为“哑铃式破碎” (Twins) , “袋式破碎” (Bag) , “延展式破碎” (Stretching/thinning) 和“爆炸式破碎” (Catastrophic) 4种模式

We=ρgU2dD/σ (4)

联立公式 (2) , (3) 和 (4) , 同时忽略Oh数 (值较小) 的影响, 可得如下形式:

We=22.6U (Hρl/σ) 1/2 (5)

图1 不同过热度下获得Cu粉的SEM形貌 (a) 150 K; (2) 200 K; (3) 250 K; (4) 300 K

Fig.1 SEM morphology of Cu powder under different superheat

在哑铃式破碎中, 二次破碎后获得的液滴直径dp可由以下公式计算

对于袋式破碎模式, 环形边缘破碎成较大液滴, 其直径由dpr表示; 空心袋破碎后的液滴直径较小, 由dpb表示

dpr=0.3dD; dpb=0.042dD (7)

在延展式破碎模式中, 破碎产生的液滴直径dp可由以下公式表示

dp=74.4dD (ρl/ρg) -0.25[μl/ (ρldDU) ]0.5 (8)

图2 不同过热度下的粉末粒度分布

Fig.2 Particle size distribution under different superheat

图3 回流区气体的流动结构示意图

Fig.3 Schematic depiction of gas recirculation zone

图4 液滴的二次破碎模式

Fig.4 Droplets′ secondary breakup modes

2.2.2 熔体过热度对雾化过程及粉末粒度的影响

随着过热度ΔT的提高, 熔体的温度上升, 根据公式σ=1257-0.2ΔT

但某一破碎模式下对应的We数具有一定范围, 如图4所示。 那么, 当过热度的提高幅度较小时, 相应获得的初始液滴We数可能只在同一模式范围内变化, 或者是介于两相邻模式之间, 液滴的二次破碎模式可能变化不大, 得到的粉末粒度下降较小。 当过热度提高到一定值, 致使液滴的We数大幅度下降, 其二次破碎模式将发生突变, 二次破碎获得的液滴直径将随模式的突变而显著下降。 但无论是哪种破碎模式, 得到的液滴直径分布都不可避免地呈现出正态分布曲线, 这是因为Rayleigh不稳定破碎的本质特征, 同时雾化区内的气体流畅呈正态分布, 液滴的破碎不可避免的存在多种模式。 因此, 单纯提高过热度无法改变粉末粒度的分布规律, 只能降低粉末的平均粒度。 并且, 当过热度提高到一定程度后, 初始破碎得到的液滴直径足够小, 其We数下降到临界值10.7以下时, 液滴无法发生二次破碎, 粉末粒度无法继续下降。 如果考虑熔体的挥发和污染等问题, 过热度也不能提高得太大。

在本实验中, 分别取流场中心至边沿的相对速度U为100~300 m·s-1

表1 熔体在雾化过程中的参数计算结果

Table 1Calculated results of melt parameters during gas atomization

参数 |

ΔT/K | U/ (m·s-1) |

dL/ μm |

dD/ μm |

We | dpr/ μm |

dpb/ μm |

dp/ μm |

中心 |

150 | 100 | 1642 | 3086 | 31.4 | 926 | 130 | - |

| 200 | 100 | 1635 | 3074 | 31.5 | 922 | 129 | - | |

| 250 | 100 | 1628 | 3061 | 31.7 | 918 | 129 | - | |

| 300 | 100 | 1713 | 3221 | 34.7 | 966 | 135 | - | |

边沿 |

150 | 300 | 547 | 1029 | 94.4 | 309 | 43.2 | - |

| 200 | 300 | 545 | 1025 | 94.7 | 307 | 43.1 | - | |

| 250 | 300 | 543 | 1020 | 95.1 | 306 | 42.9 | - | |

| 300 | 300 | 571 | 1074 | 105 | - | - | 7.34 |

3 结 论

雾化工艺参数的改变, 将导致熔滴We数的改变, 从而对熔滴的雾化过程, 特别是破碎模式产生影响。 本研究在保持其它气雾化工艺参数不变的条件下, 将熔体过热度分别设定为150, 200, 250和300 K时, 相应地, 粉末的平均粒度分别为34.88, 32.33, 30.87和19.74 μm。 理论分析结果表明: 当熔体过热度从250提高到300 K时, 液滴的破碎模式发生了改变, 即由袋式转变到延展式, 因此, 雾化粉末的粒度显著下降。 但是, 过热度的变化对雾化粉末粒度的正态分布规律没有明显影响。

参考文献

[1] Dowson A G.Atomization dominates powder production[J].MPR, 1999, 54 (1) :15.

[3] Miller S A.Close-coupled gas atomizationof metal alloy[A].Pro-ceedings′PM′86[C].1986.29.

[5] Dunkley J.Water bench testing boots gas atomizing[J].MPR, 1999, 54 (3) :26.

[8] 黄培云主编.粉末冶金原理[M].北京:冶金工业出版社, 1988.99.

[9] 贝多J K著.雾化法生产金属粉末[M].胡云秀, 曹勇家译.北京:冶金工业出版社, 1985.

[13] 吕海波, 母育锋, 李新军, 等.熔体过热度对雾化过程的影响[J].中南工业大学学报, 1997, 28 (2) :149.

[1] Dowson A G.Atomization dominates powder production[J].MPR, 1999, 54 (1) :15.

[3] Miller S A.Close-coupled gas atomizationof metal alloy[A].Pro-ceedings′PM′86[C].1986.29.

[5] Dunkley J.Water bench testing boots gas atomizing[J].MPR, 1999, 54 (3) :26.

[8] 黄培云主编.粉末冶金原理[M].北京:冶金工业出版社, 1988.99.

[9] 贝多J K著.雾化法生产金属粉末[M].胡云秀, 曹勇家译.北京:冶金工业出版社, 1985.

[13] 吕海波, 母育锋, 李新军, 等.熔体过热度对雾化过程的影响[J].中南工业大学学报, 1997, 28 (2) :149.