预加铜粉对85W-Cu板材性能的影响

上海大学材料科学与工程学院

摘 要:

钨铜是一种理想的电子封装基板或热沉材料。采用纯钨粉压坯、2% (质量分数) 铜粉和钨粉混合压坯为熔渗对象制备85W-Cu材料, 通过比较试样的致密度、显微硬度、显微结构等性能, 研究了预加铜粉对熔渗烧结85W-Cu性能影响。实验结果表明预加铜粉能够有效降低钨颗粒的固相烧结, 改善板材的冷轧塑性变形能力。但是, 预加铜粉对材料的致密化不利, 制备的材料致密度较低, 且提高熔渗烧结温度不能有效提高致密度。

关键词:

中图分类号: TG146.11

作者简介:朱玉斌 (E-mail:ybzhu@staff.shueducn) ;

收稿日期:2009-02-10

基金:上海市教委资助项目 (203439);

Effect of Pre-Mixing Cu Powder on Performance of 85W-Cu Sheet

Abstract:

W-Cu composite was suitable for substrate or heat sink in electronic packaging. Green sheets fabricated from pure W powder and W powder mixed with Cu of 2% powder were used to make 85W-Cu by infiltration process. Effect of pre-mixture Cu powder to 85W-Cu sheet was concluded after analyzing material RD (relative density) , micro-hardness, micro-structure. The results showed that the pre-mixture Cu powder could decrease solid sintering of W particles and improve plasticity of the sheet. However, the pre-mixture Cu powder undermined densification of the material, and led to low relative density. Increasing infiltration temperature could not improve relative density.

Keyword:

85W-Cu;infiltrating;pre-mixture Cu powder;

Received: 2009-02-10

钨铜材料具有高导热、 低膨胀的特性, 被广泛地应用于电子封装基板、 连接件、 散热片和微电子壳体等, 是一种理想的电子封装材料

1 实 验

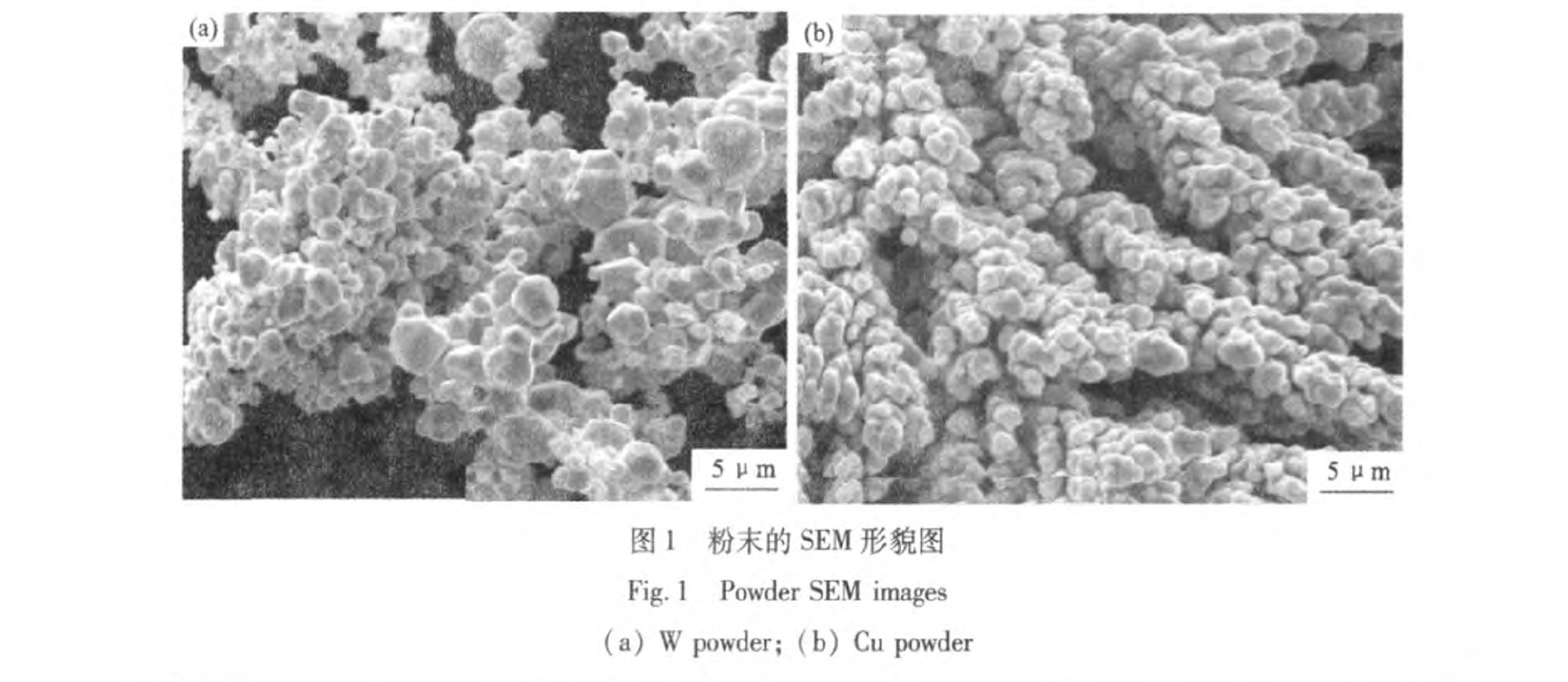

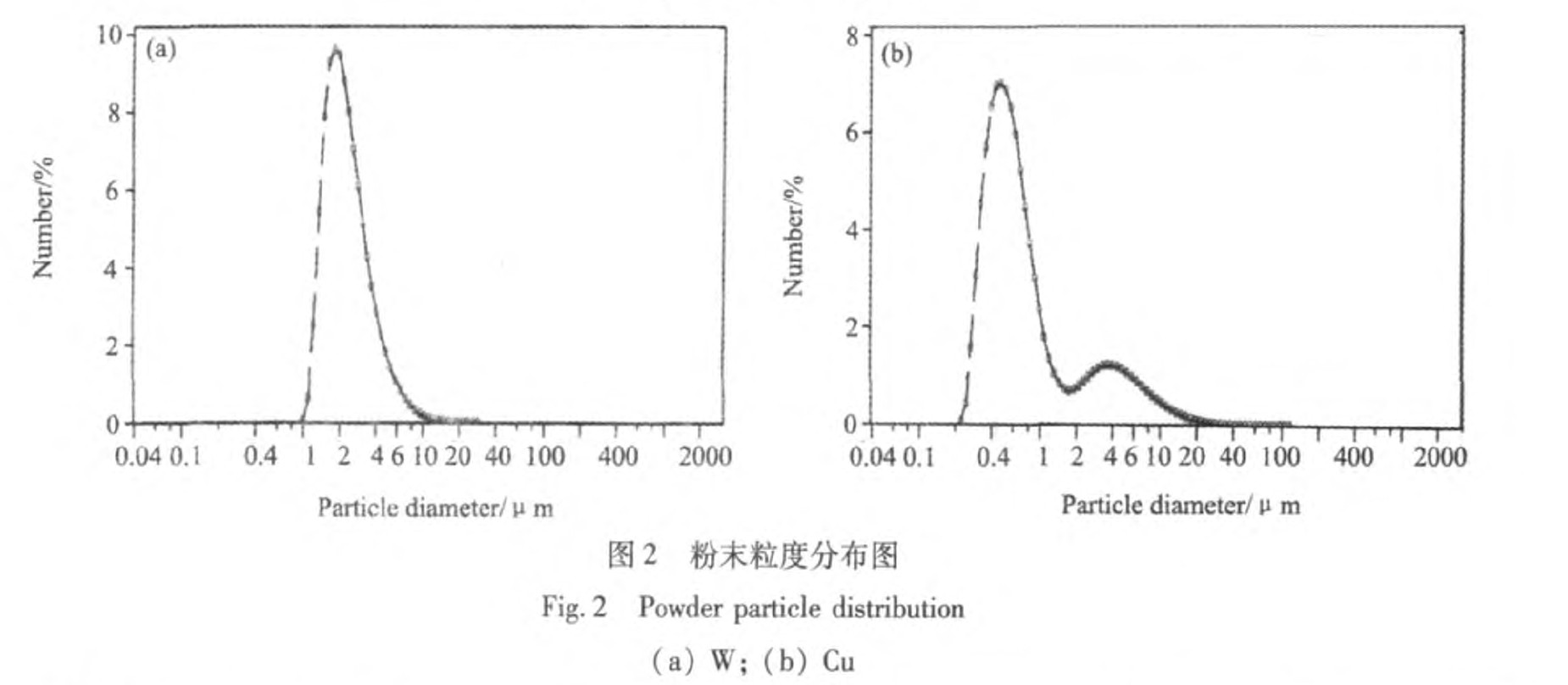

本文研究试样制备工艺路线为: 配粉→混粉→压坯→烧结→取样。 实验所用的钨和铜金属粉末形貌如图1所示, 粒度组成如图2所示。 制备纯钨板坯1350 ℃熔渗烧结85W-Cu试样作为对比样品。 预加2%铜粉板坯试样的熔渗温度分别为在1350, 1400和1450 ℃。 所有样品的烧结气氛均为氢气。 用KEYENCE VHX-100K数码金相显微镜观察经质量比为1∶1的10%铁氰化钾和10%氢氧化钠的混合溶液擦拭2 min后的不同试样的85W-Cu的显微组织。 采用阿基米德排水法测试试样的密度, 计算材料的致密度。 采用HVD-1000型Micro-hardness Tester测试试样显微硬度, 表征材料的冷轧塑性变形能力。

2 结果与讨论

2.1 预加铜粉对熔渗烧结坯致密度的影响

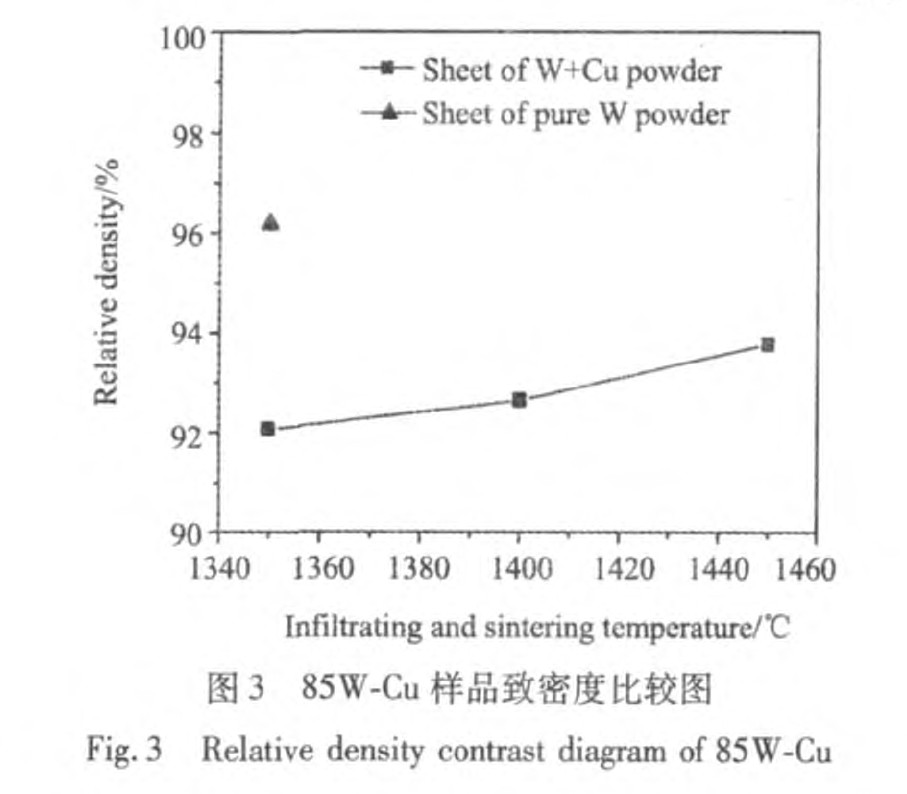

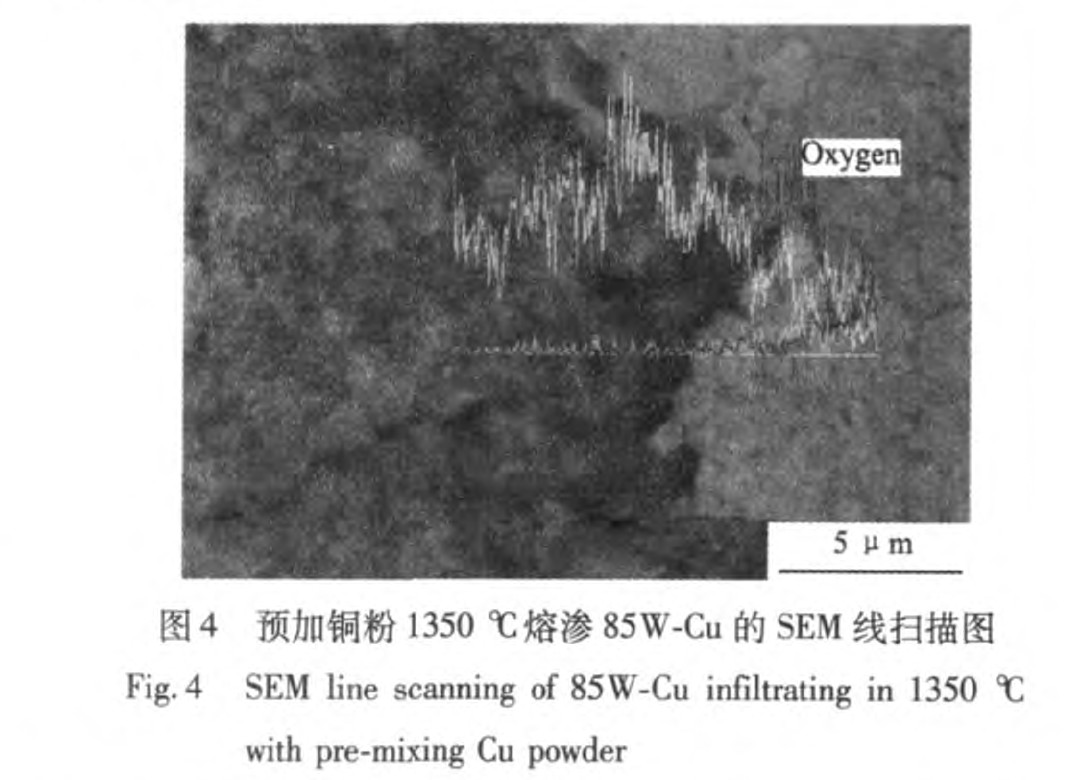

图3不同熔渗烧结条件下样品的致密度比较图。 从中看出预加铜粉3个温度熔渗烧结的样品的致密度都低于直接熔渗样品的致密度, 说明铜粉的加入对致密化起了消极的作用。 原因是加入铜粉, 导致钨颗粒界面部分区域氧和碳含量过高。 采用SEM线扫描测试预加铜试样中孔洞和钨铜的界面, 结果如图4所示, 证实孔隙处的氧含量和碳含量远大于密实的钨铜两相。 界面处氧、 碳降低了钨、 铜两相的润湿性, 导致铜液无法包裹钨颗粒, 形成孔洞, 降低材料的致密度。

熔渗烧结温度的升高, 预加铜样品的致密度有所增加。 致密度提高源于熔渗烧结温度下钨颗粒的固相烧结。 实验数据显示固相烧结对致密度的提高效果不显著, 烧结温度增加100 ℃, 致密度仅提高了1.7%, 而且固相烧结对于材料的塑性不利。

2.2 预加铜粉对熔渗烧结坯显微结构的影响

以上从宏观上分析了预加铜粉对材料性能的影响, 对预加铜粉的作用有了一定的认识。 为了进一步说明其具体作用, 观测了材料的微观组织。

2.2.1 预加铜粉和纯钨粉熔渗的85W-Cu显微结构比较

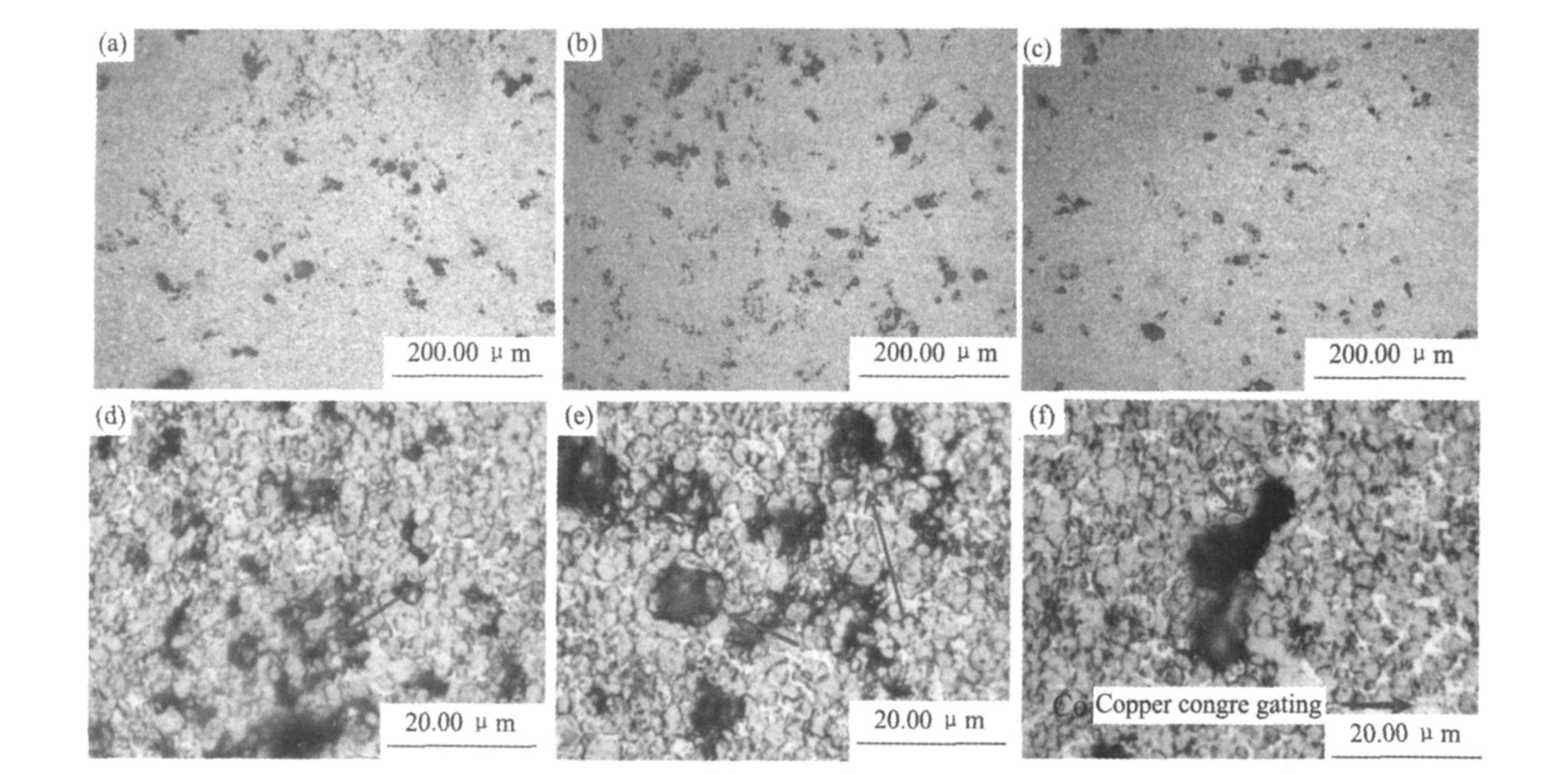

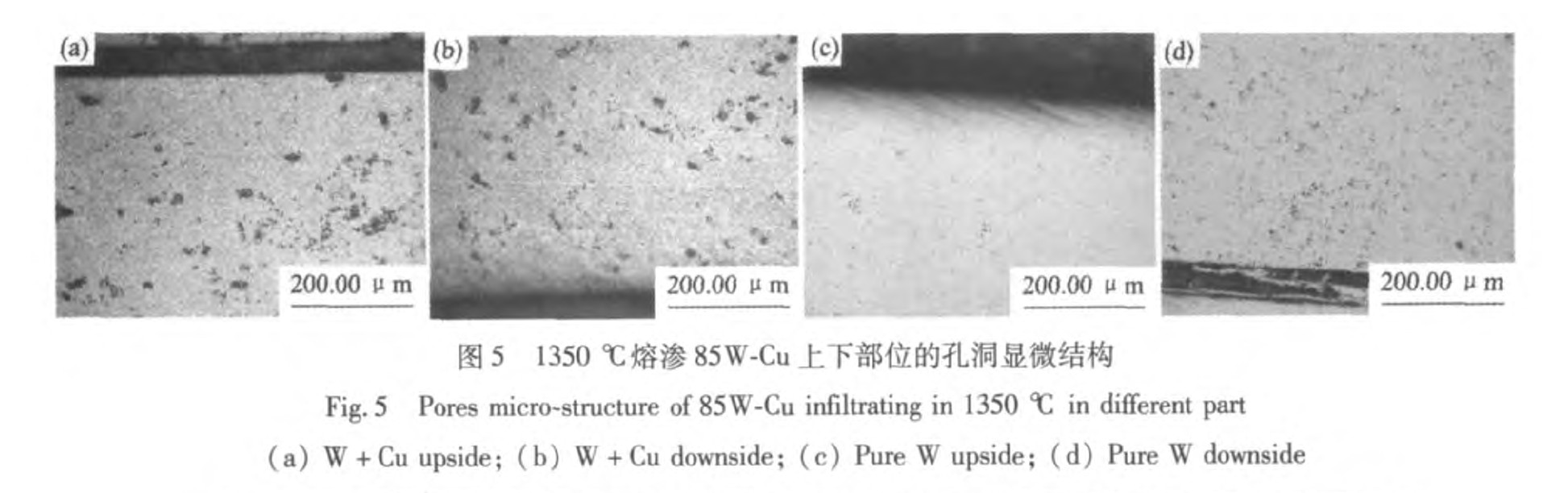

图5是1350 ℃熔渗烧结预加铜粉和纯钨试样上下部位的显微结构图。 预加铜粉试样的孔洞数量多, 孔径大, 所以密度低于纯钨板坯1350 ℃烧结样品。 纯钨试样上下部位孔洞差异较大, 下部大于上部。 这是因为熔渗是一个从上至下逐渐进行的过程, 不同部位钨颗粒被铜液相包裹存在时间差, 下部颗粒固相烧结程度较大, 形成较多的闭孔造成的。 而预加铜粉试样由于铜粉溶化就近起到包裹作用, 所以上下差别较小。

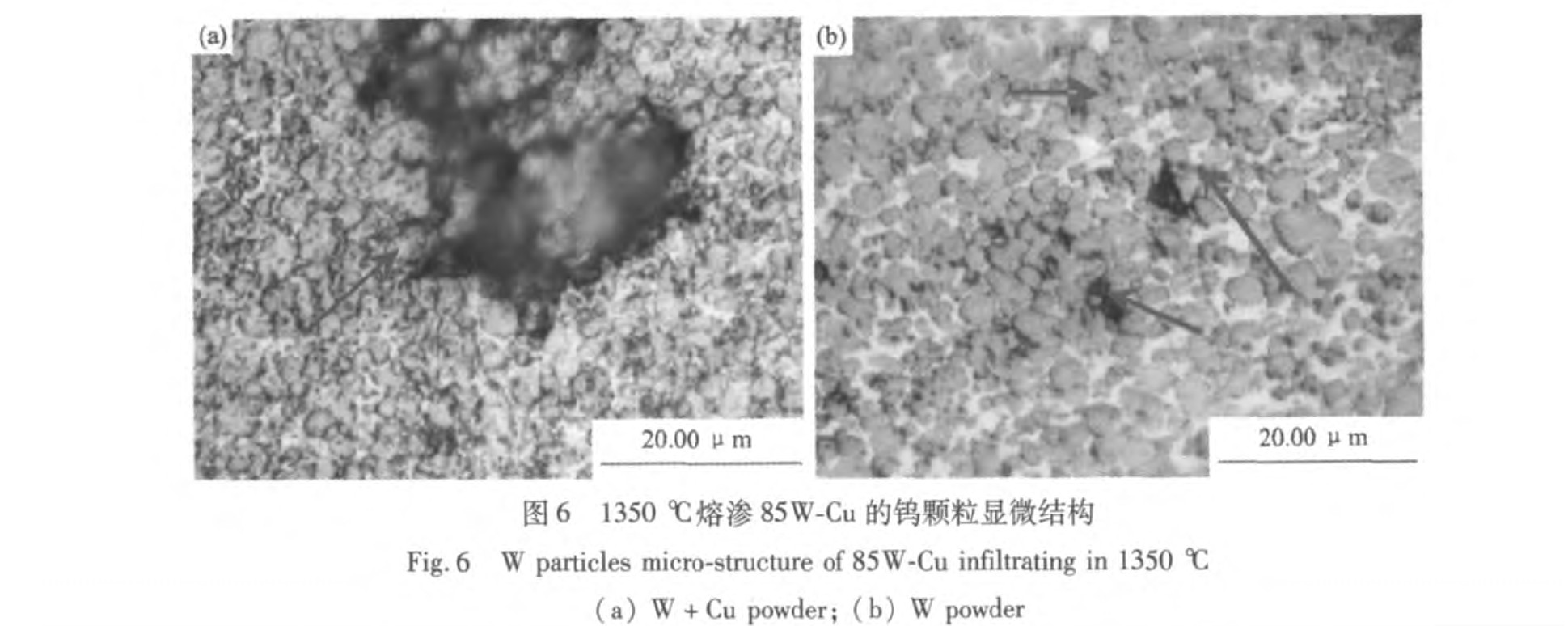

图6是1350 ℃熔渗烧结预加铜粉和纯钨试样的高倍显微结构图。 图6 (a) 显示预加铜粉试样粒度组成较小, 钨颗粒连接程度轻。 孔洞周围没有固相长大连接的钨颗粒, 说明形成孔洞的原因不是闭孔, 而是前面分析的两相润湿性不好。 图6 (b) 是纯钨熔渗样品的下部区域的部分。 由于铜液到达下部的时间较长, 所以有较多的烧结颈, 颗粒粒度大, 部分钨颗粒形成图中标示闭孔。 图6 (a) 和 (b) 比较结果显示纯钨试样的钨颗粒连接程度大, 固相烧结程度高。 钨颗粒显微结构差异说明铜粉的预加能够缓和钨颗粒的固相烧结。 固相烧结程度低, 材料的硬度较小, 冷轧塑性变形能力较好。

2.2.2 不同温度烧结预加铜粉85W-Cu的显微结构

图7是不同温度预加铜粉熔渗烧结样品的显微结构图。 比较图7 (a) , (b) , (c) 低倍显微结构图, 各个烧结温度样品孔洞数量和大小差不多, 熔渗烧结温度的升高不能有效的减少材料内部的孔洞, 所以烧结温度的升高, 不能明显提高材料的致密度, 和试样的密度实验结果一致。 比较图7 (d) , (e) , (f) 高倍显微结构图。 孔洞周围的钨颗粒烧结情况发生变化, 未被铜相包裹的钨颗粒的粒径长大, 烧结颈连接程度大。 温度越高, 钨颗粒的固相烧结程度越大, 材料致密度有了一定提高。 图7 (d) 中孔洞的周围钨颗粒并没有明显的颗粒长大和成串现象。 1400 ℃烧结样品, 孔洞周围钨颗粒首尾以烧结颈相连成为一体, 如图7 (e) 中标示部分, 在乏铜区域也烧结剧烈。 1450 ℃烧结时铜液的表面张力下降, 流动性好, 铜聚集成图7 (f) 小铜洼, 铜包裹钨颗粒作用减弱, 相近的钨颗粒界面互相接触, 原子转移路径打通, 颗粒间连接进一步程度加大, 导致显微硬度增加。

图7 不同熔渗温度85W-Cu显微结构

Fig.7 Micro-structure of 85W-Cu infiltrating in different temperature

(a) W+Cu 1350 ℃; (b) W+Cu 1400 ℃; (c) W+Cu 1450 ℃; (d) W+Cu 1350 ℃; (e) W+Cu 1400 ℃; (f) W+Cu 1450 ℃

通过显微结构的比较, 表明预加铜粉直接烧结能够在一定的温度内有效的阻碍钨颗粒之间的固相烧结, 起到积极的作用。 但是烧结温度达到1450 ℃后, 铜包裹钨颗粒的作用下降, 阻碍作用减弱。 提高预加铜粉板坯烧结温度, 不能有效地提高板材的致密度, 反而加大钨颗粒的固相烧结, 降低材料的塑性。

3 结 论

1. 1450 ℃预加铜粉试样的钨颗粒固相烧结程度和1350 ℃纯钨试样相当, 预加铜粉有效降低钨颗粒之间固相烧结, 改善试样结构的均匀性, 提高材料的塑性, 但不利材料的致密化。

2. 提高预加铜粉试样烧结温度, 对材料的致密度提高贡献不大, 反而增加了固相烧结程度, 对材料的塑性不利。

参考文献

[1] 夏扬, 宋月清, 崔舜, 林晨光, 韩胜利.Mo-Cu和W-Cu合金的制备及性能特点[J].稀有金属, 2008, 32 (2) :240.

[2] 石乃良, 陈文革.电子封装用W/Cu复合材料的特性、制备及研究进展[J].材料导报, 2007, 5:301.

[3] 苏维丰, 熊宁, 周武平, 吕大铭, 吴诚.一种制备W-Cu复合材料的新工艺[J].粉末冶金材料科学与工程, 2007, 12:369.

[4] 刘美芬, 张朝晖, 李树奎, 王高耻.压缩变形对钨渗铜合金显微组织及性能的影响[J].兵器材料与工程, 2005, 11:1344.

[6] 宁超, 蔡宏伟, 仲守亮, 张德明, 沈忠良.熔渗法制备的钨铜复合材料及其显微组织[J].理化检验-物理分册, 2003.609.

[7] 姜旭峰, 郭宏, 尹法章.SiCp/Al复合材料的无压浸渗制备及其导热率的研究[J].稀有金属, 2008, 32 (5) :620.

[1] 夏扬, 宋月清, 崔舜, 林晨光, 韩胜利.Mo-Cu和W-Cu合金的制备及性能特点[J].稀有金属, 2008, 32 (2) :240.

[2] 石乃良, 陈文革.电子封装用W/Cu复合材料的特性、制备及研究进展[J].材料导报, 2007, 5:301.

[3] 苏维丰, 熊宁, 周武平, 吕大铭, 吴诚.一种制备W-Cu复合材料的新工艺[J].粉末冶金材料科学与工程, 2007, 12:369.

[4] 刘美芬, 张朝晖, 李树奎, 王高耻.压缩变形对钨渗铜合金显微组织及性能的影响[J].兵器材料与工程, 2005, 11:1344.

[6] 宁超, 蔡宏伟, 仲守亮, 张德明, 沈忠良.熔渗法制备的钨铜复合材料及其显微组织[J].理化检验-物理分册, 2003.609.

[7] 姜旭峰, 郭宏, 尹法章.SiCp/Al复合材料的无压浸渗制备及其导热率的研究[J].稀有金属, 2008, 32 (5) :620.