网络首发时间: 2016-11-04 15:00

轧制方向对喷射沉积含Nd镁合金第二相及织构影响

内蒙古科技大学材料与冶金学院

摘 要:

采用喷射沉积技术制备Mg-9Al-3Zn-1Mn-6Ca-2Nd合金沉积坯, 对其进行挤压预变形和轧制变形 (T=350℃, ε=25%和35%) , 利用扫描电子显微镜 (SEM) 和X射线衍射仪 (XRD) 研究轧制变形对镁合金组织及织构的影响。结果表明:尺寸不对称的镁合金板材在350℃分别经过90°和0°方向轧制后, 镁合金除了有Mg基体、 (Ca, Nd) Al2 (块状和颗粒状C15相) 相外, 在0°方向轧制后还存在Mg0.97Zn0.03相。随道次压下率 (ε=25%和35%) 增大, 分别沿90°和0°方向轧制后颗粒状C15粒子会明显增多, 但在90°方向轧制后块状、颗粒状C15粒子均发生“团聚现象”。0°方向轧制过程中细小弥散的C15粒子阻碍位错运动形成位错缠结区有利于Zn元素扩散, 是0°方向轧制Mg0.97Zn0.03相保留的重要原因;随道次压下率增大, 在0°方向变形后尺寸不对称的镁合金板材形成较弱 (0002) 基面织构的同时且柱面织构{1120}<1010>和锥面织构{1012}强度也逐渐增强, 即实现了镁合金形变织构的随机化, 轧制过程中基面滑移Schmid因子变化是影响尺寸不对称镁合金形变织构随机化的主要原因。

关键词:

中图分类号: TG146.22;TG339

作者简介:刘飞 (1990-) , 男, 内蒙古丰镇人, 硕士研究生, 研究方向:稀土变形镁合金组织、织构研究;E-mail:liufeikblgcg@163.com;;李振亮, 教授;电话:13848261235;E-mail:lzlflying@126.com;

收稿日期:2016-07-19

基金:国家自然科学基金项目 (51364032) 资助;

Second Phase and Texture of Spray-Deposited Magnesium Alloy Containing Nd with Different Rolling Directions

Liu Fei Li Zhenliang Li Xin Sun Hao

School of Materials and Metallurgy, Inner Mongolia University of Science & Technology

Abstract:

The billets of Mg-9 Al-3 Zn-1 Mn-6 Ca-2 Nd alloy produced by spraying deposition method ( the Osprey process) were studied by scanning electron microscopy ( SEM) and X-ray diffractometer ( XRD) in order to analyze the effect of rolling ( T = 350 ℃ and pass reduction ε = 25% and 35%) on microstructure and texture of pre-extruded magnesium alloy. The results showed that the size-asymmetry Mg alloy had not only Mg matrix and ( Ca, Nd) Al2 ( block-like and granule-like C15 phase) phase distributing along the rolling direction of 90° and 0° at 350 ℃, but also Mg0. 97 Zn0. 03 phase after rolling deformation in the rolling direction of 0°. The granule-like C15 particles was prominently increased respectively after rolling along the rolling direction of 90° and 0° with the increase of pass reduction ( ε = 25% and 35%) . And both block-like C15 particles and granule-like C15 particles had agglomeration phenomenon after rolling deformation in the rolling direction of 90°. Fine dispersed C15 particles impeding dislocation movement and then forming dislocation tangles promoting the diffusion of Zn, which was important for retaining Mg0. 97 Zn0. 03 phase along the rolling direction of 0°. The size-asymmetry Mg alloy formed weak basal texture ( 0002) rolled along the rolling direction of 90° and 0° at 350 ℃, and the texture pole density levels of prismatic texture { 1120 } < 1010 > and pyramidal texture { 1012 } increased gradually after rolling deformation in the rolling direction of 0° with the increase of pass reduction ( ε = 25% and 35%) , namely, texture randomization was achieved in Mg alloy. The change of Schmid factor of the basal slip system was the key to affecting texture randomization of the sizeasymmetry Mg alloy.

Keyword:

magnesium; second phase; texture randomization; (Ca, Nd) Al2 phase;

Received: 2016-07-19

结构为hcp的镁合金在塑性变形过程中极易形成强的基面织构, 造成合金力学性能各向异性, 严重影响了镁合金的二次成型能力[1,2,3,4]。通常, 镁合金形变织构随机化、晶粒细化、纳米级第二相粒子强韧化以及尺寸不对称轧制工艺均可弱化镁合金基面织构, 进而改善镁合金力学性能的各向异性[4,5,6,7,8]。

第一, 弱化镁合金基面织构、激活非基面织构 (柱面、锥面) 能增大Mg基体晶粒取向随机性, 改善镁合金力学性能的各向异性[6,8,9]。第二, 当镁合金基体晶粒尺寸小于10μm时, <a>位错在室温条件下也能发生从基面到柱面的交滑移, 且随变形程度增大第二相粒子阻碍位错运动形成位错缠结区, 使镁合金局部应力增大促进锥面滑移系启动, 有利于镁合金形变织构随机化[3,8,10,11,12,13]。第三, 细小弥散的第二相粒子阻碍晶界运动, 并可通过PSN (particle stimulated nucleation) 机制促进再结晶过程, 增大Mg基体晶粒取向随机性而弱化基面织构, 来改善镁合金的各向异性[8,10,11,14]。第四, 尺寸不对称轧制工艺有利于动态再结晶发生, 能弱化镁合金基面织构[8]。

本工作以喷射沉积含Nd镁合金为实验材料, 重点研究90°和0°轧制变形对尺寸不对称镁合金中第二相和织构的影响, 为镁合金性能改善提供基础参考。

1 实验

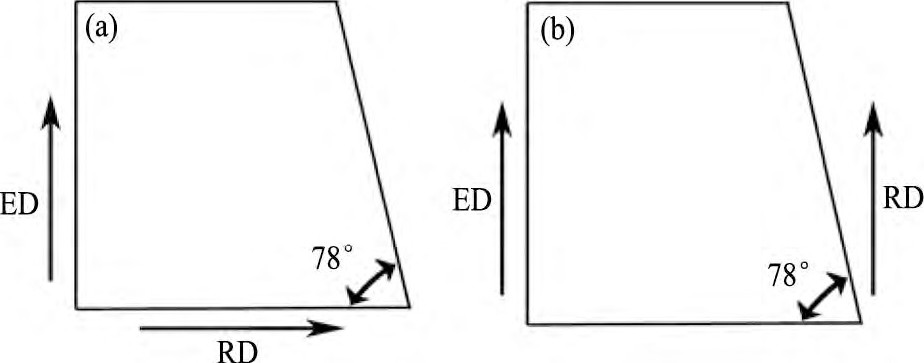

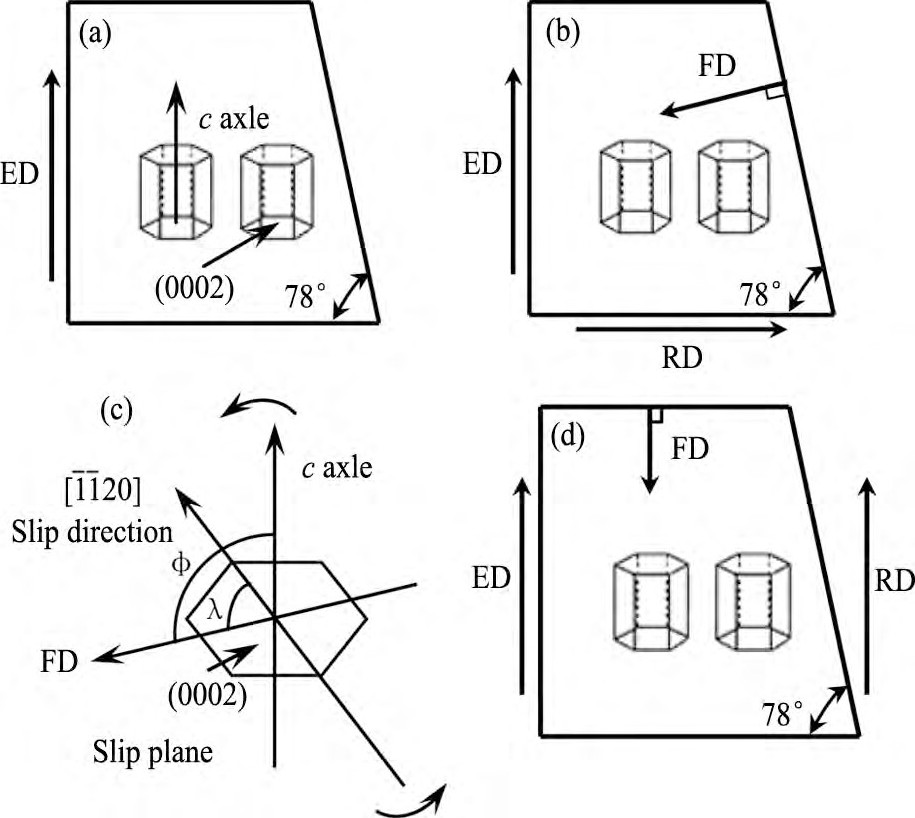

实验选用镁合金化学成分 (质量分数) 为:9%Al, 3%Zn, 6%Ca, 1%Mn, 2%Nd余量为Mg。首先在Osprey喷射沉积设备上制备成沉积坯, 雾化气压为0.6~0.9 MPa, 沉积距离约700 mm, 熔体温度为800℃。然后用8000 k N挤压机进行热挤压, 挤压温度为340℃, 挤压比为9∶1, 然后再机械加工成直角梯形板坯, 梯形板坯尺寸为:上底8 cm, 下底10 cm, 高9.4 cm[15]。随后将梯形板坯进行二次轧制变形, 轧制工艺参数为:轧制温度350℃, 轧制方向分别沿90°和0°方向 (为了与传统定义的轧向RD和横向TD方向相区分, 将轧制方向垂直于反挤压方向定义为90°方向, 轧制方向平行于反挤压方向定义为0°方向, 如图1所示) , 累计压下率分别为ε=25%和ε=35%, 轧制板材轧制后立即在室温水淬以获得形变组织。

图1 90°和0°方向定义图Fig.1 Definition diagrams of direction of 90°and 0° (a) 90°direction; (b) 0°direction

采用QUANTA400型扫描电子显微镜 (SEM) 观察镁合金板材组织形貌。物相分析和织构测试使用D8-ADVANCE X射线衍射仪 (XRD) , 测试使用Cu靶, 电压32 k V、电流26 m A, 物相扫描速率为4 (°) ·min-1, 扫描角度为20°~80°, 织构测试步长为5°, 测试范围为α=2.5°~72.5° (即样品绕横向TD转动角度) 、β=0°~360° (即样品绕法向ND转动角度, 以轧向RD方向为0°) , 用标准纯镁粉末样作对比获得 (0002) ,

2 结果与讨论

2.1 镁合金沿90°和0°轧制变形后第二相粒子

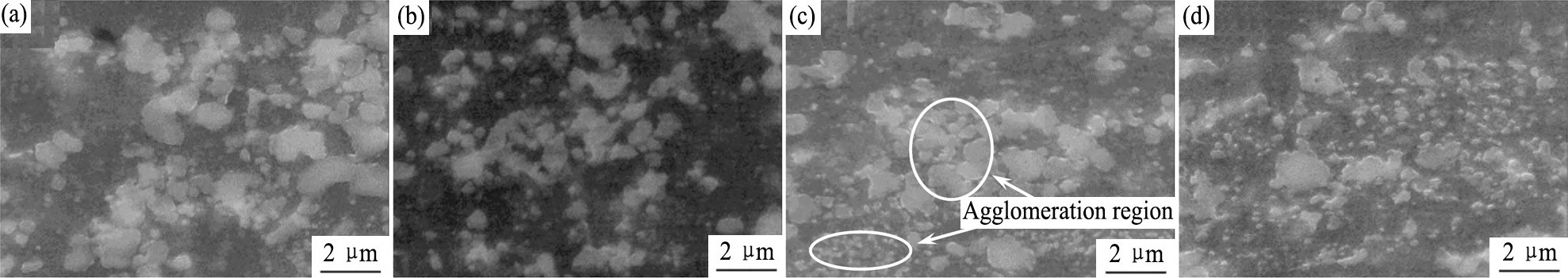

图2是尺寸不对称镁合金板坯在350℃, ε=25%和35%, 分别沿90°和0°方向轧制后的SEM像。由图2可知, 分别沿90°和0°方向轧制后镁基体上都分布有块状第二相粒子 (尺寸大于1μm) 和颗粒状第二相粒子 (尺寸小于1μm) , 随道次压下率 (ε=25%和35%) 增大分别沿90°和0°方向轧制后颗粒状第二相粒子明显增多 (图2 (c, d) ) 。前期研究表明[13], 块状和颗粒状第二相粒子均为含Nd的Al2Ca, 即 (Ca, Nd) Al2相, 简称C15相。由图2 (c) 可知, 随道次压下率增大, 沿90°方向轧制后, 块状和颗粒状第二相粒子均发生明显的“团聚现象”。

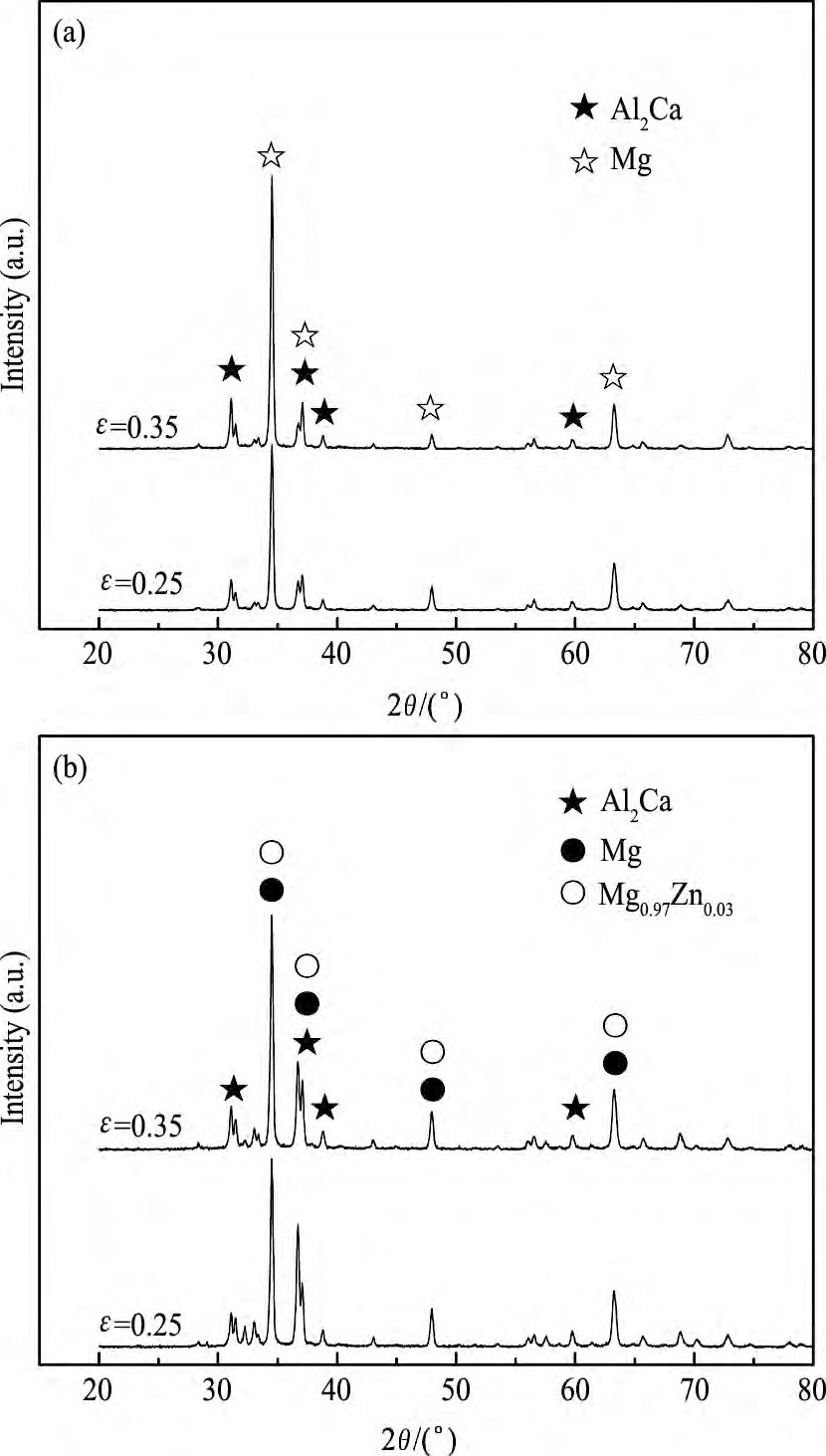

尺寸不对称镁合金板坯在350℃, ε=25%和35%, 分别沿90°和0°方向轧制后的XRD物相分析如图3所示。

由图3可知, 镁合金板坯沿90°方向轧制变形后, 其物相由Mg基体和含Nd的Al2Ca粒子 (C15相) 构成, 而沿0°方向轧制后, 其物相除了有Mg基体和C15相外, 还存在Mg0.97Zn0.03相。前期研究表明[15], 镁合金挤压坯中的物相结构与沿0°方向轧制时完全相同, 并且分别沿90°和0°方向在小变形量 (ε=5%, 10%, 15%和20%) 条件下轧制后其物相组成也均为Mg基体、C15相和Mg0.97Zn0.03相。因此, 在ε=25%和35%变形条件下, 镁合金板坯沿90°方向轧制变形后第二相粒子结构发生变化 (即Mg0.97Zn0.03相消失) 。

图2 尺寸不对称镁合金板坯分别沿90°和0°方向经两种压下率轧制后SEM像Fig.2 SEM images of size-asymmetry magnesium alloy sheet after two types reductions along deformation direction of 90°and 0° (ε-pass reduction)

(a) 90°, ε=25%; (b) 0°, ε=25%; (c) 90°, ε=35%; (d) 0°, ε=35%

图3 尺寸不对称镁合金板坯分别沿90°和0°方向经两种压下率轧制后XRD物相Fig.3 XRD patterns of size-asymmetry magnesium alloy sheet after two types reductions along deformation direction of90° (a) and 0° (b)

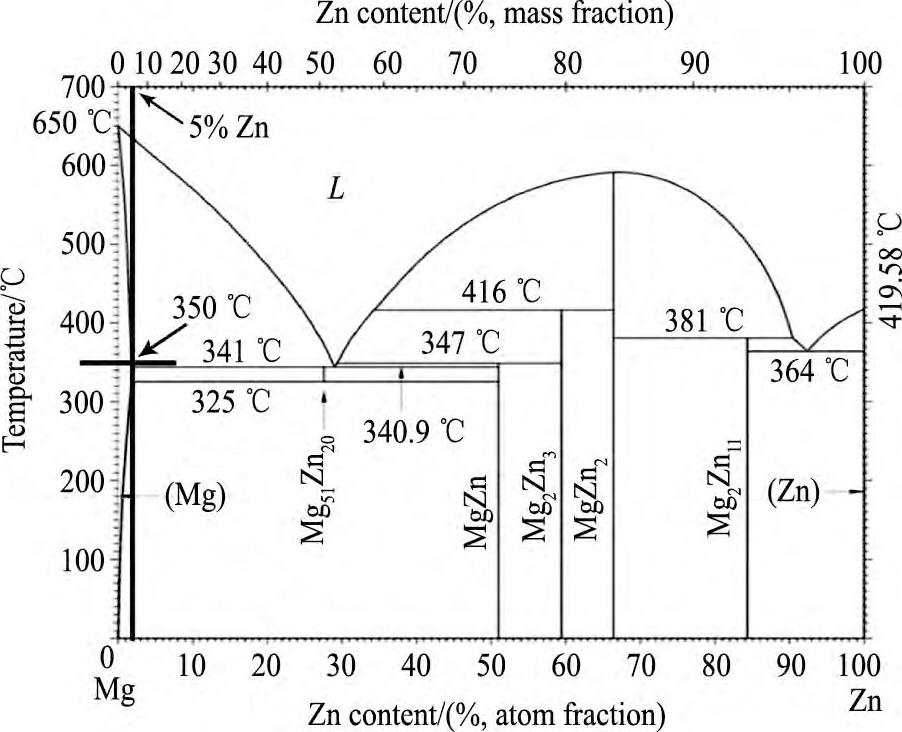

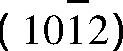

图4为Mg-Zn系二元相图[16]。由图4可知, 在350℃, Zn (%, 质量分数) =0~5%条件下, 镁合金组织中不能析出Mg-Zn相, 故平衡凝固条件下Mg0.97Zn0.03相很难在挤压预变形 (340℃) 和二次轧制 (350℃) 过程中由镁基体析出。研究表明[17,18], Mg-Zn-Mn合金在330℃均匀化处理后, Mg-Zn二元相大部分回溶到Mg基体中。本研究Zn含量为3%, 由于镁合金的喷射沉积非平衡凝固过程是“Zn, Ca, Nd等合金元素过饱和固溶、析出两者并存”的动态过程, 在轧制前的加热、热轧过程中, 受浓度差的影响Zn就会由过饱和Mg基体析出或回溶进Mg基体。Zn与Mg均为密排六方晶体结构, Zn原子可以较容易置换基体中的Mg原子, 在局部区域形成了“富含Zn原子的密排六方晶格排列组态”, 当镁合金从800℃ (熔体温度) 急剧冷却到沉积室 (150℃左右) 温度时, 此时如果快速凝固Mg基体中有少量Zn析出就会形成六方结构的Mg0.97Zn0.03相, 故Mg基体中保持足够高的Zn含量是形成Mg0.97Zn0.03相的必要条件 (图3 (b) ) 。

图4 Mg-Zn系相图Fig.4 Phase diagram of Mg-Zn system[16]

当镁合金沿0°方向轧制时存在Mg0.97Zn0.03相的原因是, 细小的C15粒子阻碍位错运动, 随着位错的不断累积C15粒子被位错所包围, 当变形程度增大后位错数量会进一步提高进而形成“位错缠结区”[8], 该位错缠结区一旦形成更有利于Zn扩散。如前所述, 过饱和Mg基体中Zn扩散主要有两个方向, 而不同的扩散方向都会对第二相粒子结构产生影响。第一种, 在加热与热轧过程中Zn、Nd由过饱和Mg基体析出。由于位错等晶体缺陷是合金元素扩散通道, 因此Mg基体析出的Zn, Nd优先通过C15相附近的位错缠结区扩散, 进而在C15粒子边缘形成Zn, Nd元素富集区, 导致Mg基体中Zn含量降低, 此时虽然不利于Mg0.97Zn0.03相形成, 但Mg-Nd-Zn型24R-LPSO相会优先在Zn, Nd富集的无定形区 (amorphous core) 中形核并长大[8]。第二种, 受浓度差影响, C15第二相粒子中的Zn向Mg基体中扩散。由图2 (b, d) 可知, 随变形程度 (ε=25%和35%) 增大, C15粒子数量逐渐增多, C15粒子尺寸 (50~500 nm) 大幅度减小[8], 并均匀分布在Mg基体上, 这些纳米级C15粒子的Zn含量是Mg基体Zn含量的2~6倍[8,15]。由于C15粒子富含Zn等合金元素[8], 故C15粒子中Zn通过其周围的位错又会向Mg基体二次扩散, 在微区范围内又重新提高了Mg基体中Zn的固溶含量, 有利于保证Mg0.97Zn0.03相中Zn浓度的动态平衡, 这样挤压坯中低熔点Mg0.97Zn0.03相在沿0°方向二次热轧并立即水淬后就能够被保留下来。

当沿90°方向轧制后Mg0.97Zn0.03相回溶进Mg基体中的主要原因有以下两个: (1) 在密排六方结构中, 平行于基面方向 (90°方向) 的扩散系数要比垂直于基面方向 (0°方向) 的扩散系数大, 故有利于Mg0.97Zn0.03相回溶进Mg基体中[19]。 (2) 微米级C15粒子不能有效阻碍位错运动。由图2 (a) 和 (c) 可知, 随变形程度增大 (ε=25%和35%) , 沿90°方向轧制后Mg基体中C15粒子不但没有细化还出现了“团聚现象” (图1 (c) ) , 这些粗大 (尺寸大于1μm) 的C15粒子不能有效阻碍位错运动, 故不利于C15粒子中Zn向Mg基体中扩散, 导致镁合金在350℃、沿90°方向热轧制变形过程中低熔点Mg0.97Zn0.03相能够回溶进Mg基体中。

综上所述, 在尺寸不对称镁合金条件下, 沿不同方向 (0°和90°) 轧制变形能形成尺寸不同、合金元素 (Zn和Nd等) 含量不同的C15粒子, 该类C15粒子的尺寸会影响Mg基体中位错组态, 并且C15粒子的Zn, Nd合金元素含量不同, 会影响Mg基体中固溶合金元素的浓度梯度进而影响合金元素扩散方向, 导致沿不同方向轧制后Mg基体中第二相粒子结构不同。

2.2 镁合金沿90°和0°轧制变形织构演变

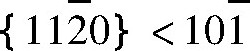

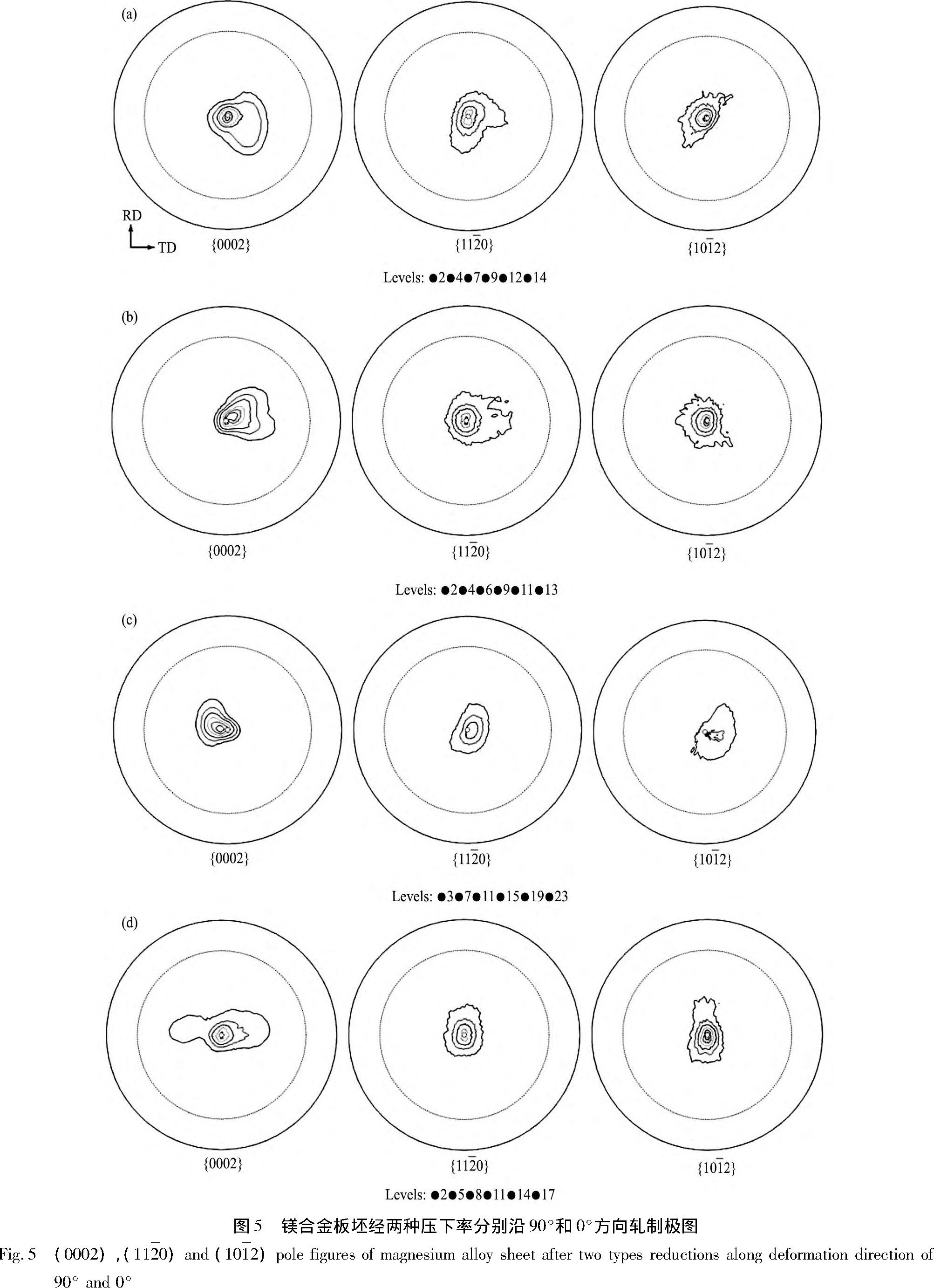

图5是尺寸不对称镁合金板坯在350℃、ε=25%和35%, 分别沿90°和0°方向轧制后的极图。

由图5可知, 镁合金板坯在350℃, ε=25%和35%, 分别沿不同方向 (90°和0°) 轧制变形后, 均形成了基面织构 (0002) 、柱面织构

本研究中挤压坯的织构类型 (即初始织构) 为柱面织构

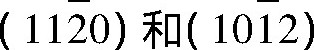

尺寸不对称镁合金板坯沿90°方向轧制后形成较强的基面织构 (图5 (a) 和 (c) ) 原因是, 沿90°方向轧制时 (图6 (b) , (c) ) , 在轧制初期镁合金晶粒受力方向与基面法线 (c轴) 方向夹角φ大约为102°, 此时Schmid因子 (cosφcosλ) 介于硬取向与软取向之间, 基面滑移可以启动。随变形程度增大 (ε=25%→35%) , 由于晶粒转动尺寸不对称, 镁合金板坯φ角及λ角 (滑移方向与受力方向夹角) 均逐渐减小 (图6 (c) ) , 基面滑移系的Schmid因子逐渐增大, 从而使晶粒取向由硬取向旋转至软取向, 使基面滑移更容易启动, 从而形成了强的基面织构 (图5 (c) ) 。

(a) 90°, ε=25%; (b) 0°, ε=25%; (c) 90°, ε=35%; (d) 0°, ε=35%

图6 镁合金挤压坯和沿90°和0°方向轧制时轧制板坯的晶粒取向示意图Fig.6 Grain orientation image of as-extruded magnesium alloy and as-rolled sheets along deformation direction of 90°and 0°

(a) As-extruded billets; (b) 90°direction; (c) Change of Schmid factor along 90°direction; (d) 0°direction

当合金沿0°方向轧制时 (图6 (d) ) , 在轧制初期尺寸不对称镁合金板坯φ=0°, λ=90°, 即cosφcosλ=0镁合金不能产生基面滑移, 此时镁合金板坯中主要启动的是非基面滑移 (图5 (b) ) 。随变形程度 (ε=25%→35%) 增大, 镁合金晶粒发生转动逐渐使基面取向由硬取向转为软取向, 但分布在晶粒内部或晶界处的细小纳米级C15粒子阻碍晶粒转动抑制基面滑移, 从而使镁合金形成较弱的基面织构 (0002) (与90°方向轧制相比, 图5 (d) ) 。因此沿0°方向轧制时基面滑移不容易启动, 即尺寸不对称镁合金通过改变Mg基体晶粒受力状态来影响基面滑移系的Schmid因子, 进而影响基面织构启动的难易。

在尺寸不对称镁合金条件下, 镁合金板坯沿0°方向轧制时 (与90°方向轧制相比) 更易形成较强非基面织构原因是:第一, 细小的C15粒子阻碍位错运动, 促进动态再结晶过程。由图2可知, 镁合金沿0°方向轧制变形后, 形成了大量细小的C15粒子, 这些细小的C15粒子可有效阻碍位错运动并通过PSN机制促进动态再结晶过程和细化Mg基体晶粒 (3~5μm) , 增大了<a>位错从基面到柱面的交滑移概率[4,5,6,10,12,13,14,15];第二, 位错数目增多会导致位错塞积使合金局部应力增大, 更有利于锥面滑移系启动[3]。第三, 挤压预变形中形成的不同类型初始织构也会对镁合金后续轧制形变织构产生影响[15]。

3 结论

1.尺寸不对称的镁合金板坯在350℃, ε=25%和35%、沿不同方向 (90°和0°) 轧制后, 其物相除了有Mg基体和 (Ca, Nd) Al2 (C15相) 相外, 在0°方向轧制后还存在Mg0.97Zn0.03相。0°方向热轧过程中细小弥散的C15粒子阻碍位错运动易形成位错缠结区有利于Zn元素扩散, 是0°方向轧制Mg0.97Zn0.03相保留的重要原因。

2.尺寸不对称镁合金板坯沿0°方向轧制后, 形成了较弱的基面织构和较强的非基面 (柱面、锥面) 织构, 即沿0°方向轧制更有利于镁合金形变织构随机化。在350℃、沿不同方向 (90°和0°) 轧制时, 尺寸不对称的镁合金在热轧过程中基面滑移的Schmid因子大小不同是影响镁合金形变织构随机化的主要原因。

参考文献