中国有色金属学报

中国有色金属学报 2004,(08),1420-1425 DOI:10.19476/j.ysxb.1004.0609.2004.08.029

热速处理对Al-Fe合金组织与性能的影响

周振平 李荣德 马建超

沈阳工业大学材料科学与工程学院,沈阳工业大学材料科学与工程学院,沈阳工业大学材料科学与工程学院 沈阳110023 ,沈阳110023 ,沈阳110023

摘 要:

研究了热速处理工艺对Al 5%Fe合金力学性能和初生Al3Fe相形貌的影响。结果表明:未热速处理时,初生Al3Fe相为粗大的针片状或针状,初生Al3Fe相占基体的面积为40.39%,合金的力学性能较低,仅有107MPa;经热速处理后,小部分初生Al3Fe相长成了细小的针状,绝大部分则长成了针点状,初生Al3Fe相占基体的面积达到了50.77%;由于组织得以细化,合金的性能有了较大幅度的提高,抗拉强度达到145MPa,提高幅度为35.5%。

关键词:

AlFe合金 ;初生Al3Fe相 ;热速处理 ;

中图分类号: TG156

作者简介: 周振平(1977),男,博士研究生.电话:02425691310(O);E mail:zzp1123@126.com;

收稿日期: 2003-12-01

基金: 辽宁省高等学校学科技术人才基金资助项目(521100401);

Effect of thermal rate treatment on as-cast microstructure and mechanical property of Al-Fe alloy

Abstract:

The influence of thermal rate treatment on the mechanical property of Al-5%Fe alloy and the morphology of primary Al3 Fe phase was studied. The results show that before thermal rate treatment the primary Al3 Fe phase in the alloy is thick needle-plate like or needle like. The area percentage of primary Al3 Fe phase accounts for (40.39%) in the matrix. Tensile strength of the alloy is poor, only 107 MPa. But after thermal rate treatment most of primary Al3 Fe phases are changed into needle-dot like, a small part is thin needle like. The area percentage of primary Al3 Fe phase attains 50.77%. The mechanical property is improved due to the microstructure refinement, tensile strength is increased by 35.5% and reaches 145 MPa.

Keyword:

Al-Fe alloy; primary Al3 Fe phase; thermal rate treatment;

Received: 2003-12-01

改善和提高现有材料的使用性能一直是材料工作者十分关心的问题。 近些年的许多研究发现, 液态金属或合金过热处理和其后的快速冷却到浇注温度进行凝固, 可以在很大程度上细化合金组织, 从而提高材料的力学性能。 这种热速处理的工艺由于其工艺简单、 细化组织效果明显而在Al-Si、 Al-Cu、 Fe-C和Zn-Al等众多合金中得到了不同程度的研究和应用

[1 ,2 ,3 ,4 ,5 ,26 ]

。

Al-Fe合金是一种新型的轻质耐热合金, 其发展前景得到了众多研究者的关注

[6 ]

。 但是, 在普通凝固条件下得到的Al-Fe合金组织为粗大的针状或针片状Al3 Fe相, 割裂基体, 大大降低了其力学性能

[7 ]

, 严重地限制了该合金的实际应用。 常规的组织细化方法对Al3 Fe相的细化效果不尽人意。 从目前报道的文献来看, 对该合金的研究大多集中在快速凝固

[8 ,9 ]

、 凝固特性

[10 ,11 ,12 ]

和离心铸造梯度功能材料

[13 ,14 ]

上, 对采用热速处理手段细化Al-Fe合金铸态组织的研究鲜有报道。 从Al-Fe合金的凝固过程来看, Al3 Fe相于1 427 K下从液相中直接形成

[15 ]

, 而Al-5%Fe合金的液相线温度远低于上述值, 约为1 070 K

[15 ]

。 因此, 如果采用Al-Fe中间合金或回炉料熔炼合金时, 在通常的熔炼及浇注温度下, 液相中势必有大量来自于原固体炉料的未熔Al3 Fe相颗粒或从液相中直接析出的Al3 Fe相, 由于这些相较为粗大, 在通常的熔炼温度下不易熔解, 起到“遗传基因”的作用, 对凝固过程中析出的Al3 Fe相的结晶起到负面作用, 从而使Al3 Fe相长成粗大的形貌

[16 ]

。 由此可见, 若将熔体过热到一个合适的温度并以较快的速度冷却到浇注温度将大大减少残留的未熔Al3 Fe相和抑制液相线温度以上范围内Al3 Fe相的析出。 基于上述分析, 本文作者从合金固态组织源于液态合金及熔体温度是影响熔体状态的重要因素出发, 研究了熔体热速处理对凝固组织的影响, 并从合金的遗传性、 原子团簇及过冷度对形核率的影响这3个角度对实验结果作了分析。

1 实验

考虑到铝铁合金的熔点较高, 热速处理需要把合金液加热到高于液相线较高的温度, 为防止合金液过度氧化和吸气过多, 以熔点较低的过共晶Al-5%Fe (质量分数, 下同)合金为研究对象。 Al-5%Fe合金由工业纯铝和Al-35%Fe中间合金配制而成。

熔炼前将一部分铝锭留置于炉外, 加入量以使高温熔体冷却到850~900 ℃为宜。 将合金液加热到1 300 ℃, 保温30 min后加C2 Cl6 精练, 10 min后将剩余的铝加入到熔体中迅速搅拌扒渣浇注。 试样尺寸为12 mm×60 mm。

按照GB228-87在金属型中浇注成d 12 mm的标准力学性能试棒, 在长春实验设备研究所生产的CSS-55100型多功能电子试验机上测试其强度。

试样经研磨抛光后用0.5%HF水溶液腐蚀, 在ISA-4图像分析仪上进行组织观察和定量金相分析。 测定初生Al3 Fe相的面积时, 随机选取3个不同的视野, 取3次测量的平均值。 试样的拉伸断口形貌观察在EMP810Q型扫描电镜上进行, 加速电压为25 kV。 差热分析实验(DTA)在型号为TGA/SDTA851e 的差热分析仪器上进行, 升温和降温速率均为10 ℃/min, 加热到1 300 ℃, 保温20 min后降温冷却。

2 实验结果

2.1 初生Al3Fe相形貌的变化

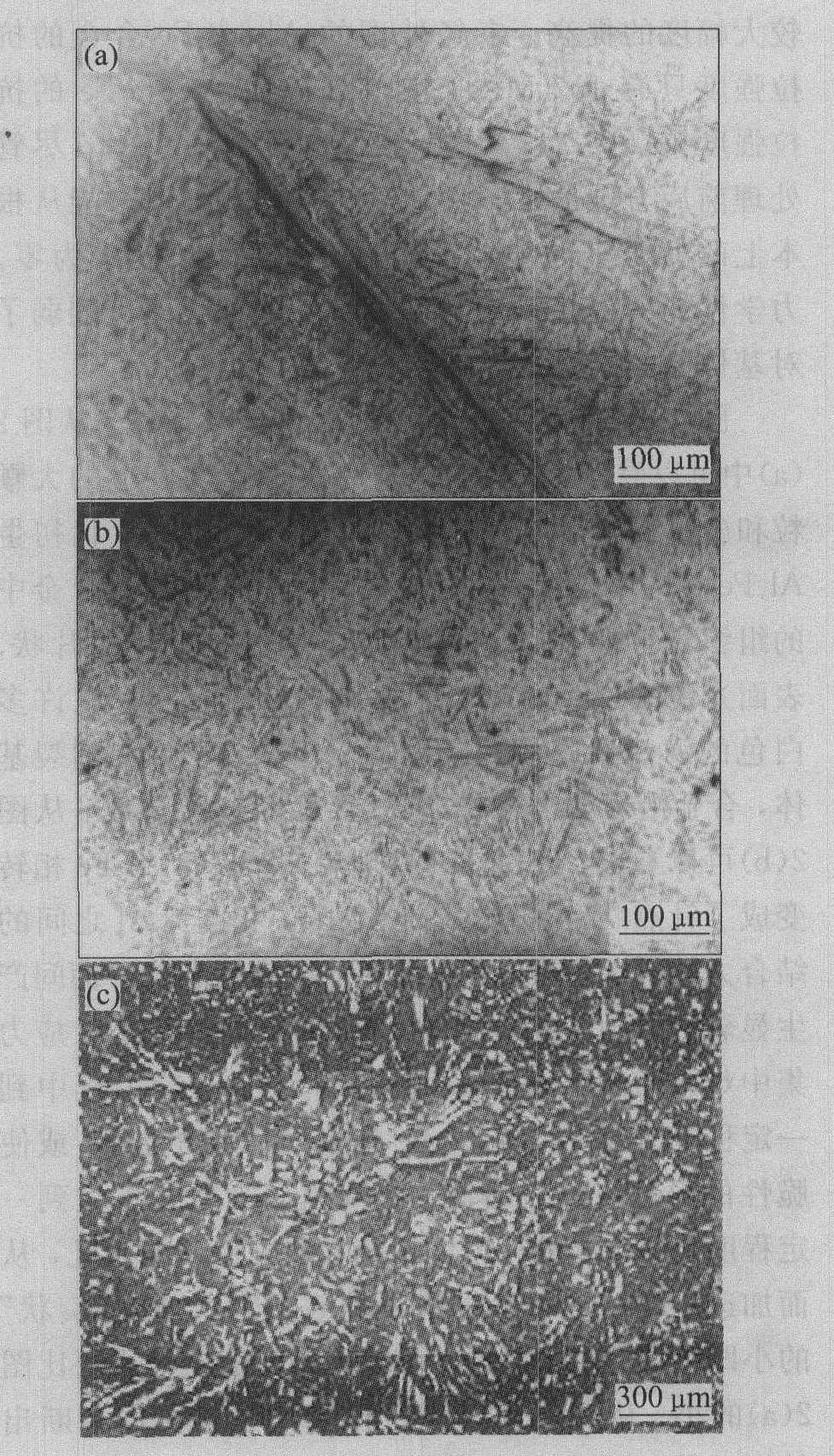

图1所示为热速处理前后Al-5%Fe合金的铸态组织。 从图中可以看出, 热速处理能明显细化初生Al3 Fe相。 未热速处理时(图1(a)), 组织为粗大的针片状Al3 Fe相, 由于组织粗大, 故分布较为稀疏。 显然, 这种形态的组织严重割裂基体, 对合金的力学性能产生极大的危害。 经过热速处理后(图1(b)), 针片状Al3 Fe相得到了显著细化, 仅有少量的初生Al3 Fe相依然保持了原来的形貌, 不过其尺寸明显减小, 大部分Al3 Fe相则转变为小针状和针

图1 Al-5%Fe合金的铸态金相组织

Fig.1 Microstructures of as-cast Al-5%Fe alloy (a)—Before thermal rate treatment; (b)—After thermal rate treat-ment; (c)—Magnification of (b)

点状, 整个区域内组织分布均匀而致密。 图1(c)是图1(b)的放大图, 从该图能清楚地看到, 图1(b)中存在针点状和颗粒状的Al3 Fe相, 且数量很多, 同时, 小针状相依然继承了原来粗大针状相形貌的特点。

为了定量地比较初生Al3 Fe相的细化效果, 测定了2种合金中Al3 Fe相占基体的面积分数。 经过热速处理工艺, Al3 Fe相占基体的面积分数得以提高: 热速处理前, Al3 Fe相占基体的面积为40.39%, 热速处理后为50.77%。 这也从另一个角度说明初生Al3 Fe相得到了明显的细化。

2.2 力学性能的变化

采用热速处理工艺后, 合金的力学性能得到了较大幅度的提高。 未经处理的Al-5%Fe合金的抗拉强度只有107 MPa, 热速处理后Al-5%Fe的抗拉强度提高到145 MPa, 提高幅度为35.5%。 尽管处理前后合金的力学性能得到了提高, 但未能从根本上改变合金的脆性, 其延伸率δ 仍然几乎为零。 力学性能的提高显然与Al3 Fe相的细化及其削弱了对基体的割裂作用密不可分。

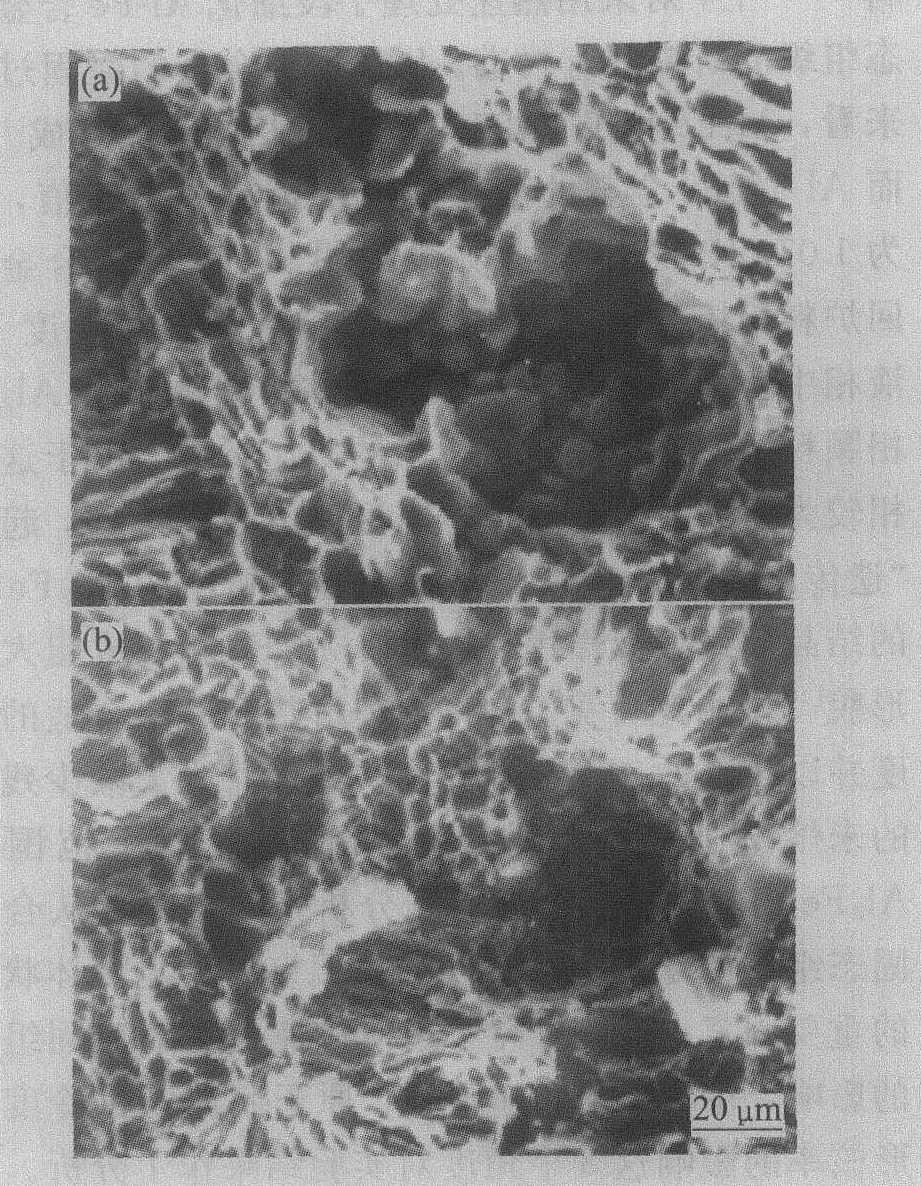

图2所示为合金拉伸断口的SEM形貌, 从图2(a)中可以看到, 大凹坑内有许多形状为圆形的大颗粒和少量的片状相, 显然, 这是针状和针片状初生Al3 Fe相的断裂面。 由于其横截面较大, 故该合金中的组织较为粗大。 凹坑边缘清晰可见有许多大片状、 表面光滑的白色相, 左下角和右上角分别存在许多白色的河流状花纹, 这是由于片状Al3 Fe相割裂基体, 合金沿着Al3 Fe相/α -Al界面断裂所造成。 从图2(b)可以看出, 经过热速处理后, 针状的Al3 Fe相转变成了针点状和颗粒状, 但 Al3 Fe相与α -Al之间的结合力较弱, 在拉应力作用下, 会在两者的界面间产生显著的应力集中。 由于该合金仍然呈现脆性, 应力集中难以通过塑性变形而得到释放。 当应力集中到一定程度时, 就会沿Al3 Fe相/α (Al)界面拉开, 或使脆性的Al3 Fe相折断而形成微孔。 当微孔扩大到一定程度, 相连的微孔得以衔接, 形成更大的微孔, 从而加速断裂。 图2(b)中清晰地表明有大量“蜂窝状”的小凹坑的存在, 另外, 该图中的河流花样也要比图2(a)的小。 从凹坑和河流花样的大小均可以判断出处理后的Al3 Fe相比未处理时小得多。

3 分析与讨论

Al-Fe合金中的金属间化合物Al3 Fe相形核温

图2 拉伸断口的SEM形貌

Fig.2 SEM morphologies of fractured surface (a)—Before thermal rate treatment; (b)—After thermal rate treatment

度高, 直接从液相中析出, 在通常的熔炼温度下仍能稳定存在, 即合金具有遗传性

[16 ]

。 从Al-Fe相图

[15 ]

上看到, 当含铁量为36.5%~41%时, 合金中只存在单一的相, 即Al3 Fe金属间化合物。 由于熔炼Al-5%Fe合金用的是Al-35%Fe中间合金, 该中间合金含Fe量很接近36.5%, 故母合金中的绝大部分相都为Al3 Fe相。 由此可见, 本文研究的材料中的遗传性是很大的。 实际上, 工程中的许多合金都存在着从液态直接析出的相, 如Al-Si合金中的硅相

[17 ]

、 镍基高温合金中MC型碳化物

[18 ]

。 研究表明, 这些相的结晶形貌、 分布及尺寸大小对合金的组织与性能有着明显影响。

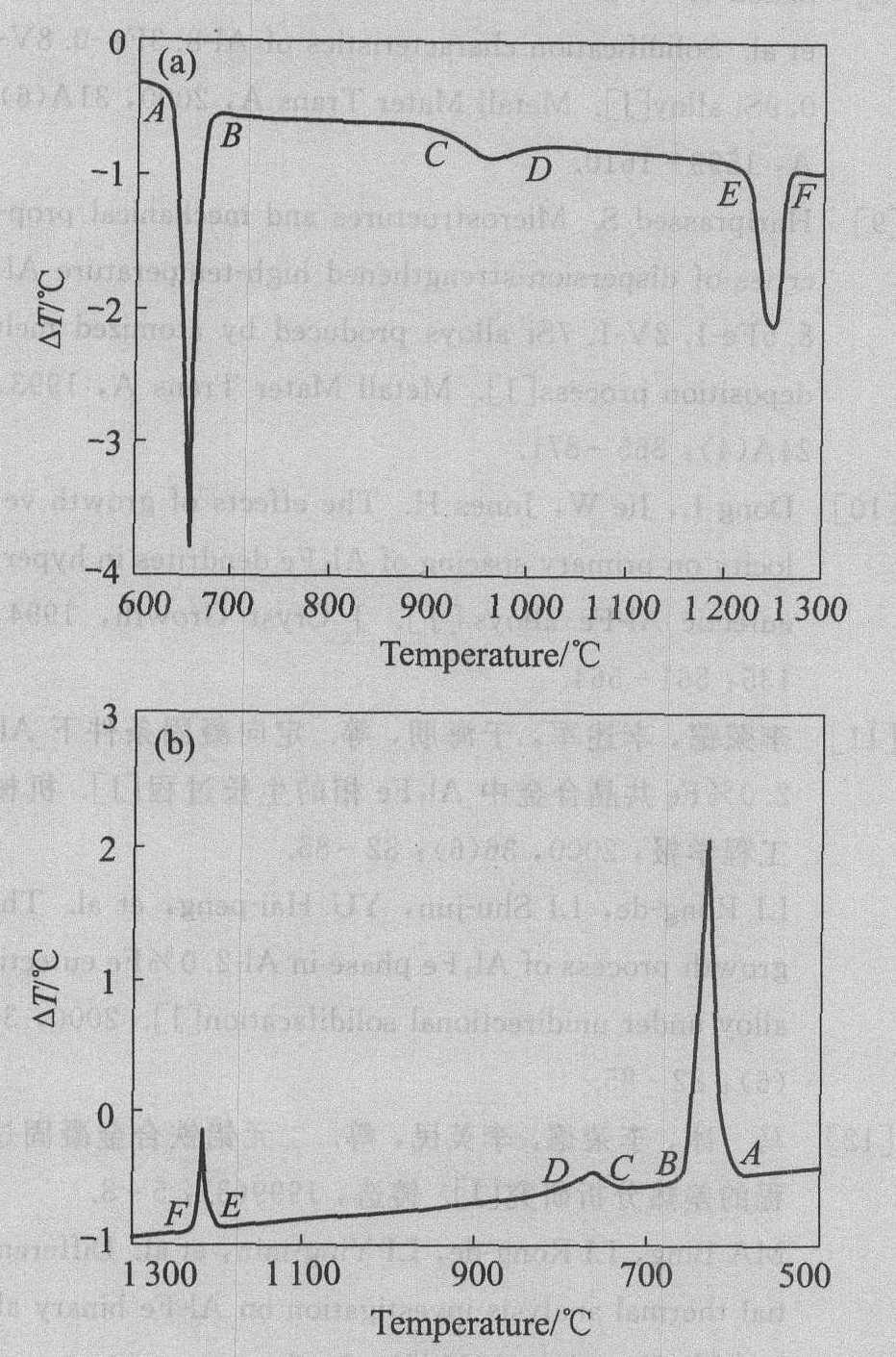

图3所示为Al-5%Fe合金在加热和冷却过程中记录下来的DTA曲线, 其中AB 段为共晶反应, CD 段为初晶反应。 从图3(a)可以看到, 合金熔体加热到高于液相温度以上, 出现了一个显著的吸热峰(EF 段)。 Al3 Fe相的析出温度为1 427 K(1 154 ℃)

[15 ]

, 因此可以肯定该峰与Al3 Fe相的熔解有密切关系。 该曲线说明需要将熔体加热到很高的温度约1200 ℃才能使Al3 Fe相熔解。 而在通常的熔炼温度下, 由于Al3 Fe相未能充分熔解, 在凝固过程中这些粗大的Al3 Fe相作为结晶核心遗传了下来,

图3 Al-5%Fe合金的DTA曲线

Fig.3 DTA curves of Al-5%Fe alloy (a)—Heating; (b)—Cooling

致使合金组织粗大。

吸热峰的出现还与合金熔体结构的转变有关。 研究已经表明, 由于过渡族金属包括铁, 其次外层的d轨道电子与铝的s、 p轨道电子之间存在很强的杂化作用

[19 ]

, 在这些过渡族金属与铝的合金熔体结构上呈现出一个共同的特征, 即在结构因子的小角部分存在着预峰

[20 ]

。 研究认为这是由于晶体的某种结构单元还存在与液体中、 液固结构间的关联导致预峰的出现。 对Al-Fe合金熔体结构的研究证明

[20 ]

, 在邻近液相线温度时熔体中具有按排列形式近似与金属间化合物Al5 Fe2 的异类原子的微观集团和2个纯组元中的1个微观集团。 因此, 当合金熔体过热到很高的温度时, 具有足够大的能量打破或重组某些原子集团, 这一过程需要吸收热量, 在DTA曲线上表现为出现吸热峰。 原子集团的分解和形成会产生热效应这一点已经得到了验证

[21 ]

, 例如, DSC分析表明, Al-18%Si合金在加热到850~1000 ℃这一温度区间时, Si—Si键的打破会产生明显的放热效应, 而Si—Si键的形成会产生吸热效应。

图3(b)显示了在降温过程中当温度高于液相线时存在一个放热峰(EF 段), 当温度约为1 240 ℃时Al3 Fe相已经开始析出。 这表明, 如果将高温熔体以较慢的速度冷却并不能有效地抑制Al3 Fe相的析出, 细化效果自然就大大衰减。 所以, 要得到良好的细化效果, 必须采取措施使高温熔体快速冷却到较低的温度, 热速处理的“速”即体现于此。

非平衡热力学理论表明, 一个热力学定态是温度压力等的函数, 体系从一个定态到达另一个定态需要一定的驰豫时间τ

[22 ]

。 因此, 缓变过程与急冷过程将沿着不同的路径进行。 若过程进行时间t 大于系统驰豫时间τ , 则认为过程是整体平衡的; 若t 小于τ 而大于局域过程的驰豫时间τ 2 , 则认为过程是局域平衡的; 若t 小于τ 2 , 则过程是完全非平衡的。 事实上, 热速处理就应用了这一理论。 当合金液加热到1 300 ℃并保温20 min后, 固态Al3 Fe相可视为完全熔解, 遗传基因Al3 Fe相得以最大限度地消除, 熔体中存在Al-Al, Al-Fe, Fe-Fe原子集团, 其中铝原子大部分与铁原子结合在一起, 铁原子周围被铝原子占据

[23 ]

, 由于温度高, 原子热运动很激烈, 因此, 这些原子集团尺寸很小。 当往高温熔体中加入铝锭激冷并在机械搅拌作用下, 炉料迅速吸热与高温熔体急剧冷却同时进行, 在这种非平衡条件下, 熔体以很大的速度冷却, 使原始熔体中的原子集团尤其是Al-Fe原子集团来不及迅速转变和聚集长大, 其过热状态下的优良熔体结构得以保存下来。 此外, 由于冷料的快速熔化和机械搅拌, 使熔体产生很大的能量起伏和成分起伏, 有助于浇注过程中的形核和结晶, 这两者的综合作用使得合金具有细小的组织。

热速处理细化合金组织的另一个原因是高温过热能增加合金凝固时的过冷度, 这一点已经被许多实验所证实

[24 ,25 ]

。 随着过热度的提高, 形核过冷度可以增加20~40 K, 甚至更高。 陈光等

[25 ]

从结晶热力学和动力学角度出发, 推导出了形核率I 与过冷度ΔT 的关系, 并指出, 形核率I 对过冷度ΔT 的变化极为敏感, 并且随着过冷度的提高而激增。 陈光等

[25 ]

指出, 这种形核率随着过冷度快速变化是所有形核过程的特征。 当然, 形核率不能随着过冷度无限增加, 因为形核率受到原子扩散的制约。 显然, 形核率的增加将使合金凝固时的晶粒数增多, 限制了每一个晶粒的生长空间, 从而使组织得以细化。

4 结论

1) 热速处理能明显细化Al-5%Fe合金中的初生Al3 Fe相, 使之长成小针状、 针点状和颗粒状。 初生Al3 Fe相占基体的面积由未处理时的40.39%提高到热速处理后的50.77%。

2) 热速处理能明显提高合金的力学性能, 未处理时, Al-5%Fe合金的抗拉强度仅有107 MPa, 热速处理后合金强度提高到145 MPa, 增长幅度达35.5%。

3) Al-5%Fe合金加热到1 200 ℃左右时, 存在一个明显的吸热峰, 冷却到该温度时则存在一个显著的放热峰。

参考文献

[1] GENGHao ran,MAJia ji,BIANXiu fang.ThermalratetreatmentanditseffectonmodificationofAl Sialloy[J].TransNonferrousMetSocChina,1997,7(1):137141.

[2] EskinDG.Effectofmeltoverheatingonprimarysolidificationinaluminumalloy[J].MetallkdZ,1996,87(4):295301.

[3] 耿浩然,马家骥,王拥军.高强度铸造铝合金的熔体过热处理[J].中国有色金属学报,1994,4(4):7377.GENGHao ran,MAJia ji,WANGYong jun.Meltsuperheatingofaluminumalloywithhighstrength[J].TheChineseJournalofNonferrousMetals,1994,4(4):7377.

[4] 耿浩然,叶以富,马家骥,等.铸铁合金的遗传效应及其利用[J].钢铁研究学报,1996,8(4):3744.GENGHao ran,YEYi fu,MAJia ji,etal.Effectsandapplicationofinheritancetocastiron[J].JournalofIronandSteelResearch,1996,8(4):3744.

[5] 耿浩然,马家骥,刘国栋,等.Zn Al合金熔炼新工艺[J].铸造,1996(1):1317.GENGHao ran,MAJia ji,LIUGuo dong,etal.AnewprecessingofsmeltingZn Alalloy[J].Foundry,1996(1):1317.

[6] DasSK.Rapidlysolidifiedaluminumandmagnesiumalloys—recentdevelopments[J].MaterSciEngA,1988,A98:112.

[7] CoutureA.IronincastAlalloys—aliteraturesurvey[J].AFSInternationalCastMetalsJournal,1981(12):914.

[8] SahooKL,SivaramakrishnanCS,ChakrabariAK,etal.SolidificationcharacteristicsofAl 8.3Fe 0.8V 0.9Sialloy[J].MetallMaterTransA,2000,31A(6)A:15991610.

[9] HariprassedS.Microstructuresandmechanicalpropertiesofdispersion strengthenedhigh temperatureAl 8.5Fe 1.2V 1.7Sialloysproducedbyatomizedmeltdepositionprocess[J].MetallMaterTransA,1993,24A(4):865871.

[10] DongL,JieW,JonesH.TheeffectsofgrowthvelocityonprimaryspacingofAl3FedendritesinhypereutecticAl Fealloys[J].JCrystGrowth,1994,135:561564.

[11] 李荣德,李述军,于海朋,等.定向凝固条件下Al 2.0%Fe共晶合金中Al3Fe相的生长过程[J].机械工程学报,2000,36(6):8285.LIRong de,LIShu jun,YUHai peng,etal.ThegrowthprocessofAl3FephaseinAl 2.0%Feeutecticalloyunderunidirectionalsolidifacation[J].2000,36(6):8285.

[12] 马 冰,李荣德,李英民,等.二元铝铁合金凝固过程的差热分析研究[J].铸造,1999(3):58.MABing,LIRong de,LIYing min,etal.DifferentialthermalanalysisinvestigationonAl Febinaryalloy[J].Foundry,1999(3):58.

[13] 徐自立,杨光照,魏伯康,等.离心铸造Al 10%Fe合金的梯度行为[J].热加工工艺,1994(6):57.XUZi li,YANGGuang zhao,WEIBo kang,etal.GradientbehaviourofAl 10%Fealloycentrifugalcast[J].ThermalProcessing,1994(6):57.

[14] 张宝生,陈洪升,林伯年,等.离心铸造制备Al Fe系金属间化合物梯度功能材料的组织及耐磨性的研究[J].铸造,1994(1):15.ZHANGBao sheng,CHENHong sheng,LINBo nian,etal.StudyonstructureofgradientfunctionmaterialofAl Feintermetalliccompoundgainedbycentrifugalcastingandtheirwearresistance[J].Foundry,1994(1):15.

[15] 蒙尔多福,王祝堂,张振录,等.铝合金的组织和性能[M].北京:冶金工业出版社,1988,244245.MondolfoLF,WangZT,ZhangZL,etal.StructuresandPropertiesofAluminumAlloys[M].Beijing:MetallurgicalIndustryPress,1988.244245.

[16] 刘相法,边秀房,刘玉先,等.铝合金中铁相形态的遗传性及球化机制的研究[J].金属学报,1997,33(10):10621068.LIUXiang fa,BIANXiu fang,LIUYu xian,etal.Theheredityofironcompoundmorphologiesinalloysandspheroidizingmechanism[J].ActaMetallSinica,1997,33(10):10621068.

[17] 张 蓉,曹秋芳,庞述先,等.Al Si过共晶合金中初生硅的溶解动力学[J].中国有色金属学报,2000,10(1):8991.ZHANGRong,CAOQiu fang,PANGShu xian,etal.DissolutionkineticsofprimarysiliconforhypereutecticAl Sialloy[J].TheChineseJournalofNonferrousMetals,2000,10(1):8991.

[18] 傅恒志,刘 林,方晓华,等.镍基高温合金中MC碳化物生长规律的研究[J].西北工业大学学报,1987(5):279287.FUHeng zhi,LIULin,FANGXiao hua,etal.StudyongrowthlawsofMCcompoundinhightemperaturenickelbasedalloy[J].JournalofXibeiPolytechnicUniversity,1987(5):279287.

[19] 钦 佩,张未名,李重河,等.过渡金属元素金属间化合物的形成规律[J].稀有金属,1994,18(4):315317.QINPei,ZHANGWei ming,LIZhong he,etal.Intermetalliccompoundforminglawsoftransitionmetallicelements[J].RareMetals,1994,18(4):315317.

[20] 王焕荣,叶以富,王伟民.二元铁合金液态结构与特性的研究进展[J].铸造,2000,49(4):209212.WANGHuan rong,YEYi fu,WANGWei min.Theprocessofliquidstructureandpropertiesofbinaryironalloys[J].Foundry,2000,49(4):209212.

[21] 边秀房,刘相法,马家骥,等.铸造金属遗传学[M].济南:山东科学技术出版社,1999.140141.BIANXiu fang,LIUXiang fa,MAJia ji,etal.CastMetalsGenetics[M].Ji′nan:ShandongScienceandTechnologyPress,1999.140141.

[22] 李如生.非平衡热力学和耗散结构[M].北京:清华大学出版社,1986.157159.LIRu sheng.Non equilibriumThermalDynamicsandDissi PativeStructure[M].Beijing:TsinghuaUniversityPress,1986.157159.

[23] 李 辉,边秀房,刘相法,等.金属间化合物Al3Fe熔体结构的温度变化特性研究[J].化学学报,1999,57:775781.LIHui,BIANXiu fang,LIUXiang fa,etal.ThepropertiesofAl3Femeltunderthedifferenttemperature[J].ActaChimicaSinica,1999,57:775781.

[24] 陈 光,俞建成,孙彦臣,等.熔体热历史对Al Cu合金定向凝固界面稳定性的影响[J].材料研究学报,1999,13(5):497500.CHENGuang,YUJian cheng,SUNYan chen,etal.InfluenceofmeltthermalhistoryontheunidirectionalsolidificationinterfacestabilityofAl 4.65%Cualloy[J].ChineseJournalofMaterialsResearch,1999,13(5):497500.

[25] 陈 光,颜银标,催 鹏,等.熔体过热对Sb Bi合金凝固组织的影响[J].材料科学与工艺,2001,9

(2):113116.CHENGuang,YANYin biao,CUIPeng,etal.EffectofmeltsuperheatingonsolidifiedstructureofaSb Bialloy[J].MaterSciTechnol,2001,9(2):113116.