颗粒导电性对铁-硅复合镀层形貌及硅含量的影响

龙琼,钟云波,李甫,王怀,周俊峰,任维丽,雷作胜

(上海大学 上海市现代冶金与材料制备重点实验室,上海,200072)

摘 要:

分数)为30%,50%和70%的铁硅合金粉和纯硅粉作为复合电沉积法制备高硅镀层的颗粒,研究颗粒的导电性对镀层形貌及硅含量的影响。研究结果表明:颗粒硅含量越低,其导电性越高;采用水平电极电镀时,颗粒硅含量是影响镀层硅含量的主要因素;而采用竖直电极电镀时,颗粒的电导率是影响镀层硅含量的主要因素,由Fe-30%Si合金颗粒电镀获得的镀层硅含量最高,而且镀层中颗粒形貌由原来不规则状变为圆丘状,而纯硅颗粒形貌没有发生明显变化,说明在电镀的过程中颗粒的导电性能促进其共沉积。

关键词:

中图分类号:TG111.3 文献标志码:A 文章编号:1672-7207(2014)02-0367-10

Effects of conductivity of particle on morphology and silicon content of Fe-Si composite coating

LONG Qiong, ZHONG Yunbo, LI Fu, WANG Huai, ZHOU Junfeng, REN Weili, LEI Zuosheng

(Shanghai Key Laboratory of Modern Metallurgy and Material Proceeding, Shanghai University, Shanghai 200072, China)

Abstract: The iron-silicon alloy particles with different silicon content (30%, 50% and 70%) and silicon particles were added to electrolyte to prepare high silicon coatings, and the effects of conductivity of the particle on the morphology and silicon content of coatings were discussed. The result shows that the particles with lower silicon content have higher conductivity, and the silicon content of particle is the main factor affecting the silicon content of coatings when adopting horizontal electrode. However, the conductivity is the main factor to affect the silicon content of coating when with vertical electrode and the morphology of Fe-30%Si particles become dome-shaped from irregular shape when the morphology of silicon particle does not change obviously, which shows that high conductivity can promote the incorporation of particles into coatings.

Key words: composite electrodeposition; iron-silicon alloy particle; conductivity

6.5%Si高硅钢薄带具有优异的软磁性能,它具有高透磁率、低磁致伸缩系数、高频下低铁损的磁性能[1-2],因此广泛应用于电力、电器、通讯及国防工业。但是,当硅含量(质量分数)超过4.0%,硅铁合金具有很强的脆性,因此不能采用传统冷轧工艺来制备高硅钢薄片。近年来,人们对制备6.5%Si硅钢薄带进行了大量的研究,如蔡宗英[3]研究了FLNAK-Na2SiF6熔盐体系化学还原法制备出Fe-6.5%Si薄板,但熔盐电解的条件苛刻,也较难解决高温熔盐带来的表面污染和氧化问题;日本(NKK)公司提出的采用CVD工艺在低硅钢表面通过高温化学反应沉积一层硅后再通过热处理得到6.5%高硅钢片[4]的方法,是目前唯一见报道的工业应用成功案例,但该方法仍然存在能耗高、处理速度低等不足,采用的SiCl4气体还存在严重环境危险问题[5],因此该方法仍然未得到大规模工业应用。此外,急冷甩带法、喷射成形法、粉末轧制法、控温轧制法等制备高硅钢薄带等在工艺的可控性、成本及环保问题上仍需要改进[6-9]。自20世纪70年代以来,复合电沉积技术受到广泛的关注。采用该种方法能实现金属-陶瓷颗粒或者异相颗粒的复合,因此能制备出分布均匀的金属-陶瓷复合材料,目前已广泛应用于耐磨材料、热障材料和功能材料领域[10-14]。日本NKK公司的CVD法制备高硅钢工艺中,其核心问题在于解决了高硅钢带中硅的引入和近终型成型问题,因此只要能在近终型状态下在低硅钢薄带上解决硅的引入,就能制备出高硅钢带。采用复合电沉积工艺,在低硅钢带上镀覆上一层铁-硅颗粒复合镀层,经1 000~1 225 ℃加保护气体热处理后制备出近终型的6.5%Si高硅钢薄带,成为近年来受到广泛关注的新途径[15-16],该工艺由于可以实现低温操作,工艺简单,且有望大规模生产,因此较CVD法具有更大的优越性。潘应君等[17]研究了铁与硅粉及硅铁粉复合电镀工艺,在最佳的实验条件下,可以使镀层Si的质量分数达到6.4%,进一步证实了这一思路的可行性。但是以往的研究中,关于硅铁颗粒的复合机理,以及硅铁颗粒中硅含量对颗粒的复合行为的影响,尚未见深入的研究。在复合电沉积过程中,分散于电镀液中的固体颗粒的电导率,对其复合电沉积行为将产生深远的影响[18-20],甚至将直接影响颗粒的复合共沉积能力,因此,本文作者针对铁-硅铁颗粒的复合电沉积过程中,改变硅铁颗粒中硅的含量,从而可以调整硅铁颗粒的电导率,对其复合电沉积过程中的行为展开了研究。探讨了颗粒的导电性对镀层形貌及含量的影响,并对其形成机理展开了讨论。

1 实验

1.1 铁硅合金粉末的制备

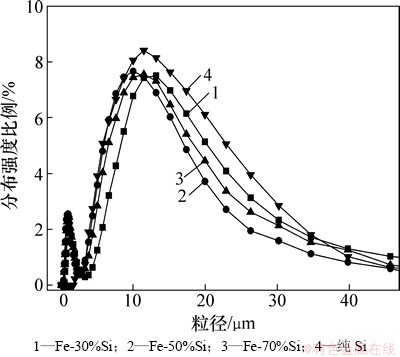

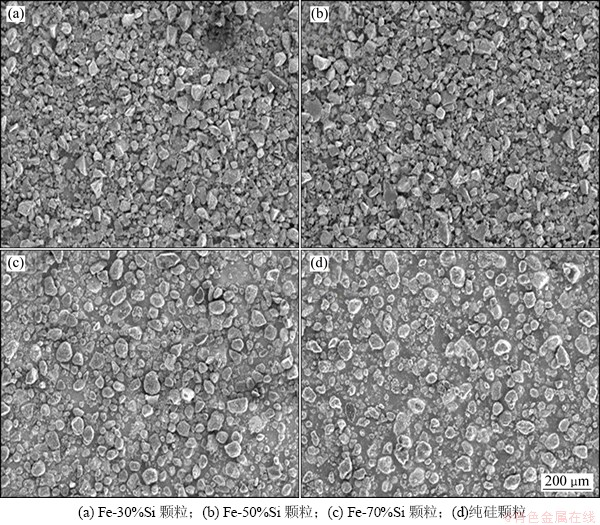

为获得不同电导率的硅铁合金颗粒,本文选用硅质量分数分别为30%,50%和70%的硅铁合金颗粒以及纯硅颗粒,硅铁合金颗粒的制备采用上海国药化工生产的电工纯铁粉和6 N高纯硅块,在真空感应炉中带水冷铜模的高纯刚玉坩埚中熔化并在1 500 ℃保温30 min,以确保熔体成分均匀,快速冷却后,将合金锭采用高能球磨的方法磨碎,采用筛分的方法获得同样粒径分布的粉末;纯硅颗粒采用6 N的高硅硅块用同样的方法制备。不同硅含量的硅铁合金颗粒及纯硅颗粒的粒度分布如图1所示。由图1可知:4种不同颗粒的粒度分布相似且差别较小,平均粒径约12 μm。

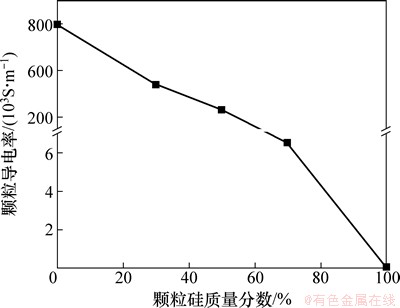

1.2 颗粒导电率和密度的测试

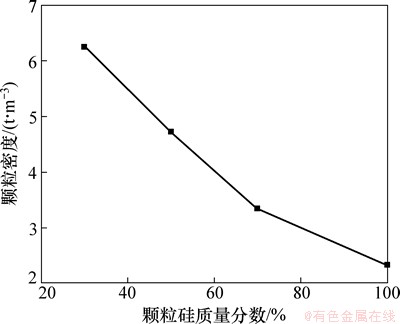

由于颗粒的电导率无法准确测定,因此本文采用测量体材料电导率的方法来表征颗粒的电导率,分别按照上述方法熔配不同硅含量的合金熔体,采用吸铸的方法制成直径8 mm、长100 mm的合金棒,然后采用美国吉时利(Keithly)公司生产的纳伏计和纳流计,采用四探针法测量合金棒的电阻率,图2所示为不同硅含量的铁硅合金的导电率。由图2可以看出,随着硅含量升高,合金的导电性变差,对纯硅颗粒而言,由于硅为半导体,与硅铁合金相比,其电导率接近于0 S/m。同时,不同颗粒因为含硅量不同在密度上具有显著的差别,图3所示为采用天平-排水法测量的不同硅含量颗粒的密度,随着硅含量升高,硅铁合金颗粒的密度降低。

图1 颗粒粒径分布

Fig. 1 Distribution of particles diameter

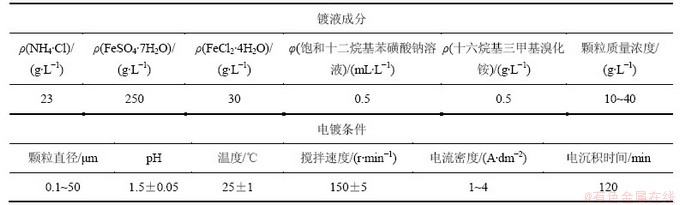

1.3 镀层的制备

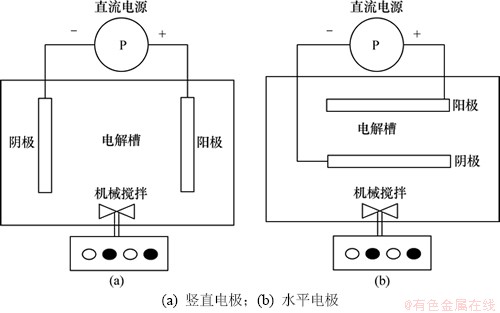

本实验所用的复合电沉积的基础渡液主要成分及电镀条件如表1所示。实验所用试剂均为分析纯。试验装置如图4所示,以纯铁片作阳极,低硅硅钢片作为阴极,电极长×宽均为30 mm×20 mm,且两极之间的距离20 mm。每次试验前,先采用0.9 mol/L的稀H2SO4溶液调节镀液pH为1.5±0.05。然后加入一定量的硅铁颗粒或纯硅颗粒,机械搅拌20 min,然后用超声波分散20 min,然后向镀液中通入Ar(氩气)搅拌10 min,以降低镀液中溶解的氧含量,镀液的温度控制在(25±1) ℃,电沉积时间为120 min。试验时,采用竖直电极和水平电极2种类型,由于硅铁合金具有软磁性能,所以不能采用电磁搅拌,而是采用一定强度的机械搅拌使颗粒均匀的悬浮在溶液中(如图4所示),对镀层硅含量进行分析时,为了减小试验的误差及干扰,每组试验分别进行3次然后求其平均值。

图2 不同铁硅颗粒的导电率

Fig. 2 Conductivity of iron-sillicon samples

图3 硅含量对硅铁合金颗粒密度的影响

Fig. 3 Effect of silicon content on density of iron-silicon alloy

表1 电解液成分及电镀条件

Table 1 Composition of bath solution and codeposition conditions

图4 电镀装置示意图

Fig. 4 Schematic diagram of electrodeposition

2 结果与讨论

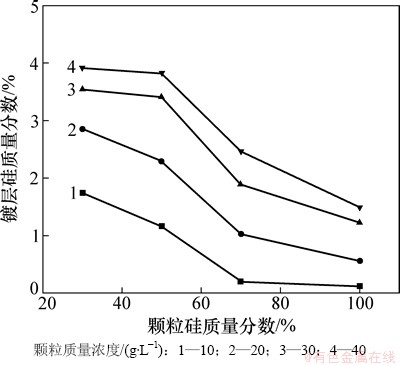

2.1 竖直电极电镀时颗粒类型及质量浓度对镀层硅含量的影响

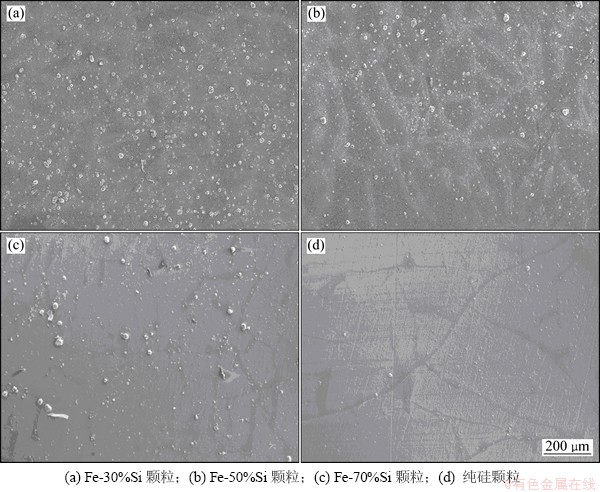

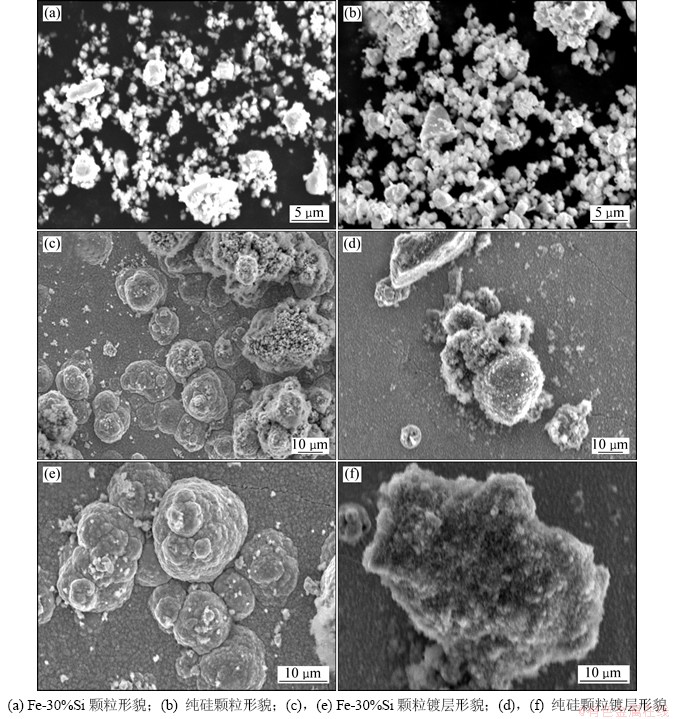

图5所示为含硅量分别为30%,50%,70%的硅铁合金和纯硅颗粒在颗粒质量浓度为10 g/L、电流密度为2 A/dm2条件下电镀后得到的镀层形貌。由图5可知,颗粒均匀的分布在镀层上,白色小颗粒(粒径0~20 μm)即为硅铁合金及纯硅颗粒,Fe-30%Si颗粒密度在镀层表面最高,纯硅颗粒密度在镀层中最低,即随着颗粒硅含量增高,镀层表面颗粒密度减小。此外,不同类型颗粒复合电镀后在镀层表面颗粒形貌发生了明显的变化,与电镀前颗粒显示不规则状相比(见图6(a),(b)),电镀后Fe-30%Si颗粒变成了圆丘状(见图6(c),(e)),而硅颗粒表面形貌没有发生明显变化(见图6(d),(f))。

Fe-30%Si合金颗粒制备得到的镀层表面颗粒浓度最高,从而导致镀层中硅含量增高,在镀液颗粒质量浓度10 g/L时,通过EDS检测镀层硅含量达到1.74%,随着颗粒硅含量增高,颗粒在镀层中的含量显著降低,纯硅颗粒在镀层中硅含量只有0.12%。同时,镀层中硅含量随着溶液中颗粒质量浓度增加而明显增大,并且采用较低硅含量的颗粒电镀获得的镀层含硅量更高(见图7),说明溶液中颗粒浓度的增加有利于提高镀层硅含量,并且颗粒硅含量较低的颗粒更易进入镀层。

由Guglielmi[21]复合电沉积两步吸附理论可知,颗粒进入镀层前包含弱吸附和强吸附2个连续过程,颗粒只有经过弱吸附转变为强吸附后才能进入镀层,弱吸附量相当于强吸附的反应物,所以强吸附量应该与弱吸附在阴极表面的覆盖度σ成正比,而

(1)

(1)

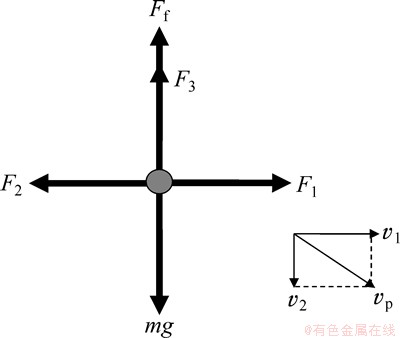

式中,k为微粒和电极间相互作用强度有关的平衡常数;cυ为浓液中微粒体积分数;θ为颗粒在阴极的强吸附覆盖度,电极与溶液界面间的电场对其影响较大,但是式(1)中θ较小,因而阴极与溶液界面处的电场对颗粒的吸附力很小。忽略电极与溶液界面间电场对颗粒的影响,当颗粒到达阴极附近时,溶液中颗粒的受力如图8所示。F1为水平方向溶液对颗粒的拖拽力,F2为与颗粒水平速度 方向相反的溶液的黏滞力,在竖直方向,mg为颗粒受到的重力,F3为向上的黏滞力以及浮力Ff。

方向相反的溶液的黏滞力,在竖直方向,mg为颗粒受到的重力,F3为向上的黏滞力以及浮力Ff。

由于机械搅拌作用,颗粒在溶液中受到多种力的作用,当颗粒到达阴极附近时受到溶液的黏滞力F2以及水平方溶液的拖拽力F1,这2个力在水平方向上分量大小相等、方向相反,在竖直方向,颗粒受到向下的重力mg以及向上的黏滞力F3和浮力Ff的作用。竖直方向上颗粒的最终下沉速度可近似地由Stokes公式表示为

(2)

(2)

式中:△ρ为颗粒的密度ρP和电解液密度ρE之差;dP为颗粒直径;μ为溶液黏度。由于不同类别的颗粒其密度差别较大,Fe-30%Si颗粒密度最大,由式(2)可知,△ρ越大,颗粒下降速度 就越大,颗粒在阴极表面附近滞留的时间t越短,从而致使弱吸附减弱,进而不利于强吸附的产生,说明密度高不利于颗粒与金属离子共沉积,与文献[22]报道的一致。但是本文的实验结果显示密度最大的Fe-30%Si颗粒更易进入镀层,说明在采用竖直电极电镀时,颗粒密度并不是影响镀层硅含量最重要的因素。

就越大,颗粒在阴极表面附近滞留的时间t越短,从而致使弱吸附减弱,进而不利于强吸附的产生,说明密度高不利于颗粒与金属离子共沉积,与文献[22]报道的一致。但是本文的实验结果显示密度最大的Fe-30%Si颗粒更易进入镀层,说明在采用竖直电极电镀时,颗粒密度并不是影响镀层硅含量最重要的因素。

图5 铁硅合金颗粒竖直电极电镀得到的镀层表面形貌

Fig. 5 Morphologies of composite electroplating coatings of Fe-Si alloys with vertical electrodes

图6 Fe-30%Si颗粒和硅颗粒形貌及电镀后形貌

Fig. 6 Morphologies of coatings and SEM for Fe-30%Si and silicon particles

图7 颗粒质量浓度对竖直电极镀层硅含量的影响

Fig. 7 Effect of different types of particle on silicon content of coatings with vertical electrodes

图8 颗粒在复合镀溶液中的受力图

Fig. 8 Schematic view illustrating forces acting on particle in electrolyte

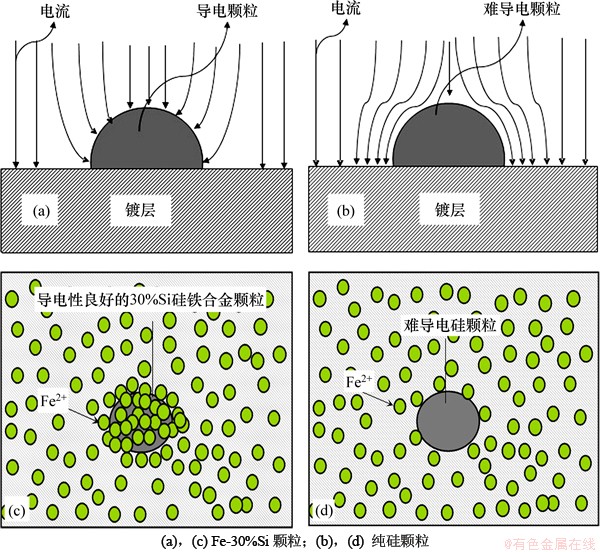

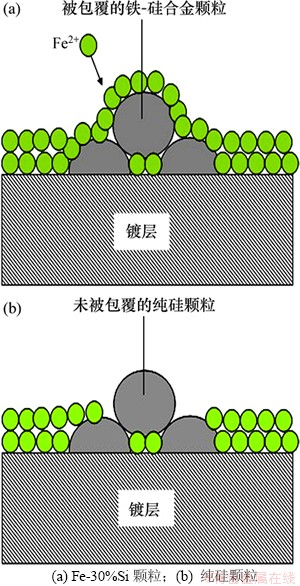

文献[22-25]报道了复合电镀时,电流线在阴极表面经过难导电颗粒或者不平整阴极基体时会发生扭曲,如图9(a)和(b)所示,电流在到达阴极非导电颗粒时需要绕过难导电颗粒才能到达阴极基体,也就是说,金属离子很难在其表面放电沉积,而导电性强的基体突出部分有利于金属离子放电沉积。随着硅含量升高,铁硅合金颗粒的导电性变差,而且测得的溶液导电率(4.35 S/m)比硅颗粒导电率(2.25×10-4 S/m)高。由图6(e)可以看出,电镀后导电性强的Fe-30%Si颗粒由电镀前不规则形状变成圆丘状,如同被沉积金属“包覆”,说明当导电颗粒到达阴极附近接触阴极表面后,Fe2+在导电颗粒周围及其表面还原(见图9(a)和(c))所示,从而导致形成“包覆”型图形。而导电性差的硅颗粒到达阴极时,Fe2+难以在其表面还原,电流必须绕过颗粒才能到达阴极基体,Fe2+只能在其围沉积下来,由“包嵌”的形式进行还原(见图9(b)和(d)),在这种方式下进行电沉积时,由于溶液扰动造成的冲刷力再加上自身的重力作用很容易造成颗粒脱离阴极基体。由力学的基本知识可知,“包覆”的方式显然比“包嵌”的方式更容易捕捉到颗粒,所以当其他条件不变时采用竖直电极电镀时,导电性强的颗粒更易于进入镀层。

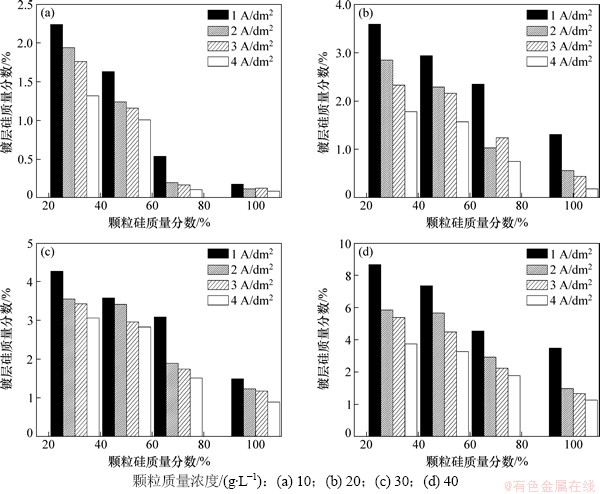

2.2 竖直电极电镀时电流密度对镀层硅含量的影响

颗粒质量浓度分别为10,20,30和40 g/L时不同电流密度下镀层硅含量如图10所示。由图10可知:随着电流密度升高,所有不同类型的颗粒电镀获得的镀层硅含量都具相对下降的趋势。这是因为铁的密度大,电流密度的增大使Fe2+的还原速度加快,而颗粒在镀层中的增加量相对较小,而且随着电流密度的增加,阴极析氢反应加剧,由此造成镀层表面溶液的扰动不利于颗粒进入镀层,从而导致了镀层硅的质量分数降低。因此,在采用竖直电极电镀时,要获得表面的高硅含量,不仅颗粒硅含量相对要低,而且要求电流密度不应过大。

图9 导电颗粒和绝缘颗粒进入镀层的模型

Fig. 9 Model of conductive and insulating particles into coating

图10 不同电流密度下的镀层硅含量

Fig. 10 Silicon content of coatings at different current densities

2.3 水平电极电镀时不同类型颗粒对镀层形貌及其硅含量的影响

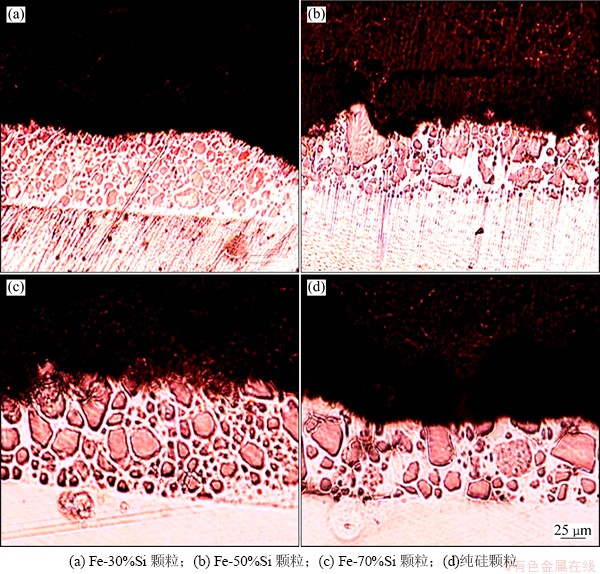

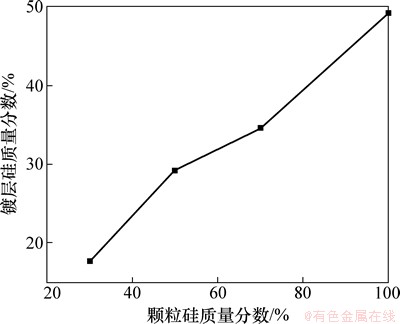

图11和图12所示为施加颗粒质量浓度为10 g/L的颗粒在采用水平电极电镀后得到的镀层表面形貌和镀层横截面图。由图11可知:随着颗粒硅含量的增高,镀层表面颗粒密度变小,Fe-30%Si类型合金颗粒密度在镀层表面最高(大于1 μm的颗粒约1 280粒/mm2),硅颗粒密度最低(约680粒/mm2),与相应的横截面形貌一致(图12),而且所有镀层不同类型颗粒的形貌和镀前相比变化不明显。但是,镀层中硅含量却随着颗粒硅含量的升高而升高,Fe-30%Si颗粒的镀层硅含量为17.67%,而纯硅颗粒镀层硅含量为49.18%(见图13),这是因为纯硅颗粒中基础硅含量远大于Fe-30%Si颗粒的硅含量,所以采用水平电极电镀时,颗粒硅含量是影响镀层硅含量的主要因素。这是由于采用水平电极电镀时,由于重力的作用颗粒大量沉降到镀层表面上,故而与竖直电极镀层相比发生了显著的变化,而且低硅含量的合金颗粒也未出现“包覆”型形貌,并随着颗粒硅含量的增高,镀层表面颗粒密度明显降低。当采用纯硅颗粒进行复合电镀时,由于硅颗粒的导电性很差,覆盖在镀层表面后相当于使得阴极有效电沉积面积减小,从而导致Fe2+难以在硅颗粒表面还原,而是在硅颗粒周围铁基质表面还原,与铁基体没有直接接触的硅颗粒不能有效进入镀层中;而导电性强的硅铁颗粒下沉到镀层表面时,相当于增大了电沉积的有效面积,大量的Fe2+能在硅铁颗粒表面及周围沉积下来,而且与硅铁颗粒表面接触的其他合金颗粒也能有效被包覆进入镀层,从而显著增加了颗粒的共沉积概率,与镀层的横截面结果一致(见图12与图14),说明水平电极电镀时,导电性越强的合金颗粒同样更易进入镀层,同时,在重力的作用下,大量的颗粒沉降至阴极表面,Fe2+在更多的颗粒周围及表面还原,所以观察到的镀层颗粒形貌无论是导电性良好的硅铁颗粒还是导电性差的纯硅颗粒与镀前形貌相比变化不明显(见图11)。

图11 不同硅含量颗粒水平电极电镀后的镀层表面形貌

Fig. 11 Morphologies of composite electroplating coatings for different particles with horizontal electrodes

图12 不同类型颗粒水平电极电镀镀层横截面形貌

Fig. 12 Morphologies of cross-sections of coatings for different particles with horizontal electrodes

图13 水平电极电镀时颗粒含量对镀层硅含量的影响

Fig. 13 Effect of particles’ content on silicon content of coatings with horizontal electrodes

图14 导电颗粒和绝缘颗粒进入镀层的模型

Fig. 14 Model of co-deposition process for conductive and insulating particles

3 结论

(1) 对硅铁合金颗粒而言,随硅含量的降低,颗粒的电导率越强,在电镀的过程中越易进入镀层。

(2) 采用竖直电极电镀时,随着电流密度增大,镀层硅含量降低,而且颗粒硅含量越低越易进入镀层;此外,导电铁硅合金颗粒在镀层中将形成圆丘状的包覆形貌,而纯硅颗粒在镀层中则为包嵌形貌。

(3) 采用水平电极电镀时,由于复合镀液中颗粒密度较大而形成的沉降效应,导致镀层中的颗粒密度和硅含量大幅度增加,颗粒硅含量是影响镀层硅含量的主要因素,镀层中硅质量分数最高可以达到50%左右;而采用竖直电极电镀时,颗粒电导率是影响镀层硅含量的主要因素,Fe-30%Si合金颗粒比纯硅颗粒更易于进入镀层,因而镀层中硅含量较高。

参考文献:

[1] Park B H, Kang B S, Hiratani, T. Lanthanum-substituted bismuth titanate for use in non-volatile memories[J]. Nature, 1999, 401(6754): 682-684.

[2] Haiji H, Okada K, Hiratani T, et al. Magnetic properties and workability of 6.5% Si steel sheet[J]. Journal of Magnetism and Magnetic Materials, 1996, 160: 109-114.

[3] 蔡宗英. 熔盐电沉积法制备Fe-6.5wt%Si薄板研究[D]. 唐山: 河北理工学院冶金工程系, 2003: 39-52.

CAI Zongying. Studies on the preparation of Fe-6.5wt%Si sheet by molten salts electrodeposition[D]. Tangshan: Hebei University of Technology. Department of Metallurgical Engineering, 2003: 39-52.

[4] 王向成. CVD法生产6.5%Si钢的工艺及设备[J]. 钢铁研究, 1992(5): 54-61.

WANG Xiangcheng. Process and equipment of CVD method for 6.5% silicon steel[J]. Research on Iron and Sheet, 1992(5): 54-61.

[5] 杨海丽, 何宁, 李运刚, 等. 沉积扩散法制备高硅钢[J]. 材料导报, 2009, 23(12): 69-72.

YANG Haili, HE Ning, LI Yungang, et al. Preparation of high silicon steel by deposition-diffusion[J]. Materials Review, 2009, 23(12): 69-72.

[6] 李慧, 李运刚, 梁精龙. 6.5%Si硅钢片制备技术的进展[J]. 特殊钢, 2008, 29(6): 23-25.

LI hui, LI Yungang LIANG Jinglong. Process in preparation technique of 6.5%si silicon-steel sheet[J]. Special Steel, 2008, 29(6): 23-25.

[7] 康士臣. 高硅硅钢片喷射成形技术的研究[J]. 粉末冶金工业, 2009, 19(5): 30-33.

KANG Shichen. Reserch of spray forming technology for high-silicon steel sheet[J]. Powder Metallurgy Industry, 2009, 19(5): 30-33.

[8] 员文杰. 粉末轧制法制备高硅硅钢片的工艺及过程原理的研究[D]. 武汉: 武汉理工大学材料科学与工程学院, 2007: 17-119.

YUAN Wenjie. Study on the process and principle of powder rolling technology for preparation of high silicon steel sheets[D]. Wuhan: Wuhan Institute of Technology. Material Science and Engineering College, 2007: 17-119.

[9] 林均品, 叶丰, 陈国良, 等. 6.5wt%Si高硅钢冷轧薄板制备工艺、结构和性能[J]. 前沿科学, 2007(2): 13-16.

LIN Junpin, YE Feng, CHEN Guoliang, et al. Fabrication technology, microstructures and properties of Fe-6.5wt%Si alloy sheets by cold rolling[J]. Frontier Science, 2007(2): 13-16.

[10] 薛玉君, 司东宏, 刘红彬, 等. 电沉积方式对Ni-CeO2纳米复合镀层摩擦磨损性能的影响[J]. 中国有色金属学报, 2011, 21(9): 2157-2162.

XUE Yujun, SI Donghong, LIU Hongbin, et al. Effects of electrodeposition methods on friction and wear properties of Ni-CeO2 nanocomposite coatings[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2157-2162.

[11] Shao I, Vereecken P M, Cammarata R C. Kinetics of particle codeposition of nanocomposites[J]. Journal of the Electrochemical Society, 2002, 149(11): 610-614.

[12] Yonemochi S, Sugiyama A, Kawamura K. Fabrication of TiO2 composite materials for air purificatgion by magnetic field effect and electrocodeposition[J]. Journal of Applied Electrochemistry, 2004, 34(12): 1279-1285.

[13] Chan K C, Wang C L, Zhang K F. Superplastic deformation behavior of the electrocodeposited Ni/SiC composite[J]. Scripta Materialia, 2004, 51(6): 605-609.

[14] Thiemig D, Bund A. Characterization of electrodepo sited Ni-TiO2 nanocomposite coatings[J]. Surface and Coatings Technology, 2008, 202(13): 2976-2984.

[15] Korea Institute of Machinery and Materials Patent. Fabrication methods of high silicon-Iron sheet by electrodeposition process for electrical applications: Korea, 1020040051513[P]. 2004-07-02.

[16] Shimoda N. A method of surface treatment technology for preparing good magnetic property of matal material: Japan. 2007262492[P]. 2007-10-11.

[17] 潘应君, 张恒, 吴新杰. 铁与硅粉及硅铁粉复合电镀工艺的研究[J]. 电镀与精饰, 2004, 26(6): 13-15.

PAN Yingjun, ZHANG Heng, WU Xinjie. Study on composite electroplating technology of iron with Powder of Silicon or Ferrosilicon[J]. Plating and Finishing, 2004, 26(6):13-15.

[18] Hu F, Chan K C, Qu N S. Effect of magnetic field on electrocodeposition behavior of Ni-SiC composites[J]. Journal of Solid State Electrochemistry, 2007, 11(2): 267-272.

[19] Mohajeri S, Dolati A, Rezagholibeik S. Electrodeposition of Ni/WC nano composite in sulfate solution[J]. Materials Chemistry and Physics, 2011, 129(3): 746-750.

[20] WANG Chao, ZHONG Yunbo, WANG Jiang, et al. Effect of magnetic field on electroplating Ni/nano-Al2O3 composite coating[J]. Journal of Electroanalytical Chemistry, 2009, 630(1/2): 42-48.

[21] Guglielmi N. Kinetics of deposition of inert particles from electrolytic baths[J]. Journal of the Electrochemical Society, 1972, 119(8): 1009-1012.

[22] 郭鹤桐, 张三元. 复合电镀技术[M]. 北京: 化学工业出版社, 2007: 49.

GUO Hetong, ZHANG Sanyuan, Composite electroplating technology[M]. Beijing: Chemical Industry Press, 2007: 49.

[23] Yamada T, Asai S. Distribution control of dispersed particles in a film fabricated by composite plating method using a high magnetic field[J]. Journal of the Japan Institute of Metals, 2005, 69(2): 257-262.

[24] FENG Qiuyuan, LI Tingju, ZHANG Zhongtao, et al. Preparation of nanostructured Ni/Al2O3 composite coatings in high magnetic field[J]. Surface and Coatings Technology, 2007, 201(14): 6247-6252.

[25] WANG Chao, ZHONG Yunbo, REN Weili, et al. Effects of parallel magnetic field on electrocodeposition behavior of Ni/nanoparticle composite electroplating[J]. Applied Surface Science, 2008, 254(18): 5649-5654.

(编辑 赵俊)

收稿日期:2013-05-20;修回日期:2013-08-15

基金项目:国家自然科学基金-宝钢联合基金重点项目(51034010)

通信作者:钟云波(1971-),男,湖南浏阳人,研究员,从事钢铁冶金研究;电话:021-56336048;E-mail:yunboz@staff.shu.edu.cn

摘要:将硅含量(质量分数)为30%,50%和70%的铁硅合金粉和纯硅粉作为复合电沉积法制备高硅镀层的颗粒,研究颗粒的导电性对镀层形貌及硅含量的影响。研究结果表明:颗粒硅含量越低,其导电性越高;采用水平电极电镀时,颗粒硅含量是影响镀层硅含量的主要因素;而采用竖直电极电镀时,颗粒的电导率是影响镀层硅含量的主要因素,由Fe-30%Si合金颗粒电镀获得的镀层硅含量最高,而且镀层中颗粒形貌由原来不规则状变为圆丘状,而纯硅颗粒形貌没有发生明显变化,说明在电镀的过程中颗粒的导电性能促进其共沉积。

[3] 蔡宗英. 熔盐电沉积法制备Fe-6.5wt%Si薄板研究[D]. 唐山: 河北理工学院冶金工程系, 2003: 39-52.

[4] 王向成. CVD法生产6.5%Si钢的工艺及设备[J]. 钢铁研究, 1992(5): 54-61.

[5] 杨海丽, 何宁, 李运刚, 等. 沉积扩散法制备高硅钢[J]. 材料导报, 2009, 23(12): 69-72.

[6] 李慧, 李运刚, 梁精龙. 6.5%Si硅钢片制备技术的进展[J]. 特殊钢, 2008, 29(6): 23-25.

[7] 康士臣. 高硅硅钢片喷射成形技术的研究[J]. 粉末冶金工业, 2009, 19(5): 30-33.

[8] 员文杰. 粉末轧制法制备高硅硅钢片的工艺及过程原理的研究[D]. 武汉: 武汉理工大学材料科学与工程学院, 2007: 17-119.

[9] 林均品, 叶丰, 陈国良, 等. 6.5wt%Si高硅钢冷轧薄板制备工艺、结构和性能[J]. 前沿科学, 2007(2): 13-16.

[10] 薛玉君, 司东宏, 刘红彬, 等. 电沉积方式对Ni-CeO2纳米复合镀层摩擦磨损性能的影响[J]. 中国有色金属学报, 2011, 21(9): 2157-2162.

[17] 潘应君, 张恒, 吴新杰. 铁与硅粉及硅铁粉复合电镀工艺的研究[J]. 电镀与精饰, 2004, 26(6): 13-15.