组织缺陷对金属铍室温断裂行为的影响规律研究

东北大学教育部材料各向异性与织构重点实验室

西北稀有金属材料研究院宁夏自治区特种材料重点试验室

摘 要:

利用扫描电镜(SEM)、透射电镜(TEM)和电子探针(EPMA)对比分析综合机械性能良好和零延伸率的金属铍材室温拉伸断口形貌和微观组织,研究金属铍室温断裂行为,并着重分析微观组织缺陷对金属铍室温断裂行为的影响规律。结果表明:金属铍室温拉伸断口形貌表现为准解理的断裂特征。解理裂纹形核后,裂纹扩展不受阻挡,表现为完全的脆性,因此铍材有限的延伸率主要来自于微裂纹形核阶段。铍材内部存在的杂质相汇聚区、片状晶体疏松和孔洞等组织缺陷,相当于在铍材内部预制一定尺寸的微裂纹,一旦微裂纹尖端形成,这类缺陷就会成为解理裂纹晶核,使铍本身的屈服过程不能发生,是降低铍材延伸率的主要原因;致密的大颗粒杂质相与基体失配、或在局部区域出现的粗晶粒与周围细晶粒不匹配,均易在铍材内部造成应力集中,也是降低铍材延伸率的原因。另外,当杂质相在晶界形成连续薄膜状晶界组织,导致铍材晶界结合强度降低,引起晶界断裂,造成铍材延伸率降低。

关键词:

中图分类号: TG115

作者简介:许德美(1973-),女,安徽蒙城人,博士研究生,高级工程师;研究方向:金属铍及高铍合金;秦高梧,通讯联系人(E-mail:qingw@smm.neu.edu.cn);

收稿日期:2010-04-10

基金:国家自然科学基金项目(11062010,50761006);宁夏自然科学基金资助项目(NZ08177,NZ0946);科技部科技人员服务企业行动项目(2009GJG30043)资助;

Effects of Microstructure Defects on Fracture Behavior of Beryllium Metal at Room-Temperature

Abstract:

By using scanning electron microscope(SEM),electron probe of microanalysis(EPMA) and transmission electron microscope(TEM),the tensile fractograph and microsture of pure beryllium metal with zero elongation or with good comprehensive mechanical properties at room temperature(RT) were analyzed,the room-temperature fracture behavior of beryllium metal,and effects of microstructure defects on fracture behavior of beryllium metal were studied.The result showed that beryllium metal tensile fractograph behaved qusia-cleavage fracture characteristic at room-temperature.After cleavage crack nucleation,crack propagation was not blocked,and performed as absolute brittleness,so the limited elongation of beryllium metal mainly came from the microcrack nucleation stage.Internal defects of metal beryllium,such as segregation area of impurity inclusions,loose structure of plate crystals or microholes,etc,were equivalent to prefabricated certain sizes microcracks inside beryllium.Once microcrack tips shape,the defects became cleavage crack nucleus so that leading to beryllium owns yield process could not play,which was the main reason responsible for the poor RT elongation of beryllium material.The large size compact impurities mismatch with beryllium basal body or coarse grains in local area did not match the surrounding fine grains easily form stress concentration inside beryllium material so that leading to beryllium owns yield process could not play,which was also the reason responsible for the poor RT elongation of beryllium metal.In addition,the impurity phase forming thin-film microstructure along the grain boundaries that led to deterioration of grain boundary strength and induces intergranular cracking,which leading to beryllium elongation reduced.

Keyword:

cleavage crack nucleus;elongation;beryllium metal;

Received: 2010-04-10

铍属稀有轻金属, 具有镁的密度和钨的刚度以及优异的尺寸稳定性, 使铍成为导弹、 飞机、 飞船以及空间站理想的结构材料, 也是太阳能装置系统、 太空望远镜和空间战略防御(SDI)装置系统材料的唯一选择对象。 铍的低密度、 高刚度、 高比热和低热膨胀系数等综合优良性能, 也使其被广泛应用于导航仪表和射击装置, 以及惯性制导系统

目前制约铍在轻质结构中的广泛应用是它在低于200 ℃温度下的脆性, 这种脆性可归因于铍金属低c/a比的密排六方晶体结构, 多晶铍的变形很难协调和转递, 长期以来国内外很多学者认为其脆性是固有的

针对铍材脆断问题, 本文选取室温拉伸时零延伸率样品和综合机械性能良好的金属铍材作为研究对象, 通过对两者断口形貌和显微组织的对比分析, 初步探讨金属铍的室温解理断裂行为, 以及微观组织和缺陷对铍材延伸率的影响。

1 实 验

选取近几年国产热等静压粉末冶金方法生产的综合机械性能良好和零延伸率金属铍材的室温拉伸试样。 在离断口表面10 mm处切取断口试样, 断口试样经超声清洗后, 利用CAMEBAX-MICRO型电子探针仪(EPMA)分析观察断口组织和成分波谱定性分析, 将拉伸试样断口试样一侧的夹持部分制成透射电镜用试样, 在CM20型透射电子显微镜上, 进行显微组织和成分能谱分析。 另一侧的夹持部分制成金相样品, 在MM6金相显微镜下, 偏光测量铍晶粒尺寸。

2 结果与讨论

2.1 综合机械性能良好的铍材断口和显微组织

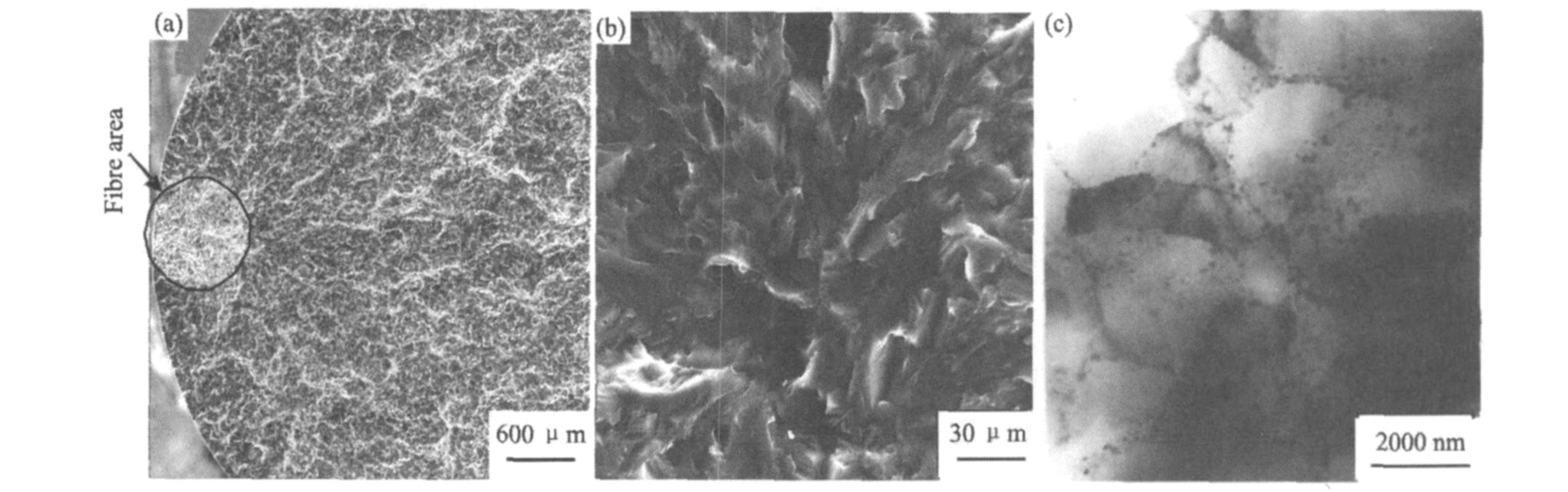

金属铍室温拉伸断口与拉伸时正应力方向垂直, 无戏颈缩。 综合机械性能良好的铍材(抗拉强度σb在300 MPa以上, 延伸率δ为2%~5%, 晶粒尺寸d在3~7 μm之间)典型的断口组织和显微组织如图1所示。 从图1(a)中可以看出, 断口分两区, 即纤维区和放射区, 为脆性准解理断裂组织。 表征裂纹形核过程的纤维区占整个断口的比例极小, 如图1(a)箭头所示的椭圆形区域, 而表征裂纹扩展的放射花样(图1(a)椭圆形以外的区域)则几乎遍布断口通区, 表明裂纹扩展不受阻挡; 放射花样走向多变, 表明裂纹扩展前方有新的裂纹源。 裂纹扩展是各个裂纹源汇合过程, 试验还发现放射花样越细小的试样, 铍材的强度和塑性越好。 断口微观组织表现为解理断裂特征, 如图1(b)所示。 TEM观察表明, 综合机械性能良好的铍材微观组织表现为许多几十纳米的杂质相大多数弥散分布在晶界, 少部分位于晶内, 如图1(c)所示。

图1 综合机械性能良好的铍材

Fig.1 Beryllium material with high comprehensive mechanical properties

(a)Facture microstructure(SEM);(b)Cleavage facture microstructure in the center of crack source(SEM);(c)TEM image o fmicrostructure

2.2 零延伸率的铍材断口和显微组织

在所分析的零延伸率的大量样品中, 发现裂纹起源于以下微观组织缺陷处。

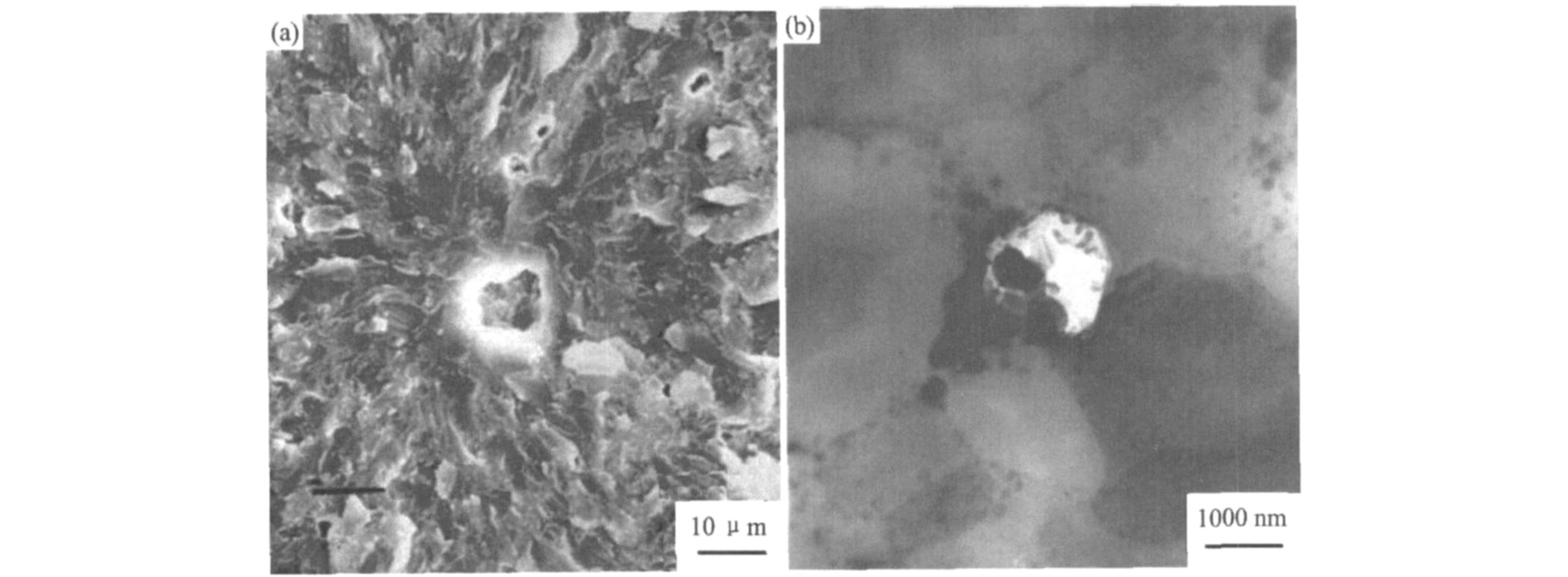

2.2.1 杂质相汇聚区 在所分析的零延伸率样品中, 绝大多数样品在断口组织上都发现了杂质相汇聚区。 它们典型的断口组织和TEM观察的显微组织如图2(a)和(b)所示。 从图2(a)可以看到, 裂纹起源的中心是细小颗粒杂质相的聚集区, 该类样品的TEM组织分析结果, 表明这些杂质相位于晶界交汇处, 如图2(b)所示。 对这些杂质聚集区进行TEM能谱和电子探针波谱定性分析, 结果表明, 这些杂质相的成分有两种, 一种较为常见的杂质相, 主要成分是O元素, 并含少量的Si, Fe, Mg等元素; 另一种以C元素为主, 并含有少量Si, Fe, O, Mg元素等杂质相, 但较为少见。 从大量杂质相聚区的尺寸分析来看, 一般当杂质富区的尺寸大于1000 nm左右时(TEM组织测量), 铍材在室温下几乎没有延伸率。 因此分布在晶界交汇处的杂质聚集区是断裂起源处, 成为裂纹源中心, 是导致铍材延伸率降低的主要原因。

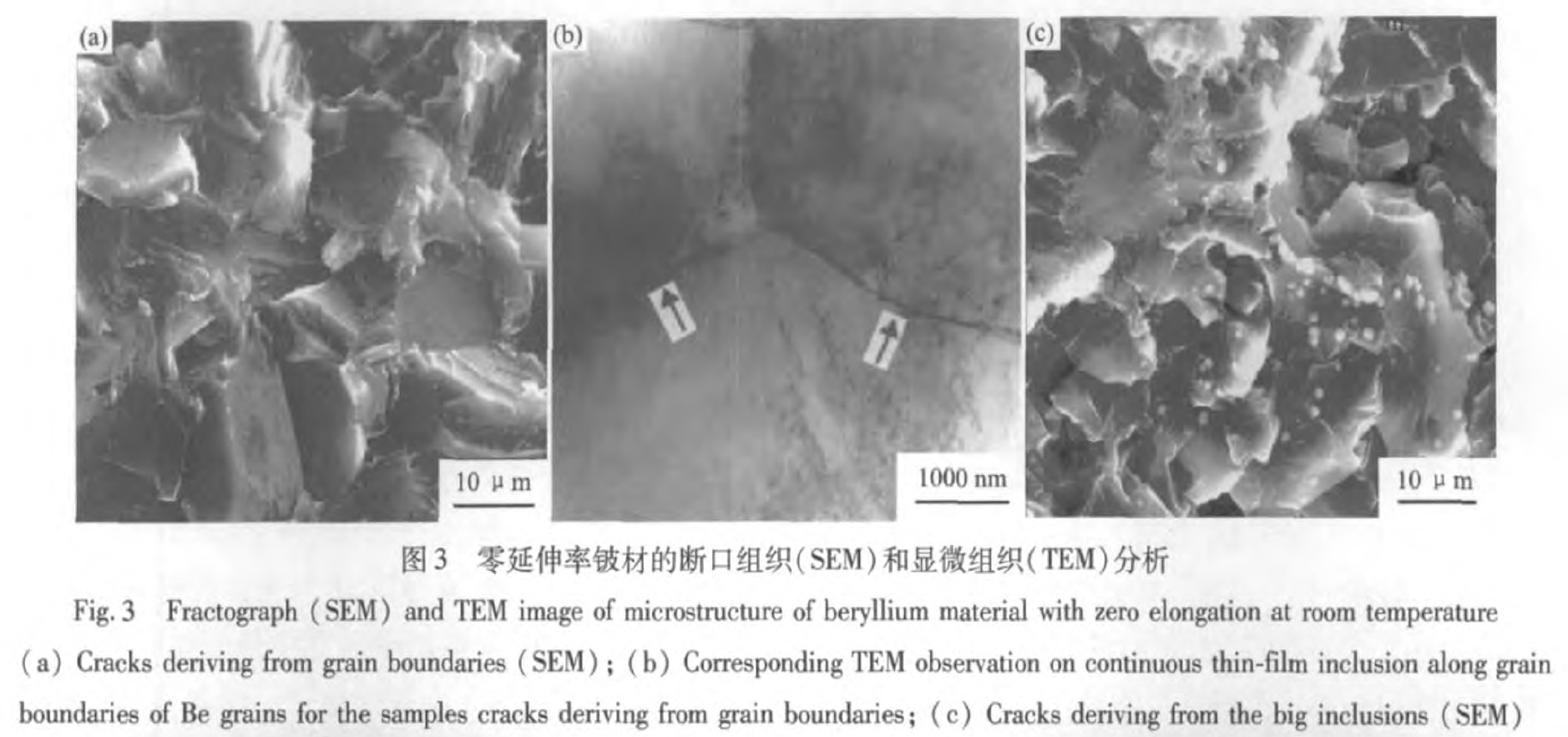

2.2.2 晶界薄膜状析出组织和大颗粒杂质 在个别的零延伸率样品中, 发现断口裂纹源中心并没有明显的缺陷, 微观组织与正常铍材解理断裂的组织相比表现出一定的晶间断裂特征, 如图3(a)所示。 透射电镜分析该类样品的显微组织, 发现局部区域晶界有薄膜状的杂质析出, 图3(b)箭头所示。 对TEM薄膜状析出组织和断口组织上呈现的晶界表面处进行成分定性分析, 发现含有微量的O, Fe, Si, Al杂质, 表明样品发生晶界断裂是由于杂质相沿晶界连续析出造成的。 另外, 在零延伸率的样品中, 还发现少量样品中普遍存在大颗粒杂质相, 一些尺寸在1~2 μm左右的杂质颗粒成为零延伸率样品的裂纹起源处, 并且能够清晰看出其外表面, 如图3(c)所示。 表明裂纹没有穿过其内部, 断裂发生在该杂质与铍基体的界面, 经电子探针定性分析, 这些粗大颗粒的杂质主要以O元素为主, 也含有少量Si, Fe, Mg等杂质。

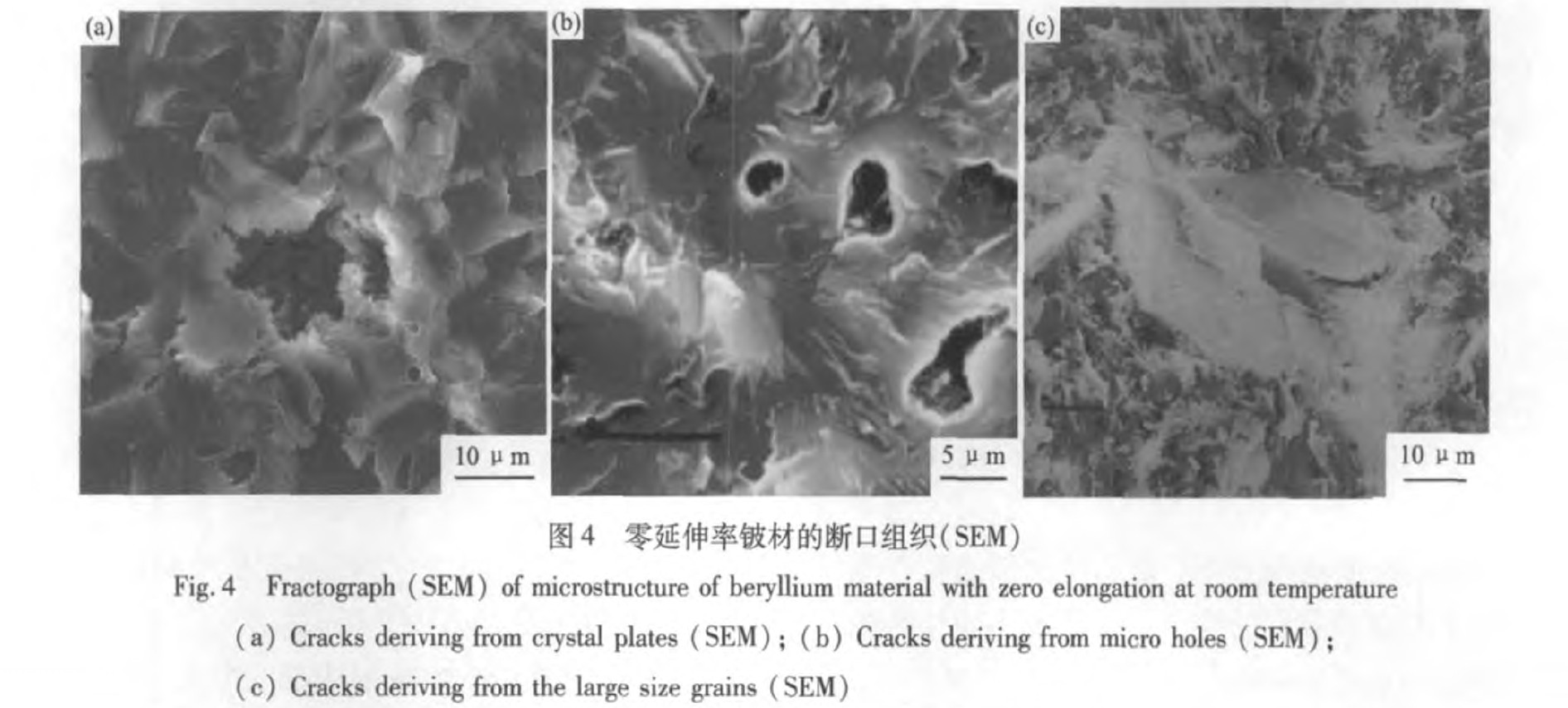

2.2.3 铍的片状晶体疏松、 孔洞和粗晶粒 在零延伸率的样品中, 也发现少量样品断口裂纹起源于铍的片状晶体疏松、 孔洞, 如图4(a), (b)所示。 在个别零延伸率的样品中还存在裂纹起源于粗大晶粒处的现象, 如图4(c)所示, 该试样的平均晶粒尺寸为3.9 μm, 而裂纹起源的两个粗晶粒尺寸大约为30~40 μm。

2.3 金属铍的室温解理断裂行为初探

铍是密排六方金属, 室温下主要有两组滑移系统, 即基面

图2 零延伸率铍材的断口组织(SEM)和显微组织(TEM)分析

Fig.2 Fractograph (SEM) and TEM image of microstructure of beryllium material with zero elongation at room temperature

(a)Cracks deriving from segregation area of inclusions(SEM);(b)Corresponding TEMobservation o fmicrostructure for the samples cracks deriving from segregation area of inclusions

当原子面发生分离形成解理断裂裂纹核心后, 由于铍滑移系少, 没有容易激发的滑移系统来钝化裂纹尖端, 裂纹一旦形成便立即扩展, 整个断裂以脆性的方式进行。 在纤维区主裂纹源解理裂纹形核的同时, 在断口其他区域的晶粒也在经历与主裂纹中心一样的从变形到解理裂纹形核的过程, 只不过主裂纹中心是组织中最薄弱的局域, 解理裂纹优先形核并达到裂纹扩展的临界尺寸, 因此在主裂纹扩展时, 必然会遇到其他区域形成的解理裂纹晶核或正在扩展的微裂纹, 从而放射花样的走向改变。 由此可见, 铍材裂纹的扩展过程是各个微裂纹源会合的过程, 因此整个断口为准解理断裂组织, 如图1(a)。 断口微观组织则表现为解理断裂特征, 见图1(b)。

在断口组织中, 表征裂纹形核过程的纤维区占整个断口面积比例很小, 而表征裂纹扩展过程的放射区则几乎遍布整个断口, 说明铍材对微裂纹相当敏感。 在扩展过程中裂纹尖端的推进几乎不受阻挡, 断裂速度很快, 所能产生的延伸率很小。 因此, 铍材延伸率, 即塑性应变值主要来源于微裂纹形核的过程, 而整个裂纹形核过程位错的运动能力又十分有限, 故铍材的延伸率很低。 另外放射花样越细小, 表明材料裂纹源形核区域越多, 各个晶粒之间的变形也较均匀, 而铍材有限的延伸率大多来自于微裂纹形核过程, 因而铍材具有越细小放射花样的断口组织, 则其延伸率越高。

2.4 微观组织和缺陷对Be材延伸率的影响

铍材低延伸率主要源于其密排六方的晶体学特征以及低的体积模量和剪切模量比。 铍材有限的延伸率主要来自裂纹形核过程, 当内部出现缺陷时, 很容易导致铍本身有限的屈服过程不能发生, 材料延伸率降低, 因此铍材对内部缺陷非常敏感。

在相同的切应力下, 粗晶粒比细晶粒在晶界处能塞积更多数目的位错

综合机械性能良好的铍材杂质相尺寸细小(几十纳米)且大多数弥散分布在晶界, 少部分位于晶内, 如图1(c)所示, 没有明显的偏聚或团聚。 而大量零延伸率的样品, 发生了杂质相偏聚或团聚, 杂质相成为裂纹起源处, 见图2和图3。 这些杂质偏聚或团聚区的主要成分以O为主, 个别有以C为主的现象, 文献报道铍中的主要杂质相为BeO(含量在0.5%~1.5%(质量分数)), 而其他杂质元素的总和一般在0.1%~0.2%之间, 依次为Fe, C(主要存在形式为Be2C), Si, Mg, Al等

从断裂行为分析, 铍的弹性模量和剪切模量的比值很低, 低的比率意味着启动位错和分离原子面所需要的能量十分接近, 意味着铍的屈服强度和抗拉强度之间的差距很小。 依工艺和种类的不同, 铍材的屈强比不同, 但多维持在80%~95%之间, 当铍材内部存在的应力集中值相当于或略小于其屈服强度和抗拉强度之差时, 会导致铍材的屈服过程不能发生, 对铍材延伸率造成灾难性的影响。 同时铍的滑移系少, 很难靠变形来释放这些应力集中, 因此铍对局部应力集中非常敏感, 在制备铍材时, 一定要控制杂质相的尺寸及分布和晶粒尺寸的分布状态以缓解局部的应力集中, 可以设想, 这两种形式存在的应力集中可能是造成铍机加工过程中断裂的主要因素。 并且铍没有足够的滑移系统来钝化裂纹尖端, 对微裂纹十分敏感, 铍材内部由各种原因形成的疏松, 在微裂纹尖端形成后, 这些缺陷就成为解理裂纹核心, 也要严格控制此类缺陷。

3 结 论

1. 铍是准解理断裂, 铍材有限的延伸率主要来自裂纹形核阶段, 裂纹以脆性的方式扩展。

2. 铍中杂质相的汇聚区, 片状晶体疏松和孔洞缺陷相当于在铍材内部预制一定尺寸的微裂纹, 一旦微裂纹尖端形成, 这些缺陷就成为解理裂纹核心, 劣化铍材的延伸率。 铍基体中存在的大颗粒杂质相, 易导致在该处形成解理微裂纹核心, 劣化铍材的延伸率。

3. 杂质相沿晶界连续析出时, 容易造成铍材晶界结合强度降低而引起晶间断裂, 降低铍材延伸率。 铍材晶粒尺寸分布对其延伸率有较大影响, 粗晶粒处往往成为解理裂纹的核心。

参考文献

[1] Hunt M.Surprising beryllium[J].Material Engineering,1988,(11):46.

[8] Martin AJ,Ellis G C.The Metallurgy of Beryllium[M].Lon-don:Chapman and Hall Ltd.,1963.32.

[14] Stonehouse A J.Beryllium Science and Technology[M].Vol.1.New York:Plenum Press,1979.181.