网络首发时间: 2014-03-05 17:14

低气压下藕状多孔铜的结构控制与研究

昆明理工大学材料科学与工程学院

摘 要:

采用金属-气体共晶定向凝固技术,利用自行研制的Gasar模铸装置,在保温温度为1456 K,氢气压分别为0.04,0.07,0.10 MPa的工艺条件下,成功制备出了直径为Ф100 mm,高度为150 mm的藕状多孔铜试样(气孔率分别为:23.1%,38.5%,48.2%)。在线切割机上将所制备的试样分别沿纵向和不同高度处切开,利用扫描仪和Image J软件对试样照片和气孔率进行采集、统计,研究了低气压下藕状多孔铜气孔和气孔率的分布。结果表明:在低气压(小于0.2 MPa)下,保温温度相同时,随着气压的升高,气孔率升高,气孔孔径也相应地增大,当气压为0.1 MPa时,气孔率增加至48.2%,气孔平均孔径增加至524μm;同一试样,随着试样高度的增加,气孔率呈现先略微增加后减小的趋势,在试样高度约为50 mm处,气孔率达到最大值,这与中高气压下藕状多孔铜气孔和气孔率的分布有所不同,进一步丰富了气压对藕状多孔铜气孔结构影响的理论和实验研究。

关键词:

中图分类号: TG291;TG146.11

作者简介:卫真真(1989-),女,河南济源人,硕士研究生,研究方向:多孔材料;E-mail:229838335@qq.com;;金青林,教授;电话:13888943348;E-mail:597263104@qq.com;

收稿日期:2013-11-12

基金:国家自然科学基金项目(51164018)资助;

Control and Study of Lotus-Type Copper Structure under Low Pressure

Wei Zhenzhen Jin Qinglin Li Zaijiu Jiang Yehua

School of Materials Science and Engineering,Kunming University of Science and Technology

Abstract:

A mold casting technique was developed to fabricate lotus-type porous metals. Lotus-type porous Cu( diameter of 100 mm,height of 150 mm) was successfully fabricated by metal-gas eutectic unidirectional solidification technique under hydrogen gas pressure of 0. 04,0. 07 and 0. 10 MPa at the holding temperature of 1456 K,and the porosities were 23. 1%,38. 5%,and 48. 2%,respectively. The samples were cut along the longitudinal incision and different heights by line cutting machine,and the sample photos and porosity were obtained by the scanner and Image J software. The effect of pressure on the lotus-shape porous Cu structure was studied. It showed that for porous Cu under a low pressure( less than 0. 2 MPa),an increased pressure would result in an increased porosity and an increased average pore diameter; when the pressure was 0. 1 MPa,the porosity increased to 48. 2% and the average pore diameter increased to 524 μm; for the same sample,the porosity exhibited a change that increased slightly first and then decreased with the sample height increasing,and the porosity reached maximum at the height of about 50 mm. However,the distribution of pore and porosity for the lotus-type porous copper under high pressure were different,which further enriched the theoretical and experimental research about the effect of pressure on the porosity structure of lotus-type porous copper.

Keyword:

directional solidification; lotus-type porous Cu; porosity; low pressure;

Received: 2013-11-12

金属-气体共晶定向凝固法, 也被称为 “Gasar”,被认为是一种制备多孔金属材料的革命性工艺[1 - 2],所得到的藕状多孔金属内部气孔呈圆柱形,且沿凝固方向定向排列于金属基体中。这样的孔隙结构使得藕状多孔金属除了具有传统的烧结型或发泡型多孔金属的性能特点( 低密度、高比模量和比强度以及冲击能量吸收能力) 外[3 - 6],还具有其特殊的性能特点,如气孔强化、应力集中小,导热能力良好等。因此,在大分子过滤器、自润滑轴承、催化剂载体、热交换器等诸多领域都有重要的潜在应用价值[7]。

藕状多孔结构参数主要包括气孔率、孔径以及气孔的空间分布,而气压是影响这些参数的重要因素之一[8]。目前国内外主要是对0. 2 MPa以上中高气压对藕状多孔结构的影响进行了研究[9], 但对低气压下藕状多孔结构鲜有研究。由前人的理论研究可知随着气压的升高,气孔孔径越小,比较容易获得细小均匀的气孔结构; 较低的气压下, 可以获得气孔孔径和气孔率均较大的藕状多孔结构[10]。因此,对低气压下藕状多孔结构的研究可以全面了解气压对藕状多孔结构的影响,也可以进一步佐证较大孔径藕状多孔铜在催化剂载体等航天领域的应用。本文对低气压下制备的藕状多孔铜的孔径、孔隙率的分布进行了分析,并对这些现象进行了解释。

1实验

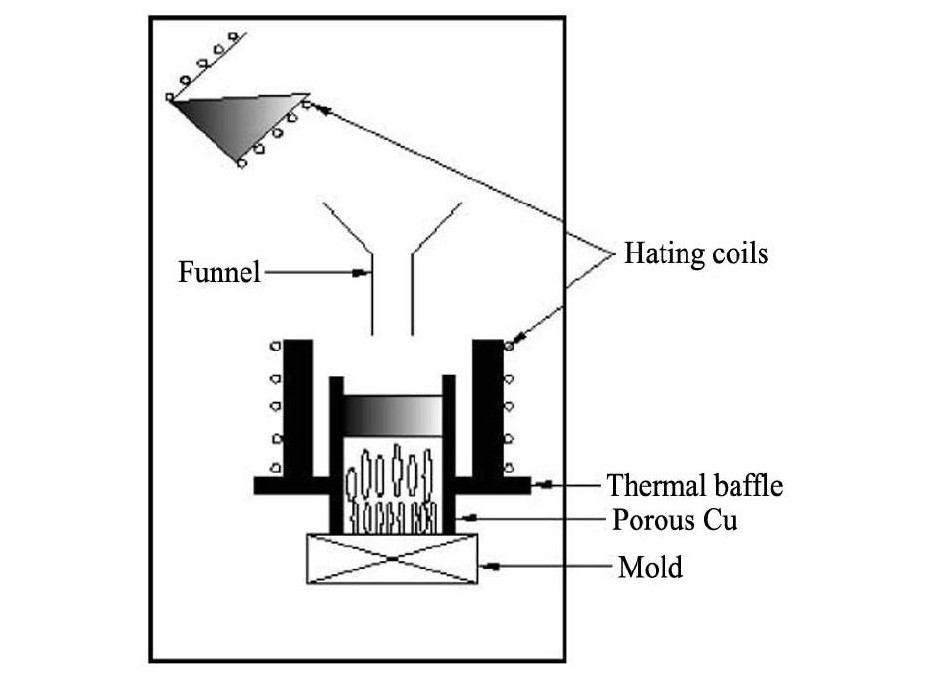

藕状多孔铜试样由金属-气体共晶定向凝固方法制备。图1为实验采用的Gasar模铸装置示意图,实验材料选用纯度为99. 99% 的高纯铜和氢气。实验时,首先将切好的纯铜放入坩埚,抽真空至10 Pa后缓慢加热,待纯铜熔化后分别充入给定压力( 0. 10,0. 07,0. 05 MPa) 的高纯H2,并在1456 K保温10 min以保证氢气充分溶解。将熔体浇入石墨铸型,待金属液在铸型内凝固后,关闭装置电源。当温度降至343 K后泄压取样。凝固试样为圆柱形,直径95 mm,试样高度由炉料质量和气孔率决定。

图1藕状多孔金属制备装置示意图Fig. 1Schematic diagram of fabrication apparatus for lotus- type porous metals

用线切割机将试样沿纵向切开,并沿横向在25,50,75,90 mm处切开,用砂纸打磨抛光试样表面后,采用MF3010扫描仪采集试样的横纵截面图,以便观察气孔的大小、生长及分布,并统计试样的气孔率和平均气孔直径。气孔率由阿基米德定律测得,平均气孔直径由Image J软件测得。

2结果与讨论

2. 1气压对气孔结构的影响

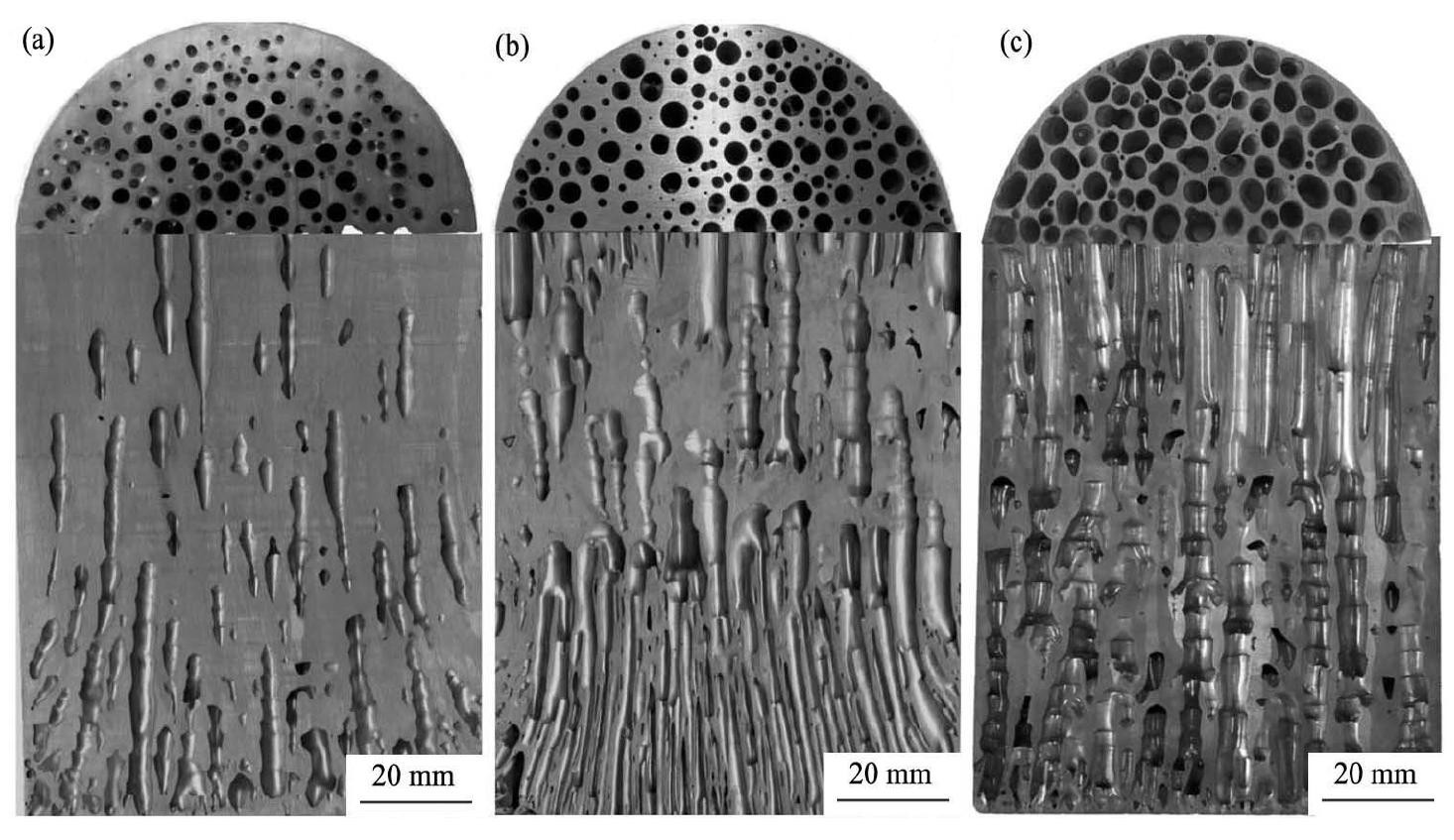

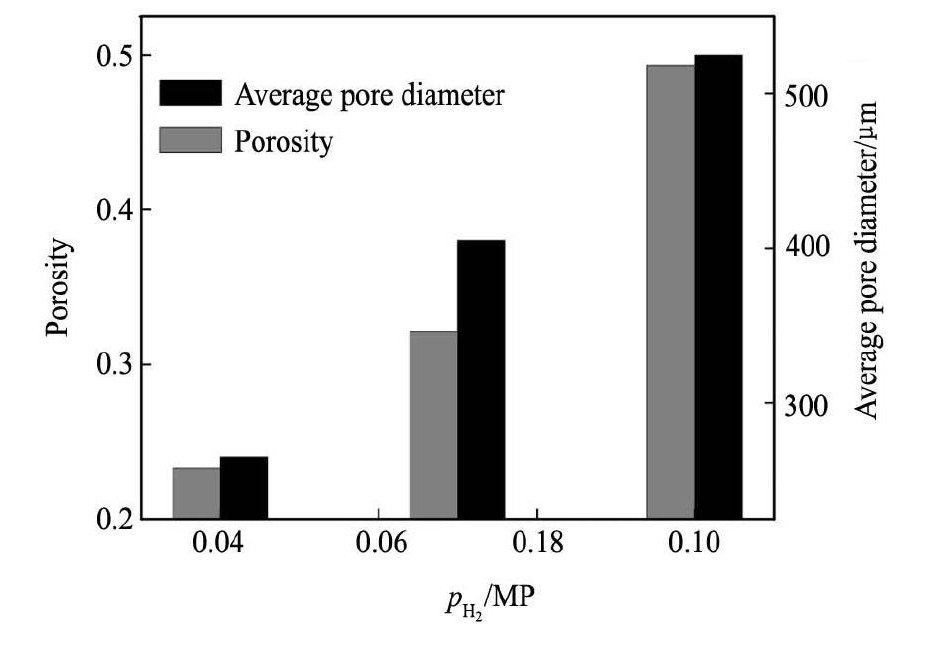

图2为藕状多孔铜试样图,图3显示了气压对藕状多孔铜试样的气孔率和平均孔径的影响。可以看出,在多孔铜试样中,较低的气压对气孔的规则性和均匀性有较大的影响,气孔沿凝固方向定向排列于金属基体中。随着气压的升高,气孔率升高,气孔孔径也相应增加,气孔分布更加均匀。

在Gasar凝固过程中,藕状多孔结构的形成取决于凝固界面上形核的气泡能否和固相一起生长[11]。凝固前的降温会使熔体中所溶解氢的过饱和度很大,导致气泡在熔体发生凝固之前形核。当气泡上浮速率vP大于凝固界面推进速率( 凝固速率) vS时,气泡就会从熔体中逸出。实验时,除了气压,其他工艺参数均保持一致,因此凝固速率相同。当雷诺数Re< 2时,气泡上浮速率可由Stoke公式[12]进行计算:

式中,r为气泡半径,g为重力加速度,ρL为液体密度,η 为液体粘度,ρG为气体密度,且根据理想气体定律有:

式中,pb为气泡内氢气压力,MH2为氢气的摩尔质量2. 0158 g·mol- 1,Rg为理想气体常数8. 314 J·( mol·K)- 1,Tm为熔点温度。

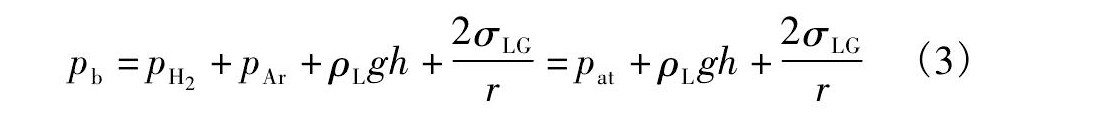

式中,pH2为熔体上方氢气的压力,pAr为熔体上方氩气的压力,pat为熔体上方氢气和氩气压力的总和,ρL为熔体密度,h为气泡在熔体中所处深度,g为重力加速度9. 8 m·s- 2,σLG为液/气界面能,r为气泡半径。

图2不同气压下藕状多孔Cu铸锭的断面形貌图Fig. 2 Cross section topographies of lotus-type Cu under different pressures ( a) 0. 05 MPa; ( b) 0. 07 MPa; ( c) 0. 10 MPa

图3气压对藕状多孔铜试样的气孔率和平均孔径的影响Fig. 3 Effect of pressure on porosity and average pore diameter of lotus-type copper sample

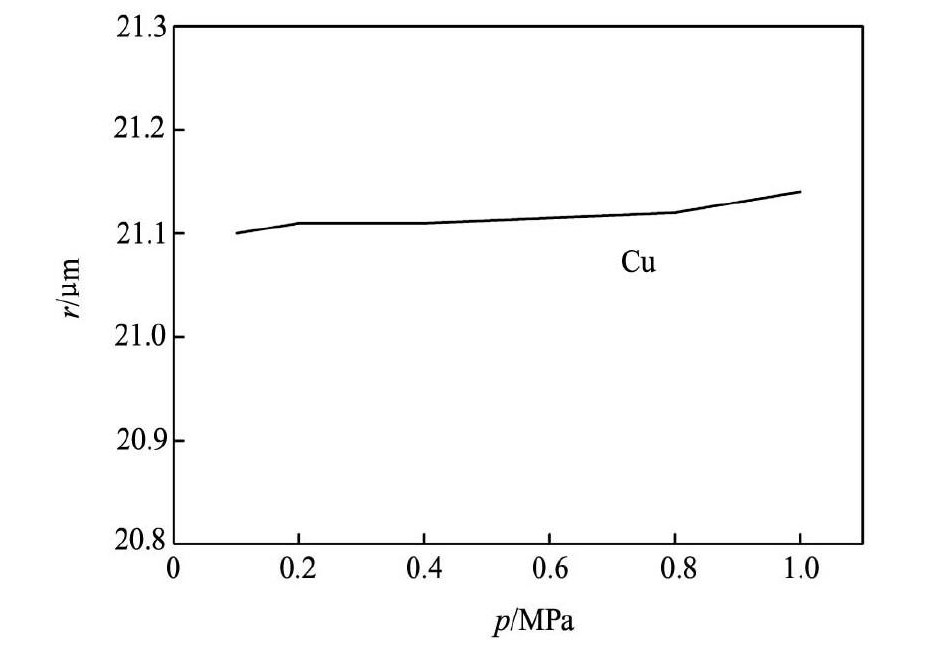

图4气泡临界上浮半径与气压的关系Fig. 4 Relationship between critical radius of bubble and pres- sure

Gasar凝固过程可看成是热量在一维方向的传热问题。在热平衡条件下,可以用热传导连续方程表示[13]:

式中,λS为固相的热导率,λL为液相的热导率,GS为固相中的温度梯度,GL为液相中的温度梯度,ρS为固相密度,Lm为结晶潜热,vS为凝固速率。

由文献[14]查得相关参数,代入式( 4) 中计算可得浇注温度在1456 K时,凝固速率的值为2. 24mm·s- 1。将凝固速率数值代入式( 1) 中迭代计算可得气泡临界上浮半径与气压的关系,如图4所示。

由图4可以看出,随着pat的增大,对于Cu-H系,气泡临界上浮半径r略有增加。联立式( 1) 和式( 2) 可以看出,气泡上浮半径几乎不变,且随着气泡内氢气压力的升高,气泡的上浮速率vp降低。 并且实验时,浇注温度保持不变,凝固速率一致, 随着气泡的上浮速率vp降低,熔体中溢出的H2量必然减少,参与形成藕状多孔结构的气泡随之增加,最终导致气孔率随着气压的升高而增加。

根据前人的研究,气孔的非均匀形核率[15]可用式( 5) 表示:

式中,N为熔体中原子的数目,k为Boltzmann常数,T为热力学温度,h为Planck常数,σ 为金属熔体与H2间的表面张力,Δp为气泡内压力与环境间的压力差,f( θ) 为气泡非均匀形核时的形状系数项。

在低气压下,随着充入气体压力的升高,ΔP相应升高,形核率I增加,固/液界面处参与形核的H2量增加。随着气孔形核率的增加,H2向每个气孔扩散量增加,导致多孔金属平均孔径增大。

2. 2低气压对单个试样气孔率的影响

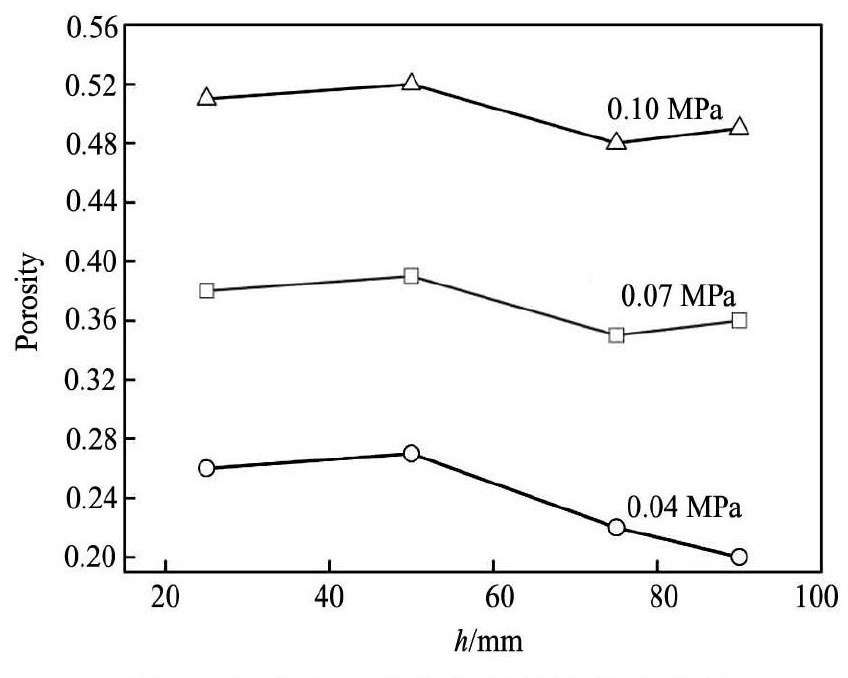

图5为0. 04,0. 07,0. 10 MPa气压下试样在不同高度处气孔率的变化示意图。从图5中可以看出,低气压下的试样气孔的孔隙率呈现先略微升高再降低的趋势。前人的研究表明: 在中高气压下,藕状多孔铜的气孔率在不同高度处几乎不变[16]。显然,在低气压下不同高度处气孔率与前人的研究不同。

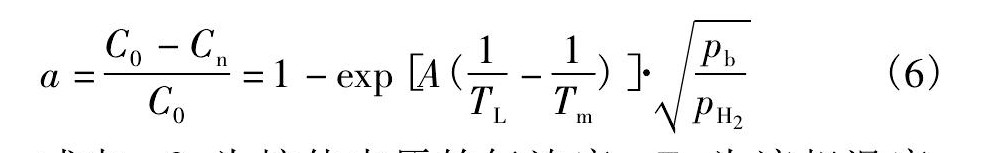

气泡在熔体开始凝固前大量形核,凝固前期, 凝固速率vS相对较高,凝固过程进行得很快,气孔率基本保持不变。图5显示凝固前期气孔率略微有所增加,原因可能是气泡在上浮过程中合并、粗化、重新形核较多。凝固后期,凝固速率vS相对较低,气泡上浮速率vP相对较高,气泡在上浮过程中会部分逸出,可以近似地认为超过气泡形核浓度Cn的部分会全部逸出,氢气的逸出系数a[17]表示为:

图5气孔率随试样高度变化的示意图Fig. 5 Porosity changing with specimen heigh

式中,C0为熔体中原始氢浓度,TL为液相温度, Tm为熔点,pb气泡内氢气压力。

结合式( 6) 和式( 3) 可以看出,随着试样凝固层厚度的增加,气泡在熔体中所处深度h降低,逸出系数a增大。当试样凝固层厚度增加到一定程度时,气泡在熔体中所处深度h就会对氢气的逸出系数a造成一定的影响。因此,当试样凝固层厚度增加到一定程度时,氢气逸出量增加,被凝固界面捕捉到参与形成藕状多孔结构的气泡量随之减少, 继而造成气孔率降低。

3结论

利用自行研制的Gasar模铸装置,在氢气压0. 04,0. 07,0. 10 MPa成功制备出藕状多孔铜试样,发现在低气压下,随着气压的升高,气孔率升高,气孔孔径也相应地增大; 随着试样高度的增加,气孔率呈现先略微增加后减小的趋势。