Nd-Fe-B磁体烧结致密化过程的研究

湘潭大学机械工程学院,北京科技大学新金属材料国家重点实验室 湖南湘潭411105,北京100083

摘 要:

定量描述了Nd-Fe-B磁体的烧结致密化过程, 分析了有效稀土含量、合金粉末粒度与烧结致密化过程的关系, 讨论了Nd-Fe-B磁体烧结过程的致密化机制。Nd-Fe-B磁体烧结致密化过程可分为3个阶段, 即致密化过程迅速进行阶段、缓慢进行阶段、相对稳定阶段;随着烧结温度的上升, 第一阶段表现得更为突出, 第二阶段对应的烧结时间区段大大缩短。有效稀土含量的提高、合金粉末粒度的减小显著促进Nd-Fe-B磁体烧结致密化过程。主相颗粒重排以及主相颗粒长大与形状适位性变化是Nd-Fe-B磁体烧结过程的两类主要致密化机制, 而且后者对于Nd-Fe-B烧结磁体实现完全致密化起着决定性的作用。

关键词:

中图分类号: TM271

收稿日期:2006-05-15

基金:国家重点基础研究发展计划 (973) (G2000-67201-3) 资助项目;

Densification during Sintering of Nd-Fe-B Magnet

Abstract:

The densification process and densification mechanism during sintering of Nd-Fe-B magnets were investigated.The densification process includes rapid densification stage, slow densification stage and saturation densification stage.A higher effective total rare earth content or a smaller average size of alloy powder accelerates the densification process markedly.The densification process progresses through (Nd2Fe14B) grain rearrangement, (Nd2Fe14B) grain growth and (Nd2Fe14B) grain shape accommodation.Moreover, Nd2Fe14B grain growth and Nd2Fe14B grain shape accommodation are considered to be the key factors leading to full densification of sintered Nd-Fe-B magnet.

Keyword:

Nd-Fe-B magnet;sintering;densification;rare earths;

Received: 2006-05-15

烧结是粉末或粉末生坯在一定的温度下和气氛中保持适当的时间所发生的过程。在烧结过程中, 发生一系列的物理和化学的变化, 粉末颗粒的聚集体转变为晶粒的聚结体, 从而获得所需性能的材料或制品

1 实验

选择工业纯的和合金为原材料, 合金设计成分为Nd32Dy1.5FebalAl0.4B1.02, Nd33Dy1.5FebalAl0.4B1.02与Nd35Dy1.5FebalAl0.4B1.02, 应用中频真空感应熔炼炉在氩气氛保护下熔炼合金。合金铸锭经过机械粗、中破碎过程后, 应用气流磨制备平均粒度约为4.0μm (FSSS) 的合金粉末。合金粉末在1440~1600 kA·m-1的磁场中取向, 应用垂直钢模压+冷等静压的方式成型。生坯在1×10-2~1×10-3 Pa真空条件下分别于1323, 1353与1383 K烧结保持不同时间, 而后在1173~1193 K回火2 h, 在853~893 K回火3 h。烧结Nd-Fe-B磁体样品的尺寸规格为Υ12.5 mm×36 mm, 轴向方向为压制成型时的磁场取向方向。

应用Cambridge S250MK2与JEOL JSM-6360LV型扫描电子显微镜 (SEM) 观察磁体显微组织。应用排水法测定样品密度值, 所用光电天平的型号为MettlerAE163, 其精确度为1/10000。

2 结果与讨论

2.1 Nd-Fe-B磁体烧结致密化过程

致密化系数α是表示烧结料坯致密化程度的参数。

式中d与d0分别为烧结料坯的实际密度与理论密度;dc为压制生坯的密度。在实际生产中, dc值不易快速、准确测定;烧结料坯的实际化学成分、显微组织中各相的组成难以准确测定, d0值也不易通过计算而获得。对于确定名义合金成分的某一组样品来说, 随着烧结温度的上升或烧结时间的延长, 样品实际密度d值增大, 而后趋于稳定并达到最大值, 以dmax表示。以dmax作为参照对象, 应用d与dmax的比值d/dmax来评价样品致密化程度随烧结温度的上升或烧结时间的延长而变化的情况。在这种情况下, d/dmax可以近似认为等同于相对密度d/d0。

图1是分别在1323, 1353, 1383 K烧结0.25, 0.5, 1, 2, 4与8 h的Nd33Dy1.5FebalAl0.4B1.02烧结磁体d/dmax变化的情况。未烧结生坯的密度约为4.8g·cm-3;这里dmax等于7.562 g·cm-3, 为在1383 K烧结保持24 h的样品的密度值。在1323 K分别烧结0.25, 0.5, 1, 2, 4与8 h, Nd33Dy1.5FebalAl0.4B1.02烧结磁体密度值分别为6.423, 6.687, 6.836, 7.058, 7.201与7.231 g·cm-3, 相应的d/dmax值分别为84.9%, 88.4%, 90.3%, 93.3%, 95.2%与95.6%。在1353 K分别烧结0.25, 0.5, 1, 2, 4与8 h, Nd33Dy1.5FebalAl0.4B1.02烧结磁体密度值分别为6.762, 7.191, 7.312, 7.456, 7.510与7.540 g·cm-3, 相应的d/dmax值分别为89.4%, 95.1%, 96.7%, 98.6%, 99.3%与99.7%。在1383K分别烧结0.25, 0.5, 1, 2, 4与8 h时, Nd33Dy1.5Febal Al0.4B1.02烧结磁体密度值分别为7.009, 7.466, 7.532, 7.548, 7.548与7.552 g·cm-3, 相应的d/dmax值分别为92.7%, 98.7%, 99.6%, 99.8%, 99.8%与99.9%。

图1 Nd33Dy1.5FebalAl0.4B1.02烧结磁体d/dmax值与烧结温度和时间的关系

Fig.1 Variation of d/dmaxvalue with sintering temperature and time for Nd33Dy1.5FebalAl0.4B1.02sintered magnets

Nd-Fe-B磁体烧结致密化过程可分为3个阶段, 即致密化过程迅速进行阶段、缓慢进行阶段、相对稳定阶段。而且随着烧结温度的上升, 这3个阶段对应的烧结时间区段亦相应地发生变化。当烧结温度为1323 K时, 第一阶段对应于0~0.5 h的烧结时间区段, 在这一阶段, d/dmax值迅速上升至约88.4%;第二阶段对应于0.5~4 h的烧结时间区段, 在这一阶段, d/dmax值缓慢上升至约95.2%;第三阶段对应于>4 h的烧结时间区段, 在这一阶段, d/dmax值变化更加缓慢, 趋于相对稳定, 不再有明显的增大。当烧结温度为1353 K时, 第一阶段对应于0~0.5 h的烧结时间区段, 在这一阶段, d/dmax值迅速上升至约95.1%;第二阶段对应于0.5~2 h的烧结时间区段, 在这一阶段, d/dmax值缓慢上升至约98.6%;第三阶段对应于>2 h的烧结时间区段, 在这一阶段, d/dmax值更加缓慢地上升, 逐渐接近100%。当烧结温度为1383K时, 第一阶段表现得更为突出, 第二阶段近于消失, 其对应的烧结时间不超过1 h;经过短暂的第一、二阶段之后, 迅速进入第三阶段。

在1383 K烧结1 h之后, Nd33Dy1.5FebalAl0.4B1.02烧结磁体的密度值为7.532 g·cm-3, 相应的d/dmax值为99.6%。而在1323 K烧结1 h之后, Nd33Dy1.5FebalAl0.4B1.02烧结磁体的密度值仅为6.836g·cm-3, 相应的d/dmax值仅为90.3%;须经过约4h烧结时间之后, d/dmax值才达到95.2%, 此后进一步延长烧结时间, d/dmax值变化不大, 很难以接近100%。可见, 对烧结致密化过程起决定性作用的是烧结温度。烧结温度升高, 可促进烧结致密化过程的进行;烧结温度偏低, 即使延长烧结时间, 致密化过程亦很难以进行得完全、彻底。

2.2 烧结致密化过程与有效稀土含量的关系

设计合金成分时确定的稀土含量称之为名义稀土含量 (NTRE) 。考虑到合金熔炼时稀土元素的烧损以及样品制备过程中稀土元素的氧化, 能够参与形成烧结磁体主相和富稀土相的稀土含量称之为有效稀土含量 (ETRE) 。在本试验条件下, 熔炼Nd-Fe-B合金时, 稀土元素 (主要是Nd) 的烧损量约为0.8%。在样品制备过程中, 部分富稀土相氧化而生成Nd2O3

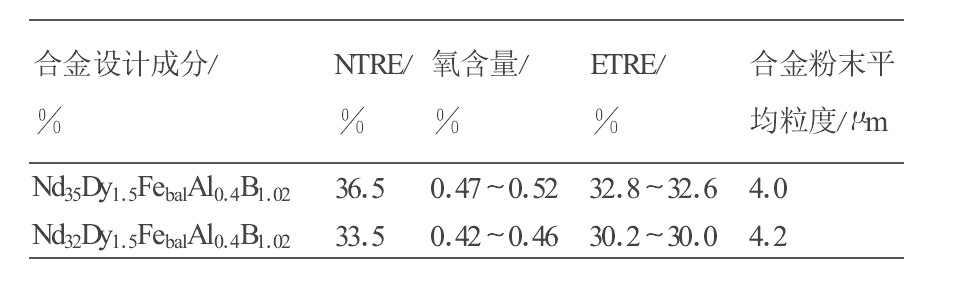

这两组样品的名义成分、名义稀土含量 (NTRE) 、氧含量、有效稀土含量 (ETRE) 以及应用的合金粉末平均粒度列于表1。

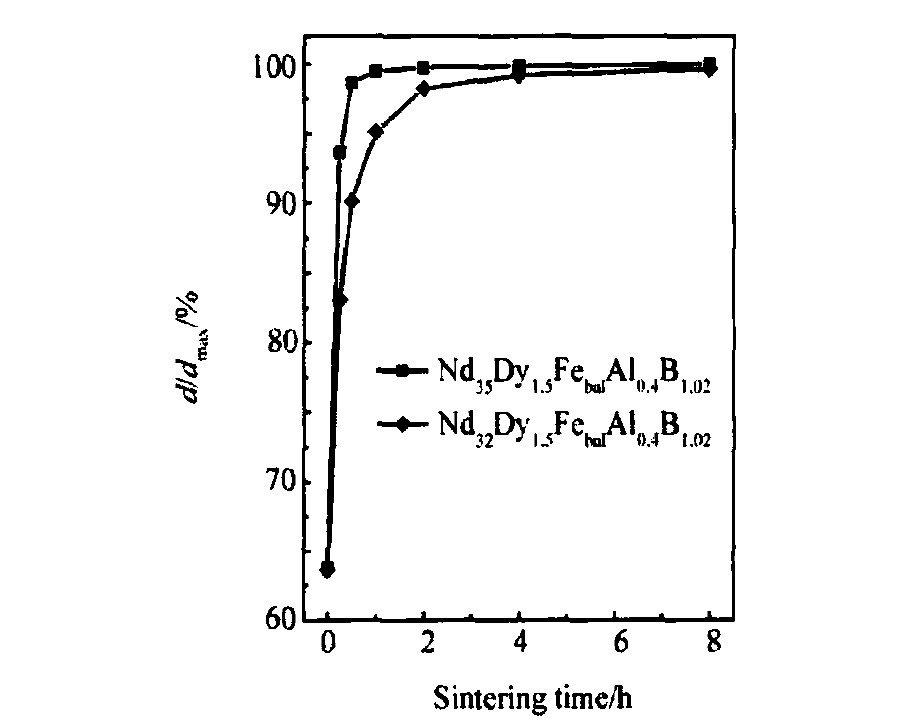

图2是在1353 K烧结0.25, 0.5, 1, 2, 4与8h的Nd35Dy1.5FebalAl0.4B1.02与Nd32Dy1.5FebalAl0.4B1.02烧结磁体d/dmax变化的情况。在1353 K烧结保持24 h的Nd35Dy1.5FebalAl0.4B1.02磁体与Nd32Dy1.5Febal Al0.4B1.02磁体密度值分别为7.519与7.547g·cm-3, 即为这两组样品的dmax值。

表1 试验样品的成分、NTRE、氧含量、ETRE与应用的合金粉末平均粒度 下载原图

Table 1 Nominal composition, NTRE, oxygen content and ETRE of samples, and average particle size of alloy powder for preparing samples

表1 试验样品的成分、NTRE、氧含量、ETRE与应用的合金粉末平均粒度

图2 Nd35Dy1.5FebalAl0.4B1.02与Nd32Dy1.5FebalAl0.4B1.02烧结磁体d/dmax与烧结时间关系

Fig.2 Variation of d/dmaxwith sintering time for Nd35Dy1.5Febal Al0.4B1.02and Nd32Dy1.5FebalAl0.4B1.02sintered magnets

对于Nd35Dy1.5FebalAl0.4B1.02烧结磁体, 当烧结时间为0.5 h时, 其密度值为7.414 g·cm-3, 相应的d/dmax值98.6%。而对于Nd32Dy1.5FebalAl0.4B1.02烧结磁体, 当烧结时间为0.5 h时, 其密度值为6.802 g·cm-3, 相应的d/dmax值为90.1%;当烧结时间为2 h时, 其密度值为7.411 g·cm-3, 相应的d/dmax值为98.2%。可以看到, 在烧结过程开始的初期, Nd35Dy1.5FebalAl0.4B1.02烧结磁体表现出明显的快速致密化特征。有效稀土含量提高, 促进烧结致密化过程的进行。

2.3 烧结致密化过程与粉末粒度的关系

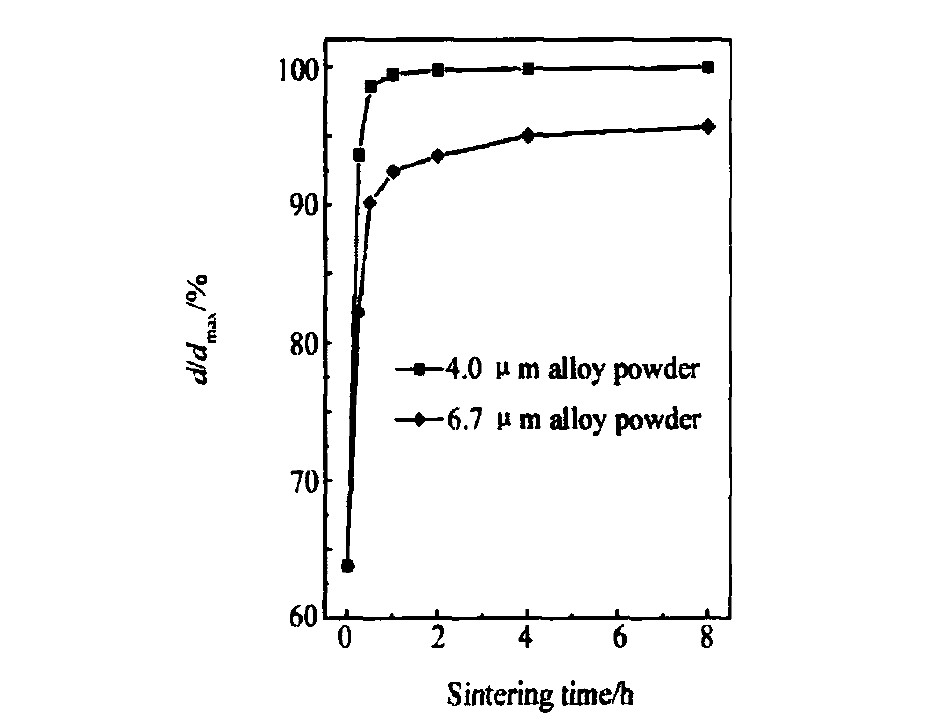

图3是平均粒度分别为4与6.7μm的合金粉末于1353 K烧结不同时间的Nd35Dy1.5FebalAl0.4B1.02烧结磁体d/dmax变化的情况。这里dmax等于7.519g·cm-3, 即是原始合金粉末平均粒度为4μm、在1353 K烧结保持24 h的样品密度值。应用4μm合金粉末制备的烧结磁体, 当烧结时间为1 h时, 其密度值为7.483 g·cm-3, 相应的d/dmax值为99.5%, 已接近最大值而趋于稳定。应用6.7μm合金粉末制备的烧结磁体, 当烧结时间为1 h时, 其密度值为6.948 g·cm-3, 相应的d/dmax值为92.4%;烧结4 h之后样品的密度7.142 g·cm-3, 相应的d/dmax值为95.0%;进一步延长烧结时间, 其d/dmax值亦难以接近100%。分析表明, 应用6.7μm合金粉末制备的样品, 其烧结致密化过程阻力明显增大, 其烧结致密化过程的进行明显滞后于应用4μm合金粉末制备的样品。

图3 应用4与6.7μm粉末制备的Nd35Dy1.5FebalAl0.4B1.02磁体d/dmax与烧结时间关系

Fig.3 Variation of d/dmaxvalue with sintering time forNd35Dy1.5FebalAl0.4B1.02sintered magnets prepared from 4 and 6.7μm alloy powder, respectively

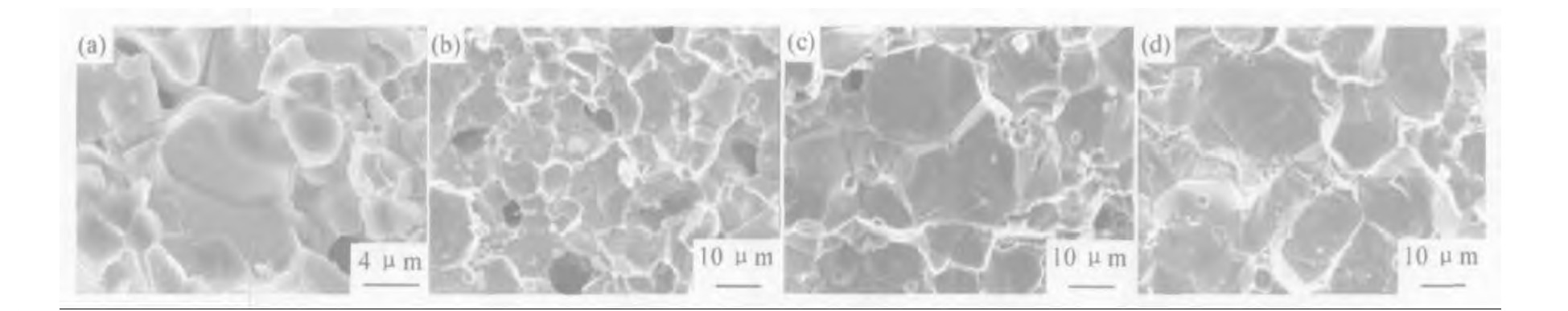

图4 在1323 K烧结0.25 h (a) 与1 h (b) 及在1383 K烧结0.5 h (c) 与2 h (d) 的Nd33Dy1.5FebalAl0.4B1.02磁体断口SEM二次电子像

Fig.4 SEM secondary electron images of fracture surface for Nd33Dy1.5FebalAl0.4B1.02magnets sintered at 1323 K for 0.25 h (a) and 1 h (b) , and at 1383 K for 0.5 h (c) and 2 h (d) , respectively

2.4 Nd-Fe-B磁体烧结致密化机制分析

图4是前文已说明的在1323 K烧结0.25, 1 h以及在1383 K烧结0.5, 2 h的Nd33Dy1.5FebalAl0.4B1.02磁体断口的SEM二次电子像。由图4 (a) , (b) 可以看到, 在剩余孔洞附近, 晶粒表面光滑, 其形状类似为球形;在不存在孔洞的致密化区域, 晶粒形状表现为多边形, 彼此紧密排列。由图4 (c) , (d) 可以看到, 磁体内部孔洞显著减少, 接近完全消失, 但是主相晶粒显著长大, 其形状表现为典型的多边形。这4个磁体样品的d/dmax变值分别为84.9%, 90.3%, 98.7%, 99.8%。随着烧结温度的提高与烧结时间的延长, 磁体致密化程度提高, 其内部孔洞减少;在磁体致密化程度提高的同时, 亦伴随主相晶粒长大与晶粒形状多边化的过程。

目前国内工业生产Nd-Fe-B磁体所选择的烧结温度一般为1323~1383 K。参照Nd-Fe-B三元系亚稳相图

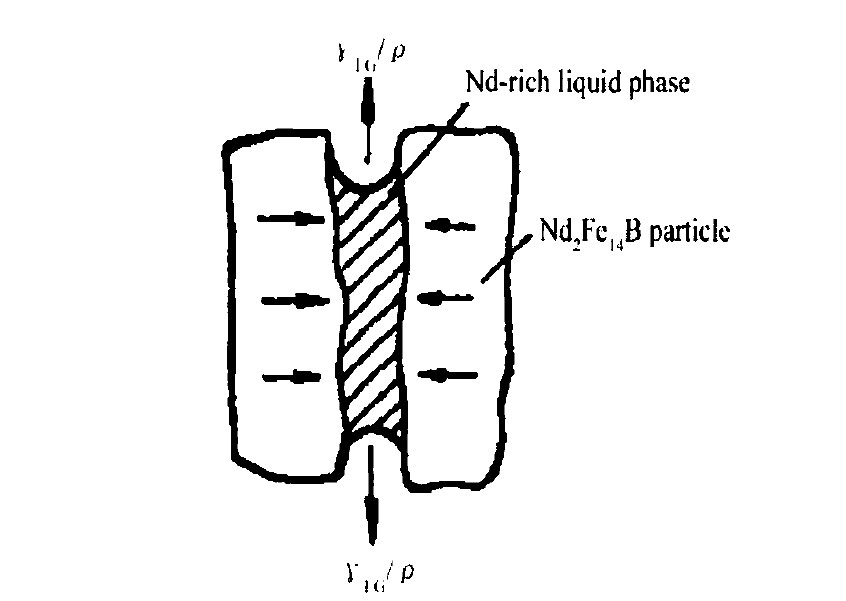

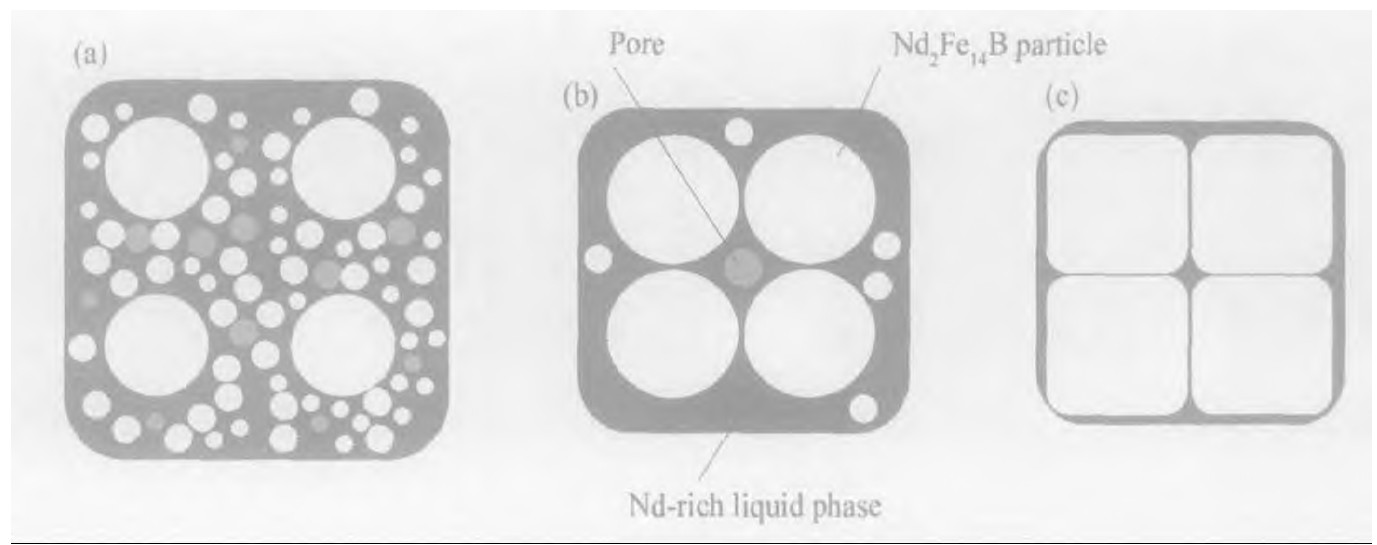

Nd2Fe14B颗粒重排, 料坯致密化程度随之提高。但由于富Nd液相量不足以填满剩余孔洞, 仅仅通过Nd2Fe14B颗粒重排不可能实现料坯的完全致密化

细小Nd2Fe14B颗粒或粗大颗粒的尖锐突出部位, 其曲率半径小, 在富Nd液相中的溶解度大。这些细小颗粒或粗大颗粒的尖锐突出部位溶解于液相, 然后于粗大颗粒表面重新析出。其结果是细小颗粒消失, 粗大颗粒长大, 表面光滑, 形状接近于球形, 如图6 (a) , (b) 所示。若Nd2Fe14B固相颗粒保持球形状, 则在富Nd液相量不是足够大的情况下, 颗粒之间的剩余孔洞是不可能消失的。实际上, 由于在存在孔洞的方向粗大颗粒长大的阻力小

图5 在毛细管力作用下Nd2Fe14B颗粒接近排列

Fig.5 Nd2Fe14B particles held together by capillary force

图6 颗粒长大与形状适位性变化对烧结致密化过程的贡献

Fig.6 Contribution of grain growth and grain shape accommodation to densification

在烧结过程开始的初期, 生坯致密化程度低, 孔隙度大, 富Nd液相出现之后易于流动, 润湿Nd2Fe14B颗粒并渗入颗粒间隙;由于液相的流动与毛细管力的作用, 固相颗粒转动、位移的阻力也小, 颗粒重排能顺利进行。生坯内部Nd2Fe14B颗粒形状不规则, 存在大量的尖锐突出部分, 这些尖锐突出部分与细小Nd2Fe14B颗粒溶解、重新析出颗粒长大迅速, 同时发生形状适位性变化。在烧结过程开始的初期, 由于这两类致密化机制的共同作用, 料坯的致密化程度得以迅速提高。此后, 料坯内部Nd2Fe14B颗粒之间更为接近, 甚至于在某些部位出现直接接触的情况, 这样不仅使液相流动变得更加困难, 而且也使固相颗粒的转动或位移变得更加困难。在这种情况下, 对致密化过程有贡献的主要是颗粒的长大与形状适位性变化。由于烧结初期大量细小Nd2Fe14B颗粒以及粗大Nd2Fe14B颗粒尖锐突出部位的溶解、重新析出而消失, 颗粒之间的溶解度差别越来越小, 颗粒的长大与形状适位性变化过程也会随之减缓。因此, 相对于烧结初期来说, 料坯致密化过程明显变得缓慢。

有效稀土含量的增大, 或者烧结温度的提高, 皆会增加烧结过程中存在的富Nd液相量;而且烧结温度的提高亦可以改善液相对Nd2Fe14B颗粒的润湿性加剧液相中溶质原子的传输以及固相的溶解与重新析出过程, 从而促进颗粒重排以及颗粒长大与形状适位性变化, 实现料坯的快速致密化。

合金粉末粒度粗大, 则生坯中富Nd相分散度小, 不利于其在生坯中均匀分布。在这种情况下, 料坯烧结时富Nd液相也不易均匀分布, 某些部位存在的液相较少, 甚至于没有液相。粗大的Nd2Fe14B颗粒直接接触, 不利于料坯烧结时液相的流动。而且Nd2Fe14B颗粒粗大, 则料坯烧结时由于富Nd液相的出现使Nd2Fe14B颗粒转动、位移的阻力增大。应用粗大合金粉末压制成型的生坯中, 由于存在的细小颗粒少, 通过细小颗粒的溶解与重新析出而进行的颗粒长大与形状适位性变化过程也变得更加困难。因此, 合金粉末粒度粗大, 极不利于Nd-Fe-B磁体的烧结致密化过程。

3 结论

1.Nd-Fe-B磁体烧结致密化过程分为3个阶段, 即致密化过程迅速进行阶段、缓慢进行阶段、相对稳定阶段;随着烧结温度的上升, 第一阶段表现得更为突出, 第二阶段对应的烧结时间区段大大缩短。

2.有效稀土含量的提高、或者合金粉末粒度的减小显著促进Nd-Fe-B磁体烧结致密化过程。

3.主相颗粒重排以及主相颗粒长大与形状适位性变化是Nd-Fe-B磁体烧结过程的两类主要致密化机制。而且主相颗粒长大与形状适位性变化对于Nd-Fe-B烧结磁体实现完全致密化起着决定性的作用。

参考文献

[1] 黄培云.粉末冶金原理[M].北京:冶金工业出版社, 1982.261.

[2] 刘湘涟, 周寿增, 张茂才, 等.工业生产N46与N45H烧结NdFeB永磁体的结构和性能[J].中国稀土学报, 2001, 19 (5) :406.

[4] 刘湘涟, 何建平, 董清飞, 等.烧结NdFeB磁体镀层缺陷分析[J].磁性材料及器件, 2001, 32 (1) :5.