DOI: 10.11817/j.issn.1672-7207.2016.08.002

低品位高结合率氧化铜矿选冶联合试验

崔毅琦1, 2, 3,孟奇1, 2, 3 ,王飞旺1, 2, 3,童雄1, 2, 3,董鹏1, 4

(1. 省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明,650093;

2. 昆明理工大学 国土资源工程学院,云南 昆明,650093;

3. 云南省金属矿尾矿资源二次利用工程研究中心,云南 昆明,650093;

4. 昆明理工大学 冶金与能源工程学院,云南 昆明,650093)

摘 要:

石属于低品位高结合率氧化铜矿,采用选冶联合工艺实现该铜矿的高效回收。研究结果表明:磨矿粒度<0.074 mm的颗粒占80%(质量分数),调整剂水玻璃用量为600 g/t,组合捕收剂丁黄药+异戊基黄药用量(质量比1:1)为260 g/t,铜回收指标最佳,经2次粗选、1次扫选、3次精选闭路试验获得的铜精矿中铜品位(质量分数)为12.89%,回收率(质量分数)42.78%。浮选尾矿用硫酸浸出,当磨矿粒度<0.045 mm的颗粒占80%(质量分数)、硫酸用量为15 kg/t、液固质量比2:1、转速为200 r/min、浸出时间为2 h时,铜浸出率(质量分数)为91.52%,铜的综合回收率达95.15%。

关键词:

中图分类号:TD95 文献标志码:A 文章编号:1672-7207(2016)08-2550-06

Low-grade and high combination ratio copper oxide ore using united technology of beneficiation and metallurgy

CUI Yiqi1, 2, 3, MENG Qi1, 2, 3, WANG Feiwang1, 2, 3, TONG Xiong1, 2, 3, DONG Peng1, 4

(1. State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization, Kunming 650093, China;

2. Faculty of Land Resource Engineering, Kunming University of Science and Technology, Kunming 650093, China;

3. Yunnan Province Engineering Research Center for Reutilization of Metal Tailings Resources, Kunming 650093, China;

4. Faculty of metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China)

Abstract: A refractory low-grade oxide copper ore in Yunnan which contains large amounts of combined copper was studied using united technology of flotation and hydrometallurgy. Flotation experiments results show that a maximum copper recovery and grade of mass fraction of 42.78% and 12.89% are obtained with the grinding fineness of particles mass fraction of 80% particle size less than 0.074 μm, the sodium silicate dosage 600 g/t, the mixed collector of butyl xanthate and isoamyl xanthate (mass ratio 1:1) dosage 260 g/t. The copper in flotation tailings is leaching with sulfuric acid. The copper extraction of 91.52% is obtained with the grinding fineness of particles mass fraction of 80% particle size less than 0.045 μm, the sulfuric acid dosage 15 kg/t, the liquid-solid mass ratio 2:1, the speed 200 r/min, the leaching time 2 h. The total recovery of copper is 95.15% using united technology of beneficiation and metallurgy.

Key words: copper oxide ore; united technology of beneficiation and metallurgy; flotation; leaching

浮选是常用于铜矿回收的方法,适用于具有良好可浮性的硫化铜矿或添加调整剂可增加其可浮性的氧化铜矿[1-2],选矿成本相对较低,但对结合氧化铜几乎不能回收[3-4]。氨和硫酸都能浸出氧化铜矿,氨浸适用于含大量碳酸盐的矿石[5],酸浸则对含硅酸盐矿石更为有效[6-7]。张铁民等[8]在常温常压条件下用氨-碳酸氢铵浸出兰坪燕子洞氧化铜矿取得一定成果;而刘 维[9]研究发现:氨-氯化铵能快速浸取矿石中的自由氧化铜和含硫矿物,但结合氧化铜的浸出率很低。某难选氧化铜矿原矿铜品位为1.63%,氧化铜结合率达45.39%,浮选回收率仅有57.12%,董兴国[10]采用酸浸-浮选联合工艺,铜的总回收率达82.70%,较氨浸-浮选提高了21.42%,但由于矿石中CaO和MgO总和达到16.11%,酸耗较大,酸与铜的质量比为14:1。吕梦阳等[11]对某高钙镁高结合率氧化铜采用反浮选脱除钙镁-硫酸浸出工艺,显著降低钙镁对浸出的影响,同时浸出过程中添加合适的氧化剂促进铜矿物的溶解,最终铜浸出率达84.6%。某难选氧化铜矿,原矿铜品位为2.86%,氧化率为77.68%,袁盛朝等[12]用硫酸浸出1 h,矿浆中加入铁粉进行置换,然后进行浮选回收铜,最终铜回收率达92.92%。云南某氧化铜矿品位低、氧化率高、结合率高,单一浮选法或浸出法均不能达到充分回收铜矿物的目的。本文作者针对该矿石的特点采用浮选-浸出联合工艺流程,考察各因素对浮选指标的影响,确定了最佳浸出条件,实现了对该铜矿的高效回收。

1 试验

1.1 试样性质

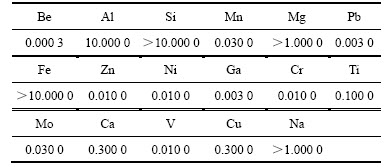

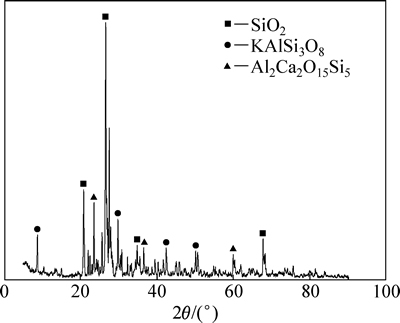

试样取自云南某铜矿,试样经破碎、混匀、取样,分别进行原矿光谱分析、原矿化学多元素分析、铜物相分析、XRD分析,结果见表1~3和图1。

从表1~3可知:原矿铜品位(质量分数)较低,为0.33%,且以氧化铜为主,其中结合氧化铜比例高达46.88%。矿石中SiO2含量占60.78%(质量分数),脉石属酸性,XRD结果显示,脉石矿物主要为石英、钾长石等硅酸盐类矿物。分析测试表明该矿石属低品位、高结合率氧化铜矿。

表1 原矿光谱分析结果(质量分数)

Table 1 Spectrum analysis results of raw ore %

表2 原矿化学多元素分析结果(质量分数)

Table 2 Chemical mult-element results of raw ore %

表3 铜物相分析结果(质量分数)

Table 3 Analysis results of copper phase %

图1 原矿XRD分析结果

Fig. 1 XRD analysis results of raw ore

1.2 试验方法

根据矿石性质,试验采用浮选-浸出联合工艺流程回收其中的铜,浮选为1段磨矿,2次粗选,第2次粗选药剂用量为首次粗选用量1/2,2次粗选精矿合并作为铜粗精矿,经过滤、烘干、称量、化验,计算产率和回收率,浮选工艺原则流程见图2。

图2 浮选工艺原则流程图

Fig. 2 Flow sheet of flotation

浮选尾矿采用硫酸浸出,将硫酸按所需液固比用水稀释,置于烧杯中,然后用电子天平称取100 g磨好的试样加入盛有硫酸的烧杯中,置于恒温水浴锅内,恒定转速,搅拌浸出至所需时间,固液分离后,浸渣烘干、称量、化验,计算铜浸出率。

2 结果与讨论

2.1 浮选试验研究

原矿中含有一定量的硫化铜,约占40.62%,这部分铜矿采用浮选法进行回收。

2.1.1 磨矿粒度对铜回收率的影响

考察磨矿粒度对铜回收率的影响,捕收剂为丁黄+异戊黄(质量比1:1)用量200 g/t,试验流程见图2,结果见图3。

图3 磨矿粒度试验结果

Fig. 3 Results of flotation with different grinding fineness

从图3可知:随着磨矿粒度的增加,精矿中铜品位逐渐升高,铜回收率先升高后降低,这是由于原矿氧化率高,磨矿过程易导致矿石泥化,使浮选条件恶化,因此,控制合理的磨矿粒度有利于铜矿物的回收,选取粒度0.074 mm的颗粒占80%的磨砂。

2.1.2 捕收剂种类对铜回收的影响

硫化铜浮选常用捕收剂为黄药类、硫氮类、黑药类等,其优势在于易调控、方便可行,不足之处为捕收性能提升有限;组合捕收剂可充分发挥药剂协同作用,捕收性与选择性兼备,但调控较为复杂[13]。为获得最佳的浮选指标,试验考察了不同捕收剂对该铜矿浮选的影响,捕收剂用量为200 g/t,试验流程见图2,结果见图4。

通过对比单一捕收剂丁黄药、异戊基黄药、BK320浮选效果发现:采用丁基黄药获得的铜精矿铜品位最高,但回收率低;采用BK320铜回收率最高,其品位较低,捕收性与选择性不能两全;采用组合药剂,异戊基黄药+丁黄药组合铜回收率、品位均为最大值,协同效果表现明显,因而,选取异戊基黄药+丁黄药作为捕收剂。

图4 捕收剂种类试验结果

Fig. 4 Results of flotation with different kind of collector

2.1.3 捕收剂用量对铜回收的影响

采用异戊基黄药+丁黄药组合药剂进行捕收剂用量试验研究,试验流程见图2,结果见图5。

图5 捕收剂用量试验结果

Fig. 5 Results of flotation with different collector dosages

从图5可知:当组合捕收剂用量由140 g/t增加到260 g/t时,粗精矿中铜品位从3.9%提高到4.4%,铜回收率逐渐升高;当组合捕收剂用量大于260 g/t后,回收率不再增加,铜品位略有下降,这是由于捕收剂过量加大了脉石的上浮量,为此,异戊基黄药+丁黄药(质量比1:1)组合捕收剂用量选取260 g/t。

2.1.4 水玻璃对铜回收的影响

由于该铜矿氧化率高,经磨矿后泥化现象严重,细小颗粒较多,一方面微细粒易于吸附捕收剂,增大药剂消耗;另一方面微小矿泥会附着于铜矿物表面,削弱捕收剂与铜矿物表面的作用[14]。对于矿石中主要脉石矿物石英、钾长石而言,水玻璃是一种有效的调整剂,水玻璃为无机胶体,在矿浆中分解生成HSiO3-和H2SiO3等物质,对石英等硅酸盐类脉石有抑制作用,同时也可作为矿浆分散剂,减弱泥化矿粒的影响[15]。考察水玻璃用量对铜回收的影响,试验流程见图2,结果见图6。

图6 水玻璃用量试验结果

Fig. 6 Results of flotation with different sodium silicate dosages

从图6可知:浮选过程中添加水玻璃时,铜粗精矿的品位和回收率均有一定程度提高,当水玻璃用量为600 g/t时,铜品位明显提高;此后随调整剂用量的增大,铜品位逐渐升高,同时回收率也有所提高。综合考虑成本与经济效益,水玻璃用量选取600 g/t。

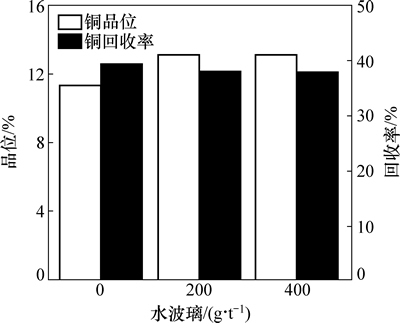

2.1.5 浮选精选试验

通常情况下,精选环节一般不添加药剂,但有时为提升精矿品位,可采取再次添加抑制剂的方法来实现。考虑到铜粗精矿中矿泥含量较高,精选过程中添加少量调整剂以提高铜精矿品位,试验流程见图7,结果见图8。从图8可知:精选环节水玻璃用量为200 g/t,铜精矿品位提高较大,回收率略有降低,可见粗选环节仍有脉石夹带上浮;水玻璃用量为400 g/t较用量为200 g/t时,铜精矿品位提升不明显,回收率继续降低,故精选环节水玻璃用量为200 g/t。

图7 浮选试验开路流程

Fig. 7 Flow sheet of open circuit

图8 精选试验结果

Fig. 8 Results of concentration with and without sodium silicate

2.1.6 开路浮选试验

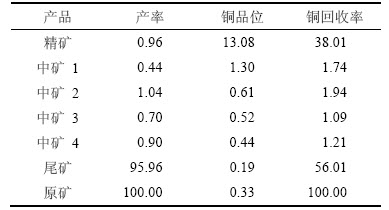

在条件试验研究的基础上进行开路试验,试验流程见图7,试验结果见表4。

表4 开路试验结果(质量分数)

Table 4 Result of open circuit process %

从表4可知:开路试验获得精矿铜品位为13.08%,各中矿产品品位较为接近,为减弱返回中矿对精矿品位干扰,闭路试验流程采用中矿集中返回粗选的方案。

2.1.7 闭路浮选试验

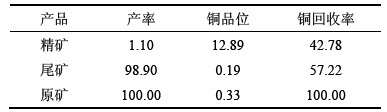

依据开路试验结果,对该矿进行2次粗选、1次扫选、3次精选闭路试验,试验流程见图9,最终指标见表5,精矿XRD分析结果见图10,尾矿铜物相分析结果见表6,尾矿XRD谱见图11。

图9 闭路试验流程

Fig. 9 Flow sheet of closed circuit

表5 闭路流程指标(质量分数)

Table 5 Results of closed circuit process %

从表5可知:闭路获得铜精矿品位为12.89%,回收率为42.78%,精矿XRD分析表明铜精矿中主要铜矿物为黄铜矿,脉石以石英、钾长石为主。尾矿铜物相分析显示,尾矿铜品位为0.19%,主要为氧化铜,氧化铜结合率高达68.43%,采用浮选法几乎不能回收。尾矿XRD分析表明:尾矿中脉石主要为石英、钾长石等硅酸盐矿物,由于此类矿物不与酸反应,因而可采用硫酸浸出方法回收浮选尾矿中的铜资源。

2.2 硫酸浸出试验

对浮选尾矿进行硫酸浸出试验,确定了最佳条件:磨矿粒度为<0.045 mm的颗粒占80%,浸出剂硫酸用量为15 kg/t,转速为200 r/min,液固比为2:1,浸出时间为2 h,获得理想的浸出指标,结果见表7。浮选尾矿经硫酸浸出,铜浸出率为91.52%,此时,铜总回收率达95.15%。

图10 精矿XRD谱

Fig. 10 XRD pattern of concentrate

图11 尾矿XRD谱

Fig. 11 XRD pattern of flotation tailing

表6 尾矿铜物相分析结果(质量分数)

Table 6 Copper phase analysis results of flotation tailing %

表7 硫酸浸出结果

Table 7 Results of sulfuric acid leaching

3 结论

1) 该氧化铜矿中铜品位为0.33%,其中硫化铜占40.62%,结合氧化铜比例高达46.88%,脉石矿物是以石英和钾长石为主的硅酸盐类矿物,矿石易泥化,属低品位高结合率难选氧化铜矿石。

2) 通过试验确定了浮选-浸出联合工艺流程,浮选最佳工艺条件:磨矿粒度<0.074 mm的颗粒占80%,组合捕收剂丁黄药+异戊黄(质量比1:1)用量为260 g/t,抑制剂水玻璃用量为600 g/t,采用2次粗选、1次扫选、3次精选闭路实验流程,获得铜精矿中铜品位为12.89%,回收率为42.78%。

3) 浮选尾矿直接硫酸浸出,最佳工艺条件为:磨矿粒度<0.045 mm的颗粒占80%,硫酸用量为15 kg/t,液固比为2:1,转速为200 r/min,常温常压浸出时间为2 h,铜浸出率为91.52%。

4) 采用浮选-浸出选冶联合工艺铜综合回收率达95.15%,获得较为理想的选矿指标,实现了该难选铜矿的高效回收利用。

参考文献:

[1] 刘殿文, 张文彬, 文书明. 氧化铜矿浮选技术[M]. 北京: 冶金工业出版社, 2009: 25-38.

LIU Dianwen, ZHANG Wenbin, WEN Shuming. Copper oxide ore flotation technology[M]. Beijing: Metallurgical Industry Press, 2009: 25-38.

[2] 王毓华, 钟宏, 冯其明. 组合捕收剂浮选低氧化率混合铜矿石试验研究[J]. 矿冶工程, 2001, 21(3): 53-55.

WANG Yuhua, ZHONG Hong, FENG Qiming. Flotation separation of low oxidation mixed copper ore with composed collector[J]. Mineral and Metallurgical Engineering, 2001, 21(3): 53-55.

[3] 黄彦龙, 柏少军, 文书明, 等. 云南某难选氧硫混合铜矿石的选矿试验研究[J]. 矿产综合利用, 2012(3): 18-22.

HUANG Yanlong, BAI Shaojun, WEN Shuming, et al. Experimental research on beneficiation of a refractory oxygen and sulfur mixed copper ore[J]. Multipurpose Utilization of Mineral Resources, 2012(3): 18-22.

[4] 贾凤梅, 王林祥, 任大鹏. 内蒙古某氧硫混合铜矿选矿试验研究[J]. 矿产保护与利用, 2012(1): 22-25.

JIA Fengmei, WANG Linxiang, REN Dapeng. Study on the beneficiation of a sulfide oxidized copper ore in Inner Mongolia[J]. Conservation and Utilization of Mineral Resources, 2012(1): 22-25.

[5] 马建业, 刘云清, 胡慧萍, 等. 云南汤丹某氧化铜尾矿的浸出研究[J]. 中南大学学报(自然科学版), 2012, 43(6): 59-68.

MA Jianye, LIU Yunqing, HU Huiping, et al. Leaching of copper mine tailings from Tangdan[J]. Journal of Central South University (Science and Technology), 2012, 43(6): 59-68.

[6] 刘小平, 刘炳贵. 氧化铜矿搅拌酸浸试验研究[J]. 矿冶工程, 2004, 24(6): 51-52.

LIU Xiaoping, LIU Binggui. Study on the test of acid leach with mixing in copper mine[J]. Mineral and Metallurgical Engineering, 2004, 24(6): 51-52.

[7] 陈春林, 张旭, 包红伟, 等. 低品位氧化铜矿石的硫酸浸出试验研究[J]. 湿法冶金, 2008, 27(3): 154-157.

CHEN Chunlin, ZHANG Xu, BAO Hongwei, et al. Research on leaching of low grade oxidized copper ore by sulfuric acid[J]. Hydrometallurgy of China, 2008, 27(3): 154-157.

[8] 张铁民, 方建军, 蒋太国, 等. 兰坪燕子洞含银氧化铜矿常温常压氨浸试验研究[J]. 矿产保护与利用, 2014(1): 26-29.

ZHANG Tiemin, FANG Jianjun, JIANG Taiguo, et al. Ammonia leaching study on Lanping carbonate silver oxidized copper ores in Yunnan[J]. Conservation and Utilization of Mineral Resources, 2014(1): 26-29.

[9] 刘维. MACA体系中处理低品位氧化铜矿的基础理论和工艺研究[D]. 长沙: 中南大学冶金科学与工程学院, 2010: 92-97.

LIU Wei. Theoretical and technological study on treating low grade copper oxide ore in the system of MACA[D]. Changsha: Central South University. School of Metallurgical Science and Engineering, 2010: 92-97.

[10] 董兴国. 某难选氧化铜矿的选冶工艺研究[J]. 金属矿山, 2010(8): 436-438.

DONG Xingguo. Research on combined technology of beneficiation and metallurgy for refractory oxidized copper ore[J]. Metal Mine, 2010(8): 436-438.

[11] 吕梦阳, 文书明, 刘建, 等. 云南楚雄难处理氧化铜矿酸浸试验研究[J]. 矿产综合利用, 2012(2): 21-24.

L Mengyang, WEN Shuming, LIU Jian, et al. Experimental research on acid leaching of a refractory copper oxide ore in Chuxiong Yunnan[J]. Multipurpose Utilization of Mineral Resources, 2012(2): 21-24.

Mengyang, WEN Shuming, LIU Jian, et al. Experimental research on acid leaching of a refractory copper oxide ore in Chuxiong Yunnan[J]. Multipurpose Utilization of Mineral Resources, 2012(2): 21-24.

[12] 袁盛朝, 戈保梁. 难选氧化铜矿浸出-置换-浮选试验研究[J]. 矿冶, 2008, 17(1): 53-54.

YUAN Shengchao, GE Baoliang. Test on leaching and cementation and flotation of refractory oxidized copper ore[J]. Mining and Metallurgy, 2008, 17(1): 53-54.

[13] 周源, 刘诚. 某氧化铜矿硫酸浸出试验研究[J]. 湿法冶金, 2011, 30(4): 284-290.

ZHOU Yuan, LIU Cheng. Test research on leaching of oxidized copper ore using sulfuric acid[J]. Hydrometallurgy of China, 2011, 30(4): 284-290.

[14] 袁明华, 潘继芬, 赵继春. 云南某氧化铜矿选冶联合工艺试验研究[J]. 云南冶金, 2012, 41(5): 34-37.

YUAN Minghua, PAN Jifen, ZHAO Jichun. Test research on combined technology of beneficiation and metallurgy for a copper oxide ore in Yunnan[J]. Yunnan Metallurgy, 2012, 41(5): 34-37.

[15] 邱廷省, 郑锡联, 冯金妮. 氧化铜矿石选矿技术研究进展[J]. 金属矿山, 2011(12): 82-85.

QIU Tingsheng, ZHENG Xilian, FENG Jinni. Research progress of mineral processing technology of copper oxide ore[J]. Metal Mine, 2011(12): 82-85.

(编辑 陈爱华)

收稿日期:2015-10-22;修回日期:2015-12-29

基金项目(Foundation item):国家自然科学基金资助项目(51104077);云南省应用基础研究基金资助项目(2010ZC022)(Project(51104077) supported by the National Natural Science Foundation of China; Project(2010ZC022) supported by the Applied Basic Research Foundation of Yunnan Province)

通信作者:崔毅琦,博士,副教授,从事稀贵金属选冶的研究;E-mail:cuiyq111@126.com

摘要:云南某难选铜矿石属于低品位高结合率氧化铜矿,采用选冶联合工艺实现该铜矿的高效回收。研究结果表明:磨矿粒度<0.074 mm的颗粒占80%(质量分数),调整剂水玻璃用量为600 g/t,组合捕收剂丁黄药+异戊基黄药用量(质量比1:1)为260 g/t,铜回收指标最佳,经2次粗选、1次扫选、3次精选闭路试验获得的铜精矿中铜品位(质量分数)为12.89%,回收率(质量分数)42.78%。浮选尾矿用硫酸浸出,当磨矿粒度<0.045 mm的颗粒占80%(质量分数)、硫酸用量为15 kg/t、液固质量比2:1、转速为200 r/min、浸出时间为2 h时,铜浸出率(质量分数)为91.52%,铜的综合回收率达95.15%。

[1] 刘殿文, 张文彬, 文书明. 氧化铜矿浮选技术[M]. 北京: 冶金工业出版社, 2009: 25-38.

[2] 王毓华, 钟宏, 冯其明. 组合捕收剂浮选低氧化率混合铜矿石试验研究[J]. 矿冶工程, 2001, 21(3): 53-55.

[3] 黄彦龙, 柏少军, 文书明, 等. 云南某难选氧硫混合铜矿石的选矿试验研究[J]. 矿产综合利用, 2012(3): 18-22.

[4] 贾凤梅, 王林祥, 任大鹏. 内蒙古某氧硫混合铜矿选矿试验研究[J]. 矿产保护与利用, 2012(1): 22-25.

[5] 马建业, 刘云清, 胡慧萍, 等. 云南汤丹某氧化铜尾矿的浸出研究[J]. 中南大学学报(自然科学版), 2012, 43(6): 59-68.

[6] 刘小平, 刘炳贵. 氧化铜矿搅拌酸浸试验研究[J]. 矿冶工程, 2004, 24(6): 51-52.

[7] 陈春林, 张旭, 包红伟, 等. 低品位氧化铜矿石的硫酸浸出试验研究[J]. 湿法冶金, 2008, 27(3): 154-157.

[8] 张铁民, 方建军, 蒋太国, 等. 兰坪燕子洞含银氧化铜矿常温常压氨浸试验研究[J]. 矿产保护与利用, 2014(1): 26-29.

[9] 刘维. MACA体系中处理低品位氧化铜矿的基础理论和工艺研究[D]. 长沙: 中南大学冶金科学与工程学院, 2010: 92-97.

[10] 董兴国. 某难选氧化铜矿的选冶工艺研究[J]. 金属矿山, 2010(8): 436-438.

[11] 吕梦阳, 文书明, 刘建, 等. 云南楚雄难处理氧化铜矿酸浸试验研究[J]. 矿产综合利用, 2012(2): 21-24.

[12] 袁盛朝, 戈保梁. 难选氧化铜矿浸出-置换-浮选试验研究[J]. 矿冶, 2008, 17(1): 53-54.

[13] 周源, 刘诚. 某氧化铜矿硫酸浸出试验研究[J]. 湿法冶金, 2011, 30(4): 284-290.

[14] 袁明华, 潘继芬, 赵继春. 云南某氧化铜矿选冶联合工艺试验研究[J]. 云南冶金, 2012, 41(5): 34-37.

[15] 邱廷省, 郑锡联, 冯金妮. 氧化铜矿石选矿技术研究进展[J]. 金属矿山, 2011(12): 82-85.