TC11合金的高温磨损行为和耐磨性

江苏大学材料科学与工程学院

摘 要:

采用高温磨损试验机对TC11合金进行了400~600℃高温干滑动磨损试验,研究了TC11合金的高温磨损行为和耐磨性;并通过X射线衍射分析仪(XRD)、扫描电镜(SEM)以及能谱分析仪(EDS)对磨面和亚表层的物相、形貌和成分进行分析,并探讨了磨损机制。在400℃下随着载荷增加磨损率略有增加,超过200 N时磨损率出现快速提高;当温度进一步提高至500~600℃时,磨损率降到最低,且不随载荷增加而变化。分析表明,在400℃时,磨面上出现塑性变形和撕裂的痕迹以及沿滑动方向的犁沟,同时出现致密的黑色光滑区和剥落区,磨损机制为黏着磨损、磨粒磨损和氧化轻微磨损。而在500~600℃,磨损表面均为致密的黑色光滑区和剥落区,且600℃时的剥落区小于500℃时的,磨损机制为氧化轻微磨损。亚表层分析表明,在高温下磨损表面均形成一层摩擦氧化物层,在400℃时摩擦氧化物层厚度为5~8μm,而在500~600℃,摩擦氧化物层增加到10~15μm,且摩擦氧化物层的致密度随温度增加而提高。摩擦层显示出高的硬度,可达到HV1000以上,而且随着温度增加,显微硬度显著增加。

关键词:

中图分类号: TG146.23

作者简介:张秋阳(1989-),男,江苏沭阳人,博士研究生,研究方向:金属材料摩擦磨损;E-mail:zhangqiuyang1989@163.com;;王树奇,教授;电话:13921589766;E-mail:shuqi_wang@ujs.edu.cn;

收稿日期:2013-10-29

基金:国家自然科学基金项目(51071078)资助;

Elevated-Temperature Wear Behavior and Wear Resistance of TC11 Alloy

Zhang Qiuyang Wan Lan Li Xinxing Wang Shuqi

School of Material Science and Engineering,Jiangsu University

Abstract:

Dry sliding wear tests were performed for TC11 alloy at 400 ~ 600 ℃ on a high-temperature wear tester. The wear behavior and wear resistance of TC11 alloy were studied. The phase,morphology and composition of worn surface and subsurface were examined by X-ray diffractometer( XRD),scanning electron microscope( SEM) and energy dispersion spectrometer( EDS),respectively. The wear mechanism was also explored. At 400 ℃,the wear rate slightly increased with the increase of load,and then rapidly increased as the load surpassed 200 N. When the temperature was elevated to 500 ~ 600 ℃,the wear rate decreased to the lowest and almost did not vary as the load increased. The results showed that the worn surface presented plastic deformation and fracture as well as furrow along the sliding direction,simultaneously there were dense black smooth regions and delaminated regions at 400 ℃. Adhesive wear,abrasive wear and oxidative mild wear prevailed. Dense black smooth regions and delaminated regions mainly appeared on worn surface at 500 ~600 ℃,while the delaminated regions at 600 ℃ were less than those at 500 ℃. The predominated wear mechanism was oxidative mild wear. Tribo-oxide layers appeared on worn surface at various temperatures. The tribo-layer reached about 5 ~ 8 μm in thickness at 400℃,while it increased to 10 ~ 15 μm at 500 ~ 600 ℃. And the density of tribo-oxide layer increased with temperature increasing. The microhardness of tribo-layer reached above HV1000. With the temperature increasing,the microhardness significantly increased.

Keyword:

TC11 alloy; elevated-temperature wear; wear resistance; tribo-oxide; wear mechanism;

Received: 2013-10-29

钛合金由于具有较高的强度、低的密度和好的耐蚀性而得到广泛的应用。然而,钛合金被公认具有极差的耐磨性[1,2,3,4,5],故其在摩擦工况下难以直接使用,而多采用表面处理的方法来提高耐磨性[6,7,8,9]。目前,针对钛合金摩擦磨损的研究极其有限[1,2,3,4,5],且多为对其表面处理后的 摩擦磨损 研究[10]。然而,姚小飞等[10]对TC4合金的磨损研究表明,TC4合金的磨损率随温度的增加而显著降低。同时文献[11 - 12]也表明,TC4合金具有高的高温耐磨性。但尚不知道这是否是钛合金的普遍现象。因此,对其他的钛合金的高温磨损性能以及产生高耐磨性的原因等问题的研究均具有重要的工程意义和理论意义。

TC11合金是工作在500 ℃ 下双相耐热钛合金,对其高温耐磨性的研究鲜见报道。本文的主要目的就是研究TC11合金的高温磨损行为和耐磨性,通过对磨面和剖面的物相和形貌进行分析,探讨磨损机制。

1实验

采用MG-2000型销盘式高温磨损试验机进行磨损实验。选用TC11钛合金加工成直径6 mm、高度12 mm的销轴,其化学成分( % ,质量分数) 为5. 84 Al,3. 86 Mo,1. 57 Zr,0. 32 Si,其余Ti。将GCr15钢加工成直径70 mm、厚度10 mm的对磨盘。TC11合金在955 ℃ 固溶水淬,随后在540 ℃ 时效4 h,空冷( HRC 36) 。GCr15钢经850 ℃ 奥氏体化油淬,在400 ℃回火2 h获得硬度HRC 50。

磨损实验参数如下: 实验温度为400,500和600 ℃ ; 载荷为50,100,150,200和250 N; 滑动速度为1 m·s- 1; 滑动距离为1. 2 × 103m。实验前采用600目碳化硅砂纸对销和盘表面磨光并用丙酮清洗,吹干。磨损后用精度为0. 1 mg电子天平测量销轴的磨损失重,然后利用钛合金密度4. 5 g·cm- 3转化为磨损体积并除以滑动距离,得到磨损率。

采用JSM-7001F型扫描电镜( SEM) 观察磨损表面和亚表面截面形貌,采用D/Max-2500 /pc X射线衍射仪( XRD) 分析磨面物相,采用HVs-1000型显微硬度仪测量磨损后截面的硬度分布( 载荷0. 49 N、加载时间15 s) ,采用HR-150A洛氏硬度仪测量测量材料的硬度。

2结果与讨论

2.1磨损率

图1给出了TC11合金的磨损率与温度和载荷的关系。可见,TC11合金在400 ℃下随着载荷增加磨损率略有增加,超过200 N时磨损率出现快速提高; 随着温度进一步提高至500 ~ 600 ℃ 时,磨损率降到最低,且不随载荷增加而变化。更重要的是在500 ~ 600 ℃ 时TC11合金的磨损率趋于零,属于超微磨损。因此,在500 ~ 600 ℃ TC11合金具有优异的耐磨性。

图1 TC11 合金磨损率与温度和载荷的关系 Fig.1 Wear rate of TC11 alloy as a function of test temperature and load

2.2磨面分析

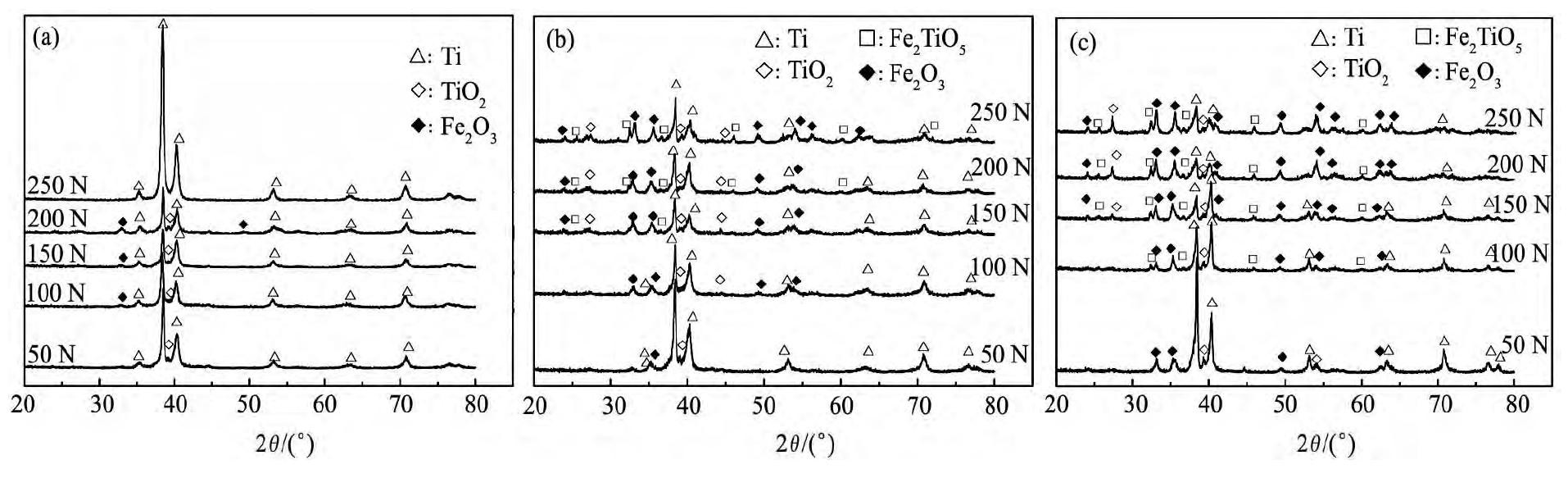

图2示出TC11合金磨面的XRD分析结果。可见,在400 ℃ 时少量的摩擦氧化物出现,它们是Fe2O3和Ti O2,但在250 N时摩擦氧化物消失。当温度升高到500 ~ 600 ℃时,氧化物峰值大幅提高, 摩擦氧化物数量显著增加,出现大量Ti O2和Fe2O3以及Fe2Ti O5; 随着载荷的增加,氧化物峰值逐渐变强,基体Ti的峰值相对变弱,这说明氧化物的含量增加,氧化层变厚。

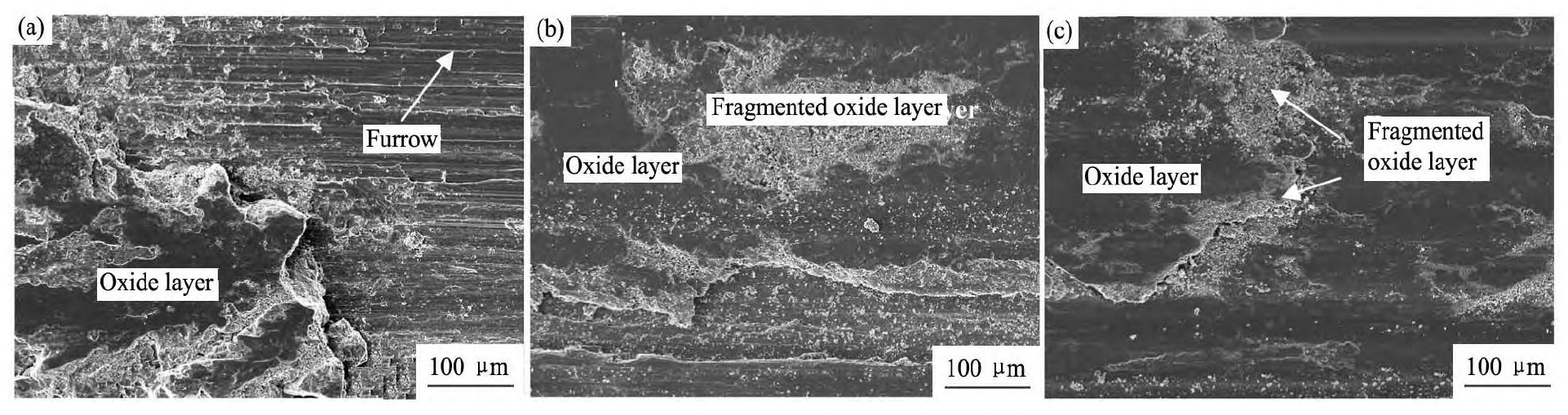

图3给出了TC11合金在不同条件下的典型磨面形貌。可以看出,在400 ℃ 时,磨面上出现塑性变形和撕裂的痕迹以及沿滑动方向出现的犁沟, 同时出现致密的黑色光滑区和剥落区。而在500 ~ 600 ℃ ,磨损表面均为致密的黑色光滑区和剥落区,且600 ℃时的剥落区小于500 ℃时的。

2.3亚表层截面分析

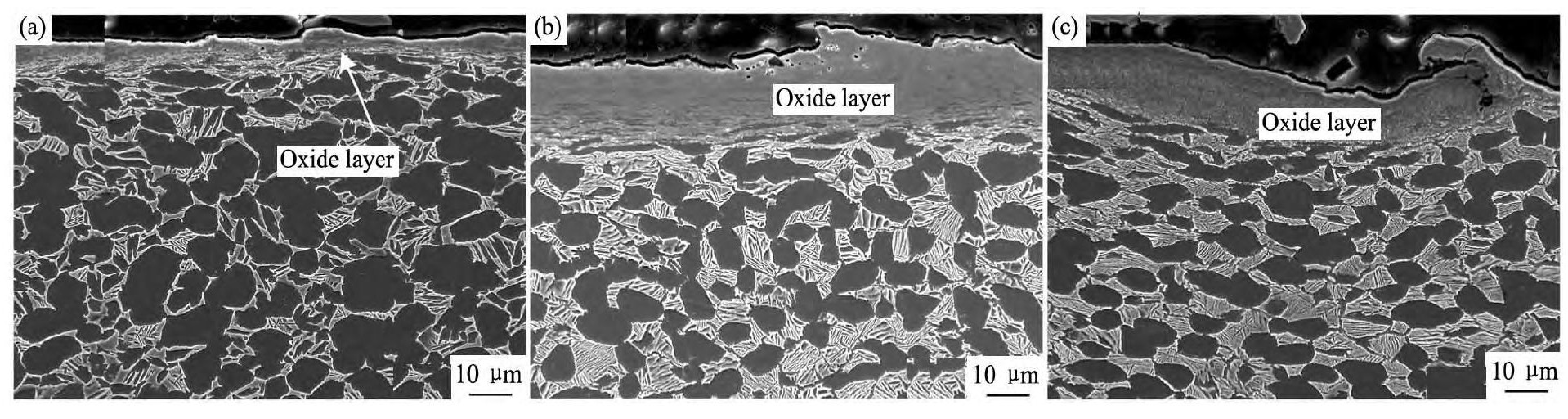

通过对磨面的亚表层截面观察,可以更清楚地判断摩擦氧化物层的存在情况。图4示出TC11合金在不同温度下亚表面截面典型形貌。可见,在高温下磨损表面均形成一层摩擦氧化物层,在400 ℃ 时摩擦氧化物层为5 ~ 8 μm,而在500 ~ 600 ℃ , 摩擦氧化物层增加到10 ~ 15 μm。而且摩擦氧化物层的致密度随温度增加而提高。

图2 不同温度下 TC11 合金磨面的 XRD 分析结果 Fig.2 XRD patterns for worn surfaces of TC11 alloy sliding at different temperatures

( a) 400 ℃ ; ( b) 500 ℃ ; ( c) 600 ℃

图3 TC11 合金在不同条件下的典型磨面形貌( 200 N) Fig.3 SEM images of worn surfaces of TC11 alloy sliding under different conditions ( 200 N)

( a) 400 ℃ ; ( b) 500 ℃ ; ( c) 600 ℃

图4 TC11 合金在不同温度下亚表面截面典型形貌( 200 N) Fig.4 SEM images of worn subsurfaces of TC11 alloy at different temperatures under 200 N

( a) 400 ℃ ; ( b) 500 ℃ ; ( c) 600 ℃

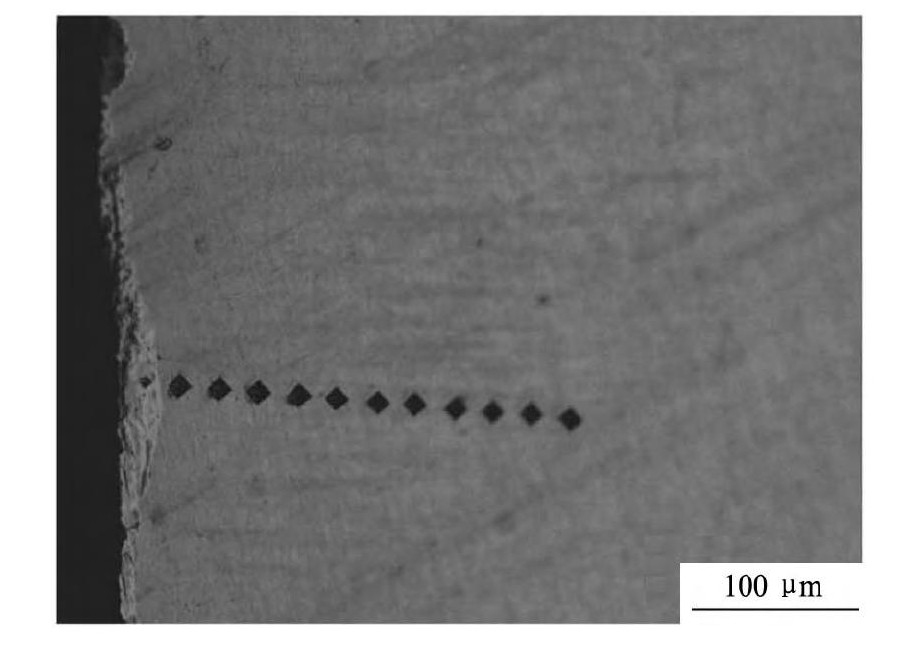

材料的磨损行为与磨损过程中发生的材料动态变化有关。而这种动态变化可以通过磨损后亚表面的显微硬度分布直接反映出来。图5给出了磨损载荷200 N,各温度下的TC11合金磨损亚表面硬度分布。可以看出,TC11合金在高温磨损后在距离磨损表面的大范围亚表面下的硬度依然略高于基体原有的硬度( HV365) ,而在磨损表面附近硬度显著提高,可达到HV1000以上。图6中最外层亮白色区域中的菱形压痕最小,很明显这是摩擦氧化物层的硬度。而且随着温度增加,这个硬度从HV1025升高到HV1150,这与高温下摩擦氧化物层致密度增加有关。

2.4讨论

在大气条件下磨损过程中摩擦金属表面产生摩擦热以及高温下摩擦均导致磨损表面金属的氧化,所形成的摩擦氧化物会对磨损行为和磨损机制产生显著的影响。TC11在400 ℃ 时,XRD结果表明磨面上形成了少量的摩擦氧化物( Fe2O3和Ti O2) ,这些氧化物由于数量不多,在磨损表面部分区域形成摩擦氧化物层,且其厚度仅达到5 ~ 8 μm。因此,在具有摩擦氧化物层区域,摩擦氧化物具有承载和保护金属磨面的作用,其磨损破坏形式为氧化物层的剥落; 而无摩擦氧化物层区域,为钛合金表面与对磨轮的对磨,出现金属的塑形变形和撕裂,以及对磨轮对钛合金表面的犁铧。故这时的磨损表面出现部分粘着磨损、磨粒磨损和部分的氧化轻微磨损。

图5 磨损载荷 200 N 下销试样亚表面显微硬度分布 Fig.5 Microhardness distribution of subsurface for pins under load of 200 N

图6 400 ℃ 磨损试样亚表面压痕形貌 Fig.6 Indentation morphology of subsurface for pin at 400 ℃

TC11在500 ~ 600 ℃ 时,XRD结果表明磨面形成大量 的摩擦氧 化物 ( Ti O2和Fe2O3以及Fe2Ti O5) 。试样的剖面形貌表明,这时磨损表面形成一层连续的、致密的、厚度达到10 ~ 15 μm摩擦氧化物层,这层氧化物层可以保护钛合金与对磨轮的接触,起到完全的保护作用。其磨损破坏形式为摩擦氧化物层的剥落。故这时的磨损机制为氧化轻微磨损。

从磨面亚表面显微硬度分布可以看出,摩擦氧化物层的硬度( HV1000以上) 明显高于基体的硬度( HV365) 。这种高硬度摩擦氧化物层无疑会对钛合金的磨面产生保护,起到减磨作用。可以发现,磨损率和磨面的氧化物数量具有明显的对应关系。随着温度增加,摩擦氧化物数量的增加,磨损率降低。400 ℃,250 N时磨面几乎没有摩擦氧化物,这时磨损率显著增加。这是因为400 ℃时摩擦氧化物层尚不够致密,在高应力作用下摩擦氧化物完全剥离,这时的磨损为钛合金与对磨轮直接磨损,故磨损率极高。而在500 ~ 600 ℃ 时摩擦氧化物层非常致密,与磨面形成紧密的结合,即使高的应力也不会大量的剥落,起到保护磨面的作用,故磨损率极低。

摩擦氧化物层具有显著的减磨作用已在钢中得到广泛的印证[13,14,15]。然而,对于钛合金中摩擦氧化物一直被认为没有保护作用[1,2,3,4,5],而且并被认为是钛合金具有低耐磨性的主要原因[1,2,3,4,5]。例如, Straffelini和Molinari[5]指出Ti-6Al-4V合金的摩擦氧化物较脆,对基体的附着力差,在摩擦时趋于连续剥落,故没有保护作用。上述针对钛合金的研究主要为室温下摩擦磨损,按照本文的实验结果,室温下产生的摩擦氧化物应该是微量的,如此微量的氧化物不会对磨损产生影响。但不能认为钛合金的摩擦氧化物不具保护性。可以认为钛合金产生的摩擦氧化物数量是摩擦氧化物层起到减磨作用的关键。

3结论

1. TC11合金在400 ℃ 下随着载荷增加磨损率略有增加,超过200 N时磨损率出现快速提高; 随着温度进一步提高至500 ~ 600 ℃ 时,磨损率降到最低,且不随载荷增加而变化。

2. TC11合金在500 ~ 600 ℃ 时具有优异的高温耐磨性。磨面和剖面的微观分析表明,高温下TC11合金低的磨损率是由于形成了致密的氧化物摩擦层。

3. TC11合金在400 ℃ 时形成少量氧化物,这时摩擦氧化物层起到部分减磨作用,磨损机制为粘着磨损、磨粒磨损和氧化轻微磨损。在500 ~ 600 ℃ 形成大量摩擦氧化物,这时摩擦氧化物层起到完全减磨作用,磨损机制为氧化轻微磨损。