DOI: 10.11817/j.issn.1672-7207.2020.09.008

表面超声滚压加工对配气机构凸轮轴材料滚动接触疲劳性能的影响

马梦阳1, 2,李小强1, 2,赖福强1, 2,胡雄风1, 2,魏涛3, 4,屈盛官1, 2

(1. 华南理工大学 机械与汽车工程学院,广东 广州,510640;

2. 国家金属材料近净成形工程技术研究中心,广东 广州,510640;

3. 内燃机可靠性国家重点实验室,山东 潍坊,261061;

4. 潍柴动力股份有限公司,山东 潍坊,261061)

摘 要:

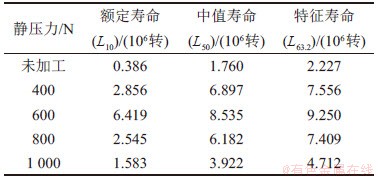

动机配气机构中凸轮材料C53钢的滚动接触疲劳性能,对材料表面进行不同静压力(分别为400,600,800和1 000 N)的表面超声滚压加工(SURP),并分别对加工前后材料的表面形貌、表面粗糙度、显微硬度、表面残余压应力及接触疲劳等性能进行对比研究。研究结果表明:与未加工试样相比,经过SURP的试样其以上各性能都明显提升,其中,当静压力为600 N时,对材料各性能增强作用效果最好,包括使其表面质量最高,显微硬度(HV0.2)可由583.4(未加工)提升至661.1(SURP),表层残余压应力从-327.8 MPa(未加工)提高到-1 437.6 MPa(SURP),并具有最长的滚动接触疲劳寿命;额定寿命(L10)、中值寿命(L50)、特征寿命(L63.2)分别为6.419×106,8.535×10和9.250×106转,分别为未加工试样相对应寿命的7.4,4.8和4.2倍。由此可知,SURP静压力为600 N对该种凸轮轴材料的疲劳性能提升作用最显著。

关键词:

表面超声滚压加工;凸轮轴材料;滚动接触疲劳寿命;滚动接触疲劳失效机理;

中图分类号:TG306 文献标志码:A

文章编号:1672-7207(2020)09-2430-12

Effect of surface ultrasonic rolling processing on rolling contact fatigue performance of camshaft material of valve train

MA Mengyang1, 2, LI Xiaoqiang1, 2, LAI Fuqiang1, 2, HU Xiongfeng1, 2, WEI Tao3, 4, QU Shengguan1, 2

(1. School of Mechanical and Automotive Engineering, South China University of Technology,Guangzhou 510640, China;

2. National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials,Guangzhou 510640, China;

3. State Key Laboratory of Engine Reliability, Weifang 261061, China;

4. Weichai Power Co. Ltd., Weifang 261061, China)

Abstract: To improve rolling contact fatigue resistance of a camshaft material C53 steel of valve mechanism, surface ultrasonic rolling processing(SURP) with different static rolling loads (400, 600, 800 and 1 000 N) was introduced to process its surface.The surface morphology,surface roughness,micro-hardness,surface residual stress and rolling contact fatigue property of the untreated samples and the surface performance samples treated by SURP with different loads were studied and compared. The results show that compared with the untreated samples, the properties of the samples treated by SURP are significantly improved. Among different static rolling loads, the properties enhancement of the samples is the best with rolling load at 600 N, e. g. the best surface quality is obtained, the microhardness HV0.2 is increased from 583.4(untreated) to 661.1(SURP), and the surface residual stress increases from -327.8 MPa (untreated) to -1437.6 MPa(SURP). Similarly,the treatment with static rolling load at 600 N can contribute to the longest contact fatigue life of the material. The specified life(L10), median life(L50), characteristic life(L63.2) are 6.419×106, 8.535×106 and 9.250×106 cycles respectively, which are 7.4, 4.8 and 4.2 times of the corresponding life of untreated samples. Hence, SURP with static rolling load at 600 N has the most effective influence on improving rolling contact fatigue performance of this camshaft material.

Key words: surface ultrasonic rolling processing; camshaft material; rolling contact fatigue life; rolling contact failure mechanism

随着现代汽车行业高速化、高功率的发展,发动机的强化程度也不断加强,配气机构的运动速度与运动零件之间的接触应力不断增加。配气凸轮轴作为配气机构的核心部件,其性能对发动机的动力性、可靠性及工作寿命有直接影响[1]。在实际工况下,在凸轮轴高速转动的同时,凸轮表面与挺柱端部循环交变的压应力作用导致凸轮表面产生裂纹,且持续作用的交变应力使凸轮表面产生裂纹扩展,最终导致凸轮主要的失效形式即接触疲劳失效,即因接触应力的反复作用而产生麻点、剥落等[2]。疲劳失效是一种典型的失效方式,其机理已经广泛运用于机械制造行业包括汽车行业中的关键零部件上,以提高其性能及使用寿命,为此,必须研究凸轮的疲劳行为及其增强机理[3]。疲劳损伤受多种因素如凸轮表面质量、润滑条件、接触副材料表面硬度、机械性能等的影响[4-7],其中,凸轮表面质量是影响其疲劳行为的最主要因素之一,为此,国内外研究者对凸轮材料的表面强化工艺如表面超声滚压加工(SURP)、喷丸、表面镀层等进行了研究[8-10]。SURP作为一种较成熟的表面强化工艺,广泛用于提高金属制件的表面性能[11-13]。张飞等[14]讨论了多种SURP参数包括静压力、振幅、进给速度等对45号钢表面性能的影响机理,并对比了不同参数SURP下材料的摩擦磨损行为。WANG等[15]将SURP运用于40Cr合金钢表面强化,发现在SURP之后材料表面粗糙度及摩擦因数明显降低,耐磨及抗疲劳性能显著提升。LAI等[16]通过研究SURP对23-8N引擎气门钢疲劳性能的影响,发现SURP引起的材料表层残余压应力提高、晶粒细化及加工硬化的综合作用可有效强化其抗磨损性能及疲劳强度。中碳钢作为一种典型高使用性能、高经济性的凸轮轴材料,受到广大发动机生产商的青睐,被大量用于制作发动机配气机构中的凸轮轴。由于传统的凸轮轴未经过特殊表面处理,在高强度交变应力下,疲劳抗性不足,大大影响了凸轮轴乃至整个发动机的使用寿命,因此,必须对凸轮材料表面进行进一步强化处理,以满足汽车行业日益增长的需求。本文作者研究SURP对配气机构凸轮轴材料显微组织及疲劳行为的影响机理,并讨论强化表面的裂纹扩展及疲劳损坏形式,最终针对凸轮轴材料给出最优的SURP工艺参数。

1 试验材料与方法

试验所用的凸轮轴材料C53钢化学组成如表1所示。原材料是直径为80 mm的挤压型棒状材料,试样是直径×高为45 mm×6 mm的圆盘,直接由棒状原材料上线切割得到。先将盘状试样放入加热温度为800 ℃的热处理炉中保温1 h,随后以水为介质进行淬火。淬火处理之后,再将试样在150 ℃下保温2 h,最后取出使其空冷至室温。热处理方案如图1所示。热处理后,材料表面硬度(HRC)为49.7±1.2,抗拉强度为716 MPa,屈服强度为431 MPa。

图1 试样热处理方案

Fig. 1 Heat treatment scheme of samples

表1 凸轮轴材料化学组成(质量分数)

Table 1 Chemical composition of camshaft material (mass fraction) %

试样经过热处理后,精磨表面去除脱碳层,再用酒精振动洗净吹干后即可用于后续的SURP及滚动接触疲劳测试。在油润滑条件下,试样在自制超声滚压平台上进行加工。该设备主要由车床部分和超声振动设备2部分组成,试样加工示意图如图2所示。

图2 SURP工艺示意图

Fig. 2 Schematic diagram of SURP treatment

在加工过程中,滚压静压力垂直于工件表面,通过控制气压,由滚动球头传递到试样表面;超声振动设备的可调振频范围为20~30 kHz,振幅范围为5~15 μm。本试验中,SURP参数如表2所示。

表2 SURP参数

Table 2 SURP parameters

试样经过SURP后,采用MARSURF-M300C粗糙度仪测量试样表面粗糙度。采用SCTMC-HV50维氏显微硬度仪对试样截面硬度分布进行测试,试验载荷为200 g,保压时间为15 s。试样滚压面及截面用体积分数为4%的硝酸酒精溶液腐蚀,采用LEICA-M165C光学显微镜对试样表面及截面微观组织进行观察。采用PROTO-LXRD X线应力分析仪检测试样表层残余压应力,采用MJP-50滚动接触疲劳试验机测试试样接触疲劳寿命,采用QUANTA 200环境扫描电子显微镜观察试样滚压表面及疲劳损伤形貌。

滚动接触疲劳试验设备如图3所示。待测试样是直径×高为45 mm×6 mm的圆盘,固定于润滑油容器底部的夹具上,其SURP表面与推力球轴承相接触。该轴承滚珠材质为GCr15钢,硬度HRC为60,数量为14个且分布均匀,直径为5.58 mm。

图3 滚动接触疲劳试验机

Fig. 3 Contact fatigue tester of rolling

试验机主轴转速为1 600 r/min,设置主轴压力为3 kN,均匀分布于每颗轴承滚珠上,并垂直于试样表面,每颗轴承滚珠施加的最大赫兹接触应力为2.19 GPa;润滑油为美孚0W-40CF;润滑油温度为80 ℃,与该种凸轮轴材料实际工作温度一致。在测试过程中,主轴载荷、主轴转动圈数、振动信号、测试时间等参数均被监测;轴承滚珠在主轴压力作用下与试样滚压加工部位滚动接触,当试样表面出现点蚀、剥落等破坏时,其产生的振动信号强度陡增;当其超过预设值时,测试机停止工作,记录主轴转动圈数,作为评判试样疲劳寿命的依据。每组滚压参数取9个试样进行疲劳测试。

2 试验结果与讨论

图4 不同滚压静压力下试样表面形貌SEM图

Fig. 4 SEM images of surface morphology of samples at different static rolling loads

2.1 表面形貌及粗糙度分析

不同超声滚压静压力下试样SEM扫描电镜表面形貌如图4所示。从图4可见:试样未加工区域机加工痕迹清晰可见;经过SURP处理后,机加工痕迹趋于平整,各试样表面质量得到明显提高。从图4(a)可见:当静压力为400 N时,滚压区域相对未加工区域明显平整,但还是可以观测到切屑加工的痕迹。从图4(b)可见:当静压力增加至600 N时,切屑加工痕迹完全去除,基本观测不到缺陷;但当静压力超过600 N时,试样表面出现新的缺陷,包括裂纹和剥落。从图4(c)和图4(d)可观察到试样表面在静压力1 kN下,与静压力为800 N相比,缺陷更严重,裂纹更长,剥落坑数量显著增多,从而得知静压力过大反而会对试样表面质量造成负面影响,产生新的缺陷,并且随着静压力增大,缺陷会更加显著。

图5所示为不同静压力下试样表面粗糙度。从图5可见:经滚压处理后,试样表面粗糙度明显降低;当静压力为600 N时,试样表面粗糙度最低,为0.06 μm;当静压力继续增大时,试样表面粗糙度也随之增大。试样表面粗糙度测试结果与试样表面微观形貌分析结果一致,这表明在一定范围内提升静压力有利于提高材料表面质量并降低粗糙度;当静压力超过600 N时,反而会对材料表面造成一定程度破坏,导致表面质量降低,粗糙度提高。陈利钦等[17]在探究SURP工艺对车轴钢表面状态的影响过程发现,粗糙度严重影响着材料的疲劳性能。

图5 不同滚压静压力下试样表面粗糙度

Fig. 5 Surface roughness of samples at different static rolling loads

2.2 微观组织及显微硬度分析

SURP的作用机理在于静载滚压与超声机械高频振动相结合对材料加工表面进行高速冲击处理,在其被冲击的位置表层发生相应的剧烈塑性变形。随着连续的联动载荷作用于不同位置的材料表面,其表面内部的组织单元不断发生塑性变形,进而使晶粒细碎化甚至达到纳米量级[18]。图6(a)至(e)所示为5组不同静压力下试样的表面金相组织,均主要为回火马氏体。从图6(a)到(e)可看到试样表面组织呈现了明显的从先细化到再长大的过程,其中未加工试样微观组织较粗长,呈“粗条状”;在400 N和600 N下,试样组织较细密;当静压力超过600 时,可观察到试样晶粒开始长大;在静压力1 000 N下,试样晶粒与未加工试样的粒径相近,但形状相对细长。

图6(f)所示为静压力为600 N时试样截面微观组织,可以看到靠近表层的晶粒呈现出明显的细化现象,并且沿着截面深度方向,细化效果逐渐减弱;在最靠近加工表面的细晶改性层中,晶粒最为细密并沿着图中黑色箭头的方向被拉长,深度约为15 μm;在次表面改性层中,超声滚压的细化作用有所减弱;但仍对晶粒有一定的细化效果,深度可达40 μm左右。张飞等[14]认为由于超声滚压加工引起的塑性变形可随着高频冲击载荷在材料表层持续作用不断渗透,靠近表层的微观组织产生滑移和位错。随着塑性变形的不断发生,滑移和位错密度将逐渐增大并出现缠结,随后晶界湮灭、重排,晶粒取向重新分布,形成新的晶界层。随着晶粒细化,单位体积内晶粒质量分数越大,使得晶粒的形变负荷分担更均匀,引起局部应力过度集中的概率降低,从而材料表层的性能提高,并延缓疲劳失效的发生。

图6 不同滚压静压力下试样金相组织

Fig. 6 Optical microstructures of samples at different static rolling loads

图7所示为超声滚压试样在不同静压力下的XRD对比情况。与未加工试样相比,当滚压力为600 N时,试样XRD峰宽化明显,且峰面积最大;当峰面积越大时,晶粒质量分数越高,显微组织细化程度越高;当静压力为800 N和1 000 N时,与静压力为400 N与600 N时相比,试样衍射峰变窄,峰面积变小,这说明表面晶粒尺寸也随着静压力增加而增大[19]。

XRD测试结果可以具体量化试样的平均晶粒粒度及位错密度,其中晶粒粒度可由Scherrer公式[20]计算得到:

式中:D为晶粒粒径;A为Scherrer常数(此处为0.89);λ为X线波长(为0.154 06 nm);α为半高峰宽;θ为布拉格衍射角。

通过计算可得:未加工试样及静压力为400,600,800与1 000 N时试样表面晶粒粒径分别为79.32,40.27,35.30,48.96和61.67 nm。

以上各组试样表面金相组织观测结果与XRD试验测试结果相互印证,说明超声滚压静压力可显著影响材料表层的微观组织,在适当范围内增加静压力对晶粒有明显的细化作用。MA等[21]指出晶粒强化可以有效提高钢的机械性能,包括强度、硬度、抗疲劳性能等。本研究中,600 N静压力可使材料晶粒最为细化,而过大的静压力反而会使晶粒变得粗大。这是因为随着静压力增大,材料表层塑性变形量也随之增大;当静压力超过一定值时,表层组织发生的应变程度更加剧烈,从而使表层组织位错密度大幅度增加;当位错密度达到临界值时,晶粒组织在亚晶界处缠结融合,最终导致晶粒粒径变大。该结论与YE等[22]在超声冲击处理对Ti-6Al-4V合金显微组织的影响研究中得出的结论一致。

图7 不同滚压静压力下试样表面X线衍射图谱

Fig. 7 X-ray diffractometer (XRD) patterns of samples at different rolling loads

图8所示为不同静压力下试样截面显微硬度分布曲线。从图8可见:未加工试样沿深度方向的显微硬度HV0.2(即保压荷载为200 N时的维氏硬度)基本没有发生变化,在583上下波动;而经SURP处理后,试样表层的显微硬度显著提升;随着静压力增大,试样表面显微硬度呈现出先升高后降低的趋势;当静压力为400,600,800和1 000 N时,试样表面显微硬度HV0.2分别为631.7,661.1,625.4和609.2;当静压力为600 N时,与其他静压力时相比,试样表面硬度提升作用最为明显,增幅为13.7%,增强范围至加工表面以下160 μm,说明该静载荷对材料表层的晶粒强化效果最好且影响范围最广。结合图6(f)分析,SURP对材料表层显微硬度具有提升作用,其原因是该工艺对材料表层显微组织具有改性与强化作用。WANG等[23]采用超声滚压工艺对不锈钢显微组织及机械性能的影响进行了研究,认为由SURP引起的塑性变形及位错可有效提高材料表层显微硬度。故可推测,刚开始时,随着静压力增大,SURP引起的塑性变形及位错对材料表层组织的细化作用逐渐显著,且渗透范围也不断加大;而当静压力超过某一范围时,过大的塑性变形量与位错密度反而会削弱SURP的细化作用(晶粒缠结融合)并阻碍强化作用的渗透,致使晶粒宽大,影响范围减小,体现在材料表层显微硬度分布上,当静压力为600,800与1 000 N时,试样表层显微硬度依次减小。

图8 不同滚压静压力下试样截面显微硬度分布

Fig. 8 Cross-sectional microhardness distribution of samples at different rolling loads

2.3 表面残余压应力分析

不同静压力下试样表面残余压应力测试结果如图9所示。从图9可见:未加工试样表面残余压应力为-173.7 MPa;随着静压力的增大,试样表面残余压应力呈现先升高后降低的趋势;当静压力为600 N时,该值达到最大为-1 437.6 MPa;而当静压力为400,800和1 000 N时,残余压应力分别为-1 242.2,-1 215.0和-1 139.8 MPa。在SURP过程中,材料表层发生不均衡的塑性变形,引起表层组织晶格畸变,从而产生残余压应力,而材料表层的残余压应力可以部分抵消工作表面所受的应力,以提高材料的磨损和疲劳抗性[24-26]。而过大的静压力不仅会使晶粒发生缠结融合,消除部分位错及不均衡塑性变形,而且会在试样表面形成微裂纹,这样,材料表面的残余压应力反而得到释放,从而导致800 N和1 000 N时试样表面残余压应力降低。所以,要使该种凸轮轴材料获得较理想的残余压应力,需将静压力控制在600 N左右[27-29]。

图9 不同滚压静压力下试样表面残余压应力

Fig. 9 Surface residual compressive stress of samples at different rolling loads

2.4 接触疲劳寿命分析

双参数Weibull分布被广泛应用于疲劳寿命分析中[30]。双参数Weibull分布函数为

式中:F(N)为失效概率;N为接触疲劳寿命;Na为特征寿命参数;β为疲劳寿命的形状参数。

图10所示为未加工及4组不同静压力下试样的疲劳寿命双参数Weibull分布曲线(每组9个试样),该拟合曲线反映了材料相对于某一疲劳寿命的失效概率,其中,K为对应曲线的斜率,反映试样的疲劳稳定性。由图10可知:当静压力为600 N时,试样疲劳寿命拟合曲线位于最右侧,表明该参数下的试样疲劳寿命整体高于其他参数下的疲劳寿命,并且该曲线的斜率K最大,表明其疲劳寿命函数的收敛性最佳,疲劳性能最稳定;静压力为400 N时的试样疲劳寿命与800 N时的疲劳寿命相近,低于600 N时试样疲劳寿命,而1 000 N时试样疲劳寿命仅高于未加工试样的试样疲劳寿命,相对于其他静压力较短;未加工试样曲线最靠左,斜率最小,说明其疲劳寿命明显比其他组试样的疲劳寿命低,且疲劳性能最不稳定。

图10 不同滚压静压力下试样接触疲劳寿命的Weibull分布曲线

Fig. 10 Weibull distribution curves of contact fatigue life of samples at different static rolling loads

基于不同试样的疲劳寿命Weibull分布曲线,得到各组试样的3种典型疲劳寿命,包括额定寿命(L10)、中值寿命(L50)、特征寿命(L63.2),如表3所示。其中,当静压力为600 N时,试样的3种典型疲劳寿命分别为6.419×106,8.535×106和9.250×106转,均比其他组试样的高,分别为未加工试样的7.4,4.8和4.2倍;随着静压力增大,SURP对材料疲劳寿命的提升作用表现出先增强后减弱的趋势,未加工试样及静压力为400 N与600 N组试样疲劳寿命逐渐增强,静压力为800 N和1 000 N时试样额定寿命(L10)、中值寿命(L50)、特征寿命(L63.2)依次降低。该变化趋势与SURP对凸轮材料表面质量、微观组织、显微硬度及残余压应力等性能影响的变化趋势一致。以上因素均对材料的疲劳寿命有所影响[31-35]。

表3 不同滚压静压力试样经典接触疲劳寿命

Table 3 Typical values of contact fatigue life of samples at different static rolling loads

2.5 接触疲劳损伤分析

图11所示为接触疲劳试验后试样表面失效损伤形貌,通过该组形貌图可分析不同滚压静压力下材料接触疲劳失效机理。从图11(a)和图11(e)可观察到未加工和静压力为1 000 N时试样主要疲劳失效形式为层离。其失效机理是在试验过程中,材料次表面受到最大的正交和剪切应力的共同作用,使次表面易萌生疲劳裂纹。随着与滚动轴承不断接触,试样疲劳裂纹延伸、扩展并相互连接,在次表面形成裂纹网,随后向试样表面继续扩展,最终导致层离失效,故在剥落坑底部可观察到多处裂纹及点蚀现象[36]。虽然未加工和静压力为1 000 N时试样的主要疲劳失效形式均为层离,但与1 000 N时试样相比,未加工试样次表面具有更多的裂纹和点蚀现象,剥落坑面积更大,周围表面也产生了较多的裂纹及浅层剥落。需注意的是,当静压力为1 000 N时,试样剥落坑底部有1处明显分层,这说明最初裂纹的萌生与扩展是在不同深度的次表面进行的,当2个次表面的裂纹继续延伸并在分层处连结交织后,最终形成了如图11(e)所示的剥落坑。由于1 000 N滚压力过大,使试样表面缺陷增多,粗糙度增大,在与轴承球体接触过程中,在凸起部位易产生应力集中。在较大的集中应力反复作用下,凸起部分从试样上分离,形成磨粒,随后,高压润滑油将磨粒挤入试样与轴承球体之间的接触区域最终形成试样、磨粒、轴承球的三体磨料磨损。该种损伤机理已被ZHANG等[37]在对17Cr2Ni2MoVNb合金钢的接触疲劳行进行研究时所验证。故可推断,由于存在较多的表面缺陷和较大的表面粗糙度,引起更多磨粒介入,对材料表面的抗接触疲劳性能造成一定程度的影响。

静压力为400 N和800 N时试样疲劳失效形貌分别如图11(b)和图11(d)所示,可知其主要的失效形式为剥落。在试样与滚动轴承持续接触过程中,润滑油在其间形成高压油波,并被迅速压入试样表面的裂纹中,在高频循环应力作用下对裂纹产生持续冲击,使表面裂纹继续扩展,然后相互交联,最终产生疲劳剥落坑。该结果与王军威等[38]在讨论45号钢剥落失效机制过程中所得出的结果相同。静压力为400 N时的试样疲劳损伤机理与800 N时的试样疲劳损伤机理基本相同,除了主要的疲劳剥落之外,在剥落坑边缘区域也出现了分层现象,并且表面也产生了裂纹及点蚀现象。与静压力为800 N时相比,试样分层现象较严重,且疲劳失效部位生成了2个大小不一的剥落坑,可理解为在试验过程中,该静压力试样表面会萌生出较多处裂纹。从疲劳行为分析,静压力400 N时对凸轮材料疲劳性能的强化作用稍强于800 N时试样的强化作用。

从图11(c)可见:静压力为600 N时试样疲劳失效形式为浅层剥落(剥落坑深度较小,裂纹形成与扩展在离接触表面更近处),并伴随着多处较显著的裂纹与点蚀坑。当静压力为600 N时,试样相较于其他参数试样的主剥落坑较浅,且剥落坑底部较平整,而剥落坑周围的裂纹与点蚀坑损伤程度更严重,说明其疲劳裂纹的形成及发展进程较为同步。结合600 N时试样疲劳寿命最长这一试验结果,不难发现在该静压力作用下,可使材料表层机械性能更优且质量更加均匀。

图11 不同滚压静压力下试样接触疲劳失效损伤形貌

Fig. 11 Surface rolling contact fatigue failure morphologies of samples at different static rolling loads

机械零件表面的接触疲劳失效形式主要包括点蚀、剥落和层离[39]。综合对5组试样疲劳失效损伤形貌分析,未加工试样与1 000 N时试样疲劳失效形式为层离,相对其他组试样失效形式较严重;静压力为400 N与800 N时试样疲劳性能较接近,主要失效形式均为剥落;静压力为600 N时试样疲劳形式较轻微。可见,SURP工艺对凸轮轴材料抗疲劳裂纹扩展性能有一定的提升作用,且将静压力控制在600 N附近时,提升作用较显著,而过大的静压力反而会削弱超声滚压对材料的增强效果。这与不同静压力下,材料的表面质量、显微组织及残余压应力等性能有关。试样表面质量越高,缺陷相对越少,表面粗糙度更低,在滚动接触过程中,不易在试样表面产生应力集中的现象,这样,试样表面材料发生脱落并形成磨粒的概率降低;且表面裂纹减少,高压润滑油直接被压入原始裂纹的机会也被降低,从而最终形成的剥落坑深度较小。当试样表层的显微组织更致密、硬度更高时,裂纹的萌生与扩展将受到阻碍,所以,剥落坑面积更小,并且不同深度裂纹大面积受到抑制,进而减少了层离现象的出现。而残余压应力可以直接抵消试样在接触过程中的正向压力,并直接影响接触疲劳裂纹发展速度及程度。若静压力越小,则试样表层材料的实际正压力越大,从而裂纹的扩展速度更快,也会延伸得更长,所以,形成的剥落坑也会更大、更深。从以上分析可得出,凸轮材料试样的疲劳损伤形貌的形成是以上多种性能的综合作用所致。

此外,经过SURP试样的剥落坑与未加工试样的剥落坑相比均较狭长,说明裂纹的扩展主要沿着垂直于滚压方向进行,而沿着滚压方向的裂纹延伸则受到抑制。SURP后试样表层显微组织沿着滚压方向排布,可推测SURP对材料表面沿滚压方向的抗疲劳性能有一定提升作用。

3 结论

1) SURP处理可有效改善该种凸轮轴材料的表面质量、细化显微组织并提高残余压应力。随着静压力增加,以上性能均逐渐增强,并在600 N时可达到最佳;但继续增大静压力,材料表面出现缺陷与裂纹,晶粒相对最细化尺寸更大,且残余压应力也降低。

2) 与未加工试样相比,经过SURP的试样接触疲劳寿命明显提高,疲劳性能更加稳定。在4组不同静压力中,当静压力为600 N时,使材料获得最长的接触疲劳及最稳定的疲劳性能,其额定寿命(L10)、中值寿命(L50)和特征寿命(L63.2)分别是未加工试样对应寿命的7.4,4.8和4.2倍。

3) 将静压力控制在600 N以下,增加静压力可有效提高该材料的疲劳性能,而当静压力超过600 N时,由于试样表面质量、表层显微组织和残余压应力等性能有所降低,会导致SURP对材料接触疲劳性能的增强作用削弱,故疲劳寿命下降。

4) SURP处理显著影响了材料接触疲劳失效机理。未加工试样与静压力为1 000 N时试样主要失效形式为层离,静压力为400 N与800 N时试样主要失效形式为剥落,600 N时主要失效形式为浅层剥落。沿滚压方向,材料表层抗疲劳性能有一定增强。

参考文献:

[1] 周霞, 唐占飞, 窦慧莉, 等. CNG 发动机凸轮表面接触疲劳失效分析[R]. 北京: 中国机械工程学会理化检验分会, 中国机械工程学会失效分析分会, 中国机械工程学会, 2009: 260-262.

ZHOU Xia, TANG Zhanfei, DOU Huili, et al. Surface contact fatigue failure analysis on the cam of CNG engine[M]. Beijing: Physical and Chemical Inspection Branch of Chinese Mechanical Engineering Society, Failure Analysis Branch of Chinese Mechanical Engineering Society. Chinese Mechanical Engineering Society, 2009: 260-262.

[2] LI Gang, QU Shengguan, PAN Yuxiang, et al. Influence of oxidation temperature and exposure time on surface and tribological properties of Ti-6Al-4V alloy after surface rolling[J]. Journal of Materials Engineering and Performance, 2017, 26(7): 3489-3499.

[3] SCIAMMARELLA C A, CHEN R J S, GALLO P, et al. Experimental evaluation of rolling contact fatigue in railroad wheels[J]. International Journal of Fatigue, 2016, 91: 158-170.

[4] CHENG Xiawei, JIANG Zhengyi, WEI Dongbin, et al. Effects of surface preparation on tribological behaviour of a ferritic stainless steel in hot rolling[J]. Wear, 2017, 376: 1804-1813.

[5] WU Shengchuan, XU Zhongwei, KANG Guozheng, et al. Probabilistic fatigue assessment for high-speed railway axles due to foreign object damages[J]. International Journal of Fatigue, 2018, 117: 90-100.

[6] ZHANG Yalong, QU Shengguan, LAI Fuqiang, et al. Effect of quenching temperature on microstructure and rolling contact fatigue behavior of 17Cr2Ni2MoVNb steel[J]. Metals, 2018, 8(9): 735.

[7] MANDAL G, TEWARY N K, GHOSH S K. Enhancement of mechanical properties in bainitic steel processed from different austenitization temperatures[J]. Steel Research International, 2018, 89(2): 1700259.

[8] UNAL O, VAROL R. Surface severe plastic deformation of AISI 304 via conventional shot peening, severe shot peening and repeening[J]. Applied Surface Science, 2015, 351: 289-295.

[9] YAO Bin, HAN Zhong, LU Ke. Dry sliding tribological properties and subsurface structure of nanostructured copper at liquid nitrogen temperature[J]. Wear, 2013, 301(1/2): 608-614.

[10] LI Gang, QU Shengguan, XIE Mingxin, et al. Effect of multi-pass ultrasonic surface rolling on the mechanical and fatigue properties of HIP Ti-6Al-4V alloy[J]. Materials, 2017, 10(2):133.

[11] 张飞,赵运才. 超声表面滚压处理对45钢摩擦学性能的影响及机理[J]. 机械工程材料, 2017, 41(8): 44-48.

ZHANG Fei, ZHAO Yuncai. Influence of ultrasonic surface rolling promotions on tribological performance of 45 steel and its mechanism[J]. Materials for Mechanical Engineering, 2017, 41(8): 44-48.

[12] WU Bo, WANG Pangpang, PYOUN Y, et al. Effect of ultrasonic nanocrystal surface modification on the fatigue behaviors of plasma-nitrided S45C steel[J]. Surface and Coatings Technology, 2012, 213: 271-277.

[13] AMANOV A, CHO I, PYUN Y. Microstructural evolution and surface properties of nanostructured Cu-based alloy by ultrasonic nanocrystal line surface modification technique[J]. Applied Surface Science, 2016, 388: 185-195.

[14] 张飞,赵运才. 超声表面滚压改善 45# 钢表层特性及疲劳性能的研究[J]. 表面技术, 2017, 46(9): 185-190.

ZHANG Fei, ZHAO Yuncai. Research on surface characteristics and fatigue properties of 45# steel by ultrasonic surface rolling[J]. Surface Technology, 2017, 46(9): 185-190.

[15] WANG Ting, WANG Dongpo, LIU Gang, et al. Investigations on the nanocrystallization of 40Cr using ultrasonic surface rolling processing[J]. Applied Surface Science, 2008, 255(5): 1824-1829.

[16] LAI Fuqiang, QU Shengguan, et al. The influence of ultrasonic surface rolling on the fatigue and wear properties of 23-8N engine valve steel[J]. International Journal of Fatigue, 2019, 125: 299-313.

[17] 陈利钦, 项彬,任学冲,等. 表面超声滚压处理工艺对高速列车车轴钢表面状态的影响[J]. 中国表面工程, 2014, 27(5): 96-101.

CHEN Lixin, XIANG Bin, REN Xuechong, et al. Influences of surface ultrasonic rolling proceedings parameters on surface contiton of axle steel used in hig speed trains[J]. China Surface Engineering, 2014, 27(5): 96-101.

[18] LIU Gang, LU Jun, LU Ke. Surface nanocrystallization of 316L stainless steel induced by ultrasonic shot peening[J]. Materials Science and Engineering: A, 2000, 286(1): 91-95.

[19] WANG Haibo, SONG Guolin, TANG Guoyi. Evolution of surface mechanical properties and microstructure of Ti6Al4V alloy induced by electropulsing-assisted ultrasonic surface rolling process[J]. Journal of Alloys and Compounds, 2016, 681: 146-156.

[20] ZHANG Yalong, QU Shengguan, LAI Fuqiang, et al. Effect of quenching temperature on microstructure and rolling contact fatigue behavior of 17Cr2Ni2MoVNb Steel[J]. Metals, 2018, 8(9): 735.

[21] MA K, WEN H, HU T, et al. Mechanical behavior and strengthening mechanisms in ultrafine grain precipitation-strengthened aluminum alloy[J]. Acta Materialia, 2014, 62: 141-155.

[22] YE Xiaxin, YE Yongda, TANG Guoji. RETRACTED: effect of electropulsing treatment and ultrasonic striking treatment on the mechanical properties and microstructure of biomedical ti-6Al-4V alloy[Z]. Journal of the Mechanical Behavior of Bimedical Materials, 2014, 40: 287-296.

[23] WANG Haibo, SONG Guolin, TANG Guoyi.Enhanced surface properties of austenitic stainless steel by electropulsing-assisted ultrasonic surface rolling process[J]. Surface and Coatings Technology, 2015, 282: 149-154.

[24] HASSANI-GANGARAJ S M, MORIDI A, GUAGLIANO M, et al. Nitriding duration reduction without sacrificing mechanical characteristics and fatigue behavior: the beneficial effect of surface nano-crystallization by prior severe shot peening[J]. Materials & Design, 2014, 55: 492-498.

[25] ROLAND T, RETRAINT D, LU K, et al. Fatigue life improvement through surface nanostructuring of stainless steel by means of surface mechanical attrition treatment[J]. Scripta Materialia, 2006, 54(11): 1949-1954.

[26] KUBIAK K, FOUVRY S, MARECHAL A M, et al. Behaviour of shot peening combined with WC–Co HVOF coating under complex fretting wear and fretting fatigue loading conditions[J]. Surface and Coatings Technology, 2006, 201(7): 4323-4328.

[27] LI Zhonglin, XU Qingyan, LIU Baicheng. Experimental investigation on recrystallization mechanism of a Ni-base single crystal superalloy[J]. Journal of Alloys and Compounds, 2016, 672: 457-469.

[28] CHEN Gouqing, YAN Jiao, TIAN Tangyong, et al. Effect of wet shot peening on Ti-6Al-4V alloy treated by ceramic beads[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(3): 690-696.

[29] GONG Sanxia, MEGUID S A. On the effect of the release of residual stresses due to near-tip microcracking[J]. International Journal of Fracture, 1991, 52(4): 257-274.

[30] ROSADO L, FORSTER N H, THOMPSON K L, et al. Rolling contact fatigue life and spall propagation of AISI M50, M50NiL, and AISI 52100.Part I:experimental results[J]. Tribology Transactions, 2009, 53(1): 29-41.

[31] 徐汝锋, 周永鑫, 杨慎亮, 等. 机械加工表面完整性影响试件疲劳性能的研究现状[J]. 航空制造技术, 2019, 62(14): 96-102.

XU Rufeng, ZHOU Yongxin, YANG Shenliang, et al. Research status of influence mechanism of surface integrity on fatigue behavior of workpieces[J]. Aeronautical Manufacturing Technology, 2019, 62(14): 96-102.

[32] WANG Xiangyu, HUANG Cuanzhen, ZOU Bin, et al. Experimental study of surface integrity and fatigue life in the face milling of Inconel 718[J]. Frontiers of Mechanical Engineering, 2018, 13(2): 243-250.

[33] SUAREZ A, VEIGA F, DE LACALLE L N L, et al. Effects of ultrasonics-assisted face milling on surface integrity and fatigue life of Ni-Alloy 718[J]. Journal of Materials Engineering and Performance, 2016, 25(11): 5076-5086.

[34] CHOI Y. Influence of rake angle on surface integrity and fatigue performance of machined surfaces[J]. International Journal of Fatigue, 2017, 94: 81-88.

[35] LIU Chengsong, LIU Daoxin, ZHANG Xiaohua, et al. Fretting fatigue characteristics of Ti-6Al-4V alloy with a gradient nanostructured surface layer induced by ultrasonic surface rolling process[J]. International Journal of Fatigue, 2019, 125: 249-260.

[36] ZHANG Xiancheng, XU Binshi, XUAN Fuzhen, et al. Failure mode and fatigue mechanism of laser-remelted plasma-sprayed Ni alloy coatings in rolling contact[J]. Surface and Coatings Technology, 2011, 205(10): 3119-3127.

[37] ZHANG Yalin, LAI Fuqiang, QU Shengguan, et al. Effect of ultrasonic surface rolling on microstructure and rolling contact fatigue behavior of 17Cr2Ni2MoVNb steel[J]. Surface and Coatings Technology, 2019, 366: 321-330.

[38] 王军威, 李国禄, 王海斗, 等. 氮碳共渗 45 钢的滚动接触疲劳失效机理[J]. 材料热处理学报, 2012, 33(10): 124-129.

WANG Junwei, LI Guolu, WANG Haidou, et al. Rolling contact fatigue mechanism of nitrocarburized 45 steel[J]. Transactions of Materials and Heat Treatment, 2012, 33(10): 124-129.

[39] OLVER A V. The mechanism of rolling contact fatigue: an update[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2005, 219(5): 313-330.

(编辑 陈灿华)

收稿日期: 2020 -01 -07; 修回日期: 2020 -03 -28

基金项目(Foundation item):内燃机可靠性国家重点实验室开放基金资助项目(skler-201811);广州市科技项目(201807010075);广东省科技项目(2018B090905002) (Project(skler-201811) supported by State Key Laboratory of Engine Reliability; Project(201807010075) supported by the Science & Technology of Guangzhou; Project(2018B090905002) supported by the Science & Technology Project of Guangdong Province)

通信作者:李小强,博士,教授,从事金属材料制备与成形研究;E-mail:lixq@scut.edu.cn

摘要:为提高某型号发动机配气机构中凸轮材料C53钢的滚动接触疲劳性能,对材料表面进行不同静压力(分别为400,600,800和1 000 N)的表面超声滚压加工(SURP),并分别对加工前后材料的表面形貌、表面粗糙度、显微硬度、表面残余压应力及接触疲劳等性能进行对比研究。研究结果表明:与未加工试样相比,经过SURP的试样其以上各性能都明显提升,其中,当静压力为600 N时,对材料各性能增强作用效果最好,包括使其表面质量最高,显微硬度(HV0.2)可由583.4(未加工)提升至661.1(SURP),表层残余压应力从-327.8 MPa(未加工)提高到-1 437.6 MPa(SURP),并具有最长的滚动接触疲劳寿命;额定寿命(L10)、中值寿命(L50)、特征寿命(L63.2)分别为6.419×106,8.535×10和9.250×106转,分别为未加工试样相对应寿命的7.4,4.8和4.2倍。由此可知,SURP静压力为600 N对该种凸轮轴材料的疲劳性能提升作用最显著。

[11] 张飞,赵运才. 超声表面滚压处理对45钢摩擦学性能的影响及机理[J]. 机械工程材料, 2017, 41(8): 44-48.

[14] 张飞,赵运才. 超声表面滚压改善 45# 钢表层特性及疲劳性能的研究[J]. 表面技术, 2017, 46(9): 185-190.

[17] 陈利钦, 项彬,任学冲,等. 表面超声滚压处理工艺对高速列车车轴钢表面状态的影响[J]. 中国表面工程, 2014, 27(5): 96-101.

[31] 徐汝锋, 周永鑫, 杨慎亮, 等. 机械加工表面完整性影响试件疲劳性能的研究现状[J]. 航空制造技术, 2019, 62(14): 96-102.

[38] 王军威, 李国禄, 王海斗, 等. 氮碳共渗 45 钢的滚动接触疲劳失效机理[J]. 材料热处理学报, 2012, 33(10): 124-129.