DOI: 10.11817/j.issn.1672-7207.2020.09.010

滑移装载机行走液压系统功率特性分析

陈晋市1, 2,霍东阳1,刘思远1,魏星3,张志伟1

(1. 吉林大学 机械与航空航天工程学院,吉林 长春,130022;

2. 吉林大学 汽车仿真与控制国家重点实验室,吉林 长春,130022;

3. 长春职业技术学院 职业基础部,吉林 长春,130033)

摘 要:

机发动机与液压系统动态功率匹配的合理性,研究整车行走液压系统的功率特性,以某型号滑移装载机为例,分析其行走液压系统原理,建立整车的功率分析理论模型;运用AMESim软件与Virtual Lab Motion多体动力学软件建立整车的多物理场耦合仿真模型,分析典型工况下滑移装载机行走液压系统的功率特性,并通过实验验证仿真模型的准确性。研究结果表明:随着转向半径的减小,滑移装载机行走系统输出功率逐渐增大;滑移装载机直线行驶时,行走系统消耗功率较小;单边转向时,转向内侧车轮会产生寄生功率;双边转向时,行走系统消耗功率接近发动机额定功率。

关键词:

中图分类号:TH243 文献标志码:A

文章编号:1672-7207(2020)09-2451-09

Analysis of power characteristics of traveling hydraulic system of skid-steer loader

CHEN Jinshi1, 2, HUO Dongyang1, LIU Siyuan1, WEI Xing3, ZHANG Zhiwei1

(1. School of Mechanical and Aerospace Engineering, Jilin University, Changchun 130022, China;

2. State Key Laboratory of Automotive Simulation and Control, Jilin University, Changchun 130022, China;

3. Vocational Foundation Department, Changchun Vocational Institute of Technology, Changchun 130033, China)

Abstract: To improve the rationality of dynamic power matching between skid-steer loader engine and hydraulic system, the power characteristics of the traveling hydraulic system of skid-steer loader were studied, and taking a certain model of skid-steer loader as an example, the theoretical model of power characteristics was established. AMESim software and Virtual Lab Motion multi-body dynamics software were used to establish the corresponding joint simulation model, and the power characteristics of the traveling hydraulic system of the skid-steer loader under typical working conditions were simulated and analyzed. The accuracy of the simulation model was verified through experiments. The results show that with the decrease of steering radius, the output power of the traveling system of skid-steer loader increases gradually; the traveling system consumes less power when skid-steer loader runs straight; there is parasitic power in the inner steering wheel when the vehicle is of unilateral steering; the power consumption of the traveling system is larger when the vehicle is of bilateral steering.

Key words: skid-steer loader; power characteristics; traveling system; co-simulation; experimental verification

近年来,在我国基础设施建设不断完善,许多公路、场馆进入维护阶段的背景下,小型工程机械发展迅速。滑移装载机凭借其结构紧凑、作业灵活、可挂接各种工作装置以适应不同的作业条件等优势,越来越受到市场的青睐[1]。目前,国外机型的滑移装载机在性能、油耗等方面普遍比国内机型的优,占领着更大的市场份额。究其原因,是国内厂商在对滑移装载机进行设计时,通常只考虑整车的静态参数指标,而忽略了整车的动态性能[2],导致国内机型的滑移装载机发动机与液压系统的功率匹配合理性较差,单位功率的燃油消耗明显比国外同等吨位机型的高,缺乏市场竞争力。现阶段,国外工程机械的研究已比较成熟,研发重点大多集中在整机的能量分配以及功率匹配控制上,其目的主要是提高整车的能量利用率,减少油耗。KIM等[3]基于Matlab /Simulink建立了轮式装载机多体动力学模型,分析了典型工况下整机的动态能量流动特性;LEE等[4]研究了混合动力挖掘机的系统配置及功率控制策略,显著改善了系统效率;CUI等[5-6]基于发动机最大功率输出和最小油耗的匹配原则,研究了发动机与液力变矩器的协作特性,实现了液力-机械的最佳匹配。在国内工程机械行业,李侃等[7]分析了重型平板车运行过程中的功率分配,提出了实现发动机和传动系统同外部负载之间保持合理匹配的控制方法及整车的节能控制规律;姜友山等[8]采用扭矩匹配法,利用发动机转速控制实现了全液压推土机发动机与液压泵的合理匹配;杨世平等[9]针对液压挖掘机作业过程中的高能耗问题,提出了发动机与动力液压系统功率匹配节能控制策略以及实现该策略的模糊控制算法。可以看出,随着工程机械行业的不断发展,整机的节能与低排放性能越来越受到重视,分析整机的功率特性直接关系着发动机与液压系统功率匹配控制策略的制定,对提高发动机的动力性和燃油经济性具有重要意义[10-13]。然而,现有的功率匹配研究大多基于发动机、液压泵的输出特性,并未考虑整车的外部负载。因此,本文作者以滑移装载机为研究对象,基于行走运动学、动力学理论模型分析整机的功率特性,并建立相应的多物理场联合仿真模型,模拟整机行驶过程中的轮地负载特性,采用理论分析、动态仿真和实验验证相结合的方法,分析典型工况下滑移装载机行走液压系统的动态功率特性,为今后整机发动机与液压系统的功率匹配优化提供可靠依据。

1 行走液压系统原理

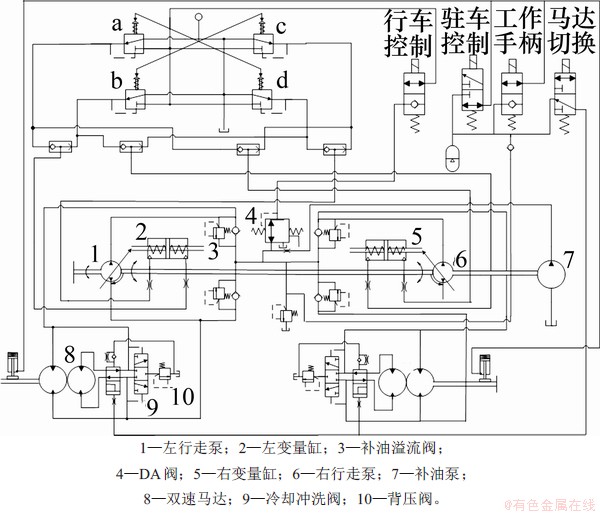

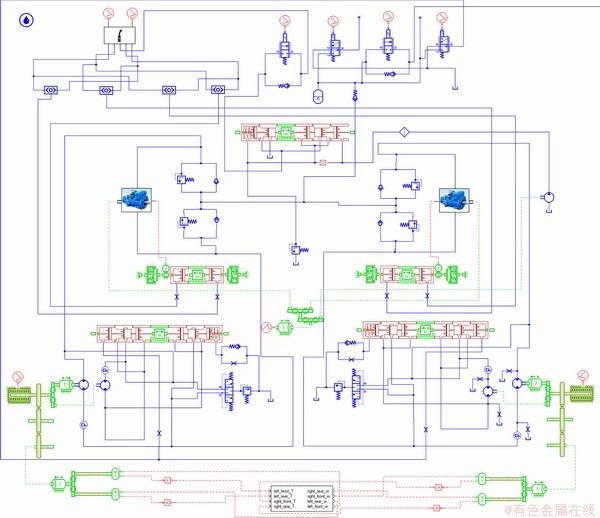

某型号滑移装载机静压驱动系统原理如图1所示。左右行走变量泵1和6为同轴串联式变量柱塞泵,通过行走先导阀a,b,c和d控制变量缸2和5的伸缩进而控制变量泵的排量,实现滑移装载机的前进、后退、转向和停车。

图1 滑移装载机液压驱动原理

Fig. 1 Hydraulic driving principle of skid-steer loader

滑移装载机行驶过程中,行走液压系统主要负责整车的行走控制、驻车制动、双速马达切换以及补油。其中,双速马达切换指的是针对不同路面状态,滑移装载机左、右两侧行走马达具有不同排量的工作状态:当整车在复杂路面行驶时,马达8切换至大排量状态,此时行走马达转速较低,输出扭矩较大;当整车在平坦路面行驶时,马达8切换至小排量状态,此时行走马达转速较高,输出扭矩较小。

补油系统主要由补油泵7、DA阀4、单向补油溢流阀3组成,其功能除了向行走液压系统低压侧补油、为控制油路提供恒定压力的控制油外,还能根据发动机的实时转速,调节行走变量泵的排量,实现发动机与外负载的匹配控制。

2 行走系统功率理论分析

为了建立整车的行走液压系统功率分析理论模型,首先应作如下假设:车辆在均匀、平整、硬质地面上行驶;忽略离心力的影响;每个车轮所受的径向载荷相同;只考虑车辆静止时轮胎的径向变形。

2.1 行走系统运动学

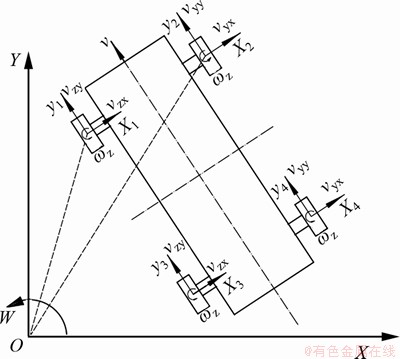

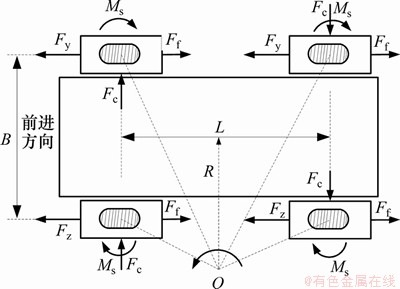

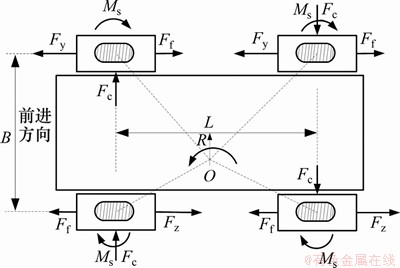

滑移装载机行驶过程中运动学示意图如图2所示,其轮胎的运动包括:1) 沿整车前进方向的滑转或滑移;2) 沿垂直于前进方向的侧向滑动;3) 绕自身接地面积中心点

图2 滑移装载机运动学分析

Fig. 2 Kinematics analysis of skid-steer loader

1) 当滑移装载机直线行驶时,车轮只有沿整车前进方向的滑转或滑移,此时车轮速度为

2) 当滑移装载机转向行驶时,若轮胎侧向力

3) 当滑移装载机转向行驶时,若轮胎侧向力

其中:

2.2 行走系统动力学

在滑移装载机行驶过程中,整车的受力平衡方程为[14]

其中:

当滑移装载机直线行驶时,在滚动阻力的作用下,左、右两侧车轮的驱动力为

其中:

当滑移装载机转向行驶时,整车的转向阻力矩由轮胎摩擦偏转产生的偏转阻力矩

其中:

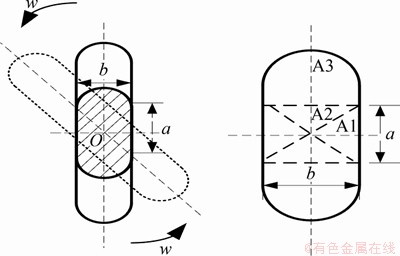

利用印迹法测定滑移装载机行驶过程中轮胎的接地形状如图3所示[16-17],其中右侧图为左侧图阴影部分的放大图。当转向行驶时,轮胎接地面上任一点的摩擦偏转阻力矩为

简化为

式中:

图3 轮胎接地形状示意图

Fig. 3 Schematic diagram of tire grounding shape

转向行驶时,轮胎侧向力

简化得

式中:

其中:

图4 大半径转向时整车受力分析

Fig. 4 Force analysis of skid-steer loader during large radius steering

当滑移装载机处于小半径转向工况(

此时,滑移装载机受力如图5所示,右侧车轮驱动力向前,滚动阻力向后,而左侧车轮受力相反。此时,滑移装载机左、右两侧轮胎驱动力分别为

图5 小半径转向整车受力分析

Fig. 5 Force analysis of skid-steer loader during small radius steering

由式(11)和(13)可以看出:滑移装载机转向行驶过程中,随着转向半径的减小,转向阻力系数不断增大,即整车的转向阻力不断增大。

2.3 轮胎驱动功率

根据行走系统运动学、动力学理论分析可以得出,当滑移装载机直线行驶时,左、右两侧车轮的驱动功率为

式中:

当整车大半径左转向时,左、右两侧车轮的驱动功率为

当整车小半径左转向时,左、右两侧车轮的驱动功率为

由式(16)和(17)可以看出:小半径转向工况下,滑移装载机内外侧车轮驱动功率始终为正,且随着转向半径的减小,驱动功率增大;大半径转向工况下,滑移装载机外侧车轮驱动功率为正,内侧车轮驱动功率与整车滚动阻力系数

3 仿真分析与实验研究

3.1 仿真分析

滑移装载机行走系统由发动机、静压驱动系统、液压控制系统、行走机构和行走负载5部分组成,是涉及液压、控制、轮胎地面力学等的多物理场耦合系统,单纯的多体动力学模型或AMESim模型不能准确描述整车实际的功率流动过程[18-19]。因此,本文利用Virtual Lab Motion多体动力学软件与AMESim软件进行联合仿真,将滑移装载机液压控制系统与行走机构联系起来,准确模拟整车行驶过程中的功率特性。联合仿真时,整车的行走液压系统联合仿真模型如图6所示。

在对行走液压系统AMESim仿真模型中各元件参数进行设置时,主要依据滑移装载机行走系统实际结构及工况值进行设定,充分保证模型的准确性。对滑移装载机进行多体动力学建模时,主要考虑整车质量和重心位置,根据实际尺寸、材料对整车进行建模,同时,将内部的发动机、液压件等全部考虑设定为集中载荷,保证整机质量及重心位置的准确性。

图6 行走系统联合仿真模型

Fig. 6 Traveling system model in co-simulation

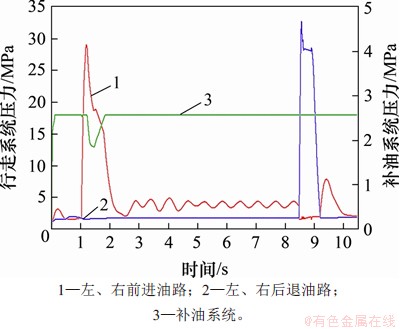

仿真模拟滑移装载机直线行驶工况,仿真条件为滑移装载机带载1.2 t、发动机处于额定转速状态(2 400 r/min),前进先导阀输入阶跃信号,变量泵的排量快速达到最大,保持一段时间后,先导阀位移阶跃为0,模拟整车的启动、匀速直线行驶、制动全过程,仿真曲线如图7所示。

图7 直线行驶系统压力仿真曲线

Fig. 7 Pressure simulation curve of straight driving

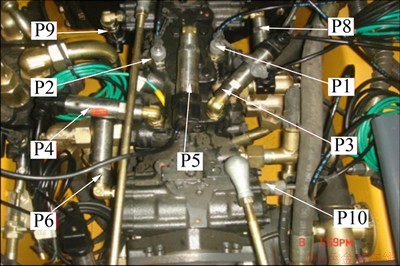

3.2 实验研究

根据滑移装载机行走液压系统的实际情况,安装压力传感器,以测量闭式行走液压系统中各点的压力信号。测点包括左右两侧变量泵压力油进出口、左右两侧行走泵变量控制油缸、补油泵出口。实验样车测点布局如图8所示,其中:P1为右侧行走变量泵前进油路压力测点,P2为右侧行走变量泵后退油路压力测点,P3为左侧行走变量泵后退油路压力测点,P4为左侧行走变量泵前进油路压力测点,P5为补油泵出口压力测点,P6为左侧行走变量泵前进油路变量活塞控制压力测点,P8为右侧行走变量泵前进油路变量活塞控制压力测点,P9为右侧行走变量泵后退油路变量活塞控制压力测点,P10为左侧行走变量泵后退油路变量活塞控制压力测点。实验结果如图9所示。

仿真与实验结果对比如表1所示。从表1可以看出:仿真与实验的直线行驶工况,具有很高的相似性,但在具体的数值上有一定差异:实验过程中系统启动压力峰值和前进、后退油路压差均比仿真结果的低。主要原因是目前工程机械行业轮胎缺乏国家标准,没有必要的出厂试验,导致仿真中涉及的轮胎纵向刚度、侧偏刚度等参数参考汽车行业相关数据与实际情况存在差异。

总的来说,仿真过程完整复现了实验的直线行驶工况,仿真结果与实验结果具有高度一致性,仿真模型准确可靠。

图8 行走液压系统传感器安装布置图

Fig. 8 Sensor installation of traveling hydraulic system

图9 直线行驶行走系统压力实验曲线

Fig. 9 Traveling system pressure experimental curve of straight driving

表1 直线行驶工况下仿真与实验结果对比

Table 1 Comparison of simulation and experimental results of straight driving

4 功率特性分析

4.1 直线行驶

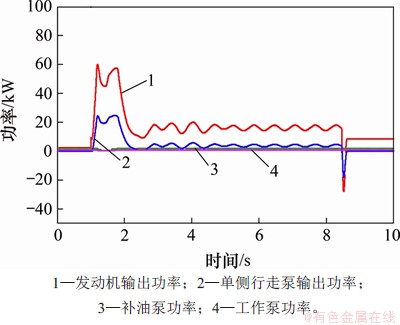

仿真模拟滑移装载机直线行驶时整车的功率特性,仿真条件同上,仿真曲线如图10所示。

由图10可以看出:滑移装载机启动阶段,发动机达到额定功率输出58 kW,单侧行走变量泵的最大功率为24.4 kW;匀速行驶阶段,发动机平均输出功率远小于其额定功率,为16.8 kW,左、右两侧行走系统平均输出功率为4.16 kW,补油系统的输出功率1.83 kW,工作系统输出功率为0.62 kW;制动阶段,发动机受行走变量泵的拖动作用反向旋转,导致发动机与变量泵输出功率为负值。

图10 直线行驶液压系统功率特性

Fig. 10 Power characteristics of traveling hydraulic system for straight driving

4.2 单边转向

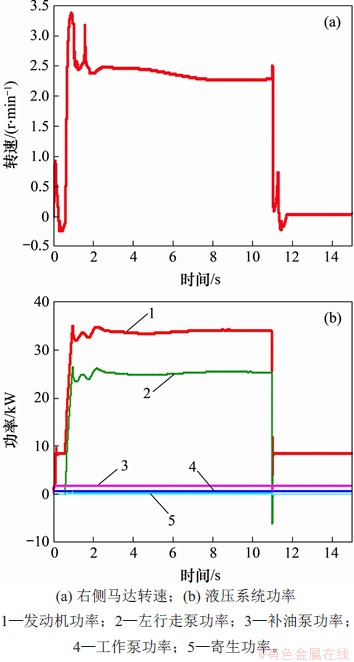

仿真模拟滑移装载机单边转向时整车的功率特性,仿真条件为滑移装载机空载,发动机处于额定转速状态(2 400 r/min),仿真曲线如图11所示,发动机稳定输出功率33.5 kW,外侧行走变量泵输出功率25.2 kW,补油系统输出功率1.83 kW,工作系统输出功率0.6 kW,寄生功率为0.25 kW。

图11 单边转向行走液压系统特性

Fig. 11 Traveling hydraulic system characteristics of unilateral steering

由图11(a)可以看出:当滑移装载机单边转向时,转向内侧车轮马达存在泄露,有向前滚动的过程,此时内侧车轮变量泵受内侧马达的拖动作用,会产生高压油液和相应的少量流量,出现柱塞泵的“泵-马达”工况,同时产生寄生功率。寄生功率产生的原因为:单边转向工况下,滑移装载机内外侧车轮转向半径不同,外侧车轮转向半径大,滑转率为正,能够为整车转向提供驱动力;而内侧车轮转向半径小,滑转率为负,在转向过程中会产生一定制动力,制动力与车轮中心速度的乘积即为寄生功率。

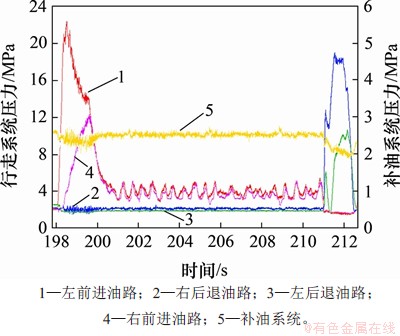

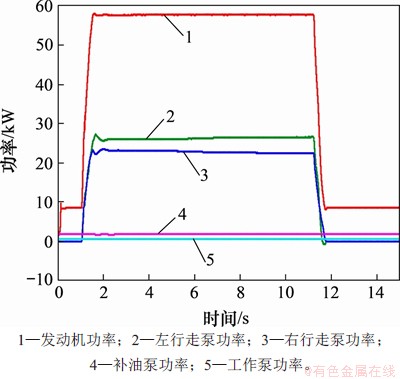

4.3 双边转向

仿真模拟滑移装载机双边转向时整车的功率特性,仿真条件为滑移装载机空载,发动机处于额定转速状态,仿真曲线如图12所示。

由图12可以看出:滑移装载机双边转向时,发动机达到额定功率输出58 kW;左侧行走变量泵输出功率为26 kW,右侧行走变量泵输出功率为23 kW,左右行走变量泵的压差比较稳定,补油系统输出功率为1.83 kW,工作泵输出功率为0.62 kW。可以看出,在滑移装载机匀速双边转向过程中,内外侧车轮所克服的转向阻力并不相同,这是由于为了获得空载、满载不同工况下整车良好的行驶性能,通常滑移装载机的重心设置与形心并不重合,导致转向过程中存在离心力。

图12 双边转向行走液压系统特性

Fig. 12 Traveling hydraulic system characteristics of bilateral steering

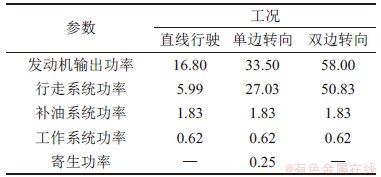

综合以上分析,典型工况下某型号滑移装载机功率分配如表2所示。从表2可以看出:在典型工况下,滑移装载机行走液压系统的输出功率随着转向半径的减小逐渐增大,即行走系统需要克服的转向阻力逐渐增大;在单边转向工况下,转向内侧车轮制动,拖动内侧车轮变量泵产生高压油液和相应的少量流量,同时产生一定的寄生功率,这与理论分析结果一致。

表2 典型工况下行走液压系统输出功率

Table 2 Output power of traveling hydraulic system under typical working conditions kW

5 结论

1) 建立了滑移装载机行走系统功率特性理论模型,理论分析结果表明:滑移装载机驱动功率随着转向半径的减小逐渐增大;大半径转向工况下,转向内侧车轮会产生寄生功率。

2) 利用AMESim软件和Virtual Lab Motion多体动力学软件建立了滑移装载机机液联合仿真模型,仿真结果与实验结果的相似性验证了模型的正确性。

3) 通过采集典型工况下的仿真数据,分析了滑移装载机的功率分配以及行走液压系统的功率特性,为今后滑移装载机发动机与液压系统的功率匹配优化提供了理论与数据支撑。

参考文献:

[1] 刘伟. 滑移转向装载机的应用与发展[J]. 建筑机械化, 2011, 32(9): 20-23.

LIU Wei. Application and development of skid-steer loader[J]. Construction Mechanization, 2011, 32(9): 20-23.

[2] 张永翔. 滑移装载机液压系统功率动态分析[D]. 长春: 吉林大学机械与航空航天工程学院, 2014: 1-2.

ZHANG Yongxiang. Dynamic analysis on power of skid steer loader hydraulic system[D]. Changchun: Jilin University. School of Mechanical Aerospace Engineering, 2014: 1-2.

[3] KIM H, OH K, KO K, et al. Modeling, validation and energy flow analysis of a wheel loader[J]. Journal of Mechanical Science and Technology, 2016, 30(2): 603-610.

[4] LEE H J, SUL S K, KWAK S Y, et al. System configuration and control strategy for compound type hybrid excavator with ultra capacitor[C]// The 2010 International Power Electronics Conference-ECCE ASIA, Sapporo, 2010: 820-826.

[5] CUI Hongwei, WEI Wei, YAN Qingdong. Software development of steady numerical computational method of matching between hydrodynamic torque converter and engine[J]. Advanced Materials Research, 2011, 199/200: 323-328.

[6] SUN Wei, MA Bing, MA Jin, et al. Dynamic matching analysis of engine and torque converter in tracked coach car[J]. Advanced Materials Research, 2014, 945/946/947/948/949: 314-318.

[7] 李侃, 赵静一. 重型平板车液压系统与发动机功率匹配研究[J]. 中国机械工程, 2009, 20(6): 745-749.

LI Kan, ZHAO Jingyi. Research on hydraulic system and engine power matching for heavy transporter[J]. China Mechanical Engineering, 2009, 20(6): 745-749.

[8] 姜友山, 邹广德, 徐刚, 等. 全液压推土机发动机与液压泵匹配研究[J]. 建筑机械化, 2009, 30(12): 6, 49-52.

JIANG Youshan, ZOU Guangde, XU Gang, et al. Matching research of engine and hydraulic pump of full-hydraulic bulldozer[J]. Construction Mechanization, 2009, 30(12): 6, 49-52.

[9] 杨世平, 余浩, 刘金刚, 等. 液压挖掘机动力系统功率匹配及其节能控制[J]. 机械工程学报, 2014, 50(5): 152-160.

YANG Shiping, YU Hao, LIU Jingang, et al. Research on power matching and energy saving control of power system in hydraulic excavator[J]. Journal of Mechanical Engineering, 2014, 50(5): 152-160.

[10] 王海飞, 姚树新, 孔燕, 等. ZL50装载机液压机械复合传动节能系统仿真研究[J]. 西安建筑科技大学学报(自然科学版), 2015, 47(1): 141-146.

WANG Haifei, YAO Shuxin, KONG Yan, et al. Simulative research on hydraulic mechanical composite transmission energysaving system for ZL50 loader[J]. Journal of Xi'an University of Architecture & Technology(Natural Science Edition), 2015, 47(1): 141-146.

[11] 张志文, 赵丁选, 李天宇, 等. 基于自动变速的混合动力装载机控制策略[J]. 东北大学学报(自然科学版), 2015, 36(4): 532-536.

ZHANG Zhiwen, ZHAO Dingxuan, LI Tianyu, et al. Control strategy based on automatic transmission for hybrid loader[J]. Journal of Northeastern University (Natural Science), 2015, 36(4): 532-536.

[12] 刘荣华. 液压挖掘机功率匹配控制系统研究[J]. 机床与液压, 2015, 43(10): 111-115.

LIU Ronghua. Research on the power matching control system for the hydraulic excavators[J]. Machine Tool & Hydraulics, 2015, 43(10): 111-115.

[13] 左德龙, 尹文庆, 胡飞, 等. 发动机与静液压传动的匹配与仿真[J]. 机械传动, 2010, 34(3): 64-67.

ZUO Delong, YIN Wenqing, HU Fei, et al. Match and simulation of engine and HST[J]. Journal of Mechanical Transmission, 2010, 34(3): 64-67.

[14] 范永超, 柳波, 刘相, 等. 滑移装载机原地转向动力学分析[J]. 机床与液压, 2015, 43(8): 65-67.

FAN Yongchao, LIU Bo, LIU Xiang, et al. Dynamics analysis of pivot turning of skid-steer lorder[J]. Machine Tool & Hydraulics, 2015, 43(8): 65-67.

[15] 郭亚朝, 黄海东. 轮胎式滑移装载机转向阻力矩分析[J]. 矿山机械, 2012, 40(8): 36-39.

GUO Yachao, HUANG Haidong. Analysis on steering resistance torque of wheeled skid loader[J]. Mining & Processing Equipment, 2012, 40(8): 36-39.

[16] FAUROUX J C, VASLIN P. Modeling, experimenting, and improving skid steering on a 6 × 6 all-terrain mobile platform[J]. Journal of Field Robotics, 2010, 27(2): 107-126.

[17] FLIPPO D F, MILLER D P. Turning efficiency prediction for skid steering via single wheel testing[J]. Journal of Terramechanics, 2014, 52: 23-29.

[18] SUNG H P, KHAIRUL A, YOUNG M J, et al. Modeling and simulation of hydraulic system for a wheel loader using AMESim[C]// 2009 ICCAS-SICE. Fukuoka, 2009: 2991-2996.

[19] LIU Cui, TANG Zhiyong, ZHAO Xiaobao, et al. The modeling and simulation study of hydraulic intelligent power system based on AMESim[C]// Proceedings of 2014 IEEE Chinese Guidance, Navigation and Control Conference. Yantai, China: IEEE, 2014: 1530-1533.

(编辑 杨幼平)

收稿日期: 2019 -11 -14; 修回日期: 2019 -12 -28

基金项目(Foundation item):国家自然科学基金资助项目(51705189) (Project(51705189) supported by the National Natural Science Foundation of China)

通信作者:陈晋市,博士(后),副教授,从事流体传动与控制研究;E-mail:spreading@jlu.edu.cn

摘要:为提高滑移装载机发动机与液压系统动态功率匹配的合理性,研究整车行走液压系统的功率特性,以某型号滑移装载机为例,分析其行走液压系统原理,建立整车的功率分析理论模型;运用AMESim软件与Virtual Lab Motion多体动力学软件建立整车的多物理场耦合仿真模型,分析典型工况下滑移装载机行走液压系统的功率特性,并通过实验验证仿真模型的准确性。研究结果表明:随着转向半径的减小,滑移装载机行走系统输出功率逐渐增大;滑移装载机直线行驶时,行走系统消耗功率较小;单边转向时,转向内侧车轮会产生寄生功率;双边转向时,行走系统消耗功率接近发动机额定功率。

[1] 刘伟. 滑移转向装载机的应用与发展[J]. 建筑机械化, 2011, 32(9): 20-23.

[2] 张永翔. 滑移装载机液压系统功率动态分析[D]. 长春: 吉林大学机械与航空航天工程学院, 2014: 1-2.

[7] 李侃, 赵静一. 重型平板车液压系统与发动机功率匹配研究[J]. 中国机械工程, 2009, 20(6): 745-749.

[8] 姜友山, 邹广德, 徐刚, 等. 全液压推土机发动机与液压泵匹配研究[J]. 建筑机械化, 2009, 30(12): 6, 49-52.

[9] 杨世平, 余浩, 刘金刚, 等. 液压挖掘机动力系统功率匹配及其节能控制[J]. 机械工程学报, 2014, 50(5): 152-160.

[10] 王海飞, 姚树新, 孔燕, 等. ZL50装载机液压机械复合传动节能系统仿真研究[J]. 西安建筑科技大学学报(自然科学版), 2015, 47(1): 141-146.

[11] 张志文, 赵丁选, 李天宇, 等. 基于自动变速的混合动力装载机控制策略[J]. 东北大学学报(自然科学版), 2015, 36(4): 532-536.

[12] 刘荣华. 液压挖掘机功率匹配控制系统研究[J]. 机床与液压, 2015, 43(10): 111-115.

[13] 左德龙, 尹文庆, 胡飞, 等. 发动机与静液压传动的匹配与仿真[J]. 机械传动, 2010, 34(3): 64-67.

[14] 范永超, 柳波, 刘相, 等. 滑移装载机原地转向动力学分析[J]. 机床与液压, 2015, 43(8): 65-67.

[15] 郭亚朝, 黄海东. 轮胎式滑移装载机转向阻力矩分析[J]. 矿山机械, 2012, 40(8): 36-39.