网络首发时间: 2013-12-27 09:55

草酸盐沉淀法回收钕铁硼废料中稀土元素的研究

北京工业大学材料科学与工程学院

摘 要:

钕铁硼因其优异的磁性能而得到广泛的应用, 在生产加工过程中会产生40%左右的废料, 其中氧化严重的废料需用化学方法来回收价格高昂的稀土元素。利用稀土草酸盐和草酸亚铁在水中溶解度的巨大差异, 向钕铁硼废料酸溶液中滴加草酸直接得到稀土草酸盐, 使稀土元素和杂质元素分离。通过研究草酸的用量、溶液的p H值及反应温度对草酸盐沉淀实验结果的影响, 得到的产物通过热重分析 (TGA) 研究其分解过程, 确定其完全分解的条件。最后用X射线衍射仪 (XRD) 检测产物的物相, 用X射线荧光光谱仪 (XRF) 分析产物的元素种类及含量。实验结果表明, 在80℃, p H 1.5~2.0, 草酸用量比1.5, 沉淀效果最佳, 得到的稀土草酸盐经过烘干在800℃下灼烧得到混合稀土氧化物, Nd和Pr的混合稀土氧化物达99.27%。在钕铁硼废料的回收中应用草酸盐沉淀法可以高效地分离稀土元素和铁元素, 提高废料的回收利用率, 促进资源循环。

关键词:

中图分类号: TF845

作者简介:尹小文 (1989-) , 男, 江西永新人, 硕士研究生, 研究方向:稀土回收;E-mail:yinxw12@163.com;;刘敏, 副教授;电话:010-67392947;E-mail:lm@bjut.edu.cn;

收稿日期:2013-12-05

基金:国家科技部高技术研究发展计划 (863计划) 项目 (2012AA063201) 资助;

Recycle Rare Earth Elements from NdFeB Waste with Oxalate Precipitation Method

Yin Xiaowen Liu Min Lai Weihong Dong Chuanbo Yue Ming Suo Hongli

College of Materials Science and Engineering, Beijing University of Technology

Abstract:

Nd Fe B is widely used in various fields owing to its excellent magnetic properties. It would produce about 40% waste in the production process of Nd Fe B. The rare earth elements were extracted from the heavily oxidized Nd Fe B waste. Based on the huge difference in solubility between rare earth ( RE) oxalates and ferrous oxalate, RE and impurity elements were separated and the RE oxalates were obtained by dropping oxalic acid into the solution of Nd Fe B waste. The effects of reaction temperature, p H value and the amount of oxalic acid on the experimental results were studied. Thermal gravimetric analysis ( TGA) was used to analyze the process and condition of RE oxalate decomposition. The phases and the element content were detected by X-ray diffraction ( XRD) and X-ray fluorescence ( XRF) , respectively. The results indicated that RE oxalates were well precipitated at 80 ℃ with the p H value of 1. 5 ~ 2. 0, and the ratio of oxalic acid of 1. 5. The mixed RE oxides with a high content of 99. 27% were obtained by decomposing the precipitated RE oxalates at 800 ℃ for 1 h after drying. Thus, this method could efficiently separate the rare earth elements and iron, promoting recycling the waste.

Keyword:

oxalate precipitation; RE recycling; NdFeB waste;

Received: 2013-12-05

钕铁硼自发现以来, 因其良好的磁性能而被广泛应用, 现主要用于电机, 音响传感器及核磁共振仪等[1]。钕铁硼的生产总量在逐年增加, 2011年国内烧结钕铁硼产量达到8.3万吨。在烧结钕铁硼生产加工过程中, 都会产生一定量的废料[2,3,4]。根据肖荣晖[5]的研究结果, 机加工工序产生的废料最多, 大约为35%, 其他各工序则产生约1%左右的废料, 而全程产生的废料比为40%左右。这些废料中所含的物质有很大一部分为Nd和Pr, 稀土元素可用于生产稀土发光材料、储氢材料、催化材料等。所以, 从钕铁硼废料中回收稀土元素对促进稀土资源循环利用有十分重要的意义。

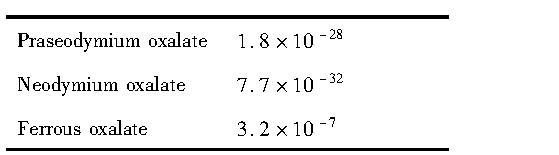

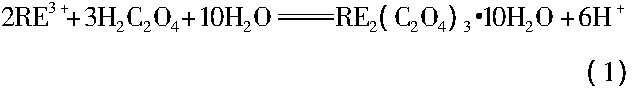

目前, 已有关于从钕铁硼废料中回收稀土元素的一些报道, 通常采用的技术手段有:氟化物沉淀法[6]、全萃取法及硫酸复盐沉淀法[7,8]等。氟化物沉淀法会产生有毒气体氟化氢;全萃取法需要使用昂贵的萃取剂, 回收成本高;硫酸复盐沉淀法需要经过碱转换, 操作复杂。本研究采用草酸盐沉淀法, 利用稀土草酸盐和草酸亚铁在水中溶解度的巨大差异[9,10,11,12], 如表1所示, 向钕铁硼废料酸溶液中加入草酸直接获得稀土草酸盐沉淀, 使稀土元素和铁等杂质元素分离, 通过调节草酸用量, 溶液的p H值及反应温度沉淀的过程, 得到最佳的沉淀条件, 获得的稀土草酸盐经过烘干灼烧得到混合稀土氧化物。整个实验过程操作简单, 回收率高。

表1 25℃草酸盐在水中的容积度Table 1 Voluminosity of oxalate in water at 25℃ 下载原图

表1 25℃草酸盐在水中的容积度Table 1 Voluminosity of oxalate in water at 25℃

1 实验

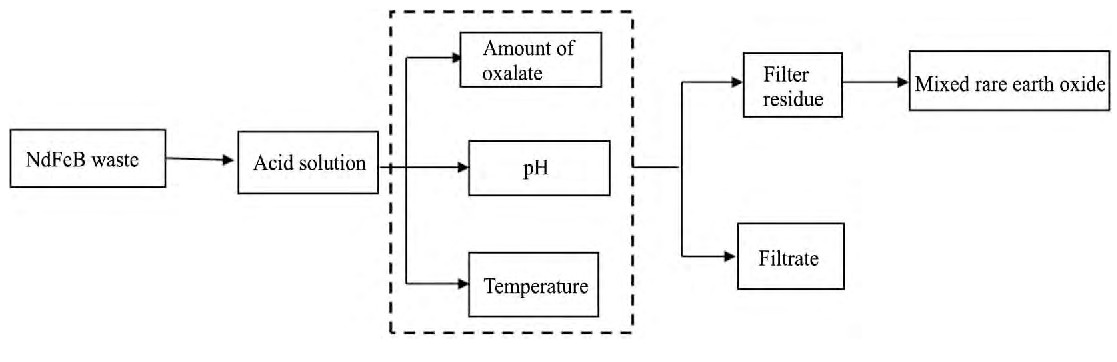

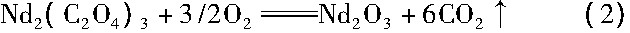

图1为草酸盐沉淀实验的流程图, 将钕铁硼废料溶于4 mol·L-1的盐酸中, 过滤除去滤渣后得到钕铁硼废料的酸溶液, 向酸溶液中加入草酸, 用稀盐酸调节溶液的p H值, 控制反应温度, 待反应完全后过滤, 对滤渣进行灼烧得到混合稀土氧化物。本文通过调节草酸的用量, 溶液的p H值及反应温度, 获得的稀土草酸盐经过烘干后灼烧, 研究其在不同温度下的分解过程, 获得稀土草酸盐完全分解的参数。

采用X射线荧光光谱仪 (XRF) 分析原料及最终固体产物的组成成分;依据测得的稀土元素的浓度及液体体积计算稀土回收率;利用热重-差热仪 (TG-DSC) 分析稀土草酸盐在不同温度下的分解过程;最终产品的物相采用X射线衍射仪 (XRD) 分析。

2 结果与讨论

2.1 草酸用量对实验结果的影响

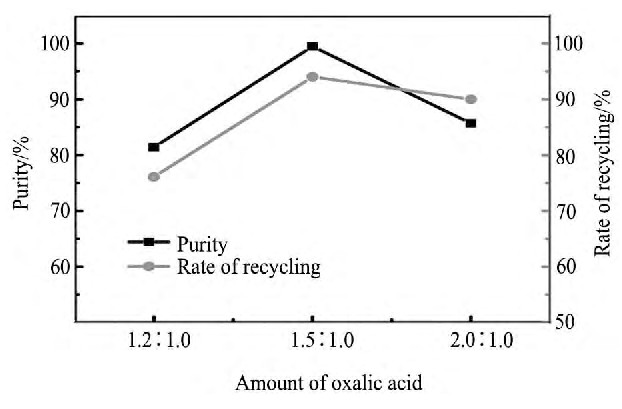

在实验中通过控制p H值为1.5, 反应温度为室温, 反应时间为0.5 h, 加入草酸的用量比 (与理论计算量之比) 为1.2, 1.5, 2.0, 通过检测草酸盐沉淀中各元素含量计算沉淀中稀土的纯度和回收率所受到的影响。

由图2可看出, 随着草酸用量比的增加, 稀土纯度和回收率均呈现先升高后降低的趋势。随着草酸用量的加大, 溶液中的草酸根浓度增大, 由生成稀土草酸盐反应式可知, 随着草酸浓度的增大, 根据同离子效应化学平衡向生成沉淀的方向移动, 溶液中的稀土离子浓度降低, 稀土的回收率增大。而过量的草酸则会使草酸根离子的活度增加, 容易生成RE (C2O4) +, RE (C2O4) 33-等络离子而使稀土的回收率降低。对草酸盐纯度而言, 草酸用量的增加会使溶液酸度增加, 进而使非稀土元素草酸盐的溶解度增大, 产物纯度升高。而过多的草酸添加量则一方面使草酸根离子活度增强, 溶液中非稀土草酸盐电解质浓度增加, 析出量增大, 稀土草酸盐的纯度降低。另一方面, 过多的草酸盐会使溶液酸性增强, 稀土草酸盐及非稀土草酸盐溶解度均降低, 进而使非稀土草酸盐在酸性溶液中的溶解度增大。在1.5∶1.0时, 纯度和回收率达到最大值。

图1 草酸盐沉淀实验流程图Fig.1 Flowchart of oxalate precipitation experiments

图2 草酸用量对稀土回收的影响Fig.2 Effect of oxalic acid dosage on RE recovery

2.2 p H值对实验结果的影响

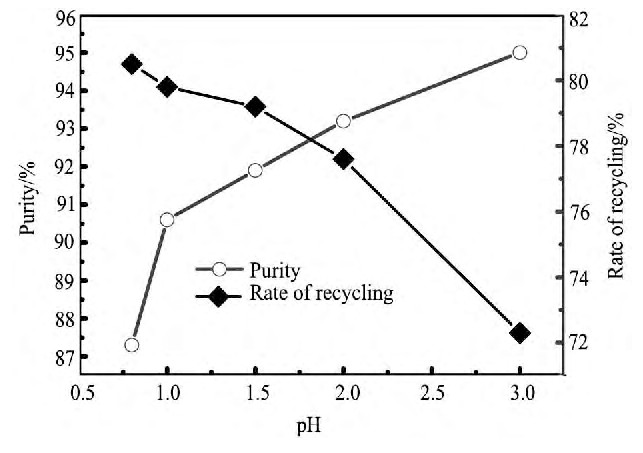

在实验中草酸用量比为1.5, 反应温度为室温, 反应时间为0.5 h。调节加入草酸前溶液的p H值为0.8, 1.0, 1.5, 2.0, 3.0, 通过检测草酸盐沉淀中各元素含量计算出沉淀中稀土的纯度和回收率。

从图3中可以看出, 随着p H值的升高, 稀土元素的回收率逐渐升高。该现象可能是由于溶液中氢离子浓度逐渐减小导致稀土草酸盐在水中的溶解度减小, 沉淀析出的稀土元素较多。而稀土元素占金属总质量的比值却随着p H值的升高而降低。其原因可能是溶液p H值升高, 溶液中的杂质金属离子 (如Fe3+) 可能会因水解而与稀土草酸盐共沉淀, 导致稀土草酸盐沉淀中杂质含量比较低。实验过程中为了保证最终回收率不能太低, 除铁效果也不能太差, 因此, 本文将最佳p H值设定在1.5~2.0。

图3 沉淀前溶液p H值对稀土元素回收的影响Fig.3Effect of p H value on RE recovery before adding oxalic acid

2.3 温度对实验结果的影响

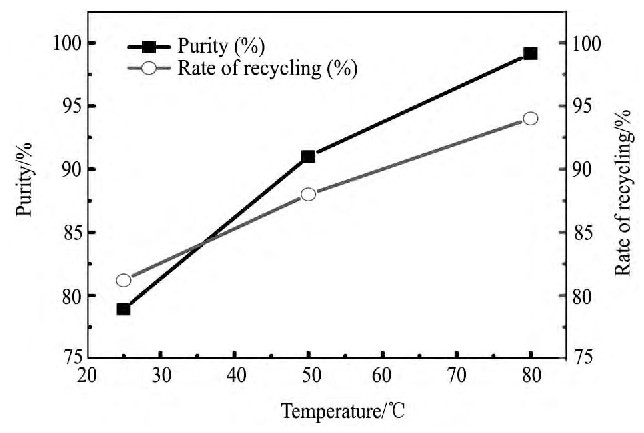

在实验中控制草酸用量比为1.5, 沉淀p H值1.5, 反应时间0.5 h, 调节反应温度为室温 (25℃) , 50, 80℃, 检测草酸盐沉淀中各元素含量, 计算沉淀中稀土的纯度和回收率。

由图4看出, 随着温度的升高, 稀土纯度和回收率均升高。在室温条件下, 草酸根离子的活度和沉淀化学反应速率均较小, 稀土沉淀的量少, 稀土的回收率低。随着温度的升高, 草酸根离子活度增大, 反应速率也加快, 稀土回收率随之升高。随着温度的升高, 沉淀的溶解度略有增大, 降低了溶液的相对饱和度, 有利于生成粗大的结晶颗粒, 减少沉淀对杂质的吸附, 提高稀土纯度。虽然进一步升高温度有可能会进一步提高稀土的纯度和回收率, 但是, 由于本实验是在水相中进行的, 如果温度接近或高于100℃必然会引起溶剂剧烈的汽化, 造成固液比变化而影响到最终试验效果。因此, 本文将草酸盐沉淀最佳实验温度设定在80℃。

图4 反应温度对稀土回收的影响Fig.4 Effect of reaction temperature on rare earth recovery

2.4 稀土草酸盐热重分析

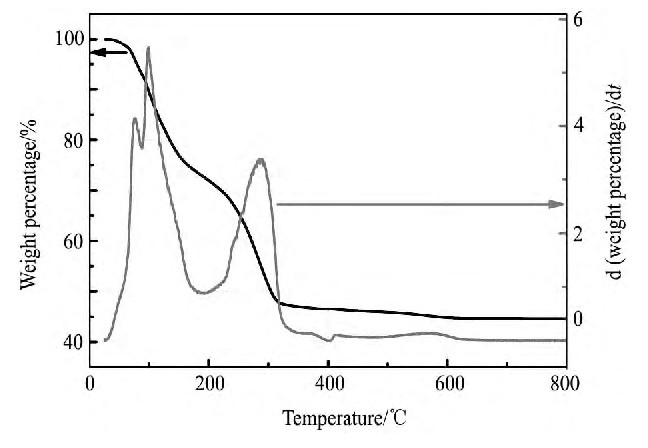

稀土草酸盐在受热的条件下会发生分解反应, 生成相应的氧化物。本研究对得到的产物低温烘干后从室温开始以10℃·min-1的升温速率进行热重分析, 所得结果如图5所示。同时, 对稀土草酸盐在不同温度下灼烧1 h, 得到相应的XRD图, 如图6所示。

从图5中可以看出样品在室温 (25℃) ~190℃之间存在一个明显的失重过程, 总失重率为27%。根据计算, 对钕而言其十水草酸盐中结晶水的质量占水合物总质量的26.1%。实际失重率与理论上草酸盐中结晶水总含量基本一致, 但略微偏高, 该原因可能在于升温速率较快, 结晶水脱失的过程还未进行完全温度就升到下一步反应的温区了。这一点可依据图5中DSC曲线的两峰没有完全从基线处分离的现象进行说明, 反之, 若两峰处于基线分离则说明两个失重过程完全独立。

图5 稀土草酸盐热分解的TG/DTA曲线Fig.5TG and DTA curves of rare earth oxalate thermal de-composition

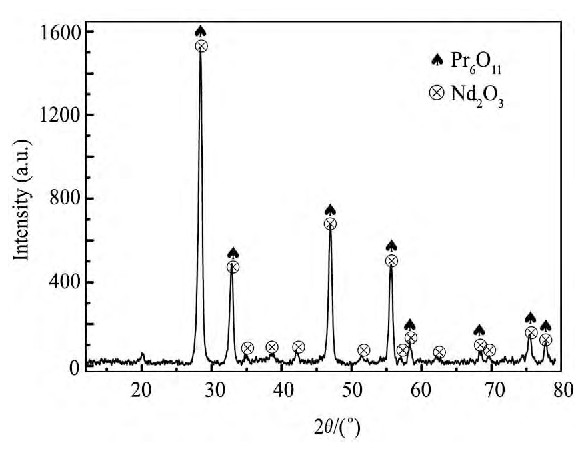

图6 稀土草酸盐在不同温度下的相转变Fig.6 Rare earth oxalates phase transition under different tem-peratures

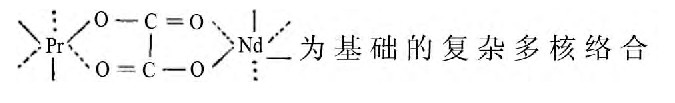

从图5中还可以看出, 样品在190~340℃之间出现第二个明显的失重过程, 失重率约为25%。结合图6所示, 稀土草酸盐在低于500℃条件下灼烧产物应为RE2O2CO3。据此可计算出在该温度区间, 稀土草酸盐通过灼烧理论失重率分别为26.1% (Pr) 和26.3% (Nd) 。与理论值相比, 实际失重率略微偏低, 此现象的原因应该为第一个失重温区内有部分草酸盐已经发生分解失重, 从而导致第二个失重温区内草酸盐实际失重率低。同时, 若将这两个失重区间看作一个整体温度区间, 则理论失重率应为两个温度区间之和, 即53%;该整体温度区间内实际失重率总和为52%。理论值与实际值几乎相等, 因此, 可以认为上述解释是合理的。该研究结果并不否定草酸镨和草酸钕在热分解过程中可能生成了一种以

样品在340~620℃之间仍然存在一个缓慢的失重过程, 该阶段的失重率约为3%。结合图6中X射线衍射分析可知, 在650~800℃温度区间发生的反应主要为RE2O2CO3的进一步分解生成稀土氧化物。该阶段理论失重率应该为6.7%, 理论值高于实际值。其原因可能为前一段较低温区并没有造成草酸盐沉淀的完全分解, 也有可能由于晶粒团聚的原因造成温度向内部传导缓慢, 造成反应的延迟, 需要更长的保温时间。直至620℃样品几乎不再有质量损失, 说明620℃时, 稀土草酸盐很有可能已经完全分解。

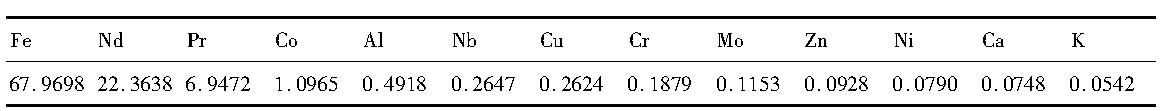

表2 钕铁硼原料的组成成分Table 2 Composition of Nd Fe B material (%, mass fraction) 下载原图

表2 钕铁硼原料的组成成分Table 2 Composition of Nd Fe B material (%, mass fraction)

2.5 混合稀土氧化物分析

2.5.1 混合稀土氧化物的XRF分析

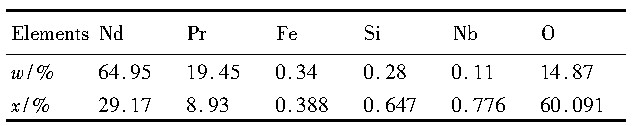

对比原料 (表2所示) 的成分和灼烧之后产物 (表3所示) 的XRF结果可看出, 与原料中的成分相比杂质元素的种类减少, 原料中的大部分杂质元素如Co, Al, Cu, Cr和Mo都在沉淀过程中被除去, 在灼烧之后的产物中只剩下Fe, Si和Nb 3种杂质元素, 3种杂质元素所占比例之和为0.73%, Nd和Pr的混合氧化物含量为99.27%。

2.5.2 混合稀土氧化物的XRD分析

从图7中可以看出, 经灼烧后的产物X射线衍射峰的峰位与PDF卡片上稀土氧化物 (氧化镨、氧化钕或氧化镨钕) 相吻合, 没有杂质峰, 而且灼烧后的产物为混合稀土氧化物所得产物X射线衍射花样锋形尖锐, 半高宽较小, 说明稀土氧化物的晶粒均匀、结晶性好。由于Nd和Pr的性质十分相似, 通过草酸盐沉淀灼烧所得产物为Nd和Pr的混合氧化物, 需要通过随后的萃取才能将稀土元素分离。

表3 草酸盐灼烧之后产物中各元素组成成分Table 3 Metal components in products after burning oxalate 下载原图

表3 草酸盐灼烧之后产物中各元素组成成分Table 3 Metal components in products after burning oxalate

图7 稀土氧化物的X射线衍射花样Fig.7 XRD pattern of rare earth oxides

3 结论

1.以草酸为沉淀剂分离稀土与非稀土杂质, 分析草酸用量、p H值、温度对草酸沉淀的影响, 得到最佳沉淀条件为:温度为80℃、稀土总量与草酸用量比值为1.0∶1.5, p H为1.5~2.0。

2.稀土草酸盐向稀土氧化物转变的最佳条件为800℃灼烧1 h, 灼烧之后的产物主要为氧化钕和氧化镨混合稀土氧化物, 还含有微量杂质, 其中稀土氧化物的含量为99.27%, 为后续萃取获得高纯度的单一稀土氧化物提供了良好的基础。

参考文献