文章编号:1004-0609(2016)-07-1427-10

双相钢/镁合金添加Sn箔激光热传导焊及数值模拟

谭 哲1, 2,刘金水1, 2,周惦武1,胡林西1,卢源志1, 2,贾 骁1,姜德福1

(1. 湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082;

2. 湖南大学 材料科学与工程学院,长沙 410082)

摘 要:

采用光纤激光器作为焊接热源,对1.4 mm厚DP600双相钢和1.8 mm厚AZ31镁合金平板试件进行钢上、镁下搭接、钢/镁层间添加Sn箔的激光热传导焊试验,通过试验调整优化焊接工艺参数,获得最佳焊缝成形,采用卧式金相显微镜、带有能谱仪(EDS)的扫描电镜、X射线衍射仪(XRD)等观察添加Sn箔钢/镁接头的显微组织、界面元素分布和相结构组成;利用ANSYS有限元软件,考虑材料物性参数的温度相关性、初始条件、边界条件等因素影响,建立钢/镁异种金属激光焊接非线性三维传导有限元模型,模拟计算钢/镁焊接接头的温度场分布。结果表明:添加Sn箔可实现钢/镁之间的有效连接,焊接模式为激光热传导焊,模拟计算获得熔池形状、尺寸与实际焊缝基本吻合,验证采用高斯体热源模型用于模拟双相钢/镁合金焊接接头温度场的合理性;由于添加Sn箔减缓从上层钢板向下层镁合金的热量传递,起到一定程度的隔热效果,利于熔沸点差异大的钢、镁同时熔化,此外上层钢侧冷却速度降低,延长钢板与Sn箔中Fe、Sn元素的相互扩散时间,导致钢/镁界面中钢侧过渡区域生成FeSn、Fe1.3Sn、Fe3Sn等Fe-Sn相,镁侧过渡区域生成Mg2Sn相。因此,添加Sn箔有助实现双相钢/镁合金异种金属的有效连接。

关键词:

中图分类号:TG113.26 文献标志码:A

双相钢具有较低的屈强比、较高的初始加工硬化速率、强度和延性配合良好等优点,是现代汽车为实现减轻车身质量首选的钢种之一[1]。镁合金具有较高的比强度和比刚度[2],尺寸稳定性好,易回收利用,成为汽车提高其节能性和环保性的首选材料[3-4]。双相钢 和镁合金在汽车上的应用必将涉及两者之间的连接问题,但钢、镁熔沸点差异大,无法达到同时熔化,此外,Mg在Fe中不固溶,无法生成固溶体或金属间化合物[5],因此实现双相钢与镁合金焊接十分困难。为探索钢、镁异种金属之间的连接方法,国内外学者[6-7]采用固体脉冲激光与电弧复合热源,通过镁上、钢下搭接,镁/钢层间添加Cu、Ni和Sn等中间夹层对AZ31镁合金和Q235钢板进行焊接,发现夹层元素与上层镁板一侧生成含Mg的金属化合物,与下层钢板一侧生成含Fe的固溶体,添加中间夹层有望成为钢、镁异种金属连接的理想方法。由于焊接是一个快速而又不均匀的热循环过程,焊缝附近出现较大的温度梯度[8],而焊缝熔池温度场分布对焊接结构件质量和使用性能产生重要影响,而目前试验手段测量熔池温度十分困难,并且成本较高,因此,对焊缝温度场分布情况进行数值模拟显得十分必要。

本文作者选择汽车车身用DP600双相钢和AZ31镁合金为研究对象,采用光纤激光器作为焊接热源,通过试验调整优化焊接工艺参数,考虑镁合金的反射率大,钢板在上可提高激光能量的利用率,同时镁密度比钢密度小,熔池中镁上浮有助不同元素之间的相互扩散,采用钢上、镁下搭接、钢/镁层间添加Sn箔的激光热传导焊方法,以实现钢/镁异种金属的有效结合。采用卧式金相显微镜、带有能谱仪(EDS)的扫描电镜、X射线衍射仪(XRD)等手段观察添加Sn箔钢/镁接头的显微组织、界面元素分布和相结构组成;利用ANSYS有限元软件,采用高斯体热源作为激光热传导热源模型,对双相钢/镁合金异种金属平板试件激光焊接温度场进行数值模拟,充分考虑材料物性参数的温度相关性、初始条件、边界条件等因素影响,并将模拟得到结果与试验结果相对比,验证此方法的可行性,并以此为基础,从冶金结合和热量传递等角度,探讨添加Sn箔实现双相钢/镁合金连接时的作用机理。以期为钢/镁激光焊接提供合适的热源模型,同时为激光焊接双相钢/镁合金结构件在汽车车身上的推广应用提供重要的理论指导和技术支持。

1 实验

实验选用汽车车身用DP600双相钢板和热轧退火状态的AZ31镁合金板,双相钢和镁合金的板材尺寸分别为1.4 mm×100 mm×30 mm和1.8 mm×100 mm×30 mm。双相钢的化学成分(质量分数,%,下同)为:C 0.079,Si 1.0,Mn 1.52,S 0.0049,P 0.015,Al 0.023,Fe余量;AZ31镁合金的化学成分为:Al 3.12,Zn 0.95,Mn 0.15,Si 0.10,Mg余量。采用钢板在上、镁板在下的不等厚板材搭接。钢/铝层间添加纯度大于99.0% 的Sn箔,尺寸为0.18 mm×40 mm×30 mm。添加Sn箔的DP600与AZ31搭接激光焊接的结构示意如图1所示。焊前用80号的砂纸打磨钢板和镁板,去除氧化膜,然后用丙酮去除表面的油污和金属屑;Sn箔采用1000号的细砂纸打磨至平整光亮,并清洗干净。采用专用焊接夹具将焊接材料夹紧,以减少板材之间的间隙。

图1 添加Sn箔的钢/镁搭接激光焊接的示意图

Fig. 1 Principle map of steel/magnesium laser lap welding with addition of Sn foil

焊接实验采用YLS-4000-CL型光纤激光器作为焊接热源,最大输出功率4000 W,激光波长1070 nm,连续输出的激光模式TEM00;焦点光斑直径0.4 mm,光束发散角α<0.15 rad,焦距镜长200 mm。采用15 L/min的氩气作为保护气体,通过试验调整优化焊接工艺参数,获得最佳焊缝成形,优化焊接参数为:激光功率1400 W,焊接速度30 mm/s,离焦量+2mm。焊接后,利用线切割机将试样切割成标准检测试样,打磨抛光后,用5%(质量分数)的硝酸酒精溶液腐蚀钢侧,采用苦味酸溶液腐蚀镁侧。通过XJG-05卧式金相显微镜观察钢/锡/镁焊缝接头的金相组织;采用带有能谱仪(EDS)的Quanta-200型场发射扫描电镜观察钢/锡/镁接头组织的显微形貌和分析微区的元素成份,采用D500X型射线衍射仪(XRD)分析焊缝区的主要物相。

2 温度场的数值模拟

2.1 基本假设

利用ANSYS软件进行模拟分析,建立钢/镁异种金属激光焊接温度场模拟计算的有限元模型时,做出如下基本假设:1) 不考虑钢板和镁板之间的间隙,假设焊材之间紧密接触;2) 忽略镁板与工作台之间的接触传热;3) 假设上层钢板表面对激光的吸收率为常数,不随温度发生变化;4) 认为材料各向同性,视其热物性参数随温度发生变化;5) 忽略熔池内部的流动[9-10];6) 忽略焊件因为热膨胀系数的差异所带来的焊后冷却过程中的焊缝收缩。

2.2 有限元模型

焊接热源沿x轴正方向移动,考虑焊缝结构的对称性,取试样一半进行模拟。由于激光焊接具有光斑直径小,能量密度大,热影响区小等特点[11],选取靠近焊缝处尺寸为30 mm×6 mm×H(H=3.38、3.2 mm)的一块区域进行数值分析;由于焊接接头温度梯度大小分布不同,将接头沿焊缝长度方向的中心线分为3个区域,靠近中心线区域和远离焊缝中心线两个区域选用Solid70单元,二者之间的过渡区域采用Solid90单元类型来划分网格,建立激光焊接的有限元模型网格如图2所示。

图2 激光焊接有限元模型

Fig. 2 Finite element analysis model of steel/Sn/Mg joint

2.3 热源模型

通常激光焊接功率密度处于1×105~1×106 W/cm2范围为热传导焊,密度大于1×106 W/cm2时属于激光深熔焊[12],通过试验调整优化焊接工艺参数,获得最佳焊缝成形,从优化激光功率参数来看,本研究中焊接模式为激光热传导焊。考虑钢上、镁下搭接形式,选用均匀分布的高斯柱体热源作为激光焊接的热源模型,其数学表达式为

![]() (1)

(1)

式中:P为激光焊接功率;η为上表面材料对激光的吸收率(本实验中取η=50%);r0为激光束的有效作用半径;H为体热源的有效作用深度。

由于热源的有效作用半径小于焊缝宽度的一半[13],在一定的焊接工艺参数条件下,可通过实际焊接接头的焊缝宽度来限定激光热源有效半径,即模拟时所选用的激光焊接热源有效半径r0小于或等于实际焊缝熔宽的一半。同时,通过将数值模拟的结果与实验焊缝对比来调整热源的有效作用半径,最终本实验中取r0=0.4 mm。

2.4 初始条件和边界条件

在数值模拟过程中,当t=0时,设置模型初始温度与周围环境温度相同(20 ℃);模型的焊缝中心面y=0一侧绝热,其余3个侧面与空气进行自然对流换热,换热系数为α1;模型的上表面模拟焊接过程中,采用氩气进行保护,属气体强制对流换热,换热系数为α2,取α2=α1+350[14],表面的换热边界条件为[15]

![]() (2)

(2)

式中:T为焊件表面的温度;T0为初始温度。

添加Sn箔钢/镁激光焊接时,由于焊接板材与中间Sn箔之间存在间隙,钢/Sn和Sn/镁的接触面存在接触热阻。本实验中将间隙热阻进行等效处理,Sn箔本身导热系数为λ1,工件接触面之间的热流边界条件为

![]() (3)

(3)

式中:q为工件的边界热流密度;λ2为考虑工件间隙热阻后的总热传导系数,取λ2=λ1-30。

2.5 材料的热物性参数

金属材料的物性参数,比如比热容c(J/(kg·℃))、导热系数λ(W·m-1·℃-1)、密度ρ(kg·m-3)、对流换热系数α(W·m-2·℃-1)等,参数一般都随温度的变化而变化;当温度变化不大时,可采用材料物性参数的平均值进行计算。但在焊接过程中,焊件局部加热到很高温度时,整个焊件温度变化剧烈,如不考虑温度变化对材料物性参数的影响,则计算结果会有很大误差,所以焊接温度场的模拟计算要给定材料的各项物理性能随温度的变化值。本实验中在进行钢/镁焊接温度场模拟时,在参考现有材料物性参数基础上[16-17],同时采用ProCAST软件和JMatPro软件获取焊材相关参数,其物性参数随温度的数值变化如表1~4所列。

表1 焊接母材的导热系数

Table 1 Thermal conductivity under different temperatures of laser welding of base metal

表2 焊接母材的比热容

Table 2 Specific heat capacity of laser welding of base metal at different temperatures

3 结果与分析

3.1 焊缝区域元素的分布

图3所示为优化焊接工艺参数(激光功率P=1400W,焊接速度v=30 mm/s)条件下钢/镁搭接接头过渡区域的整体形貌以及过渡区域元素的分布情况。从图3(a)可以发现接头过渡区域存在微裂纹,主要是钢/镁异种材料之间膨胀系数相差太大造成。从图3(b)和图3(d)可看出,添加Sn箔后,Sn与钢熔合良好,熔合区域未发现Mg元素(见图3(c)),可见熔池内部,Mg与Sn未发生相互作用。进一步分析发现,靠近镁侧熔池底部,形成Mg、Sn两种元素同时存在均匀分布的过渡区域,说明该区域Mg与Sn发生作用;另在Fe富集区的底部存在均匀分布的Sn,这是由于激光搅拌作用促进熔池底部的金属由下而上发生循环流动[18],从而利于接头界面Fe与Sn之间作用,还利于Sn与熔池金属的相互熔合。由上可见,激光焊接钢/镁中添加Sn箔,熔池区Sn与钢结合,而熔池底部、侧部Sn与镁结合。

表3 焊接母材的密度

Table 3 Density under different temperature of laser welding of base metal

表4 焊接周围空气的换热系数

Table 4 Surface coefficient of heat transfer of laser welding under different temperatures

3.2 焊接界面SEM-EDS和XRD分析

图4所示为钢/Sn界面的SEM像。对图4(a)中靠近钢侧a区域进行局部放大观察,发现钢侧熔池底部界面有向两侧伸展的趋势,而从图4(b)中的b、c区域来看,钢与Sn熔合良好,相互结合紧密。分别对图4(c)、图4(d)中的A、B、C、D区进行能谱分析,结果如表5所列。从分析结果来看,A区除包含DP600双相钢的组成元素外,还含有少量的Sn,表明Sn向上层钢侧发生扩散;B区域主要为Sn,含有少量Fe,表明Fe也扩散到Sn箔中;C、D区域均含有Fe和Sn,通常Sn含量越高,颜色越亮,反之,Fe含量高,因此表明该区域可能形成了含Fe、Sn元素的固溶体或金属间化合物。

图3 钢/Sn/镁接头过渡区域SEM像及元素面扫描分布

Fig. 3 SEM image of magnesium transition region of steel/Sn/Mg joint and element map scanning distribution:

图4 钢/Sn界面显微组织

Fig. 4 Microstructures of interface of steel/Sn (a), magnifications of interface to Sn-added joint (b), SEM image (c) and amplified SEM image of region b (d)

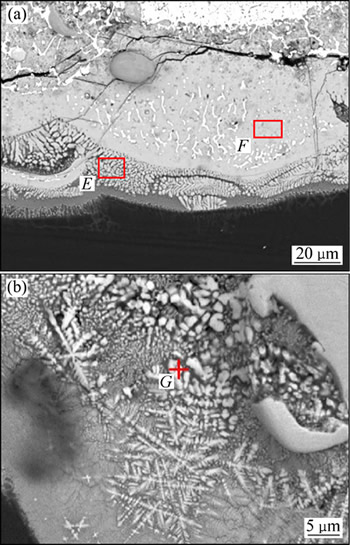

图5 Sn/镁合金界面微观组织和熔池底部Sn/AZ31过渡区域E的局部放大形貌

Fig. 5 Microstructures of interface of Sn/AZ31 (a) and amplified SEM image of region E (b)

Sn/镁合金界面的SEM像如图5(a)所示。由图5(a)发现,在熔池底部靠近镁侧的区域具有多个不同形貌的层状区域,其中E区域所在的区域具有大量灰白色的柱状物质,F所在的区域均匀分布着亮白色的物质。 E和F区域的EDS结果见表5,这两个区域主要含有Mg和Sn以及微量的Fe元素,并且F区域中的Mg、Sn二者摩尔比约为2:1;继续放大E所在区域(见图5(b)),该区域是典型的柱状枝晶,微区G的EDS结果显示:Mg和Sn的摩尔比接近2:1,根据Mg-Sn的二元相图推测出E和F区域均是Mg2Sn,但是这两个区域的Mg2Sn形貌各有不同。综上所述可知,Sn/镁合金界面可能生成Mg2Sn金属间化合物。

为进一步确定钢/镁界面的相结构类型,对添加Sn箔激光接钢/镁焊接试样进行了XRD分析,结果如图6所示。发现焊缝界面生成了FeSn、Fe1.3Sn、Fe3Sn和Mg2Sn等金属间化合物,与上述钢/Sn、Sn/镁合金界面层能谱分析推测生成金属间化合物的结果相符。由上可见,激光焊接钢/镁中添加Sn箔,钢侧过渡区域生成FeSn、Fe1.3Sn、Fe3Sn等Fe-Sn相,镁侧过渡区域生成Mg2Sn相,这些新相促进钢/镁异种金属之间的冶金结合。

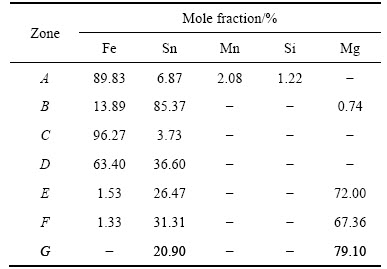

表5 钢/Sn/镁合金接头界面上各区域的EDS分析结果

Table 5 Chemical compositions of steel/Sn/Mg alloy joint by EDS analysis

图6 添加Sn箔DP600/AZ31接头的XRD谱

Fig. 6 XRD spectrum of DP600/AZ31 weld joint with addition of Sn

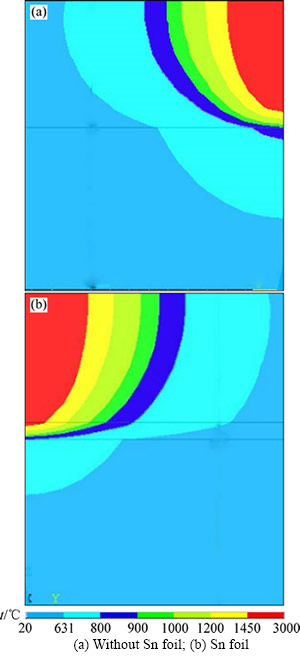

3.3 温度场模拟结果与分析

为探讨添加Sn箔实现双相钢/镁合金连接时的作用机理,进一步对双相钢/镁合金激光焊接温度场的模拟结果进行了分析。图7所示为优化焊接工艺参数条件下添加Sn箔钢/镁激光焊接焊缝横截面与模拟焊缝横截面的对比图。由图7可知,模拟熔池形状与实际焊缝形状基本吻合。表6所列为有无Sn箔添加钢/镁激光焊接实际焊缝尺寸与模拟熔池尺寸的对比结果。发现模拟熔池尺寸与实验焊缝尺寸十分接近,至于镁侧模拟熔宽与实际偏差大,可能是模拟中忽略了镁板与工作台之间的接触传热,同时本文作者对工件之间的空气间隙所造成的接触热阻进行了等效处理。由此看来,采用均匀分布的高斯柱体热源作为双相钢/镁合金激光焊接的热源模型进行焊接接头温度场的数值模拟是合理的。

由图7(a)可以发现,添加Sn箔进行钢/镁异种金属激光焊接的熔池出现叠加现象,这是由于钢、镁熔点差异大,在激光热输入的过程中分别形成熔深大、熔宽小的钢一侧熔池和熔深浅、熔宽大的下层镁合金熔池;考虑镁合金的密度低于钢和Sn的,熔融镁合金易上浮,同时伴随激光对熔池的搅拌作用[18],因此便于使原本分离的两个熔池相互融合;从图7(b)所示的钢/镁温度场模拟结果来看,在631~800 ℃温度区间呈现一个“台阶”,由于Sn熔点为231 ℃,AZ31镁合金的熔点为631 ℃,在该温度区间,Sn和镁合金均处于液态,因此台阶的平坦位置应该是钢/镁层间添加Sn箔的位置。由图7可看出,在钢/镁激光焊接中添加Sn箔,熔融态的Sn可将钢、镁两个熔池进行较好融合。

图8所示为激光功率增大到1500 W、其他焊接参数对比优化参数未变的条件下,未添加Sn箔与添加Sn箔钢/镁激光焊接温度场的模拟结果。由图8可知,未添加Sn箔时,下层镁板被熔透,上层钢板依然无法熔透,钢、镁未达到同时熔化,此时镁板上表面的最高温度达到1000 ℃。由此可见,如继续增加热输入,镁元素将达到沸点。由于镁的蒸汽压大,气态镁在溢出过程中会产生严重飞溅,影响焊接件质量。而添加Sn箔进行钢/镁激光焊接时,激光功率增大到1500 W后,由于镁合金的导热系数远大于钢的,因此镁侧的熔深和熔宽明显增大,而钢侧的熔宽和热影响区大小基本不变。因此,从有无添加Sn箔、激光功率增大条件下钢/镁激光焊接温度场模拟结果的预测来看,钢、镁较难达到同时熔化,实现钢、镁有效连接存在困难。

表6 1400 W、30 mm/s条件下实验焊缝尺寸与模拟结果对比

Table 6 Comparison of size of real weld pool and simulated results at 1400 W and 30 mm/s

图7 1400 W、30 mm/s条件下添加Sn箔的钢镁焊接接头的横截面与模拟焊缝横截面

Fig. 7 Comparison of experimental and simulated weld cross sections with Sn foil under condition of power of 1400 W and welding rate of 30 mm/s:

为了从热量传递角度分析添加Sn箔实现钢/镁连接的作用机理,进一步对优化焊接参数条件下有无添加Sn箔钢/镁激光焊接的温度场进行了模拟,结果如图9所示。由图9可知,未添加Sn箔进行钢/镁激光焊接时,DP600双相钢下表面最高温度为900 ℃,没有熔透,而镁板在该热输入下已形成熔池(见图9(a));在相同焊接工艺参数下,添加Sn箔钢/镁激光焊接,上层DP600双相钢板熔透(见图9(b)),将下层镁板熔池尺寸与未添加Sn箔钢/镁激光焊接的接头模拟尺寸对比,结果如表2所列。由此可见,添加Sn箔后,下层镁合金一侧的熔深降低44%,熔宽减小38%。这说明Sn箔减缓从上层钢板向下层镁合金的热量传递,起到一定程度的隔热效果,使得镁板的温度低于其沸点,另一方面激光使更多热量停留在上层钢板,导致钢板一侧的熔深和热影响区面积变大(见图9(b)),利于实现钢板和镁合金同时熔化;同时焊后钢板冷却速度降低,延长界面两侧元素之间的相互扩散时间。

图8 1500 W、30 mm/s下钢镁激光焊温度场的模拟

Fig. 8 Simulated temperature distribution in steel to magnesium welding under condition of power of 1500 W and welding rate of 30 mm/s:

图9 1400 W、焊缝30 mm/s下钢镁激光焊温度场的模拟结果

Fig. 9 Simulated temperature distribution in steel to magnesium welding:

4 结论

1) 采用钢上、镁下搭接,钢/镁层间添加Sn箔的激光热传导焊方法,可成功实现双相钢/镁合金之间的有效连接。

2) 利用ANSYS有限元软件对有无Sn箔添加双相钢/镁合金激光焊接温度场进行数值模拟。结果表明,模拟熔池形状、尺寸与实际焊缝基本吻合,验证采用高斯体热源模型的合理性。

3) 由于添加Sn箔减缓从上层钢板向下层镁合金的热量传递,起到一定程度的隔热效果,利于熔沸点差异大的钢、镁同时熔化,此外上层钢侧冷却速度降低,延长钢板与Sn箔中Fe、Sn元素的相互扩散时间,导致钢/镁界面中钢侧过渡区域生成FeSn、Fe1.3Sn、Fe3Sn等Fe-Sn相,镁侧过渡区域生成Mg2Sn相,因此添加Sn箔有助实现双相钢/镁合金异种金属的有效连接。

REFERENCES

[1] 李 扬, 刘汉武, 杜云慧, 张 鹏. 汽车用先进高强钢的应用现状和发展方向[J]. 材料导报, 2011, 25(13): 101-104, 109.

LI Yang, LIU Han-wu, DU Yun-hui, ZHANG Peng. Applications and developments of AHSS in automobile industry[J]. Materials Review, 2011, 25(13): 101-104, 109.

[2] 张春香, 陈培磊, 陈海军, 时爱菊, 光绍康. 镁合金在汽车工业中的应用及其研究进展[J]. 铸造技术, 2008(4): 531-535.

ZHANG Chun-xiang, CHEN Pei-lei, CHEN Hai-jun, SHI Ai-ju, GUANG Shao-kang. Application and research progress of magnesium alloys in automobile industry[J]. Foundry Technology, 2008(4): 531-535.

[3] YAN Hong-ge, ZHAO Qiang, CHEN Ping, CHEN Ji-hua, SU Bin. Microstructures and mechanical properties of laser welded wrought fine-grained ZK60 magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(2): 389-396.

[4] 宋 珂. 镁合金在汽车轻量化中的应用发展[J]. 机械研究应用, 2007, 20(1): 14-16.

SONG Ke. The development and application of Magnesium alloys in automotive industry[J]. Mechanical Research & Application, 2007, 20(1): 14-16.

[5] WAHBA M, KATAYAMS S. Laser welding of AZ31B magnesium alloy to Zn-coated steel[J]. Materials and Design, 2012, 35(1/2): 701-706.

[6] LIU L, QI X. Strengthening effect of nickel and copper interlayers on hybrid laser-TIG welded joints between magnesium alloy and mild steel[J]. Materials & Design, 2010, 31(8): 3960-3963.

[7] LIU L, QI X, WU Z. Microstructural characteristics of lap joint between magnesium alloy and mild steel with and without the addition of Sn element[J]. Materials Letters, 2010, 64(1): 89-92.

[8] 薛忠明, 顾 兰, 张彦华. 激光焊接温度场数值模拟[J]. 焊接学报, 2003(2): 79-82.

XUE Zhong-ming, GU Lan, ZHANG Yan-hua. Numerical simulation on temperature field in laser welding[J]. Transact Ions of the China Welding Institution, 2003(2): 79-82.

[9] 周惦武, 吴 平, 彭 利, 张 屹, 陈根余. 镀Zn钢-6016铝合金异种金属的激光熔钎焊及数值模拟[J]. 中国有色金属学报, 2012, 22(6): 1738-1746.

ZHOU Dian-wu, WU Ping, PENG Li, ZHANG Yi, CHEN Gen-yu. Laser welding-brazing and numerical simulation of zinc-coated steel and 6016 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1738-1746.

[10] 周惦武, 乔小杰, 张丽娟, 李 升. 镀锌钢/6016铝合金激光焊的BP神经网络工艺优化及组织和性能[J]. 中国有色金属学报, 2014, 24(3): 678-688.

ZHOU Dian-wu, QIAO Xiao-jie, ZHANG Li-juan, LI Sheng. Parameters optimization of laser welding process of galvanized steel and 6016 aluminum alloy based on BP neural network and its microstructure and mechanical properties[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 678-688.

[11] 郭明忠, 刘 军, 孙立人, 修宏建. 双相钢焊接性及其激光焊的研究现状[J]. Welding & Joining, 2013(3): 13-16, 41.

GUO Ming-zhong, LIU Jun, SUN Li-ren, XIU Hong-jian. Research on the welding of dual phase steel and its laser welding[J]. Welding & Joining, 2013(3): 13-16, 41.

[12] 陈彦宾. 现代激光焊接技术[M]. 1版. 北京: 科学出版社, 2005.

CHEN Yan-bin. Modern laser welding technology[M]. 1st ed. Beijing: Science Press, 2005: 42-43.

[13] 何宽芳, 张卓杰, 谭 智, 成 勇. 用于铝合金焊接数值模拟的高斯热源参数确定[J]. 热加工工艺, 2015(11): 196-200.

HE Kuan-fang, ZHANG Zhuo-jie, TAN Zhi, CHENG Yong. Determination of gaussian heat source parameter used in aluminum alloy welding numerical simulation[J]. Hot Working Technology, 2015(11): 196-200.

[14] 刘西霞, 黄 锐, 姚 刚, 彭继忠, 张 屹. 钛合金薄板激光对接焊温度场的数值模拟[J]. 激光技术, 2013(5): 700-704.

LIU Xi-xia, HUANG Rui, YAO Gang, PENG Ji-zhong, ZHANG Yi. Numerical simulation of the temperature field of laser butt welding of titanium alloy sheet[J]. Laser Technology, 2013(5): 700-704.

[15] 曾祥呈, 黄健文, 张庆茂. 激光焊接过程温度场的模拟[J]. 应用激光, 2008(3): 190-195.

ZENG Xiang-cheng, HUANG Jian-wen, ZHANG Qing-mao. Thermal field simulation in laser welding process[J]. Applied Laser, 2008(3): 190-195.

[16] 方昆凡. 工程材料手册(有色金属材料卷)[M]. 北京: 北京出版社, 2002.

FANG Kun-fan. Engineering materials handbook (Nonferrous metal materials)[M]. Beijing: Beijing Press, 2002: 120-122.

[17] 谢 俊. DP600双相高强度钢电阻点焊过程的数值分析[D]. 武汉: 华中科技大学, 2011.

XIE Jun. Numerical analysis of resistance spot welding process of DP600 dual phase high strength steel[D]. Wuhan: Huazhong University of Science and Technology, 2011.

[18] NIU R F, LIN B H, WANG Y N. Evaporation loss of Mg element in pulsed laser welding of 5A05 aluminum alloy and distribution of micro-hardness of welding joint[J]. Transactions of the China Welding Institution, 2010, 31(3): 81-84.

Laser heat-conduction welding and numerical simulation of double phase steel/magnesium alloy with Sn foil

TAN Zhe1, 2, LIU Jin-shui1, 2, ZHOU Dian-wu1, HU Lin-xi1, LU Yuan-zhi1, 2, JIA Xiao1, JIANG De-fu1

(1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,

Hunan University, Changsha 410082, China;

2. College of Materials Science and Engineering, Hunan University, Changsha 410082, China)

Abstract: Laser welding test with Sn foil addition was carried out on DP600 double steel with thickness of 1.4 mm and AZ31 magnesium alloy with thickness of 1.8 mm by using fiber laser beam and the method of laser heat-conduction welding in an overlap steel-on-magnesium configuration. The best welding was achieved based on the optimization of welding parameters, and microstructure, elements distribution and phase compositions of the welding joint were studied by the horizontal microscopy, SEM with EDS and XRD. Considering the temperature dependence of material properties, initial conditions, boundary conditions and other factors, the nonlinear 3-D conduction finite element model of the steel/magnesium dissimilar metal laser welding was established by ANSYS finite element software. The results show that the effective connection between steel and magnesium can be realized in the heat-conduction welding mode with addition of Sn foil. The simulation calculation results of the weld pool shape, size are basically consistent with those of the actual weld, which verifies the rationality of the Gauss body heat source model for simulating the temperature field of the dual phase steel/magnesium alloy welded joints. Because of the addition of Sn foil to slow down the heat transfer from steel to the magnesium alloy, the effect of heat insulation of Sn foil is beneficial to the steel and magnesium plates melting at the same time. In addition, the cooling speed of the upper steel decreases and prolongs the diffusion time of Fe and Sn element, resulting in FeSn, Fe1.3Sn, and Fe3Sn phases in the transition zone of steel and Mg2Sn phase in transition region of magnesium. Therefore, the addition of Sn foil can help to realize the effective connection of dissimilar metals between double phase steel and magnesium alloy.

Key word: steel/magnesium dissimilar metal; Sn foil; laser heat-conduction welding; numerical simulation; temperature field

Foundation item: Project(2012AA111802) supported by the National High Technology Research and Development Program, China; Project(71075003) supported by Hunan University Automobile Body Advanced Design and Manufacture of the State Key Laboratory of the Independent Research, China

Received date: 2015-12-28; Accepted date: 2016-05-04

Corresponding author: ZHOU Dian-wu; Tel: +86-13017297124; E-mail: ZDWe_mail@126.com

(编辑 龙怀中)

基金项目:国家高技术研究发展计划重点项目(2012AA111802);湖南大学汽车车身先进设计制造国家重点实验室自主课题项目(71075003)

收稿日期:2015-12-28;修订日期:2016-05-04

通信作者:周惦武,教授,博士;电话:13017297124;E-mail:ZDWe_mail@126.com

摘 要:采用光纤激光器作为焊接热源,对1.4 mm厚DP600双相钢和1.8 mm厚AZ31镁合金平板试件进行钢上、镁下搭接、钢/镁层间添加Sn箔的激光热传导焊试验,通过试验调整优化焊接工艺参数,获得最佳焊缝成形,采用卧式金相显微镜、带有能谱仪(EDS)的扫描电镜、X射线衍射仪(XRD)等观察添加Sn箔钢/镁接头的显微组织、界面元素分布和相结构组成;利用ANSYS有限元软件,考虑材料物性参数的温度相关性、初始条件、边界条件等因素影响,建立钢/镁异种金属激光焊接非线性三维传导有限元模型,模拟计算钢/镁焊接接头的温度场分布。结果表明:添加Sn箔可实现钢/镁之间的有效连接,焊接模式为激光热传导焊,模拟计算获得熔池形状、尺寸与实际焊缝基本吻合,验证采用高斯体热源模型用于模拟双相钢/镁合金焊接接头温度场的合理性;由于添加Sn箔减缓从上层钢板向下层镁合金的热量传递,起到一定程度的隔热效果,利于熔沸点差异大的钢、镁同时熔化,此外上层钢侧冷却速度降低,延长钢板与Sn箔中Fe、Sn元素的相互扩散时间,导致钢/镁界面中钢侧过渡区域生成FeSn、Fe1.3Sn、Fe3Sn等Fe-Sn相,镁侧过渡区域生成Mg2Sn相。因此,添加Sn箔有助实现双相钢/镁合金异种金属的有效连接。

[1] 李 扬, 刘汉武, 杜云慧, 张 鹏. 汽车用先进高强钢的应用现状和发展方向[J]. 材料导报, 2011, 25(13): 101-104, 109.

[2] 张春香, 陈培磊, 陈海军, 时爱菊, 光绍康. 镁合金在汽车工业中的应用及其研究进展[J]. 铸造技术, 2008(4): 531-535.

[4] 宋 珂. 镁合金在汽车轻量化中的应用发展[J]. 机械研究应用, 2007, 20(1): 14-16.

[8] 薛忠明, 顾 兰, 张彦华. 激光焊接温度场数值模拟[J]. 焊接学报, 2003(2): 79-82.

[9] 周惦武, 吴 平, 彭 利, 张 屹, 陈根余. 镀Zn钢-6016铝合金异种金属的激光熔钎焊及数值模拟[J]. 中国有色金属学报, 2012, 22(6): 1738-1746.

[10] 周惦武, 乔小杰, 张丽娟, 李 升. 镀锌钢/6016铝合金激光焊的BP神经网络工艺优化及组织和性能[J]. 中国有色金属学报, 2014, 24(3): 678-688.

[11] 郭明忠, 刘 军, 孙立人, 修宏建. 双相钢焊接性及其激光焊的研究现状[J]. Welding & Joining, 2013(3): 13-16, 41.

[12] 陈彦宾. 现代激光焊接技术[M]. 1版. 北京: 科学出版社, 2005.

CHEN Yan-bin. Modern laser welding technology[M]. 1st ed. Beijing: Science Press, 2005: 42-43.

[13] 何宽芳, 张卓杰, 谭 智, 成 勇. 用于铝合金焊接数值模拟的高斯热源参数确定[J]. 热加工工艺, 2015(11): 196-200.

[14] 刘西霞, 黄 锐, 姚 刚, 彭继忠, 张 屹. 钛合金薄板激光对接焊温度场的数值模拟[J]. 激光技术, 2013(5): 700-704.

[15] 曾祥呈, 黄健文, 张庆茂. 激光焊接过程温度场的模拟[J]. 应用激光, 2008(3): 190-195.

[16] 方昆凡. 工程材料手册(有色金属材料卷)[M]. 北京: 北京出版社, 2002.