致密Mo-Si-B合金制备的新方法

北京有色金属研究总院粉末冶金及特种材料研究所

摘 要:

对高温结构材料Mo-Si-B合金的研究越来越热。Mo-Si-B合金优异的抗氧化性, 抗蠕变, 断裂韧性, 组织性能稳定和使用寿命长被认为是未来新一代的航空发动机结构材料和高温抗氧化涂层材料的发展方向。本文在研究当前国内外制备Mo-Si-B合金各种方法的基础上, 提出了一种新的方法制备Mo-Si-B合金。结果表明, 新方法制备的Mo-Si-B合金的致密性达99%以上。

关键词:

中图分类号: TF125.241

作者简介:刘志国 (E-mail:zhiguoliu9@hotmail.com) ;

收稿日期:2011-01-05

A New Method for Preparation of Compactness Mo-Si-B Alloy

Abstract:

Currently, there are more and more researches on Mo-Si-B alloy which is a kind of high temperature structural material.Mo-Si-B alloys are considered to be the next generation of aero-engine structural materials and the development direction of high temperature oxidation-resistant coating materials, because of their excellent oxidation resistance, creep resistance, fracture toughness, microstructure and properties stability and long life.Based on the various methods of making Mo-Si-B alloys at home and abroad, we put forward a new method for preparation of Mo-Si-B alloy.The results show that the density of Mo-Si-B alloys made in the new method is more than 99%.

Keyword:

Received: 2011-01-05

随着航空航天工业的快速发展, 高温结构材料越来越引起各国的学者和研究人员的高度关注, 各国的材料学者都在研究新一代的满足强度高、 抗蠕变、 室温断裂韧性好、 抗氧化性、 组织性能稳定和使用寿命长的高温结构材料

目前制备Mo-Si-B合金的方法可以分为两类

本文使用电子束轰击熔炼法法制备Mo-Si-B合金, 该方法结合有粉末冶金法和熔炼法的优点, 成功的去除了粉末冶金法带来的合金的宏观裂纹, 同时去除了熔炼法带来的微观裂纹。 实验对其成品进行了微观组织形貌的观察和宏观致密性的测试。 研究显示, 新方法制备的Mo-Si-B合金致密性在99%以上, 微观组织形貌很均匀, 没有出现微观裂纹和孔洞等缺陷。

1 实 验

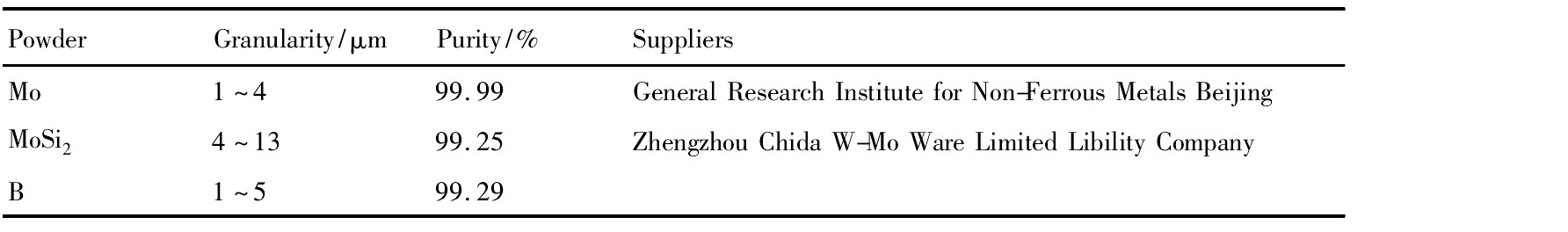

1.1原料

本方法所用实验原料粉末纯度都比较高, 纯度都在99%以上, 特别是Mo粉的纯度达到了99.99%。 各种粉末的特性如表1所示。

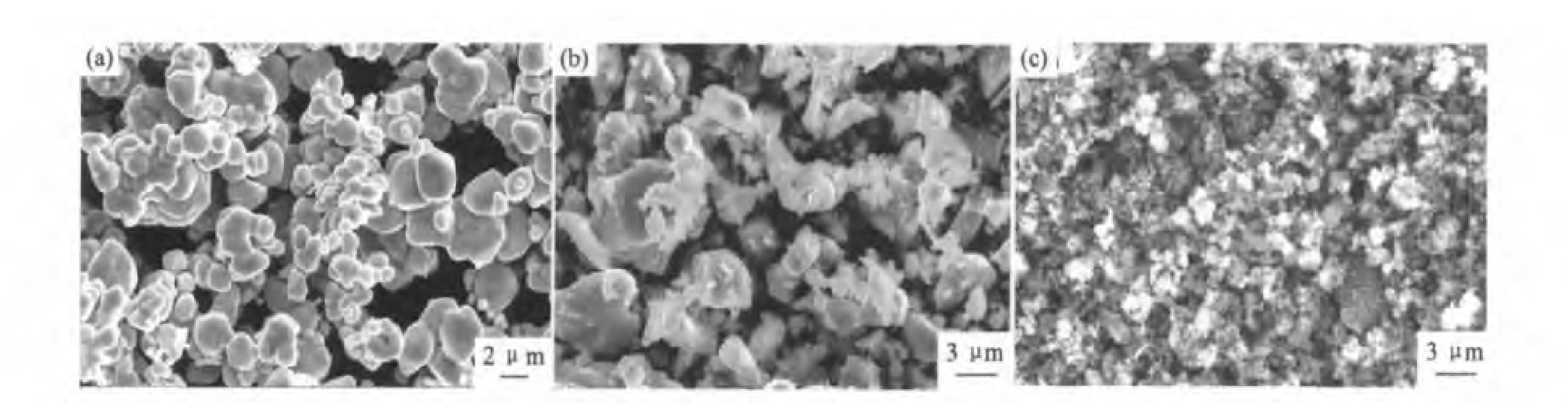

图1是Mo粉、 MoSi2粉和B粉在5000倍扫描电镜下的组织形貌图。 从图中可以清晰的看到实验所用的Mo粉和B粉的粒度很小, 粒度在1~5 μm之间, 同时, 这两种粉末的颗粒形貌规则, 接近球形。 MoSi2粉呈现不同规则的形状, 有近球形、 多角形、 片状等形状

1.2成分配比

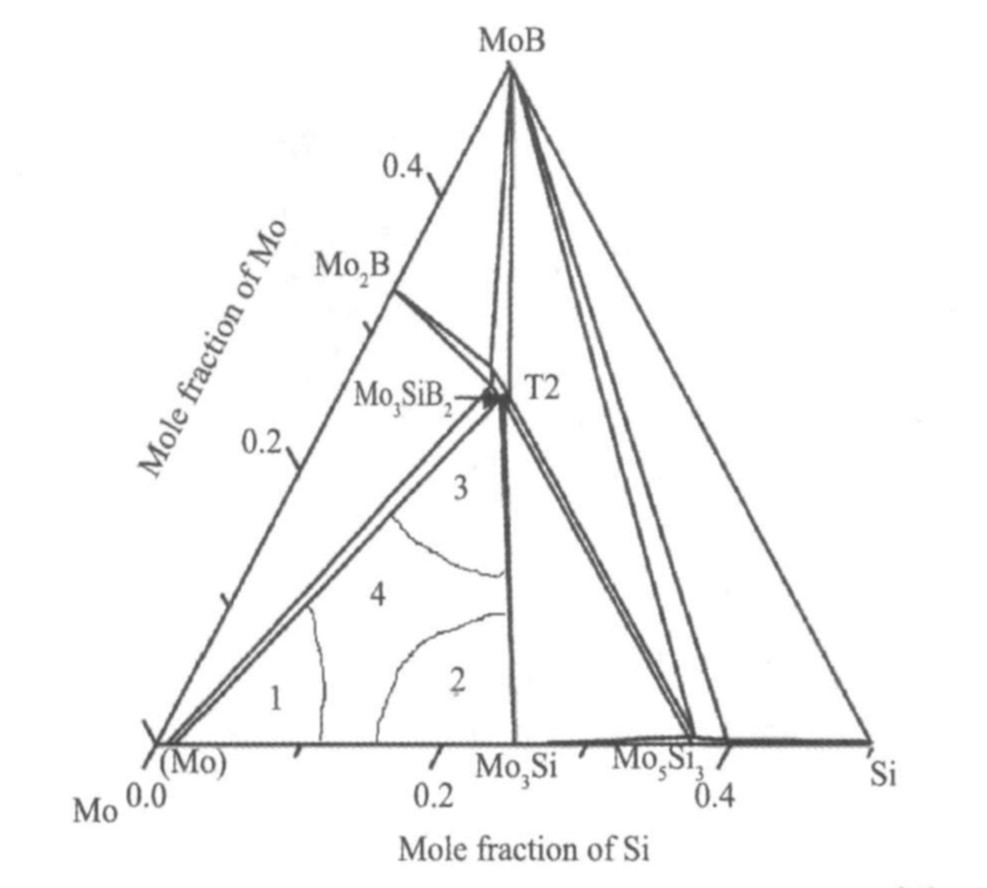

本实验选取的成分是根据1600 ℃时Mo-Si-B三元系等温截面富Mo区局部图

1.3设备

普通粉末混料机。 2000 MPa工业用冷等静压机床。 1300 ℃氩气气氛烧结炉。 国产电子束真空熔炼炉。

1.4步骤

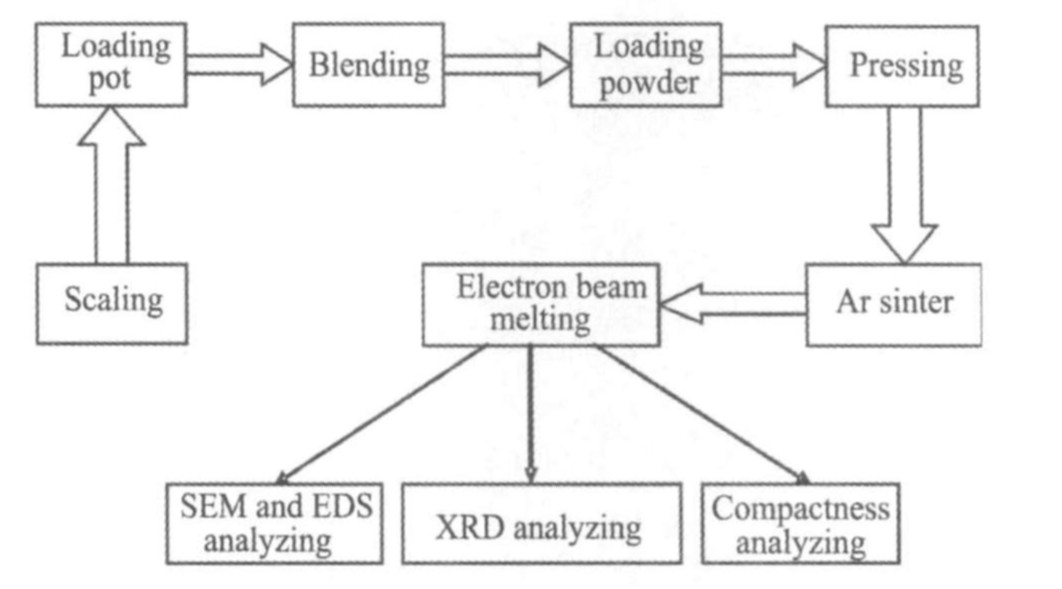

实验把3种粉末按照表1的成分比, 秤取总质量为1000 g的混合粉末。 然后按照图3的实验方案进行制备。

表1粉末原料的特征参数 下载原图

Table 1Parameters of powder materials

表1粉末原料的特征参数

图1 Mo粉、MoSi2粉和B粉5000倍的扫描电镜组织形貌图Fig.1 SEM (scanning electron microscopy) images of Mo powder, MoSi2powder and B powder

(a) Mo powder; (b) MoSi2powder; (c) B powder

图2 1600 ℃时Mo-Si-B三元系等温截面富Mo区局部图 [12]

Fig.2 Detailed 1600 ℃ isotherm Mo-Si-B diagram in Mo-rich

2 结果与讨论

2.1SEM和EDS分析

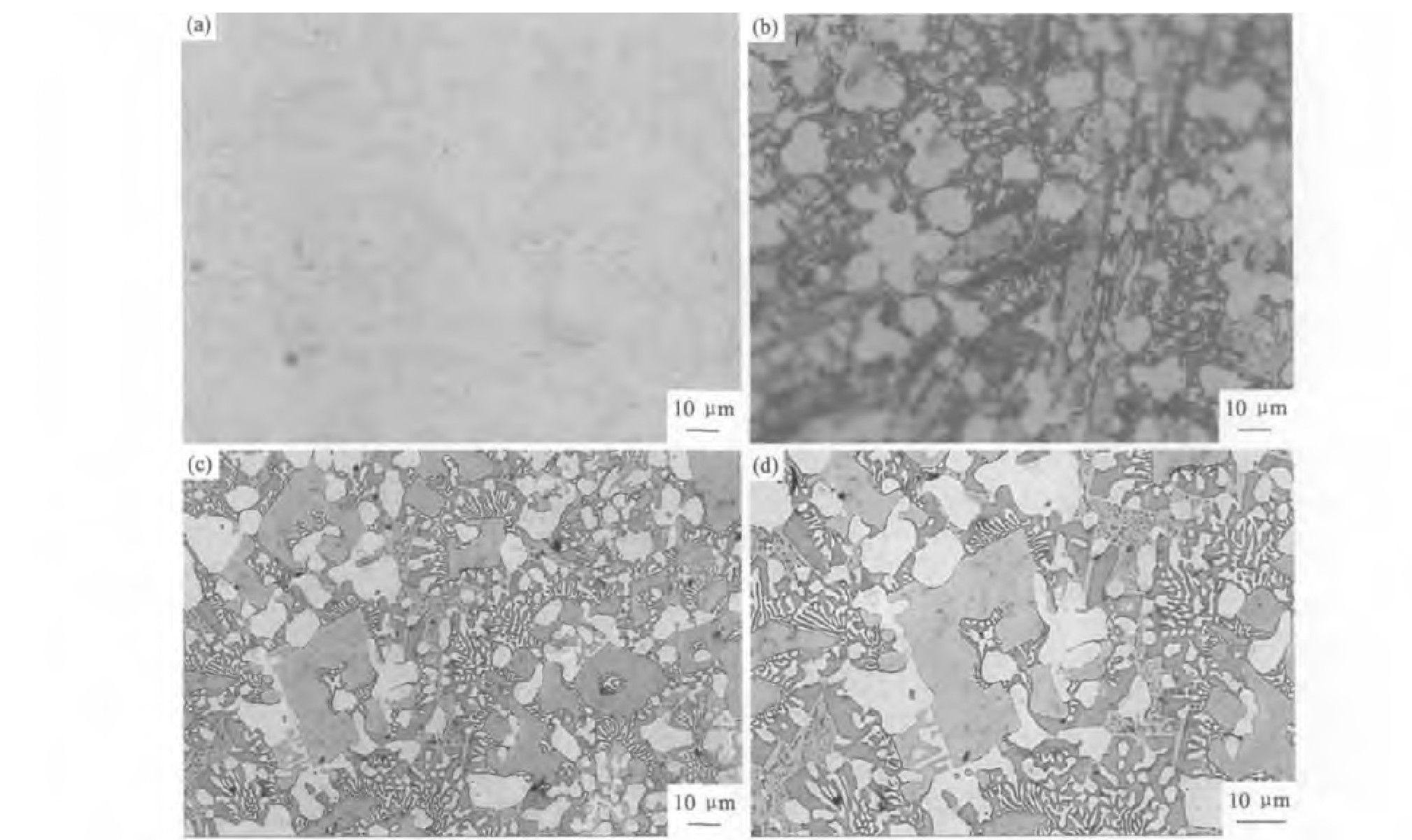

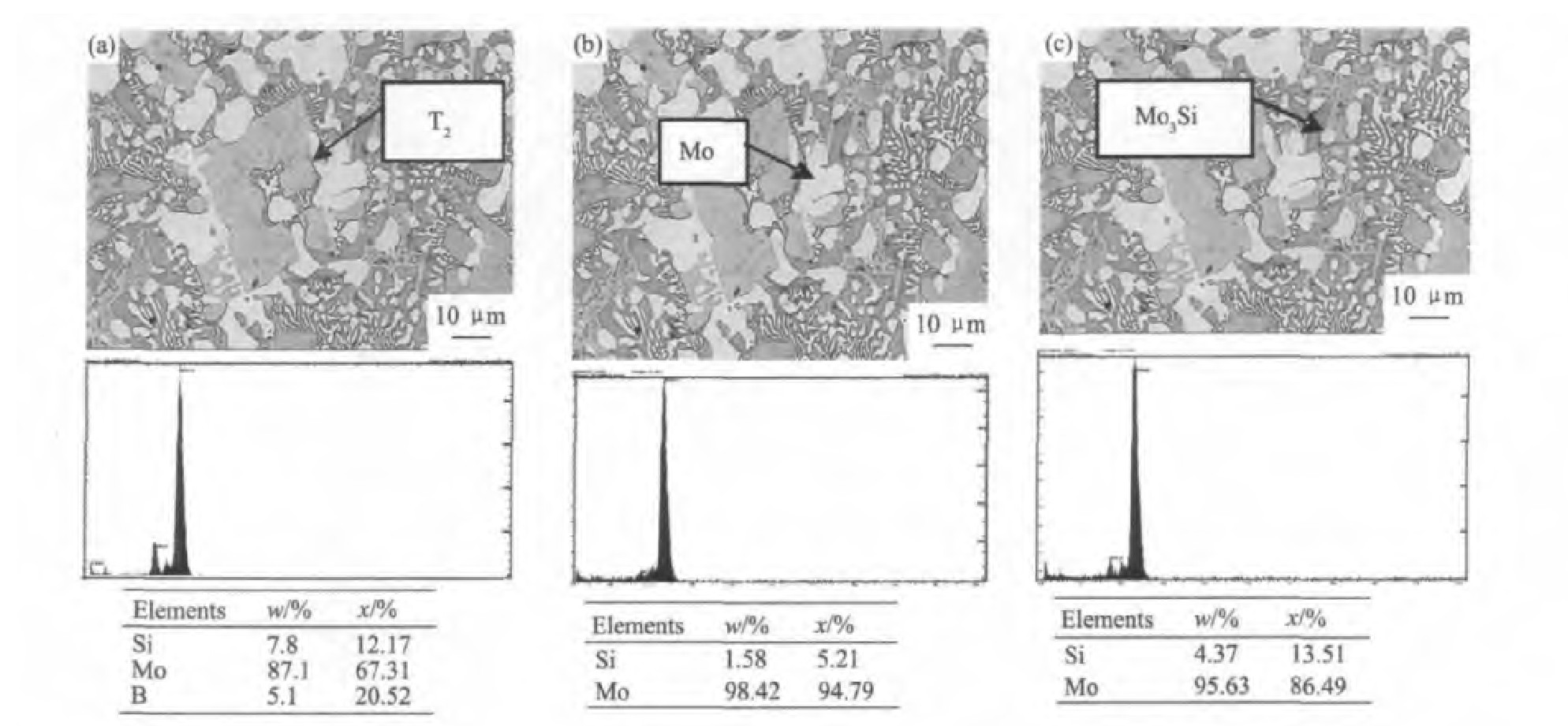

图4为试样的金相组织和扫描电镜组织, 其中图4 (a) 为放大500倍的未腐蚀金相组织, 通过照片可以看到组织很致密, 没有任何的裂纹和划痕, 同时可以看到组织里含有3种组织相。 图4 (b) 为放大500倍的腐蚀金相组织, 通过照片看到试样被腐蚀出明显的三相组织, 分别是白色组织、 黑色组织和灰色组织。 图4 (c) 和 (d) 分别为放大1000倍和1500倍的背散射电子成像, 通过观察可以清晰的看到, 试样具有明显的三相组织。 通过对每个相内部成分的能谱检测, 测得3种不同相Mo和Si元素的含量, 分析3种不同相的具体成分。

图3 实验方案

Fig.3 Experiment scheme

表2T2相3种粉末的成分配比

Table 23 types powders component ratio for T2phase

| Structure | Mo powder/% | MoSi2 powder/% | B powder/% |

T2 |

81.50 | 14.34 | 4.15 |

图4 电子束熔炼后Mo-Si-B合金的微观组织Fig.4 Microstructure of Mo-Si-B alloy after electron beam melting

(a) Non-corrosive metallurgical structure; (b) Corrosive metallurgical structure; (c) Backscattered; (d) Etectron image

图5 电子束熔炼后Mo-Si-B合金的EDS图谱Fig.5 Collection of Mo-Si-B EDS after electron beam melting

(a) Mo5Si B2; (b) Mo; (c) Mo3Si

图5为电子束熔炼后Mo-Si-B合金的EDS图谱, 通过图谱分析, 可以看到Mo元素的含量比较高, Si的含量相对来说比较低一些, 主要是因为在相同温度下, Si元素的相对蒸气压要比Mo的相对蒸气压高很多, 由于EDS图谱反应不出B元素的相对含量, 因此无法检测到B元素的相对质量分数。 通过Si元素和Mo元素的相对含量, 能够计算出不同相的具体成分。 图中灰白色的区域为Mo5SiB2组织, 白色的区域为α-Mo相, 黑色区域的为Mo3Si。

通过化学成分分析, 可以检测出熔炼后试样的Mo、 Si和B的含量百分比, 同时就可以计算出Si和B的损失量, 为以后的实验配比做出一定的数据参考。

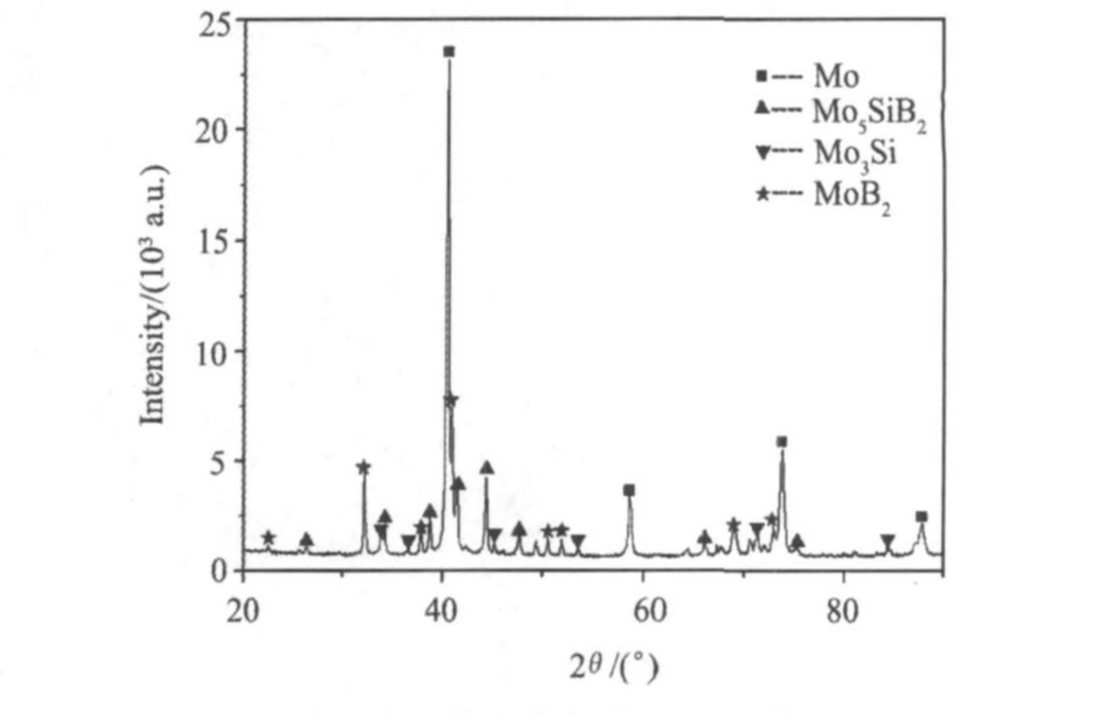

2.2XRD分析

图6为Mo-Si-B合金的XRD图谱, 通过图谱可以看到试样合金主要由α-Mo, Mo3Si和Mo5SiB2 3种组织构成。 同时还有一种MoB2的杂质相, 通过图谱峰值的观察, 发现MoB2杂质相的含量比较小

2.3致密性分析

对于结构材料来说, 致密性是一个很重要的性能指标, 材料的致密性在很大程度上影响着合金材料的强度、 塑性、 抗氧化性能和蠕变性能, 因此实验对Mo-Si-B合金进行致密性的研究和测试。

成分之间相互作用很弱的合金, 可采用加和法求其理论密度

图6 Mo-Si-B合金的XRD图谱

Fig.6 XRD image of Mo-Si-B alloy

式中: ρalloy代表合金的理论密度; wα-Mo, wMo3Si, wMo5SiB2分别代表α-Mo, Mo3Si, Mo5SiB2的质量百分数; ρα-Mo, ρMo3Si, ρMo5SiB2分别代表α-Mo, Mo3Si, Mo5SiB2的理论密度。

已知条件: ρα-Mo=10.2 g·cm-3, ρMo3Si=8.9 g·cm-3, ρMo5SiB2=8.8 g·cm-3, 可以计算得到Mo-Si-B合金的理论密度

通过排水法测量试样的实际密度, 比较理论密度可以计算出致密度。 通过真空电子束熔炼法制备的Mo-Si-B合金的致密度如下表3所示。 通过表3可以看到Mo-Si-B合金的致密度为99.28%。 由于通过XRD测试的各相成分有一定的误差, 同时用排水法测量的实际密度也存在一定的的误差, 实际合金的密度已经接近理论密度, 因此使用真空电子束熔炼法制备的Mo-Si-B合金密度能够达到理论密度。

由于通过XRD测试的各相成分有一定的误差, 同时用排水法测量的实际密度也存在一定的的误差, 实际合金的密度已经接近理论密度, 通过图4的微观组织照片, 可以看到内部的组织致密无缺陷, 因此使用真空电子束熔炼法制备的Mo-Si-B合金密度能够达到理论密度。

表3实验制备的Mo-Si-B合金致密度 (%)

Table 3 Density of Mo-Si-B alloy for experiment preparation

| Mo5SiB2 | Theory density/ cm3 |

Practice density/cm3 |

Compactness/ % |

Mo-12.5Si-25B |

9.78 cm3 | 9.71 | 99.28 |

3 结 论

1. 电子束轰击熔炼法可以成功的制备出Mo-Si-B三元合金。

2. 电子束轰击熔炼法制备的Mo-Si-B三元合金, 组织致密无缺陷, 通过SEM观察和XRD分析可以明显的看到在Mo单质相、 Mo3Si相和和T2 (Mo5SiB2) 。

3. 电子束轰击熔炼制备的合金致密性能够达到理论密度。

参考文献

[3] Kumar K S, Alur A P.Intermetallics15[J].Intennetallies, 2007, 18:687.

[5] Schneibel.Thermodynamic modeling of the Mo-Si-B system[J].Intermetallics, 2005, 13 (2) :121