酒石酸钾钠和EDTA·2Na盐化学镀铜体系

郑雅杰1, 邹伟红1, 易丹青2, 龚竹青1, 李新海1

(1. 中南大学 冶金科学与工程学院, 湖南 长沙, 410083;

2. 中南大学 材料科学与工程学院, 湖南 长沙, 410083)

摘 要:

钾钠(TART)和EDTA·2Na盐双络合化学镀铜体系中各因素对沉铜速度稳定性及镀层附着力的影响。 实验结果表明: 化学镀铜速度随着络合剂酒石酸钾钠和EDTA·2Na盐浓度以及施镀时间的增加而减小, 随着硫酸铜浓度、 甲醛浓度、 溶液pH值和反应温度的增加而增加; 添加剂α, α′-联吡啶、 亚铁氰化钾和PEG-1000对镀铜速度的影响较小, 但对铜镀层外观质量影响较大。 其化学镀铜最佳条件为: CuSO4·5H2O质量浓度为16 g/L, EDTA·2Na盐为21 g/L, 酒石酸钾钠为16 g/L, 甲醛为5.0 g/L, 亚铁氰化钾为70 mg/L, α, α′-联吡啶为8 mg/L, PEG-1000为1 g/L, pH值为12.75, 镀液温度为50 ℃。 在最佳条件下, 化学镀铜30 min后所得镀层附着力良好、 外观红亮且镀速达到3.4 μm/h。 由扫描电镜照片可见: 镀层表面平整、 光滑、 晶粒细致。

关键词: 化学镀铜; 沉铜速度; 稳定性; ABS基材

中图分类号:TQ153.14 文献标识码:A 文章编号: 1672-7207(2005)06-0971-06

Electroless copper plating system of potassium sodium tartrate and EDTA·2Na

ZHENG Ya-jie1, ZOU Wei-hong1, YI Dan-qing2, GONG Zhu-qing1, LI Xin-hai1

(1. School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China;

2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: Electroless copper plating system of potassium sodium tartrate and EDTA·2Na was investigated comprehensively. The results indicate that the copper deposition rate decreases with the increase of the concentration of potassium sodium tartrate and EDTA·2Na and plating time, and increases with the increase of the concentration of CuSO4·5H2O and HCHO, pH value and reaction temperature. Although the influences of α, α′-Dipyridyl, K4[Fe(CN)6]·3H2O and PEG-1000 additives on the deposition rate are small, those of these additives on the surface qualities of copper film are great. The optimal conditions of the electroless copper plating system are as follows: CuSO4·5H2O is 5.0 g/L, EDTA·2Na is 21 g/L, potassium sodium tartrate is 5.0 g, HCHO is 16 ml/L, α, α′-Dipyridyl is 8 mg/L, K4[Fe(CN)6]·3H2O is 70 mg/L, PEG-1000 is 1 g/L, pH value is 12.75, reaction temperature is 50 ℃. Plating for 30 min in the bath, the copper deposition rate reaches 3.4 μm/h. The SEM image demonstrates that the surface of copper film is smooth and fine.

Key words: electroless copper plating; deposition rate; stability; ABS substrate

化学镀铜已成为表面处理的主要技术之一, 与其他非金属表面金属化的方法相比较, 化学镀铜是最经济、 最简单的方法[1]。 随着科学技术及经济的发展, 功能性、 低成本以及低污染化学镀铜已成为研究的热点。 目前, 市场上广泛应用的化学镀铜体系为酒石酸钾钠和EDTA·2Na盐双络合体系, 由于其沉铜速度仅为1.2~2.5 μm/h, 镀层约为1 μm, 该体系仅适用于化学镀薄铜。 对于功能性化学镀铜, 其速度要求达到6~9 μm/h, 30 min内镀层达到2~3 μm, 该技术称为化学镀厚铜。 化学镀厚铜达到材料功能化要求且无需电镀, 避免了由于镀层形状不均匀造成镀层表面不均匀电沉积缺陷。 因此, 快速化学镀铜一直是材料化学的研究重点[2, 3]。 F. J. Nuzzl[4]研究了一系列加速剂, 使镀液保持较好稳定性同时还具有较高沉铜速度; D.Vitkavage[5]研制了一种添加剂可以提高沉铜速度和镀层性能; Kondo等[6]研究了三乙醇胺作络合剂的化学镀铜; 白栓堂等[7]用次磷酸钠作还原剂, 其镀液沉铜速度、 铜层组成及表面形态等方面具有许多特点。 在此, 作者以EDTA·2Na盐和酒石酸钾钠双络合剂化学镀铜体系为研究对象, 讨论了各种因素对该体系沉铜速度、 稳定性及镀层附着力的影响, 在最佳条件下该化学镀铜体系沉铜速度达到3.4 μm/h。

1 实验部分

1.1 实验仪器及试剂

仪器: 恒温水槽; 数显pH计(pHS-25); 无油空气压缩机(WM-2H); 秒表。

试剂: 五水硫酸铜; EDTA·2Na; 酒石酸钾钠; 甲醛; 氢氧化钠; 亚铁氰化钾; PEG-1000; α, α′-联吡啶。

1.2 工艺流程

工艺流程为: 工件(ABS)→水洗→碱性除油→水洗→粗化→水洗→中和→水洗→预浸→活化→解胶→水洗→化学镀铜。

1.3 工艺条件和配方

a. 除油工艺: 碱性清洗剂体积分数为8%, 温度为65 ℃, 时间为5 min。

b. 粗化工艺: CrO3质量浓度为400 g/L, H2SO4质量浓度为350 g/L, 温度为65 ℃, 时间为10 min。

c. 中和工艺: Na2SO3质量分数为10%, 温度为30 ℃, 时间为2 min。

d. 预浸工艺: 预浸液质量分数为100%, 温度为30 ℃, 时间为3 min。

e. 活化工艺: 预浸液质量分数为95%, 盐基胶体钯质量分数为5%, 温度为30 ℃, 时间为5 min。

f. 解胶工艺: 解胶液质量分数为10%, 温度为30 ℃, 时间为5 min。

1.4 镀速及附着力的测定

a. 镀速的测试方法: 对镀件尺寸为4 cm×4 cm(长×宽)的ABS塑料进行化学镀铜, 镀铜30 min后按质量法测定镀速[8], 计算公式如下:

υ=(Δm·104)/(ρ·A·t)。

其中: υ为镀速, μm/h; Δm为镀后增重, g; ρ为镀铜层密度, g/cm3; A为镀层面积, cm2; t为施镀时间, h。

b. 附着力测试: 按照国标GB 5270—85进行划线、 划格试验。

2 结果与讨论

2.1 酒石酸钾钠和EDTA·2Na盐浓度对沉铜速度的影响

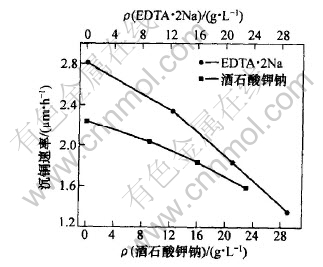

影响化学镀铜溶液稳定性和沉铜速度的最重要因素是络合剂的含量。 用K表示酒石酸钾钠与EDTA·2Na盐的量之和与硫酸铜的量之比。 镀液中当CuSO4·5H2O 质量浓度为12 g/L, 甲醛为5.0g/L, 亚铁氰化钾为20 mg/L, α, α′-联吡为10 mg/L, PEG-1000为1 g/L, pH值为12.5及镀液温度为40 ℃时, 酒石酸钾钠(TART)和EDTA·2Na盐对镀速的影响如图1所示。

图 1 酒石酸钾钠和EDTA·2Na盐质量浓度对镀速的影响

Fig. 1 Influence of TART and EDTA·2Na on deposition rate

由图1可知, 当EDTA·2Na盐质量浓度为21 g/L, 酒石酸钾钠的质量浓度分别为0, 9.1, 16.0, 23.0 g/L时, 沉铜速度分别为2.23, 2.03, 1.83, 1.58 μm/h。 当酒石酸钾钠质量浓度为0(K=1.18)时, 沉铜速度快, 但镀液稳定性差; 酒石酸钾钠浓度为16 g/L(K=2.35)时, 镀速较快, 铜层光亮, 附着力好; 当酒石酸钾钠浓度为23 g/L(K=2.85)时, 镀液稳定性好, 但沉铜速度较慢。 因此, 酒石酸钾钠的适宜质量浓度为16 g/L。

当酒石酸钾钠质量浓度为16 g/L, EDTA·2Na盐的质量浓度分别为0, 12.4, 21.0, 29.0 g/L时, 沉铜速度分别为2.81, 2.23, 1.83, 1.35 μm/h。 当EDTA·2Na盐的质量浓度为0(K=1.18)时, 沉铜速度快, 但镀液稳定性差; EDTA·2Na盐质量浓度为29 g/L(K=2.85)时, 镀液稳定性好, 但沉铜速度慢。 所以, EDTA·2Na盐的适宜质量浓度为21 g/L(K=2.35)。

实验结果表明: K值越大, 沉铜速度越低, K值越小, 沉铜速度越高; K=2.35时, 镀液稳定, 镀速较快, 镀层光亮, 附着力强, 这与文献[9]中报道的K的适宜范围基本一致。 EDTA·2Na盐对镀速的影响比酒石酸钾钠的影响大, 因为lgKCu -EDTA·2Na和lgKCu –TART的值分别为18.8和6.51, EDTA·2Na盐络合Cu2+的能力比酒石酸钾钠的能力强, 所以, 随着EDTA·2Na盐质量浓度减少, 镀液中游离Cu2+质量浓度增加, Cu2+与甲醛反应速度加快, 致使沉铜速度增加[9]。

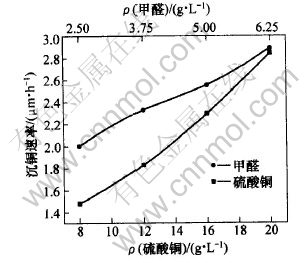

2.2 硫酸铜和甲醛浓度对沉铜速度的影响

其他条件相同, 酒石酸钾钠质量浓度为16 g/L, EDTA·2Na盐质量浓度为21 g/L时, 硫酸铜和甲醛浓度对沉铜速度的影响如图2所示。

图 2 甲醛和硫酸铜质量浓度对镀速的影响

Fig. 2 Influence of HCHO and CuSO4·5H2O on deposition rate

由图2可知, 甲醛质量浓度为3.75 g/L, 当硫酸铜质量浓度分别为8, 12, 16, 20 g/L时, 沉铜速度分别为1.48, 1.83, 2.33, 2.84 μm/h。 硫酸铜质量浓度为8 g/L时, 沉铜速度慢、 镀层发暗; 硫酸铜质量浓度为16 g/L时, 沉铜速度快, 镀层外观光亮, 附着力强; 硫酸铜质量浓度为20 g/L时, 镀片不易着镀、 镀液稳定性差, 镀层结晶粗糙, 附着力弱。 CuSO4·5H2O适宜质量浓度为16 g/L。

当CuSO4·5H2O质量浓度为16 g/L, 甲醛质量浓度分别为2.5, 3.75, 5.0, 6.25 g/L时, 沉铜速度分别为2.0, 2.33, 2.55, 2.89 μm/h。 甲醛质量浓度为2.5 g/L时, 镀速较慢, 镀层表面有暗纹; 甲醛质量浓度为5.0 g/L时, 沉铜速度较快, 镀液稳定, 镀层外观较好, 附着力强; 甲醛为6.25 g/L时, 沉铜速度快, 但镀层附着力弱, 外观差, 镀层结晶粗糙, 镀液不稳定。

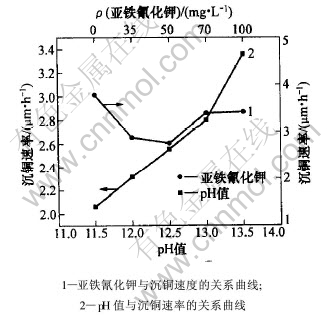

2.3 pH值对沉铜速度的影响

其他实验条件相同, 甲醛质量浓度为5.0 g/L时, 加入质量浓度为150 g/L的NaOH溶液改变溶液pH值。 pH值对沉铜速度的影响如图3所示。

图 3 pH值和亚铁氰化钾质量浓度对镀速的影响

Fig. 3 Influence of pH value and K4[Fe(CN)6]·3H2O content on deposition rate

由实验可知, pH≤12时, 镀速慢, 镀层发暗; pH=12.5~13.0时, 镀液稳定, 沉铜速度较快, 镀层外观光亮, 附着力强; pH=13.5时, 镀液中有红色Cu2O析出, 镀层表面粗糙。

根据化学原理可知, 镀液中pH值越高, 反应速度越快, 在pH>11时甲醛电极电位Eθ与溶液pH值存在如下关系:

Eθ=+0.32-0.12pH。

甲醛只有在pH>11.9时才具有还原能力, 其总反应为:

Cu2++2HCHO+4OH-→

Cu+2HCOO-+2H2O+H2↑+2e。

除上述主反应外, 甲醛在化学镀铜过程中还存在以下副反应。

坎尼罗歧化反应:

2HCHO+NaOH→HCOONa+CH3OH。

Cu+的生成:

Cu2++e→Cu+;

Cu++OH-→CuOH;

2CuOH→Cu2O+H2O。

Cu+的歧化反应:

Cu2O+H2O→2Cu++2OH-;

Cu2O+H2O→Cu+Cu2++2OH-;

2Cu+→Cu+Cu2+。

pH>13.5时镀液稳定性显著下降, 还产生Cu2O颗粒影响镀层质量, 并促使甲醛发生歧化反应。 化学镀铜液pH值一般控制在12~13[9]。

2.4 亚铁氰化钾浓度对沉铜速度的影响

其他条件相同, 镀液pH值为12.75时, 亚铁氰化钾质量浓度对沉铜速度的影响如图3所示。

由实验可知, 不加亚铁氰化钾时, 沉铜速度快, 镀液稳定性差, 镀层表面粗糙并有麻点; 亚铁氰化钾质量浓度为35~50 mg/L时, 镀层外观明显改善, 附着力增加, 但沉铜速度减慢; 亚铁氰化钾质量浓度为50~70 mg/L时, 沉铜速度有所加快, 镀层外观光亮、 平整; 继续增加亚铁氰化钾浓度对镀速无明显影响且镀层质量、 外观变差。 亚铁氰化钾适宜质量浓度为70 mg/L。

实验结果表明: 亚铁氰化钾不但有稳定作用, 而且其质量浓度的变化对沉铜速度有明显的影响。 其主要原因是亚铁氰化钾能使Cu2+的还原峰电位负移并使其极化曲线的极化度增加, 从而阻碍Cu2+的还原析出, 沉铜速度减慢而改良镀层质量[10]。

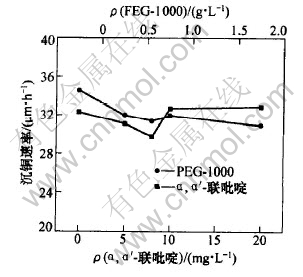

2.5 α, α′-联吡啶浓度对沉铜速度的影响

当亚铁氰化钾质量浓度为70 mg/L及其他实验条件相同时, α, α′-联吡啶质量浓度对沉铜速度的影响如图4所示。

由实验可知, 不加α, α′-联吡啶时, 沉铜速度快, 但镀液稳定性差, 镀层色泽暗淡, 表面粗糙; α, α′-联吡啶质量浓度为8 mg/L时, 镀层光亮、 平整, 附着力强, 镀液稳定; α, α′-联吡啶质量浓度为20 mg/L时, 镀层表面有黑色的斑痕。 因此, α, α′-联吡啶适宜的质量浓度为8 mg/L。

实验结果表明: α, α′-联吡啶能使镀液的稳定性和铜层质量得到明显改善[10, 11]。 因为, 在化学镀铜过程中, 甲醛的氧化是控制步骤, α, α′-联吡啶能够抑制甲醛的氧化, 从而降低铜的沉积速率而改良镀层质量[12]。

2.6 表面活性剂PEG-1000质量浓度对沉铜速度的影响

α, α′-联吡啶质量浓度为8 mg/L及其他实验条件不变时, 表面活性剂PEG-1000质量浓度对沉铜速度的影响如图4所示。

实验结果表明: PEG-1000质量浓度对沉铜速度无明显作用, 其主要作用是改善镀层质量及减小“氢脆”作用。 因为化学镀铜的反应伴随着氢气的析出, 镀层中吸附有氢气, 引起氢脆性导致镀层质量下降, 而表面活性剂PEG-1000能包覆镀铜副反应产生的Cu粉而改善镀层的质量[9, 13]。 从镀层表观质量判断PEG-1000适宜质量浓度为1 g/L。

图 4 α, α’-联吡啶和PEG-1000质量浓度对镀速的影响

Fig. 4 Influence of α, α′-Dipyridyl and PEG-1000 content on deposition rate

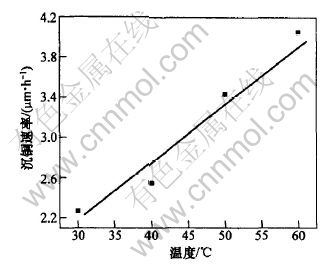

2.7 反应温度对沉铜速度的影响

根据上述实验得到最佳镀铜液组成是: CuSO4·5H2O质量为为5.0 g/L, 甲醛为5.0 g/L, 亚铁氰化钾为70 mg/L, α, α′-联吡为8 mg/L, PEG-1000为1 g/L, pH值为12.75。 在此镀液中进行实验, 反应温度对沉铜速度的影响如图5所示。

由图5可知, 反应温度分别为30, 40, 50, 60 ℃时, 沉铜速度分别为2.27, 2.55, 3.43, 4.05 μm/h。 实验结果表明: 反应温度为30 ℃时, 由于沉铜速度较慢而导致镀层发暗; 反应温度为60℃时, 镀液中产生大量红色Cu2O粉末, 镀液极不稳定; 反应温度为40~50 ℃时, 沉铜速度较快, 镀层外观红亮, 镀液稳定。

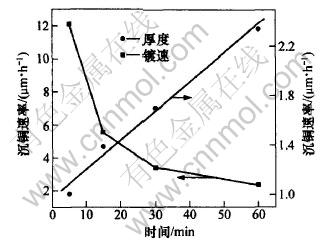

2.8 施镀时间对沉铜速度的影响

镀液组成不变, 当反应温度为50 ℃时, 施镀时间对沉铜速度的影响如图6所示。

由图6可知, 施镀时间分别为5, 15, 30, 60 min时, 沉铜速度分别为12.10, 5.56, 3.40, 2.33 μm/h。 施镀时间为5~15 min时, 镀层表面粗糙, 色泽不光亮。

实验结果表明: 沉铜速度随着施镀时间增加而降低。 因为随着施镀时间的增加, 镀液中Cu2+和甲醛浓度降低, 镀速下降; 同时, 由于镀层Cu的增厚, Cu原子催化活性也随之降低, 镀速减慢[14, 15]。 因此, 比较镀速时要标明施镀时间。

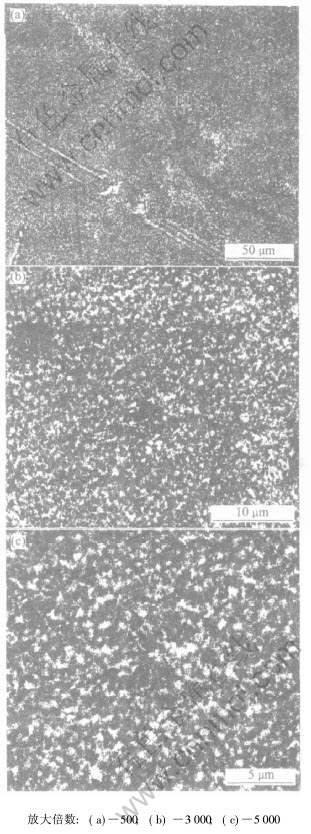

在上述最佳条件下, 化学镀铜30 min后对镀层进行SEM分析, 结果如图7所示。 由图7可知, 镀层表面平整, 结晶均匀、 细致。

图 5 反应温度对镀速的影响

Fig. 5 Influence of reaction temperature on deposition rate

图 6 施镀时间对镀速和厚度的影响

Fig. 6 Influence of time on deposition rate and thickness

图 7 最佳条件下铜镀层的SEM照片

Fig. 7 SEM images of copper film under the best conditions

3 结 论

a. 化学镀铜速度随着酒石酸钾钠量的增加而降低, 当EDTA·2Na盐质量浓度为21 g/L时, 酒石酸钾钠从0增加到23 g/L, 其镀速从2.23 μm/h降到1.58 μm/h; 化学镀铜速度随着EDTA·2Na盐量的增加而降低, 当酒石酸钾钠质量浓度为16 g/L时, EDTA·2Na盐质量浓度从0增加到29 g/L, 其镀速从2.81 μm/h降到1.35 μm/h; EDTA·2Na盐对镀速的影响大于酒石酸钾钠的影响; 化学镀铜速度随着硫酸铜、 甲醛、 溶液pH值和反应温度的增加而增加, 随着施镀时间的增加而降低。

b. 添加剂α, α′-联吡啶、 亚铁氰化钾、 PEG-1000对镀速的影响不大, 但对镀层的质量及外观有较大影响。

c. 酒石酸钾钠和EDTA·2Na盐双络合体系镀铜液最佳条件是: CuSO4·5H2O质量浓度为16 g/L, EDTA·2Na盐为21 g/L, 酒石酸钾钠为5.0 g/L, 甲醛为5.0 g/L, 亚铁氰化为70 mg/L, α, α′-联吡啶为8 mg/L, PEG-1000为1 g/L, pH值为12.75, 施镀温度为50 ℃。

d. 在最佳条件下获得的镀层外观红亮, 表面平整, 晶粒细致, 化学镀铜液稳定, 附着力达到GB 5270—85标准, 镀速达到3.4 μm/h。

参考文献:

[1]Deckert C A. Electroless copper plating a review: part Ⅰ[J]. Plating and Surface Finishing, 1995, 82(2): 48-50.

[2]熊海平, 萧以德, 伍建华, 等. 化学镀铜的进展[J]. 表面技术, 2002, 31(2): 5-6.

XIONG Hai-ping, XIAO Yi-de, WU Jian-hua, et al. Development of electroless copper plating[J]. Surface Technology, 2002, 31(2): 5-6.

[3]Mandich N V, Krulik G A. The evolution of process: fifty years of electroless nickel[J]. Metal Finishing, 1992, (5): 25-27.

[4]Nuzzi F J. Accelerating the rate of electroless copper plating[J]. Plating and Surface Finishing, 1998, 73(1): 52-54.

[5]Vitkavage D, Paunovic M. Maximum rate of the cathodic reaction in electroless copper deposition[J]. Metal Finishing, 1983, 73(4): 48-50.

[6]Kondo K, Shikawa J I. Electroless copper plating in the presence of excess triethanol amine[J]. Electrochem Soc, 1990, 137(6): 1859-1860.

[7]白拴堂, 王玉娉. 化学镀铜新工艺及其在电子工业中的应用[J]. 表面技术, 2000, 29(6): 41-46.

BAI Shuan-tang, WANG Yu-ping. A new electroless copper plating technique and the application in electronic industry[J]. Surface Technology, 2000, 29(6): 41-46.

[8]伍学高, 李铭华. 化学镀技术[M]. 成都: 四川科学技术出版社, 1985.

WU Xue-gao, LI Ming-hua. Electroless Plating Techonology[M]. Chengdu: Sichuan Science and Technology Press, 1985.

[9]李宁. 化学镀实用技术[M]. 北京: 化学工业出版社, 2004.

LI Ning. Practical Electroless Plating Techonology[M]. Beijing: Chemical Industry Press, 2004.

[10]董超, 董根岭, 周完贞, 等. 添加剂对化学镀铜的影响[J]. 材料保护, 1997, 30(1): 91-93.

DONG Chao, DONG Gen-ling, ZHOU Wan-zhen, et al. The effect of additives on electroless copper plating[J]. Materials Protection, 1997, 30(1): 91-93.

[11]Yuri L, Roger P, Karen M. New plating bath for electroless copper deposition on sputtered barrier layers[J]. Microelectronic Engineering, 2000, 50: 441-447.

[12]Oita M, Matsuoka M. Deposition rate and morphology of electroless copper film from solutions containing α, α′-Bipyridyl[J]. Electrochimica Acta, 1997, 42(9): 1435-1440.

[13]LIN Yi-mao, YEN Shi-chern. Effects of additives and chelating agents on electroless copper plating[J]. Applied Surface Science, 2001, 178(1-4): 116-126.

[14]Hanna F, Hamid Z A, Aal A A. Controlling factors affecting the stability and rate of electroless copper plating[J]. Materials Letters, 2004, 58(1-2): 104-109.

[15]张邦维, 胡望宇, 王玲玲, 等. 施镀工艺参数对化学镀沉积速率的影响[J]. 电镀与环保, 1999, 19(5): 15-22.

ZHANG Bang-wei, HU Wang-yu, WANG Ling-ling, et al. Effects of plating process parameters on electroless deposition rate[J]. Electroplating and Pollution Control, 1999, 19(5): 15-22.

收稿日期:2005-01-15

作者简介: 郑雅杰(1959-), 男, 湖南常德人, 博士, 教授, 从事湿法冶金、 化学镀、 环境保护等研究

论文联系人: 郑雅杰, 男, 教授, 博士; 电话: 0731-8876621(O); E-mail: ZZYYJJ01@yahoo.com.cn

摘要: 研究了酒石酸钾钠(TART)和EDTA·2Na盐双络合化学镀铜体系中各因素对沉铜速度稳定性及镀层附着力的影响。 实验结果表明: 化学镀铜速度随着络合剂酒石酸钾钠和EDTA·2Na盐浓度以及施镀时间的增加而减小, 随着硫酸铜浓度、 甲醛浓度、 溶液pH值和反应温度的增加而增加; 添加剂α, α′-联吡啶、 亚铁氰化钾和PEG-1000对镀铜速度的影响较小, 但对铜镀层外观质量影响较大。 其化学镀铜最佳条件为: CuSO4·5H2O质量浓度为16 g/L, EDTA·2Na盐为21 g/L, 酒石酸钾钠为16 g/L, 甲醛为5.0 g/L, 亚铁氰化钾为70 mg/L, α, α′-联吡啶为8 mg/L, PEG-1000为1 g/L, pH值为12.75, 镀液温度为50 ℃。 在最佳条件下, 化学镀铜30 min后所得镀层附着力良好、 外观红亮且镀速达到3.4 μm/h。 由扫描电镜照片可见: 镀层表面平整、 光滑、 晶粒细致。

[2]熊海平, 萧以德, 伍建华, 等. 化学镀铜的进展[J]. 表面技术, 2002, 31(2): 5-6.

[7]白拴堂, 王玉娉. 化学镀铜新工艺及其在电子工业中的应用[J]. 表面技术, 2000, 29(6): 41-46.

[8]伍学高, 李铭华. 化学镀技术[M]. 成都: 四川科学技术出版社, 1985.

[9]李宁. 化学镀实用技术[M]. 北京: 化学工业出版社, 2004.

[10]董超, 董根岭, 周完贞, 等. 添加剂对化学镀铜的影响[J]. 材料保护, 1997, 30(1): 91-93.

[15]张邦维, 胡望宇, 王玲玲, 等. 施镀工艺参数对化学镀沉积速率的影响[J]. 电镀与环保, 1999, 19(5): 15-22.