废旧锂离子电池中有价金属的回收技术进展

江西省电力科学研究院

摘 要:

随着锂离子电池在电动汽车和储能领域的大量使用,废旧锂离子电池所面临的环境和资源问题日益突出。为了更好地资源利用和环境保护,世界各国对废旧锂离子电池中有价金属的回收和利用,及无危害处理相当重视。文中综述了国内外对废旧锂离子电池回收技术的研究现状,比较了不同回收途径的优缺点,讨论了回收技术的发展方向。本文中归纳的废旧锂离子电池回收方法,在目前回收领域中得到了广泛地研究,并且起到了显著效果,但是大多集中在对锂、钴、镍、锰、铜、铝等有价金属的回收利用上,对废旧锂离子电池中的导电碳、石墨以及电解质的回收和处理方面的研究较少,对工艺过程中产生的污染和安全性问题也缺乏系统的研究。另外,随着锂离子电池生产技术的发展,新的电极材料将会出现并取代过渡金属氧化物,比如单质硫、导电聚合物等;同时也需要相应的电解液与之匹配,如新型的有机电解液、聚合物电解质等,这将向废旧锂离子电池回收技术提出了新的要求。今后废旧锂离子电池资源化回收技术的研究方向是降低成本,减少污染和实现回收物质的多元化以及提高回收率。

关键词:

中图分类号: TM912

作者简介:吴越(1965-),男,江西人,硕士,高级工程师;研究方向:储能技术应用;贾蕗路(E-mail:jiaziyi@hotmail.com);

收稿日期:2012-11-11

基金:国家电网公司科研经费(赣电科信【2012】1157)资助;

Overview of Recovery Technique of Valuable Metals from Spent Lithium Ion Batteries

Abstract:

The environmental and resource problems from the used lithium ion batteries were increasingly prominent with oncoming the electric vehicle(EV) and large scale electric energy storage(EES).To better resource utilization and environmental protection,the researchers in the world paid considerable attention to the recovery and utilization of valuable metals from the spent lithium ion batteries.This review stated briefly the recent progress of the recovery technique of the spent lithium ion batteries,compared the advantages and disadvantages of the different recovery pathways and discussed the possible strategies of the recovery technique for the spent lithium ion batteries.The waste lithium ion battery recycling methods were summarized,most of the studies concentrated in the recycling of lithium,cobalt,nickel,manganese,copper,aluminum and other valuable metals,but the study of the conductive carbon,graphite and electrolyte in recycling and disposal of spent lithium-ion battery was less,pollution and safety problems in process were lack of systematic research.In addition,with the development of the lithium-ion battery production technology,new electrode materials would appear and replace the transition metal oxide,such as sulfur,a conductive polymer,etc;and also the appropriate electrolyte should match it,such as novel organic electrolyte,polymer electrolyte,etc,this would give the new requirement about waste lithium-ion battery recycling technology.Future research direction of spent lithium-ion battery technology should be to reduce the costs and pollution,achieve the persification of recovered material and increase the recovery rate.

Keyword:

spent lithium ion batteries;recovery;valuable metals;

Received: 2012-11-11

自20世纪90年代锂离子电池进入商业化以来,由于其具有电压高、能量密度大、循环寿命长、安全性好以及无记忆效应等诸多优点,日渐取代其他各类二次电池,广泛应用于移动通讯、笔记本电脑、便携式工具、电动自行车等领域。据统计,2000年全球锂离子电池生产量超过5.8亿只,国内产量约1亿只,2003年全球产量达到12.55亿只,2008年产量达到了27.1亿只,2010年全球产量超过了30亿只。而随着经济科技的发展和全球能源的开发利用,锂离子电池将成为电动汽车的主要动力源,这将进一步推动锂电池的发展[1]。

锂离子电池的使用过程是其内部化学能和电能的相互转化[2],未涉及与外部环境的物质交换,对环境造成污染较小。因此可称为高效绿色二次电池。但是,由于锂离子电池的使用寿命有限,经过几百次至几千次的充放电之后,活性材料就会因结构变化、溶解流失等问题失去活性,导致电池的容量下降而使电池报废。而报废的电池内部含有易燃易爆以及有毒的物质,如电解质盐Li PF6在潮湿的空气中会分解生成有害物质,而有机溶剂如碳酸乙烯脂(EC)、碳酸二乙脂(DEC)或碳酸二甲脂(DMC)等会对环境水、大气和土壤造成严重的污染并对生态系统产生危害。不仅如此,由于锂离子电池正极材料多为过渡金属氧化物,如LiCo O2,Li Fe PO4,Li Mn2O4等,其中含有贵重和稀缺金属比如钴、镍、锂等。因此,对废旧锂离子电池进行无害化处理以及对其中有价金属的资源化再利用成为当前国内外研究的热点。

目前,国内外对废旧锂离子电池的回收,主要集中在对有价金属钴、镍和锂的回收,因为这些金属属于稀缺金属,相对于其他金属具有较高的回收价值。其回收过程主要包括废旧电池的拆分粉碎,各部分的分离和有价金属的富集,以及消除或减少有害物质对环境的污染。回收方法主要分为两种:火法冶金法和湿法冶金法。火法冶金法,即直接采用高温处理的方法破除塑料外壳和金属外壳,而后使用浮选、沉淀等方法得到金属化合物。此方法工艺相对简单,但也存在热处理能耗较高,电解液和电极中其他成分通过燃烧转变为二氧化碳等气体及其他有害成分(如五氧化二磷等),会造成二次污染。湿法冶金法,即先使用机械方法破除塑料、金属外壳,而后采取浸取、沉淀、离子交换、吸附等方法得到金属化合物,此方法对有价金属回收率较高,操作条件温和,并且对环境污染较小,成为目前国内外研究者广泛采用的方法。本文将主要介绍废旧锂离子电池的回收处理技术研究现状,比较不同回收途径的优缺点,讨论回收技术的发展方向。

1 锂离子电池的结构

锂离子电池由外壳和内部电芯构成,外壳一般是不锈钢、铝、镀镍金属钢壳或塑料外壳。电池的内部主要由正极、负极、电解液、隔膜4部分组成。一般电池的正极材料由约90%(质量分数)钴酸锂活性物质(以钴酸锂电池为例),7%~8%乙炔黑导电剂和3%~4%有机粘结剂,均匀混合后涂布于铝箔集流体上;电池的负极由约90%负极活性物质碳素材料,4%~5%乙炔黑导电剂和6%~7%粘结剂均匀混合后涂布于铜箔集流体上;其中,有机粘结剂一般为聚合物聚偏四氟乙烯(PVDF)。正负极的厚度约为0.18~0.20 mm,中间用隔膜隔开,隔膜一般用聚乙烯或聚丙烯微孔膜,厚度约10μm。有机电解液一般采用电解质盐六氟磷酸锂(Li PF6)溶于有机溶剂如碳酸乙烯脂(EC)、碳酸二乙脂(DEC)或碳酸二甲脂(DMC)制备而成[3]。

2 废旧锂离子电池回收工艺

湿法工艺处理废旧锂离子电池主要经历3个步骤[4,5]:(1)物理方法处理废旧锂离子电池,将废旧电池彻底放电、剥离外壳、简单破碎、筛选后得到电极材料,或者简单破碎后经过高温焙烧去除有机物得到电极材料。(2)将第一步得到的电极材料进行溶解浸出使电极材料中的各种金属以离子形式进入溶液中,其中钴以二价离子存在。溶解浸出过程分为一步溶解法和两步溶解法,一步溶解法直接采用酸浸出,将所有金属溶解于酸中,然后采用不同的分离方法回收;两步溶解法是先用碱浸出铝并回收,然后用酸浸出其他金属氧化物,然后采用与一步溶解法相同的分离技术回收。(3)对溶解后溶液中的各种金属元素进行分离回收或者将其中几种金属元素制备无机化合物或电极材料。分离回收的方法主要有化学沉淀法、盐析法、离子交换法、溶液萃取法、电化学法,分别得到含钴或含锂的化合物。

在手工拆分废旧锂离子电池中安全是特别要注意的[6],因为废旧锂离子电池所用有机电解液中的Li PF6电解质,在潮湿空气中会分解生成有毒气体HF。另外,电池负极上可能有金属锂残余,会在潮湿的环境或空气中被剧烈氧化,容易发生燃烧或爆炸,产生安全隐患。Dorella报道了手工拆分废旧电池的一些安全步骤[6]。首先,使用小刀或螺丝起子去除废旧电池的塑料外壳,然后将电池浸于液氮中保持4 min后固定于车床上,接着使用电锯隔开电池金属外壳并剥离,用钳子取出内部材料,最后将正负极材料分开,并在60℃下干燥24 h。整个过程中要佩戴防毒面具、防护眼镜和手套。特别是在拆分电池前要将其进行彻底放电,以防在拆分过程中发生短路,造成危险。

2.1 前处理分选工艺

废旧锂离子电池首先要经过一些物理手段的前处理工艺,比如去皮、剥离金属外壳、电极材料的粉碎、筛选、分离等过程,目的是分选出含有价金属的电极材料,便于下一步的溶解浸出。此过程中所用到的方法基本为物理方法,包括机械法、机械力化学法、热处理法和溶解法[7]。其中,机械分离技术是通过材料本身的物理特征如磁行为、密度、电导率等的差异来分离;机械力化学法是采用球磨技术使电极材料在机械力作用下诱发化学反应或物理化学反应,使其易于在室温下进行酸浸出;热处理技术通常与生产钢铁以及金属合金相关联;溶解法是采用特殊有机溶剂来溶解粘结剂PVDF,有利于电极材料从集流体上脱落而有效回收。

2.1.1 机械分离法

机械分离法用于回收废旧电池的前处理工序,如外壳的去除、各类材料的富集浓缩等,以便于后续的湿法或火法回收工序。

Shin等[8]介绍了一种适用于工业的废旧锂离子电池分离回收方法。实验采用一系列机械分离技术以达到钴酸锂颗粒的富集,包括粉碎、筛选、磁性分离、精细粉碎和分类。材料初次粉碎后,通过振动筛分和磁性分离器可以分离出金属铝、铜、电池金属外壳和塑料。为了去除粘附在钴酸锂颗粒上的细小铝箔,就要进一步精细粉碎和筛分,从而达到富集钴酸锂颗粒的目的。实验表明,较好的机械分离可以提高目标金属的回收效率和后续的酸浸出效果。但是,由于锂离子电池有着复杂精细的结构和化学组成,包括多种金属、无机物和有机物,所以机械分离方法很难彻底将电池各组分相互分离。

Li等[9]采用一种新的机械分离方法以提高钴的回收效率和降低能耗与污染。前处理过程包括:粉碎、筛分、超声波冲洗和搅拌。尤其是对于拆分出的电极材料,活性材料仍粘附在集流体上,文献中将材料浸没于55℃水浴中,同时使用超声波冲洗和搅拌的物理方法保持10 min,结果使得92%的电极材料与集流体金属分离。为了证明超声冲洗和搅拌对材料的分离作用,作者比较了搅拌、超声波冲洗和超声波冲洗搅拌3种方法实验,结果表明超声波冲洗搅拌法对于活性材料的富集有明显效果。并且,集流体可以以金属形式回收。

2.1.2 机械力化学法

机械力化学法,通常是指固体物质受到各种形式的机械力(如摩擦力,剪切力和冲击力等)作用时,会在结构和物质组成上发生变化。在废旧电池回收中,通过机械球磨方法使材料发生化学反应或者物理化学反应,从而提高有价金属的回收率。

Saeki等[10]利用机械力化学法开发了一种有效回收废旧电池中有价金属的工艺。实验中将钴酸锂和聚氯乙烯(PVC)在行星球磨机上进行共研磨,在球磨力的作用下,生成钴和锂的氯化物,然后在水中浸出钴和锂。PVC作为氯的来源,在机械力的作用下,与钴酸锂发生化学反应生成可溶于水的金属氯化物。机械研磨促进了力化学反应的进行,钴和锂的回收率随研磨工艺的改善而提高,经过30 min的研磨可以使钴的回收率超过90%,锂的回收率接近100%,同时,PVC中90%的氯转化为无机金属氯化物。

Zhang等[11]报道了废旧电池中电极材料LiCo0.2Ni0.8O2经过机械力作用后用稀硝酸浸出提取有价金属的回收工艺。在晶体Li Co0.2Ni0.8O2碎片中加入助磨剂Al2O3行星球磨60 min,或不加Al2O3行星球磨240 min后,Li Co0.2Ni0.8O2的晶型被破坏变成无定形结构,随后在稀硝酸中浸出,锂,钴,镍的回收率超过90%。同时表明,助磨剂Al2O3大大提高了机械力的作用效率。

2.1.3 热处理方法

在分选工艺中,热处理方法主要用于去除材料中难溶的有机物、聚合物和碳粉,以及有效分离电极材料和集流体。在锂离子电池的各组分中,金属材料在不高于600℃的热处理温度下都相对稳定,当超过1000℃时,铝被氧化为三氧化二铝,其在还原气氛中生成金属合金。聚乙烯或聚丙烯多孔膜在较低温度下即可分解,粘结剂PVDF等含氟树脂在350℃以上分解成二氧化碳和含氟气体,热处理中必须对尾气进行处理。导电碳会在高温下氧化生成二氧化碳。

Sun等[12]采用真空高温热解的前处理工艺来提高废旧锂电池中有价金属的回收率。废旧电池材料在粉碎前于真空炉中热解,以10℃·min-1的升温速度升到600℃保持30 min,使有机材料分解成小分子液体或气体,可以收集后用于燃料或化学原料。并且,钴酸锂粉末薄层经过高温热解后变得松脆易于从铝箔上剥离,从而无机金属氧化物可以得到有效的富集和回收。

Hanisch等[13]在分离三元电极材料涂层和铝箔集流体的物理分选过程中采用热处理、机械应力、分离、解凝聚4种方法。首先,电极材料在150℃下干燥12 h,或者于马弗炉中500℃煅烧15min;接着在机械剪切研磨作用下,将材料粉碎;随后用筛子进行筛分,得到的细小颗粒通过超离心研磨进行解聚分散,这样可以增大材料的比表面积,从而加速后续的湿法处理效率。实验表明,当材料在150℃下干燥12 h,插层活性材料的回收产量达80%,可能是PVDF热处理后脆化,提高分离效果;而当在马弗炉中500℃煅烧15 min后,活性材料的回收产量可达99.5%,原因是PVDF在500℃下已氧化分解,改善了后续过程的分离效果。

热处理技术,真空热解可以避免有机材料分解后产生的毒气造成环境污染,并可将其收集利用,变废为宝,但是操作条件要求较高,不利于工业化应用。如用常规热处理,操作简单,但是不能回收有机质,同时要处理有毒尾气减小污染。

2.1.4 溶解法

溶解法是根据“相似相溶”的原理,采用强极性的有机溶剂溶解电极上的粘结剂PVDF,使钴酸锂从集流体铝箔上脱落,从而简化回收工艺,提高回收效果。

Contestabile等[14]报道了采用溶解法分离电极材料和集流体的前处理工艺。将电极浸入N-甲基吡咯烷酮(NMP,是PVDF的良溶剂)中,于100℃下处理1 h,活性材料从集流体上剥离并回收,同时,集流体铝和铜都以金属形式回收并在简单处理后可直接再利用。

Hanisch等[13]在热处理和机械压力的物理分离过程后采用溶解分离工艺对电极进行彻底的分选。将电极切割成细小碎片后,在90℃下置于NMP中处理10~20 min,经过重复6次溶解过程后,使电极材料中的粘结剂完全溶解,以达到电极材料和集流体碎片较彻底的分离,随后筛分集流体碎片,电极材料离心分离后干燥。

溶解法操作简单,有效提高了分离速率和回收效率,但是,溶剂NMP价格昂贵,不利于降低回收成本,不适合工业化应用,在此方法的研究方向将是寻找价格便宜的溶剂并能循环利用以降低回收成本。

2.2 电极材料的溶解浸出

对前处理分选后得到的电极材料进行溶解浸出是整个分离回收技术的关键。在溶解浸出工艺中,酸浸出或碱浸出是传统的化学浸出方法,电极材料中金属元素经过酸或碱的溶解以离子形式进入溶液中,然后通过各种分离技术对其进行分离。随着生物冶金技术的发展,利用嗜酸菌对废旧锂离子电池中溶解金属的生物浸出法是一种新颖的能耗较低的金属浸出方法。

2.2.1 化学浸出

化学溶解浸出包括一步法和两步法。其中,一步法是电极材料直接用酸溶解浸出;两步法是先用碱溶解电极材料,再用酸溶解。

一步法将钴酸锂从废旧锂离子电池中浸出时所用的浸出剂通常是无机酸,如HCl[14,15],HNO3[16]和H2SO4[17]。Zhang等[15]使用NH2OH·HCl,HCl,H2SO33种浸出剂来溶解钴酸锂,结果发现,在1 mol·L-1NH2OH·HCl和4 mol·L-1HCl中,钴和锂的浸出率超过90%,而在H2SO3中金属浸出率较低。钴酸锂在HCl中的浸出反应如下:2Li Co O2+8HCl2Co Cl2+Cl2+2Li Cl+4H2O

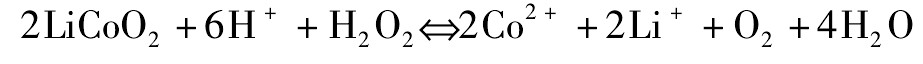

这种方法需要安装特别的尾气处理装置来吸收有毒的氯气,否则会造成环境污染,这样必将导致回收成本的增加。为了解决这个问题,Shin等[18]和Lee等[19]分别在H2SO4和HNO3中添加H2O2来浸取废旧电极材料中的钴酸锂,钴和锂的回收率达到99%。钴酸锂在其中的反应方程式如下:

由于Co2+比Co3+离子更容易进入溶液中,而钴酸锂中的钴为三价钴,所以要在氧化性酸中添加还原剂使其还原后再进入溶液,从而提高钴的浸出率和回收率[19,20]。

近年来,随着酸浸出的研究进展,有机酸也被用来作为废旧电极材料的浸出剂,如柠檬酸[21]、苹果酸[22]、草酸[23]。相对于无机酸,有机酸在浸出金属时,不会有Cl2,SO3和NOx等有毒气体产生,而且,有机酸易于回收用于后续的回收,其废液也较易处理。

两步法浸出废旧锂离子电池中的金属时,不同的是在酸浸出前,先用碱将铝浸出分离。Ferreira用10%Na OH溶液来溶解铝,30℃处理1 h,然后再将含钴和锂的残渣用H2SO4和H2O2溶解浸出其他金属,这样的好处是使钴、铝较彻底的分离[20]。

2.2.2 生物浸出

随着回收技术的发展,生物湿法冶金技术以其高效率、低成本、环境友好以及较少的工业要求条件,逐渐取代传统的火法和湿法冶金技术[24]。生物法浸出废旧锂离子电池中的金属,是通过细菌的氧化作用,使金属以离子形式进入溶液。

Mishra等[25]使用嗜酸氧化亚铁硫杆菌对废旧锂离子电池中的钴和锂进行生物浸取。嗜酸菌以元素硫和亚铁离子为能量来源,在浸取介质中产生相应的代谢产物硫酸和三价铁离子,从而将废旧电池中的钴和锂溶解。研究发现,在生物溶解中,钴的溶解速率比锂快。浸出实验中,亚铁离子可以加速浸出液中细菌的生长繁殖,产生的三价铁离子在浸出残渣物中沉淀出来,高的固液比抑制了细菌的活性,是因为较高的金属浓度会使细菌中毒失活。

因此,生物浸出的效率受到限制,只能处理低浓度金属含量的溶液。同时,生物浸出回收金属其本身较慢的动力学,导致了其在工业上的应用效果并不理想。为了提高生物浸出效率,Zeng等[26]首次使用铜催化生物浸出工艺来回收废旧锂离子电池中的钴。在0.75 g·L-1的铜离子的催化作用下,钴的浸出率由10 d浸出43.1%提高到6 d浸出99.9%。实验结果表明,少量的铜离子不仅能够增加钴的浸出速率,同时也提高了钴的回收率。

2.3 浸出液中金属元素的回收

通过浸出得到的浸出液中可能含有多种金属元素,如Co,Li,Ni,Al,Fe,Mn,Cu等。其中,前四种在废旧锂离子电池中含量较高,也是回收的主要目标金属。研究表明,有多种方法可以实现金属的分离回收,如调节p H值或者添加反应剂使金属沉淀出来;也可以通过向浸取液加入能与金属离子相结合的有机溶剂,通过溶剂萃取方法使金属从溶液中分离;还可以通过电化学方法使金属分离等。

2.3.1 溶剂萃取法

用溶剂萃取法来分离浸出液中的各种金属是研究较为广泛的一种回收方法。这种方法操作条件温和,回收率高,回收产物的纯度高。常用的萃取剂有Acorga M5640,Cyanex272,P507,PC-88A,TBP和D2EHPA等。这些萃取剂中含有对重金属离子很强配位能力的基团,能与钴离子络合形成配合物,然后使用相应的有机溶剂将金属离子分离,从而得到纯度较高的钴盐。

Zhang等[15]报道了将钴酸锂活性材料从集流体上分离,盐酸浸出后,再用萃取剂PC-88A来萃取钴。实验中发现,当p H<5时,钴的萃取速度随着p H的增加而增加,直到p H升到6时,钴可以完全萃取。而当p H<5.5时,锂几乎不能萃取到有机相,p H高于5.5时,也只有微量的锂进入有机相,最后锂以碳酸锂形式沉淀出来。因此,通过调节体系的p H值,溶剂萃取法可以达到钴和锂的彻底分离。

近年来,混合萃取剂以其特有的协同作用和对金属较好的选择分离效果逐步取代单一萃取剂[26,27]。Pranolo等[26]研究了一种混合萃取剂体系从废旧锂离子电池浸取液中得到较纯的钴和锂。将2%(体积分数)Acorga M5640添加到7%(体积分数)ionquest 801中,有效降低了萃取铜的p H值,当体系p H<3.2时,铁、铜、铝同时被萃取到有机相,实现了与钴、镍、锂的有效分离。在分离钴、镍和锂时;当p H于5.5~6.0,15%(体积分数)Cyanex 272可以将90%钴萃取,此时,萃取液中的镍和锂可以忽略不计。

2.3.2 化学沉淀法

沉淀法是利用金属离子与某些特殊的阴离子相结合,形成化合物的溶解度降低,从溶液中析出分离出来,从而达到金属分离。Castillo等[16]用Na OH作为沉淀剂,通过调节溶液的p H值,实现了铁、锰、锂的分离。Sun等[23]使用草酸H2C2O4作为金属的浸出剂,并将溶液中的钴离子直接以草酸钴沉淀出来,在溶液中的铝和锂,分别通过沉淀剂Na OH和Na2CO3以Al(OH)3和Li2CO3形式沉淀并分离[23]。

Li等[28]采用化学沉淀法将废旧锂离子电池中的钴和锂分离后再合成电极材料钴酸锂。在50℃下,用1 mol·L-1Na2C2O4溶液将钴以Co C2O4的形式沉淀,钴的回收率达99.5%。用饱和Na2CO3溶液沉淀滤液中的锂,锂的回收率达94.5%。沉淀得到的Co C2O4和Li2CO3以一定的比例混合球磨后,于600℃加热6 h,研磨,再于900℃加热10 h,得到电极材料钴酸锂。电化学测试结果表明,回收得到的钴酸锂电极材料具有较好的电化学性能,可以用于锂离子电池材料。

沉淀法虽然回收率高,但工艺复杂,操作繁多且p H值难以控制,进行工业化生产较难。

2.3.3 盐析法

盐析法是通过在废旧锂离子电池浸出液中加入电解质饱和硫酸铵溶液和低介电常数溶剂无水乙醇,以达到降低溶液介电常数的目的,从而使溶液中的钴盐析出。

金玉健等[29]根据电解质溶液现代理论的计算模型,首次通过在低浓度的浸出液中加入电解质和具有较低介电常数的溶剂,调节溶液的介电常数,改变混合溶剂的结构和溶剂化离子的半径等,使溶液离子的溶剂化能降低至不足以破坏盐分子晶格的程度——即溶剂化能低于晶格能,达到过饱和而从溶液中析盐,从而力求探索一种简单、经济、高效、环保的从废弃锂离子电池中回收有价金属的方法。

2.3.4 离子交换法

离子交换法是利用离子交换树脂对钴、镍金属离子络合物的吸附系数的不同来实现金属分离提取的一种方法。此方法工艺简单,易于操作。

王晓峰等[30]将电极材料和集流体先溶于稀盐酸中,选择性沉淀铝后,在浸取液中加入过量NH4Cl的氨水溶液,调节p H=10以使Co2+,Ni2+充分与氨络合[30]。为了将二价钴离子络合物[Co(NH3)6]2+和镍离子络合物[Ni(NH3)6]2+分离,需要向其中通入氧气,以使二价钴离子络合物[Co(NH3)6]2+氧化成三价钴离子络合物[Co(NH3)6]3+,将溶液通过弱酸性阳离子交换树脂进行吸附,然后用不同浓度的硫酸铵溶液进行洗脱,实现钴和镍的分别回收,两者的回收率分别为89.9%和84.1%。

2.3.5 电化学方法

电化学方法回收废旧锂离子电池中的有价金属是指将电极材料中的金属以离子形式浸出后,通过电化学过程还原二价钴离子得到金属钴。电化学还原沉积法回收能够得到结构和形态可控制的钴金属膜、合金或者多层沉积物。该方法不用添加其他物质,引入的杂质少,可以得到纯度较高的产物。但是要求在前处理过程中尽可能的纯化活性材料,以避免其他金属离子的共沉积,导致产物纯度不够,同时要消耗较多的电能。

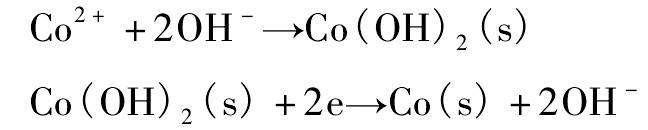

Freitas等[31]采用恒电位和动电位技术从废旧锂离子电池中回收钴。电沉积钴的量随溶液p H值的升高而增大。试验中,设定电位为-1.00 V,电荷密度为10.0 C·cm-2,当PH达到5.40时,开始有Co(OH)2沉积,最大电荷效率达到96.90%,在钴沉积过程中没有氢气生成。其反应过程如下:

Garcia等[32]研究了从废旧锂离子电池中电解金属钴并沉积在430钢铁上,经过后处理生成电阻率较低的Co3O4镀层。在相对于Ag/AgCl参比电极的电位为1.5 V时,电沉积的电荷效率达到96%。电沉积的金属钴包括两种晶型,面心立方结构(23%)和简单六方结构(77%),通过加热氧化生成Co3O4。氧化钴镀层使430钢铁电阻率从1.30减小到0.038Ω·cm-2。

2.3.6 λ-Mn O2离子筛分离法

2003年一篇专利报道了一种用λ-Mn O2离子筛从废锂离子电池中分离回收锂的新方法[33]。这种尖晶石结构的二氧化锰(简称λ-Mn O2)是一种具有选择性吸附作用的锂离子筛分材料,其对锂离子的理论吸附容量高达5.75 mol·g-1。采用λ-Mn O2离子筛从废电池中回收锂,工艺简单,回收率高,锂的纯度高。其基本特征是用λ-Mn O2离子筛作吸附剂,对处理后的废锂离子电池酸溶解液中的锂离子选择性吸附。当锂离子被吸附到λ-Mn O2离子筛的晶隙中后,用稀酸溶液洗脱锂离子,可实现锂的回收。

以上几种方法是近年来研究较多的分离回收方法,对废旧锂离子电池中有价金属的回收分离和提取各有利弊,单一回收工艺很难彻底分离几种金属。研究者们通常将几种分离方法组合起来以完成废旧锂离子电池中目标金属的回收。Zhang等[15]在分离回收废旧锂离子电池中有价金属的研究中,采用了多种分离工艺,使钴和锂的回收率达到99%,以及钴和锂的纯度分别达到99.9%和80%。主要工艺流程如下:先用盐酸浸取正极材料,再采用溶剂萃取法将钴和锂分离,最后运用沉淀法将锂以碳酸盐形式沉淀出来。

2.4 浸取液直接合成电极材料

对浸出液中金属元素分别分离回收的方法已经较为成熟,且设备和操作要求较低,但是分别分离的缺点是:工艺非常复杂,回收成本高且回收产品价值低。于是,研究者们试图将浸出液中的金属合成电极材料,开发简化高效的回收工艺。

Li等[34]用电化学沉积技术将废旧电池硝酸浸出液中的金属以Li Co O2形式沉积在镍板上。工艺流程分为以下几个步骤:(1)拆分和NMP溶解分离;(2)硝酸浸取正极材料;(3)电解沉积合成LiCo O2电极材料。具体过程是先将电池机械拆分分离后,再分离正极材料和集流体,并除去碳和残余的粘结剂,得到Li Co O2材料。接着用1 mol·L-1HNO3和1.0%H2O2在80℃处理1 h后,将材料浸出。再加入4 mol·L-1Li OH溶液以调节浸出液的p H=11,在恒电流条件下于100℃电解20 h,其中,电流密度为1.0 m A·cm-2,从而得到高纯度的Li Co O2电极材料。经充放电测试,首周放电比容量有127.2 m Ah·g-1,循环30周,容量保持99.1%,这表明,将浸取液直接电解合成性能优异的钴酸锂材料是一种有效方案。

Lee等[35]采用无定形柠檬酸盐技术从回收废液中提取锂和钴制备钴酸锂电极材料。工艺流程如下:加热处理-高速粉碎-焙烧-还原浸出-无定形柠檬酸盐技术。在HNO3和H2O2浸出后浸取液中,加入Li NO3以调节摩尔比xLi∶xCo=1∶1。然后加入1 mol·L-1柠檬酸溶液得到凝胶前驱物,再将前驱物于950℃煅烧24 h,从而得到钴酸锂晶体。经测试,回收的钴酸锂有较好的电化学性能。

直接从浸取液中回收制备电极材料,可以得到高纯度的钴酸锂,具有较好的电化学性能,可以直接应用于电池领域。同时,工艺简单,回收效率高,增加了回收产物的价值。但是在实现废旧电池资源化利用的同时,要考虑尽量减少回收过程中产生的二次污染和回收成本。

3 总结

归纳的废旧锂离子电池回收方法,在目前回收领域中得到了广泛地研究,并且起到了显著效果,但是大多集中在对锂、钴、镍、锰、铜、铝等有价金属的回收利用上,对废旧锂离子电池中的导电碳、石墨以及电解质的回收和处理方面的研究较少,对工艺过程中产生的污染和安全性问题也缺乏系统的研究。另外,随着锂离子电池生产技术的发展,新的电极材料将会出现并取代过渡金属氧化物,比如单质硫、导电聚合物等;同时也需要相应的电解液与之匹配,如新型的有机电解液、聚合物电解质等,这将向废旧锂离子电池回收技术提出了新的要求。今后废旧锂离子电池资源化回收技术的研究方向是降低成本,减少污染和实现回收物质的多元化以及提高回收率。

参考文献