DOI: 10.11817/j.issn.1672-7207.2015.09.010

圆柱齿轮修形的面齿轮传动系统动态特性

李晓贞1,赵庆斌2,朱如鹏1

(1. 南京航空航天大学 机电学院,江苏 南京,210016;

2. 中国核电工程有限公司,北京,100840)

摘 要:

动系统的性能,研究面齿轮传动系统中的圆柱齿轮修形技术,推导鼓形修形的圆柱齿轮齿面方程,建立包含修形量、齿侧间隙、时变啮合刚度、综合相对误差、支撑刚度和阻尼等参数的面齿轮传动系统的动力学模型,应用Runge-Kutta数值积分法对系统求解。研究结果表明:抛物线系数变化将影响系统的动力学模型,当鼓形修形的抛物线系数从0~0.03变化时,系统的动态响应特性将由混沌响应变化到周期分岔响应,再变化到混沌响应。

关键词:

中图分类号:TH132.4 文献标志码:A 文章编号:1672-7207(2015)09-3231-07

Dynamics characteristics of face gear drive system for modifying pinion

LI Xiaozhen1, ZHAO Qingbin2, ZHU Rupeng1

(1. School of Mechanical and Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;

2. China Nuclear Power Engineering Co. Ltd., Beijing 100840, China)

Abstract: In order to improve the dynamic characteristics of face gear drive system, the modified method for pinion was studied, and the equation of the face of the drum modified pinion was obtained. The dynamic model was presented by the concentrated parameter method, which includes modified parameter, backlash, time-varying meshing stiffness, general relative error, brace stiffness, and support damping. The Runge-Kutta numerical integral method was used to calculate the dynamic equation. The results show that increasing the modified parameter will change the dynamics characteristics of the system. When the modified parameter increases from 0 to 0.03, the dynamic characteristics of the system will change from chaos to period bifurcation, and then change from period bifurcation to chaos.

Key words: face gear; drum modification; dynamic response; bifurcation

面齿轮传动是圆柱齿轮与圆锥齿轮相啮合的一种齿轮传动形式,因其具有振动小、噪声低、传动形式简单、安装要求低[1-4]等优点,成为齿轮传动方面的研究热点。目前,面齿轮传动已成功应用于直升机主减速器及大型农业设备中,在这些高速重载的工作条件下,面齿轮传动的轮齿将产生弹性变形、扭转变形、热变形等现象,导致面齿轮传动时出现齿面载荷分布不均匀、承载能力下降、振动噪声增大、传动不平稳等情况[5-8],因此,研究面齿轮传动修形技术,对改善其接触特性和动态特性具有重要意义。渐开线圆柱齿轮的修形技术在理论和技术上均已较成熟,在修形量的计算、有限元接触分析、轮齿的弯曲和接触强度等方面都有相关研究[9-13]。因此,本文作者对面齿轮传动中的圆柱齿轮进行齿廓修形,推导齿廓修形的圆柱齿轮的齿面方程,分析圆柱齿轮齿廓修形的面齿轮传动系统的动态特性。

1 鼓形修形的圆柱齿轮齿面方程

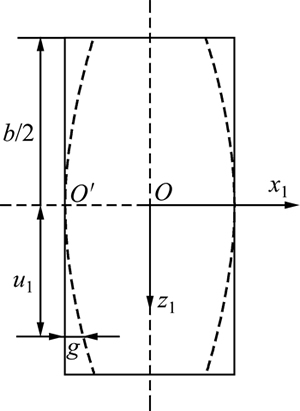

对圆柱齿轮进行抛物线鼓形修形,推导修形后圆柱齿轮齿面方程,抛物线鼓形修形的圆柱齿轮如图1所示。图1中:抛物线顶点在齿宽的中部O′位置;修形抛物线系数为a0;b为法向平均齿侧间隙;齿宽上任意1个齿轮的修形量g为

(1)

(1)

式中:u1为圆柱齿轮齿宽方向的参数。修形方向沿齿面的法线方向。

图1 鼓形修形的圆柱齿轮齿顶投影

Fig. 1 Addendum projection of drum modified pinion

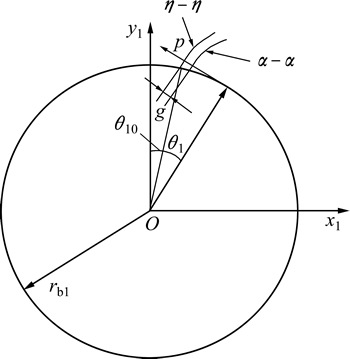

圆柱齿轮的鼓形修形齿向投影如图2所示。图2中,曲线 为未修形的圆柱齿轮渐开线齿面,

为未修形的圆柱齿轮渐开线齿面, 为修形后齿面,rb1为圆柱齿轮的基圆半径,齿面任意点p的修形量在坐标轴x1和y1方向的投影方程为

为修形后齿面,rb1为圆柱齿轮的基圆半径,齿面任意点p的修形量在坐标轴x1和y1方向的投影方程为

(2)

(2)

式中: 为圆柱齿轮的齿槽对称线到渐开线起点之间的角度;

为圆柱齿轮的齿槽对称线到渐开线起点之间的角度; 为圆柱齿轮渐开线齿面上点p的角度。

为圆柱齿轮渐开线齿面上点p的角度。

根据渐开线齿面的几何关系,未修形的渐开线齿面 的参数方程在坐标系S1-O1X1Y1Z1的表达式为

的参数方程在坐标系S1-O1X1Y1Z1的表达式为

(3)

(3)

图2 鼓形修形的圆柱齿轮齿向投影

Fig. 2 Tooth direction projection of drum modified pinion

渐开线齿面 上任意点p沿齿面法线方向去除修形量g后得到修形圆柱齿轮齿廓曲面

上任意点p沿齿面法线方向去除修形量g后得到修形圆柱齿轮齿廓曲面 ,其齿面方程在坐标系S1-O1X1Y1Z1中的表达式为

,其齿面方程在坐标系S1-O1X1Y1Z1中的表达式为

(4)

(4)

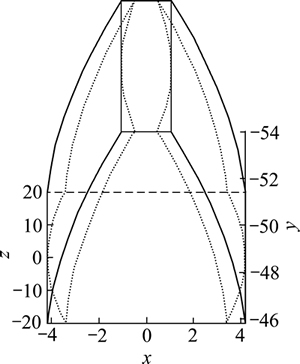

应用MATLAB软件根据式(2)~(4)得修形和未修形的渐开线圆柱齿轮齿廓曲面,如图3所示。图3中,圆柱齿轮齿数为25,模数为4 mm,压力角为25°,实线表示未修形的渐开线齿面,虚线表示修形的圆柱齿轮齿面。

图3 修形与未修形的圆柱齿轮齿廓仿真图

Fig. 3 Simulation diagram of tooth profile of modification and no modification pinion

2 面齿轮齿面方程

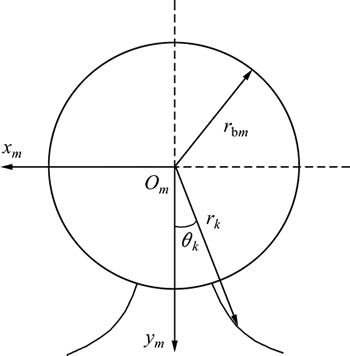

面齿轮齿廓曲面由渐开线圆柱齿轮刀具包络加工而得,渐开线刀具齿轮的齿面是包络过程的母面,刀具齿轮在坐标系Sm-OmXmYmZm中如图4所示。图4中:rbm为刀具齿轮的基圆半径;rk为刀具齿面上任意点k的半径,且 ,

, 为k点处的压力角;

为k点处的压力角; 为刀具齿面上任意点k的半径与坐标轴OmYm的夹角,

为刀具齿面上任意点k的半径与坐标轴OmYm的夹角, ,

, 为刀具齿轮齿数,

为刀具齿轮齿数, 为刀具齿轮分度圆压力角。

为刀具齿轮分度圆压力角。

图4 渐开线刀具齿面坐标系

Fig. 4 Coordinate system of tool surface

根据图4的刀具齿面坐标关系,得渐开线刀具齿轮的齿面方程为

(5)

(5)

式中:uk为刀具齿轮的齿宽。

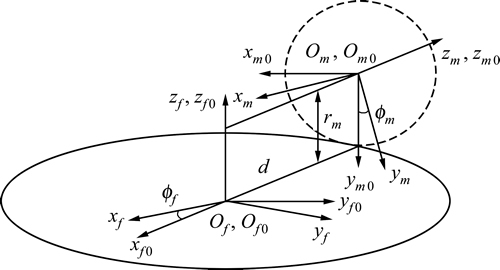

面齿轮插齿加工过程中的包络坐标系如图5所示。图5中:Sm0-Om0Xm0Ym0Zm0为刀具齿面的固定坐标系;Sm-OmXmYmZm为刀具齿面的随动坐标系;Sf0-Of0Xf0Yf0Zf0为面齿轮的固定坐标系;Sf-OfXfYfZf为面齿轮的随动坐标系;rm为刀具齿轮的分度圆半径; 和

和 分别为包络加工过程中刀具和面齿轮的转角;d为坐标平面Om0Xm0Ym0和Of0Yf0Zf0的距离,随加工过程中的运动关系而变化。根据图5中的坐标关系,得面齿轮的齿面方程为

分别为包络加工过程中刀具和面齿轮的转角;d为坐标平面Om0Xm0Ym0和Of0Yf0Zf0的距离,随加工过程中的运动关系而变化。根据图5中的坐标关系,得面齿轮的齿面方程为

(6)

(6)

式中: 为刀具齿轮坐标系Sm-OmXmYmZm到面齿轮坐标系Sf -OfXfYfZf的齐次坐标转换矩阵;

为刀具齿轮坐标系Sm-OmXmYmZm到面齿轮坐标系Sf -OfXfYfZf的齐次坐标转换矩阵; 为坐标系Sf -OfXfYfZf中的刀具齿面方程。

为坐标系Sf -OfXfYfZf中的刀具齿面方程。

图5 面齿轮包络加工坐标系

Fig. 5 Coordinate system of envelope processing on face gear

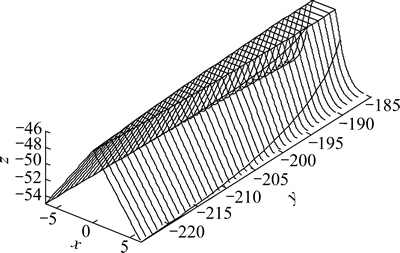

根据式(5)和(6),通过MATLAB软件对面齿轮齿廓曲面进行仿真,如图6所示,其中,面齿轮的齿数为100,模数为4 mm,压力角为25°,加工面齿轮的刀具齿数为25。

图6 面齿轮齿廓曲面仿真

Fig. 6 Profile of face gear

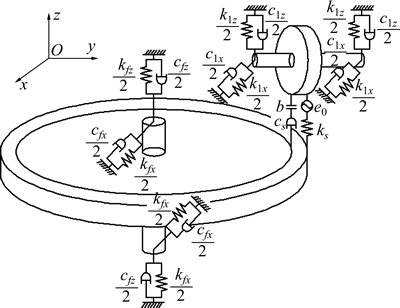

3 系统非线性动力学模型及方程

根据面齿轮传动的啮合原理,传动中的圆柱齿轮不受轴向力作用,面齿轮不受径向力作用,因此,与同样实现交角传动的锥齿轮相比,其振动自由度明显减少。基于集中参数理论建立的面齿轮传动系统的动力学模型如图7所示。图7中:cs为面齿轮传动的啮合阻尼;ks为面齿轮传动的啮合刚度;e0为系统的综合传动相对误差;kf和k1分别为面齿轮和圆柱齿轮的支撑刚度;cf和c1分别为面齿轮和圆柱齿轮的支撑阻尼。设主动圆柱齿轮的输入扭矩为T1,从动面齿轮所受扭矩为Tf。根据图7所示的啮合关系,面齿轮传动系统共包含6个自由度,分别为圆柱齿轮沿x和z方向的振动位移x1和z1,面齿轮x和z方向的振动位移xf和zf,2个齿轮绕各自轴线的扭转振动角度 和

和 。

。

图7 面齿轮传动系统的动力学模型

Fig. 7 Dynamic model of face gear drive system

面齿轮与修形圆柱齿轮的啮合接触位置在载荷作用下,将沿啮合线方向发生弯曲变形,因面齿轮传动系统的齿轮副重合度不是整数,轮齿的啮合刚度呈周期性变化,因此,轮齿啮合线方向的弯曲变形量也呈周期性变化,综合考虑相对误差、修形等因素,啮合点沿啮合线方向的相对振动位移xn为

(7)

(7)

式中: 为齿轮副的啮合角;

为齿轮副的啮合角; 和

和 分别为啮合点到各齿轮轴线的距离;

分别为啮合点到各齿轮轴线的距离; 为齿轮副的法向静态传递相对误差,包括修形量、基节偏差、齿距偏差、齿形相对误差和齿距累计相对误差等,参考杨振等[12]的方法,将其表示为啮合频率的简谐函数

为齿轮副的法向静态传递相对误差,包括修形量、基节偏差、齿距偏差、齿形相对误差和齿距累计相对误差等,参考杨振等[12]的方法,将其表示为啮合频率的简谐函数

(8)

(8)

式中:e0为面齿轮传动系统的齿轮副综合传动相对误差,是与圆柱齿轮鼓形修形参数有关的常量;Ae为与鼓形修形参数有关的传动相对误差幅值; 为齿轮副的啮合角频率,与系统的转速有关;

为齿轮副的啮合角频率,与系统的转速有关; 为初相位。

为初相位。

面齿轮传动系统中沿啮合线方向的载荷Fn与沿各坐标轴方向的载荷分别为

(9)

(9)

式中: 为系统的时变啮合刚度;

为系统的时变啮合刚度; 为齿侧间隙函数。

为齿侧间隙函数。

时变啮合刚度 按照石川法分别计算出圆柱齿轮和面齿轮单齿啮合刚度[13-15],然后根据齿轮副的重合度和转速,将齿轮副综合啮合刚度简化成与啮合频率有关的矩形波周期函数,最后根据傅里叶展开并略去高阶项得

按照石川法分别计算出圆柱齿轮和面齿轮单齿啮合刚度[13-15],然后根据齿轮副的重合度和转速,将齿轮副综合啮合刚度简化成与啮合频率有关的矩形波周期函数,最后根据傅里叶展开并略去高阶项得

(10)

(10)

式中:km为平均啮合刚度,亦与圆柱齿轮的鼓形修形参数有关;Al为时变啮合刚度l阶谐波幅值;Nk表示傅里叶的第k项展开式; 为初相位。

为初相位。

齿侧间隙函数 的表达式为

的表达式为

(11)

(11)

式中:bm为法向平均齿侧间隙b的一半。

得图7所示的圆柱齿轮鼓形修形的面齿轮传动系统振动微分方程

(12)

(12)

式中:m1和mf分别为圆柱齿轮和面齿轮的集中质量;I1和If分别为圆柱齿轮和面齿轮的集中转动惯量;x1与xf分别为圆柱齿轮和面齿轮沿x方向的振动位移;z1和zf分别圆柱齿轮和面齿轮沿z轴方向的振动位移; 为面齿轮绕轴线的扭转振动角度;c1x和c1f为系统的支撑阻尼;k1x和k1f分别为系统的支撑刚度。

为面齿轮绕轴线的扭转振动角度;c1x和c1f为系统的支撑阻尼;k1x和k1f分别为系统的支撑刚度。

4 系统的动态特性分析

应用自适应步长的Runge-Kutta数值积分法,对系统的非线性微分方程(12)求解,得量纲一的系统动态响应。

面齿轮传动系统主要参数:齿数z1=25,zf=100;模数m=4 mm;齿宽B=30 mm;输入功率p=10 kW;输入转速sn=2 000 r/min;支撑刚度k1x=2.85×105 N/m,k1z=4.75×105 N/m,kfx=4.20×105 N/m,kfz=4.50×105 N/m;支撑阻尼c1x=1.0×105 N·s/m,c1z=1×105 N·s/m,cfx=1.5×105 N·s/m,cfz=1.5×105 N·s/m。

根据有限元分析的结果,正交面齿轮传动啮合刚度km=3.18×108 N/m;参考杨振等[12]的研究结果,传动系统的啮合阻尼取ch=6 635.6 N·s/m。

图8所示为系统随鼓形修形的抛物线系数变化的动态响应分岔图。由图8可以看出:在上述工况条件下,系统的动态响应随修形系数变化而变化,且情况较复杂,会出现简谐响应、倍周期响应、逆周期响应和混沌响应。

图8 修形系数变化时系统响应分岔图

Fig. 8 Bifurcation of system response with change of modification parameter

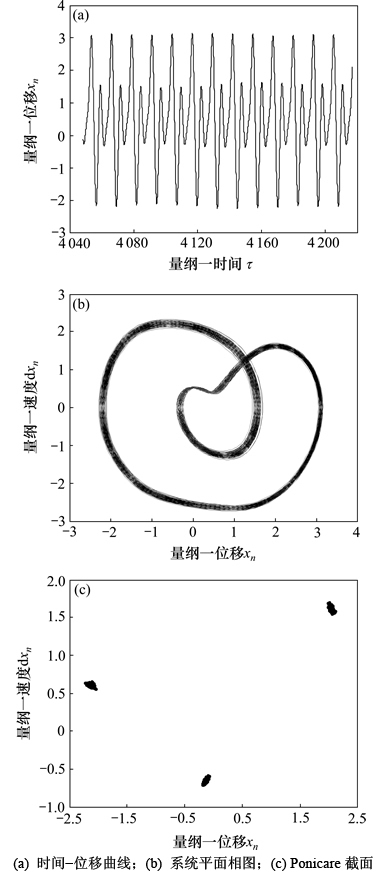

当抛物线修形系数a0=0.008 8时,系统为三周期振动响应,如图9所示。由图9可见:时间-位移响应为三周期次简谐波(图9(a));平面相图为闭合的非圆且非椭圆曲线(图9(b));Ponicare截面为3个离散的点(图9(c))。

当鼓形修形的抛物线系数a0=0.021 0时,面齿轮传动系统的动态响应呈现倍周期谐波响应,如图10所示。由图10可见:系统响应的时间-位移呈二周期响应(图10(a));平面相图为一闭合的非圆且非椭圆曲线(图10(b));Ponicare截面为2个离散的点(图10(c))。

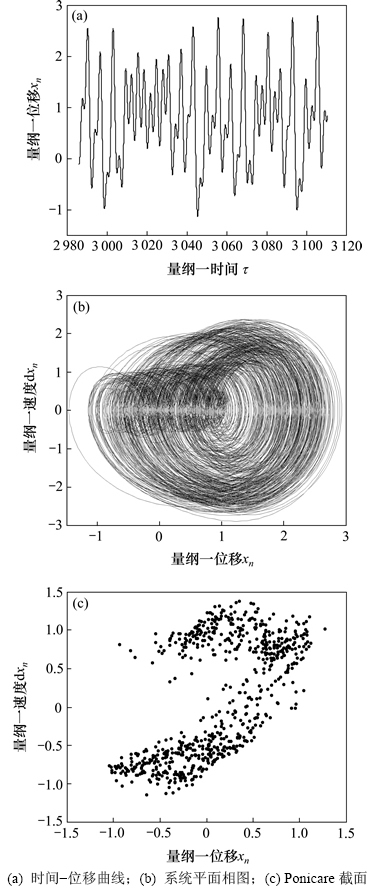

图11所示为当鼓形修形系数a0=0.024 0时的系统动态响应图。由图11可见:时间-位移为非周期、无规则的振动曲线(图11(a));系统的平面相图由一系列相互缠绕和交叉,但不重复且不封闭的曲线构成(图11(b));Ponicare截面为一系列不重合的离散点组成,这些离散点分布在一定的区域内(图11(c))。

图9 a0=0.008 8时系统响应图

Fig. 9 Images of system response when a0=0.008 8

图10 a0=0.021 0时系统响应图

Fig. 10 Images of system response when a0=0.021 0

图11 a0=0.024 0时系统响应图

Fig. 11 Images of system response when a0=0.024 0

5 结论

1) 分析鼓形修形的圆柱齿轮齿形,推导修形圆柱齿轮的齿面方程,用包络法推导面齿轮齿面方程,并进行数值仿真。

2) 采用集中质量法,建立修形圆柱齿轮与面齿轮啮合的动力学模型,模型中考虑修形参数、啮合刚度、啮合阻尼、支撑刚度、支撑阻尼、齿侧间隙和综合相对误差等因素,应用Runge-Kutta数值积分法求解系统的非线性振动微分方程,得到系统的动态响应特性。

3) 分析修形参数对系统动态响应的影响,随着修形参数的变化,系统会出现三周期次简谐振动响应、倍周期谐波响应和混沌响应等特性。

4) 通过分析修形参数对系统动态特性的影响,确定特定工况下的修形参数,从而达到减小振动、降低噪声的目的。

参考文献:

[1] Zanzi C, Predrero I. Application of modified geometry of face gear drive[J]. Computer Methods in Applied Mechanics and Engineering, 2005, 194(37): 3047-3066.

[2] Litivin F L, Fuentes A, Howkins M. Design generation and TCA of new type of asymmetric face-gear drive with modified geometry[J]. Computer Methods in Applied Mechanics and Engineering, 2001, 190(43): 5837-5865.

[3] Barone S, Borgianni L, Forte P. Evaluation of the effect of misalignment and profile modification in face gear drive by a finite element meshing simulation[J]. Journal of Mechanical Design, Transaction of the ASME, 2004, 126(5): 916-924.

[4] David G L, Robert F H, Gregory F H, et al. Evaluation of carburized and ground face gear[R]. Canada: NASA Technical Memorandum, 1999: 118-124.

[5] Ohshima F, Yoshino H. Study on high reduction face gear (1st report, meshing analysis)[J]. Transactions of the Japan Society of Mechanical Engineers, 2006, 72(8): 2676-2682.

[6] Litivin F L, Alfonso F, Clandio Z Z, et al. Design, generation and TCA of new type of asymmetric face-gear drive with modified geometry[J]. Computer Methods in Applied Mechanics and Engineering, 2001, 190(3): 5837-5865.

[7] Hanschun R F, Lewicki D, Bossler R B. Experimental testing of prototype face-gear for helicopter transmission[R]. Canada: NASA Technical Memorandum, 1992: 1-10.

[8] Monsak P, Kazem K. Efficient evaluation of spur gear tooth mesh load using pseudo-interference stiffness estimation method[J]. Mechanism and Machine Theory, 2002, 37(8): 769-786.

[9] 王志, 石照耀, 刘建炜, 等. 正交面齿轮计算机仿真加工[J].北京工业大学学报, 2012, 38(7): 1004-1007.

WANG Zhi, SHI Zhaoyao, LIU Jianwei, et al. Simulation of orthogonal face gear proceeding[J]. Journal of Beijing University of Technology, 2012, 38(7): 1004-1007.

[10] 郭辉, 赵宁. 基于接触有限元的面齿轮弯曲强度研究[J]. 航空动力学报, 2008, 23(8): 1438-1442.

GUO Hui, ZHAO Ning. Research on bending strength of face gear transmission based on contact finite element method[J]. Journal of Aerospace Power, 2008, 23(8): 1438-1442.

[11] 王三民, 沈允文, 董海军, 等. 含间隙和时变啮合刚度的弧齿锥齿轮传动系统非线性振动特性研究[J]. 机械工程学报, 2003, 39(2): 28-32.

WANG Sanmin, SHEN Yunwen, DONG Haijun, et al. Nonlinear dynamical characteristics of aspiral bevel gear system with backlash and time-varying stiffness[J]. China Mechanical Engineering, 2003, 39(2): 28-32.

[12] 杨振, 王三民, 范叶森, 等. 正交面齿轮传动系统非线性振动特性研究[J]. 振动与冲击, 2010, 29(9): 218-221.

YANG Zhen, WANG Sanmin, FAN Yesen, et al. Nonlinear dynamics of face-gear transmission system[J]. Journal of Vibration and Shock, 2010, 29(9): 218-221.

[13] 伍奎, 李润方. 不平衡转子系统弯扭耦合振动的特征信息提取与应用[J]. 振动与冲击, 2006, 25(1): 73-76.

WU Kui, LI Runfang. Extraction of characteristic information from coupled bending-torsion vibration signal of unbalanced rotor system and its application[J]. Journal of Vibration and Shock, 2006, 25(1): 73-76.

[14] 李晓贞, 朱如鹏, 李政民卿, 等. 非正交面齿轮传动系统耦合振动分析[J]. 中南大学学报(自然科学版), 2013, 44(6): 2274-2280.

LI Xiaozhen, ZHU Rupeng, LI Zhengminqing, et al. Analysis of coupled vibration of face gear drive with non-orthogonal intersection[J]. Journal of Central South University (Science and Technology), 2013, 44(6): 2274-2280.

[15] 李晓贞, 朱如鹏, 李政民卿, 等. 齿面摩擦对面齿轮传动系统振动特性的影响分析[J]. 振动工程学报, 2014, 27(8): 583-588.

LI Xiaozhen, ZHU Rupeng, LI Zhengminqing, et al. Influences of frictional coefficient on vibration characteristic of face-gear transmission system[J]. Journal of Vibration Engineering, 2014, 27(8): 583-588.

(编辑 刘锦伟)

收稿日期:2014-09-19;修回日期:2014-11-15

基金项目(Foundation item):国家自然科学基金资助项目(51105194);国家留学基金资助项目(201206845011);南京航空航天大学直升机基金资助项目(NP2011025) (Project(51105149) supported by the National Natural Science Foundation of China; Project(201206845011) supported by the National Scholarship Fund; Project(NP2011025) supported by Nanjing University of Aeronautics and Astronautics Research Funding)

通信作者:朱如鹏,教授,博士生导师,从事机械传动、结构强度、机械CAD及自动化研究;E-mail: rpzhu@nuaa.edu.cn

摘要:为提高面齿轮传动系统的性能,研究面齿轮传动系统中的圆柱齿轮修形技术,推导鼓形修形的圆柱齿轮齿面方程,建立包含修形量、齿侧间隙、时变啮合刚度、综合相对误差、支撑刚度和阻尼等参数的面齿轮传动系统的动力学模型,应用Runge-Kutta数值积分法对系统求解。研究结果表明:抛物线系数变化将影响系统的动力学模型,当鼓形修形的抛物线系数从0~0.03变化时,系统的动态响应特性将由混沌响应变化到周期分岔响应,再变化到混沌响应。

[9] 王志, 石照耀, 刘建炜, 等. 正交面齿轮计算机仿真加工[J].北京工业大学学报, 2012, 38(7): 1004-1007.

[10] 郭辉, 赵宁. 基于接触有限元的面齿轮弯曲强度研究[J]. 航空动力学报, 2008, 23(8): 1438-1442.

[11] 王三民, 沈允文, 董海军, 等. 含间隙和时变啮合刚度的弧齿锥齿轮传动系统非线性振动特性研究[J]. 机械工程学报, 2003, 39(2): 28-32.

[12] 杨振, 王三民, 范叶森, 等. 正交面齿轮传动系统非线性振动特性研究[J]. 振动与冲击, 2010, 29(9): 218-221.

[13] 伍奎, 李润方. 不平衡转子系统弯扭耦合振动的特征信息提取与应用[J]. 振动与冲击, 2006, 25(1): 73-76.

[14] 李晓贞, 朱如鹏, 李政民卿, 等. 非正交面齿轮传动系统耦合振动分析[J]. 中南大学学报(自然科学版), 2013, 44(6): 2274-2280.

[15] 李晓贞, 朱如鹏, 李政民卿, 等. 齿面摩擦对面齿轮传动系统振动特性的影响分析[J]. 振动工程学报, 2014, 27(8): 583-588.