层状金属复合板的研究和生产现状

北京有色金属研究总院加工工程研究中心,北京有色金属研究总院加工工程研究中心,北京有色金属研究总院加工工程研究中心,北京有色金属研究总院加工工程研究中心 北京100088 ,北京100088 ,北京100088 ,北京100088

摘 要:

介绍了有关层状金属复合板的研究和生产现状。爆炸焊接、轧制、爆炸 +轧制复合法是目前 3种主要的层状金属复合板的生产方法。其中 , 爆炸复合法在生产中应用最为广泛 , 异步轧制是一种具有很大发展潜力的轧制复合工艺 , 对于生产薄的复合板带材爆炸 +轧制复合法具有明显的优势

关键词:

中图分类号: TB331

作者简介:李德富 (Email:hj3326@mail.grinm.com.cn) ;

收稿日期:2003-07-20

基金:军工民口配套研制项目;

Overview of Research and Manufacture of Layer-Metal Composite Plate

Abstract:

The observation on the research and manufacture of layer metal composite plate were introduced.The explosive welding, roll cladding and explosive welding+rolling are three main processes currently in the manufacture of the layer-metal composite plate. The application of the explosive welding is the most extensive one, and the asymmetrical rolling is a new cladding method with huge potential, and the explosive welding+rolling has great advantages in the manufacture of the thin composite plate or strip.

Keyword:

layer metal composite plate; explosive welding; roll cladding; explosive welding+rolling;

Received: 2003-07-20

随着现代工业技术的发展和各种新技术、 新产业的出现, 人们对材料性能的要求日益增高, 在某些工况条件下单一组元材料的性能已经很难满足要求。 因此, 研究和制备新型复合材料成了材料科学与工程领域中一个重要的发展方向。 层状金属复合板是由两种性能不同的金属板通过特殊的加工制备方法复合而成的, 与单一金属组元相比, 经过合理设计组合后的层状复合板结合了两种金属组元各自的优点, 可以获得单一金属所不具有的物理和化学性能。

近几十年来, 层状金属复合板的研制、 生产和应用越来越引起人们的关注, 成了世界各国竞相研制的新型材料。 到目前为止, 这种复合材料已经在航空航天、 石油、 化工、 冶金、 机械、 汽车、 轮船、 建筑、 核能以及电力和电子等领域得到了应用

1 国内外研究发展现状

目前世界上, 在有色金属层状复合材料的研究和应用领域取得显著成功的国家有美、 日、 俄、 英、 德等, 主要材料品种是含有铜、 铝、 钛、 镍、 锆等金属组分的层状复合板、 复合管、 复合棒以及过渡接头, 年产量在20万吨以上

我国于20世纪60年代中期开始研究这种新型材料。 西北有色金属研究院、 宝鸡有色金属加工厂、 大连造船厂等单位开展相关工作较早。 1968年大连造船厂陈火金等同志通过爆炸复合工艺试制成功了国内第一块双金属复合板

2 层状金属复合板的成形方法

2.1 爆炸焊接复合法

金属爆炸焊接是借助炸药爆炸产生的高强化学能驱动复板高速碰撞基板, 碰撞点产生的瞬间高压不仅破坏了金属板表层的氧化薄膜, 露出了新鲜的表面, 而且在露出新鲜金属表面上形成了一薄层具有塑性变形、 熔化、 扩散以及波形特征的焊接过渡区, 从而实现强固结合的一种金属焊接的新工艺和新技术。 根据复板和基板安装形式不同, 爆炸焊接可分为平行法和角度法。 平行法安装时, 复板与基板处于平行, 间隙h0保持不变; 角度法则是复板与基板之间成一定角度α安装。

爆炸焊接复合法与其它方法的区别在于

爆炸焊接时, 碰撞区内射流的形成是复板和基板之间能否顺利复合的必要条件之一

爆炸焊接参数是决定焊接工艺成败或优劣的关键。 不同材料的复合板材, 其爆炸焊接参数是不相同的。 每一种复合材料, 严格来讲都存在着相应的最佳爆炸焊接参数。 爆炸焊接参数包括静态参数和动态参数

可焊参数的选定通常有3种方法

爆炸复合法主要适合于单张面积较大、 厚的复合板材产品或复合板坯、 多层复合板的生产。 到目前为止, 采用爆炸焊接复合法已经能够成功地进行300多种金属的复合, 有50多种实用的金属组合正在投入实际使用, 如钛-钢、 钛-钢-不锈钢、 钛-不锈钢、 钛-铜、 不锈钢-钢、 铜-钢、 铜-银等, 单张复合板的面积已达20多平方米

2.2 轧制复合法

轧制复合法的基本原理是指金属板在受到轧机施加于其上强大压力的作用下, 在两层金属的待复合表面发生塑性变形, 使表面金属层破裂。 随后, 洁净而活化的金属层从破裂的金属表面露出, 在强大压力作用下, 形成平面状的冶金结合。 在后续的热处理过程中结合面继续扩大, 形成稳固结合。 轧制复合与单金属板轧制的根本区别在于, 必须施以大的初始道次压下量, 促使复合面的物理接触。

根据轧制复合温度参数, 轧制复合法可分为热轧复合法和冷轧复合法; 冷轧复合法中, 根据轧机轧辊的转速或辊径的差异, 可分为等辊径等辊速复合法和异步轧制复合法。

2.2.1 热轧复合法 热轧复合法是将待复合的金属坯料加热到一定温度, 对其施加大的压下量进行轧制变形, 在受到热和力的同时作用而使不同金属复合的一种工艺方法。 一般来说, 采用热轧法生产复合板, 首先要将待复合的表面进行合适的处理, 以达洁净、 活化的目的。 如果两种金属组分的热轧温度相差不大, 可以采用铆接或焊接的方法进行复板和基板的组坯, 这样既防止了金属板在加热的时候发生变形, 又免去了轧制喂料时重新组坯的麻烦。 如果两种金属组分的热轧温度相差较大, 最好先经过充分的试验, 在热等强温度下或者接近这个温度进行轧制。

热轧复合时界面复合机制非常复杂, 也是长期争论与研究的课题。 现在得到公认的机制有

相对于其他复合工艺, 热轧复合法的优点有: (1) 由于是热变形, 轧制力较小, 对轧机的要求不高; (2) 工艺简单, 成本低; (3) 界面结合牢固。 缺点有: (1) 当复合金属为活性金属 (如Al, Ti) 时, 加热时容易在界面形成脆性的金属间化合物; (2) 如轧制时没有保温措施, 复合金属板的长度则受到限制; (3) 复合板的厚度难以控制, 生产一致性和稳定性差, 多适合于生产厚的复合板材及板坯。

2.2.2 等辊径等辊速冷轧复合法 由于热轧复合在工艺实施中存在着一定的困难, 冷轧复合法便应运而生。 在20世纪50年代, 美国首先提出了表面清理、 大变形复合、 复合界面热扩散处理的工艺路线

复合前, 待结合表面的处理主要是指借助化学或物理的方法清除板材受到污染的表面金属, 露出洁净、 新鲜的金属层; 采取一道次大变形率是为了达到金属的临界变形率, 实现两层金属原子之间的冶金结合, 一般情况下往往需要高达60%~70%的变形率

随着等辊径等辊速冷轧技术的研究和应用, 人们对于双金属复合机制的研究也逐步深入。 其中, 应用最广泛的界面结合机制主要是裂口作用机制

由于等辊径等辊速冷轧复合法要求较大的一次压下率, 这样大的一次压下率往往超过了一般轧机的承受能力, 板面越宽, 轧制负荷越大, 冷轧固相复合越困难。 另外, 随着人们对材料性能要求的提高, 层状复合材料组分之间的性能差异越来越大, 轧制复合难度进一步增加。 近些年来, 国内外研究者都千方百计的寻求降低轧制临界变形率的方法

2.2.3 异步轧制复合法 异步轧制是20世纪60年代开始兴起的一种板带轧制生产技术

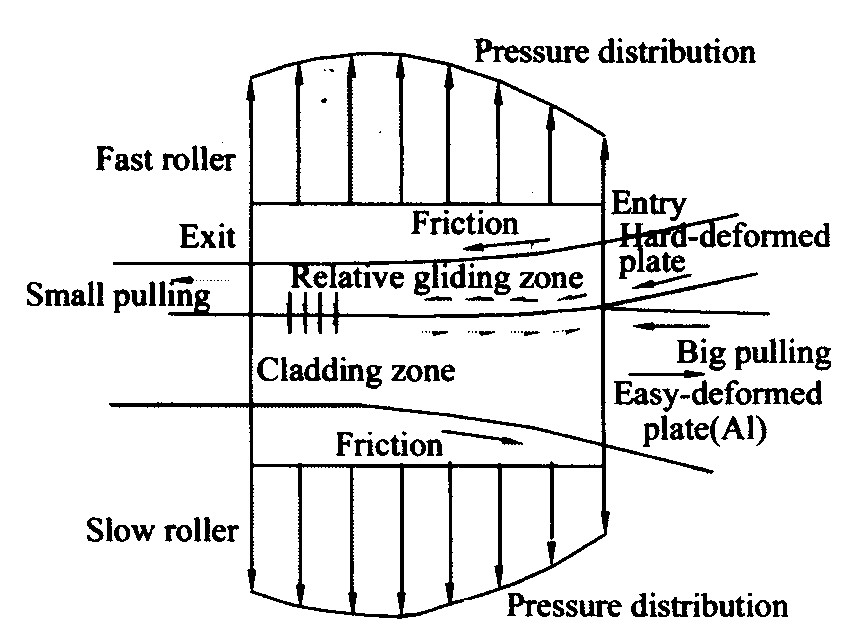

所谓异步轧制是以轧辊线速度不对称为主要标志特征的一种新的轧制技术。 它具有以下特点: (1) 上下轧辊对金属板接触表面的摩擦力方向相反: 快速辊产生的摩擦力向前, 慢速辊产生的摩擦力向后, 在板材中间形成“搓轧区”; (2) 单位压力分布均匀, 变化平缓; (3) 对两层金属施加不同的张力, 可以增强结合界面处的搓轧作用, 而这种搓轧作用有利于降低轧制复合所需要的临界变形力。 因此, 异步轧制复合法可以生产出复合强度高、 表面光洁的冷轧复合薄板

异步轧制复合法的复合机制见图1所示, 一般把较硬的组元金属与快速辊对应, 较软的组元金属 (如铝板) 与慢速辊对应。 异步轧制复合正是充分利用了“搓轧区”内的相对滑动:一方面, 相对滑动的界面摩擦生热, 为界面的结合提供能量; 另一方面, 相对滑动有利于接触表面的污染层和氧化

图1 双金属异步轧制示意图Fig.1 Schematic diagram of asymmetrical rolling of bimetal

膜破碎和挤出, 促进新鲜表面的生成。 因此, 相对滑动有利于提高界面结合强度, 降低平均轧制压力。 以铝-钢异步轧制复合为例, 选取2.0~3.0的异速比范围, 可提高结合强度2~3倍, 降低轧制压力45%以上

2.3 爆炸+轧制复合法

爆炸焊接复合法可以生产不同金属组合的层状复合板, 而且通过调整爆炸工艺参数复合板面积可以达到十几到几十平方米。 但是, 爆炸复合法对于生产较薄的 (≤6 mm) 和对表面质量要求较高的层状金属复合板则比较困难; 轧制复合法虽然可以生产不同厚度和表面质量较高的层状复合板, 但是复合板的组元成份和宽度受到轧机轧制能力限制。 人们综合这两种生产方法的优缺点后, 采用先通过爆炸复合法制备较厚的复合板坯, 再根据不同的要求, 通过热轧或冷轧或热轧+冷轧的工艺轧制成所需的复合板。 一般来说, 制备3 mm以下的层状复合板时, 轧制工艺包括热轧和冷轧两个步骤。 热轧主要是为了获得要求的板材厚度, 总加工量较大; 冷轧主要是为了获得最终精确的板材厚度尺寸和理想的表面, 总加工量较小。

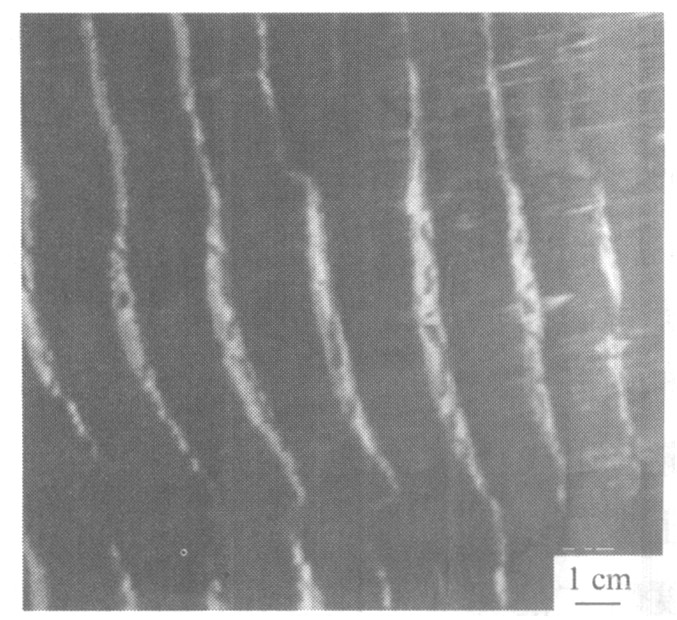

爆炸焊接工艺参数的优化选择对于复合板的后续加工至关重要, 主要表现在: (1) 爆炸焊接易于在结合界面产生脆性中间化合物的金属组合时, 要特别注意爆炸焊接工艺参数的选择, 否则在爆炸焊接中形成的中间化合物会给随后的热轧工序带来一些特殊的困难, 如脆性相的破碎、 材料强度提高以及表面破裂等。 (2) 选择合适的爆炸工艺参数使复合板的界面呈现均匀的小波纹或平面状结合, 因为界面波的状态决定着轧制时上下层金属相互之间的牵引力是否均匀。 在轧制过程中, 金属层之间均匀的牵引力是保证复层和基层金属能够同步变形的重要条件之一。 (3) 如果爆炸焊接参数选择不当造成界面波过大, 往往会导致复合板的复层金属上表面明显可见周期性变化的高低起伏的波纹, 影响复合板的表面质量。 (4) 如果爆炸焊接参数选择不当界面处有一定面积的未复合层存在, 在轧制过程中未复合区域很可能会扩大, 造成复合板结合区大面积脱粘。

轧制工艺参数的确定同样非常重要, 如道次压下量、 润滑方式、 热轧温度、 轧制速度以及轧制方向等。 对于两种性质和变形抗力相差较大的金属组合如钛-铝、 钢-铝等, 在轧制过程中由于两种金属流动性的差异以及爆炸结合界面的粘滞作用, 使得易变形金属层在变形的同时牵引着难变形金属层一起流动变形, 这种变形称作牵引变形

3 结 论

1.爆炸焊接、 轧制、 爆炸+轧制复合法是3种主要的层状金属复合板的生产方法。

图2 钛层表面出现的间歇性开裂现象Fig.2 Intermittent cracks appeared on surface of titanium side

2.对于我国目前轧制设备比较落后的现状, 爆炸复合仍然是一种可靠、 经济、 实用的生产较厚层状复合板的工艺方法。

3.轧制复合是一种有效的生产层状复合板的工艺方法, 可以生产比较薄的板带复合材料。 随着我国引进大型轧制设备, 轧制复合法在复合板的生产中将会得到越来越广泛的应用。

4.爆炸+轧制是一种比较灵活可靠的工艺方法。 它综合了爆炸和轧制两种工艺的优点, 既可以生产较大面积的复合板也可以生产很薄的板带复合材料。

参考文献

[1] 屠海令主编. 有色金属进展 (第七卷) [M ].长沙:中南工业大学出版社, 1995.216.

[2] 邵丙璜, 张 凯. 爆炸焊接原理及其工程应用[M].大连:大连工学院出版社, 1987.

[3] 李正华. 复合板的发展方向[J].稀有金属材料与工程, 1989, (4) :56.

[4] 中国有色金属加工工业协会. 铝加工高新技术文集[C].2001.423.

[5] 李正华. 生产复合板的主要方法及其基本特点[J].稀有金属材料与工程, 1990, (1) :71.

[6] 杨文彬, 奚进一. 爆炸复合板的界面波及其影响[J].爆破器材, 1998, 27 (4) :24.

[7] AdamsDP , VillM , TaoJ. Advancesinhighpressureresearch[J].J .Appl.Phys., 1993, 74 (2) :1015.

[8] 李选明, 李平仓. 爆炸焊接工艺参数与波形参数的关系[J].焊接, 2000, (3) :18.

[9] LinseVD . Explosivewelding[J].JournalofMetals, 1984, 36 (5) :62.

[11] 郑远谋. 爆炸焊接和金属复合材料[J].稀有金属, 1999, 23 (1) :56.

[12] 谭天亚, 傅正义, 张东明. 扩散焊接异种金属及陶瓷/金属的研究进展[J].硅酸盐通报, 2003, (1) :59.

[14] 曾润根. 热双金属室温固相复合[J].上海金属, 1982, 4 (2) :47.

[15] 张胜华, 郭祖军. 铝/铜轧制复合板的界面结合机制[J].中南工业大学学报, 1995, 26 (4) :509.

[16] 曹献民. 双金属固相复合机理及工艺[J].上海钢研 (专辑 (Ⅲ) ) , 1991, (5) :62.

[17] 颜学柏, 李正华, 李选明, 等. 轧制参数对钛/铝轧制复合板的结合强度和剥离面SEM形貌的影响[J].稀有金属材料与工程, 1991, 20 (4) :36.

[18] 高文柱, 李选明, 颜学柏, 等. 热处理增强TA1/LY12轧制双金属板结合的研究[J].稀有金属材料与工程, 1991, 20 (6) :53.

[19] 汤富麟. 异步单机连轧研究[J].钢铁, 1979, 14 (6) :44.

[20] 魏 伟, 史庆南. 铜/钢双金属板异步轧制复合机理研究[J].稀有金属, 2001, 25 (4) :307.

[21] 张军良, 裴大荣. 铝钛爆炸复合板的牵引变形及热轧工艺[J].稀有金属材料与工程, 1986, (6) :13.

[1] 屠海令主编. 有色金属进展 (第七卷) [M ].长沙:中南工业大学出版社, 1995.216.

[2] 邵丙璜, 张 凯. 爆炸焊接原理及其工程应用[M].大连:大连工学院出版社, 1987.

[3] 李正华. 复合板的发展方向[J].稀有金属材料与工程, 1989, (4) :56.

[4] 中国有色金属加工工业协会. 铝加工高新技术文集[C].2001.423.

[5] 李正华. 生产复合板的主要方法及其基本特点[J].稀有金属材料与工程, 1990, (1) :71.

[6] 杨文彬, 奚进一. 爆炸复合板的界面波及其影响[J].爆破器材, 1998, 27 (4) :24.

[7] AdamsDP , VillM , TaoJ. Advancesinhighpressureresearch[J].J .Appl.Phys., 1993, 74 (2) :1015.

[8] 李选明, 李平仓. 爆炸焊接工艺参数与波形参数的关系[J].焊接, 2000, (3) :18.

[9] LinseVD . Explosivewelding[J].JournalofMetals, 1984, 36 (5) :62.

[11] 郑远谋. 爆炸焊接和金属复合材料[J].稀有金属, 1999, 23 (1) :56.

[12] 谭天亚, 傅正义, 张东明. 扩散焊接异种金属及陶瓷/金属的研究进展[J].硅酸盐通报, 2003, (1) :59.

[14] 曾润根. 热双金属室温固相复合[J].上海金属, 1982, 4 (2) :47.

[15] 张胜华, 郭祖军. 铝/铜轧制复合板的界面结合机制[J].中南工业大学学报, 1995, 26 (4) :509.

[16] 曹献民. 双金属固相复合机理及工艺[J].上海钢研 (专辑 (Ⅲ) ) , 1991, (5) :62.

[17] 颜学柏, 李正华, 李选明, 等. 轧制参数对钛/铝轧制复合板的结合强度和剥离面SEM形貌的影响[J].稀有金属材料与工程, 1991, 20 (4) :36.

[18] 高文柱, 李选明, 颜学柏, 等. 热处理增强TA1/LY12轧制双金属板结合的研究[J].稀有金属材料与工程, 1991, 20 (6) :53.

[19] 汤富麟. 异步单机连轧研究[J].钢铁, 1979, 14 (6) :44.

[20] 魏 伟, 史庆南. 铜/钢双金属板异步轧制复合机理研究[J].稀有金属, 2001, 25 (4) :307.

[21] 张军良, 裴大荣. 铝钛爆炸复合板的牵引变形及热轧工艺[J].稀有金属材料与工程, 1986, (6) :13.