文章编号:1004-0609(2013)05-1338-07

Ru/NiAlHf涂层在单晶高温合金界面的互扩散及循环氧化行为

赵 青,彭 徽,郭洪波,宫声凯,徐惠彬

(北京航空航天大学 材料科学与工程学院,北京 100191)

摘 要:

摘 要:采用电子束物理气相沉积(EB-PVD)的方法在第二代镍基单晶高温合金N5上先后沉积Ru层和NiAlHf涂层。利用X射线衍射(XRD)、扫描电镜(SEM)、能谱仪(EDS)等研究Ru/NiAlHf涂层与合金基体在1 100 ℃的界面上的互扩散行为及高温循环氧化性能。结果表明:在扩散初期,涂层与合金基体界面上处形成了不连续的Ru2AlTa相,该相有效抑制了高温合金基体中难熔元素的外扩散,而当扩散时间延长至100 h时,该相消失,同时合金基体中形成了少量拓扑密堆相(P-TCP),但未形成二次反应区(SRZ)。Ru/NiAlHf涂层在1 100 ℃循环氧化150h后氧化膜仍未出现显著剥落,表现出了良好的抗循环氧化性能。

关键词:

电子束物理气相沉积;单晶高温合金;二次反应区;互扩散;循环氧化;

中图分类号:V252.3;V261.93 文献标志码:A

Cyclic oxidation and interdiffusion behavior of Ru/NiAlHf coating on Ni-based single crystal superalloy

ZHAO Qing, PENG Hui, GUO Hong-bo, GONG Sheng-Kai, XU Hui-bin

(School of Materials Science and Engineering, Beihang University, Beijing 100191, China)

Abstract: A novel Ru/NiAlHf coating was deposited onto an Ni-based single crystal superalloy N5 by electron beam-physical vapor deposition(EB-PVD) of Ru and NiAlHf layer. The cyclic oxidation and interdiffusion of the Ru/NiAlHf coating at 1 100 ℃ was investigated by X-ray diffraction(XRD)and scanning electron micrograph (SEM) equipped with energy dispersive spectroscopy (EDS). The results show that the discontinuous Ru2AlTa phase forms at the interface of coating and substrate at initial diffusion stage, which effectively inhibits outward diffusion of refractory elements in the superalloy. The phase disappears after 100 h annealing. The Ru/NiAlHf coatings effectively suppress the formation of secondary reaction zone (SRZ). No apparent scale spallation is observed on the Ru/NiAlHf coating even after 150 h cyclic oxidation, indicating that the coatings exhibit a good cyclic oxidation-resistance.

Key words: electron beam-physical vapor deposition; single crystal superalloy; secondary reaction zone; interdiffusion; cyclic oxidation

热障涂层是一种以涂层的方式将陶瓷与合金相复合,具有隔热和抗高温氧化腐蚀能力的表面防护技术。目前,热障涂层技术已成为先进涡轮叶片技术中与高效气冷技术、高温合金材料技术并重的三大关键科学技术之一[1-2]。

NiAl合金因能在高温下形成连续致密的保护性氧化膜,成为理想的金属防护涂层和热障涂层粘结层材料。然而研究发现,NiAl涂层无法满足新一代含Re镍基单晶高温合金的要求,这是因为涂层中的Al原子向内扩散导致基体的γ/γ′相失稳,难熔元素析出,促进了二次反应区及有害拓扑密堆相的形成,从而大大降低了高温合金基体的力学性能[3-4]。此外,NiAl合金在高温循环氧化过程中,氧化膜与合金界面会形成大量孔洞,弱化界面结合,这往往是氧化膜自合金-氧化膜界面剥落的前兆[5]。

研究发现,RuNiAl中间层的引入大大减弱了涂层中Al元素的内扩散及高温合金内部难熔元素的外扩散,有效地抑制了合金基体中拓扑密堆相(Topologically close-packed phases,TCP)和二次反应区(Secondary reaction zone,SRZ)的形成[6]。TRYON等[7]采用EB-PVD的方法在镍基高温合金基体上沉积Ru层制备出扩散偶,发现在Ru与基体的扩散路径上始终存在一种析出相Ru2AlTa,这种析出相通过消耗涂层中的Ru和Al元素及基体中的Ta元素形成,且对Ni元素的溶解度极低。PINT等[8-9]和FELTEN等[10]研究发现,NiAl合金中杂质元素S的存在促进氧化膜与合金界面孔洞的生长,导致氧化膜与合金的粘附性下降。而随着S含量的降低,氧化膜的粘附性得到提高。此外,涂层中引入Pt能有效地抑制界面孔洞的形成,从而提高氧化膜的粘附性,使合金基体对杂质元素S不再敏感。郭洪波等[11-14]研究发现,在NiAl涂层中添加微量活化元素Hf和Dy能够抑制S在氧化膜与涂层界面偏聚,阻止微孔在氧化膜底部的长大,从而极大地改善了NiAl涂层的抗高温循环氧化性能。

本文作者采用电子束物理气相沉积的方法在N5基体上先后沉积Ru及NiAlHf涂层,再经真空扩散热处理成功制备出Ru/NiAlHf双层涂层。研究了在真空热处理条件下涂层与基体的界面互扩散行为,进一步研究Ru/NiAlHf涂层在1 100 ℃的高温循环氧化行为,对于发展适应于第二代以上单晶高温合金的抗高温氧化金属防护涂层和热障涂层金属粘结层具有重要的指导意义。

1 实验

实验采用的基体材料为美国研发第二代单晶高温合金N5,已应用于GE90系列涡轮风扇发动机等工业生产。N5合金的实际化学成分如表1所列。

表1 镍基高温合金N5的实际化学成分

Table 1 Chemical composition of Ni-based single crystal superalloy N5 used in experiment (mass fraction, %)

将N5单晶高温合金线切割成d10 mm×2 mm的小圆片,并在试样两端加工直径为d1 mm的小孔便于悬挂。合金表面用0~800号金相砂纸依次打磨后,再分别在酒精和丙酮中超声清洗干净。采用电子束物理气相沉积(EB-PUD)的方法在合金表面先沉积厚约6 μm的Ru层,再沉积一层厚约40 μm的NiAlHf涂层。NiAlHf靶材通过电弧熔炼方法炼制,靶材成分为50Ni-49.95Al-0.05Hf。实验所用EB-PVD设备型号为UE205。工作室真空度在3×10-3 Pa以上,沉积Ru时电子束流约为1.2 A,沉积NiAl时电子束流约1.4A,预热电流约为0.14 A,基板温度约为900 ℃。将沉积态试样放入真空热处理炉,真空度为1×10-3~4×10-3 Pa,在1 050 ℃热处理2 h完成Ru/NiAlHf涂层制备。将部分热处理态试样取出,分别封入石英管后置入管式炉中,在1 100 ℃下真空扩散处理5、50和100 h,用于研究涂层与合金基体间的互扩散行为。另一部分试样放入氧化铝坩埚在1 100 ℃下循环氧化,循环周期包括1 h炉内加热和2 min炉外冷却。使用精度达0.1 mg的电子天平(Sartorious BS 224S)称量循环氧化不同时间后试样的质量用以记录试样氧化过程中涂层质量的变化情况。

采用X射线衍射仪(XRD日本理学D/max2200PC)对试样表面进行物相分析。采用配有背散射探头(BSE)及能谱仪(EDS)的扫描电镜(SEM,Camscan CS3400;FESEM,Apollo300)对试样截面形貌和化学成分进行分析。

2 结果与讨论

2.1 Ru/NiAlHf涂层的微观结构及元素分析

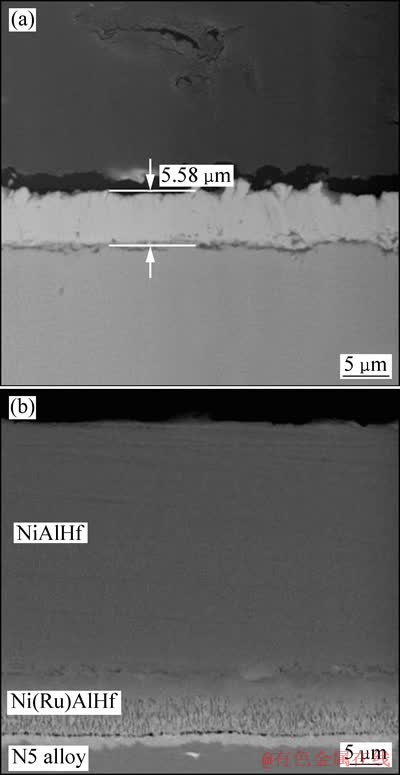

图1(a)所示为合金基体上沉积Ru层后的截面形貌,图1(b) 所示为Ru/NiAlHf涂层的制备态截面形貌。在图1(b)中,原始的Ru层已无法看到,在制备涂层的过程中,真空室的高温已经使Ru层分别与NiAlHf层和合金基体发生元素扩散。Ru与NiAlHf涂层间没有明显界限,这是因为NiAl与RuAl均为β相结构,Ru在NiAl中无限固溶[15]。Ru向涂层内扩散的同时也进入合金基体,在界面处富集。在涂层下方约6 μm区域出现沿涂层方向缝隙,这可能是Ru元素沿柱状晶晶界向内扩散造成的。总体来看涂层制备致密结合良好。

2.2 涂层/合金界面高温互扩散行为

图1 EB-PVD制备所得Ru层和Ru/NiAlHf涂层沉积态的截面形貌

Fig. 1 Cross-sectional images of Ru film (a) and as-deposited Ru/NiAlHf coatings (b) deposited by EB-PVD

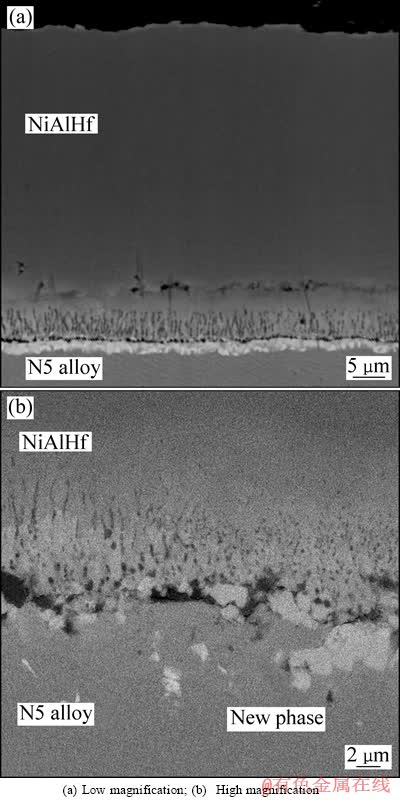

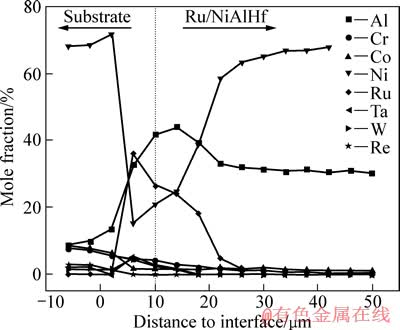

图2所示为1 100 ℃热处理5 h后涂层截面低倍和高倍BSE形貌。从图2可以看到,元素间发生了明显的互扩散。在涂层与基体界面下方形成一层厚约3 μm的富Ru层,其中有不连续的颗粒状析出物出现,其化学成分如表2所列。该析出物主要元素Ru、Al、Ta摩尔比约为2:1:1。TRYON等[7]采用EB-PVD制备Ru-镍基单晶高温合金扩散偶,研究发现其经过高温扩散处理,在Ru与合金界面始终存在一种析出相Ru2AlTa,该相的形成消耗高温合金基体中的Ta元素,同时对其它难熔元素固溶度极低,可以阻挡这些难熔元素的外扩散。由能谱分析发现在实验中出现的析出相中Ni及合金难熔元素的含量都很低,由此推断该相可能为Ru2AlTa相。图3所示为热处理5 h 后各元素沿涂层厚度方向的分布曲线。由图3可以看出,涂层与合金基体之间各元素发生了一定程度的扩散,Ni和Al元素含量(摩尔分数)在涂层/基体界面处显示出陡然的变化,在界面处形成一定宽度的Ni(Ru)Al层,并且在涂层中未检测到Ta、W、Re等基体元素,这说明Ru的加入有效抑制了涂层与基体间元素的互扩散。Ni(Ru)Al层的形成改变了Al在NiAlHf涂层中的扩散机制。Al在NiAl中的扩散属于间隙扩散和空位扩散复合的复合体机制扩散;在RuAl中的扩散机制属于空位扩散机制[16-17],与间隙扩散相比,空位扩散所需的能量要高的多,因此空位机制的扩散速率远低于间隙扩撒,导致Ru在RuAl中扩散速率很低。在RuNiAl中,Ru的含量越高,Al的扩散速率越低[18]。

图2 1 100 ℃条件下真空热处理5 h后涂层BSE截面形貌

Fig. 2 BSE images of cross-section of Ru/NiAlHf coated N5 alloy annealed at 1 100 ℃ for 5 h

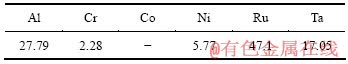

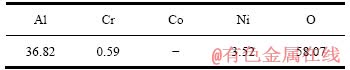

表2 图2中界面下方不连续析出相化学成分

Table 2 Chemical composition of discontinuous precipitates under interface shown in Fig. 2(b) (mole fraction, %)

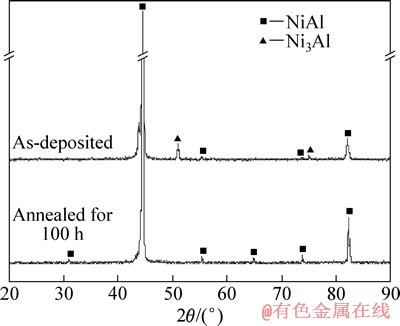

图4所示为1 100 ℃真空条件下扩散热处理100h后涂层表面的XRD谱。由图4可以看到,涂层仍以β-NiAl为主,产生少量γ′-Ni3Al,这说明Al已经发生较严重的内扩散。图5所示为扩散处理100 h后涂层的截面形貌,可以看到在涂层界面处的Ru2AlTa相已经消失,在互扩散区下方出现了少量针状TCP,其化学成分如表3所列。有研究报道,含Re第二代镍基单晶高温合金经过高温处理后析出的TCP相中W、Re含量很高,这种TCP相为P相结构[4, 19]。由表3给出的TCP相成分分析可知,Re和W的质量分数高达42%和23%以上,这种析出相在化学成分上符合P相富Re、W的事实。TCP相的形成是由于涂层中的Al元素向内扩散,基体中的Ni元素向外扩散,导致合金γ/γ′组织失稳,合金中添加的许多难熔元素析出。这不仅消耗大量固溶强化元素而且TCP相作为脆性相往往是裂纹产生和裂纹快速扩展的通道,会严重影响单晶高温合金的持久寿命、塑性和韧性[20-21]。TCP 相通常以形态、分布和数量3种方式影响力学性能[22],少量的TCP相对合金基体性能的影响不是很大。扩散初期Ru进入合金基体形成Ru2AlTa相,抑制基体元素的外扩散,但由于Ru在β相中的扩散速率远大于γ、γ′相[23],经过100 h的热处理Ru进入涂层内部并固溶于β相,导致Ru2AlTa相溶解,Ni(Ru)Al过渡层消失。涂层中Ru含量降低,对元素间互扩散的抑制作用降低。这说明Ru不能完全阻扩散,只能减缓Al的内扩散及基体元素的外扩散。

图3 在1 100 ℃热扩散5 h后各元素沿涂层厚度方向的分布

Fig. 3 Elemental distributions curves through thickness direction of coatings annealed at 1 100 ℃ for 5 h

图4 Ru/NiAlHf涂层制备态及1 100 ℃下热扩散100 h后XRD谱

Fig. 4 XRD patterns of Ru/NiAlHf coatings as-deposited and annealed for 100 h at 1 100 ℃

图5 Ru/NiAlHf涂层在1 100 ℃下真空扩散处理100 h后的BSE截面形貌

Fig. 5 BSE image of cross-section of Ru/NiAlHf coated N5 alloy annealed at 1 100 ℃ for 100 h

表3 针状TCP相化学成分

Table 3 Chemical composition of TCP phase in Fig. 6 (mass fraction, %)

2.3 涂层在1 100 ℃下的循环氧化动力学

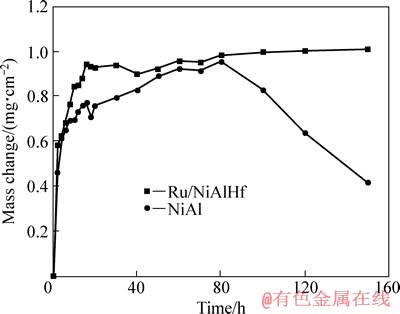

图6所示为Ru/NiAlHf涂层与单一NiAl涂层涂覆试样1 100 ℃循环氧化的氧化动力学曲线。由图6可见,在氧化开始的最初20 h内,涂层质量迅速增加,Ru/NiAlHf涂层试样的氧化速率高于单一NiAl涂层试样的。这是因为Ru/NiAlHf涂层试样可以快速形成完整的氧化膜,随后其质量增加趋势趋于稳定,而NiAl涂层表面因未形成连续致密的氧化膜,其涂层质量不断增加。经过80h循环氧化后,NiAl涂层质量突然下降,说明涂层表面出现显著的剥落现象;随后的循环氧化过程中涂层质量持续减少,这是涂层在不断发生剥落的结果。循环氧化结束时,NiAl涂层的质量变化为0.42 mg/cm2。而对Ru/NiAlHf涂层,经过初始的20 h之后,涂层质量缓慢增长并趋于稳定,自始至终没有出现明显剥落的现象。实验结果表明,与单一的NiAl涂层相比,Ru/NiAlHf涂层表现出优异的抗循环氧化性能和抗剥落性能。

图6 Ru/NiAlHf涂层在1 100 ℃下的循环氧化动力学曲线

Fig. 6 Cyclic oxidation kinetics of Ru/NiAlHf coatings during cyclic oxidation at 1 100 ℃

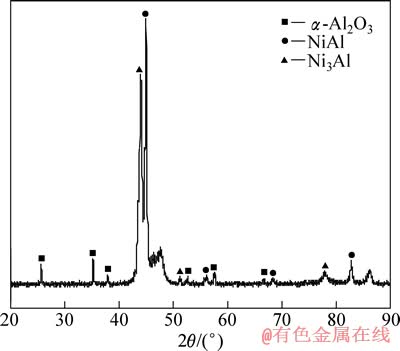

图7所示为涂层在1 100 ℃循环氧化150 h后的XRD谱。研究发现,单一NiAl涂层长时间循环氧化后在试样表面会检测到尖晶石相,尖晶石相的形成与Al元素的消耗有关。Ru/NiAlHf涂层经过150 h长时间的氧化后涂层表面除形成α-Al2O3外,还出现了γ′-Ni3Al的衍射峰,未检测到尖晶石相的衍射峰。这是因为在Ru/NiAlHf涂层中,RuNiAl的引入一定程度上抑制了Al元素向基体合金中扩散,一方面提供充足的Al元素来形成表面的氧化膜,另一方面也减缓了涂层由β-NiAl相向γ′-Ni3Al相的转变。

图7 Ru/NiAlHf涂层在1 100 ℃循环氧化150 h后表面XRD谱

Fig. 7 XRD pattern of Ru/NiAlHf coating after 150 h cyclic oxidation in air at 1 100 ℃

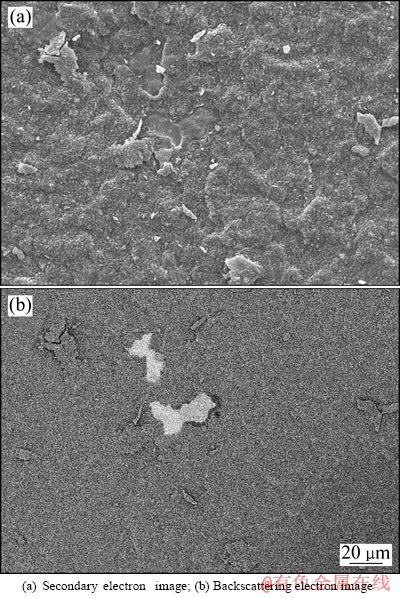

图8所示为经过150 h循环氧化后的表面形貌。由图8可以看到,经过150 h循环氧化后涂层表面开始出现局部剥落,而单一NiAl涂层涂覆的试样在循环氧化80 h后就会出现大量氧化膜剥落的现象。Ru/NiAlHf涂层的氧化膜化学成分如表4所列,氧化膜成分主要为Al2O3,另外还含有极少量的Cr和Ni。由于扩散作用,通常涂层的氧化膜处都或多或少有一些基体元素,但是过量基体元素如W、Mo、Cr等向涂层的氧化膜处扩散,会形成挥发性氧化物,从而在粘结层和TGO之间形成孔洞,使得氧化膜易于剥落失效。本实验氧化膜中含有极少量基体元素,说明在Ru/NiAlHf涂层中,由于金属元素Ru的引入,抑制了涂层与基体间元素间的扩散,经过150 h的循环氧化处理,只有很少量的基体元素扩散到氧化膜处。

图8 Ru/NiAlHf涂层在1 100 ℃循环氧化150 h后的表面形貌

Fig. 8 Surface morphologies of Ru/NiAlHf coating after 150 h cyclic oxidation in air at 1 100 ℃

表4 Ru/NiAlHf涂层在1 100 ℃循环氧化150 h后氧化膜的化学成分

Table 4 Chemical compositions of TGO after 150 h cyclic oxidation in air at 1 100 ℃ (mole fraction, %)

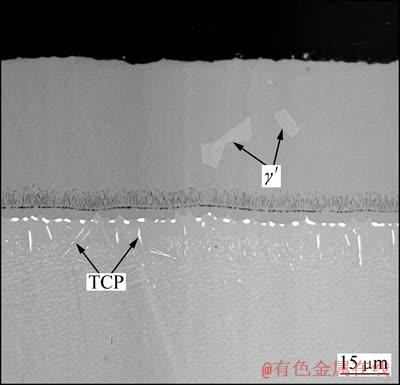

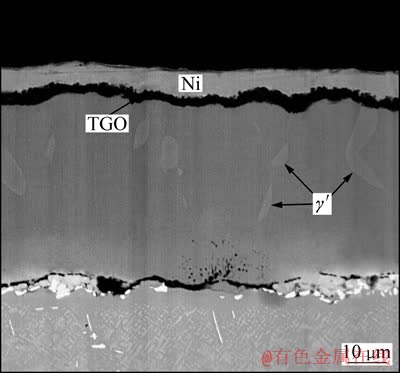

图9所示为Ru/NiAlHf涂层在1 100 ℃循环氧化100 h后的截面形貌。由图9可见,最外层灰白色区域为电镀Ni层;经过100 h的循环氧化后,Ru/NiAlHf涂层表面形成了厚4~6 μm的氧化膜,氧化膜与金属粘接层间结合紧密,未出现孔洞等缺陷。有研究发现,Hf掺杂的NiAl涂层表面晶粒细化致密;Hf能够抑制S在氧化膜晶界的偏聚,阻止微孔在氧化膜底部的长大,从而显著提高了氧化膜与基体的结合力[12]。同时,在涂层内部出现了γ′相区,这是由于氧化膜的形成持续消耗涂层中的Al元素,同时Al元素向基体中扩散导致涂层中Al元素的减少,由β向γ′相转变。经过100 h高温氧化后,基体中仅观察到极少量TCP相,而且没有发现SRZ区,这说明Ru有效抑制了涂层与基体元素间的互扩散及SRZ形成。

图9 Ru/NiAlHf涂层在1 100 ℃循环氧化100 h后BSE截面形貌

Fig. 9 BSE image of cross-section of Ru/NiAlHf coating after 100 h cyclic oxidation in air at 1 100 ℃

3 结论

1) 采用EB-PVD方法制备的Ru/NiAlHf涂层经过1 100 ℃真空条件下扩散处理5 h,在涂层与基体界面处形成Ni(Ru)Al扩散层,降低了Al元素的内扩散速率,界面基体一侧生成不连续的Ru2AlTa相,该相可抑制Ni及其他基体难熔元素的外扩散。经100 h扩散处理后,基体中只形成少量TCP相,未形成SRZ,说明Ru层有效抑制了界面元素互扩散,有效抑制了SRZ形成。

2) NiAl涂层经过1 100 ℃循环氧化约80 h后发生了显著剥落,Ru/NiAlHf涂层经过循环氧化150 h后,氧化膜没有发生明显剥落。合金基体中未形成SRZ,这是由于RuNiAl涂层抑制了涂层中Al内扩散以及基体中Ni和其它基体难熔元素外扩散,促使涂层形成了单一的α-Al2O3,并抑制涂层发生相转变,最终使得涂层呈现良好的抗氧化能力。

REFERENCES

[1] PETERS M, LEYENS C, SCHULZ U, KAYSSER W A. EB-PVD thermal barrier coatings for aeroengines and gas turbines[J]. Advanced Engineering Materials, 2001, 3(4): 193-204.

[2] 刘纯波, 林 锋, 蒋显亮. 热障涂层的研究现状与发展趋势[J]. 中国有色金属学报, 2007, 17(1):1-13.

LIU Chun-bo, LIN Feng, JIANG Xian-liang. Current state and future development of thermal barrier coating[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(1): 1-13.

[3] DAS D K, MURPHY K S, MA S W, POLLOCK T M. Formation of secondary reaction zones in diffusion aluminide-coated Ni-base single-crystal superalloys containing ruthenium[J]. Metallurgical and Materials Transactions A, 2008, 39: 1647-1657.

[4] WALSTON W S, SCHAEFTER J C, MURPHY W H. A new type of microstructural instability in superalloy-SRZ[C]// KISSINGER R D, NATHAL M V, DEYE D. Superalloys. Warrendale: TMS, 1996: 9-18.

[5] TOLPYGO V K, CLARKE D R. Surface rumpling of a (Ni, Pt)Al bond coat induced by cyclic oxidation[J]. Acta Materialia, 2000, 48: 3283-3293.

[6] WANG Ying, GUO Hong-bo, PENG Hui, PENG Li-quan, GONG Sheng-kai. Diffusion barrier behaviors of (Ru, Ni)Al/NiAl coatings on Ni-based superalloy substrate[J]. Intermetallics, 2011, 19: 191-195.

[7] TRYON B, FENG Q, POLLOCK T. Intermetallic phases formed by ruthenium–nickel alloy interdiffusion[J]. Intermetallics, 2004, 12: 957-962.

[8] LEYENS C, PINT B A, WRIGHT I G. Effect of composition on the oxidation and hot corrosion resistance of NiAl doped with precious metals[J]. Surface and Coating Technology, 2000, 133/134: 15-22.

[9] HAYNES J A, PINT B A, MORE K L, ZHANG Y, WRIGHT I G. Influence of sulfur, platinum, and hafnium on the oxidation behavior of CVD NiAl bond coatings[J]. Oxidation of Metals, 2002, 58(5/6): 513-544.

[10] FELTEN E J, PETTIT F S. Use of platinum and rhodium to improve oxide adherence on Ni-8Cr-6Al alloys[J]. Oxidation of Metals, 1976, 10(1): 23-28.

[11] GUO Hong-bo, Wang Xiao-yan, LI Ji, Wang Shi-xing, GONG Sheng-kai. Effects of Dy on cyclic oxidation resistance of NiAl alloy[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(5): 1185-1189.

[12] GUO Hong-bo, SUN Li-dong, LI He-fei, GONG Sheng-kai. High temperature oxidation behavior of hafnium modified NiAl bond coat in EB-PVD thermal barrier coating system[J]. Thin Solid Films, 2008, 16: 5732-5735.

[13] GUO Hong-bo, LI Dong-qing, PENG Hui. High-temperature oxidation and hot-corrosion behavior of EB-PVD β-NiAlDy coatings[J]. Corrosion Science, 2011,53: 1050-1059.

[14] GUO Hong-bo, ZHANG Tian, WANG Shi-xing, GONG Sheng-kai. Effect of Dy on oxide scale adhesion of NiAl coatings at 1 200 ℃[J]. Corrosion Science, 2011, 53: 2228-2232.

[15] KULKARNI K N, TRYON B, POLLOCK T M. Ternarydiffusion in a RuAl-NiAl couple[J]. Journal of Phase Equilibria and Diffusion, 2007, 28(6): 503-509.

[16] PIKE L M, CHANG Y A, LIU C T. Point defect concentrations and hardening in binary B2 intermetallics[J]. Acta Materialia, 1997, 45(9): 3709-3719.

[17] YU S, WANG C Y, YU T. The first-principles study on the doping effect of Re in Ni3Al[J]. Progress in Natural Science, 2008, 18(7): 861-866.

[18] BAI Bo. The interdiffusion behavior in Ru-Ni-Al ternary system[D]. Beijing: Beihang University, 2012.

[19] NYSTROM J D, POLLOCK T M, MURPHY W H, GARG A. Discontinuous cellular precipitation in a high-refractory nickel-base superalloy[J]. Metallurgical and Materials Transactions A, 1997, 28(12): 2443-2452.

[20] 田素贵, 钱本江, 李 唐, 于莉丽, 王明罡. 镍基单晶合金中TCP相的析出行为及其对持久性能的影响[J]. 中国有色金属学报, 2010, 20(11): 2154-2161.

TIAN Su-gui, QIAN Ben-jiang, LI Tang, YU Li-li, WANG Ming-gang. Precipitation behavior of TCP phase and its influence on stress rupture roperty of single crystal nickel-based superalloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2154-2161.

[21] PENG Hui, GUO Hong-bo, HE Jian, GONG Sheng-kai. Cyclic oxidation and diffusion barrier behaviors of oxides dispersed NiCoCrAlY coatings[J]. Journal of Alloys and Compounds, 2010, 502(2): 411-416.

[22] 郭建亭. 电子空穴理论在高温合金中的应用[J]. 物理, 1982, 11(11): 661-666.

GUO Jian-ting. The application of the theory of electron-hole in superalloys[J]. Physics, 1982, 11(11): 661-666.

[23] BRIAN S T. Multi-layered ruthenium-containing bond coats for thermal barrier coatings[D]. Michigan: The University of Michigan, 2005.

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(50771013);国家重点基础研究发展计划资助项目(2010CB631200);新世纪优秀人才支持计划资助项目

收稿日期:2012-07-27;修订日期:2012-11-18

通信作者:郭洪波,教授,博士;电话:010-82317117;E-mail:guo.hongbo@buaa.edu.cn