中国有色金属学报 2003,(05),1196-1201 DOI:10.19476/j.ysxb.1004.0609.2003.05.029

多孔体制备工艺对C/C-SiC复合材料弯曲性能的影响

中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室 长沙410083 ,长沙410083 ,长沙410083 ,长沙410083 ,长沙410083

摘 要:

以针刺整体炭毡为坯体 ,采用CVD和树脂浸渍 /炭化混合法增密制备了 4种C/C多孔体 ,然后熔硅浸渗C/C多孔体制备了C/C SiC复合材料 ;研究了不同炭涂层、高温热处理对C/C SiC复合材料弯曲强度和断裂方式的影响。结果表明 :热解炭涂层可减少制备过程中炭纤维的损伤 ,具有适中的界面结合强度 ,使复合材料的弯曲强度达到 16 1.5MPa ,表现出良好的“假塑性” ;适当选择高温热处理工艺可制备弯曲性能较高 ,具有一定“假塑性”的C/C SiC复合材料。

关键词:

高温热处理;熔硅浸渗;C/C-SiC复合材料;弯曲强度;断裂方式;

中图分类号: TB332

作者简介:王林山(1977),男,硕士研究生.;

收稿日期:2002-11-06

基金:教育部科学技术研究重点项目 (0 2 14 8);

Effect of manufacturing techniques of performs on properties and fracture modes of C/C-SiC composites

Abstract:

Through molten silicon infiltration the C/C-SiC composites were made of the different porous C/C preforms which were prepared by the mixing of CVD and resin impregnation /carbonization with the integrity felt as preforms. The effects of different carbon coatings and high temperature treatment on the flexural strength and fracture modes of C/C-SiC composites were studied. The results show that C/C-SiC composites with pyrolytic carbon coating have higher flexural strengths (the maximum strength is 161.5 MPa), and the flexural stress-displacement curve shows better "pseudo-plastic", compared with the composites with resin carbon coating. The higher flexural strengths and better "pseudo-plastic" of the composites with resin carbon coatings can be achieved by appropriate high temperature treatment.

Keyword:

Received: 2002-11-06

C/C-SiC基复合材料具有密度低、 抗氧化性能强、 耐腐蚀以及优良的力学性能和热物理性能等特点

目前常用的MSI工艺是先制备炭纤维增强树脂(或塑料), 再将聚合物裂解制得C/C多孔体, 然后熔硅浸渗制备C/C-SiC复合材料。 在其制备过程中易造成炭纤维强度降低, 从而导致复合材料发生灾难性断裂。 为了避免或减少制备过程中炭纤维的强度降低, 使C/C-SiC复合材料具有一定的“假塑性”, 本文作者研究了不同炭涂层和树脂炭涂层的高温热处理(high temperature treatment, HTT)及多孔体最终高温热处理对C/C-SiC复合材料弯曲强度和断裂方式的影响。

1 实验

1.1 复合材料的制备

以针刺整体炭毡为坯体, 其表观密度约为0.6 g·cm-3。 采用树脂浸渍/炭化(IC)和等温CVD混合致密化工艺制成两类C/C多孔体: CVD增密+2次IC; CC+CVD+IC(CC为制备树脂炭涂层的IC工艺)。 2 000~2 400 ℃高温热处理(HTT)和炭化2种状态的树脂炭涂层和多孔体, 在1 650 ℃熔硅浸渗C/C多孔体制备4种C/C-SiC复合材料。

浸渍/炭化工艺以呋喃树脂为浸渍剂, 在常温下粘度为40~150 MPa·s, 采用加压浸渍、 于150~200 ℃固化、 800~1 000 ℃炭化; CVD工艺以C3H6为热解炭气源, N2为稀释气体, 在1 000 ℃沉积, 纯度99.3%的硅粉(粒度50 μm)为硅源。 试样的制备工艺过程见表1。

表1 C/C-SiC复合材料的制备工艺及弯曲强度 Table 1 Manufacturing processes andflexural strengths of C/C-SiC composites

| Specimen | Manufacturing process |

ρ/ (g·cm-3) |

ε/ % |

σb/ MPa |

| B24-2 | CC→CVD→ HTT→IC→MSI |

1.98 | 3.4 | 112.4 |

| B27-2 | CVD→IC→HTT→ IC→MSI |

1.97 | 7.2 | 161.5 |

| B23-2 | CC→HTT→CVD→ HTT→IC→MSI |

2.06 | 1.5 | 94.7 |

| B23-4 | CC→HTT→CVD→ HTT→IC→HTT→MSI |

2.16 | 2.9 | 81.3 |

1.2 性能测试及断口形貌观察

复合材料的密度、 孔隙率采用排水法测试; 弯曲强度根据国家标准GB8489—87采用三点弯曲法测试, 试样尺寸为40 mm×4 mm×3 mm, 跨距L为30 mm, 加载速度为0.5 mm/min, L∶h=10∶1。 采用KYKY-2800型号扫描电子显微镜(SEM)对复合材料断口形貌进行观察; 激光喇曼光谱微区分析采用JOBIN YVON-Lab HR800型激光喇曼光谱仪, He-Ne激光, 波长为632.8 nm, 单晶硅片校准, 微区分析范围3 μm, 激光束与样品平面垂直。

2 结果与分析

2.1不同炭涂层对复合材料弯曲性能的影响

表1所示为C/C-SiC复合材料的制备工艺及弯曲强度。 从表1可看出: 进行了相同高温热处理的C/C-SiC复合材料B24-2(树脂炭涂层)与B27-2(热解炭涂层)相比, 后者的弯曲强度比前者高, 达到161.5 MPa。

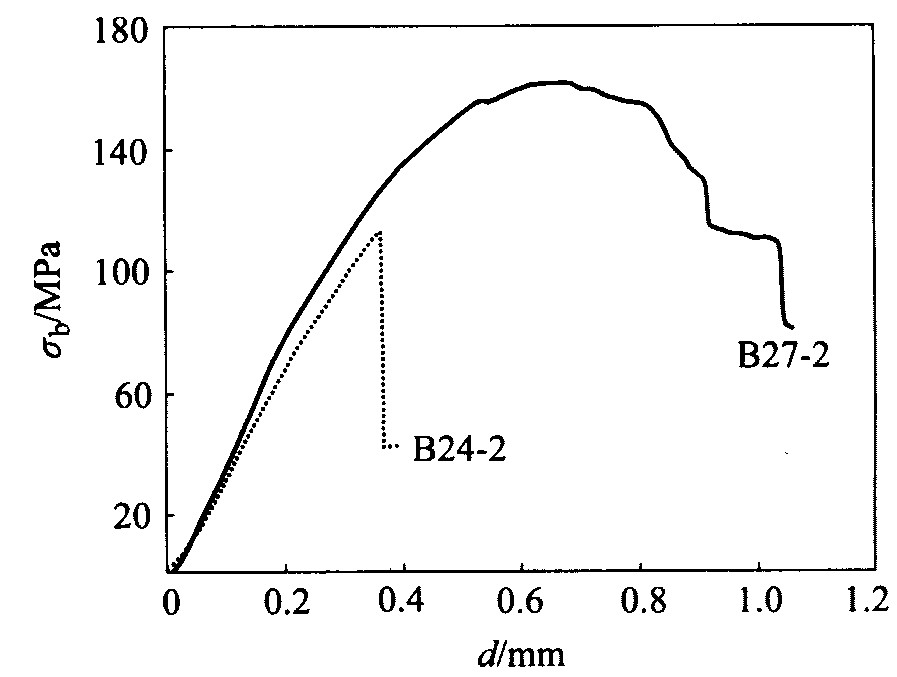

图1所示为具有不同炭涂层的复合材料的弯曲应力—位移曲线。 从图1和表1可看出: 炭化态树脂炭涂层的复合材料B24-2加载至最大载荷为线弹性, 随后载荷突然降低, 表现出典型的脆性断裂, 且弯曲强度为112.4 MPa, 仅为复合材料B27-2的70%; 而具有热解炭涂层的复合材料B27-2表现出好的“假塑性”, 弯曲强度高, 其应力-位移曲线为典型的韧化复合材料曲线。 曲线可分为3部分: 第1部分由加载开始至基体开裂应力σm, 为线弹性阶段; 第2部分由σm至最大载荷σu, 为非线性阶段; 第3部分为纤维拔出阶段。

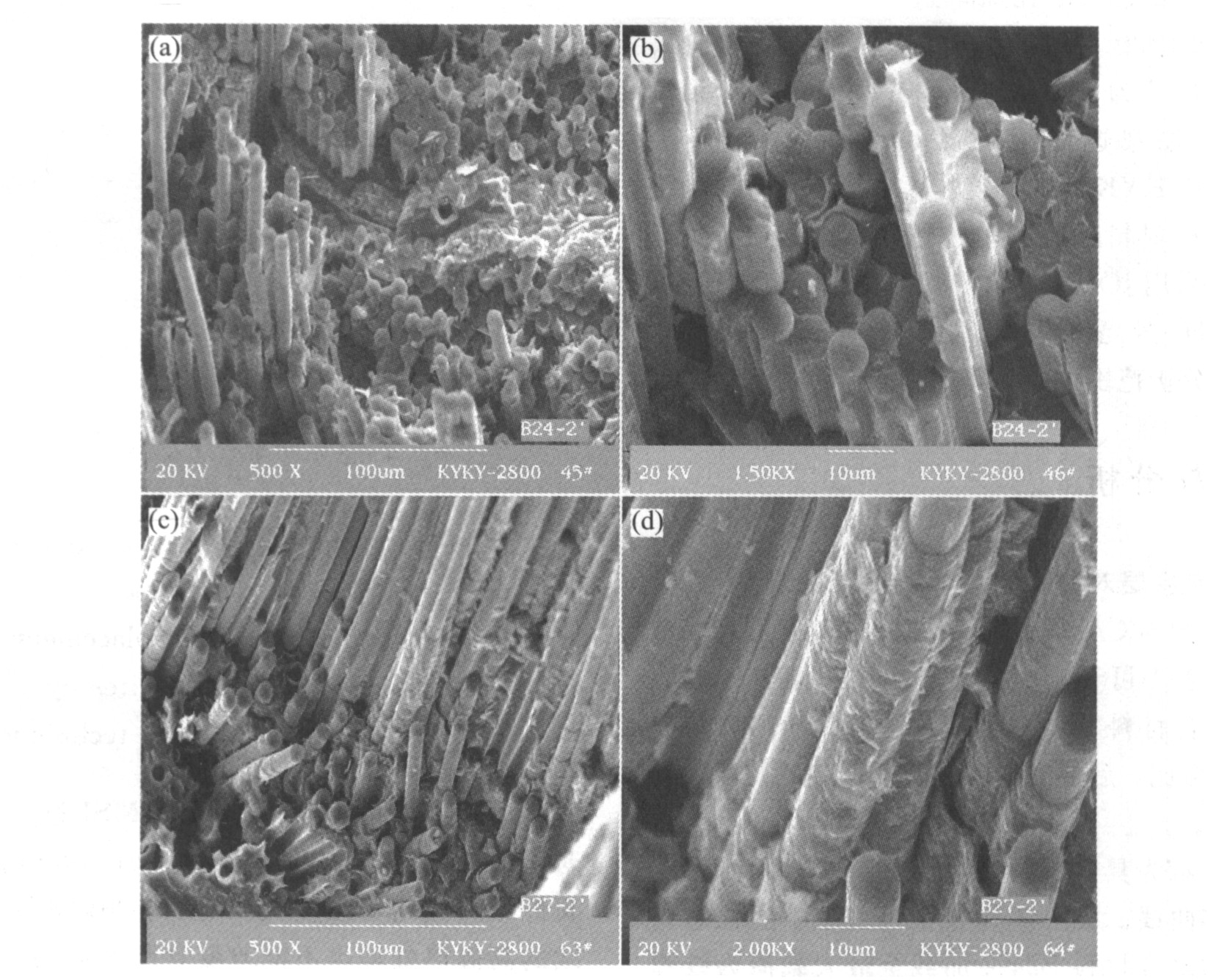

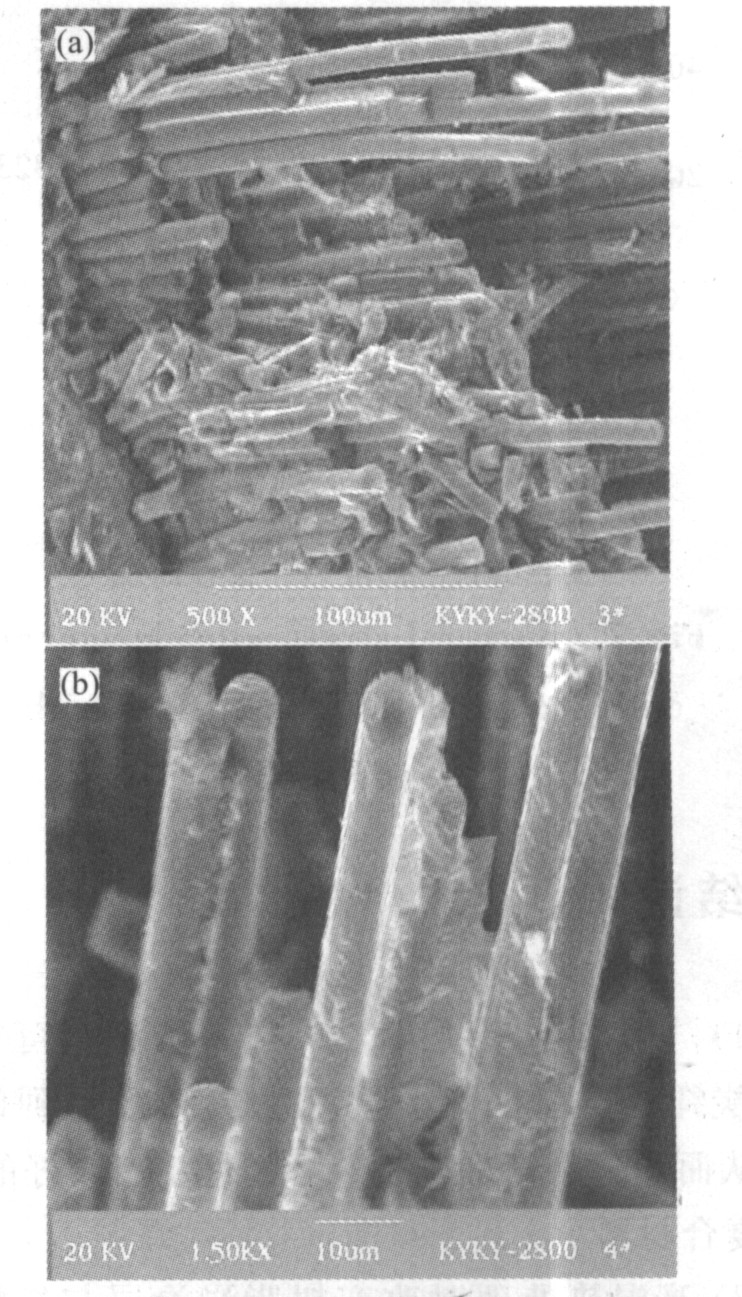

图2所示为2种复合材料的断口形貌。 从材料B24-2的断口形貌可看出(见图2(a)), 其大部分断口为平整的断口, 有少量的纤维和纤维束拔出。 为了进一步观察其纤维拔出的作用, 对其放大观察, 发现其纤维为台阶式断裂(见图2(b)), 主要是纤维或纤维束间的孔隙使其有少量被拔出, 未观察到纤维表面的脱粘, 不影响材料的脆性断裂, 与其弯曲应力-位移曲线的结果一致。 从材料B27-2的断口形貌可看出(图2(c)), 有大量的纤维被拔出和脱粘。 将其放大观察, 由图2(d)可看出, 部分热解炭从炭纤维上剥落, 但仍有一部分留在炭纤维上, 这样使得其纤维或纤维束在拔出过程中具有较大阻力, 从而在弯曲断裂时既有较高的弯曲强度, 又有较大的位移, 表现出较好的“假塑性”。

不同炭涂层对复合材料弯曲性能的影响可从界面结合强度, 脱粘面上滑移阻力, 在界面层制备过

图1 不同工艺制备的C/C-SiC复合材料 的弯曲应力—位移曲线 Fig.1 Flexural stress—displacement curves of C/C-SiC composites by different manufacturing techniques

程中对炭纤维的损伤程度以及MSI过程中炭涂层对炭纤维的保护作用4个方面来解释。 若树脂炭与炭纤维界面结合强度大, 则不能满足脱粘条件, 后续的高温热处理也不能改变其断裂行为, 表现为脆性断裂, 易发生灾难性事故; 若界面结合强度太低, 则不能有效地将载荷传递给纤维, 使纤维起不到增韧作用。 因此, 界面结合强度要适中, 才能充分体现纤维增韧复合材料的优势。 树脂炭涂层在炭化、 石墨化过程中, 产生较大的收缩、 裂纹, 炭纤维在MSI过程中易受到Si的侵蚀, 因而具有树脂炭涂层的复合材料弯曲强度低, 呈脆性断裂; 而热解炭涂层在制备过程中炭纤维损伤小, 具有适中的界面结合强度且其断裂能低(<1 J/m2)

2.2树脂炭涂层的高温热处理对复合材料弯曲性能的影响

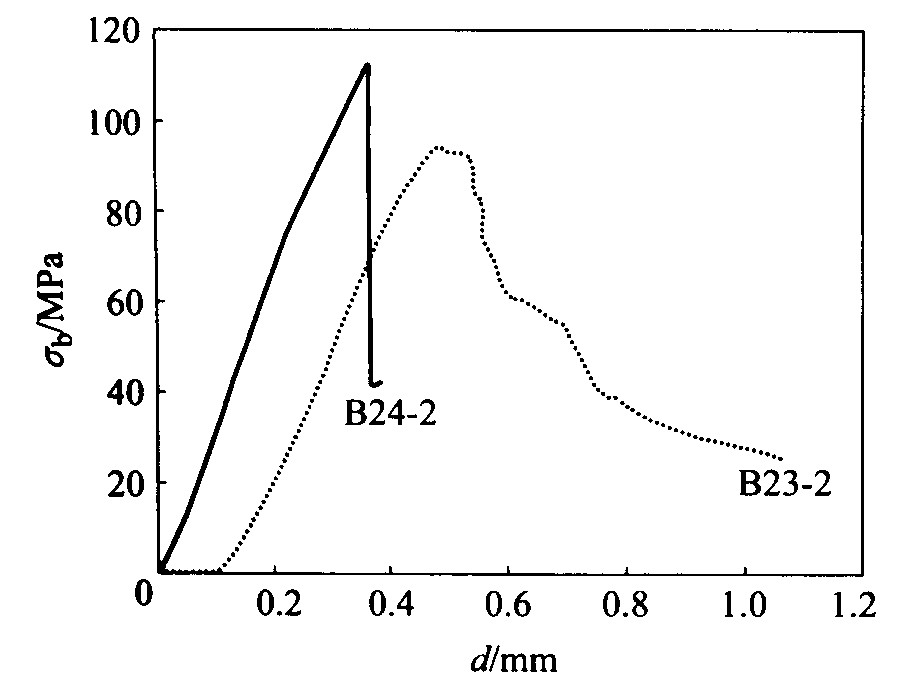

图3所示为2种不同状态树脂炭涂层复合材料的弯曲应力-位移曲线。 从图3和表1可看出, 炭化态涂层的复合材料B24-2弯曲强度为112.4 MPa, 为典型的脆性断裂; 而高温热处理态涂层的材料B23-2弯曲强度为94.7 MPa, 与材料B24-2相比, 大约降低了16%, 但其弯曲应力-位移曲线却表现出一定的“假塑性”。

为了解释树脂炭涂层高温热处理的影响, 采用

图2 不同炭涂层的S/C-SiC复合材料的弯曲断口形貌 Fig.2 Flexural fracture morphologies of C/C-SiC composites with different carbon coatings (a), (b)—Sample B24-2; (c), (d)—Sample B27-2

图3 不同状态树脂炭涂层的弯曲应力—位移曲线 Fig.3 Flexural stress—displacement curves of C/C-SiC

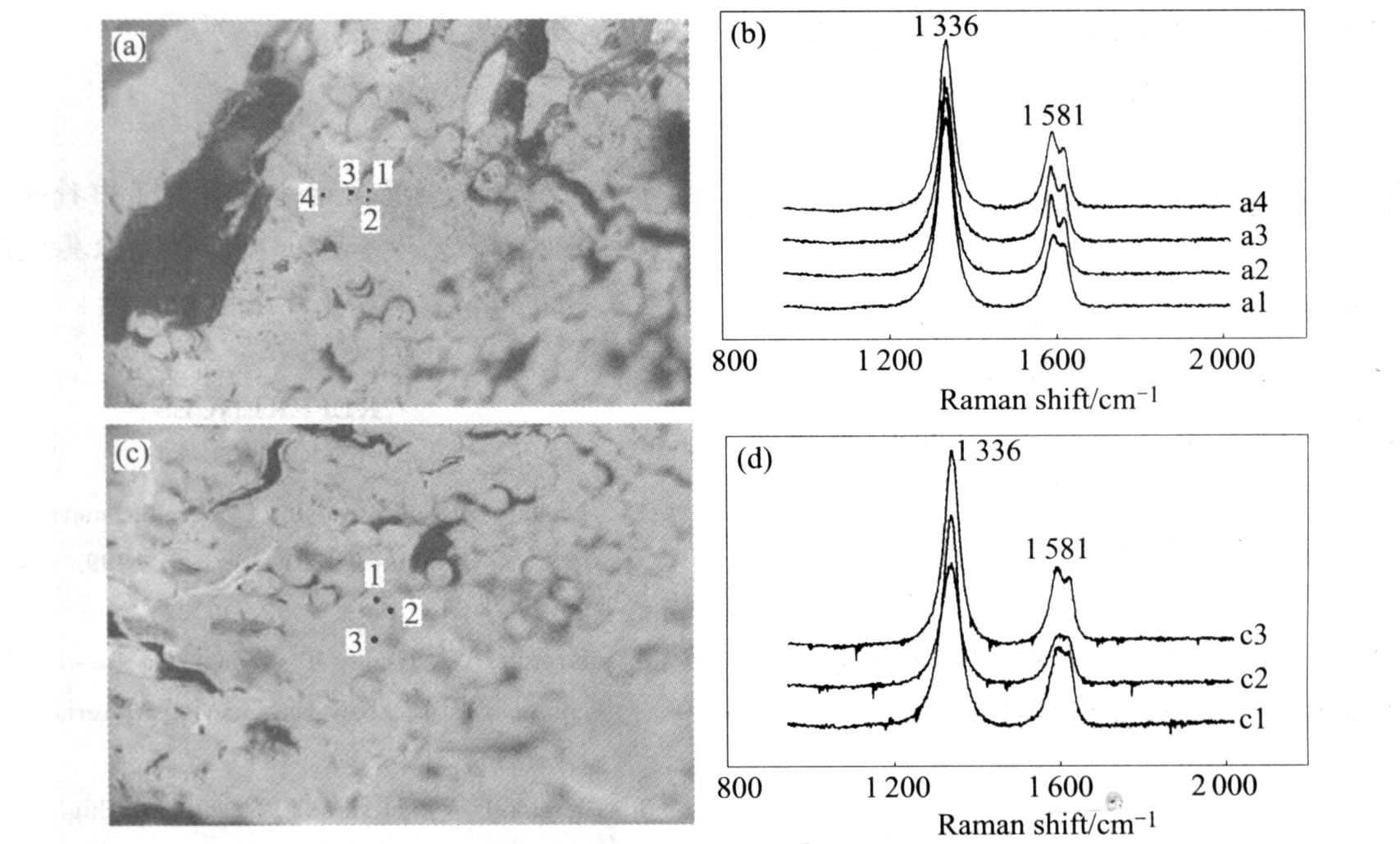

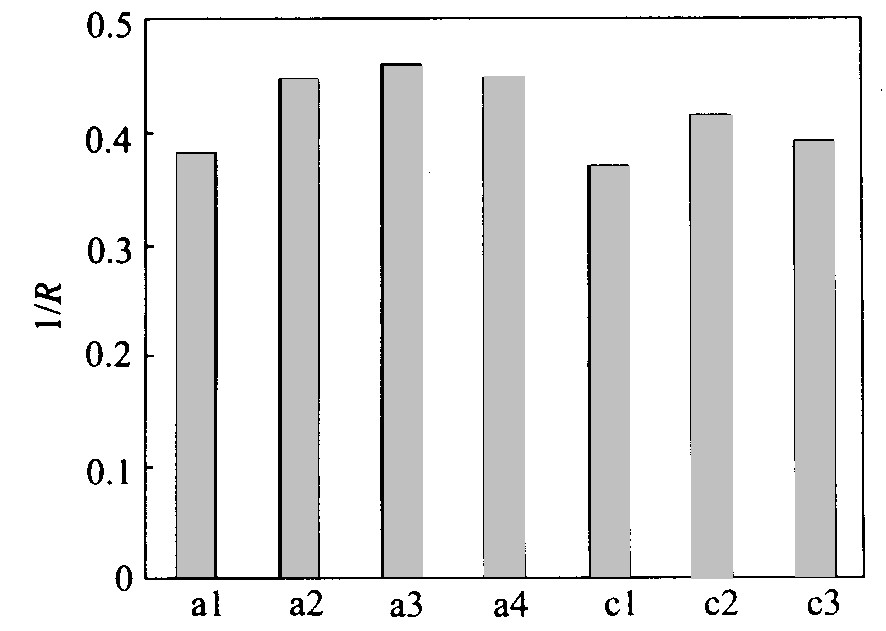

喇曼光谱仪对C/C多孔体的石墨化程度进行分析。 图4(a)和图4(b)所示是C/C多孔体B23-2不同部位的示意图和喇曼光谱图; 图4(c)和图4(d)所示是C/C多孔体B24-2不同部位的示意图和喇曼光谱图。 图4(a)中的1, 2, 3, 4分别是炭纤维的中心部位、 炭纤维的边缘部位、 树脂炭/炭纤维界面处树脂炭的边缘部位和树脂炭的内部部位, 在图4(b)中分别记为a1, a2, a3; a4; 图4(c)中的1, 2, 3分别是炭纤维的中心部位、 树脂炭/炭纤维界面处树脂炭的边缘部位和树脂炭的内部部位, 在图4(d)中分别记为c1, c2, c3。 由图4可见, 在各部位的喇曼光谱图谱上都有2个散射强度峰, 峰位分别位于1 336 cm-1(D峰, 无定形炭的峰)和1 581 cm-1(G峰, 石墨的峰)。 图5示出了2种C/C多孔体不同部位的强度比值1/R。 R为D峰积分强度与G峰积分强度的比值, 即R=ID/IG。 1/R表示石墨化程度, 其值越大, 表示石墨化程度越高

图4 C/C多孔体不同部位的喇曼光谱图 Fig.4 Raman spectra of different locations in porous C/C performs (a), (b)—B23-2; (c), (d)—B24-2

图5 B23-2, B24-2两种C/C多孔体 不同部位的参数1/RFig.5 Parameter 1/R of different locations in porous C/C performs B23-2 and B24-2

利于提高树脂炭的石墨化程度。 树脂炭化过程中的收缩, 使炭纤维受到损伤, 强度下降, 导致复合材料的弯曲强度较低。 高温热处理过程中树脂炭进一步收缩, 纤维受到更大的损伤, 复合材料弯曲强度进一步下降; 但另一方面高温热处理使得炭纤维/树脂炭界面石墨化程度提高(图5), 从而使得树脂炭和炭纤维之间的界面结合变弱, 其断裂表现出一定的“假塑性”。

图6所示为材料B23-2的断口形貌。 从图6可观察到材料B23-2的弯曲断口中有较多的纤维或纤

图6 高温热处理态炭涂层的 C/C-SiC复合材料弯曲断口形貌 Fig.6 Fracture morphologies of flexural specimens of C/C-SiC composites with carbon coatings of HTT state

维束拔出。 综上所述, 树脂炭涂层的高温热处理可使复合材料改变其脆性断裂,虽然弯曲强度下降16%, 却表现出一定的“假塑性”。

2.3多孔体最终高温热处理对复合材料弯曲性能的影响

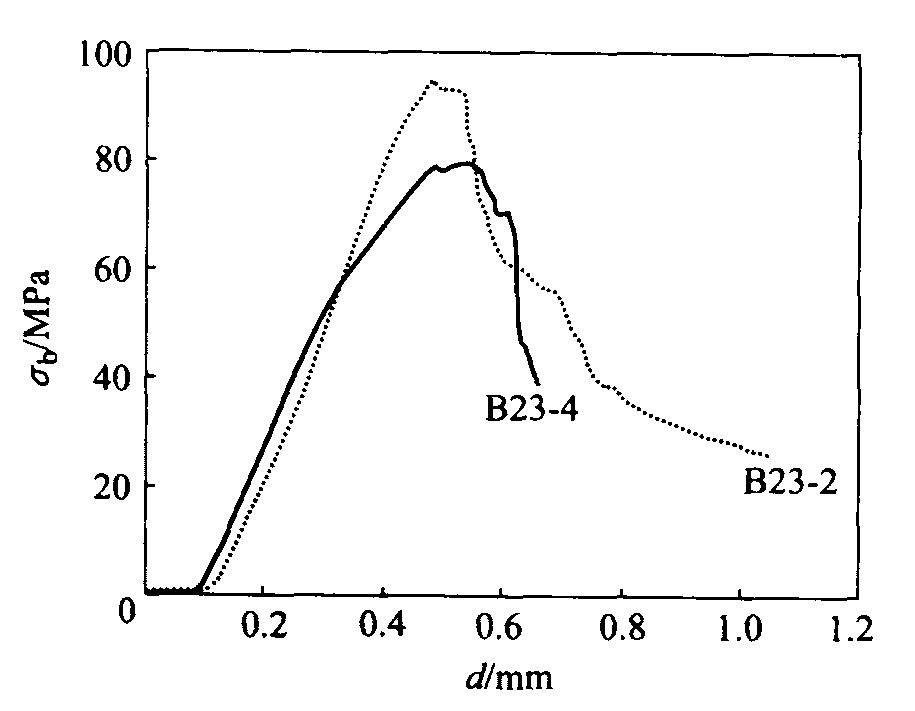

图7所示为具有不同最终高温热处理的复合材料弯曲应力-位移曲线。 从图7和表1可看出, 最终高温热处理的复合材料B23-4的弯曲强度为81.3 MPa, 比未进行最终高温热处理的B23-2低约14%, 但两者都表现出较好的“假塑性”。 主要原因是高温热处理使得树脂炭软化, 有序性提高, 炭纤维的强度降低, 从而导致复合材料的弯曲强度下降, 但对弯曲应力-位移曲线的影响不大。

图7 不同最终高温热处理的 复合材料弯曲应力—位移曲线 Fig.7 Flexural stress—displacement curves of C/C-SiC composites with different final HTT

3 结论

1) 与树脂炭涂层相比, 热解炭涂层可很好地保护炭纤维, 且在制备过程中炭纤维受到的损伤小, 从而制备出弯曲强度高、 “假塑性”较好的C/C-SiC复合材料。

2) 高温热处理对改变树脂炭涂层与炭纤维的结合强度有着至关重要的作用, 可导致复合材料弯曲强度略有下降, 但表现出一定的“假塑性”。

3) 对于高温热处理态炭涂层的复合材料, 多孔体最终高温热处理使其弯曲强度略有下降, 而弯曲应力-位移曲线的形状基本一致, 均表现出一定的“假塑性”。

参考文献

[1] NaslainRR .Processingofceramicmatrixcomposites[J].KeyEngineeringMaterials,1999.164165(1):38.