网络首发时间: 2018-08-24 16:25

二次时效变形对Cu-Zr合金组织和性能的影响

南京理工大学材料科学与工程学院

南京理工大学格莱特纳米科技研究所

摘 要:

微观缺陷是金属材料机械、物理性能的重要调控媒介。基于微观缺陷调控设计和Zr元素微合金化,利用多道次大塑性变形与时效工艺结合制备了一种高强度、高导电性的Cu-0.08%(质量分数)Zr合金。使用电子背散射衍射仪(EBSD)和透射电子显微镜(TEM)表征合金在制备过程中微观组织的演化,并对Cu-Zr合金的机械、物理性能进行测试。组织表征表明:通过添加微量Zr元素, Cu-Zr合金先是从等径角变形(ECAP)的过饱和固溶体转变为一次时效后的Zr偏析稳定的超细晶合金,接着通过低温轧制制备出纳米尺度的Cu-Zr合金片层组织。性能测试表明, Cu-Zr合金经过EACA(ECAP+aging+cryo-rolling+aging,简称为EACA)处理后获得高硬度(HV 192.6)和高电导率(82.5%IACS)的良好搭配。分析认为,其高强度来源于细晶强化、偏析强化和退火强化等多强化机制的耦合,而高导电性则是由于基体内部低的元素固溶量和低的晶格畸变。本文为高电导Cu合金的强化提供一种新的设计思路,有望在工业生产中实现大规模应用。

关键词:

中图分类号: TG156.92;TG146.11

作者简介:王景皓(1993-),男,江苏常州人,硕士,研究方向:剧烈塑性变形、铜合金,E-mail:wangjinghao0314@foxmail.com;*王经涛,教授;电话:13770836300;E-mail:jtwang@njust.edu.cn;

收稿日期:2018-07-14

基金:国家自然科学基金项目(51520105001);国家重点基础研究发展计划项目(2012CB932200)资助;

Effect of Two-Step Aging and Deformation on Microstructure and Properties of Cu-Zr Alloy

Wang Jinghao Jiang Yao Zhu Yebing Gu Ruicong Liu Ying Wang Jintao

School of Materials Science and Engineering,Nanjing University of Science and Technology

Herbert Gleiter Institute of Nanoscience,Nanjing University of Science and Technology

Abstract:

Defects are the key to control both mechanical and physical properties of metallic materials. Based on intrinsic defect manipulation and micro-alloying with Zr, Cu-0.08%(mass fraction) Zr alloy of high strength and high electrical conductivity was prepared using multiple severe plastic deformation and aging method. Electron backscatter diffraction(EBSD) and transmission electron microscopy(TEM) were used to characterize microstructural evolution during preparation, and mechanical and physical properties were also tested. The results showed that with the addition of Zr, Cu-Zr alloy changed from super-saturated solid solution after equal-channel angular pressing(ECAP) into ultrafine grained alloy with Zr segregation after aging, then the Cu-Zr alloy structure of nano-lamellar was prepared by cryo-rolling. It demonstrated that Cu-Zr alloy possessed high hardness(HV 192.6) and high electrical conductivity(82.5% IACS) after EACA(ECAP+aging+cryo-rolling+aging, EACA). It was found that the high strength originated from the combination of fine-grained strengthening, twin boundary strengthening and “strengthening by annealing”, while the high electrical conductivity was due to low element solid solution and lattice distortion in the grain interior. The study offered a novel design approach for strengthening Cu-based alloys, which could be efficaciously utilized into manufacturing production.

Keyword:

Cu-Zr alloy; micro-alloying; micro-defects; grain boundary segregation; annealing strengthening;

Received: 2018-07-14

随着高科技产业的发展, 兼具高强度和高导电性的Cu合金在电子工业等诸多领域具有迫切的需求

针对上述困境, 可以基于微观缺陷调控设计, 利用大塑性变形产生大量晶界, 并通过微合金化元素稳定晶界来实现高强度, 最终利用热处理降低晶粒内部的晶格畸变来维持高的导电性。 依据上述设想, 微合金化Zr元素是一种提升热稳定性与强度

1 实 验

将工业纯度的Cu和相应质量分数的Zr熔炼后浇铸制备Cu-0.08% Zr合金铸锭。 随后, 将铸锭切成32 mm×32 mm×160 mm的方锭, 在850 ℃下进行1 h的固溶处理并水淬冷却。 固溶后, 方锭使用8道次Bc方式(外角90°, 内角20°)的ECAP将Cu-Zr合金细化至超细晶尺度, 并进行1 h 300 ℃的一次时效处理(1st aging)。 进而, 沿着与ECAP相同的变形方向进行液氮轧制变形。 具体操作为将样品浸入液氮中浸泡5 min后进行轧制, 每道次减少10%的厚度, 一个道次结束后立即将板料放入液氮中浸泡, 再继续下一道次, 直至压下量达到90%。 最后, 在300 ℃进行0~5 h的二次时效(2nd aging)处理。 在后文中, 上述工艺简称为EACA (ECAP+aging+CYR+aging)。 为了探究Zr元素在大塑性变形和时效处理过程中对Cu合金微观组织性能的影响, 本文还用ECAP+CYR+aging加工的样品作为对照试验组, 简称为ECA, 详细过程如表1所示。

组织EBSD表征使用安装在AURIGA扫描电镜上的电子背散射衍射仪(electron backscatter diffraction, EBSD), 数据分析使用分析软件Channel 5, 样品则通过电解抛光工艺制备。 使用TECNAI G2 20透射电子显微镜(transmission electron microscopy, TEM)对实验样品进行更为微观的观察, 表征样品通过电解双喷方法制备。

室温拉伸实验使用Shimadzu Universal Testing Machine AGS-100NX实验机, 使用标距尺寸为 2 mm×7 mm×30 mm的狗骨形试样以初始应变速率1×10-3 s-1进行。 实验前拉伸试样均经过抛光处理, 且每个工艺下的样品都进行3次拉伸测试以确保其可重复性。 显微硬度(HV)测试使用HVS-5Z型显微硬度测试仪, 压力为9.8 N, 时间为10 s, 试样测试前表面均经抛光至镜面。 Cu-Zr合金的电导率使用D60K型数字电导率测试仪进行测试, 位错密度在Bruker D8 X射线衍射仪上进行测试, 样品测试前表面同样经过机械抛光处理。

表1 两种试样实验过程

Table 1 Experimental process of two specimens

Samples |

Process steps |

|||

| ECAP | First-step aging | Cryo-rolling | Second-step aging | |

| ECA | Route Bc 8 passes |

/ | Reduction 90% |

300 ℃ |

EACA |

Route Bc 8 passes |

300 ℃ 1 h |

Reduction 90% |

300 ℃ |

2 结果与讨论

2.1 ECAP及ECAP后一次时效处理的组织表征

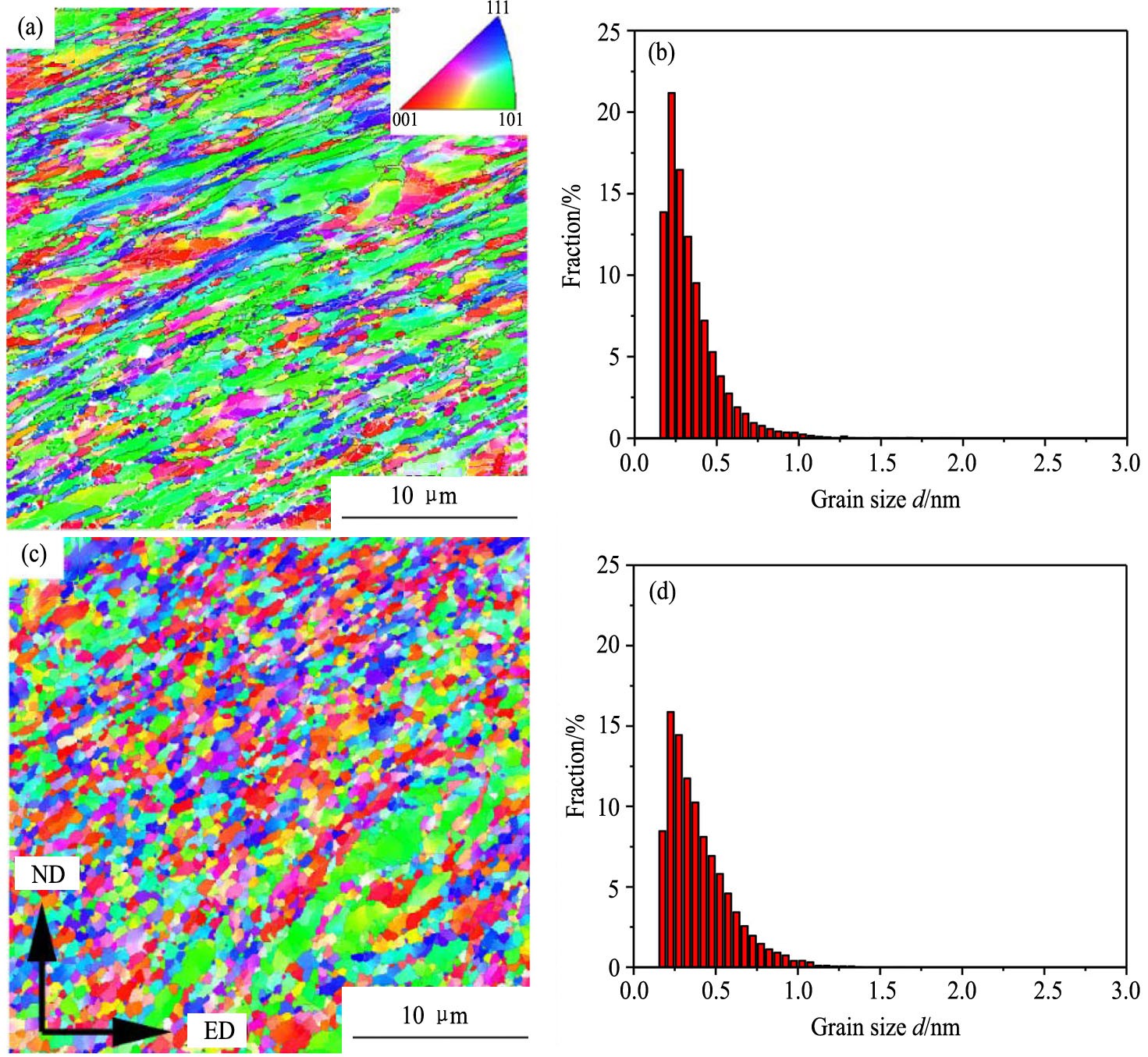

图1(a), (b)为ECAP后Cu-Zr合金的IPF(inverse pole figure)微观组织图像和晶粒尺寸分布。 结果表明, 通过剪切变形

2.2 液氮低温轧制后组织表征

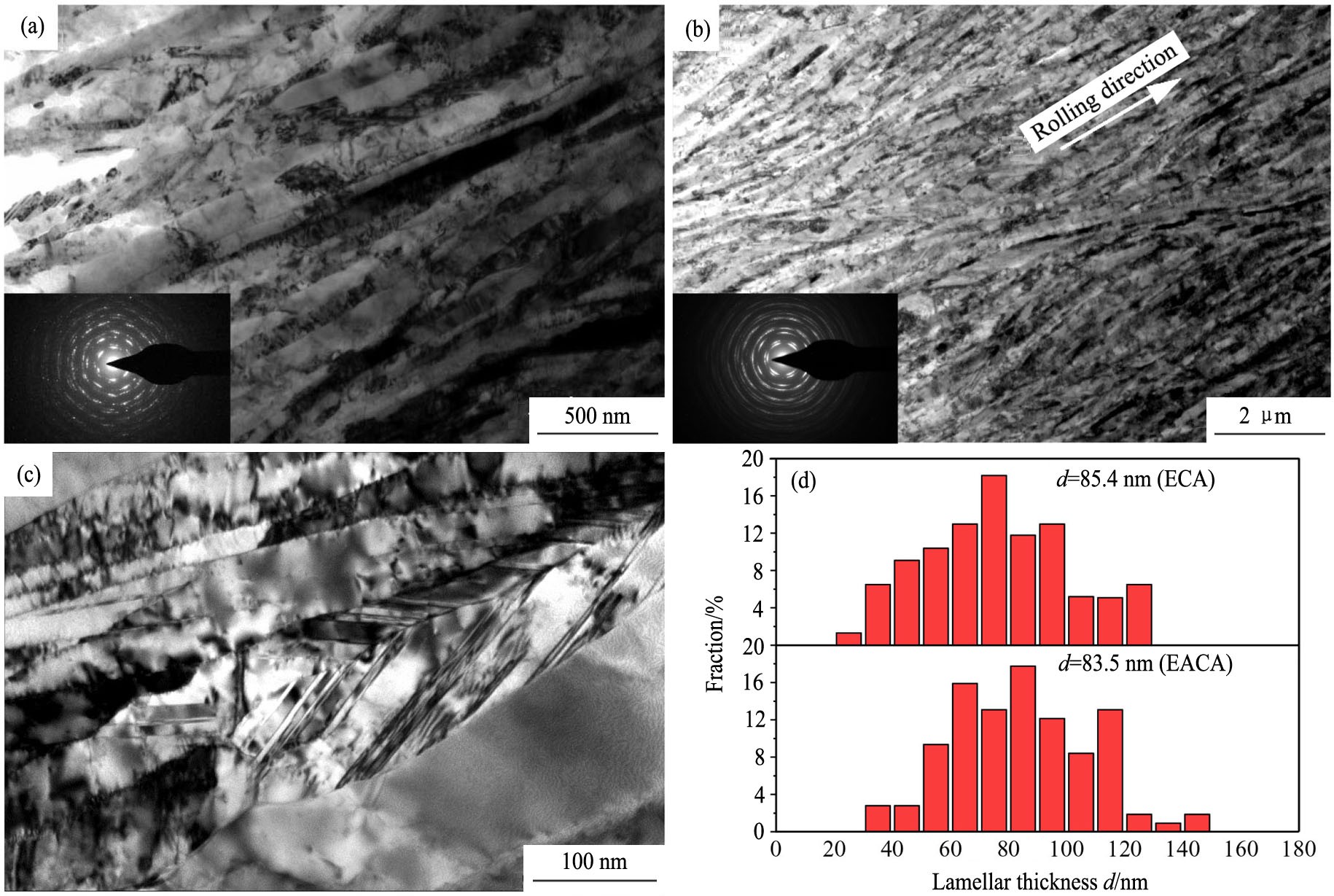

图2为ECAP后未经时效合金(ECA样品)和经1h一次时效合金(EACA样品)液氮低温轧制后横截面上的TEM明场相和纳米片层厚度统计结果。 两种不同状态的Cu-Zr合金轧制后, 显微组织均发生明显改变。 ECAP后直接低温轧制的Cu-Zr合金(ECA样品)中原本较多的纤维状和亚晶粒组织消失, 转变为沿着轧制方向(rolling direction, RD)的层片状组织。 而一次时效后轧制的Cu-Zr合金(EACA样品)则由超细晶的等轴晶粒转变成层片状结构。

图1 Cu-Zr合金ECAP后和300 ℃ 1 h一次时效处理后的EBSD微观组织图像(图中黑线为角度大于15°的大角度晶界, 白线为2°~15°小角度晶界)和晶粒尺寸分布

Fig.1 Microstructure of Cu-Zr alloy after ECAP and first aging characterized by EBSD and grain size distribution

(a)IPF image on transverse direction(TD)after ECAP;(b)Grain size distribution of the alloy after ECAP;(c)IPF images on TDafter aging for 1 h under 300℃;(d)Grain size distribution of the alloy after aging for 1 h under 300℃

图2 液氮轧制的Cu-Zr合金TEM明场相和片层厚度分布

Fig.2 Microstructure characterization of Cu-Zr alloys after cryo-rolling and lamellae thickness distribution

(a)TEM image of ECA specimen after cryo-rolling;(b),(c)TEM images of EACA specimen after cryo-rolling;(d)Nano-layer thickness distribution of ECA specimen and EACA specimen

根据几何细化效应, 晶粒组织在轧制过程中的变形以沿着法向(normal direction, ND)的压缩变形和RD方向的拉伸变形为主。 在完全遵守几何细化的变形条件下, 90%的压下量理应使晶粒尺寸在厚度方向变为原本尺寸的10%。 但就实际而言, 随着应变量的增加, 晶粒尺寸并未达到几何细化的尺寸, 而是达到一个大于理论值的稳态晶粒尺寸。 稳态晶粒尺寸的存在意味着在变形过程中存在着恢复机制, 恢复机制随着变形过程持续抵消应变引入的细化。 稳态晶粒尺寸和平衡态的位错胞尺寸有关, 即加工硬化(位错增值)和动态回复(位错湮灭、 重排)之间达到平衡

2.3 二次时效对Cu-Zr电导率的影响

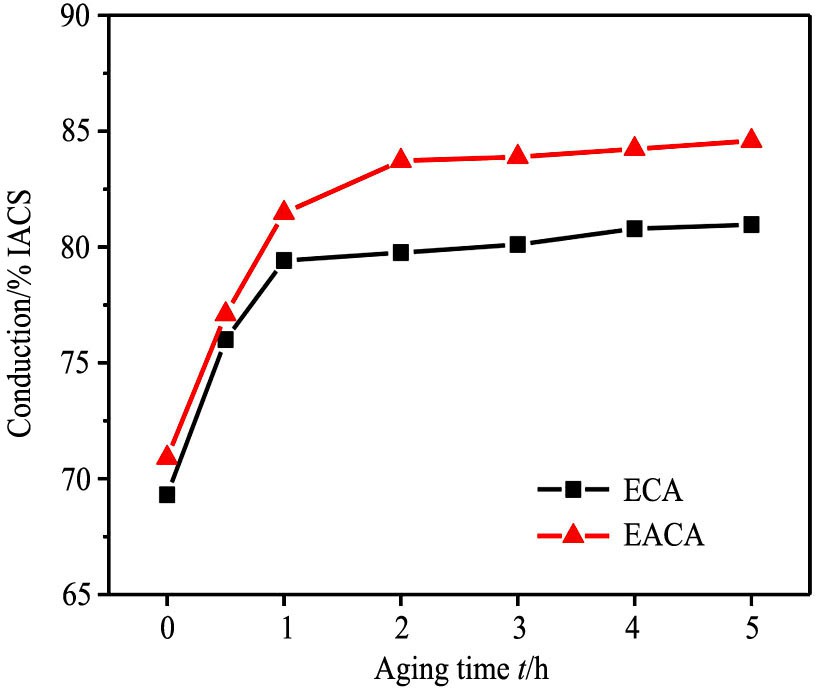

图3为EACA样品和ECA样品在二次时效过程中的电导率随时效时间变化曲线。 固溶态的Cu-Zr合金电导率为82% IACS, 而在ECAP之后, 随着组织中位错、 缺陷的激增和Cu基晶格的严重畸变, 导致Cu-Zr合金电导率下降至75% IACS, 下降约7% IACS。 液氮低温冷轧后, 在初期的1 h二次时效处理中电导率都是处于快速升高阶段, 随着时效时间的延长, 电导率的上升速率逐渐降低直至电导率保持稳定不变(EACA样品电导率稳定在85% IACA, ECA样品电导率则稳定在82% IACS左右)。 比较而言, EACA样品的合金电导率提升速率更快, 且时效处理的时间越久, 和ECA样品的电导率差距也是越大。 根据Mattiessen定律,金属的总电阻率(ρtotal)可以表示为

图3 ECA样品和EACA样品的电导率在300 ℃二次时效中随时间的变化曲线

Fig.3 Electrical conductivity evolution of ECA specimen and EACA specimen with aging time at 300 ℃

ρtotal=ρt+ρi+ρd (1)

式中ρt, ρi和ρd分别是热振动、 杂质和晶格缺陷对电阻率的影响。 从Mishnev的观点

2.4 微合金化Zr对Cu-Zr机械性能的影响

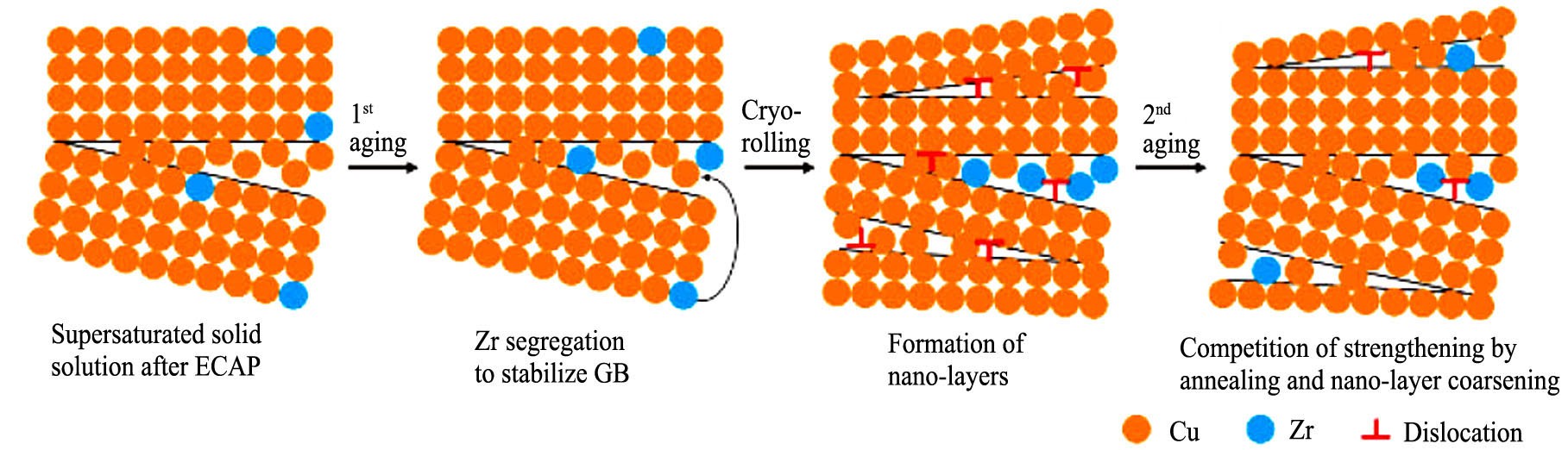

本节将对微合金化Zr元素在大塑性变形和时效过程中的演化和最终的强化机制进行讨论(图4)。 对于EACA样品, 固溶于Cu中的Zr原子在ECAP后的一次时效过程中会通过位错等缺陷向晶界短程扩散。 TEM明场相和衍射花样(图2)中未能明显观察到Cu10Zr7和Cu5Zr等析出相, 因此认为在ECAP后的时效过程中部分Zr原子会优先从基体偏析至晶界(GB)上, 上述Zr在铜基中的偏析优于析出的现象同样在Cu-Zr(0%, 0.4%, 1.0%, 3.0%和7.0%)合金

进一步的液氮低温轧制使得Cu-Zr合金中产生大量的纳米层片, 同时引入大量位错。 随后进行二次时效处理, 固溶于Cu-Zr合金中的剩余Zr原子会继续向纳米层片的界面处偏析。 而Cu合金的分子动力学模拟结果表明

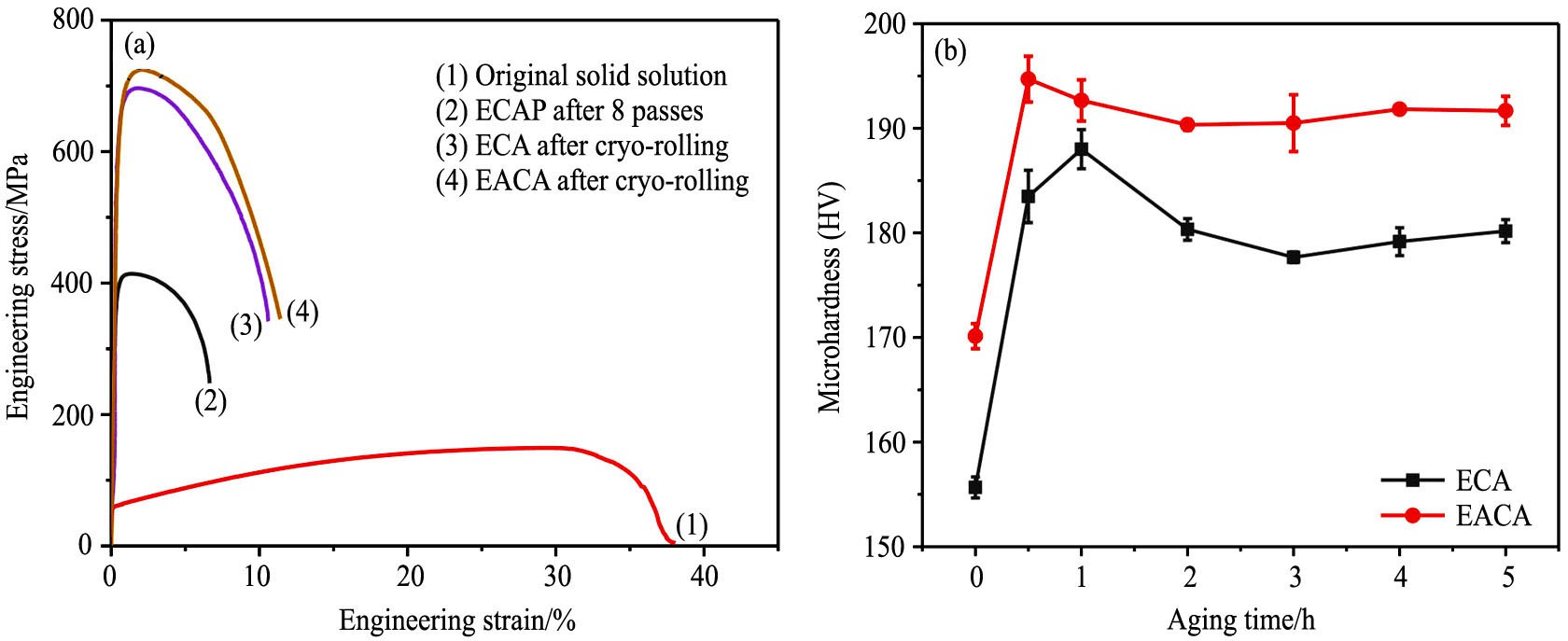

图5(a)为沿着ECAP挤压方向和液氮轧制方向上Cu-Zr合金的拉伸工程应力-应变曲线。 可以看出, Cu-Zr合金的抗拉强度和屈服强度随着晶粒尺寸的降低而升高。 初始固溶态组织塑性较好, 但只有约160 MPa的拉伸强度。 相比于ECAP后Cu-Zr合金410 MPa的抗拉强度, 低温轧制后的Cu-Zr合金提升了约300~330 MPa达到了700~730 MPa。 但在相同压下量下, EACA样品的屈服强度和抗拉强度都相比于ECA样品提升了约45 MPa, 根据图4中的强化过程分析, 认为此处抗拉和屈服强度的提升主要来源于一次时效处理中Zr偏析。 同时, Cu-Zr合金的塑性则是在ECAP后由固溶态的38%迅速降低至6%~7%, 低温轧制后又略有上升至10%~12%。 对于低温轧制后塑性的提升, 可以归功于合金在进行塑性变形时, 基体中的少量变形孪晶被激活, 使得传统多晶材料位错-晶界、 晶格位错之间的交互作用转变成为位错—孪晶的交互作用。 同时, 位错在孪晶界处的滑移、 塞积、 增殖使得孪晶逐渐失去共格性, 从而协调变形提升塑性

图4 微合金化Zr元素强化示意图

Fig.4 Schematic diagram showing the strengthening mechanisms of micro-alloying with Zr

图5 Cu-Zr合金的工程应力-应变曲线和ECA样品和EACA样品在300 ℃二次时效中硬度随时间的变化曲线

Fig.5 Engineering stress-strain curves of Cu-Zr alloys (a) and vickers hardness evolution of ECA specimen and EACA specimen with secondary ageing time at 300 ℃ (b)

图5(b)则是Cu-Zr合金轧制后二次时效处理过程中显微硬度的变化。 经过一次时效的Cu-Zr合金(EACA试样)具有更高的强度, 且随着二次时间的增加(0~0.5 h), 硬度持续提高。 EACA试样在30 min后就达到硬度的峰值(HV 195), 而ECA试样则是60 min才达到峰值(HV 189)。 在随后的时效中, 两种样品组织开始软化硬度下降并最终趋于稳定。 结果表明, 随着二次时效的继续, Cu-Zr合金再结晶过程中形核和回复的过程已经基本完成, 晶粒组织中出现了再结晶软化。

依据Tabor关系(H=3σy)和Taylor位错模型

式中σ0为Cu基体的摩擦应力, M为泰勒因子, ρ为泰勒常数, μ为剪切模量, b为伯格斯矢量, 而kH-P和d则为Hall-Petch (H-P)关系中的系数和晶粒尺寸。 由于纳米片层晶粒并非等轴晶粒, TEM图像中的纵向平均晶粒尺寸小于横向, 所以将约85~110 nm的晶粒尺寸和由X射线衍射(XRD)测试得出的位错密度约1.5×1015 m-2带入式(2)中计算得出的Cu-Zr合金的理论硬度值为HV 150~160, 此结果与ECA实验得出的硬度(HV 156)值较为接近。 对于ECA和EACA试样低温轧制后HV 15的强度差值, 经上述Tabor关系换算得出约49 MPa的屈服强度差值也与拉伸曲线中的45 MPa的结果基本吻合。 由此可认为, 在后续的二次时效中, 由Zr元素的偏析和退火强化共同提升Cu-Zr合金强度, 并最终与基体的再结晶软化过程形成动态平衡。

通过分析上述低温轧制后的TEM组织图像和时效处理中电导率、 显微硬度的变化曲线, 可以看出相比于ECAP后直接低温轧制, 在保证超细晶组织不会完全长大的条件下进行适当的一次时效处理会更有利于在后续的时效强化中促进合金电导率和硬度的提升。 对于EACA样品, Cu-Zr合金拥有更好的纳米片层细化效果, 二次时效强化中也能在更短的时间内达到高强高导的综合性能, 减少晶粒因再结晶长大对性能的不利影响。

3 结 论

通过对纯铜的Zr微合金化, 结合ECAP、 液氮低温轧制和时效处理成功制备出纳米层状Cu-Zr合金, 并实现二次时效中高硬度(HV 192.6)和高电导率(81.5% IACS)的良好搭配。 其主要结论有:

1. 微量的Zr元素(0.08%)能显著提升ECAP后超细晶Cu-Zr组织在一次时效过程中的热稳定性, 抑晶粒组织在时效处理中的快速再结晶长大行为。

2. 一次时效处理能促使晶内的Zr元素向晶界迁移, 净化基体降低晶界能和稳定晶界。 进而能达到提升合金电导率、 提高强度和降低轧制片层间距的效果。

3. 在二次时效过程中, Cu-Zr合金的性能变化是由退火强化、 偏析强化和再结晶软化3种机制相互综合的结果。 导电性持续升高并最终稳定在85% IACS, 硬度则是在0.5~1.0 h内上升到峰值, 而后开始下降并形成动态平衡。

参考文献

[8] Saarivirta M J.High conductivity copper-rich Cu-Zr alloys [J].Trans.Met.Soc.Aime.,1960,218.