喷雾热解法合成铋系高温超导母粉的工艺研究

清华大学化学工程系,清华大学化学工程系 ,清华大学化学工程系 ,清华大学化学工程系 ,清华大学化学工程系 清华大学核能与新能源研究院北京100084

摘 要:

研究了用喷雾热解法制备Bi系高温超导体母体粉末的新工艺。将Bi, Pb , Sr, Ca , Cu 5种金属的硝酸盐按一定组成配制成前驱体溶液 , 通过喷雾热解的方法得到尺寸为 0 .3 μm的混合氧化物超细粉末 , 然后经过热处理就可得到含 2 2 12超导相的高温超导母体粉末。就喷雾热解过程中的一些操作参数对母粉的影响进行了研究 , 最佳工艺条件为 :热解温度 80 0℃ , 气液流量比为 1.8× 10 3。

关键词:

中图分类号: O511.9

作者简介:罗国华 (Email:luoguoh@tsinghua.edu.cn) ;

收稿日期:2003-06-19

基金:国家 8 63项目 ( 2 0 0 2AA3 0 6113 );

Synthesis of Bi-Based Superconductor Precursor Powder by Spray Pyrolysis

Abstract:

Bi based superconductor precursor powder was synthesised by spray pyrolysis (SP) method from mixed solution of nitrate of Bi, Pb, Sr, Ca and Cu and succedent heat treatment. The influences of operation parameters on the morphology and composition of the powder were investigated. And optimum operation conditions are as follows: reaction temperature 800 ℃ , gas liguid rate 1.8×10 3 ( V/V ) , atomic ratio of Bi, Pb, Sr, Ca and Cu in precursor solution is 1 84∶0 34∶1.91∶2.03∶3.06.

Keyword:

spray pyrolysis; superconductor precursor powder; Bi based;

Received: 2003-06-19

在对高温超导材料成材的研究中, 人们发现原始粉末的制备工艺对最终材料的超导性能有强烈影响, 因此制备高质量的超导体原始粉末一直是超导材料研究领域中活跃的一部分。 粉末装管法制备的银包套 (Bi, Pb) 2Sr2Ca2Cu3O (2223) 超导带材 (Ag/Bi (2223) ) 使Bi系超导体用于绕制磁体成为可能

1 实 验

1.1 前驱体溶液的配制

精确称量一定量分析纯的Bi (NO3) 3·5H2O, Pb (NO3) 2, Sr (NO3) 2, Ca (NO3) 2·4H2O和Cu (NO3) 3·3H2O, 用稀HNO3溶解Bi (NO3) 3, 其余四种硝酸盐用水溶即可, 最后相互混合将所得的金属离子硝酸盐混合溶液作为制备超导母粉的前驱体溶液。

1.2 喷雾热解装置与工艺

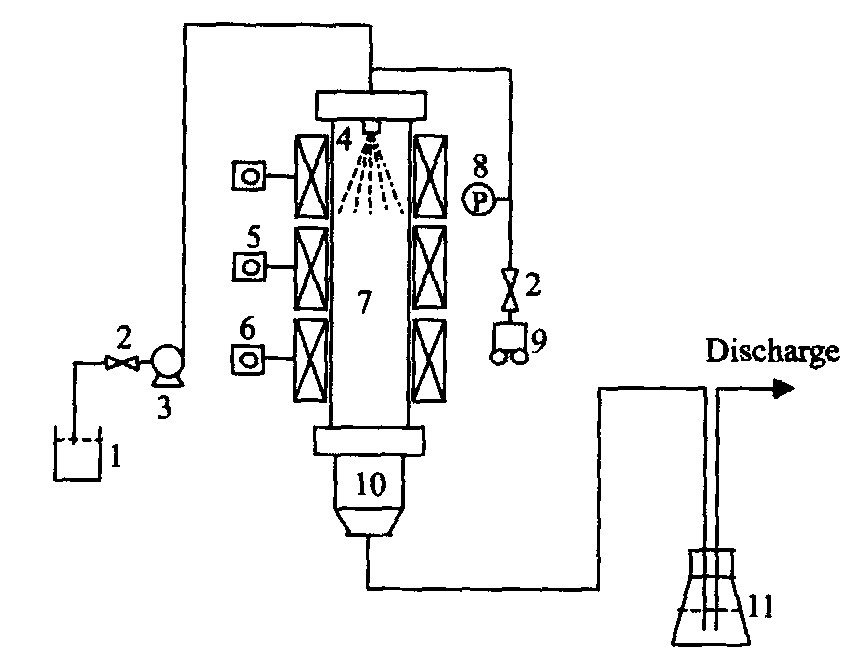

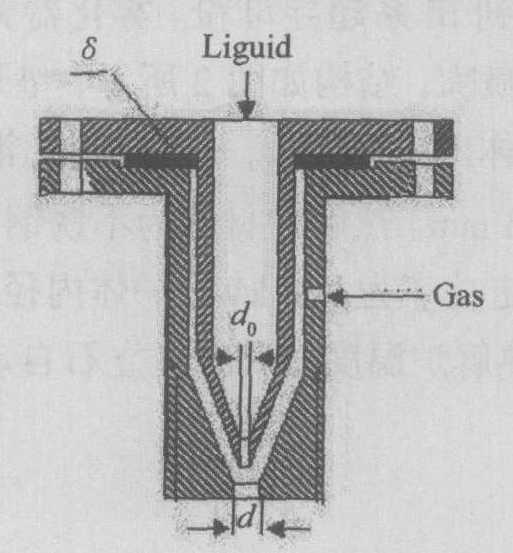

SP法装置如图1所示。 前驱体硝酸盐混合溶液由压缩空气供往热解炉, 经雾化器雾化为气溶胶微液滴。 在炉体的高温环境下, 微液滴经蒸发、干燥、热解等过程得到混合金属氧化物产物粉末。 脱硝热解含NOx的尾气经吸收瓶碱液中和后排放。 从热解炉下收集得到的氧化物粉末进行热处理, 条件: 以100 ℃·h-1的速度升温到800 ℃, 再恒温5 h, 即可得到Bi系超导母粉。 雾化器为自制内混式双流气动喷嘴, 结构如图2所示, 垫片厚度δ=0.2 mm, 液体出口半径d0=0.6 mm, 混合气出口半径d=1.3 mm。 热解炉材料为不锈钢, 分3段加热, 每段额定功率为9.6 kW。 炉体内径25 mm, 长度1.8 m。 热解炉温度由北京金立石自动化仪表厂生产的XL4型控温仪控制; 溶液进料泵为北京卫星制造厂的DWB-3A型。

1.3 母粉性能测试

用X射线衍射分析仪 (XRD, DMAX/γβ, Rigaku Cu) 分析粉末的相组成和晶粒度; 用KYKY-2800扫描电镜观测母粉的表面形态和团聚程度; 用北京光学仪器厂差重-热重分析仪分析产物粉末脱硝率; 用MICRO-PLUS 的MALVERN激光粒度仪测定粉末粒径及其分布。

2 结果与讨论

2.1 粉末形貌特性分析

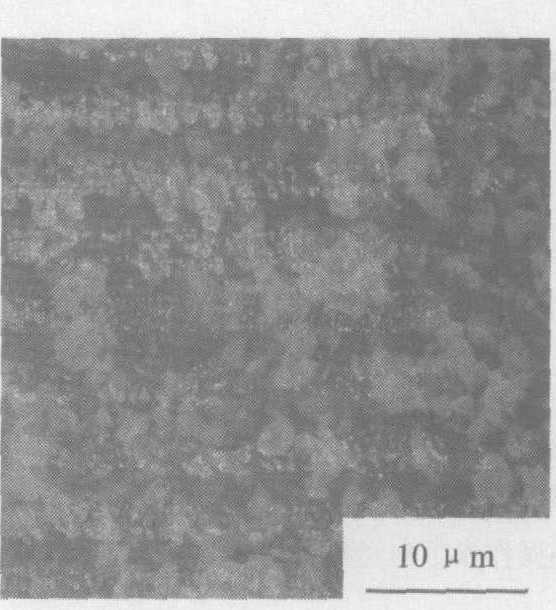

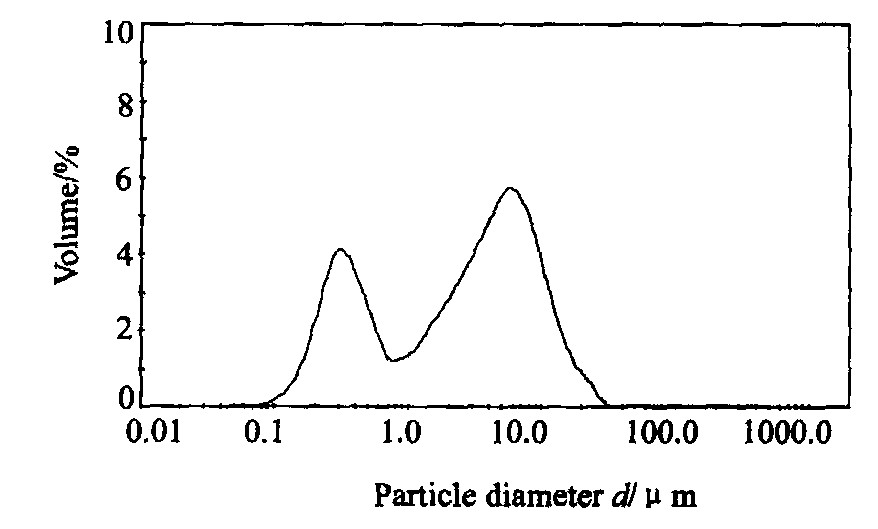

扫描电镜 (SEM) 观察前驱体硝酸盐混合溶液经喷雾热解所得粉末的形貌见图3所示。 MALVERN激光粒度仪测得粉末粒径分布见图4。 从图3可以看出, 粉末很细 (<0.5 μm) 但有严重的团聚现象。

图1 实验流程图

Fig.1 Schematic process of experiment

1-混合硝酸盐溶液; 2-控制阀; 3-计量泵; 4-双流喷嘴; 5-温控仪; 6-电阻炉; 7-热解炉; 8-压力计; 9-空气压缩机; 10-气液分离器; 11-碱吸收液

图2 双流气动喷嘴

Fig.2 Two-fluid pneumatic nozzle

图3 粉末的SEM表面形貌图

Fig.3 SEM photo of SP product

图4 粉末的粒度分布图

Fig.4 Distribution of particle diameter of SP product

由图4可见, 粉末粒径分布呈双峰特征, 可以推测左峰是溶液脱硝后形成的一次颗粒的粒径分布, 由于一次粒径很细 (<0.5 μm) , 极易团聚, 右峰是一次粒径经团聚后形成的二次颗粒的粒径分布峰。 由左边的峰的波峰可以知道样品的平均粒径0.31 μm左右。 一次颗粒的粒径很小, 这保证了其组成比较均匀, 偏析较少。 团聚现象不利于后续的线材和带材加工, 但是在制粉阶段, 团聚给粉末性能带来的影响不大, 因为粉末组成的均匀性、脱硝率等关键指标在一次颗粒形成时 (即团聚以前) 就已确定。

这里, 用团聚比来表示粉末一次颗粒的团聚程度, 由右峰的峰面积除以两峰的总面积计算得到, 图4所示颗粒的团聚比为70%。

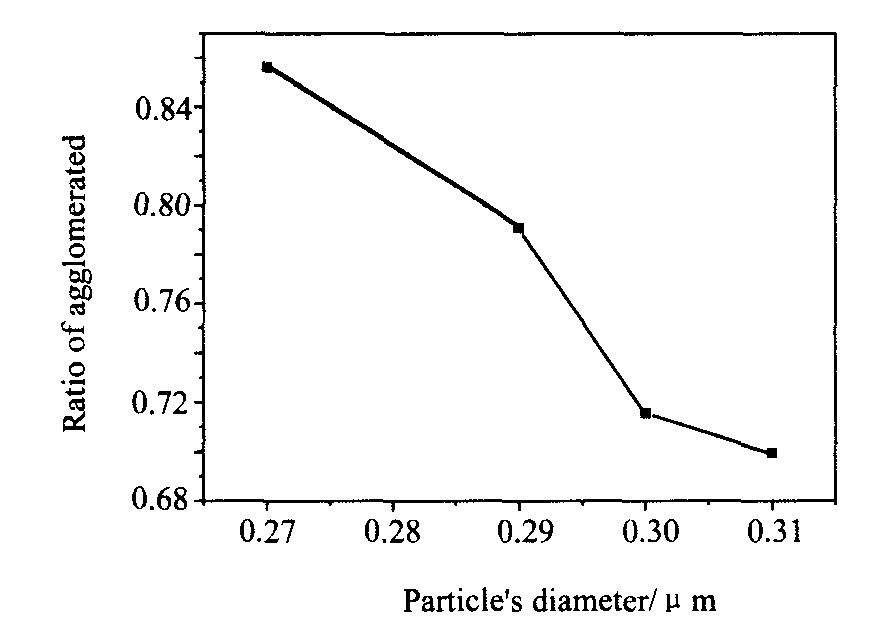

团聚情况随粉末粒径而变, 图5是实验中不同粒径粉末的团聚比。

由图5可见, 随着粉末粒径的减小, 团聚比相应增大。 这是由于随粉末粒径的减小, 比表面积增加, 表面自由能增大, 体系变得不稳定。 为了降低表面能, 就有更多的颗粒自发聚合以减小比表面积, 相应地粉末的团聚率就变大。 此外颗粒之间的毛细管力也促使颗粒间发生团聚

图5 粉末团聚比随粒径变化关系图

Fig.5 Particle agglomeration extent vs. particle diameter

粉末的团聚不利于后续线材和带材的制备, 应该尽量减少团聚率。 这样, 就要求粉末粒径不宜过小, 喷雾时气液比不宜过大, 控制在一个可接受范围内为宜。

2.2 喷雾热解工艺探讨

2.2.1 热解温度的选择

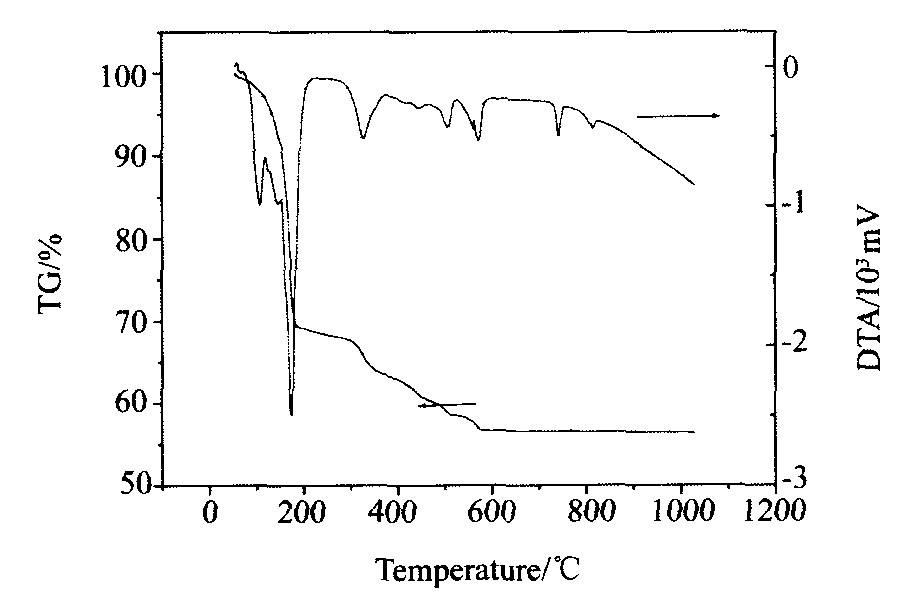

喷雾热解将雾化小液滴干燥成粉末与粉末热解脱硝两步合为一步, 热解温度是关键因素之一, 因此了解前驱体的热特性十分重要。 Bi (NO3) 3·5H2O在20 ℃·min-1的加热速率下热分解过程的DTA和TG曲线如图6所示。

图6 Bi (NO3) 3·5H2O热分解的TG和DTA曲线

Fig.6 TG & DTA curves of thermal decomposition of Bi (NO3) 3·5H2O

由图6可见, 当温度高于70 ℃时, Bi (NO3) 3·5H2O即开始脱水, 随温度的升高, 进一步发生热分解反应。 温度达到380 ℃以上时, 前驱体Bi (NO3) 3·5H2O完全分解为目标产物Bi2O3。 其余四种硝酸盐Pb (NO3) 2, Sr (NO3) 2, Ca (NO3) 2·4H2O和Cu (NO3) 3·3H2O的分解温度分别为520, 720, 660和280 ℃。 因此, 在喷雾热解过程中要使硝酸盐混合物脱硝完全, 必须使反应温度高于720 ℃, 并保证粒子在反应器中停留时间足够长, 以确保前驱体完全分解为目标产物。

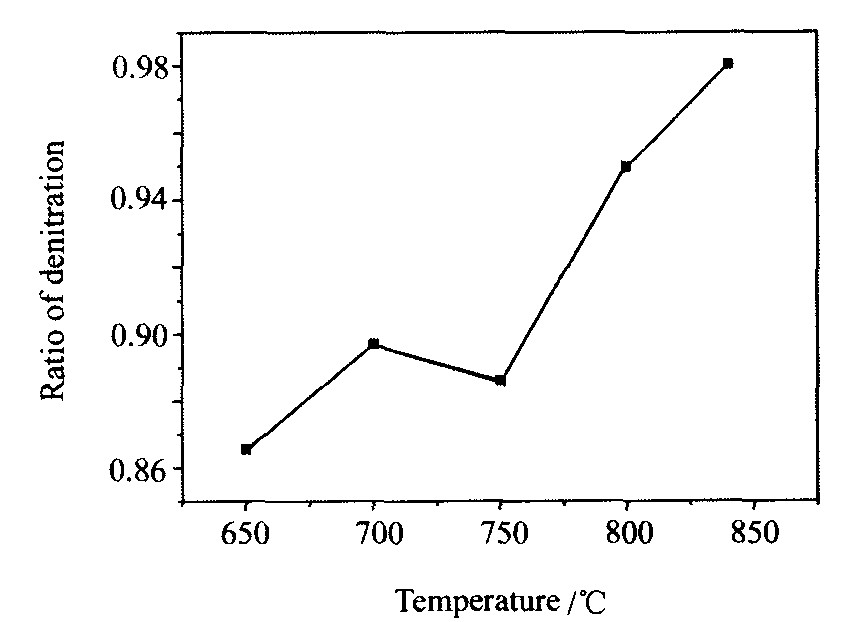

图7为前驱体溶液脱硝率随热解温度变化关系图。 可见, 随着反应温度的提高, 脱硝率大体呈增加趋势。 其实, 温度升高带来的影响是多方面的。 首先, 温度升高, 反应速率加快, 即脱硝速率加快; 其次, 热解是一个吸热过程, 温度越高, 传热速率越高, 供热效率越高, 热解速率越高; 第三, 温度越高, 常温下相同流量的气流在炉内高温下的体积流量越高, 在炉内的停留时间越短, 越不利于脱硝的完全进行。

由此可见, 上述三个方面对过程影响的趋势是不一样的, 综合来看, 升高温度, 脱硝率将上升, 在设备允许条件下, 应尽量提高炉内温度。 但热解温度也不宜过高, 温度越高, 对热解炉材质耐热性的要求就越高, 此外由于喷雾热解后的粉末还要进行一次热处理改性, 因此从经济的角度考虑也不需要前驱体达到100%的脱硝, 综合考虑, 热解温度定为800 ℃。

2.2.2 气液比对产品粒径的影响

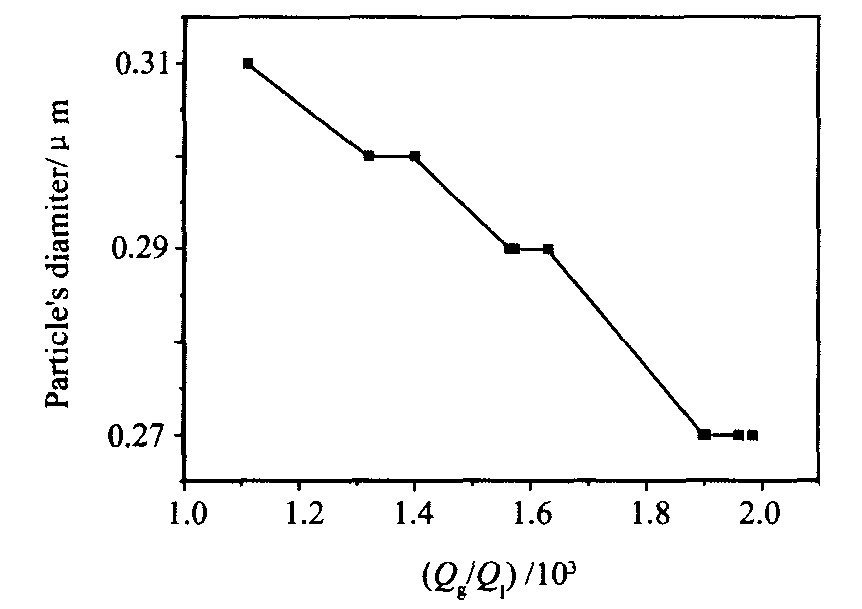

实验采用的雾化器为双流式气动喷嘴, 当喷嘴尺寸一定时, 气液比对喷雾所得粉末的粒径有很大影响, 而粉末粒径越小, 其中各种氧化物之间的混合越均匀, 越不易偏析, 后序的热处理工序中转相的速率和效率也就越高。 因此, 有必要研究气液比对最终产品粒径的影响。 图8是在初始溶液浓度、热解温度等其他条件相同的条件下, 粉末粒径与气液比关系图。

图7 前驱体溶液脱硝率随热解温度变化关系图

Fig.7 Denitration extent of precursors solutions vs. temperature of pyrolysis

图8 气液比对粉末粒径的影响

Fig.8 Influence of Qg/Ql on diameter of powder

由图8可知, 随气液比Qg/Ql的增加, 粉末粒径变小。 这是因为实验所用的雾化器双流式气动喷嘴是依靠高速气体在液面产生巨大摩擦力而使料液雾化

但是在一定设备条件 (主要是反应炉的体积和炉内温度) 下, 喷嘴出口气速加快也使得粒子在反应器内停留时间缩短, 影响热分解脱硝的程度。 而当气速过高时, 在近喷嘴处产生不稳定的湍动状态, 不利于喷雾, 因而空气流量不宜过大。 此外, 雾滴直径随溶液的粘度和表面张力的增大而增大, 所以减少溶液浓度也有利于减小液滴尺寸。 但如果溶液浓度和流量过低, 粒子产量太低, 无实际应用价值。

总之, 增加气液比有利于得到尺寸更小、成分更均匀的粉末, 但要选择适宜, 不能过大。 本实验选择气液比为1.8×103 (V/V) 。

2.2.3 前驱体溶液组成对最终产品组成的影响

前驱体溶液的配比决定了喷雾热解得到的初始粉末组成, 而初始粉末的组成又对目标物相 (2212相) 的纯度有很大影响, 如果初始粉末的组成和目标物相中相应元素的组成不匹配, 过剩组分在热处理工序中可能形成杂相, 使得目标物相的纯度下降。

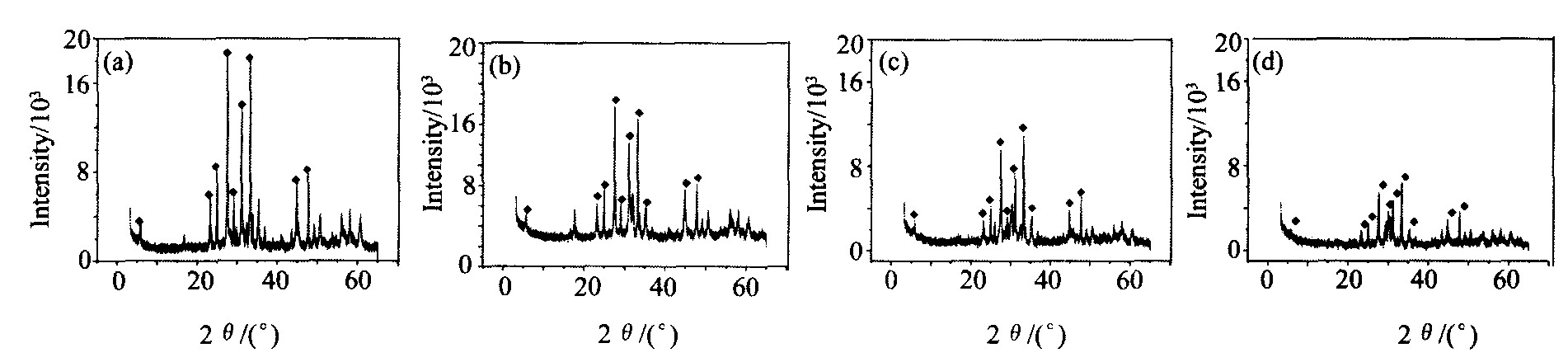

选择如表1所示四种不同配比的前驱体溶液进行实验。 在同样喷雾热解和热处理工艺条件下, 四种前驱体溶液最后得到的超导母粉XRD谱图见图9。 可以看出, 图9所示4张谱图的特征峰的峰位基本一致, 而且都是Bi-2212相的峰位, 因此各批样品粉末的主相都是Bi-2212, 这是因为它们前驱体溶液组分种类相同, 而且喷雾热解及热处理条件也相同。 但由于各溶液中组分相对浓度不同, 使得各样品谱图中Bi-2212相的强度并不相同, 呈依次减弱趋势。 显然应该选择样品1的前驱体溶液配比, 将分析纯的Bi (NO3) 3·5H2O, Pb (NO3) 2, Sr (NO3) 2, Ca (NO3) 2·4H2O和Cu (NO3) 3·3H2O按名义成分比Bi∶Pb∶Sr∶Ca∶Cu=1.84∶0.34∶1.91∶2.03∶3.06配料作为前驱体溶液。

表1 不同样品前驱体溶液的组成

Table 1Component of precursor solution of different samples

样品编号 |

溶液中原子比Bi∶Pb∶Sr∶Ca∶Cu |

1 |

1.84∶0.34∶1.91∶2.03∶3.06 |

2 |

1.6∶0.4∶2.0∶2.0∶3.0 |

3 |

1∶0∶1∶1∶2 |

4 |

2∶0∶2∶1∶2 |

图9 各配比前驱体溶液所得样品的XRD谱图

Fig.9 XRD pattern of powder synthesized by precursor solution with different composites

(a) 样品1; (b) 样品2; (c) 样品3; (d) 样品4 (◆: 2212特征峰)

3 结 论

喷雾热解是一种较好的制备超细高纯粉体的方法, 以原子比为Bi∶Pb∶Sr∶Ca∶Cu=1.84∶0.34∶1.91∶2.03∶3.06的混合金属离子硝酸盐溶液作为前驱体溶液, 采用喷雾热解脱硝的方法, 气液流量比为1.8×103, 雾化器为双流式气动喷嘴, 热解温度选为800 ℃, 制得粒度为0.3 μm的超细混合氧化物粉末, 经过热处理后可以得到含有Bi-2212相的超导母体粉末。

参考文献

[3] 华志强, 李月南, 郑明辉. 铋系2212单相超导前驱粉批量制备工艺[J].稀有金属, 1997, 21 (4) :315.

[4] 林振汉, 吴 亮, 林 刚, 等. 用喷雾干燥法制备PSZ 3Y粉末颗粒的形貌研究[J].稀有金属, 2003, 27 (1) :144.

[5] 戴遐明. 喷雾热解一种重要的微粉制备工艺[J].粉体技术, 1994, 1 (2) :28.

[6] 毛传斌, 周 廉, 吴晓祖, 等. 纳米反应法制备超细低碳含量BiPbSrCaCuO超导体原始粉末[J].金属学报, 1997, 33 (5) :533.