DOI:10.19476/j.ysxb.1004.0609.2019.06.02

基于最大应变速率失稳准则预测铝合金板成形极限曲线

贾亚娟1,朱 晨1,李赛毅1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410012)

摘 要:

本文提出了一种结合有限元模拟预测金属板材成形极限曲线(FLC)的失稳准则-最大应变速率失稳准则。该准则考察试样所有单元体的整个变形历史,通过厚向应变及厚向应变速率随时间的变化来判定颈缩时刻和颈缩位置,可以应用于变形过程中存在应变路径变化的情况。对比AA3003板材预测与实验结果发现,本方法所预测的FLC整体上与实测结果符合较好,优于传统M-K理论的计算结果。

关键词:

文章编号:1004-0609(2019)-06-1143-07 中图分类号:TG302 文献标志码:A

成形极限曲线(FLC)是由金属板材在不同应变路径下塑性失稳时的极限主、次应变值所构成的曲线,代表材料在塑性失稳前所能达到的最大变形量,是表征板材成形性能的重要工具[1]。由于FLC的实验测定复杂、耗时[2-3],人们很早就致力于发展理论方法来预测FLC。其中,由MARCINIAK和KUCZYNSKI[4]提出的沟槽理论(亦称M-K理论)应用最为广泛。该理论假设板材初始厚度不均匀,厚度较小的沟槽区域在变形过程中产生应力集中,从而导致塑性失稳,其预测结果严重依赖于应用者对初始厚度不均匀度的设置。近年来,有限元方法(FEM)被广泛应用于金属成形过程的仿真计算,为FLC的预测提供了新的思路。但是,FEM模拟仅能获得板材在不同应变路径下的应变分布,需要在后处理过程中引入失稳准则才能确定构建FLC所需极限应变值。因此,确立合理的失稳准则是利用FEM仿真结果来预测FLC的关键。

目前,用于确定FLC的失稳准则主要可以分为两大类,即位置相关法和时间相关法[5-11]。前者直接基于试样集中颈缩或破裂瞬间与裂纹垂直方向的主应变梯度来确定极限应变,不考虑变形历史[5]。时间相关法则基于试样的整个变形历史来判定颈缩时刻,其中一部分方法预设颈缩位置已知[6-11]。例如,PEPELNJAK等[6-7]对试样整个厚向应变历史进行分析,认为厚向应变对时间的二阶导数达到最大值时开始颈缩,并以该时刻颈缩区的极限应变来确定FLC。SITU等[8-9]对该准则进行修改,直接基于最终应变分布来判定颈缩位置,根据颈缩处的主应变对时间二阶导数最大值来追踪颈缩时刻,并将其称为最大应变加速度准则。VOLK和HORA[10]在已知颈缩区的前提下,考虑颈缩前后厚向应变速率显著不同,将颈缩区厚向应变速率随时间的变化曲线拟合为两条直线,判定两条直线的交点对应于颈缩开始时刻。MARTINEZ-DONAIRE等[11]先基于最终应变分布判定颈缩区范围,再根据变形历史分析颈缩区中心与边界位置的主应变速率差异,判定边界位置的主应变速率达到最大值时试样开始产生颈缩。可以看出,上述方法没有考虑在变形过程中可能发生应变路径变化从而导致颈缩位置在一定范围内动态变化的情况。

本文提出了一种新的失稳准则,基于FEM模拟所获厚向应变速率先后追踪颈缩发生的时刻和位置,提取相应时刻和位置的极限应变来构建FLC。由此确立的FLC预测方法被应用于AA3003铝合金薄板,通过对比所得结果与M-K理论的计算以及实验结果,检验了该方法的预测精度。

1 最大应变速率失稳准则

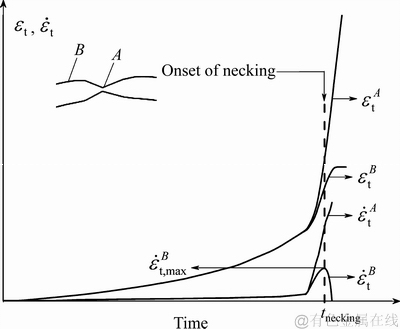

在板材变形过程中,颈缩开始后的变形主要集中在颈缩区,导致颈缩区的厚向应变速率( ,绝对值)急剧增大,而相邻(即非颈缩)区的

,绝对值)急剧增大,而相邻(即非颈缩)区的 开始减小。因此,可以根据颈缩区与非颈缩区变形行为的显著差异来判定颈缩开始时刻。如图1所示,设想A和B是试样在Nakajima试验后垂直于颈缩带(或裂纹)的截线上的两个相邻区域,做出A和B两个区域的厚向应变(

开始减小。因此,可以根据颈缩区与非颈缩区变形行为的显著差异来判定颈缩开始时刻。如图1所示,设想A和B是试样在Nakajima试验后垂直于颈缩带(或裂纹)的截线上的两个相邻区域,做出A和B两个区域的厚向应变( ,绝对值)及

,绝对值)及 随时间变化的曲线。在变形开始阶段,试样均匀变形,两个区域的

随时间变化的曲线。在变形开始阶段,试样均匀变形,两个区域的 与

与 随时间的变化基本一致。随着变形的进一步发展,变形开始不均匀,A区的

随时间的变化基本一致。随着变形的进一步发展,变形开始不均匀,A区的 和

和 的值逐渐超过B区,最终导致A区在tnecking时刻发生颈缩。颈缩开始后,变形主要集中在颈缩区,该区的厚向应变(

的值逐渐超过B区,最终导致A区在tnecking时刻发生颈缩。颈缩开始后,变形主要集中在颈缩区,该区的厚向应变( )和厚向应变速率(

)和厚向应变速率( )都持续增大直至断裂,而非颈缩区域的厚向应变(

)都持续增大直至断裂,而非颈缩区域的厚向应变( )则逐渐达到饱和,相应的厚向应变速率(

)则逐渐达到饱和,相应的厚向应变速率( )逐渐减小直至为零。因此,在失稳时刻tnecking,

)逐渐减小直至为零。因此,在失稳时刻tnecking, 达到最大值。失稳准则正是据此来推断试样的失稳。由于该准则基于

达到最大值。失稳准则正是据此来推断试样的失稳。由于该准则基于 判定失稳时刻和失稳位置,将该准则命名为最大应变速率(Maximum strain rate,MSR)失稳准则。

判定失稳时刻和失稳位置,将该准则命名为最大应变速率(Maximum strain rate,MSR)失稳准则。

图1 最大应变速率失稳准则示意图

Fig. 1 Schematic diagram of maximum strain-rate necking criterion

在实际的FLC预测时,先通过FEM模拟得到Nakajima试验过程中试样的应变分布,提取各个单元的 及

及 历史数据,结合MSR失稳准则确定失稳开始时刻与位置。具体分析步骤如下:

历史数据,结合MSR失稳准则确定失稳开始时刻与位置。具体分析步骤如下:

1) 筛选单元

找出整个试样中每个时间步 最大的单元,画出这些单元的厚向应变-时间(即

最大的单元,画出这些单元的厚向应变-时间(即 (t))变化曲线,其中应变随时间持续增大的单元为颈缩单元,归入集合{A}。

(t))变化曲线,其中应变随时间持续增大的单元为颈缩单元,归入集合{A}。

2) 确定颈缩开始时刻

提取集合{A}内所有单元的相邻非颈缩单元,归入集合{B},画出{B}中所有单元的厚向应变速率-时间(即 (t))变化曲线,找到每个单元

(t))变化曲线,找到每个单元 达到最大值的时刻,其中最早达到最大值的单元即为图1所示B区的单元,相应时刻为颈缩开始时刻(tnecking)。

达到最大值的时刻,其中最早达到最大值的单元即为图1所示B区的单元,相应时刻为颈缩开始时刻(tnecking)。

3) 确定颈缩开始单元,提取极限应变

在颈缩开始时刻,集合{A}中 最大的单元为颈缩开始单元(图1所示A区单元),此单元在板平面上的两个主应变值即为试样的极限应变值。

最大的单元为颈缩开始单元(图1所示A区单元),此单元在板平面上的两个主应变值即为试样的极限应变值。

4) 重复上述步骤得到不同应变路径下试样的极限应变值,画出FLC。

2 材料及实验方法

为了验证MSR失稳准则,结合FEM预测FLC的准确性,本研究选取厚度为1 mm的退火态AA3003板材进行Nakajima试验,测定FLC。Nakajima实验参照ISO 12004-2: 2008标准[3]执行,考虑五种不同形状的试样来得到不同的应变路径:四个为外接圆直径为105 mm的哑铃型试样,宽度分别为11 mm(试样a)、33 mm(试样b)、55 mm(试样c)、80 mm(试样d),另外一个是直径为105 mm的圆形试样(试样e)。这些试样采用线切割机制备,然后使用细砂纸对试样边缘进行适度打磨,以保证过渡圆角处光滑,避免产生应力集中对实验结果造成影响。实验前,采用电化学腐蚀的方法对试样表面打标,印制直径为1 mm、圆心距为2 mm的实心圆网格。实验在室温下进行,将Nakajima试验模具安装在MTS -810万能试验机上,冲头与板材之间采用聚四氟乙烯薄膜和凡士林进行润滑,冲压速度为6 mm/min,当试样表面产生肉眼可见的裂纹时停止冲压。冲压完成后,采用ARGUS-5M网格应变测量系统测量变形后试样表面的应变分布,按照ASTM E2218标准[4]所推荐的方法区分颈缩点和安全点,并绘制FLC。

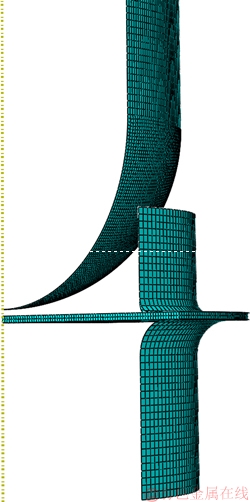

3 有限元模拟

采用ABAQUS/Standard软件建立Nakajima成形试验的三维FEM模型。模型由冲头、压边圈、凹模及试样四个部分组成,考虑试样和模具的正交对称性,只建立1/4的模型(见图2)。为简单起见,模型忽略实验所用压边圈上的压延筋,将试样的外接圆直径设置为与压延筋(75 mm)相同,并施加固定边界条件。模型中冲头直径55 mm,压边圈内径59 mm,压边圈圆角半径2 mm,凹模内径59 mm,凹模圆角半径5 mm。忽略冲头、压边圈、凹模在实验过程中的变形,将其设置为离散刚体,用4节点三维刚体单元(R3D4)表示;试样为变形体,用8节点六面体减缩积分单元(C3D8R)表示。该铝合金材料的弹性模量取70 GPa,泊松比取0.33,加工硬化用Hollomon方程 表示,其中

表示,其中 为真应力,

为真应力, 为塑性应变,k为系数,n为硬化指数,

为塑性应变,k为系数,n为硬化指数, 为材料常数。通过拟合单轴拉伸试验的应力-应变曲线得到k = 190 MPa、n = 0.22、

为材料常数。通过拟合单轴拉伸试验的应力-应变曲线得到k = 190 MPa、n = 0.22、 = 0.0049。忽略材料的塑性各向异性。模型中引入了局部坐标系来获取试样在变形过程中各单元的

= 0.0049。忽略材料的塑性各向异性。模型中引入了局部坐标系来获取试样在变形过程中各单元的 ,变形前局部坐标系的1、2、3方向分别为试样的长度、宽度和厚度方向。假设试样与冲头之间的摩擦状况遵循库伦摩擦定律,摩擦因数取0.05。

,变形前局部坐标系的1、2、3方向分别为试样的长度、宽度和厚度方向。假设试样与冲头之间的摩擦状况遵循库伦摩擦定律,摩擦因数取0.05。

图2 Nakajima试验的有限元模型

Fig. 2 Finite element model of Nakajima tests (unit: mm)

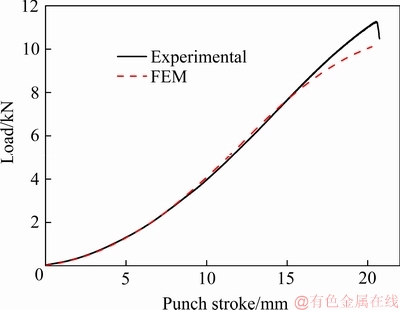

图3 实测与FEM模拟所得冲头荷载-位移曲线(试样e)

Fig. 3 Experimental and FEM-simulated punch load- displacement curves (sample e)

以试样e(即圆形试样)为例,图3所示为实测和FEM模拟得到的冲头荷载-位移曲线。由图3可以看出,除了后期模拟得到的荷载略小于实测值外,模拟与实测的曲线吻合良好,表明所建模型较好地体现了实验条件和材料性能。

4 结果与讨论

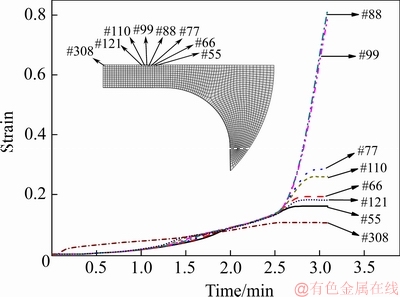

FEM计算完成后,按照第1节所述方法提取单元的 和

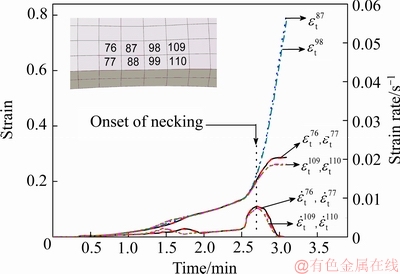

和 结果,根据MSR失稳准则确定颈缩开始时刻和颈缩开始单元,再从FEM结果中提取颈缩开始单元在该时刻的主应变、次应变值,从而确定FLC。由此确立的FLC预测方法称为FEM-MSR方法。在分析具体的FLC结果之前,先考察MSR准则应用的实际情况。图4所示为模拟所得试样a中每个时间步

结果,根据MSR失稳准则确定颈缩开始时刻和颈缩开始单元,再从FEM结果中提取颈缩开始单元在该时刻的主应变、次应变值,从而确定FLC。由此确立的FLC预测方法称为FEM-MSR方法。在分析具体的FLC结果之前,先考察MSR准则应用的实际情况。图4所示为模拟所得试样a中每个时间步 最大的单元#55、#66、#77、#88、#99、#110、#121、#308(其中重复的单元只保留一个)的

最大的单元#55、#66、#77、#88、#99、#110、#121、#308(其中重复的单元只保留一个)的 随时间变化曲线。其中,单元#308为试样中心单元,由于变形开始阶段,冲头首先与试样中心接触,所以开始阶段单元#308的应变值大于其他单元。由图4可知,单元#88、#99的

随时间变化曲线。其中,单元#308为试样中心单元,由于变形开始阶段,冲头首先与试样中心接触,所以开始阶段单元#308的应变值大于其他单元。由图4可知,单元#88、#99的 随时间持续增大,判定其为颈缩单元。图5所示为颈缩单元#88、#99的相邻单元#76、#77、#87、#98、#109、#110的

随时间持续增大,判定其为颈缩单元。图5所示为颈缩单元#88、#99的相邻单元#76、#77、#87、#98、#109、#110的 与

与 随时间变化曲线。由图5可知,单元#87、#98的

随时间变化曲线。由图5可知,单元#87、#98的 随时间持续增大,判定其为颈缩单元。即颈缩单元#88、#99的相邻非颈缩单元包括#76、#77、#109、#110。从图5中还可以看出,在2.7 min时,单元#77的

随时间持续增大,判定其为颈缩单元。即颈缩单元#88、#99的相邻非颈缩单元包括#76、#77、#109、#110。从图5中还可以看出,在2.7 min时,单元#77的 达到最大值,根据MSR失稳准则认为此时试样开始颈缩。此时,厚向应变最大的单元#88即为颈缩开始单元,单元#88在板平面内的两个主应变值即为极限应变值。

达到最大值,根据MSR失稳准则认为此时试样开始颈缩。此时,厚向应变最大的单元#88即为颈缩开始单元,单元#88在板平面内的两个主应变值即为极限应变值。

图4 模拟所获试样a每个时间步中 最大单元(#55、#66、#77、#88、#99、#110、#121、#308)的

最大单元(#55、#66、#77、#88、#99、#110、#121、#308)的 随时间变化曲线

随时间变化曲线

Fig. 4 Temporal evolution of simulated  for elements (#55, #66, #77, #88, #99, #110, #121, #308) of maximum

for elements (#55, #66, #77, #88, #99, #110, #121, #308) of maximum  at each frame in sample a

at each frame in sample a

图5 颈缩单元(#88、#99)的相邻单元(#76、#77、#87、#98、#109、#110)的 与

与 随时间变化曲线

随时间变化曲线

Fig. 5 Temporal evolution of simulated  and

and  for necked elements’ (#88, #99) adjacent elements (#76, #77, #87, #98, #109, #110) in sample a

for necked elements’ (#88, #99) adjacent elements (#76, #77, #87, #98, #109, #110) in sample a

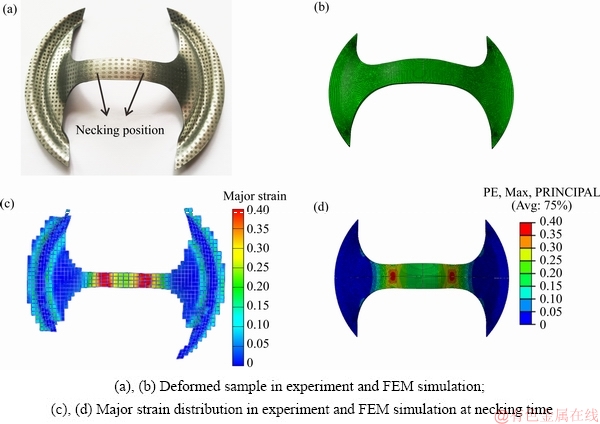

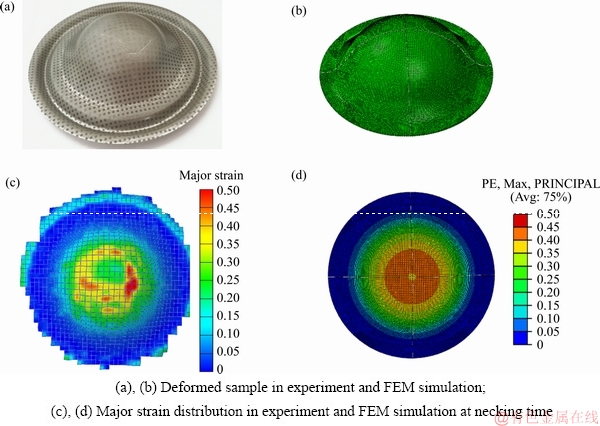

图6和7所示分别为试样a和e实测与FEM-MSR预测得到失稳时刻的形状及主应变分布。从图6中可以看出,实测得到的试样a表面主应变分布与预测得到的主应变分布基本相似,由于摩擦的影响,试样中最大主应变所在位置偏离拱顶区域,FEM模拟较好地再现了颈缩位置,但预测颈缩位置比实验略微偏离拱顶。从图7可以看出,实测得到的试样e表面主应变分布与FEM-MSR预测得到的主应变分布略有不同,虽然试样中最大主应变所在位置均偏离拱顶区域,但实测得到的试样e中应变较大的区域(红色区域)分布不连续,而预测得到的应变较大的区域均匀分布在拱顶周围。

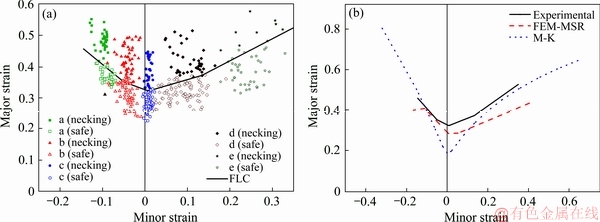

图8(a)所示为实验得到的不同试样的颈缩点、安全点及最终FLC,图8(b)所示为实测、M-K理论计算以及FEM-MSR预测得到的FLC曲线。M-K理论计算所用材料参数与FEM所用参数相同,初始不均匀系数取0.995[12-14]。由图8(a)可以看出,本实验所用五个试样的变形行为较好地覆盖了常规FLC测定所需单轴拉伸(左侧)至双轴拉伸(右侧)的整个范围,根据所得到的颈缩点和安全点应变足以确定一条清晰的FLC。由图8(b)可知,三条FLC曲线形状基本一致。在左侧单向拉伸应变区和中部平面应变状态附近,FEM-MSR预测的FLC比M-K计算结果更接近于实验值;在右侧双向拉伸应变区,FEM-MSR预测的FLC与M-K计算结果相当。总体而言,FEM-MSR的预测结果好于M-K理论的计算结果。

图6 试样a的实测与FEM模拟结果对比

Fig. 6 Comparison of experiments and FEM simulations for sample a

图7 试样e的实测与FEM模拟结果对比

Fig. 7 Comparison of experiments and FEM simulations for sample e

图8 实验中各试样的颈缩点、安全点与FLC和实测及模拟预测FLC比较

Fig. 8 Necking points, safety points of specimens obtained by Nakajima experiments and corresponding FLC(a), and comparison of experimental and numerical FLCs(b)

值得指出的是,在成形极限图右侧接近于等双轴拉伸的区域,FEM-MSR预测的极限应变明显低于实验值。这一差异与图6所示模拟颈缩位置比实验更加偏离拱顶的现象一致,可能与FEM假定的摩擦因数偏大有关。同时,本研究的FEM模型没有考虑材料的塑性各向异性。已有研究表明[15-16],材料的厚向异性指数对FLC的右侧曲线有明显的影响。此外,由于实测得到的FLC本质上体现的是试样产生明显集中失稳甚至开裂时刻的观察结果,而FEM-MSR预测得到的FLC是失稳刚刚开始(即扩散性失稳)阶段的结果,所以由此预测的FLC可以认为是对材料成形性的更加保守的估计。

5 结论

1) 本文提出MSR失稳准则,结合FEM模拟对AA3003板材的FLC进行预测。该准则基于单元的厚向应变及厚向应变速率变化历史来判定颈缩时刻和颈缩位置。

2) 对比FEM-MSR预测与M-K理论的计算及实验结果发现,FEM-MSR预测得到的FLC整体上与实测结果较为吻合,优于M-K理论的计算结果。

3) FEM-MSR预测得到的FLC是对材料成形性较为保守的估计。

REFERENCES

[1] GOODWIN G M. Application of strain analysis to sheet metal forming problems in the press shop[R]. Chicago: Society of Automobile Engineers, 1968.

[2] ISO 12004-2: 2008. Metallic materials-sheet and strip determination of forming limit curves-part 2: determination of forming limit curves in laboratory[S].

[3] ASTM E2218-02. Standard test method for determining forming limit curves[S].

[4] MARCINIAK Z, KUCZYNSKI K. Limit strains in the processes of stretch-forming sheet metal[J]. International Journal of Mechanical Sciences, 1967, 9(9): 609-620.

[5] GEIGER M, MERKLEIN M. Determination of forming limit diagrams a new analysis method for characterization of materials’ formability[J]. CIRP Annals, 2003, 52: 213-216.

[6] PETEK A, PEPELNJAK T, KUZMAN K. An improved method for determining a forming limit diagram in the digital environment[J]. Journal of Mechanical Engineering, 2005, 51(6): 330-345.

[7] PEPELNJAK T, PETEK A, KUZMAN K. Analyses of the forming limit diagram in digital environment[J]. Advanced Materials Research, 2005, 6/8: 697-704.

[8] SITU Q, JAIN M, BRUHIS M. A suitable criterion for precise determination of incipient necking in sheet materials[J]. Materials Science Forum, 2006, 519/521(1): 111-116.

[9] SITU Q, JAIN M K, METZGER D R. Determination of forming limit diagrams of sheet materials with a hybrid experimental-numerical approach[J]. International Journal of Mechanical Sciences, 2011, 53(9): 707-719.

[10] VOLK W, HORA P. New algorithm for a robust user-independent evaluation of beginning instability for the experimental FLC determination[J]. International Journal of Material Forming, 2010, 4(3): 339-346.

[11] MARTINEZ-DONAIRE A J, GARCIA F J, VALLELLANO C. New approaches to detect the onset of localized necking in sheets under through thickness strain gradients[J]. Materials and Design, 2014, 57(5): 135-145.

[12] SAFDARIAN R. Forming limit diagram prediction of tailor welded blank by modified M-K model[J]. Mechanics Research Communications, 2015, 67: 47-57.

[13] SCHWINDT C, SCHLOSSER F, BERTINETTI M A, STOUT M, SIGNORELLI J W. Experimental and visco-plastic self-consistent evaluation of forming limit diagrams for anisotropic sheet metals: An efficient and robust implementation of the M-K model[J]. International Journal of Plasticity, 2015, 73: 62-99.

[14] WANG H, YAN Y, HAN F, WAN M. Experimental and theoretical investigations of the forming limit of 5754-O aluminum alloy sheet under different combined loading paths[J]. International Journal of Mechanical Sciences, 2017, 133: 147-166.

[15] 徐园慧. 不同加载路径下金属板料的成形极限[D]. 北京: 北方工业大学, 2017: 33-37.

XU Yuan-hui. The forming limit of sheet metal under different loading paths[D]. Beijing: North China University of Technology, 2017: 33-37.

[16] 张学广. 基于损伤理论的铝合金板料成形极限研究[D]. 吉林: 吉林大学, 2016: 93-95.

ZHANG Xue-guang. Research on the forming limit of aluminum alloy sheet based on the damage theory[D]. Jilin: Jilin University, 2016: 93-95.

Prediction of forming limit curve of aluminum alloy sheet based on maximum strain-rate necking criterion

JIA Ya-juan1, ZHU Chen1, LI Sai-yi1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education, Central South University, Changsha 410012, China)

Abstract: In this work, an instability criterion (maximum strain-rate instability criterion) was proposed to predict forming limit curve (FLC) of sheet metal based on finite element simulation. The criterion analyzed the entire deformation history of all elements in the specimen. The necking time and necking position were identified by tracking the temporal change of thickness strain and thickness strain-rate. The criterion could be applied to deformation processes with possible strain path changes. Application to the AA3003 aluminum sheet shows that the FLC predicted by the present method is in overall good agreement with the experimental results, and it is better than that predicted by the traditional M-K theory.

Key words: instability criterion; necking; forming limit curve; finite element simulation

Foundation item: Project(51571213) supported by the National Natural Science Foundation of China; Project (2017JJ2312) supported by the Natural Science Foundation of Hunan Province, China

Received date: 2018-06-22; Accepted date: 2018-11-16

Corresponding author: LI Sai-yi; Tel: +86-731-88876621; E-mail: saiyi@csu.edu.cn

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51571213);湖南省自然科学基金资助项目(2017JJ2312)

收稿日期:2018-06-22;修订日期:2018-11-16

通信作者:李赛毅,教授,博士;电话:0731-88876621;E-mail:saiyi@csu.edu.cn

摘 要:本文提出了一种结合有限元模拟预测金属板材成形极限曲线(FLC)的失稳准则-最大应变速率失稳准则。该准则考察试样所有单元体的整个变形历史,通过厚向应变及厚向应变速率随时间的变化来判定颈缩时刻和颈缩位置,可以应用于变形过程中存在应变路径变化的情况。对比AA3003板材预测与实验结果发现,本方法所预测的FLC整体上与实测结果符合较好,优于传统M-K理论的计算结果。