DOI: 10.11817/j.issn.1672-7207.2016.08.027

STS新管幕构件抗弯性能试验研究及数值模拟

贾鹏蛟1,赵文1,关永平2,李慎刚1,韩健勇1,侯文峪1,王超1,刘云安1

(1. 东北大学 资源与土木工程学院,辽宁 沈阳,110819;

2. 铁道第三勘察设计院集团有限公司,天津,300142)

摘 要:

(Steel Tube Slab)新管幕构件的抗弯试验,研究STS新管幕构件的破坏形态及受力机制。为充分研究支护参数对新管幕构件抗弯性能的影响,运用ABAQUS建立STS新管幕构件的有限元模型。以此模型为依据,分析钢管厚度、翼缘板厚度、螺栓直径、混凝土强度、钢管间距、翼缘板焊接等参数对新管幕构件抗弯性能的影响规律。研究结果表明:钢管厚度、翼缘板厚度、螺栓直径和混凝土强度对构件的极限承载力影响不明显;钢管间距改变对构件的极限承载力影响较大;下翼缘板焊接对构件的极限承载力影响极大。研究结果可为新管幕结构的应用提供理论依据。

关键词:

中图分类号:TU93 文献标志码:A 文章编号:1672-7207(2016)08-2738-09

Numerical simulation and experimental study on flexural behavior of steel tube slab members

JIA Pengjiao1, ZHAO Wen1, GUAN Yongping2, LI Shengang1,

HAN Jianyong1, HOU Weny 1, WANG Chao1, LIU Yunan1

1, WANG Chao1, LIU Yunan1

(1. School of Resources & Civil Engineering , Northeastern University, Shenyang 110819, China;

2. The 3rd Railway Survey & Design Institute, Tianjin 300142, China)

Abstract: Based on a flexural experiment of 2 STS members, the failure mode and force mechanism of STS members were studied. In order to adequately study the effect of some support parameters for flexural behavior of STS members, the finite element models of STS members are built up with ABAQUS. According to these modes, the effects of parameters such as steel tube thickness, flange thickness, concrete strength, bolt diameter, steel tube distance and welding of flange plate on the flexural behavior were analysed. The results indicate that steel tube thickness, flange thickness, bolt diameter and concrete strength have lightly enhanced on the ultimate bearing capacity of STS member, while steel tube distance has a significant effect on ultimate bearing capacity of STS member, and welding of bottom flange plate has a larger effect on ultimate bearing capacity of STS member. This study provides a theoretical basis for application of STS structure.

Key words: steel tube slab member; flexural behavior; numerical simulation; ductility; failure mode

STS(steel tube slab)新管幕工法是一种新型的浅埋暗挖地下施工技术,它是采用翼缘板和螺栓将若干个钢管拼装在一起,并在钢管内侧和相邻钢管连接处浇筑混凝土,形成一个共同受力的临时支护结构。STS新管幕工法施工在管幕结构的保护下,工程安全性和结构可靠性都大大提高。在修筑地铁时,相比较与传统的浅埋暗挖法,它不仅能够降低对既有建筑物的影响、减小地层变形等技术难题,而且针对浅埋地层的大断面地下结构也可采用全断面暗挖法施工[1-4]。因此,STS新管幕工法具有广阔的应用前景。自20世纪70年代,利用密集排布大直径顶管为基础建造大断面地下空间的技术被提出后,COLLE等[5-7]对管幕进行理论和试验研究。JIN等[8]对钢管混凝土受弯构件进行数值模拟,并对不同参数进行了对比分析,提出了钢管混凝土构件的计算方法。ELLOBODY等[9]利用ABAQUS分析钢管混凝土在改变混凝土强度和钢管径厚比时承载力的变化。在圆形钢管混凝土构件抗弯承载力方面许多学者也进行了有关试验研究[10-13]。但目前国内外对STS新管幕构件的研究相对较少,鉴于此,本文作者基于2榀STS新管幕构件的室内试验和数值模拟,揭示了新管幕构件的破坏形态及受力机制,并分析钢管厚度、翼缘板厚度、螺栓直径、混凝土强度、钢管间距、翼缘板焊接等参数变化对新管幕构件抗弯性能的影响,找出影响新管幕构件受力性能的主要因素,为以后的相关试验研究和工程计算提供参考及依据。

1 工程及试验概况

1.1 工程概况

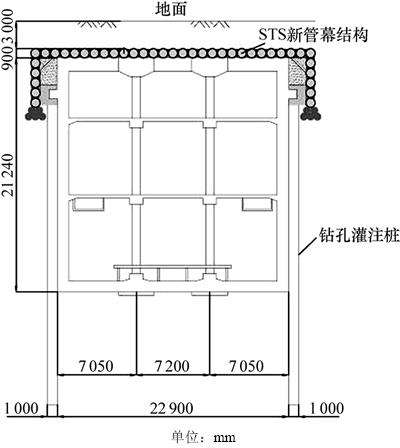

沈阳地铁某车站为14 m岛式站台,车站总长150 m,两端为明挖3层,中间段为暗挖3层双柱3跨断面,长度为80.8 m,结构净宽22.9 m,高21.24 m,底板埋深约24.5 m,覆土约3.0 m,见图1。其中暗挖段采用STS新管幕结构作为主体结构施工阶段的临时支护体系,在永久支护结构形成之前主要由STS新管幕结构承受覆土压力及路面荷载,其受力特性和破坏模式是暗挖段主体结构设计的重要环节。

1.2 试件设计及制作

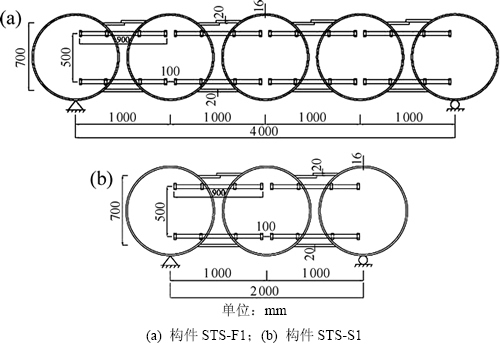

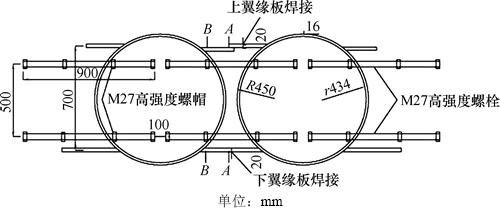

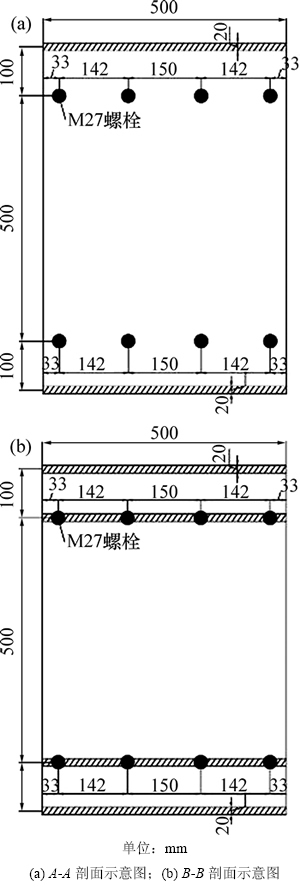

为研究STS新管幕构件的抗弯性能,并结合工程概况设计了2榀STS新管幕构件,其几何尺寸见图2~4。构件采用C30混凝土,钢管和翼缘板材质均为Q235B,钢管外径为900 mm,厚度为16 mm,翼缘板厚度为20 mm,横向连接采用M27的高强螺栓,螺栓长度为900 mm,螺栓上下间距500 mm,翼缘板上下间距700 mm。

STS新管幕构件具体制作过程如下:1) 将购置的钢板按照设计尺寸进行切割,然后卷制成钢管;2) 按照螺栓配筋量在钢管上进行钻孔;3) 按照构件的设计尺寸,将钢管和翼缘板摆放好后安装横向连接螺栓,并在螺栓与钢管的接触点以及螺栓的两端安放螺帽,用来固定螺栓和增加混凝土与螺栓间的锚固力;4) 焊接上下翼缘板;5) 构件拼装完成后,依据试验方案,在相应的位置贴应变片;6) 浇筑混凝土,构件制作完成,见图5。

图1 车站暗挖段横断面图

Fig. 1 Cross section of station

图2 构件几何尺寸

Fig. 2 Geometrical sizes of members

图3 STS构件横向连接节点详图

Fig. 3 Lateral connection joint of STS members

图4 STS构件剖面图

Fig. 4 Profile of STS members

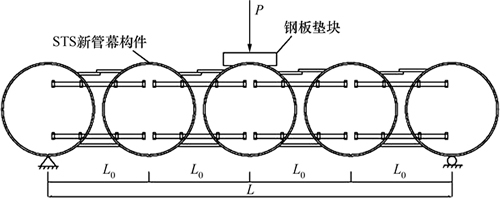

1.3 加载装置

试验在5 000 kN压力机上完成,构件采用单点静力加载,试验的加载示意图,以STS-F1为例,见图6。

荷载由5 000 kN的压力机提供,为了使加载点处钢管沿其宽度受力均匀,在加载点与构件之间放置一个刚度较大的钢垫板,试验中所测荷载、变形以及应变等数据均通过静态应变仪测试系统记录。

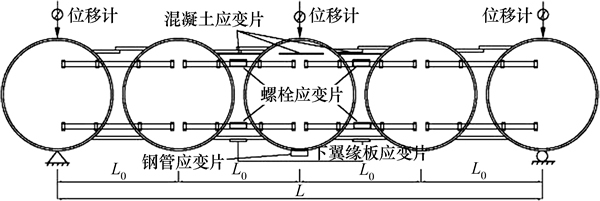

1.4 测试内容及测点布置

试验主要测量内容包括荷载、变形、应变,以STS-F1为例,见图7。

1) 荷载测量:在STS新管幕构件与压力机间放置3 000 kN的传感器用来传输施加给构件的荷载。

2) 变形测量:STS新管幕构件的跨中位置、1/4点处以及3/4点处下放置50 mm量程的位移计,支座处放置100和50 mm量程的位移计,用以测量相应位置处的变形。

3) 应变测量:为了研究钢管、翼缘板、螺栓和混凝土的受力情况,分别在钢管的下部、下翼缘板、连接螺栓以及混凝土外测均布置了应变片。

图5 STS新管幕构件加工图

Fig. 5 Processing map of f STS members

图6 试验加载简图

Fig. 6 Sketch of test set-up

图7 试件测点布置图

Fig. 7 Set-up of test measurements

2 试验现象及结果分析

2.1 试验现象

STS新管幕构件在试验过程中,从受力情况来看以弯曲破坏为主。在荷载作用初期,整个构件表现出良好的组合作用,变形较小,混凝土无裂缝出现。当荷载达到6.98%Pu~11.7%Pu(Pu为构件的极限荷载,STS-F1:6.98%Pu,STS-S1:11.7%Pu)时,混凝土开始出现微小裂缝。随着荷载的逐渐增加,混凝土表面裂缝开始增多,并有裂缝不断延伸,沿着试件的截面高度逐渐向顶部发展。当荷载达到86%Pu~93.3%Pu(Pu为构件的极限荷载,STS-F1:86%Pu,STS-S1:93.3%Pu)时,下翼缘板开始屈服,挠度发展速率开始大于加载速率,弯矩最大处的混凝土出现明显的斜裂缝。随着荷载的进一步加大,构件形成的裂缝已发展成主裂缝,伴随着试件上翼缘板的开裂声,混凝土与上翼缘板的交界面也开始出现相对错动和掀起,接着混凝土表面开始出现明显的鼓起,混凝土开始散落,混凝土被压碎,表明构件达极限荷载,发生延性破坏,见图8。从裂缝出现到构件破坏,裂缝总体发展相对缓慢,说明翼缘板与钢管对混凝土的约束作用延缓了裂缝的发展。

图8 构件的破坏形态

Fig. 8 Failure mode of members

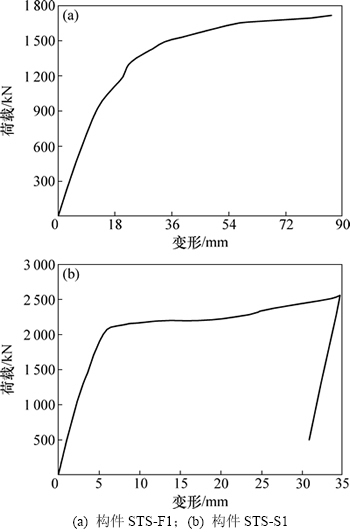

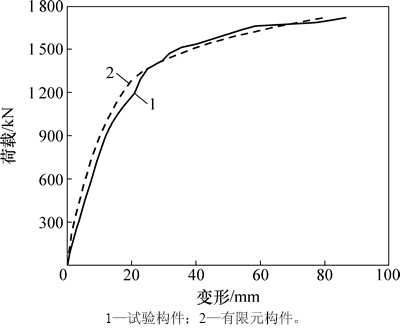

2.2 荷载-变形曲线

从试验结果看,STS新管幕构件的荷载与变形关系曲线可分为弹性工作阶段、带裂缝工作阶段、和破坏3个阶段,见图9。

1) 弹性工作阶段(p≤pa,pa为构件出现微量裂缝的荷载)。从开始加载到受拉区出现微量裂缝。在此阶段,新管幕构件整体工作性能良好,荷载与变形关系曲线基本上线性增长,达到弹性极限状态时,构件全截面均处于弹性应力状态,但尚未出现裂缝,构件的荷载与挠度关系呈线性变化,随着荷载的进一步增加,钢管与混凝土交界处出现裂缝,但由于翼缘板与钢管的约束作用,使构件的荷载与应变关系曲线仍近似呈现线性关系。

2) 带裂缝工作阶段(Pa<P≤Py,Py为构件的屈服荷载)。从受拉区混凝土开裂出现微量裂缝至下翼缘板即将屈服。在此阶段,钢管与混凝土接触面的裂缝逐渐增多,但裂缝的出现并没有使荷载与挠度关系曲线出现明显的转折,仅出现微曲发展趋势,可见钢管与混凝土剥离对构件刚度影响不大。随着荷载的继续增加,新管幕构件的整体刚度明显下降,变形增长速度明显大于荷载增长速度。

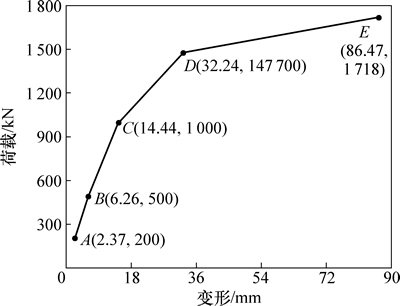

3) 破坏阶段(Py<P≤Pu,Pu为构件的极限荷载)。从下翼缘板开始屈服至构件破坏。在此阶段,随着荷载的增加,下翼缘钢板达到钢材的屈服应变,荷载与变形关系曲线再次出现呈线性发展趋势。此阶段构件出现很多裂缝,但由于钢管和受拉翼缘板的约束作用,使得构件发展相对稳定,出现了荷载与变形呈线性发展趋势,当达到极限荷载时(STS-F1:1718 kN,STS-S1:2558 kN),构件破坏,此时构件对应的跨中最大变形为STS-F1:86.47 mm;STS-S1:34.67 mm。

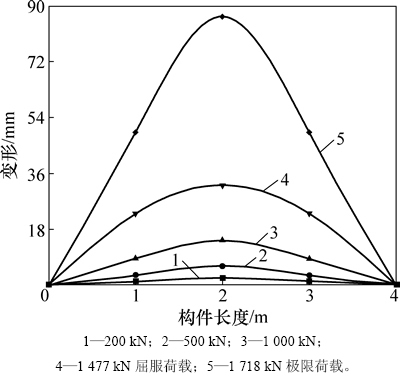

2.3 变形沿构件长度分布

荷载作用初期,钢管、翼缘板、混凝土以及螺栓均处于弹性阶段,四者协同工作,使构件变形的幅度较小,当荷载达到屈服值后,变形开始迅速增加,并且构件变形沿构件长度呈现正弦曲线分布。下面以构件STS-F1为例,由试验得到构件STS-F1在不同受力阶段的变形沿构件长度分布曲线,见图10。构件加载到200,500,1 000,1 477和1 718 kN所对应的跨中变形分别为2.37,6.26,14.44,32.24和86.47 mm。构件屈服前,变形随着荷载的增加而线性增加,当构件屈服后,变形随荷载增加的速率逐渐增大;构件在加载初期,构件的刚度大致恒定,随着荷载的持续增加,构件的刚度逐渐减小,尤其在构件屈服后,刚度迅速降低,见图11。

图9 荷载-变形曲线

Fig. 9 Load-deformation curves

图10 STS-F1构件长度-变形曲线

Fig. 10 Specimen length-deformation curves

图11 STS-F1构件荷载-变形曲线

Fig. 11 Specimen load-deformation curves

3 数值计算

3.1 单元选取

钢管与翼缘板采用四节点减缩积分格式的壳单元(S4R)模拟;混凝土和垫片采用八节点减缩积分格式的三维实体单元(C3D8R)模拟;螺栓采用两节点线性积分格式的三维桁架单元(T3D2)模拟。

3.2 材料本构模型

在ABAQUS数值计算中,垫片采用弹性模型;钢管、翼缘板、混凝土以及螺栓均采用弹塑性本构关系,屈服面选为von Miss屈服面,硬化特征由单轴应力-应变关系得到。准确定义材料的初始屈服点(弹性和弹塑性的分界点)以及单轴应力-应变关系,以便确定各材料的空间应力-应变关系。各材料的单轴应力-应变关系如下。

钢管间混凝土单轴受拉应力-应变曲线采用《混凝土结构设计规范》[14]中的本构关系,曲线方程为

(1)

(1)

其中: ,

, 。

。

钢管间混凝土单轴受压应力-应变曲线采用《混凝土结构设计规范》[14]的附录公式,曲线方程为

(2)

(2)

其中, ,

, ,

, ,ftr和fcr分别为混凝土的单轴抗拉、抗压强度代表值;εtr和εcr分别为ftr和fcr对应的混凝土峰值压应变和拉应变;dt和dc分别为混凝土单轴受拉和受压损伤演化系数;αc和αt分别为混凝土单轴受压和受拉应力-应变曲线下降段参数值,可参见《混凝土结构设计规范》[14]。

,ftr和fcr分别为混凝土的单轴抗拉、抗压强度代表值;εtr和εcr分别为ftr和fcr对应的混凝土峰值压应变和拉应变;dt和dc分别为混凝土单轴受拉和受压损伤演化系数;αc和αt分别为混凝土单轴受压和受拉应力-应变曲线下降段参数值,可参见《混凝土结构设计规范》[14]。

螺栓和翼缘板采用理想弹塑性模型来模拟应力与应变关系,曲线方程为

(3)

(3)

式中:fy为螺栓和翼缘板的屈服强度;Es 为螺栓和翼缘板的弹性模量。

钢管和钢管内混凝土的应力-应变关系取自文 献[15]。

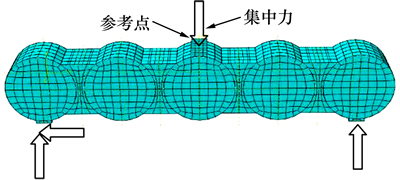

3.3 有限元模型

依据室内试验为理论基础,采用大型非线性有限元软件ABAQUS建立了新管幕构件的有限元模型,见图12。新管幕构件主要有4个部件组成:钢管、翼缘板、混凝土以及螺栓,它们的相互作用决定了新管幕构件复杂的力学特性。本文的3.1节和3.2节分别介绍了各部件单元的选取和材料模型的建立。

在集中荷载作用处和支座处均设置刚度很大的钢垫块,钢垫片与构件通过Tie约束连接,构件的边界条件施加于钢垫块底面的中线上,边界条件为两端简支;在加载面上方建立参考点,且参考点与钢垫片之间采用Couping约束,集中荷载施加在与钢垫块耦合的参考点上;钢管、钢板与混凝土之间建立接触面,用“罚函数”定义接触面的切向应力,本文摩擦因数取0.3,用“硬接触”定义接触面的法向应力。

3.4 试验验证

图13所示为构件STS-F1的荷载-变形曲线数值计算结果和实测结果的对比。其中,实线是实测结果,虚线是本文数值计算结果,对比结果表明:数值计算结果和试验实测结果吻合较好,论文中建立的有限元模型能在一定程度上反映STS新管幕构件的抗弯性能。

3.5 抗弯性能影响因素分析

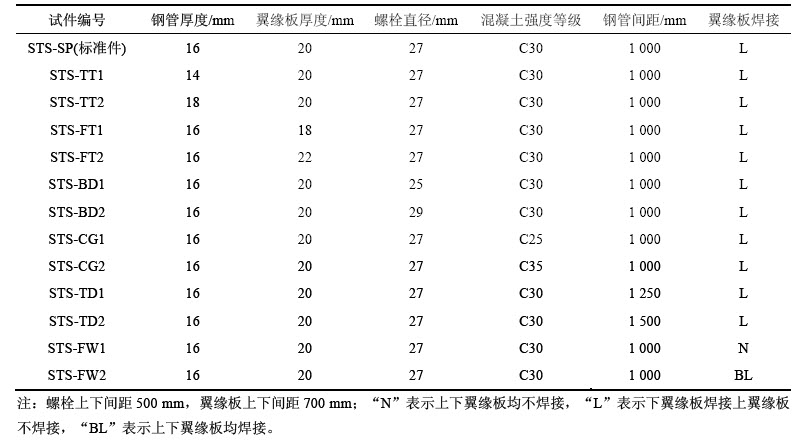

以试验数据为基础,为了充分研究STS新管幕结构的抗弯性能,结合沈阳地铁某车站支护体系的实际工况,运用ABAQUS有限元软件建立7根钢管横向连接的数值模型,各构件的详细参数,见表1,分析钢管厚度、翼缘板厚度、螺栓直径、混凝土强度、钢管间距、翼缘板焊接对极限承载力和延性的影响。

图12 新管幕构件的有限元模型

Fig. 12 Finite element model for STS member

图13 荷载-变形关系曲线计算结果和实测结果对比

Fig. 13 Comparision of load-deformation curves between analytical prediction and test results

表1 STS新管幕试件设计参数

Table 1 Parameters of steel tube slab member

3.5.1 钢管厚度

根据数值模拟得到不同钢管厚度下构件的荷载与变形关系曲线,见图14。由图14可以看出:STS-TT1,STS-SP和STS-TT2的极限荷载分别为1 172,1 227和1 249 kN,分别提高5.0%和1.8%。说明,钢管厚度的增加对构件的极限荷载有一定的提高,但增幅减小。

图14 钢管厚度的影响

Fig. 14 Effect of steel tube thickness

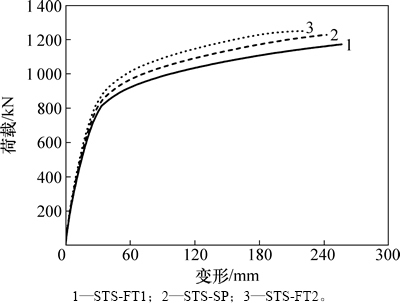

3.5.2 翼缘板厚度

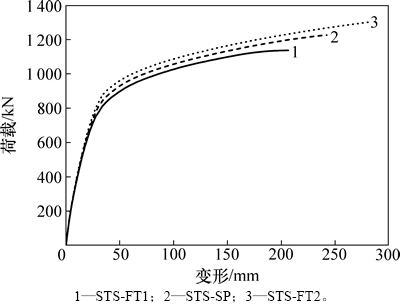

根据数值模拟得到不同翼缘板厚度下构件的荷载与变形关系曲线,见图15。由图15可以看出:STS-FT1,STS-SP和STS-FT2的极限荷载分别为1 138,1 227和1 304 kN,分别提高7.8%和6.3%。说明,翼缘板厚度的增加对构件的极限荷载的影响较小。

3.5.3 螺栓直径

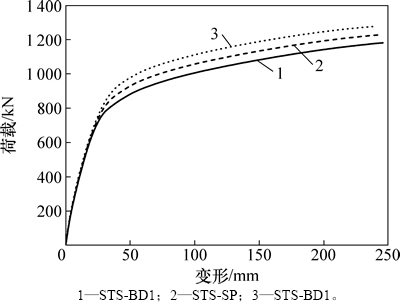

根据数值模拟得到不同螺栓直径下构件的荷载与变形关系曲线,见图16。由图16可以看出:STS-BD1,STS-SP,STS-BD2的极限荷载分别为1 181,1 227和1 277 kN,分别提高3.7%和4.1%。说明,螺栓直径的加大对构件的极限荷载提高较小。

图15 翼缘板厚度的影响

Fig. 15 Effect of flange thickness

图16 螺栓直径的影响

Fig. 16 Effect of bolt diameter

3.5.4 混凝土强度

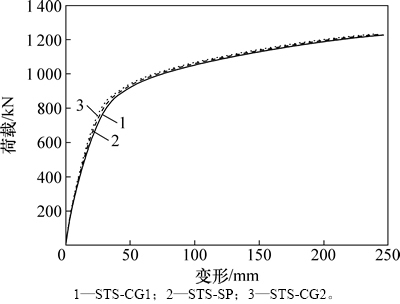

根据数值模拟得到不同的混凝土强度下构件的荷载与变形关系曲线,见图17。由图17可以看出:STS-CG1,STS-SP和STS-CG2的极限荷载分别为1 224,1 227和1 230 kN,分别提高0.25%和0.24%。混凝土强度的提高对构件的极限荷载影响很小。

图17 混凝土强度的影响

Fig. 17 Effect of concrete strength

3.5.5 钢管间距

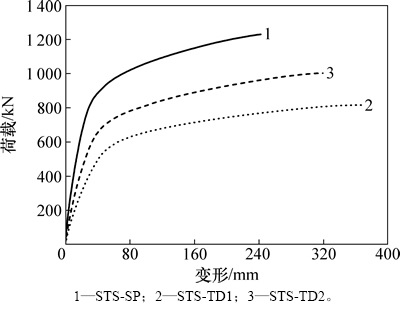

根据数值模拟得到不同钢管间距下构件的荷载与变形关系曲线,见图18。由图18可以看出:STS-TD2,STS-TD1和STS-SP的极限荷载分别为814,1 000和1 227 kN,分别提高22.9%和22.7%。说明,钢管间距的变化对构件的极限荷载影响很大。

图18 钢管间距的影响

Fig. 18 Effect of steel tube distance

3.5.6 翼缘板焊接

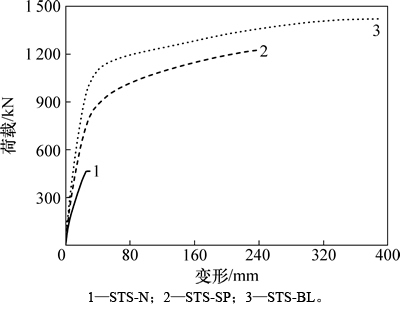

根据数值模拟得到上下翼缘板是否焊接下构件的荷载与变形关系曲线,见图19。由图19可以看出:STS-N,STS-SP和STS-BL的极限荷载分别为466,1 227和1 420 kN,分别提高162.3%和15.7%。下翼缘板否焊接对试件的极限荷载的影响极为显著,上翼缘板焊接对构件的极限荷载的影响较大。

图19 翼缘板焊接的影响

Fig. 19 Effect of welding of flange plate

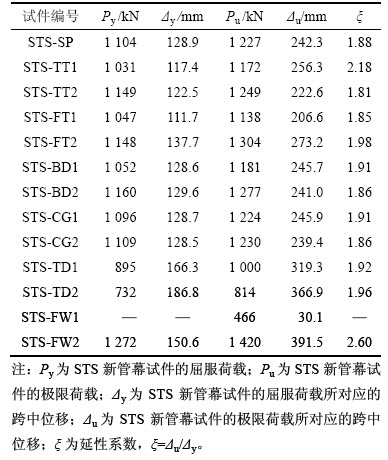

3.6 延性分析

由数值计算得到单点集中荷载作用下各STS新管幕构件的屈服荷载和极限荷载以及对应的跨中位移,见表2。结果表明:荷载作用下STS新管幕构件表现出良好的延展性,平均位移延性系数为1.98,这是因为在加载过程中,混凝土在钢管和翼缘板的双重约束下延缓了裂缝发展,提高了新管幕构件的延性。由表2可知:上翼缘板焊接、减小钢管厚度能有效提高构件的延性,而当钢管厚度增加至18 mm时,构件的延性降低最多。而改变翼缘板厚度、螺栓直径、混凝土强度、钢管间距等参数对构件的延展性影响不大。

表2 STS构件单点集中荷载试验结果统计

Table 2 Summary of test results of STS members under single point concentrated load

4 结论

1) STS新管幕构件以弯曲破坏为主,破坏过程可分为弹性、带裂缝以及破坏3个阶段。当荷载达到6.98%Pu~11.7%Pu时,钢管与混凝土的交接面开始显现细微裂缝。当荷载达到86%Pu~93.3%Pu时,构件的下翼缘板开始屈服。

2) 钢管厚度、翼缘板厚度、螺栓直径、混凝土强度等参数变化对构件的极限承载力影响不明显,在0.24%~7.8%范围内变化。

3) 钢管间距在一定范围内改变对构件的极限承载力影响较大,钢管间距每减小0.25 m,承载力提高22%左右。

4) 下翼缘板焊接对构件的极限承载力影响十分显著,提高162.3%,建议现场管幕施工阶段,应保证下翼缘板的焊接质量;上翼缘板焊接时极限承载力提高15.7%。

5) STS新管幕构件具有良好的延性,上翼缘板焊接、减小钢管厚度能有效提高构件的延性。而翼缘板厚度、螺栓直径、混凝土强度、钢管间距等参数变化时对构件的延展性影响不明显。

参考文献:

[1] 谢欣, 赵文, 关永平. 地铁车站STS工法钢管混凝土横向连接正截面受弯数值模拟研究[J]. 水利与建筑工程学报, 2014, 12(6): 74-77.

XIE Xin, ZHAO Wen, GUAN Yongping. Numerical simulation research on transverse anti-bending characteristics of concrete filled steel tubes in STS method for subway stations[J]. Journal of Water Research and Architectural Engineering, 2014, 12(6): 74-77.

[2] FANG Qian, ZHANG Dingli, WONG L N Y. Shallow tunnelling method (STM) for subway station construction in soft ground[J]. Tunnelling and Underground Space Technology, 2012, 29(5): 10-30.

[3] 关永平. 地铁暗挖车站STS管幕支护结构的力学性能研究[D]. 沈阳: 东北大学资源与土木工程学院, 2015: 1-4.

GUAN Yongping. Mechanical property of sts structure used to construct shallow buried subway station[D]. Shenyang: Northeastern University. College of Resources and Civil Engineering, 2015: 1-4.

[4] 贾鹏蛟. STS新管幕结构抗弯性能试验研究[D]. 沈阳: 东北大学资源与土木工程学院, 2015: 3-5.

JIA Pengjiao. Study on flexural behavior of steel tube slab structure during subsurface excavation[D]. Shenyang: Northeastern University. College of Resources and Civil Engineering, 2015: 3-5.

[5] COLLE R, PHILIP J, ABBOTT, et al. Micro-tunneling techniques to form an in-situ barrier around existing structures[C]//High Level Radioactive Waste Management- Proceedings of the Annual International Conference. Las Vegas, USA, 1994: 386-394.

[6] 阎石, 王健, 金春福. 新管幕法肋梁结构体系抗弯性能试验[J]. 沈阳建筑大学学报, 2011, 27(2): 242-246.

YAN Shi, WANG Jian, JIN Chunfu. Experimental study on flexural behavior of NTR structures[J]. Journal of Shenyang Jianzhu University, 2011, 27(2): 242-246.

[7] 李民, 龚启昌, 龚宇煦.管幕法施工的岩土工程问题探讨[J]. 基础与结构工程, 2012, 30(4): 132-137.

LI Min, GONG Qichang, GONG Yüxu. Geotechnical engineering problems of construction with pipe curtain method[J]. Foundation & Structure Engineering, 2012, 30(4): 132-137.

[8] MOON J, ROEDER C W, LEHMAN D E, et al. Analytical modeing of bending of circular concrete-filled steel tubes[J]. Engineering Structure, 2012, 42(9): 349-361.

[9] ELLOBODY E, YOUNG, LAM D. Behavior of normal and high strength concrete-filled compact steel tube circular stub columns[J]. Journal of Constructional Steel Research, 2006, 62(7): 706-715.

[10] BRADFORD M A, LOH H Y, UY B. Slenderness limits for filled circular steel tubes[J]. Journal of Constructional Steel Research, 2002, 58(2): 243-252.

[11] GEORGIOS G, DENNIS L. Axial capacity of circular concrete-filled tube columns[J]. Journal of Constructional Steel Research, 2004, 60(7): 1049-1068.

[12] HO J C M, LAM J Y K, KWN A K H. Effectiveness of adding confinement for ductility improvement of high-strength concrete columns[J]. Engineering Structure, 2010, 32(3): 714-725.

[13] BAMBACH M R, JAMA H, ZHAO X L, et al. Hollow and concrete filled steel hollow sections under transverse impact loadsp[J]. Engineering Structure, 2008, 30(10): 2859-2870.

[14] GB50010—2010, 混凝土结构设计规范[S].

GB50010—2010, Code for design of concrete structures[S].

[15] 韩林海. 钢管混凝土结构-理论与实践[M]. 北京: 科学出版社, 2007: 1-755.

HAN Linhai. Concrete filled steel tubular structure-theory and practice[M]. Beijing: Science Press, 2007: 1-755.

(编辑 陈爱华)

收稿日期:2015-07-21;修回日期:2015-11-27

基金项目(Foundation item):国家自然科学基金资助项目(51578116)(Project(51578116) supported by the National Natural Science Foundation of China)

通信作者:赵文,博士,教授,从事岩土工程与地下工程等研究;E-mail:wenneu@163.com

摘要:基于2榀STS(Steel Tube Slab)新管幕构件的抗弯试验,研究STS新管幕构件的破坏形态及受力机制。为充分研究支护参数对新管幕构件抗弯性能的影响,运用ABAQUS建立STS新管幕构件的有限元模型。以此模型为依据,分析钢管厚度、翼缘板厚度、螺栓直径、混凝土强度、钢管间距、翼缘板焊接等参数对新管幕构件抗弯性能的影响规律。研究结果表明:钢管厚度、翼缘板厚度、螺栓直径和混凝土强度对构件的极限承载力影响不明显;钢管间距改变对构件的极限承载力影响较大;下翼缘板焊接对构件的极限承载力影响极大。研究结果可为新管幕结构的应用提供理论依据。

[1] 谢欣, 赵文, 关永平. 地铁车站STS工法钢管混凝土横向连接正截面受弯数值模拟研究[J]. 水利与建筑工程学报, 2014, 12(6): 74-77.

[3] 关永平. 地铁暗挖车站STS管幕支护结构的力学性能研究[D]. 沈阳: 东北大学资源与土木工程学院, 2015: 1-4.

[4] 贾鹏蛟. STS新管幕结构抗弯性能试验研究[D]. 沈阳: 东北大学资源与土木工程学院, 2015: 3-5.

[6] 阎石, 王健, 金春福. 新管幕法肋梁结构体系抗弯性能试验[J]. 沈阳建筑大学学报, 2011, 27(2): 242-246.

[7] 李民, 龚启昌, 龚宇煦.管幕法施工的岩土工程问题探讨[J]. 基础与结构工程, 2012, 30(4): 132-137.