从钒酸钠溶液中深度除磷制备高纯V2O5的研究

中南大学冶金科学与工程学院

摘 要:

随着科技的发展, 钒应用领域不断地扩大, 对钒产品纯度的要求也越来越高, 所以对高纯度精钒制备技术的研究是很有必要的。磷是影响精钒质量的一种主要杂质, 在石煤提钒过程中, 钒酸钠溶液中的磷会与铵、钒形成复杂的络合物 (杂多酸) , 当达到一定量时, 影响五氧化二钒的质量, 造成钒产品中磷含量超标。以石煤提钒过程的离子交换解析液为料液, 主要针对石煤提钒离子交换工艺中磷的行为, 提出了镁盐沉淀法从钒酸钠溶液中深度除磷, 制备高纯V2O5的研究。分析了除磷过程中的机制, 研究了镁盐加入量、pH、温度、时间等因素对除磷效果的影响。实验结果表明:在弱碱性条件下, 镁盐法可有效除去钒酸钠溶液中的磷, 除磷率达到96%以上, 同时亦可有效除去钒酸钠溶液中的Si, Fe, As等杂质元素, 最后V2O5的回收率达到94%以上。最佳除磷工艺条件为:温度45℃, 净化时间50 min, 镁盐加入量为原料液12%, pH=10.0。净后滤液在50℃加入铵盐沉钒, 得到的偏钒酸铵在500℃下于马弗炉中煅烧2 h, 最终得到的五氧化二钒产品质量达到99.9%以上。

关键词:

中图分类号: TF841.3

收稿日期:2010-10-30

基金:国家科技支撑计划项目 (863) (2007AA06Z129) 资助;

Removing Phosphorus from Sodium Vanadate Solution for Production of High-Purity V2O5

Abstract:

P was the main impurity in vanadium production since the formation of complexes with V and ammonium in the sodium vanadate solution during the process of extracting vanadium from stone coal, which resulted in unqualified V2O5 product.The complete removal of phosphorous from sodium vanadate solution obtained from the strip liquor of ion exchange in the extraction of vanadium from stone coal by magnesium salt precipitation was studied.The effects of addition amount of magnesium salt, pH, temperature and time on the removal of P were investigated, and the mechanism for the removal of P was also proposed.The results showed that the removal of P reached 96% under weak base condition.Other impurities, such as Si, Fe and As were also effectively removed.The optimum conditions for P removal were as follows: 12% feed solution of magnesium salt addition amount at 45 ℃ and pH 10.0 for 50 min.The ammonium salt was then added into filtrate at 50 ℃ after filtration, and the obtained ammonium vanadate was calcined in Muffle furnace at 500 ℃ for 2 h.The purity of final product V2O5 reached 99.9%.

Keyword:

dephorsphorization;high-purity;vanadium;stone coal;

Received: 2010-10-30

我国石煤提钒生产和研究是从20个世纪60年代初开始起步的。 由于含钒石煤的物质组成比较复杂, 钒的赋存状态和价态多种多样, 石煤提钒工艺方法也各不相同。 传统的钠化焙烧方法因其对环境造成的巨大破坏正逐步被淘汰, 新的提钒工艺应运而生。 总结目前石煤提钒工艺, 基本上由焙烧、 浸出、 离子交换或萃取、 沉偏钒酸铵、 煅烧制取精钒等过程组成, 精钒一般品质为97%~99%。 但随着钒应用范围不断地拓宽, 一些行业像航天航空、 电子工业、 电化学工业对钒产品的纯度要求越来越高, 所以对高纯度精钒制备技术的研究是很有必要的。 P是大自然中一种常见元素, 也是影响精钒质量的一种主要杂质, 在石煤提钒过程中, 钒酸钠溶液中的磷会与铵、 钒形成复杂的络合物 (杂多酸) , 当达到一定量时, 急剧影响沉钒率。 此外, 磷还会影响五氧化二钒的质量, 造成钒产品中磷含量超标

1 实 验

1.1 原 料

钒酸钠溶液: 来自湖南怀化某钒厂, 该厂以石煤矿为原料, 经空白焙烧后用3‰硫酸浸出

解析液经烘干后取样做X荧光半定量分析, 化学成分见表1。

表1 湖南怀化解析液的主要化学成分分析结果

Table 1Main chemical composition analysis results of strip liquor from Huaihua in Hunan

Analyte |

V2O5 | Na | Si | P | S | Al |

Concentration/ (g·L-1) |

117.76 | 53.86 | 1.16 | 1.02 | 6.50 | 0.22 |

Analyte |

K | Ca | Fe | As | Cu | Cl |

Concentration/ (g·L-1) |

0.06 | 0.04 | 0.078 | 0.06 | 0.007 | 3.41 |

1.2 原 理

磷在碱性钒酸钠溶液中主要以PO

Mg2++PO

在25 ℃时磷酸镁的溶度积为1.04×10-24

同时, 硅和砷也会生成溶解度极小的磷酸盐而除去:

Mg2++SiO

3Mg2++2AsO

镁的钒酸盐与碱金属的钒酸盐相似, 都易溶于水

1.3 步 骤

1.3.1 镁盐净化

每次量取钒酸钠样品液100 ml于烧杯中置于电热恒温水浴锅中加热, 加入一定量的镁盐并搅拌, 待搅拌一定的时间后, 静置一段时间再进行过滤, 分析样品液及净化液中的钒、 磷浓度, 计算钒损失率及除磷率。

钒损失率计算公式:

除磷率计算公式:

式中: C1为净化后溶液中V2O5的浓度, g·L-1; C0为原料液中V2O5的浓度, g·L-1; D1为净化后溶液中PO

1.3.2 铵盐沉钒

除杂后得到的含钒净化液在50 ℃搅拌的条件下加入氯化铵, 待NH4VO3晶体析出后, 静置一段时间再过滤、 洗涤、 烘干, 然后将NH4VO3晶体放入马弗炉内于500 ℃左右煅烧热解得V2O5。

1.4 分析方法

五氧化二钒分析方法: 硫酸亚铁铵容量法; 磷的测定: 离子色谱法测定磷酸根浓度; 二氧化硅的测定: ICP (电感耦合等离子体发射光谱) 。

2 结果与讨论

2.1 镁盐加入量对除磷率及钒损失率的影响

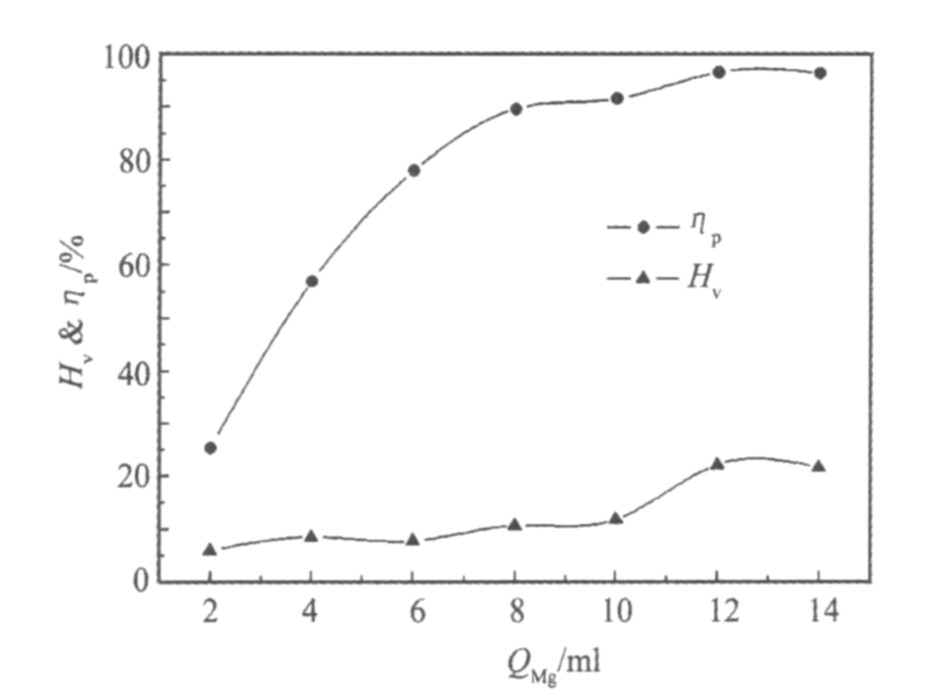

实验条件: 温度, 85 ℃; 搅拌速度, 300 r·min-1; 搅拌时间, 1 h。 考察镁盐加入量QMg对除磷率ηP及钒损失Hv的影响, 结果见图1。

从图1中可以看出, 随着镁盐的加入量增加, 除磷率先是逐渐增大, 而当镁盐的加入量达到12 ml以后, 镁盐的加入量对于除磷率的影响不再明显, 除磷率趋于稳定。 而钒的损失率在加入的镁盐达到一定的量之后开始随着加入量的增大而显著增大, 一方面可能是过量的镁盐在弱碱性条件下水解生成胶体Mg (OH) 2, 水解产生的渣量增大吸附钒致使钒损增大

图1 镁盐加入量对除磷率及钒损失率的影响

Fig.1 Voltage collapses and loss rate of V2O5 influenced by addtion amount of magnesium salt

2.2 pH值对除磷率及钒损失率的影响

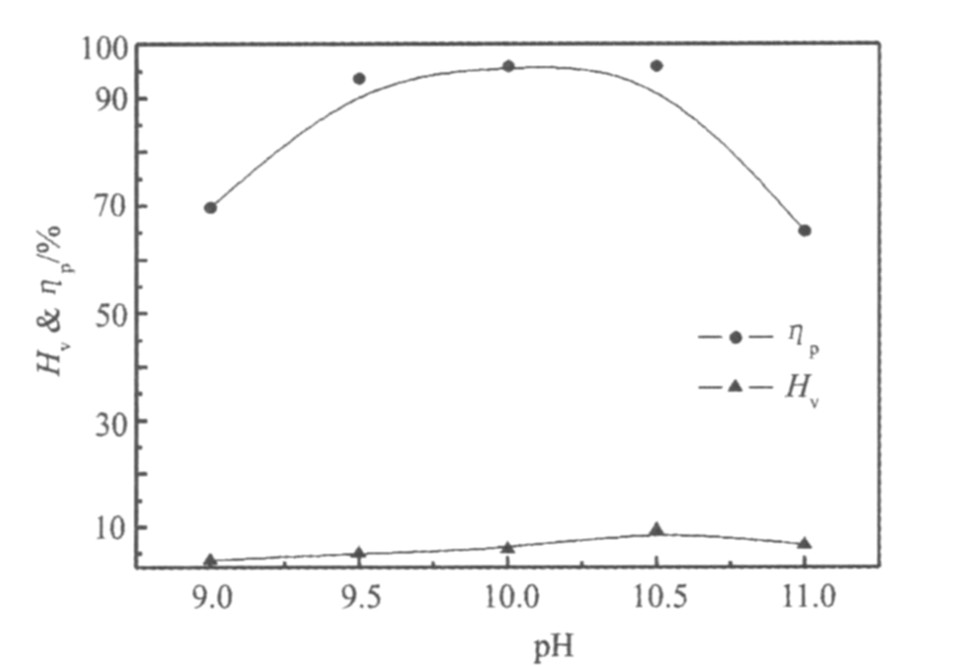

实验条件: 温度, 85 ℃; 镁盐, 12 ml; 搅拌速度 , 300 r·min-1; 搅拌时间, 1 h。 考察溶液pH对除磷率ηP及钒损失Hv的影响, 结果见图2。

由图2可以看出, pH值对除磷率影响显著。 在pH=9.0~10.0时, pH的增大会使除磷率也增大。 弱碱性条件下, pH的增大使磷更多以PO

图2 pH对除磷率及钒损失率的影响

Fig.2 Voltage collapses and loss rate of V2O5 influenced by pH

如图, 随着pH的变化, 钒在溶液中的存在形态和聚合状态的变化比较多, 但可以看到的是pH较高时, 钒损偏大, 当pH>10时, Mg2+会和OH-结合生成Mg (OH) 2, 吸附作用造成钒损失率的升高。 而pH在小于9.5时, 尽管钒损失率较低, 但净后过滤得到的滤液在静置一段时间后会产生沉淀, 需要二次过滤。 且后续沉钒工艺要求含钒溶液pH值在9~10之间。 因此选择原液的pH控制在10.0左右为最佳的实验条件。

2.3 温度对除磷率及钒损失率的影响

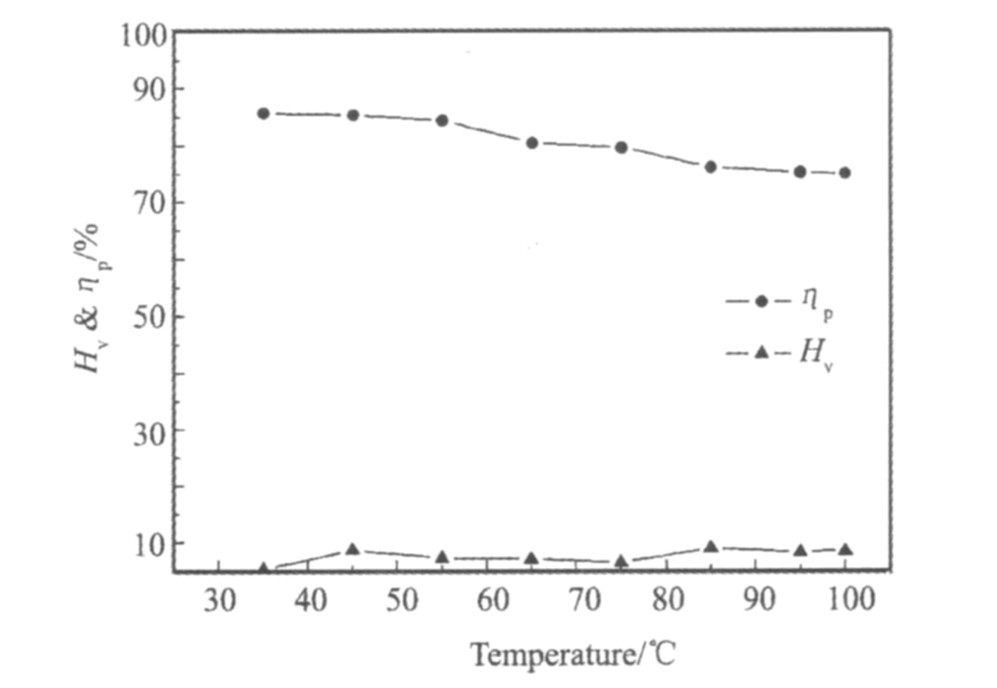

实验条件: 镁盐, 6 ml; 搅拌速度, 300 r·min-1; 搅拌时间, 1 h。 考察温度TEMP对除磷率ηP及钒损失Hv的影响, 结果见图3。

净化温度对过程中各反应的反应速率, 对析出固相的溶度积都有影响。 当净化温度低于35 ℃时, 净化后过滤获得的滤液在放置一段时间后, 会产生浑浊, 在生产上可能造成设备的结垢或堵塞, 所以需要进行二次过滤, 使得过程变得复杂, 而净化温度高于35 ℃时, 则无此现象, 因此不考虑低于35 ℃的温度。

反应温度太低, 生成磷酸镁的反应速度相对较慢, 生成磷酸镁晶体形态差。 温度升高, 沉淀的溶解度就会增大, 使得除磷率下降。 另一方面升温促进Mg2+水解产生Mg (OH) 2沉淀, 导致除磷率降低。

图3 温度对除磷率及钒损失率的影响

Fig.3 Voltage collapses and loss rate of V2O5 influenced by temperature

而由图3可以看出, 钒损失率随着温度的升高只是在一个范围内波动, 可见温度对钒损的影响并不大。 温度对沉淀的过滤性能影响也不大, 无论是高温还是低温在净化后过滤都很容易, 所以也不需要选择较高的温度来改善过滤性能。 因此在以下试验中选择45 ℃为最佳净化温度。

2.4 搅拌时间对除磷率及钒损失率的影响

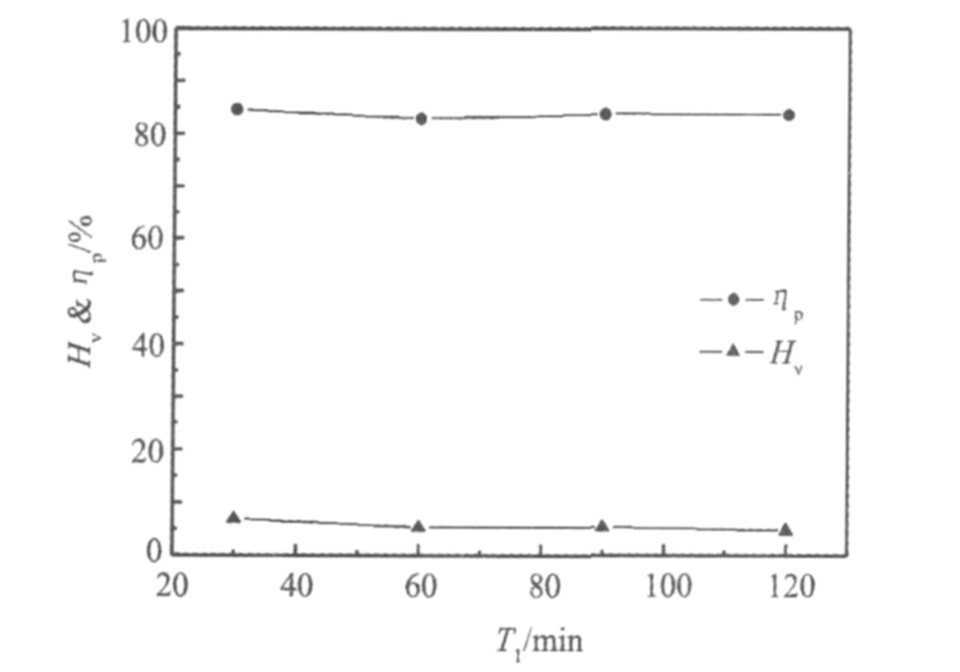

实验条件: 温度, 35 ℃; 镁盐, 8 ml; 搅拌速度, 300 r·min-1。 考察搅拌时间T1对除磷率ηP及钒损失Hv的影响, 结果见图4。

如图4所示, 净化时间的延长对除磷率的影响并不明显, 说明镁盐除磷反应平衡时间很短, 净化时间对除磷率的影响不大。 而钒损失率随着净化时间的增长而缓慢下降, 所以如果要降低钒损可以适当的延长搅拌时间, 但在本次实验主要探索的是除磷率, 因此在以后的实验中将净化时间定为50 min。

2.5 静置时间对除磷率及钒损失率的影响

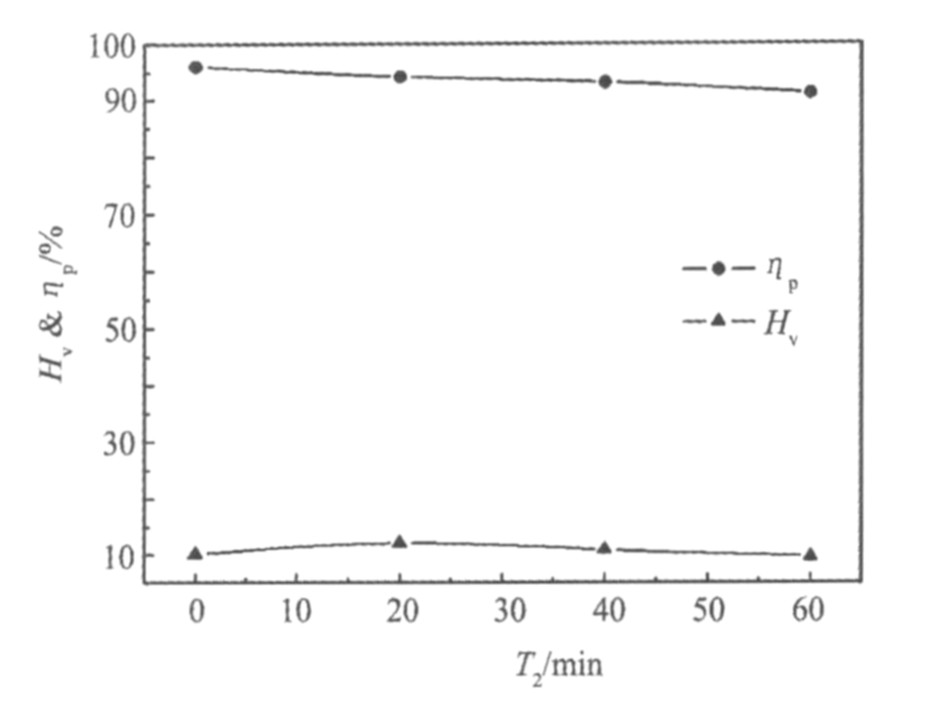

实验条件: 温度, 35 ℃; 镁盐, 8 ml; 搅拌速度, 300 r·min-1; 搅拌时间, 50 min, 静置一定的时间后过滤得到滤液进行分析。 考察静置时间T2对除磷率ηP及钒损失Hv的影响, 结果见图5。

图4 搅拌时间对除磷率及钒损失率的影响

Fig.4 Voltage collapses and loss rate of V2O5 influenced by stirring time

图5 静置时间对除磷率及钒损失率的影响

Fig.5 Voltage collapses and loss rate of V2O5 influenced by standing time

静置时间主要是影响溶液或沉淀中的亚稳定相, 溶液或沉淀中的亚稳定相在静置了一定的时间后会转化为稳定相, 这对净化过程可能会有一定的影响。

由图5可以看出, 静置时间的延长会使得除磷率下降, 可见延长静置时间对净化反应是不利的, 而对钒损失率的影响不是很大, 所以最佳的净化条件是在净化后直接过滤。

2.6 高纯V2O5的制备

工业含钒离子交换解析液以及经最佳的净化条件下 (净化温度45 ℃, 净化时间50 min, 镁盐加入量为原料液12%, pH=10.0, 净后不需要静置直接过滤) 。 除杂后得到的含钒净化液分别在 50 ℃时加入氯化铵, 待NH4VO3晶体析出后, 静置一段时间再过滤、 洗涤、 烘干

光谱分析结果见表2。

表2 V2O5产品质量 (%, 质量分数)

Table 2 Product quality of V2O5 (%, mass fraction)

| Component | V2O5 | P | Si | Fe | As | S | Na2O+K2O |

Unpurity |

99.120 | 0.114 | 0.2000 | 0.0220 | 0.001 | 0.036 | 0.445 |

Purity |

99.917 | 0.017 | 0.0005 | 0.0003 | - | 0.012 | 0.049 |

从表2可以看出, 经净化后制取的V2O5与未净化的钒酸钠溶液中制取的V2O5相比, P元素从0.114%降到了0.017%。 另外, Si, Fe, As等元素含量也下降

3 结 论

在弱碱性条件下, 镁盐法可有效除去钒酸钠溶液中的P元素, 同时也有效除去钒酸钠溶液中的Si, Fe, As等杂质元素。 最佳条件为: 温度45 ℃, 净化时间50 min, 镁盐加入量为原料液12%, pH=10.0, 净后不需要静置直接过滤。 净后滤液在50℃加入铵盐沉钒, 得到白色微带点黄色的偏钒酸铵。 偏钒酸铵在500 ℃下于马弗炉中煅烧2 h, 制得的产品纯度>99.9%, V2O5的回收率>94%。

参考文献

[6] David R.Lide, Handbook of Chemistry and Physics[M].Florida:CRC Press, 1997-1998.

[9] Cheresnowsky et al.Purificationo fm olybdate[P].US4702895, 1987.

[11] Dean J A, Ed.Lange′s Handbook of Chemistry[M].Florida:CRC Press, 1985.