文章编号:1004-0609(2008)S1-0126-04

废盐酸浸出菱锰矿制备四水氯化锰

李军旗,张志刚,刘 亮,杨书怀

(贵州大学 材料科学与冶金工程学院,贵阳 550003)

摘 要:

以某低品位菱锰矿为原料,采用废盐酸浸出,研究浸出温度、浸出时间、液固比、反应时酸过量系数对矿石中锰的浸出效果的影响,讨论锰浸出的最佳工艺条件。结果表明:浸出温度80 ℃、浸出时间60 min、液固比2.5?1、酸过量系数1.3为最佳工艺条件。该工艺为低品位锰矿的开发利用及钛厂废盐酸的综合利用开辟了一条新途径。

关键词:

中图分类号:TD 861 文献标识码:A

Preparation of manganese chloride tetrahydrate by waste hydrochloric acid leached rhodochrosite

LI Jun-qi, ZHANG Zhi-gang, LIU Liang, YANG Shu-huai

(College of Materials Science and Metallurgical Engineering, Guizhou University, Guiyang 550003, China)

Abstract: The preparation process of manganese chloride tetrahydrate by waste hydrochloric acid leaching of rhodochrosite was presented, based on the experimental investigations on the waste hydrochloric acid leached rhodochrosite. Various factors on the manganese leaching rate in the leaching were discussed. The optimum leaching conditions are obtained. The process for utilization of low-grade rhodochrosite and utilization of waste hydrochloric acid has opened up a new way.

Key words: manganese chloride; rhodochrosite; waste hydrochloric acid; leaching

贵州遵义钛厂是中国最大的海绵钛全流程大型冶炼厂,是国内首屈一指的海绵钛生产大厂。在冶炼过程中有大量氯气产生,为了减少环境污染,使用水洗除氯,这样就会产生大量的废盐酸,这种废酸浓度大约为20%,难以处理,并且由于废酸中含有大量杂质,所以对其回收利用也有一定的困难。当务之急是怎样解决钛厂废盐酸。贵州作为我国的矿产资源大省之一,其锰矿的储量居于全国第三位。贵州省的锰矿资源主要分布在遵义、松桃两地区。随着近年严重的无序开采,导致锰矿资源品位逐步降低。这种中低品位的菱锰矿作为冶金、化工等行业的生产原料,很难对其进行开发利用。因为贵州省大部分锰矿资源具有贫、细、杂的特点,所以选矿也有一定的困难,对遵义、松桃两地的中低品位锰矿资源的综合利用一直是一个冶金化工等行业科研人员比较关注的问题。

因此,本文作者提出用钛厂废盐酸浸出遵义地区中低品位菱锰矿制备四水氯化锰的实验方案,采用单因素的研究方法,分别考察浸出温度、浸出时间、液固比、酸过量系数对锰浸出率的影响。

1 实验

菱锰矿与盐酸浸出反应主要是菱锰矿中的碳酸锰与盐酸发生反应的过程,并且菱锰矿中的Fe2O3、FeO、CaO、MgO等成分也均能与盐酸反应而溶解到溶液中,其主要反应方程如下:

![]()

计算可得上述反应的吉布斯自由能 ΔG<0,反应自发进行。由于实验所用温度均不高,所以温度对反应方向的影响不是太明显,基本可以应用。热力学分析以上反应完全能自发进行。

1) 工业盐酸:来源于遵义钛业集团公司,浓度约为22%~25%。

2) 菱锰矿:来源于遵义地区。

3) 硬锰矿:来源于遵义地区。

4) 软锰矿:来源于云南个旧地区的少量富矿。

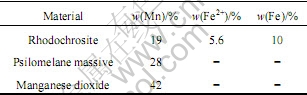

原料成分如表1所列。

表1 原料的成分

Table 1 Composition of raw material

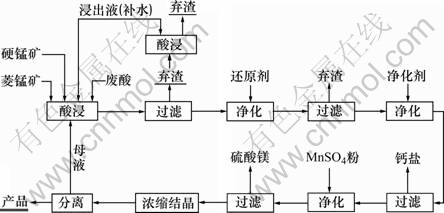

通过搅拌浸出的方式,即将盐酸和硫酸渣按一定的液固比配成浸出液在加热的条件下进行,然后进行过滤净化得到四水氯化锰产品,其工艺流程如图1所示。

图1 废酸浸出菱锰矿制取四水氯化锰的工艺流程

Fig.1 Technics flowsheet of preparation of manganese chloride tetrahydrate by waste hydrochloric acid leached rhodochrosite

2 结果与分析

选择浸出温度70,80,90和95 ℃;浸出时间40,60,80和100 min;反应液固比为2?1,2.5?1,3?1;低浓度盐酸过量系数为1、1.3、1.5等几组实验分别进行单因素实验研究。

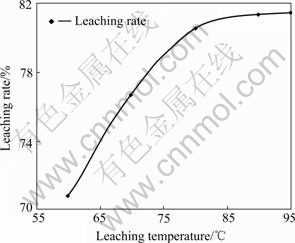

分别安排反应温度为70、80、90和95 ℃ 4组实验,浸出实验条件为菱锰矿200 g,硬锰矿60 g,盐酸240 mL,液固比为2.5?1,浸出时间60 min,反应过程pH值0.5~1.0,反应终点pH值4.0~5.0。

图2所示为浸出反应温度对锰浸出率的影响。从图2可以看出,随着浸出温度的升高,锰的浸出率会相应增高。但是温度过高对提高锰的浸出效果并不明显,相反还增加了投入成本。因此,选择80 ℃作为实验浸出温度较好。

图2 浸出反应温度对锰浸出率的影响

Fig.2 Effects of leaching temperature on manganese leaching rate

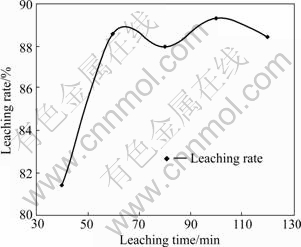

分别安排反应时间为40、60、80和100 min 4组实验,浸出实验条件为菱锰矿200 g,硬锰矿60 g,盐酸250 mL,液固比2.5?1,浸出反应温度80 ℃,反应过程pH值0.5~1.0,反应终点pH值4.0~5.0。

图3所示为浸出反应时间对锰浸出率的影响。从图3可以看出,随着浸出时间的增加,锰的浸出率会相应增高。浸出时间从40 min增加到60 min,浸出率提高了6%,再提高到80 min,浸出率又提高了0.5%。因此,酸浸锰矿浸出时间越长,锰的浸出效果越好。但是浸出时间达到60 min以后,浸出率的增量明显变小,考虑到60 min后延长浸出时间会增大成本而且效果也不很明显,所以浸出时间选择60 min较好。

图3 浸出反应时间对锰浸出率的影响

Fig.3 Effects of leaching time on manganese leaching rate

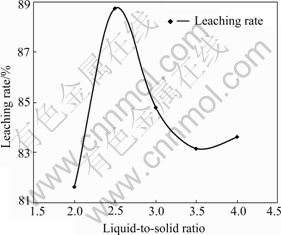

分别安排反应液固比为2?1、2.5?1、3?1的3组实验, 浸出实验条件为菱锰矿200 g,硬锰矿60 g,盐酸250 mL,浸出反应时间60 min,浸出反应温度80 ℃,反应过程pH值0.5~1.0,反应终点pH值4.0~5.0。

图4所示为浸出反应液固比对锰浸出率的影响。由图4可以看出,当反应液固比为2.5?1时反应的浸出率最佳。因此,在反应体系中反应液固比为2.5?1较好。

图4 浸出反应液固比对锰浸出率的影响

Fig.4 Effects of liquid-to-solid ratio on manganese leaching rate

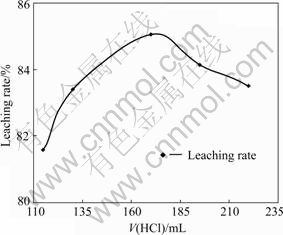

分别安排酸过量系数为1、1.3、1.5的3组实验, 浸出实验条件为菱锰矿100 g,硬锰矿40 g,盐酸130 mL,浸出反应时间60 min,浸出反应温度80 ℃,液固比2.5?1,反应过程pH值0.5~1.0,反应终点pH值4.0~5.0。

图5所示为废酸过量系数对锰浸出率的影响。从图5可以看出,当盐酸的过量系数为1.3(盐酸使用量为170 mL)时,锰的一次浸出率最好,并优于其它的实验条件。因此,选择酸的过量系数为1.3较好。但同时也可以看到,废酸使用量对于锰浸出率的影响并不太大,所以,如果结合实际需要也可以适当选择较小的过量系数。

图5 废酸过量系数对锰浸出率的影响

Fig.5 Effects of excessive acid reaction coefficient on manganese leaching rate

通过对4个主要因素进行单因素分析可以看出,针对前2个因素,随着反应时间的延长,提高反应温度可以很好地提高产品的浸出率,但是当反应时间达到60 min,反应温度达到80 ℃以后,锰的浸出率不再有明显的变化,为了降低生产成本,故选择这2个参数作为最佳反应条件。从液固比和废酸过量系数2个参数可以看出,当液固比为2.5?1,废酸过量系数为1.3倍时,锰浸出率达到极大值,故选择这2个参数为最佳反应条件。

根据探索性实验与单因素实验得到的最佳工艺条件为依据,我们又进行了三因素三水平的正交实验,固定酸过量系数为1.3,得到了与单因素实验相似的最佳工艺条件:浸出反应时间60 min、浸出反应温度80 ℃、反应液固比2.5?1。根据单因素分析可知液固比对锰浸出率的影响最大,反应温度次之,反应时间对锰浸出率的影响最小。

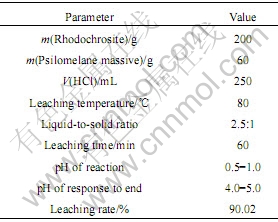

在确定了浸出反应的最佳工艺条件之后,在固定废酸过量系数为1.3的条件下,又安排了采用此工艺参数的实验,结果如表2所列。

表2 最佳工艺条件实验结果

Table 2 Experimental results on optimum conditions

从表2中可以看出,在相同的实验条件下由最佳工艺条件得到的锰的一次浸出率要明显优于各单因素实验所得结果。

将实验所得到的氯化锰浸出液进行浓缩后分两步分别加入净化剂除去里面的钙、镁离子与各种重金属离子,然后对除杂后的浸出液进行过滤、浓缩结晶,结晶后的产品经分析,质量可以达到工业级四水氯化锰一等品的行业标准HG/T 3816—2006,产品品质合格。

3 结论

1) 通过浸出反应的单因素实验,确定了该工艺的最佳反应条件,所得浸出液经过净化、除杂、浓缩、结晶所得产品质量可以达到现行的工业级四水氯化锰的行业标准。

2) 该工艺很好地解决了遵义钛业的废酸处理问题以及对遵义地区中低品位锰矿的资源利用问题,很好地实现了资源的再生利用问题,具有较高的经济价值。

3) 该工艺流程简单、操作方便、投资少、效益高,易于实现工业化,有较大的实用价值。

REFERENCES

[1] 邹雯丽, 杨 娟. 浅析我国锰矿资源进出口现状[J]. 中国锰业, 2006(4): 7-8.

ZOU Wen-li, YANG Juan. On imp and exp situation of ore resources in China [J]. China’s Manganese Industry, 2006(4): 7-8.

[2] 张碧泉, 卢兆忠, 陈 安. 以富锰渣为原料制备氯化锰溶液[J]. 中国锰业, 2000(1): 30-32.

ZHANG Bi-quan, LU Zhao-zhong, CHEN An. Preparation of MnCl2 solution by using rich-manganous slags as raw material [J]. China’s Manganese Industry, 2000(1): 30-32.

[3] 李月红, 王 晓, 赵联朝, 黄来旺. 由废旧锌锰电池回收氯化锰和锌的一种工艺[J]. 河南科技大学学报(自然科学版), 2004(5): 93-94.

LI Yue-hong, WANG Xiao, ZHAO Lian-zhao, HUANG Lai-wang. Manufacture manganese chloride and zinc using waste Zn-Mn battery [J]. Journal of Henan University of Technology (Natural Science), 2004(5): 93-94.

[4] 贺周初, 彭爱国, 郑贤福, 余长艳, 刘昱霖. 两矿法浸出低品位软锰矿的工艺研究[J]. 中国锰业, 2004(2): 35-36.

HE Zhou-cu, PENG Ai-guo, ZHENG Xian-fu, YU Chang-yan, LIU Yu-ling. A study on the two-ores methods of leaching low grade pyrolusite [J]. China’s Manganese Industry, 2004(4): 35-36.

[5] 周志明, 苏文征, 李 坤. 由富锰渣制备无水氯化锰的工艺探索[J]. 无机盐工业, 2007(3): 50-52.

ZHOU Zhi-ming, SU Wen-zheng, LI Kun. The process investigation of preparing anhydrous MnCl2 from manganese- rich slag [J]. Inorganic Chemicals Industry, 2007(3): 50-52.

通讯作者:李军旗,教授,博士;电话:13087848972;E-mail: liuliang518@163.com

(编辑 李向群)