基于瞬态特征的钻削过程与监控信号映射模型

周友行,张建勋,唐稳庄

(湘潭大学 机械工程学院,湖南 湘潭,411105)

摘 要:

摘 要:为实现批量钻削工序质量在线监测和分析,根据钻削加工特性、切削刃与工件的接触受力状况以及多维监控信号的分析,将一个钻削过程划分为7个阶段。通过分析实验中功率信号和声信号在钻削过程中各阶段的变化特征,采用离散RMS分析和离散求导方法进行特征识别,提取与钻削过程7个阶段相对应的功率和声信号变化特征点,并建立钻削过程与监控信号的特征映射模型。研究结果表明:该模型可在0.7%的时间误差范围内找到钻刃刃尖切入特征点,0.05%的时间误差范围内找到钻刃完全切入特征点,1.2%的时间误差范围内找到钻刃刃尖切出特征点以及1.1%的时间误差范围内找到钻刃完全切出特征点,因此,可在1.2%左右的时间误差范围内,建立监控钻削加工过程中功率信号和声信号与钻削过程在时间上的同步映射关系。该模型可用于钻削过程与监控信号映射机理的进一步研究。

关键词:

中图分类号:TH165+.4 文献标志码:A 文章编号:1672-7207(2010)03-0971-06

Mapping between phases and signals in drilling process based on transient features of signals

ZHOU You-hang, ZHANG Jian-xun, TANG Wen-zhuang

(College of Mechanical Engineering, Xiangtan University, Xiangtan 411105, China)

Abstract: In order to study the machine quality of mass-drilling-production on line, the process of drilling was divided into 7 stages according to the analysis of the force situation, the contacts between the drilling blade and the work piece. Based on the discrete RMS analysis and discrete derivation of signals, transient feature points of power signals and acoustic signals were found through data mining, and the mapping model of drilling process and monitor signals could be built based on these transient characteristics. The results show that when drill tip start to cut in the feature points can be found from power and acoustic signals in the time error of 0.7%, when drill blade totally cut in the feature points can be found in 0.05%, when drill tip start to cut out the feature points can be found in 1.2% and when drill blade totally cut out can be found in 1.1%. So the corresponding changes range of the signals can be drawn out to match 7 stages within 1.2%. The mapping model is also helpful to study the drilling mechanism in different stages further.

Key words: drilling process; mapping model; transient feature; power signal; acoustic signal

在相同切削参数下,建立批量工序制造在线计算机辅助质量监测系统可以有效分析和预测产品的质量分布规律,寻求提高加工精度的途径,并控制工艺过程的正常进行[1-4]。要实现批量切削工序质量在线计算机辅助质量监测首先必须准确获得评价工序加工质量的指标。就切削工序在线质量监测指标而言,迄今为止,真正有效的在线切削加工工序质量检测办法是采用相应的仪器设备直接检测加工对象的尺寸精度、几何精度和表面粗糙度等参数,并将其信息化,然后进行分析处理,如采用三坐标测量机、计算机断层扫描以及相应测头和软件等仪器设备。但这些方法不具有普遍适应性,一直停留在实验研究阶段或仅在特定场合使用[5-6]。近年来,有些研究者认为采用传感器间接测量相关切削参数的过程信息,建立加工工序质量与过程信息的相互关系,即有可能实现机械制造领域中的在线切削加工工序质量检测和分析[7-10]。 但是,目前对切削过程中的不同传感器监控信号变化与加工工序质量波动的对应机理还不很清楚,直接研究切削过程中监控信号与工序质量的对应关系还十分困难[11-15]。人们在研究中发现:在一个完整的切削过程中,随着刀具与加工对象位置关系的变化(如刀具切入、切出),监控信号会产生突变,提取这种情况下不同监控信号突变的瞬态特征,建立监控信号与切削过程在时间上的特征映射模型,就有可能研究切削过程与监控信号的对应机理。为此,本文作者拟根据钻削加工特性,将一个完整钻削过程分为7个阶段,通过分析监控钻削过程的功率信号和声发射信号,提取与各阶段相对应的特征点,建立信号与钻削过程在时间上的特征映射模型。

1 实验中的传感器监控信号

本文中实验数据具体切削参数如下:钻孔深度lh=12.84 mm;孔径![]() =6.5 mm;刀刃数为3个;刀尖锥度θ=130?;刀刃长度ld=1.6 mm;进给量f=30 mm/min;主轴转速r=500 r/min;数据采样频率为20 kHz;AD转换工作范围为-10~10 V;分辨率为0.000 05。

=6.5 mm;刀刃数为3个;刀尖锥度θ=130?;刀刃长度ld=1.6 mm;进给量f=30 mm/min;主轴转速r=500 r/min;数据采样频率为20 kHz;AD转换工作范围为-10~10 V;分辨率为0.000 05。

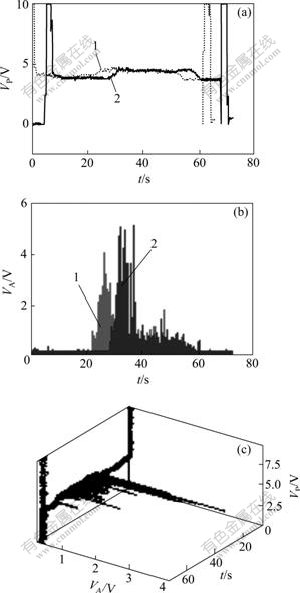

实验过程中获得的2组孔加工过程质量正常的监控信号数据见图1(声传感器SR40灵敏度峰值大于-65 dB;功率信号传感器HRI221F27,精度等级为1)。

从1图可看出:2个钻削加工过程的信号数据在形状上基本一致,由于信号采集时间的差异,图形形状在时间上有前后偏差。2组信号中,机床主轴在启动和停止时,功率信号产生突变。切削刃切入工件时,声信号和功率信号有明显变化。

2 钻削过程分析

一个完整的钻削加工过程除主轴启动和停止阶段外,根据钻刃与工件的接触、受力状况有以下几个明显的标志点:钻头准备钻入时(工作进给速度开始,钻刃不受力);钻刃刃尖接触工件时(钻刃开始受力);钻刃完全切入工件(钻刃完全受力);钻刃刃尖切出工件(钻刃受力降低);钻刃完全切出工件(钻刃不受力)以及退刀阶段(理论上无切削力)。

1—钻孔1的数据;2—钻孔2的数据

(a) 功率信号的电压信号幅值VP与时间的关系;

(b) 声发射信号的电压信号幅值VA与时间的关系;

(c) 时间、功率与声信号的关系

图1 2组钻削实验中的功率信号、声信号初步对比分析以及时间、功率和声信号的三维图

Fig.1 Preliminary analysis of power signals, acoustic signals and three-dimensional figure of time, power, and acoustic signals

从图1也可初步辨别出监控信号的相应变化。为此,本文以3刃钻钻削加工为例,将一个完整的钻削过程分为以下7个阶段:

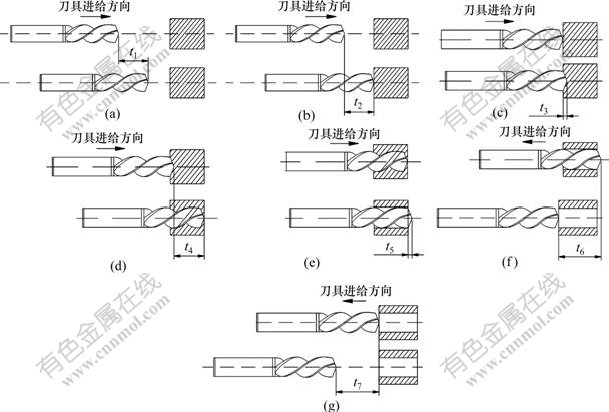

(1) 钻削准备阶段(图2(a))。钻床启动后主轴快速进给,接近待加工工件。主轴启动瞬间,功率信号有1个明显的突变。

(a) 钻削准备阶段t1;(b) 开始钻削阶段t2;(c) 引钻阶段t3;(d) 钻孔阶段t4;(e) 钻头钻出阶段t5;

(f) 退刀阶段t6;(g) 停机阶段t7

图2 钻削阶段划分

Fig.2 Stages of drilling processes

(2) 机床工作进给阶段(图2(b))。在此阶段,主轴工作进给开始,准备钻削,刃尖开始接触工件被加工表面,工件和刃尖在物理作用下产生较强声信号;此外,主轴功率信号也有1个突变,这是加工过程中的1个很重要的特征,它标志着钻孔的开始。

(3) 刃尖钻入工件阶段(图2(c))。在此阶段,钻刃刃尖从接触工件加工表面开始进入工件内部,功率信号逐渐增大,当钻刃完全切入工件时,功率信号达到最大,声信号也有明显变化。

(4) 钻削阶段(图2(d))。此阶段是钻削加工的主要进程,在正常切削过程中,主轴功率变化比较平稳,声信号变化不明显。

(5) 钻刃钻出工件阶段(图2(e))。钻削工作即将完成,在此阶段内,主轴功率逐渐变少;同时,由于钻刃刃尖切出工件,切屑流动状态产生改变,工件和刀具的物理作用环境产生突变,声信号变化加剧。

(6) 退刀阶段(图2(f))。当钻刃完全切出工件时,标志着钻孔完成,在钻刃不与工件接触时刻,声信号产生突变。

(7) 机床停机阶段(图2(g))。钻头回转退刀,当主轴完全停止时,功率信号将突变到0。

很明显,在正常生产过程中,与加工质量相关的主要阶段为t3,t4和t5,这3个阶段也是实际的钻孔过程。若在监控信号上找出相应钻削过程的特征点,就能建立与钻削过程在时间上的特征映射模型。

3 监控信号与钻削过程特征映射模型

3.1 钻削过程理论时间计算

对钻孔1实验数据进行分析。在理论上,实际钻孔加工时间tj应为:![]() ;

;![]()

![]()

![]() 3.2 s;

3.2 s;![]() s;tj=28.88 s。

s;tj=28.88 s。

3.2 钻削过程监控信号特征点

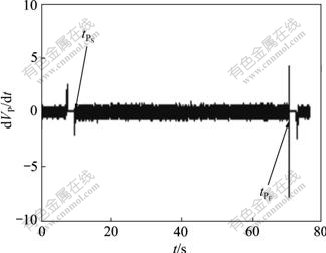

据上述分析,当主轴启动和停止时,功率信号的突变明显。对功率信号进行相应的滤波处理后,离散求导(式(1)),进行离散RMS分析(式(2)),所得结果见图3。

(1)

(1)

![]() (2)

(2)

图3 启动停止时间特征点

Fig.3 Feature points of starting and stopping

在图3中,可找出启动和停止时刻的特征点分别为:![]() =9.857 9 s,

=9.857 9 s,![]() =71.036 5 s。

=71.036 5 s。

根据监控信号中主轴启动停止特征点和钻削加工参数,确定快速进给时间段t1和t7后,可从信号中合理截取钻削过程中包含t2,t3,t4,t5和t6的数据信号进行分析,从而可继续求取钻刃刃尖接触工件、完全切入工件、离开工件、完全离开工件时刻与监控信号对应的特征点。

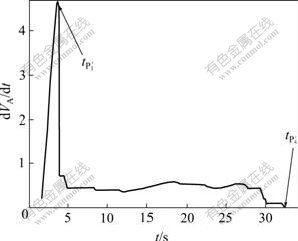

当钻刃刃尖刚接触工件以及完全离开工件的时刻,声信号和功率信号突变,据此,同样对功率信号滤波,进行离散RMS分析并求导,结果见图4。

在图4中,可以找到功率信号突变时间特征点:![]() =3.80 s,

=3.80 s,![]() =32.48 s。

=32.48 s。

图4 钻刃刃尖切入和完全切出时间点

Fig.4 Feature points of drilling blade just cut in and completely cut out workpiece (power signal)

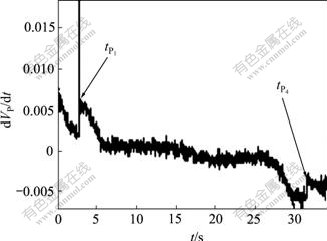

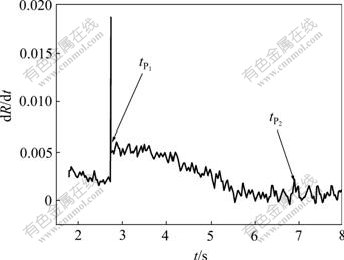

同样利用截取后的声信号,进行滤波处理、累积求和、求外包络、拟合、求导,可得图5。

图5 钻刃刃尖切入和完全切出时间点

Fig.5 Feature points of drilling blade just cut in and completely cut out workpiece (acoustic signal)

同样,在图5中,可获得相应的特征点:![]() =3.83 s,

=3.83 s,![]() =32.70 s。根据功率信号和声信号中确定的钻刃

=32.70 s。根据功率信号和声信号中确定的钻刃

刃尖切入、完全切出时间特征点,计算钻孔的实际加工时间?t1和?t2:

功率信号分析时,![]() 28.68 s

28.68 s

声信号分析时,![]() 28.87 s

28.87 s

理论加工时间tj=28.88 s,则功率信号分析和声信号分析相应的误差分别为0.69%和0.003 5%。

当钻刃完全进入工件时,功率信号达到最大。根据此特点,可截取功率信号上时间特征点![]() 与

与![]() 间的数据进行分析,同样进行相应的滤波、离散RMS分析、离散求导后,获得钻刃完全切入工件的时间点

间的数据进行分析,同样进行相应的滤波、离散RMS分析、离散求导后,获得钻刃完全切入工件的时间点![]() =7.02 s,如图6所示。

=7.02 s,如图6所示。

此外,当钻刃完全切出时,由于刀具不切削,声信号突变。据此,可对截取后的声信号进行相应的分析,亦可找到钻刃完全切出的时间特征点![]() =29.49 s,如图7所示。

=29.49 s,如图7所示。

根据功率信号和声信号中钻刃刃尖在工件切削过程中的时间特征点,可得?t3和?t4。

![]() s,

s, ![]() s

s

这2个阶段理论值加工时间tL=3.2 s,则时间误差分别为1.17%和0.31%。

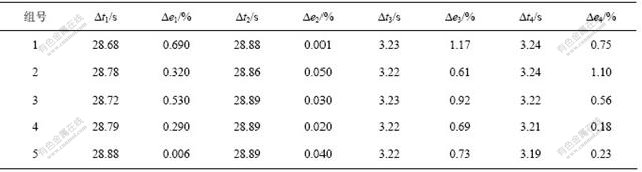

采用上述方法,对批量钻削中5组正常加工实验数据进行分析,找出钻削过程中各阶段对应的时间特征点,如表1所示。其中:?t1和?t2分别为用功率信号和声信号求得的整个钻削加工时间,而?t3为t3阶段的时间,?t4为t5阶段的时间,而相应的?e1为功率信号钻削加工段时间误差,?e2为声发射钻削加工段时间误差,?e3为相应的t3加工段时间误差,?e4为相应的t4阶段加工段时间误差。

图6 刀刃完全切入工件特征点

Fig.6 Feature point of blade completely cut in workpiece

图7 钻刃完全切出特征点

Fig.7 Feature point of blade just cut out workpiece

表1 实验数据中钻削过程各阶段对应的时间

Table 1 Corresponding time of different drilling process

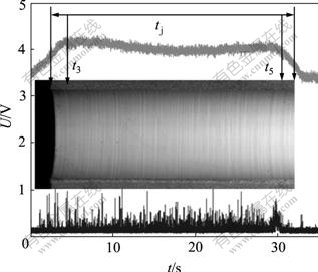

由表1可看出:在相同切削参数下,在1.2%左右的时间误差范围内,可以采用上述分析方法建立每个钻削过程与传感器信号的对应关系。其中实验数据1组传感器数据所对应的电压值U与钻孔加工时间t的关系如图8所示。

从图8可看出:若建立了监控信号与钻削过程在时间上的对应关系,则在此基础上,就可以更有效地挖掘正常钻削过程质量波动与信号间的相互关系;另一方面,也可以根据传感器监控信号研究钻削过程 机理。

图8 监控信号与钻削过程特征映射模型

Fig.8 Mapping model of monitor signals and drilling process

4 结论

(1) 根据钻削过程中切削刃与工件的接触受力状况以及监控信号的相应瞬态变化,可将一个完整的钻削过程分为7个阶段。

(2) 对监控信号进行离散RMS和离散求导分 析,可在0.7%的时间误差范围内找到钻刃刃尖切入特征点,0.05%的时间误差范围内找到钻刃完全切入特征点,1.2%的时间误差范围内找到钻刃刃尖切出特征点以及1.1%的时间误差范围内找到钻刃完全切出特征点。

(3) 根据提取的钻削过程特征点,可在1%左右的时间误差范围内,建立传感器监控信号与钻削过程的时间特征映射模型。

参考文献:

[1] Gu P. Knowledge-based inspection process planning system for coordinate measuring machines[J]. Journal of Intelligent Manufacturing, 1994, 5(5): 351-363.

[2] 丁雷, 吴敏, 曹卫华. 基于混合粒子群算法的铅锌烧结过程产量质量优化[J]. 中国有色金属学报, 2008, 18(6): 1152-1158.

DING Lei, WU Min, CAO Wei-hua. Quantity and quality optimization for lead-zinc sintering process based on hybrid PSO algorithm[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 1152-1158.

[3] 刘继胜, 钟良. 机器视觉技术在质量检测中的应用[J]. 现代制造工程, 2004, 2: 99-101.

LIU Ji-sheng, ZHONG Liang. Applications of machine visual technology in quality control[J]. Modern Manufacturing Engineering, 2004, 2: 99-101.

[4] 秦鹏. 计算机辅助检测规划系统的研究[D]. 北京: 清华大学, 2004: 2-8.

QIN Peng. Research on computer aided inspection planning system[D]. Beijing: Tsinghua University, 2004: 2-8.

[5] Zhao H X, Konomel L F. Mechanistic model for spade drills for wood drilling operations. Part 1: Model development[J]. Journal of Manufacturing Science and Engineering, 2003, 125(5): 226-235.

[6] Tsao C C, Hcheng H. Effects of peripheral drilling moment on delaminating using special drill bits[J]. Journal of Materials Processing Technology, 2008, 201: 471-476.

[7] 蒋寿生, 鄂加强, 龚金科, 等. 汽油机进气歧管压力传感器非线性智能校正[J]. 中南大学学报: 自然科学版, 2008, 39(3): 566-570.

JIANG Shou-sheng, E Jia-qiang, GONG Jin-ke, et al. Nonlinear intelligent correction of pressure transducer from air intake pipe in gasoline engine[J]. Journal of Central South University: Science and Technology, 2008, 39(3): 566-570.

[8] Singh R, Khamba J S. Comparison of slurry effect on machining characteristics of titanium in ultrasonic drilling[J]. Journal of Materials Processing Technology,2008, 197(2): 200-205.

[9] Toews H G. A study of the influence of superimposed low-frequency modulation on the drilling process[J]. Precision Engineering, 1998, 22: 1-9.

[10] Amor M, Claus W, Franz H. Detection of chatter vibration in a drilling process using multivariate control charts[J]. Computational Statistics & Data Analysis, 2008, 52(6): 3208-3219.

[11] 陶湘保, 张德贤, 刘筱连. 机床热变形的主动补偿[J]. 中国机械工程, 1999, 10(8): 923-933.

TAO Xiang-bao, ZHANG De-xian, LIU Xiao-lian. On active compensation to the thermal deformations of machine tools[J]. China Mechanical Engineering, 1999, 10(8): 923-933.

[12] Yang J, Yuan J, Ni J. Thermal error mode analysis and robust modeling for error compensation on a CNC turning center[J]. International Journal of Machine Tools and Manufacture, 1999, 39(9): 1367-1376.

[13] JIAN Xun, SHAO Ze-yan. A revised Hilbert–Huang transformation based on the neural networks and its application in vibration signal analysis of a deployable structure[J]. Mechanical Systems and Signal Processing, 2008, 22(5): 1705-1723.

[14] Jochem C R, Yusuf A. Time domain simulation of tensional-axial vibrations in drilling[J]. International Journal of Machine Tools & Manufacture, 2006, 46(3): 2073-2085.

[15] TANG Hua-ping, TANG Chun-xi, YIN Chen-feng. Optimization of actuator/sensor position of multi-body system with quick startup and brake[J]. Journal of Central South University of Technology, 2007, 14(6): 803-807.

收稿日期:2009-05-27;修回日期:2009-07-13

基金项目:教育部留学回国人员科研启动基金资助项目(2009-1341); 国家自然科学基金资助项目(50975243)

通信作者:周友行(1971-),男,湖南双峰人,博士,副教授,从事数字化制造研究;电话:0731-58292222;E-mail: zhouyouhang@xtu.edu.cn