文章编号: 1004-0609(2006)06-0929-08

不同基体炭结构的C/C复合材料摩擦

表面特性和摩擦磨损机理

易茂中, 葛毅成, 黄伯云

(中南大学 粉末冶金国家重点实验室, 长沙 410083)

摘 要:

与表面镀Cr的40Cr钢配副进行滑动摩擦实验后, 在JSM-6360LV扫描电镜上观察6种具有不同基体炭结构的C/C复合材料的磨损表面形貌。 结果表明: 完全光滑层(SL)炭结构的C/C复合材料摩擦表面在任何载荷下均难以形成完整的磨屑膜; 完全粗糙层(RL)炭结构、 粗糙层/树脂炭(RL/RC)的材料摩擦表面在低载荷时能形成较厚的磨屑膜, 在高载荷时表面摩擦膜均很薄; 完全RC结构试样摩擦表面在低载荷时完整、 致密, 在高载荷时有显著的磨屑膜剥落; RL/SL/RC、 SL/RC结构试样在低载荷时的表面摩擦膜薄, 而高载荷时, RL/SL/RC材料的基体炭磨损比SL/RC的严重; RL/SL或SL炭在摩擦中的损伤呈现阶梯状磨损形貌, RL炭在摩擦后难以分辨出原始形貌, RC炭在部分摩擦表面则为条纹状磨损形貌; RL/SL/RC、 SL/RC结构的C/C复合材料摩擦形貌的稳定性高, 材料耐磨性好, 在一定载荷范围内有利于降低材料的摩擦因数和体积磨损。

关键词: C/C复合材料; 摩擦形貌; 摩擦因数; 摩擦磨损机理 中图分类号: TB332

文献标识码: A

Characteristics of wear surface morphology and wear mechanism of

C/C composite with different matrix carbon

YI Mao-zhong, GE Yi-cheng, HUANG Bai-yun

(State Key Laboratory of Powder Metallurgy,

Central South University, Changsha 410083, China)

Abstract: After the wear test with 40Cr steel coated by Cr, the morphology of the wear surface of six kinds of C/C composites with different matrix carbon were observed using JSM-6360LV SEM apparatus. The results show that: the wear surface of the composite with smooth lamination(SL) structure is un-integrated under all the test loads; those of the composite with rough lamination (RL) structure or rough lamination /resin carbon(RL/RC) are thick and integrated under low load while those are the thin friction film under high load; that of the composite with RC is integrated under low load but it shows the flaking of massive friction films under high load; and the friction film of the RL/SL/RC and the SL/RC are thin under low load, and the worn degree of the matrix of the RL/SL/RC is more serious than that of the SL/RC under high load. The pyrocarbon of RL/SL or SL carbon shows the “ladder” wear morphology, and it can not distinguish the original ring shape of the RL carbon, but that of the RC shows the striation worn morphology. The wear surface of the composites with RL/SL/RC or SL/RC has high stability and wear-resistant ability, which can decrease the friction coefficient and bulk wear loss of the two kinds of composites under the test loads.

Key words: C/C composites; wear surface morphology; friction coefficient; wear mechanism

C/C复合材料具有低密度、 低热膨胀系数、 高强度、 高热导率、 高热容、 优异的摩擦磨损特性和良好的可设计性, 在航空航天领域得到广泛应用。 航空发动机轴间密封材料要求具有良好的热性能、 低而稳定的摩擦因数以及高速旋转产生的巨大离心力所需的高强度, 这使得C/C复合材料成为首选材料[1-3]。

为实现C/C复合材料优异的摩擦磨损特性, 不仅需要对纤维进行适当的编织以获得相应的增强结构, 还需要对此坯体进行增密处理以传递外界载荷并发挥纤维的增强作用和材料优异的摩擦特性。 由于目前关于基体炭结构影响的研究集中在刹车制动摩擦方面[4-16], 对于长时间的滑动减摩耐磨行为研究较少[1-3]。 而且制动磨损的结论难以符合C/C复合材料滑动摩擦的结果。 因此, 必须对C/C复合材料的滑动摩擦行为进行研究。 由于在本研究中使用的聚丙烯腈炭纤维(PAN-CF)是难石墨化炭, 在摩擦过程中难以通过自身材质获得具有良好自润滑能力的摩擦表面, 因此, 只能通过调整基体炭的微观结构来得到具有特定摩擦特性的C/C复合材料来适应不同的工况。 所以, 基体炭将是决定材料摩擦特性的重要因素。

在C/C复合材料的摩擦中, 基体炭摩擦表面的磨损状况不仅影响磨屑的数量和形貌, 还影响试样与配副间的接触形式和摩擦表面成膜状况。 而目前对C/C复合材料摩擦磨损的研究报道主要集中在配副均为C/C复合材料的制动摩擦行为和机理的分析, 由此得到的结论难以吻合与金属配副的滑动摩擦行为的研究中。 因此, 本文作者将观察具有不同类型与结构基体炭的C/C复合材料与金属配副摩擦实验后的表面形貌, 并分析其摩擦磨损机理。

1 实验

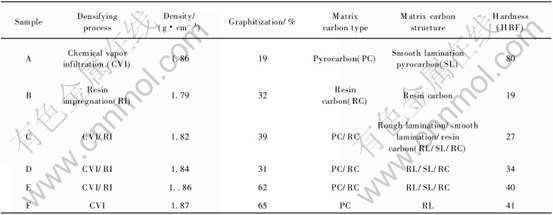

采用由聚丙烯腈炭纤维增强、 通过不同工艺制备、 具有不同偏光结构的C/C复合材料为实验材料。 材料性能见表1。

在M2000型摩擦实验机上进行C/C复合材料与表面镀Cr的40Cr钢之间的环-块滑动摩擦实验, 试样摩擦表面粗糙度为0.8μm。 配副间滑动线速度为0.42m/s, 摩擦时间为5h。 采用JSM-6360LV型电子显微镜观察C/C复合材料摩擦表面形貌。

2 摩擦表面形貌观察

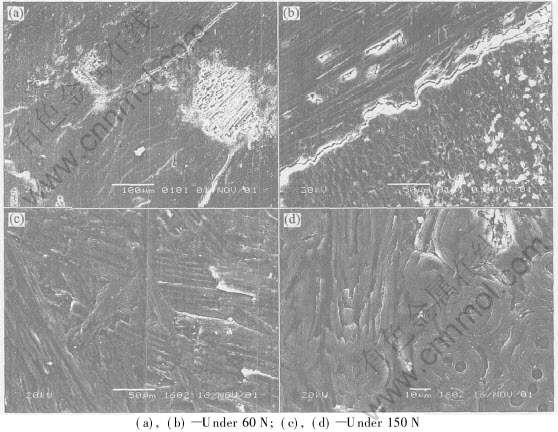

图1(a)~(d)所示分别为材料A在60和150N下摩擦5h后的表面形貌。 由图1 (a)可见, 60N时, 摩擦表面有大片的磨屑膜剥落。 由图1(b)可见, 60N时, 不同取向纤维束交界处的摩擦表面存在大的裂纹。 轴向平行表面的纤维束上有犁削磨损痕迹, 以及纤维与基体炭脱粘、 纤维剪切磨损等形貌。 由图1 (c)可见, 150N时, 摩擦表面凸凹不平, 有大量纤维剪切磨损和以层片状剥落的纤维束。 其中, 网胎表面的纤维几乎已完全磨损, 而无纬布处呈现阶梯状磨损形貌。 由图1 (d)可见, 150N时, 轴向平行表面纤维上的基体炭呈现出明显的阶梯状、 片状磨损形貌, 垂直的纤维上的基体炭仍保持环状形貌。

表1 C/C复合材料基本性能参数

Table 1 Basic properties of C/C composites

图1 试样A分别在60和150N下摩擦后的表面形貌

Fig.1 SEM morphologies of wear surface of composite A after

frictionizing for 5h under 60 and 150N, respectively

图2(a)~(d)所示分别材料B分别在60和150N下摩擦5h后的表面形貌。 由图2(a)可见, 60N时, 试样摩擦表面存在裂纹, 这应与不同纤维束的交界有关, 但摩擦表面的色泽深浅不一样, 说明磨屑压实程度不一。 但其磨屑碾压程度比材料A的致密、 完整。 由图2(b)可见, 60N时, 树脂炭表面有波浪状磨损形貌。 这可能是经热处理后, 由于优先生长机制, 在树脂炭内形成了一定大小的片状石墨微晶结构, 并因片状微晶之间微裂纹等缺陷, 干扰摩擦表面形貌的光洁程度, 故而显现出此类磨损形貌。 由图2(c)可见, 150N时, 处于纤维端头垂直摩擦表面区域的磨屑膜有大块剥落形貌。 这说明磨屑膜与材料的结合强度低, 在持续的冲击下逐渐剥落。 由图2(d)可见, 150N时, 摩擦表面存在两根部分与基体材料分离的炭纤维。 这是基体炭和纤维炭的耐磨性不一样, 以及树脂炭与纤维之间存在缝隙, 在摩擦中树脂炭发生应力集中、 磨损, 使裂缝扩展, 逐渐形成的。

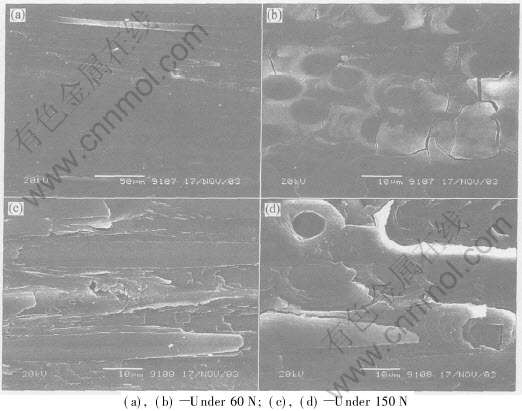

图3(a)~(d)所示分别为C材料在60和150N下摩擦5h后的表面形貌。 由图3(a)可见, 60N时, 完整的摩擦表面上除了少量孔洞, 几乎没有明显的裂纹等缺陷。 而在图上方有一条中间与摩擦表面脱离的纤维则再次说明, 纤维与基体炭的耐磨性不一致。 由图3(b)可见, 60N时, 摩擦表面裂纹多, 部分纤维端头磨损。 这与网胎处孔洞大, 纤维端头易发生应力集中有关。 由图3(c)可见, 150N时, 热解炭呈现出阶梯状磨损形貌, 有较多孔洞及片状剥落形貌, 纤维表面被磨平, 其端头圆滑, 与基体炭脱离。 由图3(d)可见, 150N时摩擦表面存在较多的孔洞, 热解炭的阶梯状磨损更明显。 左上方的孔洞, 是由纤维剪切后形成的, 热解炭仍保持环状形貌。 右下方的孔洞是在两种不同取向纤维交叉处, 基体炭磨损后形成。 而且在无纬布纤维束垂直摩擦表面区域, 基体炭磨损程度低, 大多数纤维几乎无剪切、 断裂等形貌。 这说明纤维端面具有的高抗变形能力, 能阻碍基体炭变形转移, 起到钉扎效应, 降低了基体炭的损耗, 保证了束内纤维能得到较好的基体炭的联结, 充分发挥纤维的增强作用, 降低磨损。

图4(a)~(c)所示分别为材料D在60, 100和150N下摩擦5h后基体炭的表面形貌。 由图4(a)可见, 60N时, 试样摩擦表面已经覆盖了一层磨屑膜, 但纤维与基体炭之间存在高度差。 而在100N时, 图4(b), 可清晰发现纤维与基体炭之间界限分明, 基体炭无明显延展形貌, 这说明在高硬度的材料D摩擦表面难以形成较厚的、 完整致密的磨屑膜。 在150N时(图4(c)), 环绕纤维的热解炭仍能保持环状形貌, 且与纤维或不同步骤制备的热解炭之间的裂纹均未被填充, 这说明SL炭所具有的高抗压强度。 而在热解炭中间的树脂炭摩擦 表面也同样有少量条纹状磨损形貌, 进一步说明了树脂炭的优先生长机制引起的片状形貌。

图2 材料B分别在60和150N摩擦5h后的表面形貌

Fig.2 SEM morphologies of wear surface of composite B after

frictionizing for 5h under 60 and 150N, respectively

图3 材料C分别在60和150N下摩擦5h后的表面形貌

Fig.3 SEM morphologies of wear surface of composite C after

frictionizing for 5h under 60 and 150N, respectively

图4 材料D分别在60、 100和150N下摩擦5h后的表面形貌

Fig.4 SEM morphologies of wear surface of composite D after frictionizing for 5h under 60, 100 and 150N, respectively

图5 材料E分别在100和

150N下摩擦5h后的表面形貌

Fig.5 SEM morphologies of wear surface of composites E after frictionizing for 5 h under 100N and 150N, respectively

图5(a)和(b)所示分别为材料E在100和150N下摩擦5h后的表面形貌。 由图5(a)可见, 在100N时, 基体炭已向纤维摩擦表面延伸, 并有逐渐覆盖整个纤维摩擦表面的趋势。 这说明高可石墨化性的基体炭具有良好的延展性, 能形成完整、 致密、 较厚的磨屑膜, 有利于保持配副间摩擦系数的稳定。 由图5(b)可见, 在150N时, 基体炭磨损高, 但均呈现出逐步磨损的形貌。

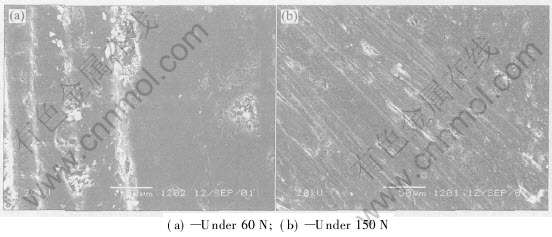

图6(a)和(b)所示分别为材料F在60和150N下摩擦5h后的表面形貌。 由图6(a)可见, 60N时, 试样摩擦表面形成较厚的磨屑膜, 但部分磨屑碾压不紧密, 呈现片状磨屑粘结形貌。 这说明磨屑的堆积、 碾压程度不一致。 由图6(b)可见, 150N时, 试样摩擦表面比较平整光滑, 但能分辨纤维形貌。 这说明, 高载荷下, 试样表面的磨损更高, 难以形成完整、 较厚的磨屑膜, 不利于隔离配副间的直接接触。

3 不同基体炭的C/C复合材料滑动摩擦磨损机理分析

通过对具有不同基体炭结构试样摩擦表面形貌的研究发现, 具有RL基体炭结构的试样磨屑延展性高, 易粘结, 摩擦表面完整、 致密, 配副间真实接触面积变化波动幅度低, 摩擦因数稳定; 但低硬度的RL炭将导致配副间真实接触面积高, 材料的摩擦因数高, 以及RL炭的高延展性将导致此类材料易被磨损, 导致材料的体积磨损较高。 同样, RL/RC试样也具有高摩擦因数和体积磨损, 不适宜用作减磨耐磨材料。 全SL结构炭的试样平均摩擦因数较低, 但磨屑延展性低, 难形成较厚的磨屑膜, 配副间真实接触面积变化波动幅度大, 瞬时摩擦因数波动大; 而且在高载荷下, 试样摩擦表面的基体炭、 纤维的磨损相当严重, 均不利于形成致密的磨屑膜, 并增加材料体积磨损, 进一步加剧材料摩擦因数的波动。 因此, SL炭试样能否作为减摩耐磨材料使用有待商榷。 全RC结构的试样摩擦表面也比较完整, 但存在磨屑膜剥落现象, 即其摩擦表面形貌稳定程度不高, 而且此类试样摩擦因数高, 体积磨损也较严重, 也不适合作为减摩耐磨材料使用[8]。

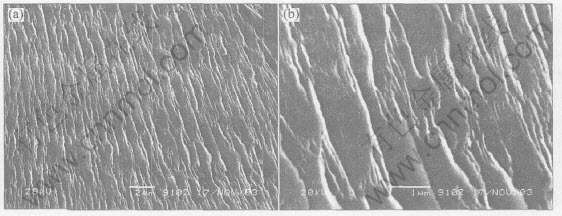

RL/SL/RC基体结构的试样具有较低的摩擦系数和体积磨损, 随时间延长均能基本保持稳定, 这说明含此类基体炭的试样在与金属材料对磨时, 具有比较优异的摩擦磨损特性。 但在高载荷时摩擦表面磨损程度相当高, 其磨损形式类似于阶梯状, 其示意图如图7所示。 这说明随载荷增加, 试样摩擦表面磨损程度加重, 但此类材料所具有的多种结构的基体炭有利于缓解高载荷对摩擦表面的破坏, 以及纤维与热解炭之间较好的结合也有利于增加材料的抗磨损能力, 故而此类基体炭材料具有较优异的减磨耐磨性能。 SL/RC基体炭试样, 同样具有高硬度的SL炭, 具有较高的抗磨损能力。 而添加了石墨化催化剂的树脂在炭化、 石墨化过程中, 受纤维或缝隙的影响, 因优先生长机制在临近的树脂炭边缘能形成层片状结构(图8), 故而摩擦后形成了条纹状磨损形貌。 由图8可见, 摩擦表面的层片状基体炭厚度极薄, 远小于1μm, 由其形成的磨屑十分细小, 有利于形成完整的磨屑膜, 使试样的摩擦因数较快稳定, 并且因较软的树脂炭填充了材料内的孔隙, 降低了材料发生应力集中的几率, 降低了材料的磨损。 因此, 在本研究中, 与表面镀Cr的40Cr钢配副时, RL/SL/RC和SL/RC基体炭结构的C/C复合材料具有较优异的减磨耐磨特性。

图6 材料F分别在60和150N下摩擦5h后的表面形貌

Fig.6 SEM morphologies of wear surface of composites F after

frictionizing for 5 h under 60 and 150N, respectively

图7 热解碳阶梯状磨损模型

Fig.7 Ladder wear model of pyrocarbon

图8 树脂炭层片状犁削磨损形貌

Fig.8 SEM wear morphologies of resin carbon

4 结论

1) 完全SL炭结构的C/C复合材料摩擦表面在任何载荷下均难以形成完整的磨屑膜; 完全RL炭结构、 RL/RC的材料摩擦表面在低载荷时能形成较厚的磨屑膜, 在高载荷时表面摩擦膜均很薄; 完全RC结构试样摩擦表面在低载荷时完整、 致密, 在高载荷时有磨屑膜剥落; RL/SL/RC、 SL/RC结构试样在低载荷时的表面摩擦膜薄, 而高载荷时, RL/SL/RC材料的基体炭磨损比SL/RC的严重。

2) RL/SL或SL热解炭在摩擦中的损伤呈现阶梯状磨损形貌, RL热解炭在摩擦后难以分辨出原始形貌, RC在部分摩擦表面则为条纹状磨损形貌。

3) RL/SL/RC、 SL/RC结构的C/C复合材料摩擦形貌的稳定性高, 材料耐磨性好, 在一定载荷范围内有利于降低材料的摩擦因数和体积磨损。

REFERENCES

[1]葛毅成, 易茂中. 基体碳结构对轴间密封环用C/C复合材料摩擦磨损特性的影响[J]. 航空学报, 2004, 21(6): 619-624.

GE Yi-cheng, YI Mao-zhong. Influence of carbon matrix on the tribology of C/C composites used as shaft sealing ring[J]. Acta Aeronautica et Astronautica Sinica, 2004, 21(6): 619-624.

[2]易茂中, 葛毅成, 冯一雷, 等. C/C复合材料及高强石墨在高温下的滑动摩擦磨损特性研究[J]. 摩擦学报, 2004, 24(3): 235-239.

YI Mao-zhong, GE Yi-cheng, FENG Yi-lei, et al. Comparative study on the friction and wear behaviors of C/C composites and high-strength graphite at elevated temperature[J]. Tribology, 2004, 24(3): 235-239.

[3]葛毅成, 易茂中, 黄伯云, 等. 润滑状态对C/C复合材料摩擦磨损特性的影响[J]. 中国有色金属学报, 2004,14(8): 1405-1409.

GE Yi-cheng, YI Mao-zhong, HUANG Bai-yun, et al. Influence of lubrication on tribology properties of C/C composites [J]. The Chinese Journal of Nonferrous Metal, 2004, 14(8): 1405-1409.

[4]Hutton T J, MeEnandy B, Crelling J C. Structure studies of wear debris from carbon-carbon composites aircraft brakes [J]. Carbon, 1999, 37(4): 907-916.

[5]Yen B K, Ishihara T. On temperature-dependent tribological regimes and oxidation of carbon-carbon composites up to 1800℃[J]. Wear, 1996(196): 254-262.

[6]Savage G. Carbon-carbon Composites[M]. London: Chapman & Hall Press, 1992. 323-357.

[7]Chen J D, Ju C P. Low energy tribological behavior of carbon-carbon composites [J]. Carbon, 1995, 33(1): 57-62.

[8]Yen B K. Influence of water vapor and oxygen on the tribology of carbon materials with sp2 valence configuration [J]. Wear, 1996(192): 208-215.

[9]Obrelin A. Pyrocarbons [J]. Carbon, 2002, 40(1): 7-24.

[10]Blanco C, Bermejo J, Marsh H, et al. Chemical and physical properties of carbon as related to brake performance[J]. Wear, 1997(213): 1-12.

[11]Murdie N, Ju C P, Don J. Microstructure of worn pitch/resin/CVI C-C composites [J]. Carbon , 1991, 29(3): 335-342.

[12]Yen B K, Ishihara T Y. Surface morphology and structure of carbon-carbon composites at high-energy sliding contact[J]. Wear, 1994(174): 111-117.

[13]Ozcan S, Filip P. Microstructure and wear mechanisms in C/C composites[J]. Wear, 2005(259): 642-650.

[14]Blanco C, Casal E, Granda M, et al. Influence of fiber-matrix on the fracture behavior of carbon-carbon composites [J]. Carbon, 2003, 23(15): 2857-2866. [15]徐惠娟, 熊翔, 张红波, 等. 不同热处理温度下炭/炭复合材料制动摩擦性能[J]. 中国有色金属学报, 2002, 12(5): 991-995.

XU Hui-juan, XIONG Xiang, ZHANG Hong-bo, et al. Braking friction properties of C/C composites at different heat treat temperatures[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(5): 991-995.

[16]熊翔, 黄伯云, 徐惠娟, 等. 不同制动速度条件下炭布叠层炭/炭复合材料的摩擦磨损行为及机理[J]. 中国有色金属学报, 2002, 12(2): 255-259.

XIONG Xiang, HUANG Bai-yun, XU Hui-juan, et al. Friction and wear behaviors of C/C composites from carbon fiber cloth at different braking speeds[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(2): 255-259.

基金项目: 国家重点基础研究发展规划资助项目(2006CB600906)

收稿日期: 2005-09-26; 修订日期: 2006-03-16

通讯作者: 易茂中, 教授, 博士; 电话: 0731-8830894; E-mail: yimaozhong@126.con

[1]葛毅成, 易茂中. 基体碳结构对轴间密封环用C/C复合材料摩擦磨损特性的影响[J]. 航空学报, 2004, 21(6): 619-624.

[2]易茂中, 葛毅成, 冯一雷, 等. C/C复合材料及高强石墨在高温下的滑动摩擦磨损特性研究[J]. 摩擦学报, 2004, 24(3): 235-239.

[3]葛毅成, 易茂中, 黄伯云, 等. 润滑状态对C/C复合材料摩擦磨损特性的影响[J]. 中国有色金属学报, 2004,14(8): 1405-1409.

[6]Savage G. Carbon-carbon Composites[M]. London: Chapman & Hall Press, 1992. 323-357.

[9]Obrelin A. Pyrocarbons [J]. Carbon, 2002, 40(1): 7-24.

[16]熊翔, 黄伯云, 徐惠娟, 等. 不同制动速度条件下炭布叠层炭/炭复合材料的摩擦磨损行为及机理[J]. 中国有色金属学报, 2002, 12(2): 255-259.