文章编号:1004-0609(2007)11-1779-06

机械合金化法制备不同Cr含量的W-Cr纳米合金粉末

肖 鹏,赵玮兵,梁淑华,范志康

(西安理工大学 陕西省电工材料及熔渗技术重点实验室,西安 710048)

摘 要:

采用机械合金化法制备Cr含量为8%、12.5%、20%(质量分数)的纳米W-Cr合金粉,对不同球磨时间粉末进行X射线衍射分析,以确定物相、晶粒尺寸及微应变,并采用扫描电子显微镜观察粉末形貌及粒度的变化。结果表明,采用机械合金化法可以制备不同Cr含量的纳米W-Cr合金粉。随着Cr含量的增加,制备纳米W-Cr合金粉所需球磨时间越长,其中W-8%Cr、W-12.5%Cr和W-20%Cr粉末的最佳球磨时间分别为72、84和96 h,晶粒尺寸小于30 nm。随着球磨时间的增加,晶粒尺寸不断减小,微应变逐渐增加,使常温下Cr在W中的固溶度增加,形成W的过饱和固溶体。Cr含量不同的W-Cr粉末完全合金化均经过4个阶段。

关键词:

中图分类号:TM 201.4 文献标识码:A

Preparation of W-Cr nano alloying powders with different Cr contents by mechanical alloying

XIAO Peng, ZHAO Wei-bing, LIANG Shu-hua, FAN Zhi-kang

(Shaanxi Key Laboratory of Electrical Materials and Infiltration Technology,

Xi’an University of Technology, Xi’an 710048, China)

Abstract: The W-Cr nano alloying powders with the composition of W-8%Cr, W-12.5%Cr and W-20%Cr (mass fraction) were prepared by mechanical alloying. The phase structure, grain size and micro-strain of the powders were determined using X-ray diffractometry. The morphology and particle size of the powders were observed and analyzed by scanning electron microscopy. The results show that the W-Cr nano alloying powders can be obtained by mechanical alloying. With the increase of Cr content, the ball milling time should be prolonged in order to get W-Cr alloying powders. The optimum time of ball milling for W-8%Cr, W-12.5%Cr and W-20%Cr powders is 72, 84 and 96 h, respectively. Grain size of the powders is less than 30 nm. With the time of ball milling increasing, the particle size becomes smaller; the extent of micro-strain and distortion of lattice are intensified; and the solution limitation of Cr in W is enlarged. The super-saturated solid solution of W is obtained finally. Although the content of Cr and the time of ball milling are different, the change of W-Cr alloying powders undergoes four stages.

Key words: W-Cr alloying powders; mechanical alloying; Cr content

机械合金化技术(MA)是由Benjamin等在20世纪70年代初为研制氧化物弥散强化镍基合金高温而发展起来的一种制备合金粉末的新技术。该技术是一种在固态下合成平衡相、非平衡相或混合相的工艺,可以达到元素间的原子级水平的合金化。采用高能球磨技术,通过磨球、粉和球罐间的强烈相互作用,外部能量被传递到元素粉末颗粒中,粉末颗粒发生变形、断裂和冷焊,并被不断细化,未反应的表面不断暴露出来,明显增加反应的接触面积,缩短原子的扩散距离,促使不同成分间发生扩散和固态反应,形成合金粉[1?2]。

CuW和CuWCr触头材料具有耐电弧侵蚀性好、抗熔焊性能高、强度高等优点,而且具有较高的耐电压能力和低的截流能力,被广泛应用在油断路器、六氟化硫断路器、真空接触器和变压器转换开关中[3?5]。目前,熔渗法是触头制造业中应用最广泛的方法[6?7];然而,采用烧结熔渗法制备的前期WCr骨架存在固溶程度不够、后期熔渗Cu相粗大且分布不太均匀、高温烧结对设备的要求很高、能耗大、工艺复杂等问 题[8?9]。研究表明,钨合金在后期液相烧结时的致密化主要靠W颗粒的重排实现,粉末粒度会强烈影响重排过程,细小颗粒的表面能较大,有利于重排的进行;同时,粉末的混合状态和成分均匀程度也必影响后期烧结密度,成分均匀的粉末更容易达到高的烧结密 度[10?11]。因此,探索制备成分均匀、固溶度高及晶粒细小的W-Cr粉末的新工艺对制备高致密度W-Cr骨架具有一定的现实意义。利用机械合金化法可以制备纳米级粉末,使粉末混合均匀,不仅可以细化晶粒,同时还可以活化烧结,降低烧结温度。由于机械合金化的工艺参数及设备的选择不同,球磨粉末的性能存在很大差别,这必然对后期的烧结过程产生重要影响。因此,作者采用机械合金化法(MA)制备W-Cr合金粉末,并分析讨论球磨时间对不同Cr含量W-Cr粉末组织、形貌以及相组成的影响。

1 实验

选择W粉(纯度大于99.8%,平均粒径6 μm,含氧量小于6×10?4)和Cr粉(纯度大于99.7%,含氧量小于2×10?3,平均粒径100 μm)作为原始粉末,将所选W粉和Cr粉以含Cr量分别为20%、12.5%和8%(质量分数)的比例配制,加入适量无水乙醇作为过程控制剂(PCA),密封装罐进行不同时间球磨,获得W-Cr合金粉末。

对不同Cr含量、不同球磨时间粉末进行X射线衍射(XRD)分析,以确定物相、晶粒尺寸及微应变等;采用扫描电子显微镜(SEM)对粉末的形貌进行观察。由Scherrer公式d=0.89λ/(mcosθ)确定粉末晶粒尺寸变化规律(式中d为晶粒尺寸,λ为射线波长,λ=0.154 2 nm, m为衍射峰的半高宽,θ为衍射角);由Bragg方程|?d/d|=1/4ncotθ分析晶粒微观应变(式中n为衍射峰的半高宽[12])。

2 结果与分析

2.1 物相分析

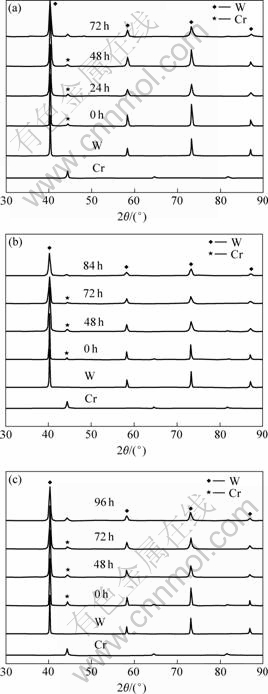

W-Cr粉末经高能球磨后,粉末的组织结构发生了明显变化。图1所示为不同Cr含量W-Cr粉末经不同时间球磨后的X射线衍射谱。在高能球磨前,纯W的(110)晶面的衍射角2θ为40.293?,半高宽m为 0.145 60?,强度I为1 543。如图1(a)所示,当球磨24 h后,W的(110)晶面衍射峰向低角度偏移且宽化,强度明显下降。球磨48 h后,W-Cr粉末的(110)晶面衍射峰比较微弱,其它晶面的衍射峰消失,而且W的(110)晶面衍射峰变宽。其中,W-8%Cr粉末W(110)晶面的2θ=40.303?,m=0.243 80?,I=985;W-12.5%Cr粉末W(110)晶面的2θ=40.304,m=0.287 6?,I=955;W-20%Cr粉末W(110)晶面的2θ=40.339?,m=0.242 3?,I=1 111。经72 h后球磨后,W-%Cr粉末Cr的衍射峰已经消失,W的衍射峰继续变宽,W(110)晶面的2θ=40.285?,m=0.299 5?,I=865。W-12.5%Cr和W-20%Cr粉末分别在84 h和96 h球磨后,Cr的衍射峰消失,W(110)晶面的m分别为0.293 9?和0.295 1?,I分别为805和860。

图1 W-Cr粉末经不同时间球磨后的XRD谱

Fig.1 XRD patterns of W-Cr powders ball milled for different times: (a)W-8%Cr; (b)W-12.5%Cr; (c) W-20%Cr

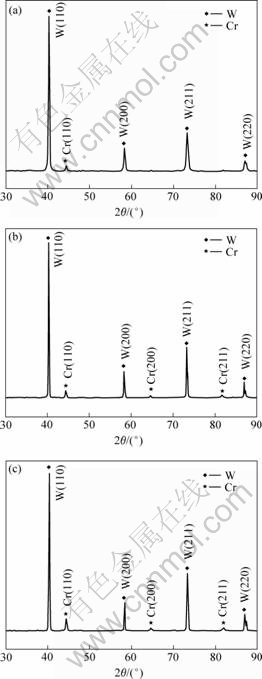

Cr衍射峰消失的原因可能有2个。一是因为Cr的晶粒已经细化至纳米级,其衍射强度下降;二是因为Cr的特征结构不存在。为确定Cr峰消失的原因,将W粉和Cr粉在同样条件下,分别球磨96 h后混合在一起进行XRD分析。图2所示为球磨96 h后不同Cr含量混合W-Cr粉末的XRD谱。由图2可见,W-8%Cr、W-12.5%Cr和W-20%Cr粉末的Cr(110)衍射峰均未消失,而是有所减弱,这说明晶粒细化至纳米级并不是Cr衍射峰完全消失的主要原因。

图2 球磨96 h后W-Cr混合粉末的XRD谱

Fig.2 XRD patterns of W-Cr mixed powders: (a) W-8%Cr; (b) W-12.5%Cr; (c) W-20%Cr

随着球磨时间的延长,晶体的完整性受到破坏,使得参与衍射的晶粒减少,从而导致衍射峰高逐渐降低。Cr衍射峰降低直至消失,说明Cr溶入W中,形成W的过饱和固溶体。

2.2 晶粒尺寸与微应变

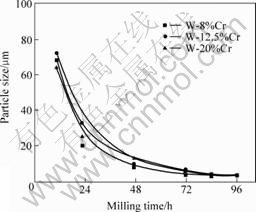

W-Cr粉末在球磨、辗压和剪切等强冷加工过程中产生剧烈的塑性变形,颗粒产生极大的应力和应变,在晶粒内形成大量的位错、畸变等微观缺陷,而微观应变的增加,位错的大量缠结,又促使胞状亚结构形成,并导致晶粒尺寸减少。图3(a)所示为晶粒尺寸与球磨时间的关系。由图3可见,球磨初期,晶粒尺寸随球磨时间的增加而迅速减小,达到纳米级,而后速度减缓,球磨48 h后达到稳定尺寸。随着球磨时间增加至72 h后,晶粒尺寸基本不变,表明过分延长球磨时间对细化晶粒无实际意义。实验结果表明,Cr含量为8%、12.5%和20%的W-Cr粉末的最佳球磨时间分别为72、84和96 h,晶粒尺寸小于30 nm。

图3(b)所示为微应变与球磨时间的关系。可见,球磨初期微应变逐渐增加,球磨中期微应变趋于稳定,球磨末期微应变略有下降。这是由于球磨初期,晶粒内部位错密度增加,引起微观应力升高,而此时晶粒尺寸较大,微观应力不能很好地释放,从而导致微观应变的增加。当球磨一段时间后,晶粒尺寸下降缓慢,说明球磨提供的能量不足以再使晶粒细化,粉末的塑性变形量趋于稳定,晶粒内部应变趋于平衡。继续延长球磨时间,即球磨末阶段,颗粒变形程度的增加导致位错密度进一步升高到一定程度时,位错将以降低应变能的组态形式排列,即离开其滑移面而形成弯曲平台,这种多边化排列导致晶粒内长程应力区消失,微观应变降低。

图3 晶粒尺寸和微应变与球磨时间的关系

Fig.3 Relations of W-Cr grain size, micro-strain and milling time: (a) Grain size; (b) Micro-strain

2.3 粉末粒度与形貌图4所示为粉末粒度随球磨时间的变化。由图4可知,不同Cr含量的W-Cr粉末粒度随时间变化均呈现出相同的变化趋势。随着球磨时间的增加,W-Cr粉末粒度呈连续下降的趋势,球磨48 h后,粉末粒度趋于稳定,球磨时间继续增加,粉末粒度变化不大,约3 μm。

图4 粒子粒度随球磨时间的变化

Fig.4 Variations of particle size with milling time

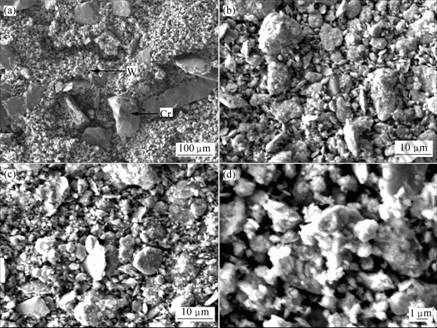

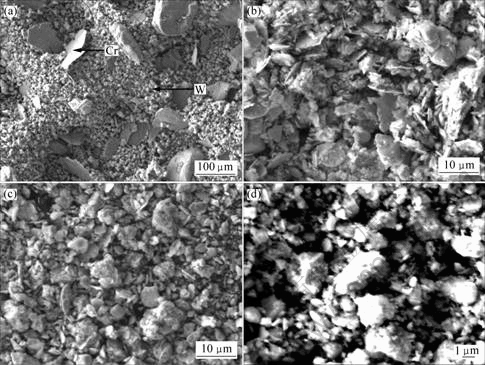

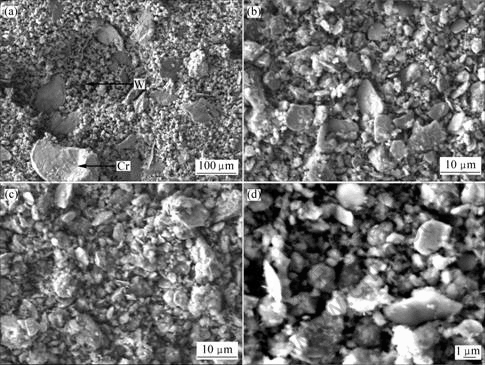

W-Cr混合粉末在球磨过程中,随着时间增加,粉末的形貌与结构发生了显著的变化。图5、图6和图7所示分别为含Cr量8%、12.5%和20%的W-Cr粉末经不同时间球磨后的SEM形貌。由图5(a)、6(a)和7(a)可见,在球磨前,W粉与Cr粉可以清楚地区分,Cr粉呈块状,尺寸较大,W粉呈离散球形颗粒。球磨48 h后,粉末呈不均匀的扁形块体,原始Cr的块状结构已经被打碎,但仍有部分Cr块存在。此时,粉末的边缘在磨球的冲击下,边角变得圆滑,表面凹凸不平,如图5(b)、6(b)和图7(b)所示。在球磨中期,粉末发生加工硬化,位错大量塞积、缠结,由于加工硬化和微观应变的增加,粉末颗粒的塑性下降,导致其断裂细化,断裂后的颗粒又不断重复冷焊和再断裂,使得颗粒的片层结构进一步均匀,层间距进一步减小,因此W-Cr粉末更加均匀,且以细层状形貌为主,如图5(c)、6(c)和7(c)所示。在球磨后期,W-Cr粉末因强烈不断的变形而硬化,并发生破裂,粉末尺寸不断细化,形成细密的片层状结构。从图5(d)、6(d)和7(d)可以看出,在粉末不断细化的同时,伴随粉末团聚现象产生,这是由于粉末尺寸达到纳米级,其表面能和吸附能增大所致[13?14]。

图5 Cr含量为8%W-Cr粉末经不同时间球磨后的SEM形貌

Fig.5 SEM images of W-8%Cr powder ball milled for different times: (a) 0 h; (b) 24 h; (c) 48 h; (d) 72 h

图6 Cr含量为12.5%的W-Cr粉末经不同时间球磨后的SEM形貌

Fig.6 SEM images of W-12.5%Cr powder ball milled for different times: (a) 0 h; (b) 48 h; (c) 72 h; (d) 84 h

图7 Cr含量为20%的W-Cr粉末经不同时间球磨后的SEM形貌

Fig.7 SEM images of W-20%Cr powder ball milled for different times: (a) 0 h; (b) 48 h; (c) 72 h; (d) 96 h

总体来讲,高能球磨不同Cr含量W-Cr粉末形态变化经历4个阶段:1) 机械混合阶段;2) 加工硬化和粉末颗粒分裂细化阶段;3) 粉末颗粒扁平化、片状化、合金化阶段;4) 断裂与冷焊的平衡阶段。这4个变化阶段无明显的分界,在机械混合阶段中同样存在粉末的破碎、断裂、压延层状化以及冷焊等作用,只是不同作用所占地位不同。

3 结论

1) 采用机械合金化法可以制备不同Cr含量的纳米W-Cr合金粉。

2) 随Cr含量的增加,制备纳米W-Cr合金粉所需球磨时间延长,Cr含量8%、12.5%和20%的W-Cr粉末的最佳球磨时间分别为72、84和96 h,晶粒尺寸小于30 nm。

3) 随球磨时间的增加,晶粒尺寸不断减小,微应变逐渐增加,同时Cr在W中的固溶度增加,形成W的过饱和固溶体。

4) Cr含量不同,球磨时间不同的W-Cr粉末机械合金化均经过4个阶段,即机械混和、加工硬化和颗粒分裂细化、合金化和断裂冷焊平衡阶段。

[1] Benjamin J S. Dispersion strengthened superalloys by mechanical alloying[J]. Metallurgical Transactions, 1970(1): 2943?2951.

[2] Maurich D R, Courtnery T H. The Physics of mechanical alloying: A first report[J]. Metallurgical Transactions A, 1990, 21(2): 289?303.

[3] 陈文革, 丁秉钧. 钨铜基复合材料的研究及进展[J]. 粉末冶金工业, 2001, 11(3): 45?50.

CHEN Wen-ge, DING Bing-jun. The progress and research of W-Cu matrix composites[J]. Powder Metallurgy Industry, 2001, 11(3): 45?50.

[4] 范景莲, 严德剑, 黄伯云. 国内外钨铜复合材料的研究现状[J]. 粉末冶金工业, 2003, 13(2): 9?13.

FAN Jing-lian, YAN De-jian, HUANG Bai-yun. Current status of R&D of W-Cu composite materials in China and abroad[J]. Powder Metallurgy Industry, 2003, 13(2): 9?13.

[5] XIAO Peng, LIANG Shu-hua, ZHAO Wei-bing, FAN Zhi-kang. Influence of Cr particle size on the microstructure and electrical properties of CuW60Cr15 composites[J]. Key Engineering Materials, 2007, 334/335: 173?176.

[6] XIAO Peng, LIANG Shu-hua, PENG Qing-yan, FAN Zhi-kang. Microstructure and properties of CuW50Cr25 composite[J]. Key Engineering Materials, 2007, 334/335: 541?544.

[7] 陶应启, 王祖平, 方宁象, 吴仲春. 钨铜复合材料的制造工艺[J]. 粉末冶金技术, 2002, 20(1): 49?51.

TAO Ying-qi, WANG Zu-ping, FANG Ning-xiang, WU Zhong-chun. Manufacture methods of tungsten-copper composites[J]. Powder Metallurgy Technology, 2002, 20(1): 49?51.

[8] CHEN Wen-ge, KANG Zhan-ying, SHEN Hong-fang, DING Bing-jun. Arc erosion behavior of a nanocomposite W-Cu electrical contact material[J]. Rare Metals, 2006, 25(1): 37?42.

[9] Raghu T, Sundaresan R, RamaMohan T R. Synthesis of nanocrystalline copper tungsten alloys by mechanical alloying[J]. Mater Sci Eng A, 2001, A304/306: 438?441.

[10] 陈文革, 丁秉钧, 张 晖. 机械合金化制备的纳米晶W-Cu电触头材料[J]. 中国有色金属学报, 2002, 12(6): 1224?1228.

CHEN Wen-ge, DING Bing-jun, ZHANG Hui. Nanocrystal W-Cu electrical contact material by mechanical alloying and hot pressed sintering[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1224?1228.

[11] Scaffer G B, Mclormick P G. Mechanical alloying[J]. Materials Science Forum, 1992(16): 91?94.

[12] Sherif EI-Eskandarany M. Structrual evolution of rod milled Cu2O and Ti powder during mechanical solid state reduction[J]. Mater Trans JIM, 1995, 36(2): 182?187.

[13] Ying D Y, Zhang D L. Processing of Cu-Al2O3 metal matrix nanocomposite materials by using high energy ball milling[J]. Mater Sci Eng A, 2000, A286: 152?156.

[14] Wu J M, Li Z Z. Nanostructured composite obtained by mechanically driven reduction reaction of CuO and Al powder mixture[J]. Journal of Alloys and Compounds, 2000, 299: 9?16.

基金项目:2006西安市科技计划资助项目(GG06068)

收稿日期:2007-03-12;修订日期:2007-08-22

通讯作者:肖 鹏,讲师,博士研究生;电话:029-82312181;传真:029-82312181;E-mail: xiaopeng01@xaut.edu.cn

(编辑 杨 兵)

摘 要:采用机械合金化法制备Cr含量为8%、12.5%、20%(质量分数)的纳米W-Cr合金粉,对不同球磨时间粉末进行X射线衍射分析,以确定物相、晶粒尺寸及微应变,并采用扫描电子显微镜观察粉末形貌及粒度的变化。结果表明,采用机械合金化法可以制备不同Cr含量的纳米W-Cr合金粉。随着Cr含量的增加,制备纳米W-Cr合金粉所需球磨时间越长,其中W-8%Cr、W-12.5%Cr和W-20%Cr粉末的最佳球磨时间分别为72、84和96 h,晶粒尺寸小于30 nm。随着球磨时间的增加,晶粒尺寸不断减小,微应变逐渐增加,使常温下Cr在W中的固溶度增加,形成W的过饱和固溶体。Cr含量不同的W-Cr粉末完全合金化均经过4个阶段。