文章编号:1004-0609(2008)07-1305-06

不同尺寸二相粒子材料晶粒长大的元胞自动机仿真

麻晓飞,关小军,刘运腾,申孝民,王丽君,宋述同,曾庆凯

(山东大学 材料科学与工程学院,济南 250061)

摘 要:

在现有晶粒长大元胞自动机器(CA)模型的基础上制定新的转变规则,使之能够模拟第二相粒子对晶粒长大过程的影响,且对含有不同尺寸第二相粒子材料的晶粒长大过程进行仿真模拟和定量分析。模拟结果表明:第二相粒子对基体组织具有钉扎作用,当粒子体积分数一定时,总体钉扎作用随着粒子尺寸的减小而增强;对于单一粒子而言,大尺寸粒子比小尺寸粒子具有更强的钉扎效果,该结果能够准确地反映第二相粒子对晶粒长大过程的影响规律,与现有的相关理论相符合。

关键词:

中图分类号:TG111;TP391 文献标识码:A

Simulation of second phase particles with different sizes on

grain growth process

MA Xiao-fei, GUAN Xiao-jun, LIU Yun-teng, SHEN Xiao-min, WANG Li-jun, SONG Shu-tong, ZENG Qing-kai

(College of Materials Science and Engineering, Shandong University, Jinan 250061, China)

Abstract: Based on the ordinary grain growth cellular automaton(CA) model, a novel transition rule was established to simulate the influence of second-phase particle size on grain growth process. The influences of second-phase particles with various sizes on grain growth process in the matrix of a two-phase material were simulated and quantitatively analyzed. The results show that the evolution of the microstructure will be pinned by the second phase particle. When the volume fraction of particle is fixed, the effect of pin of the particles increase with the decrease of the particle size. And for a single particle, the influence of large one will be bigger than that of the small one for the single particle. The quantitative relation between grain growth and the second-phase particle size obtained from the simulation is in accordance with the theoretical models.

Key words: cellular automaton; computer simulation; grain growth; second-phase particle; pinning

材料的显微组织结构与其性能有着密切联系,而晶粒尺寸作为材料显微组织结构的一个重要指标,它的变化对材料的塑性、韧性、强度、硬度和耐磨性等力学性能以及机械加工性能具有重大的影响。因此,材料组织演变的计算机模拟研究[1?4]是材料科学与工程领域日益活跃的课题,也成为今后的主要研究方向。

在金属合金中,弥散分布的第二相粒子对基体晶粒长大起到阻碍作用。因此,利用弥散分布的第二相粒子来细化晶粒组织已经成为工业上常用的强韧化手段。有关第二相粒子对晶粒长大的影响已建立了较多的理论模型,并进行了一定程度的研究[5?7],但许多理论预测与实验结果存在明显差异,这些差异一方面来自模型的不合理假设,另一方面也来自复杂的实验过程带来的误差[8],因此,发展有第二相粒子的复相材料显微组织及演变的计算机模拟对理论和实验都是一种辅助研究和比较鉴定的有效方法,对于预报一定条件下复相材料中的晶粒尺寸及其分布具有实用价值。

本文作者基于元胞自动机方法[9?15]建立了含有圆形二相粒子材料组织的晶粒长大模型,据此研究了体积分数相同时不同尺寸的圆形第二相粒子对晶粒长大过程的影响。

1 模型的构建及其模拟条件

1.1 元胞自动机模型

元胞自动机(Cellular automaton, CA)是一种随机的数学模型,由Von NEUMANN等[9]最先提出。在一个元胞自动机模型中,体系被分解为有限个元胞,同时把时间离散化为一定间隔的时间步(Cellular automaton step, CAS),每一个元胞由不同的参数来表示其状态。

本文作者将整个研究区域划分为四边形网格,按照Moore型邻居关系进行元胞自动机模型的构 造[10, 13]。在模拟开始时,每一个元胞被随机赋予一个状态值,即取向值,取向相同的相邻元胞视为处于同一晶粒;取向不同的两个相邻元胞之间的部分视为晶界。

1.2 模型的物理基础

晶粒长大的驱动力源于晶界能降低,晶界能与晶界曲率密切相关,它们的变化决定了晶界运动。本文作者假定晶界能各向同性,元胞i的晶界能Ei由哈密顿函数给出:

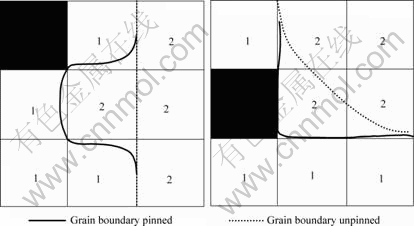

第二相粒子阻止晶粒长大的物理本质:当第二相粒子位于晶界上时,由于其占据一部分晶界面积,使得晶界能降低。如果这部分晶界要脱离第二相粒子,晶界能将增加,因此,第二相粒子对晶界产生钉扎作用,阻碍了晶界移动(见图1)。

1.3 模型的转变规则

参考以往模拟无二相粒子材料晶粒长大的元胞自动机模型[10?13],本文作者提出了针对二相粒子材料的模型转变规则,具体如下:

1) 如果中心元胞G5周围8个元胞的取向全部相同,则中心元胞的取向转变为周围元胞取向。

2) 如果最近邻G2、G4、G6和G8中的任意3个元胞取向相同,例如都为A取向,则考察晶界处是否存在第二相粒子,如果晶界周围存在第二相粒子,则中心元胞取向不发生改变,即晶界不发生移动。反之,中心元胞G5取向转变为A,晶界向其曲率中心移动。

3) 如果次近邻G1、G3、G5和G7中的任意3个元胞取向相同,例如都为A取向,则考察晶界处是否存在第二相粒子,如果晶界周围存在第二相粒子,则中心元胞取向不发生改变,即晶界不发生移动。反之,中心元胞G5取向转变为A,晶界向其曲率中心移动。

4) 如果不满足以上条件,则从8个元胞中随机选择一个元胞,按照下式进行转变概率的判断。

图1 第二相粒子钉扎晶界示意图

Fig.1 Schematic diagram of grain boundary pinned by second phase particle

1.4 模拟条件

本文作者采用1 000×1 000的四边形网格结构,每一个网格即为一个元胞,所对应的实际边长为20 nm,即模拟区域的尺寸为20 μm×20 μm。模型使用周期性边界以反映无限大的微观组织。在模拟开始前,给每个元胞随机赋于一个取向数Si(1≤Si≤S),代表该元胞所在晶粒的晶体学取向,取向数相同的元胞被认为是处于同一晶粒内部,S为最大取向数,在本研究中设定为1 000。系统组织初始化后,在基体内根据设定的体积分数和尺寸随机添加圆形的第二相粒子。在模拟运行过程中,基体内所有第二相粒子尺寸相同且稳定不变,既不会长大,也不会溶解。本研究共进行了6组模拟,其中,第一组模拟了不含有第二相粒子基体正常晶粒长大过程,以便与其它5组模拟进行比较;其余5组模拟了含有相同体积分数φ = 0.05,而不同半径第二相粒子的基体晶粒长大过程,粒子半径分别为40、80、120、160和200 nm。为便于研究比较,并考虑到模型的随机特点,取10次模拟结果的统计平均值作为每组模拟的定量结果。

2 结果及分析

2.1 模拟组织图像

图2所示为在一系列不同第二相粒子尺寸条件下所模拟的微观组织。由图2可见,在所有的各族模拟结果中,随着模拟时间的增加,晶粒形貌都保持初始基体组织的等轴特征且基体平均晶粒尺寸逐渐增大,晶粒长大规律不变;在体积分数相同的条件下,第二相粒子尺寸越小,同一模拟步时时,基体组织平均晶粒尺寸越小,其晶粒尺寸分布越均匀;反之,随着第二相粒子尺寸增大和模拟时间的延长,基体内出现异常大晶粒的几率增大(见图2(f3))。由表1的定量分析表明,基体组织平均晶粒尺寸随第二相粒子尺寸的减小而减小,这进一步证实了模拟图像分析所得到影响规律的正确性。

图2 含有不同尺寸第二相粒子的组织模拟

Fig.2 Simulation of microstructures of pinned second-phase particles with different sizes: (a1) t=0, r=0; (a2) t=4 000 CAS, r=0; (a3) t=8 000 CAS, r=0; (b1) t=0, r=40 nm; (b2) t=4 000 CAS, r=40 nm; (b3) t=8 000 CAS, r=40 nm; (c1) t=0, r=80 nm; (c2) t=4 000 CAS, r=80 nm; (c3) t=8 000 CAS, r=80 nm; (d1) t=0, r=120 nm; (d2) t=4 000 CAS, r=120 nm; (d3) t=8 000 CAS, r=120 nm; (e1) t=0, r=160 nm; (e2) t=4 000 CAS, r=160 nm; (e3) t=8 000 CAS, r=160 nm; (f1) t=0, r=200 nm; (f2) t=4 000 CAS, r=200 nm; (f3) t=8 000 CAS, r=200 nm

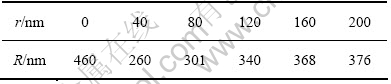

表1 不同第二相粒子尺寸条件下基体组织平均晶粒尺寸 (t=8 000 CAS)

Table 1 Average grain size with various sizes of second- phase particles (t=8 000 CAS)

显然,上述影响规律产生的原因在于:在相同体积分数的条件下,小尺寸粒子的数量越多,空间弥散程度越大,与晶界和三晶界交点的接触几率也越 大,越能频繁地对运动晶界施加阻力,使一段晶界可能受到多个粒子钉扎而运动受阻,从而减缓了晶粒长大过程[8]。

由图2中亦可看出,在局部基体内,第二相粒子尺寸较小,且分布相对稀疏的晶界处,粒子钉扎作用较弱,存在一些晶界脱离第二相粒子的现象;而当第二相粒子尺寸较大时,这种晶界脱离粒子的现象则很少发生。这与现有理论是一致的,位于晶界或者三晶界交点处的大尺寸第二相粒子占据更多的晶界表面积,降低了晶界表面能,从而降低了晶界迁移驱动力,使得晶界迁移受阻增强,表现出较小尺寸第二相粒子更强烈的钉扎作用[8]。

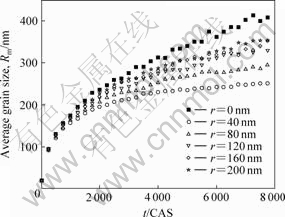

2.2晶粒长大动力学

图3所示为平均晶粒尺寸随模拟时间的变化曲线。从图3可以看出,当r = 0时,即不含有第二相粒子的情况下,Rm—t曲线近似呈S型曲线,平均晶粒尺寸随着模拟时间的增加而增大;随着第二相粒子尺寸的增大,Rm—t曲线越来越靠近单相材料晶粒长大曲线,在相同模拟时间时,晶粒尺寸随着第二相粒子尺寸的增大而增大。这表明,随着第二相粒子尺寸的增加,粒子对总体基体组织晶界的钉扎作用减弱,晶粒长大过程趋向于单相材料的晶粒长大过程。

图3 平均晶粒尺寸随模拟时间的变化

Fig.3 Changes of average grain size with time

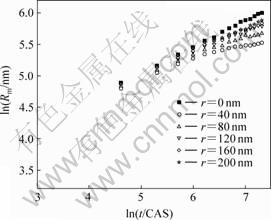

图4所示为单相材料晶粒长大过程的对数分析曲线。从图4可看出,单相材料晶粒长大过程(r=0)的 ln Rm—ln t 曲线基本呈一条直线,其线性拟合斜率即晶粒长大指数n值为0.49;当第二相粒子尺寸r从 200 nm减小到40 nm时,ln Rm—ln t曲线斜率不断减小,即随着第二相粒子尺寸的减小,晶粒长大指数n并不是一个常数,而是随着模拟时间的增加逐渐减小。

图4 单相材料晶粒长大过程的对数分析曲线

Fig.4 Logarithm analyses curves during grain growth of single phase material

2.3 与已有模型和相关研究结果的对比

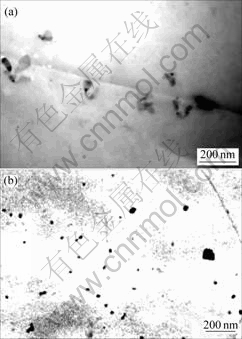

通过所建模型的模拟实验,本研究得出在体积分数相同条件下,第二相粒子尺寸越小,晶粒长大速度越慢,较大尺寸的粒子具有较强的局部钉扎作用等结果与文献[8]提出模型的模拟结果相同。同时,本研究模拟得到的微观组织图像与文献[16?17]等的研究结果基本相似(见图5)。因此,本研究提出的元胞自动机模型能够较为准确地描述含有圆形第二相粒子的基体材料组织晶粒长大演变过程。

3 结论

1) 基于单相材料正常晶粒长大的元胞自动机模型和本研究所提出的取向转变规则,创建了一个能够模拟第二相粒子对晶粒长大过程影响的新模型,该模型的模拟结果能够准确地反映第二相粒子对晶粒长大过程的影响规律,与现有的相关理论相符合。

2) 第二相粒子对基体组织的晶界具有钉扎作用,当体积分数一定时,随着粒子尺寸的减小,总体钉扎作用加强,基体组织平均晶粒尺寸减小,均匀性改善;单一的第二相粒子的晶界钉扎效果不同,大尺寸粒子比小尺寸粒子具有更强的钉扎效果,且增加了基体组织中异常大晶粒出现的几率。

`

图5 相关研究的晶粒组织

Fig.5 Microstructures of particles experiment: (a) Carbon- replica of Ti(CN) precipitations on grain boundary in IF steel[16]; (b) Ti-Nb alloy containing particles[17]

[1] 申孝民, 关小军, 张继祥, 刘运腾, 麻晓飞, 赵宪明. 有限元与Monte Carlo方法耦合的冷轧纯铝板再结晶模拟[J]. 中国有色金属学报, 2007, 17(1): 124?130.

SHEN Xiao-min, GUAN Xiao-jun, ZHANG Ji-xiang, LIU Yun-teng, MA Xian-fei, ZHAO Xian-ming. Coupling of FEM with Monte Carlo for simulating recrystallization in cold rolling pure aluminum sheet[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(1): 124?130.

[2] GEIGER J, ROOSZ A, BARKOCZY P. Simulation of grain coarsening in two dimensions by cellular-automaton[J]. Acta Mater, 2001, 49(4): 623?629.

[3] YU Qiang, ESCHE S K. A monte carlo algorithm for single phase normal grain growth with improved accuracy and efficiency[J]. Computational Materials Science, 2003, 27(3): 259?270.

[4] WANG Li-guo, CLANCY P. Kinetic monte carlo simulation of growth of polycrystalline Cu films[J]. Surface Science, 2001, 473(1): 25?38.

[5] KAD B K, HAZZLEDINE P M. Monte carlo simulations of grain growth and Zener pinning[J]. Mater Sci Eng A, 1997, 238(1): 70?77.

[6] SOUCAIL M, MESSINA R, COSNUAU A, KUBIN L P. Monte Carlo simulation of Zener pinning in two dimensions[J]. Mater Sci Eng A, 1999, 271(1): 1?7.

[7] MAAZI N, ROUAG N. Consideration of Zener drag effect by introducing a limiting radius for neighbourhood in grain growth simulation[J]. Journal of Crystal Growth, 2002, 243(2): 361?369.

[8] 宋晓艳, 刘国权, 谷南驹. 第二相粒子尺寸对基体晶粒长大影响的仿真研究[J]. 金属学报, 1999, 35(6): 565?568.

SONG Xiao-yan, LIU Guo-quan, GU Nan-ju. Computer simulation of the influence of the second-phase particle size on grain growth[J]. Acta Metallurgica Sinica, 1999, 35(6): 565?568.

[9] von NEUMANN J. Theory of self-reproducing automata[M]. Urbana: University of Illinois Press, 1966.

[10] 关小军, 焦宪友, 周家娟, 张继祥, 刘运腾, 申孝民, 麻晓飞. 单一晶粒长大过程的元胞自动机模拟[J]. 中国有色金属学报, 2007, 17(5): 699?703.

GUAN Xiao-jun, JIAO Xian-you, ZHOU Jia-juan, ZHANG Ji-xiang, LIU Yun-teng, SHEN Xiao-min, MA Xiao-fei. Cellular automata simulation of single grain growth[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(5): 699?703.

[11] YU Wan-hua, PALMIERE E J, BANKS S P, HAN Jing-tao. Cellular automata modeling of austenite grain coarsening during reheating (Ⅰ): Normal grain coarsening[J]. Journal of University of Science and Technology Beijing, 2004, 11(6): 517?523.

[12] 花福安, 杨院生, 郭大勇, 童文辉, 胡壮麒. 基于曲率驱动机制的晶粒生长元胞自动机模型[J]. 金属学报, 2004, 40(11): 1210?1214.

HUA Fu-an, YANG Yuan-sheng, GUO Da-yong, TONG Wen-hui, HU Zhuang-qi. A grain growth cellular automata model based on the curvature-driven mechanism[J]. Acta Metallurgica Sinica, 2004, 40(11): 1210?1214.

[13] 焦宪友, 关小军, 刘运腾, 关宇昕, 张继祥, 申孝民, 麻晓飞. 基于元胞自动机法的晶粒长大模拟[J]. 山东大学学报: 工学版, 2005, 35(6): 24?28.

JIAO Xian-you, GUAN Xiao-jun, LIU Yun-teng, GUAN Yu-xin, ZHANG Ji-xiang, SHEN Xiao-min, MA Xiao-fei. Simulation of grain growth based on cellular automata method[J]. Journal of Shandong University: Engineering Science, 2005, 35(6): 24?28.

[14] HE Yi-zhu, DING Han-lin, LIU Liu-fa, SHIN K. Computer simulation of 2D grain growth using a cellular automata model based on the lowest energy principle[J]. Mater Sci Eng A, 2006, 429(1/2): 236?246.

[15] DING H L, HE Y Z, LIU L F, DING W L. Cellular automata simulation of grain growth in three dimensions based on the lowest-energy principle[J]. Journal of Crystal Growth, 2006, 293(2): 489?497.

[16] RAABE D, HANTCHERLI L. 2D cellular automaton simulation of the recrystallization texture of an IF sheet steel under consideration of Zener pinning[J]. Computational Materials Science, 2005, 34(4): 299?313.

[17] 亓效刚, 陈茂爱, 陈俊华. Ti-Nb微合金钢中第二相粒子对CGHAZ组织及韧性的影响[J]. 机械工程学报, 2005, 41(6): 86?92.

QI Xiao-gang, CHEN Mao-ai, CHEN Jun-hua. Effect of second phase particles on microstructure and toughness of CGHAZ in Ti-Nb microalloyed steel[J]. Chinese Journal of Mechanical Engineering, 2005, 41(6): 86?92.

基金项目:山东省自然科学基金资助项目(Y2007F06);山东省国际合作基金资助项目(2006)

收稿日期:2007-11-21;修订日期:2008-01-24

通讯作者:关小军,教授,博士;电话:0531-88655799;E-mail: guanxj2003@126.com

摘 要:在现有晶粒长大元胞自动机器(CA)模型的基础上制定新的转变规则,使之能够模拟第二相粒子对晶粒长大过程的影响,且对含有不同尺寸第二相粒子材料的晶粒长大过程进行仿真模拟和定量分析。模拟结果表明:第二相粒子对基体组织具有钉扎作用,当粒子体积分数一定时,总体钉扎作用随着粒子尺寸的减小而增强;对于单一粒子而言,大尺寸粒子比小尺寸粒子具有更强的钉扎效果,该结果能够准确地反映第二相粒子对晶粒长大过程的影响规律,与现有的相关理论相符合。