DOI:10.19476/j.ysxb.1004.0609.2018.02.01

制备参数对HCCM水平连铸纯铜板坯组织与力学性能的影响

刘新华,金建星,谢建新

(北京科技大学 新材料技术研究院,北京 100083)

摘 要:

采用热冷组合铸型(HCCM)水平连铸制备横断面尺寸70 mm×10 mm(宽度×厚度)具有强轴向取向柱状晶组织的纯铜板坯,研究工艺参数对纯铜板坯微观组织、表面质量与力学性能的影响。结果表明:在铜液铸造温度1250 ℃,热型段温度1100~1150 ℃,冷却水流量600 L/h、连铸拉坯速度20~80 mm/min条件下可以制备出表面粗糙度低、具有沿拉坯方向强取向组织和优良力学性能的纯铜板坯,其抗拉强度为137~141 MPa,断后伸长率为45.1%~61.7%。随着拉坯速度的增加,HCCM水平连铸所制备纯铜板坯的组织均匀性增加,晶粒尺寸变小;热型段温度升高时板坯的柱状晶组织的晶界更加平直;而总体上力学性能受拉坯速度和热型段温度的影响较小。采用HCCM水平连铸,在热型温度为1150 ℃时制备的纯铜板坯的表面粗糙度小于0.3 μm,无需进行铣面可直接进行后续冷加工,可为发展铜板带短流程生产工艺奠定基础。

关键词:

文章编号:1004-0609(2018)-02-0213-10 中图分类号:TG245 文献标志码:A

高精度纯铜带材和箔材是电子、通讯、家电、汽车等领域广泛应用的关键材料[1-5],但是由于制备加工难度很大,目前仅少数发达国家能够生产[2, 6]。高精度纯铜带材和箔材的生产方法主要有两种,一种是传统的半连续铸锭-加热-热轧-高精度冷轧-退火生产方法[5, 7];另一种是水平连铸卷坯-高精度冷轧生产方 法[8-9]。传统半连铸-热轧工艺的优点是带材的组织致密;主要问题是铸锭需要进行铣面,轧制过程需要多次退火和酸洗,工艺流程长、能耗较大、成材率较低。水平连铸-冷轧工艺的优点是工艺流程显著缩短,能耗降低[10-11];主要问题是铜板坯致密度较低,容易产生缩松和夹杂,且具有发达的垂直于轧向的柱状晶组织,导致板带的加工性能较差,加工过程中需要进行中间退火和酸洗[12-13]。总体来说,水平连铸-冷轧工艺由于具有短流程高效的优势,代表着发展的方向。但如何解决目前水平连铸存在的问题,使连铸板带的组织更致密、取向更有利(沿轧制延伸方向)、流程更短是人们关注的焦点和生产高性能低成本的高精度纯铜带材和箔材的关键。最近,本文作者团队开发了一种新型的热冷组合铸型(Heating-cooling combined mold, 简称HCCM)水平连铸工艺[14],运用该技术成功制备了高表面质量、具有强轴向取向组织的铜及铜合金管坯,然后不经铣面和中间退火,直接进行冷轧和拉拔加工,实现了不同直径铜及铜合金管材的短流程高效制备[15-20]。该技术为解决高精度纯铜板带生产存在的上述问题提供了全新的思路,能否采用连铸制备高质量的板带坯料,然后经过直接冷轧大变形,高效制备高精度纯铜带材或箔材是需要进一步研究的重要问题。

本文作者采用HCCM水平连铸制备了具有强轴向取向柱状晶组织的纯铜板坯,研究了关键工艺参数对纯铜板坯的显微组织、表面质量与力学性能的影响。

1 实验

1.1 实验设备及材料

本实验中采用标准阴极铜为原料,使用自行研制的HCCM水平连铸设备制备板坯,设备与工艺原理图如图1所示。该设备由熔化和保温系统、热型加热系统、冷却系统和牵引机构组成。HCCM水平连铸的特点是用于连铸成形的铸型由热型段(Ⅰ段)和冷型段(Ⅱ段)组成,热型段对进入铸型金属液进行加热保温,使其温度高于金属熔点,而通过冷型段的强制冷却作用,液态金属凝固成形,但与传统冷型连铸不同,HCCM连铸要求液态金属的固液界面位置不应在冷型中,而必须控制在热型段和冷型段之间的区域。通过强制加热和强制冷却,使连铸过程中在凝固固液界面前沿形成高的温度梯度和平直的界面形状,获得强取向的组织。热冷组合铸型水平连铸实验过程描述如下:将标准阴极铜置于熔化坩埚中熔化,启动加热装置对保温坩埚进行加热保温,并将引锭杆装入结晶器的模具内堵住金属液的出口;待熔化坩埚中的铜熔化并达到设定温度后,将铜液放入保温坩埚,在结晶器的冷却作用下凝固并与引锭杆端部粘连在一起;开启加热装置,对铸型的热型段进行加热;当保温坩埚和热型段(Ⅰ段)温度达到实验设定温度时,启动牵引机构,将凝固的板坯连续牵引出铸型。在实验过程中,可通过调整金属铸造温度、热型加热温度和拉坯速度等,研究制备参数对板坯质量的影响。

1.2 工艺参数

通过分析,热冷组合铸型水平连铸实验过程主要存在如下制备参数:熔体铸造温度、热型段加热温度、冷型段冷却水流量、拉坯速度等。在本课题组前期良好的工作基础上,结合多次实验的结果,设计了采用HCCM 水平连铸工艺制备70 mm×10 mm板坯的制备参数,具体制备参数设置如表1所列。

图1 热冷组合铸型水平连铸制备铜板坯原理图

Fig. 1 Schematic diagram of heating-cooling combined mold horizontal continuous casting for fabricating pure copper slab

表1 HCCM水平连铸制备纯铜板坯的实验工艺参数

Table 1 Experimental processing parameters of HCCM horizontal continuous casting for fabricating pure copper slab

1.3 组织与性能分析

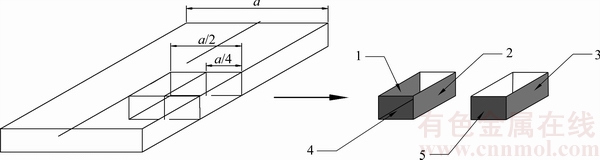

将实验所制备的横断面尺寸为70 mm×10mm(宽度×厚度)的纯铜板材分别进行金相组织观察、X射线衍射分析、力学性能测试及表面质量分析。为了表征组织是否均匀,在板坯宽度方向1/2、1/4和边部取样观察金相,如图2所示,分别观察沿拉坯方向的切面1、2和3面以及横截面4和5。侵蚀剂为三氯化铁盐酸(饱和)水溶液,配比FeCl3、HCl、H2O为5 g:10 mL: 90 mL;采用表面粗糙度来表征纯铜板材上下表面质量,采用线切割沿板坯长度方向切取30 mm×15 mm×10 mm(长×宽×厚)的试样,用Dektak150表面轮廓仪测试其上下表面粗糙度。沿板坯长度方向取样并制备拉伸试样,按GB/T228规定的方法,在万能材料试验机上进行纯铜板材的室温力学性能测试。在铜板坯心部取22 mm×20 mm×3 mm(长×宽×厚)的样品进行取向分析,长边与拉坯方向平行;试样表面用2000号砂纸抛光,然后用酒精清洗,采用布鲁克D8 DISCOVER型X射线衍射仪对连铸板材进行取向分析,织构测定时采用Cu Kα辐射,管电压为35 kV,管电流为40 mA,测量{111}、{200}和{220}极图,结果用恒φ2晶粒取向分布函数(ODF)截面图表示。

2 结果与分析

2.1 工艺参数对凝固组织的影响

2.1.1 拉坯速度对纯铜板坯凝固组织的影响

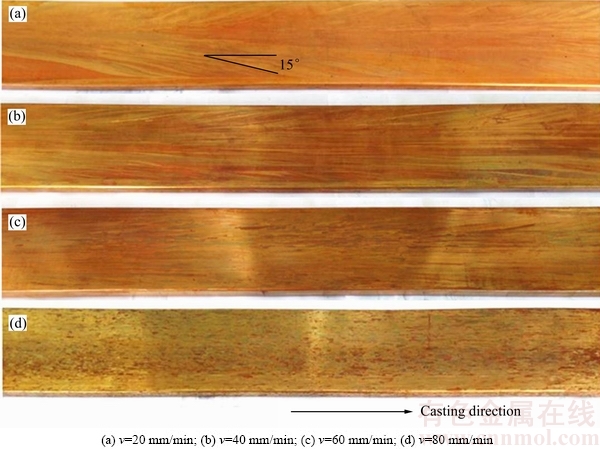

图3所示为当金属熔化及保温温度均为1250 ℃、热型段温度为1150 ℃、冷却水流量为600 L/h时,不同拉坯速度时板坯表面宏观形貌照片。

从图3可以看出,在其他工艺参数保持不变、拉坯速度为20 mm/min时,板坯表面的柱状晶组织晶粒粗大且柱状晶的宽度差异大,平均尺寸约为7.9 mm,板坯的柱状晶组织与轴向呈现一定的夹角,夹角最大值约为15°,距边部越近,夹角越大。当拉坯速度为40 mm/min时,表面柱状晶晶粒的宽度变小,平均尺寸变为2.4 mm,晶粒生长方向与轴向的夹角范围逐渐减小,除了板坯边部少部分区域的晶粒与轴向有一定夹角,其他部分几乎与轴向平行。当拉坯速度到达60 mm/min时,柱状晶晶粒的宽度进一步减小到1.2 mm左右,板坯表面柱状晶的取向几乎与轴向平行。由于沿板坯宽面法向传热对板材凝固过程的干扰,柱状晶晶界处开始出现锯齿状的起伏不平。当拉坯速度增加到80 mm/min时,板坯表面的凝固组织中开始出现占有一定比例的细小的等轴晶,部分晶粒被拉长而显示出沿轴向生长的趋势,凝固组织的平均晶粒宽度约为1.0 mm。为了研究板坯内部组织的形貌,对纯铜板坯宽度方向1/2位置、1/4位置和接近边部纵截面及横截面的组织进行了金相观察,结果如图4和图5所示。

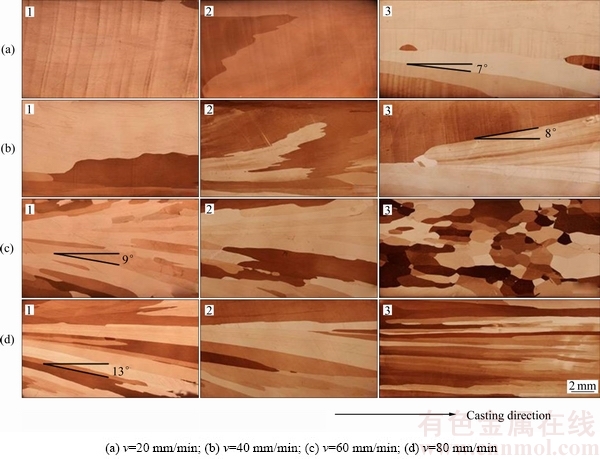

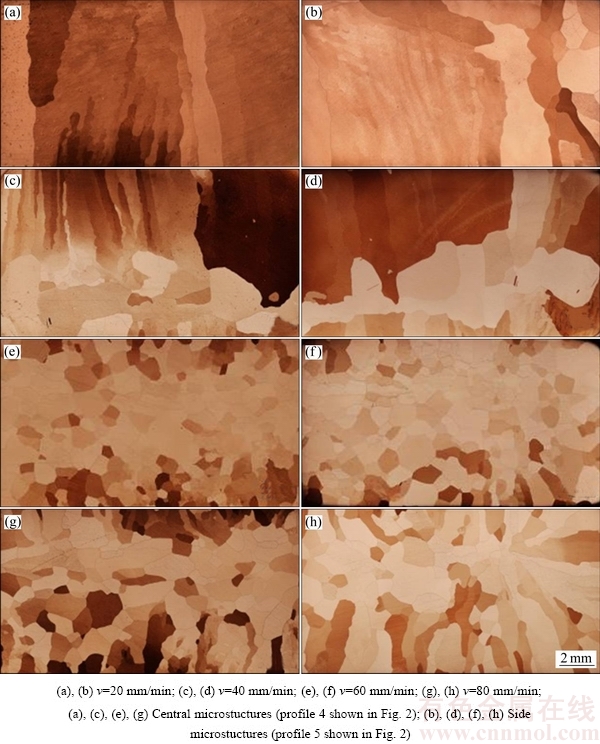

从图4可以看出,当拉坯速度为20 mm/min时,板坯内部的柱状晶晶粒很粗大,几乎整个纵截面只包含一两个晶粒;从纯铜板坯的心部到边部,柱状晶晶粒的宽度逐渐减小,晶粒宽度由中部的约10 mm减小到边部的约1.6 mm,晶粒与轴向的夹角由0°变为约7°。结合图5(a)可以看出,拉坯速度为20 mm/min时,板坯的晶粒形状主要是沿拉坯方向生长、晶粒几乎贯穿板坯上下表面的板条状,而横截面内呈圆柱形的晶粒很少,仅分布于侧边部位置。

当拉坯速度增加到40 mm/min时,柱状晶晶粒宽度变小,上部和下部的晶粒大小差异较大,板坯纵向对称面的晶粒宽度可达约5 mm,而其他纵截面的晶粒宽度约为2.5 mm,晶粒与轴向夹角大概为8°;结合图5(b)可以看出,此时板坯的晶粒形状特征为上半部为板条状的柱状晶,不过与拉坯为20 mm/min时相比,板条的宽度更小;下半部为多边形或接近圆形的柱状晶。

图2 板坯取样方法

Fig. 2 Schematic diagram of sampling location in fabricated slabs

图3 不同连铸速度时HCCM水平连铸纯铜板坯的宏观形貌(结晶器水流量为600L/h)

Fig. 3 Appearance of pure copper slabs fabricated by HCCM horizontal continuous casting at various casting speeds (Cooling water flow of crystallizer: 600 L/h)

图4 不同拉坯速度下板坯沿拉坯方向剖面金相组织

Fig. 4 Microstructures of section of pure copper slabs in casting direction at various casting speeds (1, 2, 3 are number of profiles shown in Fig. 2, respectively)

图5 不同拉坯速度下板坯横截面金相组织

Fig. 5 Microstructures of cross section of pure copper slabs at various casting speeds

当拉坯速度进一步增大至60 mm/min时,从图4和图5可以看出,晶粒形状已经完全转变为横截面形状接近规则多边形的柱状晶,大小比较均匀,约为0.5~2 mm,组织取向性依然良好,晶粒取向与轴向之间最大夹角为9°;板坯横截面上不同部位的晶粒形状差别较小。

当拉坯速度增加到80 mm/min时,在板坯的上下表面开始出现较多的晶粒形核(见图3),这些晶粒迅速发展为与拉坯方向呈一定夹角的柱状晶,最大夹角约为13°;而板坯心部柱状晶晶粒宽度尺寸减小至0.5~1 mm。从图4和图5可以看出,随拉坯速度增加,总体上板坯组织均匀性得到显著改善。

随着拉坯速度的增加,单位时间通过结晶器带走的热量增加,板坯凝固速度增大,过冷度也随之增大,从而导致凝固时的形核率增加,晶粒尺寸变小;但当速度增大到一定值时,板坯凝固的固液界面位置逐渐接近冷型,凝固界面前沿的传热已经不再严格平行拉坯方向,而是与拉坯方向有一个夹角,因此会出现板坯表面形核现象,而且这些晶粒会与轴向之间产生一定的夹角。此外,采用HCCM 水平连铸方式制备纯铜板坯时,由于水平连铸容易受到重力作用的影响,导致板坯下部与结晶器接触较为紧密,冷却强度较大,所以当拉坯速度较小时可以看到明显地晶粒从下表面形核的现象,板坯下部的晶粒尺寸较小而上部晶粒粗大。但当拉坯速度增加时,上下表面的传热不均匀性减弱,因此板坯横截面上晶粒的均匀性增加。

2.1.2 热型段加热温度对纯铜板坯凝固组织的影响

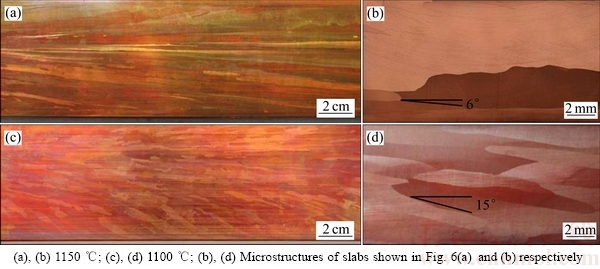

图6所示为保持其他工艺参数不变、拉坯速度为40 mm/min时,随着热型段加热温度的变化,采用HCCM水平连铸工艺制备的纯铜板材表面宏观凝固组织和宽度1/2处板坯心部显微组织。

图6(a)可以看出,当热型段加热温度为1150 ℃时,板坯表面柱状晶晶粒较细小,柱状晶平均晶粒宽度为2.4 mm,柱状晶晶粒生长方向与轴向夹角最大约为6°。当降低温度到1100 ℃时,板坯表面柱状晶的晶粒宽度显著增加,约为4 mm,柱状晶晶粒与轴向的最大夹角增加到约15°。从图6(b)和(d)中的显微组织照片可以看出,当热型段温度为1100 ℃时,板坯的纵截面组织为长度较短的柱状晶;当热型段温度升高至1150 ℃时,纯铜板坯纵截面柱状晶宽度更大,但柱状晶明显较长,表明在较高温度时的柱状晶形貌应为厚度较小的条带状组织。

采用HCCM水平连铸工艺制备纯铜板材,在其他工艺参数保持不变,仅改变热型段加热温度时,凝固组织主要与固液界面的位置、温度梯度和凝固时的形核状况有关。在HCCM水平连铸过程中,为了得到强取向的柱状晶组织,一是需控制固液界面在热型段和冷型段之间的过渡区;二是需形成较高的温度梯度;三是控制金属不在铸型表面形核。在保证凝固固液界面位置处于过渡区的条件下,当热型段加热温度较高时,更有利于抑制晶体在铸型表面形核,从而提高组织的取向性;而且凝固固液界面前沿的温度梯度增大,也有利于提高柱状晶组织的轴向取向度。

2.2 工艺参数对纯铜板材表面质量的影响

图7所示为在热型段温度分别为1150和1100 ℃时,随着拉坯速度的增加,HCCM水平连铸纯板坯上下表面粗糙度的变化情况。

2.2.1 拉坯速度对纯铜板坯表面质量的影响

由图7可知,在拉坯速度为20 mm/min时,板坯的上下表面粗糙度均小于0.28 μm;当拉坯速度进一步增大到40 mm/min时,板坯的表面粗糙度略有下降,表面粗糙度的值为0.2 μm左右;在拉坯速度为60 mm/min时上下表面粗糙度均最大值,约为0.55 μm。上述结果表明,当控制金属凝固固液界面在冷型与热型段之间,所制备板坯的组织为强轴向柱状晶时,其表面质量均较优良,受拉坯速度的影响不明显。

2.2.2 热型段温度对纯铜板坯表面质量的影响

从图7可知,在拉坯速度为20~80 mm/min的条件下,当热型段加热温度从1100 ℃提高到1150 ℃时,在不同拉坯速度下,板坯上、下表面的粗糙度总体上均有所下降,表面质量得到提高。不过,需要指出的是,在本研究的拉坯速度和热型段温度范围内,所制备的铜板坯的表面质量均较高,Ra值均不超过0.8 μm。

在传统铜板带生产工艺中,铜带在冷加工前往往需要进行双面高精铣面,铣面后的表面粗糙度为1.6~3.2 μm左右,而由上述可知,采用HCCM水平连铸,在热型温度为1150 ℃时制备的纯铜板坯的表面粗糙度值在0.3 μm以下,因此采用HCCM水平连铸制备的纯铜板坯在进行后续冷加工之前无需进行铣面。相对于普通冷型连铸所生产的纯铜板材(120 μm[21]),表面质量有很大的提高。这意味着采用HCCM水平连铸结合后续直接冷轧加工可望发展一种铜板带短流程生产工艺。

2.3 制备参数对纯铜板材力学性能的影响

2.3.1 拉坯速度对纯铜板坯力学性能的影响

图8所示为在其他制备参数不变,拉坯速度20~80 mm/min的条件下,采用HCCM水平连铸工艺制备纯铜板坯的室温抗拉强度和断后伸长率。

图6 不同热型段加热温度下HCCM水平连铸铜板表面宏观凝固组织和纵剖面显微组织

Fig. 6 Appearance and microstructure of longitudinal section of pure copper slabs fabricated by HCCM horizontal continuous casting at various heating-mold temperatures

图7 热型段温度对板坯表面粗糙度值的影响

Fig. 7 Effect of heating-mold temperature on surface roughness values (Casting speed varied from 20 mm/min to 80 mm/min)

由图8可以看出,当拉坯速度由20 mm/min提高到80 mm/min时,板坯的抗拉强度呈现上下波动趋势。拉坯速度为20 mm/min时,抗拉强度为137 MPa,断后伸长率为61.7%。当拉坯速度增加至40 mm/min时,板材抗拉强度降低至131 MPa,断后伸长率降低到48.1%,这是由于一方面在拉坯速度40 mm/min时板坯在厚度方向,晶粒大小很不均匀,靠近上表面的柱状晶晶粒粗大,靠近下表面的柱状晶晶粒细小(见图4和图5),在拉伸变形过程中各部分的变形不够均匀,从而导致抗拉强度和伸长率均较低;另一方面,当拉坯速度为20 mm/min时,组织为取向性很高的粗大的柱状晶,横向晶界少,拉伸变形过程中位错滑移受到的阻碍大大减少,因此伸长率较高,而当拉坯速度为40 mm/min时,横向晶界较多,因此伸长率下降。当拉坯速度升至60 mm/min时,组织均匀性较好,且柱状晶较平直,因此断后伸长率也较高,达到约45%;同时由于该拉坯速度下柱状晶的晶粒比较细小,板坯的强度得到一定程度提高,达到约141 MPa。当拉坯速度增加到80 mm/min,抗拉强度略有减低,约为138 MPa,而断后伸长率有所升高,达到52.8%,从图4和图5可以看出,虽然在两种拉坯速度下晶粒大小相差不大,当拉坯速度为80 mm/min时,板坯不同部位的柱状晶晶界均比较平直,取向均匀性更好,因此断后伸长率较高。从生产效率和产品性能来看,60~80 mm/min时是比较合理的拉坯速度。

图8 拉坯速度对纯铜板坯室温抗拉强度和断后伸长率的影响

Fig. 8 Effect of casting speed on tensile strength and elongation after fracture of pure copper slabs at room temperature

2.3.2 热型段加热温度对纯铜板坯力学性能的影响

图9所示为在不同热型段温度下采用HCCM水平连铸工艺所制备纯铜板坯的抗拉强度和断后伸长率。由图9可知,与热型温度为1100 ℃时相比,除了在拉坯速度为20 mm/min时,热型段温度为1150 ℃所制备的板坯抗拉强度较高,伸长率也较大之外,在其他拉坯速度下的抗拉强度和伸长率均略低。在拉坯速度为20 mm/min时的抗拉强度稍高和伸长率较大,这是因为在1150 ℃时所制备板坯的柱状晶晶粒尺寸较大,晶界更加平直。当拉坯速度分别为40、60、80 mm/min时,不同热型段温度下所制备的板坯抗拉强度的差值为15 MPa、5 MPa和2.7 MPa;而相应拉坯速度时的断后伸长率则仅分别相差0.03%、2%和1.5%。因此,从上述差值可以看出,总体上,热型段温度为1150 ℃和1100 ℃时所制备的纯铜板坯伸长率和抗拉强度趋势基本相同,柱状晶纯铜板坯的伸长率几乎相同,而热型段温度为1150 ℃所制备的纯铜板坯抗拉强度小。从有利于降低后续成形加工的变形抗力来说,热型段温度为1150 ℃时所制备的纯铜板坯力学性能较好。

图9 热型段温度对纯铜板坯力学性能的影响

Fig. 9 Effect of heating-mold temperature on tensile strength and elongation after fracture of pure copper slabs at room temperature

2.4 拉坯速度对纯铜板坯取向性的影响

图10 不同拉坯速度下对应的晶粒取向ODF恒φ2截面图

Fig. 10 Constant φ2 profile of grain orientation ODF at different casting speeds

图10所示为热型段温度1150 ℃时不同拉坯速度下所制备的纯铜板坯的晶粒取向分布函数(ODF)恒φ2 截面图。从图10可以看出,当拉坯速度为20 mm/min时,组织取向为{hkl}<001>(面心立方金属Cu,晶体快速生长方向为[001],定义轴向为[001]方向),由图10(a)可知,连铸板材具有沿轴向生长的柱状晶组织,取向密度为31.48,表明柱状晶组织具有很强的轴向取向程度。当拉坯速度分别提高至40 、60、80 mm/min 时(分别见图10(b)、10(c)和10(d)),组织取向仍接近{hkl}<001>,取向密度分别为30.58、27.24和25.52,表明连铸板坯仍具有轴向取向的组织,但组织的取向程度有所减弱。造成这一结果的原因是因为在较低拉坯速度下板坯的晶粒较少,在铸型表面形核的晶粒较少,总体上晶粒的取向度比较一致,结合图3和图4的宏观和显微组织可知,拉坯速度提高,晶粒数量大大增加,板坯表层的表面形核晶粒增多,导致晶粒的取向度有所下降。

3 结论

1) 在铜液铸造温度1250 ℃、热型段温度1100~1150 ℃、冷却水流量600 L/h、连铸拉坯速度20~80 mm/min条件下可以制备出表面粗糙度低、具有沿拉坯方向强取向组织和优良力学性能的纯铜板坯,其抗拉强度为137~141 MPa,断后伸长率为45.1%~ 61.7%。

2) 随着拉坯速度的增加,HCCM水平连铸所制备纯铜板坯的组织均匀性增加,晶粒尺寸变小;热型段温度升高时板坯的柱状晶组织的晶界更加平直;而总体上力学性能受拉坯速度和热型段温度的影响较小。

3) 采用HCCM水平连铸,在热型温度为1150 ℃时制备的纯铜板坯的表面粗糙度小于0.3 μm,无需进行铣面可直接进行后续冷加工,可为发展铜板带短流程生产工艺奠定基础。

REFERENCES

[1] MAHNOOSH S, MOHAMMAD R T. Nano-grained copper strip produced by accumulative roll bonding process[J]. Materials Science and Engineering A, 2008, 473(1/2): 28-33.

[2] 刘东辉, 廖玉敏, 张静恩. 铜箔材料的研究现状与发展[J]. 热处理, 2012, 27(6): 14.

LIU Dong-hui, LIAO Yu-min, ZHANG Jing-en. Research status and development of copper foil[J]. Heat Treatment, 2012, 27(6): 14.

[3] 兰利亚, 李耀群, 杨海云. 铜及铜合金精密带材生产技术[M]. 北京: 冶金工业出版社, 2009: 1-8.

LAN Li-ya, LI Yao-qun, YANG Hai-yun. Production technology of precision copper and copper alloy strip[M]. Beijing: Metallurgical Industry Press, 2009: 1-8.

[4] 龙 乐. IC 封装用铜合金引线框架及材料[J]. 电子与封装, 2003, 3(5): 33-37.

LONG Le. Copper alloy lead frame and its material used for packaging[J]. Electronics & Packaging, 2003, 3(5): 33-37.

[5] 刘培兴, 刘华鼐, 刘晓瑭. 铜合金板带材加工工艺[M]. 北京: 化学工业出版社, 2009: 155-158.

LIU Pei-xing, LIU Hua-ding, LIU Xiao-tang. Processing technology of copper alloy plate and strip[M]. Beijing: Chemical Industry Press, 2009: 155-158.

[6] 王彤彤, 袁孚胜. 中国铜板带加工行业市场现状分析[J]. 铝加工, 2012(6): 33-37.

WANG Tong-tong, YUAN Fu-sheng. Market analysis on copper plate and strip processing industry in China[J]. Aluminum Fabrication, 2012(6): 33-37.

[7] 赵京松. 压延铜箔的发展现状及其发展趋势[J]. 上海有色金属, 2012, 33(2): 96-99.

ZHAO Jing-song. Development status and trends of rolled copper foil[J]. Shanghai Nonferrous Metals, 2012, 33(2): 96-99.

[8] 雷鹏飞, 胡 锐, 王一川, 寇宏超, 尹云飞, 李金山, 傅恒志. Cu-1.0Cr自生复合材料的水平连铸过程及组织[J]. 特种铸造及有色合金, 2005, 25(9): 562-566.

LEI Peng-fei, HU Rui, WANG Yi-chuan, KOU Hong-chao, YIN Yun-fei, LI Jin-shan, FU Heng-zhi. Horizontal continuous casting process and structure of Cu-1.0Cr in-situ composite[J]. Special Casting & Nonferrous Alloys, 2005, 25(9): 562-566.

[9] 黄国杰, 谢水生, 程镇康, 闰晓东, 涂思京. KFC铜合金带材的生产工艺研究[J]. 稀有金属, 2005, 29(2): 228-231.

HUANG Guo-jie, XIE Shui-sheng, CHENG Zhen-kang, RUN Xiao-dong, TU Si-jing. Study on fabrication process of KFC copper alloy strip[J]. Chinese Journal of Rare Metals, 2005, 29(2): 228-231.

[10] 杨后川, 王东峰, 孔立堵, 肖启敏. 引线框架 Cu-Fe-P 合金的加工工艺研究[J]. 热加工工艺, 2005, 34(1): 23-26.

YANG Hou-chuan, WANG Dong-feng, KONG Li-du, XIAO Qi-min. Study on processing technology of Cu-Fe-P alloy used for lead frame[J]. Hot Working Technology, 2005, 34(1): 23-26.

[11] LU De-ping, WANG Jun, ZENG Wei-jun, LIU Yong, LU Lei, SUN Bao-de. Study on high-strength and high-conductivity Cu-Fe-P alloys[J]. Mater Sci Eng A, 2006, 421: 254-259.

[12] CAO H, MIN J Y, WU S D, XIAN A P, SHANG J K. Pinning of grain boundaries by second phase particles in equal-channel angularly pressed Cu-Fe-P alloy[J]. Mater Sci Eng A, 2006, 431: 86-91.

[13] 龚寿鹏. 铜系合金引线框架材料的生产、发展和国产化[J]. 上海有色金属, 1998, 19(2): 49-52.

GONG Shou-peng. Production, development and domestication of copper alloys materials used for lead frame[J]. Shanghai Nonferrous Metals, 1998, 19(2): 49-52.

[14] 谢建新, 梅俊, 刘新华, 刘雪峰. 一种白铜管材热冷组合铸型水平连铸工艺与设备: 中国, ZL201010501407[P]. 2010-4.

XIE Jian-xin, MEI Jun, LIU Xin-hua, LIU Xue-feng. A horizontal continuous casting technology and equipment for fabrication of cupronickel tube: China patent, ZL201010501407[P]. 2010-4.

[15] MEI J, LIU X H, XIE J X. Microstructure and mechanical properties of BFe10 cupronickel alloy tubes fabricated by a horizontal continuous casting with heating-cooling combined mold technology[J]. International Journal of Minerals Metallurgy and Materials, 2012, 19(4): 339-347.

[16] 梅 俊, 刘新华, 谢建新. BFe10白铜管材热冷组合铸型水平连铸凝固温度场模拟[J]. 中国有色金属学报, 2012, 22(5): 1430-1439.

MEI Jun, LIU Xin-hua, XIE Jian-xin. Solidification temperature field simulation of BFe10 cupronickel tube during heating-cooling combined mold continuous casting[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1430-1439.

[17] 梅 俊, 刘新华, 姜雁斌, 谢建新. 轴向取向组织BFe10-1-1 管材冷轧加工过程中组织、织构与性能的变化[J]. 中国有色金属学报, 2012, 22(9): 2529-2538.

MEI Jun, LIU Xin-hua, JIANG Yan-bin, XIE Jian-xin. Evolution of microstructure, texture and mechanical properties of BFe10-1-1 tube with microstructure along axial orientation during cold-rolling[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2529-2538.

[18] MEI J, JIANG Y B, LIU X H, XIE J X. Liquid-solid interface control of BFe10-1-1 cupronickel alloy tubes during HCCM horizontal continuous casting and its effect on the microstructure and properties[J]. International Journal of Minerals Metallurgy and Materials, 2012, 20(8): 748-758.

[19] MEI J, LIU X H, XIE J X. Microstructure and mechanical properties of BFe10 cupronickel alloy tubes fabricated by a horizontal continuous casting with heating-cooling combined mold technology[J]. International Journal of Minerals Metallurgy and Materials, 2012, 19(4): 339-347.

[20] XIE J X, MEI J, JIANG Y B, LIU X H. Heating-cooling combined mold horizontal continuous casting of BFe10-1-1 alloy tube and its cold formation[C]// The 12th IUMRS International Conference in Asia, Bussan, Korea, 2012.

[21] 李新涛, 李丘林, 李廷举, 宋艳琴, 张金利, 金俊泽. 电磁场对水平连铸紫铜管表面质量及组织性能的影响[J]. 中国有色金属学报[J]. 2004, 14(12): 2060-2063.

LI Xin-tao, LI Qiu-lin, LI Ting-ju, SONG Yan-qin, ZHANG Jin-li, JIN Jun-ze. Numerical simulation and experimental research of heat transfer coefficient in electromagnetic continuous casting of hollow billets[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(12): 2060-2063.

Effect of preparation parameters of HCCM horizontal continuous casting on microstructure and properties of pure copper slab

LIU Xin-hua, JIN Jian-xing, XIE Jian-xin

(Institute for Advanced Materials and Technology, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: Pure copper slabs with strongly-oriented columnar crystal and 70 mm in width and 10mm in thickness were fabricated by heating-cooling combined mold(HCCM) horizontal continuous casting, and the effects of processing parameters on the microstructure, surface roughness and properties of pure copper slabs were investigated. The results show that pure copper slabs with low surface roughness value and crystal orientation along the casting direction and excellent mechanical properties can be fabricated by HCCM horizontal continuous casting under processing parameters of copper melt temperature 1250 ℃, heating mold temperature 1100-1150 ℃, cooling water flow600 L/h, and casting speed 20-80 mm/min. The tensile strength and elongation after fracture of these copper slabs are in range of from 137 to 141 MPa and from 45.1% to 61.7%, respectively. Increasing casting speed would lead to more uniform structure and finer grain, and the grain boundary of columnar crystal would be more straighter when the temperature of heating-mold rose. However in the whole casting speed and temperature of heating-mold has little influence on the tensile strength and elongation after fracture. The surface roughness value of pure copper slab fabricated by HCCM horizontal continuous casting at the temperature of heating-mold of 1150 ℃ is less than 0.3 μm, which shows that the slab could be directly used to form by rolling without scalping process and be the basis of developing new compact process method of copper strip.

Key words: pure copper slab; heating-cooling combined mold; horizontal continuous casting; columnar crystal

Foundation item: Project(2011BAE23B03) supported by the National Support Program of the 12th Five-year Plan

Received date: 2016-10-25; Accepted date: 2017-02-20

Corresponding author: XIE Jian-xin; Tel: +86-10-62332254; E-mail: jxxie@ustb.edu.cn

(编辑 龙怀中)

基金项目:国家“十二五”科技支撑计划资助项目(2011BAE23B03)

收稿日期:2016-10-25;修订日期:2017-02-20

通信作者:谢建新,教授,博士;电话:010-62332254;E-mail: jxxie@ustb.edu.cn

摘 要:采用热冷组合铸型(HCCM)水平连铸制备横断面尺寸70 mm×10 mm(宽度×厚度)具有强轴向取向柱状晶组织的纯铜板坯,研究工艺参数对纯铜板坯微观组织、表面质量与力学性能的影响。结果表明:在铜液铸造温度1250 ℃,热型段温度1100~1150 ℃,冷却水流量600 L/h、连铸拉坯速度20~80 mm/min条件下可以制备出表面粗糙度低、具有沿拉坯方向强取向组织和优良力学性能的纯铜板坯,其抗拉强度为137~141 MPa,断后伸长率为45.1%~61.7%。随着拉坯速度的增加,HCCM水平连铸所制备纯铜板坯的组织均匀性增加,晶粒尺寸变小;热型段温度升高时板坯的柱状晶组织的晶界更加平直;而总体上力学性能受拉坯速度和热型段温度的影响较小。采用HCCM水平连铸,在热型温度为1150 ℃时制备的纯铜板坯的表面粗糙度小于0.3 μm,无需进行铣面可直接进行后续冷加工,可为发展铜板带短流程生产工艺奠定基础。

[2] 刘东辉, 廖玉敏, 张静恩. 铜箔材料的研究现状与发展[J]. 热处理, 2012, 27(6): 14.

[3] 兰利亚, 李耀群, 杨海云. 铜及铜合金精密带材生产技术[M]. 北京: 冶金工业出版社, 2009: 1-8.

[4] 龙 乐. IC 封装用铜合金引线框架及材料[J]. 电子与封装, 2003, 3(5): 33-37.

[5] 刘培兴, 刘华鼐, 刘晓瑭. 铜合金板带材加工工艺[M]. 北京: 化学工业出版社, 2009: 155-158.

[6] 王彤彤, 袁孚胜. 中国铜板带加工行业市场现状分析[J]. 铝加工, 2012(6): 33-37.

[7] 赵京松. 压延铜箔的发展现状及其发展趋势[J]. 上海有色金属, 2012, 33(2): 96-99.

[8] 雷鹏飞, 胡 锐, 王一川, 寇宏超, 尹云飞, 李金山, 傅恒志. Cu-1.0Cr自生复合材料的水平连铸过程及组织[J]. 特种铸造及有色合金, 2005, 25(9): 562-566.

[9] 黄国杰, 谢水生, 程镇康, 闰晓东, 涂思京. KFC铜合金带材的生产工艺研究[J]. 稀有金属, 2005, 29(2): 228-231.

[10] 杨后川, 王东峰, 孔立堵, 肖启敏. 引线框架 Cu-Fe-P 合金的加工工艺研究[J]. 热加工工艺, 2005, 34(1): 23-26.

[13] 龚寿鹏. 铜系合金引线框架材料的生产、发展和国产化[J]. 上海有色金属, 1998, 19(2): 49-52.

[14] 谢建新, 梅俊, 刘新华, 刘雪峰. 一种白铜管材热冷组合铸型水平连铸工艺与设备: 中国, ZL201010501407[P]. 2010-4.

[16] 梅 俊, 刘新华, 谢建新. BFe10白铜管材热冷组合铸型水平连铸凝固温度场模拟[J]. 中国有色金属学报, 2012, 22(5): 1430-1439.

[17] 梅 俊, 刘新华, 姜雁斌, 谢建新. 轴向取向组织BFe10-1-1 管材冷轧加工过程中组织、织构与性能的变化[J]. 中国有色金属学报, 2012, 22(9): 2529-2538.

[21] 李新涛, 李丘林, 李廷举, 宋艳琴, 张金利, 金俊泽. 电磁场对水平连铸紫铜管表面质量及组织性能的影响[J]. 中国有色金属学报[J]. 2004, 14(12): 2060-2063.