离心SHS陶瓷复合钢管裂纹的控制

北京有色金属研究总院,上海宝山钢铁公司,上海宝山钢铁公司,兵器工业部第五二研究所,北京科技大学 北京100088 ,上海201900 ,上海201900 ,包头014034 ,北京100083

摘 要:

总结了近年来在离心SHS陶瓷复合钢管陶瓷层上形成的裂纹类型及其形成机理、陶瓷层裂纹控制方面取得的进展。热应力和钢管的压迫力是离心SHS陶瓷复合钢管陶瓷层产生裂纹的两个主要原因 , 欲减少陶瓷层裂纹的形成 , 除了选用合适的工艺配方 , 关键要在中高温阶段从工艺上严格控制陶瓷复合钢管整体的冷却速率

关键词:

中图分类号: TB39

收稿日期:2001-10-10

Control of Ceramic Crack Formation of Ceramic-Lined Composite Pipe Made by Centrifugal-SHS Process

Abstract:

According to the cooling hologram of centrifugal SHS ceramic lined composite pipe (C SHS CLCP) put forward by the author, the crack types and their formation mechanisms of the ceramic layer of C SHS CLCP during the cooling process were schematically discussed. On the basis of the above results, effects of metallurgical and processing factors on the crack formation of C SHS CLCP were analyzed in detail, and the progress of control technologies in recent years to diminish the ceramic crack failure was summarized. It was pointed out that the thermal stress and the compression pressure of the substrate pipe are the two main causes to the formation of cracks in the ceramic layer. In order to diminish the ceramic crack damage, it is very important to control the cooling rate not only of the ceramic layer but also of the substrate pipe except appropriate compounding during the moderate and high temperature stages.

Keyword:

Centrifugal; SHS (self propagating high temperature synthesis) ; Ceramic coating; Pipe; Crack;

Received: 2001-10-10

离心SHS法, 是一种制备陶瓷涂层内衬复合钢管的高新技术, 弥补了其它表面技术不能在长管内壁涂敷陶瓷层的缺点。它将 SHS (Self-propagating High-temperature Synthesis) 反应与离心铸造相结合, 可在管件或圆筒形容器内壁涂覆较厚陶瓷层, 使之具有良好的耐蚀、耐磨、耐热等性能。目前所采用的反应主要是铝热型反应, 故也称离心铝热法。其工艺原理为:置入高速旋转管件内的反应物在离心力作用下均匀分布在工件内壁, 点燃反应物使之发生SHS放热反应, 如 Fe2O3+2Al→Al2O3+2Fe, 熔化的产物在离心力场中因密度差异而分层, 密度小的陶瓷形成涂层的最内层

离心 SHS 法制备陶瓷复合钢管具有设备和工艺简单、生产率高、成本低等优点。然而, 陶瓷层易产生裂纹, 但有关陶瓷层裂纹形成机理与控制方面的研究还非常少。本文将在此基础上, 综合其它相关研究成果, 对离心 SHS 陶瓷复合钢管陶瓷层的裂纹类型、形成机理、影响因素以及相应的控制技术做一综述。

1 陶瓷层裂纹类型及其形成机理

日本学者最先提出了离心SHS陶瓷复合钢管陶瓷层的两种裂纹类型, 即张裂纹和压裂纹, 对裂纹的成因做了一些定性的分析, 但缺乏系统的应力和裂纹成因分析

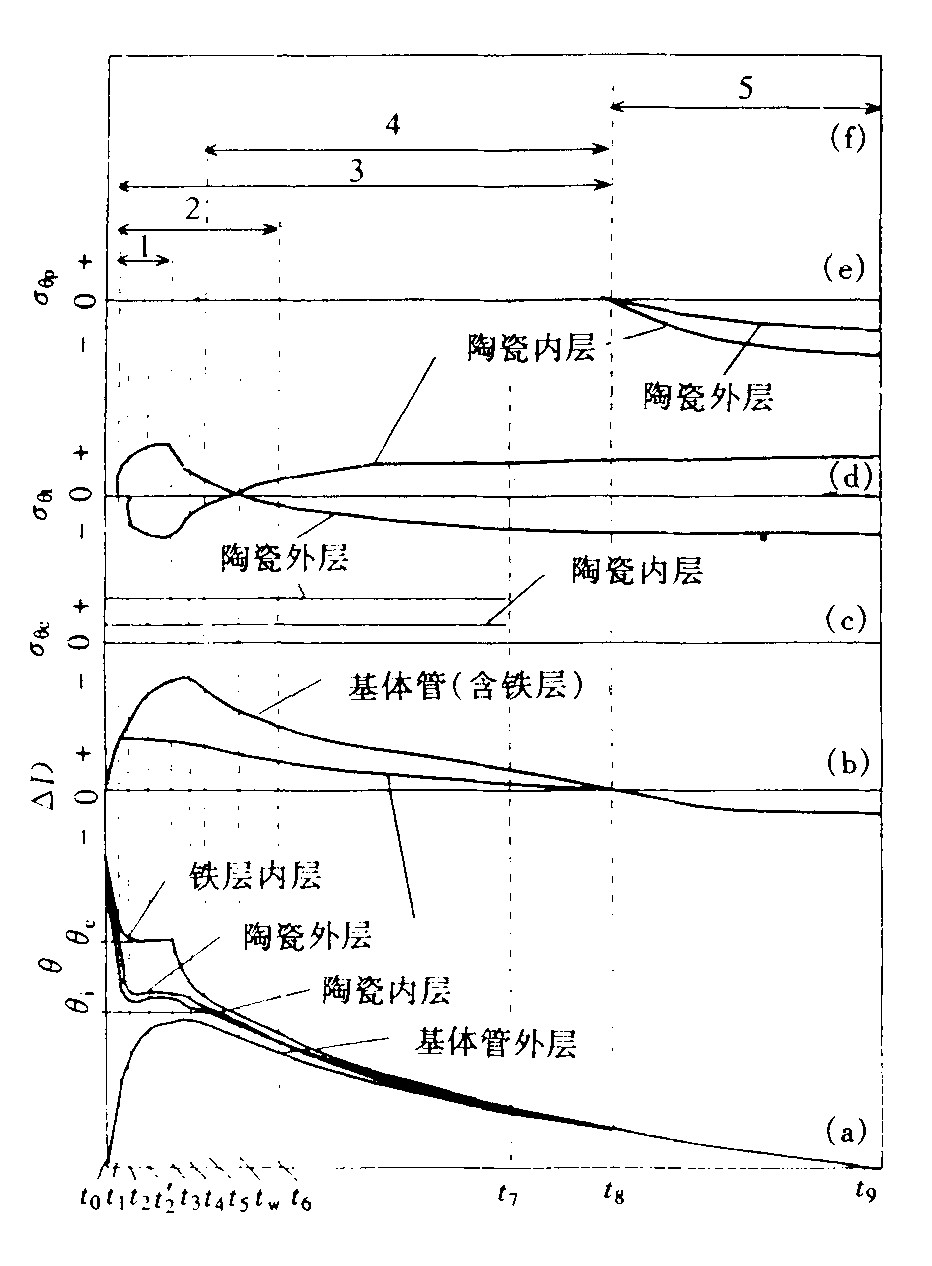

图中t0为反应完毕时刻;t1为陶瓷外层凝固时刻;t2, t3分别为陶瓷内层凝固开始和终了时刻;t2′为陶瓷外层温度回升时刻;t4为钢管达到最高温度时刻;t5为铁层凝固终了时刻; t6为陶瓷塑脆转化时刻;t7为陶瓷内外层温差消除时刻;t8为钢管 (含铁层) 开始压迫陶瓷层时刻;t9为复合管达到室温时刻;tw为陶瓷内外层应力反向时刻;θc, θi分别为陶瓷与铁的熔点;ΔD为陶瓷或钢管 (含铁层) 的径向膨胀量。陶瓷层的应力均以周向应力σθ为例示于图中, 其中σθc, σθt, σθp 分别为离心力在陶瓷层中引起的应力、热应力和陶瓷层受钢管压迫而产生的压应力。图中数字与箭头示出了陶瓷层的裂纹类型及其形成的温度区间。1, 2, 3, 4, 5分别代表凝固裂纹、高温失塑裂纹、热应力裂纹、拘束裂纹、压裂纹或准压裂纹。从图1可以看出, 陶瓷层在中高温阶段主要受离心力、热应力以及因与钢管胀缩不同步引起的拘束力作用, 在低温阶段主要受因钢管压迫而引起的剪应力及热残余应力作用。

图1 离心SHS陶瓷复合钢管冷却全息图

Fig.1 Cooling hologram for ceramic-lined composite pipe made by Centrifugal-SHS process

(a) 温度场; (b) 胀缩曲线; (c) 离心力引起的应力场; (d) 热应力引起的应力场; (e) 钢管压迫力引起的应力场; (f) 裂纹类型

陶瓷在准固相区时晶体已经交织长合成枝晶骨架, 晶体本身的变形可强烈发展, 晶体间残存的液相却不易流动, 在离心力和热应力产生的切向张应力作用下, 在凝固前沿易形成凝固裂纹。仍在准固相区, 但不是在凝固前沿, 而是在已凝固正在成长的枝晶中, 或者在固相区, 主要由于不均匀的塑性变形, 有可能形成一种与液膜无关的裂纹, 称之为高温失塑裂纹。因热应力而引起的裂纹称为热应力裂纹。铁层在凝固后, 将与钢管一同变化不能自由收缩, 其与陶瓷层间凸凹不平的界面对陶瓷层的收缩尤其是轴向收缩将形成阻碍, 这种由于陶瓷层与铁层界面存在拘束使陶瓷层不能自由收缩而引起的裂纹称为拘束裂纹。

尽管陶瓷层的裂纹种类繁多, 但依据裂纹形成的力学原因, 可以将其分为三种:张裂纹、压裂纹和准压裂纹。张裂纹是由张应力引起的, 张应力可以是热应力, 也可以是离心力和拘束力, 但热应力占主导地位。因此, 张裂纹的形态复杂, 扩展方向不定, 陶瓷有缝隙但无崩落。压裂纹是因陶瓷层受到钢管压迫过大从而在压应力引起的剪应力作用下产生的, 最大剪应力在陶瓷层内表面与径向成45°的截面上达到极值, 所以压裂纹一般呈“V”形槽的形式沿轴向连续扩展, 陶瓷严重崩落。这里提出了准压裂纹概念, 其宏观形态兼有张裂纹和压裂纹的特征, 即缝隙和崩落相间存在。作者认为, 准压裂纹是在陶瓷层冷速已经下降很多但仍然较高时产生的, 中高温阶段时陶瓷已经出现张裂纹, 低温阶段时受钢管的压迫力作用, 因尚低于产生压裂纹时的压迫力, 所以陶瓷产生部分崩落。可见, 准压裂纹是介于张裂纹和压裂纹之间的过渡形态。因此, 随着冷却速率的提高, 陶瓷层的裂纹类型将依次发生压裂纹→无裂纹→准压裂纹→张裂纹的转化。准压裂纹的提出揭示出随冷却速率变化陶瓷层裂纹类型的动态转化规律, 为工艺参数的控制指明了方向

在陶瓷层的凝固和冷却过程中, 陶瓷承受的应力可以在一个很大的范围内发生变化。陶瓷层是否产生裂纹, 取决于其应变量ε与最低塑性值δmin的对比关系。ε主要与材料的膨胀系数、陶瓷层温度场特性、离心力以及拘束度有关, 而δmin则主要取决于材质特性。总的说来, 陶瓷 (Al2O3) 材料的塑性形变量极其有限, 尤其在离心SHS工艺过程中, 虽然陶瓷材料一度处于极高的温度, 但由于冷却速率太高, 亦即应变速率很大, 所以产生的塑性形变量也就很有限。这是陶瓷层易产生裂纹的本质原因。影响离心SHS陶瓷复合钢管形成裂纹的因素很多, 主要有冶金因素和工艺因素两方面, 下面对此进行分析。

2 影响陶瓷层裂纹形成的因素

2.1 冶金因素

2.1.1 化学成分与脆性温度区间大小

缩小陶瓷的有效结晶温度区间ΔTf, 即可缩小脆性温度区间ΔTB, 故也降低了凝固裂纹的形成倾向。对于 Fe2O3+2Al反应体系, 人们常添加SiO2、长石等材料来提高陶瓷层的致密度。由于生成了低熔点液相, 延长了ΔTf, 亦即延长了液态陶瓷的排气时间, 故使陶瓷层的致密度提高, 但无疑地这将使陶瓷的热裂倾向加大。

2.1.2 化学成分与晶间层状态

晶界存在易熔第二相时, 如呈伸展的液态膜, 热裂倾向将显著上升, 若晶界偏析物质呈球状而不易伸展时, 热裂倾向将下降。由于添加SiO2等材料生成的低熔点相呈伸展的液膜, 所以增大了热裂倾向。

2.1.3 “愈合”现象

热裂倾向并不是随易熔第二相数量的增多一直增大, 而是存在极值现象, 通过生成适量的低熔点相, 可以对热裂纹起愈合弥补作用。所以SiO2添加量控制得好, 陶瓷也可不裂。

2.1.4 化学成分与组织形态

细小的等轴晶比粗大的树枝晶的抗热裂性强, 所以一方面要防止枝晶粗化, 一方面要增大等轴晶的生成倾向。组成过冷度是影响异分结晶以及结晶后组织的关键性因素之一, 决定组成过冷度大小及其分布的基本因素是结晶时相界面附近液相中溶质浓度及实际温度分布的状况。因此, 一些活性添加剂将通过影响其它元素的偏析和固、液界面溶质分配系数, 而对结晶后的晶体形貌产生影响。

2.1.5 化学成分与断裂强度和韧性

实验上发现多孔陶瓷强度随气孔率以近似于指数的规律下降。Ryskewitsh 提出一经验公式

σ=σ0exp (-np) (1)

式中n为气孔的几何因子, n的范围为5~7, p为气孔的体积分数, σ0为p=0时的强度。这就是说, 气孔率约为10%时, 强度就下降到没有孔隙材料的一半。这样大小的孔隙率是普遍的, 尤其是对于SHS陶瓷复合钢管来说, 陶瓷层孔隙率还要高, 其强度应更低。提高陶瓷层的致密度对其强度的提高有明显改善作用, 但是因致密高强陶瓷易于炸裂, 所以在使用条件允许的情况下, 应控制陶瓷层有适当的孔隙率, 而且更为重要的是应控制孔隙的尺寸分布, 尽量使之细小弥散, 起到钝化裂纹尖端的作用, 同时又减小了裂纹缺陷尺寸。

通过添加韧性相可以提高陶瓷本身的断裂韧性。例如通过添加 ZrO2, 利用其微裂纹韧化或应变诱导相变韧化等机理提高 Al2O3 陶瓷的韧性

2.1.6 化学成分与热物性参数

为防止热震裂纹核的形成, 要求材料具有较高的原始强度、热导率和热扩散系数, 以及较低的热膨胀系数和弹性模量, 因此需在这些方面加以改进。另外, 如果使陶瓷层本身成为梯度材料, 其性能渐变, 将有利于热应力的缓和, 并且由于在离心力场下, 物质因本身密度不同将易于成梯度分布, 所以这可能会成为离心SHS陶瓷复合钢管极有前途的一个发展方向。

2.2 工艺因素

工艺因素通过影响陶瓷层的冷速和母管的热膨胀状态而对陶瓷层裂纹形成产生作用。

2.2.1 料管比、涂料厚度和预热温度

这三者主要影响陶瓷层的冷却速度, 是非常关键的工艺因素。所谓料管比 (Rw) , 是指铝热剂量与母管重量之比。在一定程度上, Rw值的大小表征了陶瓷复合钢管冷却的快慢, 比单纯采用加料量这个参数要确切些。当采用模筒来生产离心SHS陶瓷复合钢管时, 涂料不仅起到支撑固定母管的作用, 而且还有将母管的热量向外传递的作用, 所以涂料厚度δ的大小也影响着陶瓷复合钢管冷速的高低, δ越大, 则陶瓷复合钢管冷却越慢。涂料厚度和预热温度同样也是很关键的工艺因素。

从陶瓷层裂纹形成机理来看, 消除张裂纹与消除压裂纹或准压裂纹在工艺控制上是矛盾的, 即陶瓷层冷却速度越低, 张裂纹形成倾向越小, 而由于母管的热膨胀量增加带来低温阶段母管对陶瓷层的压迫力增大, 所以压裂纹或准压裂纹出现的倾向就越大。因此, 料管比、涂料厚度和预热温度这三个因素要合理地匹配。

2.2.2 冷却条件

当采用上述三因素不易或不能完全控制陶瓷层裂纹时, 要辅以一定的冷却条件才可达到目的。如:冷速过高时及早停车保温处理, 或者冷速过低时对模筒进行风冷等。

2.2.3 工艺设备方面

离心机的动平衡性要好, 否则导致陶瓷层出现轴向裂纹;布料在钢管轴向上要分布均匀, 否则因为陶瓷冷却很快, 熔体对流消除温度不均尚未完全实现就已凝固, 陶瓷很容易出现螺形或斜向裂纹。此外, 母管的安装也要仔细, 避免偏心使陶瓷层开裂。

2.2.4 外力或外场作用

通过合理振动、搅拌或外场作用等方式对液态陶瓷和铁液分离与凝固过程施加影响, 使树枝晶碎化, 增大等轴晶的体积分数, 或控制晶体结晶方向, 可提高陶瓷的抗裂性能。

3 裂纹控制技术

根据上述分析, 为减少陶瓷层裂纹的形成, 应主要从成分设计和工艺控制两方面入手。下面将总结近年来人们在离心SHS陶瓷复合钢管陶瓷层裂纹控制方面取得的进展。

3.1 采取合适的工艺配方

采取合适的配方, 缩小陶瓷的凝固温度区间, 提高陶瓷基体的强韧性和改变其热物性参数等, 可提高陶瓷本身的抗裂纹形核和扩展的能力。

3.1.1 添加TiO2

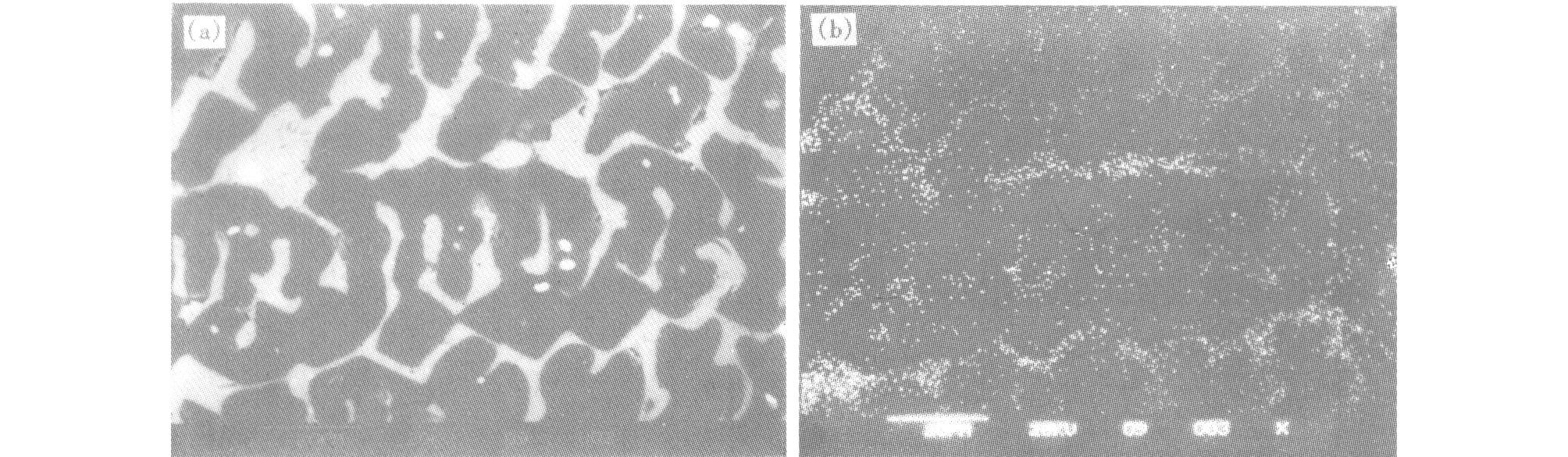

由于目前提高陶瓷层的致密度一般采用增加低熔点液相量的方法, 而这恰恰增大了陶瓷的热裂倾向, 本文作者研究了添加TiO2的情况。结果表明, 添加TiO2后, 陶瓷层主要由α-Al2O3, FeAl2O4和极少量的Fe4 (TiO4) 3等相构成, 陶瓷层的组织形貌见图2 (a) 。图2 (b) 是图2 (a) 中钛元素的面分布像。可见, 钛元素有少量固溶于Al2O3晶内, 绝大部分与FeAl2O4相一同分布于Al2O3的晶界处。由于TiO2会与Al2O3形成置换型固溶体, Ti4+的价位比Al3+的高, 所以造成了Al2O3晶格的缺位, 缺位附近的质点所受束缚力减弱而处于活化状态, 有利于质点迁移扩散;同时, Ti4+在高温下还会产生变价, 变为Ti3+, 进一步增加了晶格的缺陷而活化了晶格, 从而大大促进了烧结, 可把烧结温度降到1600℃

图2 添加TiO2的陶瓷层组织

Fig.2 Microstructure of exterior ceramic layer with addition of TiO2

(a) 外层; (b) Ti元素面分布

3.1.2 添加 ZrSiO2

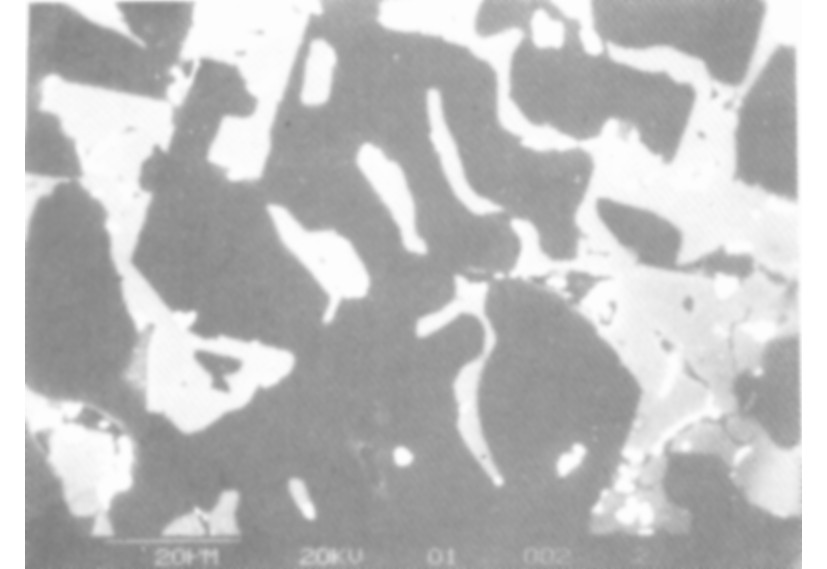

添加 ZrSiO4 时, 陶瓷层主要由α-Al2O3、FeAl2O4 和很少量的 m-ZrO2 等相构成, 能谱分析表明图3中白亮的条絮状或粒状相主要富锆, 由于该相的宽度太小, 电子探针测量的误差较大, 对基体成分有影响, 可以推知该相应是ZrO2 相。可见, ZrO2主要以条絮状或粒状断续地分布在Al2O3的晶界或者FeAl2O4的晶内。ZrO2来自于ZrSiO4高温分解。

众所周知, ZrO2在1150℃左右要发生单斜 (m) ?四方 (t) 的可逆相变, 并伴有3%~5%的体积变化。当ZrO2弥散于陶瓷基体中, 上述相变就受到抑制, 并导致相变温度向低温偏移。当ZrO2颗粒小到足以使相变温度偏移到常温以下, 即t-ZrO2一直保 持到室温, 则陶瓷基体中就储存了相变弹性压应变能, 仅当基体受到了适量的外加张应力, 其对ZrO2的束缚得以解除, 才触发t-ZrO2向m-ZrO2转化。如果ZrO2颗粒尺寸较大, 则其相变温度处于常温以上, 在陶瓷冷至室温之前, t-ZrO2已自发地转化为m-ZrO2。相变伴有的体积膨胀将在ZrO2与它相之间诱导产生微裂纹, 甚至ZrO2本身也会形成微裂纹

图3 添加ZrSiO4的陶瓷层组织

Fig.3 Microstructures of ceramic layer with addition of ZrSiO4

3.1.3 其它添加剂

人们研究的其它添加剂如 SiO2

文献

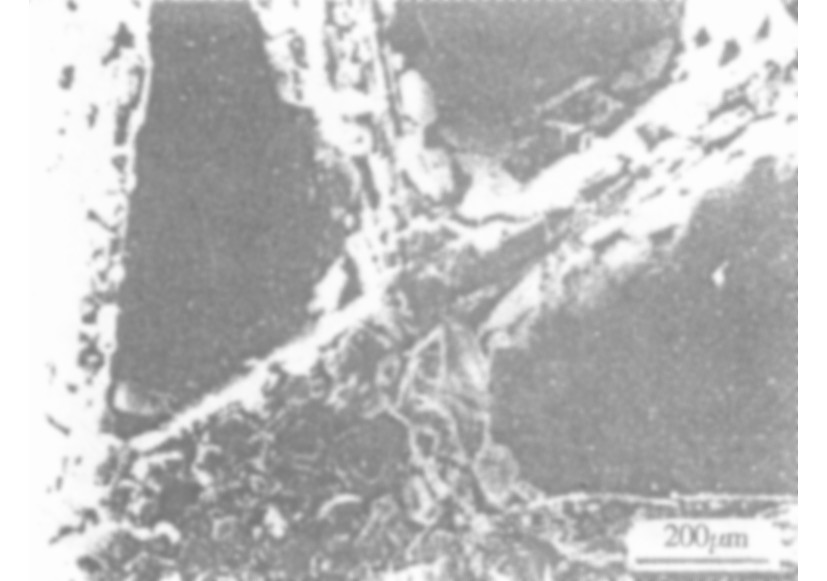

图4 陶瓷层的网状结构

Fig.4 Network of ceramic layer

3.2 选用合理的工艺控制技术

选择合理的配方对抑制裂纹产生有较强的效果, 然而从陶瓷复合钢管冷却全息图可以看出, 陶瓷层裂纹的产生与工艺条件关系密切。因此, 工艺参数的控制非常关键。实际控制中重要的工艺参数主要有料管比、涂料厚度、预热温度和离心力等。

文献

除此之外, 还应选用高动平衡性的离心机和控制好母管的安装定位。由于高温时陶瓷层与铁层存在间隙, 离心机如果动平衡性不好或母管安装偏心, 震动剧烈, 则会导致陶瓷层出现裂纹。

总之, 一方面, 通过选择合适的工艺配方控制陶瓷层的凝固温度区间、组织形态、致密度、强韧性和热物性参数等, 以提高陶瓷层的抗裂性能;另一方面, 通过制定合理的工艺制度如料管比、预热温度、离心转速等, 控制复合钢管整体的冷却速率以及离心力和热应力, 以减少陶瓷层裂纹的产生。由以上关于陶瓷层裂纹类型、形成机理、影响因素和控制技术等方面的研究可以看出, 工艺上应在中高温阶段控制陶瓷层裂纹的产生。压裂纹或准压裂纹尽管在低温阶段才出现, 但因其产生原因在于钢管对陶瓷层的压迫力过大, 而欲控制此压迫力的大小, 只有在中高温阶段控制钢管的温度 (膨胀量) 。另外, 拘束裂纹是因陶瓷层与钢管的胀缩不同步所致, 所以也需要在中高温阶段控制钢管的膨胀状态。总的说来, 热应力和钢管的压迫力是陶瓷层产生裂纹的两个主要原因, 欲减少陶瓷层的裂纹形成, 控制陶瓷复合钢管整体 (并非仅仅陶瓷层) 的冷速至为关键。

4 结语

1.离心SHS陶瓷复合钢管陶瓷层裂纹的类型有凝固裂纹、高温失塑裂纹、热应力裂纹、拘束裂纹、压裂纹或准压裂纹等多种, 但依据裂纹形成的力学原因, 可以将其分为三种:张裂纹、压裂纹和准压裂纹。准压裂纹是介于张裂纹和压裂纹之间的过渡形态, 揭示出随冷却速率变化陶瓷层裂纹类型的动态转化规律, 为工艺参数的控制指明了方向。

2.影响离心SHS陶瓷复合钢管形成裂纹的因素主要有冶金因素和工艺因素两方面。化学因素通过影响陶瓷的脆性温度区间、晶间层状态、组织形态、低熔点相含量、热物性参数、断裂强度和韧性等结构和性能参数, 对陶瓷层裂纹的形成产生决定性的影响;工艺因素则通过影响陶瓷的冷却速度和母管的热膨胀状态, 对陶瓷层裂纹有重要影响。

3.热应力和钢管的压迫力是离心SHS陶瓷复合钢管陶瓷层产生裂纹的两个主要原因, 欲减少陶瓷层裂纹的形成, 除了选用合适的工艺配方, 关键要在中高温阶段从工艺上严格控制陶瓷复合钢管整体的冷却速率。

参考文献

[1] OdawaraO .USPatent, 4363832.1982, 12, 14

[2] Odawar aO.J.Am.Ceram.Soc., 1990, 73 (3) :629

[3] 高秋凡, 王克智, 陈新力.钢铁, 1995, 30 (10) :33

[4] Od awaraO, Ikeu chiJ.J.Ipn.Inst.Met., 1985, 49 (9) :801

[5] 小田原修, 公开专利公报 (A) , 昭6286172

[6] 柳 牧, 殷 声, 林 涛等.第一届中国燃烧合成学术会议论文集武汉:武汉工业大学出版社, 1994142

[7] 殷 声, 柳 牧, 赖和怡.′1994全国粉末冶金学术会议论文集, 1994586

[8] 黄铁枢, 黄腾政, ?抻衩返?Vol.IV, 材料加工和研究新技术, ′94秋季中国材料研讨会会议论文集北京:化学工业出版社, 1995310

[9] 张曙光, 张宝平, 王克智等.兵器材料科学与工程, 1999, 22 (5) :15

[10] 张曙光, 张宝平, 王克智.硅酸盐学报, 1999, 27 (2 ) :178

[11] KingeryWD.清华大学无机非金属材料教研组译.陶瓷导论.北京:中国建筑工业出版社, 1982

[12] 张清纯.陶瓷材料的力学性能.北京:科学出版社, 1987

[1] OdawaraO .USPatent, 4363832.1982, 12, 14

[2] Odawar aO.J.Am.Ceram.Soc., 1990, 73 (3) :629

[3] 高秋凡, 王克智, 陈新力.钢铁, 1995, 30 (10) :33

[4] Od awaraO, Ikeu chiJ.J.Ipn.Inst.Met., 1985, 49 (9) :801

[5] 小田原修, 公开专利公报 (A) , 昭6286172

[6] 柳 牧, 殷 声, 林 涛等.第一届中国燃烧合成学术会议论文集武汉:武汉工业大学出版社, 1994142

[7] 殷 声, 柳 牧, 赖和怡.′1994全国粉末冶金学术会议论文集, 1994586

[8] 黄铁枢, 黄腾政, ?抻衩返?Vol.IV, 材料加工和研究新技术, ′94秋季中国材料研讨会会议论文集北京:化学工业出版社, 1995310

[9] 张曙光, 张宝平, 王克智等.兵器材料科学与工程, 1999, 22 (5) :15

[10] 张曙光, 张宝平, 王克智.硅酸盐学报, 1999, 27 (2 ) :178

[11] KingeryWD.清华大学无机非金属材料教研组译.陶瓷导论.北京:中国建筑工业出版社, 1982

[12] 张清纯.陶瓷材料的力学性能.北京:科学出版社, 1987