文章编号:1004-0609(2016)-05-0980-08

球形TC4粉末的气雾化制备、表征及间隙元素控制

赵少阳,陈 刚,谈 萍,王 建,刘晓青

(西北有色金属研究院 金属多孔材料国家重点实验室,西安 710016)

摘 要:

利用水冷铜坩埚熔炼、高纯氩气雾化技术制备出高品质球形TC4合金粉末。将石墨导流管的内壁用Y2O3与无水乙醇配比的涂料进行涂覆,分析其对雾化粉末间隙元素的影响,总结气雾化粉末的间隙元素来源及控制建议,并对不同粒度粉末的显微组织进行表征。结果表明:石墨导流管内壁在无涂层的情况下,雾化粉末的碳含量较大;而导流管内壁的Y2O3涂层能有效降低碳对钛合金污染的风险;粉末间隙元素含量随着粒径的减小而增大;粒径较大粉末的表面为胞状晶组织,而小尺寸粉末表面光滑且无明显结晶组织;由于快速凝固的原因,粒径较大粉末的内部主要由α相胞晶和针状马氏体α′相组成,小粒径粉末的内部组织明显细化,全部为蜂窝状的胞状晶 组织。

关键词:

中图分类号:TF122 文献标志码:A

球形钛及钛合金粉末因其流动性好、气孔夹杂少、杂质含量低等优点,是高性能粉末冶金钛及钛合金近净成型制造加工的重要基础原料[1-2]。近年来,航空、航天、船舶、能源、汽车及生物医用等行业对高性能粉末冶金钛及钛合金零部件的需求量成倍增长,同时,以3D打印技术为代表的新型快速成型装备及工艺技术(激光快速制造、电子束选区熔化技术)获得了飞速发展[3],粉末冶金钛及钛合金迎来了历史性的发展机遇,如航空工业的航空发动机零部件,汽车工业中高档汽车的增压TiAl涡轮等部件及钛合金医学个性化植入体等产品均为粉末冶金钛及钛合金零部件[2-6]。

目前,球形钛合金粉末的制备方法主要包括真空感应熔炼气雾化法(VIGA)、等离子旋转电极法(PREP)、等离子球化法等[7-10]。其中,采用气雾化制备的球形粉末具有纯度高、成本相对低廉、氧含量低、球形度高、细粉收得率高等优点。因此,气雾化已是目前制备球形钛合金粉末应用最广泛的技术之 一[1-2, 11]。气雾化制粉装备中通常使用导流管装置,用于引导金属熔融液流从熔炼坩埚中流下并进行气雾化操作。由于具有高导热系数、耐高温等特性,石墨已成为现有气雾化制粉装备中的导流管材质的主要选择之一。然而,石墨导流管的使用普遍存在一个问题,即在高温下钛合金液流流经导流管内部时,易与石墨发生碳化反应,最终导致成品粉末碳含量大幅增加,这将严重影响粉末的综合性能,其影响对于钛合金粉末而言尤为明显。刘娜等[2-11]、徐瑞等[12]和刘辛[13]利用气雾化法分别制备出了球形Ti3Al、TiAl3、TiAl以及Ti-6Al-4V(牌号为TC4)合金粉末,并对各粒径粉末表面及内部的显微组织进行了表征,研究不同粒径粉末的相组成、冷却速率及碳、氧等间隙元素的含量以及分析粉末内部气孔形成原因。但是,在现有关于气雾化技术的研究中,还没有一项研究能系统揭示气雾化制备钛合金粉末的间隙元素(比如碳含量)来源,也没有提出控制其含量的相关手段或措施。然而,间隙元素的来源分析及控制不仅对于钛合金粉末的性能至关重要,还为优化气雾化钛合金粉末的制备工艺提供重要研究和使用意义。

因此,本文作者从工业生产中对于球形钛合金粉末的实际需求出发,利用水冷铜坩埚熔炼、高纯氩气雾化技术制备出了高品质球形TC4钛合金粉末。本文作者不仅对各粒径气雾化TC4粉末表面及内部的显微组织、间隙元素含量进行了表征,而且将气雾化用石墨导流管内壁进行了防碳化涂覆处理,并对涂覆前后制备的粉末间隙元素含量进行对比与分析,还系统分析在制备过程中粉末间隙元素污染的来源,并提出对相关参数、工艺的控制以降低其污染风险的建议。

1 实验

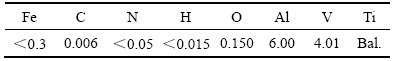

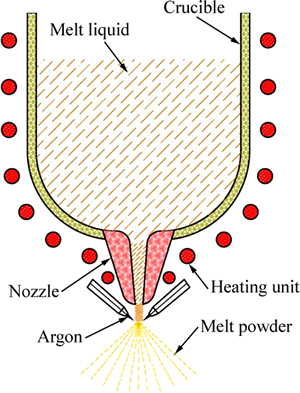

实验采用TC4合金棒材为原料,其化学成分如表1所列。气体雾化制备粉末过程如图1所示。首先,将合金棒材装入水冷铜坩埚中,熔炼前将熔炼室和雾化室分别进行抽真空(真空度约为1.0×10-2 Pa),再进行真空感应熔炼,当原料熔化后,在熔炼室中充入氩气保护。随后,将导流管加热,待坩埚底部的金属完全熔化后,由于熔炼室与雾化室之间存在正压差,熔融钛合金液流从坩埚底部流入导流管,并从导流管中流入雾化室,当液流自由落至高压氩气喷口处时,开启高纯氩气进行雾化操作。所用雾化的介质为高纯氩气(纯度为4 N),熔炼温度约为1740 ℃,雾化压力为3~7 MPa。雾化粉末经过旋风分离装置落入粉末收集罐中,待冷却后将粉末取出。

由于本次实验是在高温环境下进行,为了防止石墨导流管对钛合金产生污染,将Y2O3粉末与无水酒精以一定比例混合后,将其涂覆于石墨导流管内壁,对石墨与钛合金液流进行隔离,从而防止高温下钛合金被石墨的碳化污染,待雾化结束后,将残留于导流管内凝固后的TC4钛合金柱取出,对其横截面进行显微表征及能谱(EDX)分析,并测试所制备的不同粒径粉末的间隙元素含量,再与采用未经涂覆Y2O3涂层的石墨导流管进行雾化实验的结果进行对比。

表1 TC4原材料的化学成分

Table 1 Chemical composition of TC4 raw bar (mass fraction, %)

图1 气雾化制备粉末示意图

Fig. 1 Schematic diagram of gas atomizing

采用振动筛分法对所制备的粉末进行粒度分级,用Leco-600型氧氮联测仪测定粉末的氧含量成分,并用PC600碳硫仪测试粉末的碳含量,采用扫描电子显微镜(SEM)观察不同粒径粉末颗粒的表面和内部显微组织。

2 结果与讨论

2.1 石墨导流管对粉末的影响

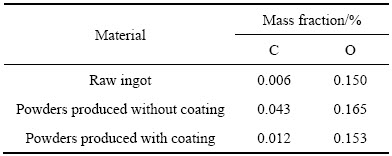

在石墨导流管内壁涂抹Y2O3涂料的目的是,为了在高温下防止熔融TC4液流与石墨发生反应从而引起碳污染。本文作者对比不同条件下所制备粉末的间隙元素含量,即导流管内壁在有无Y2O3涂层的两种情况下所制粉末间隙元素含量的对比。经过检测,TC4原材料及各组通粉的碳、氧含量如表2所列。从表2中可看出,经过雾化后得到的TC4粉末间隙元素含量均较原材料的高,说明雾化过程对粉末有一定程度的污染。另外,采用Y2O3涂层制备的TC4粉末的碳、氧含量分别为0.012%和0.153%(质量分数)。然而,在导流管内壁没有Y2O3涂层的情况下,所制备粉末的间隙元素含量均较前者高,尤其碳含量(0.043%,质量分数)比前者高出将近2.6倍。这是由于TC4熔融液流经过石墨导流管时,钛与石墨在高温下发生反应,生成TiC等产物,同时,钛合金熔液冲刷导流管内壁,将碳元素带入钛合金液流中,这两种因素均引起了雾化粉末的碳含量增加,降低球形TC4粉末的品质。然而,在导流管内壁的Y2O3涂层在高温下能有效地阻止钛合金液流与石墨发生的碳化反应,从而大幅降低最终TC4粉末的碳含量。

表2 原始材料及雾化TC4粉末的间隙元素含量

Table 2 Interstitial component of raw material and gas-atomized powders

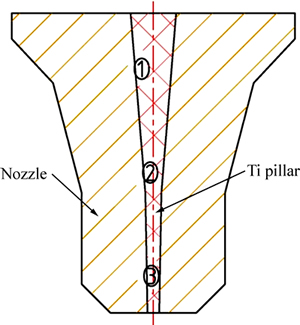

图2 导流管结构及样品取样示意图

Fig. 2 Nozzle structure and schematic diagram of TC4 samples

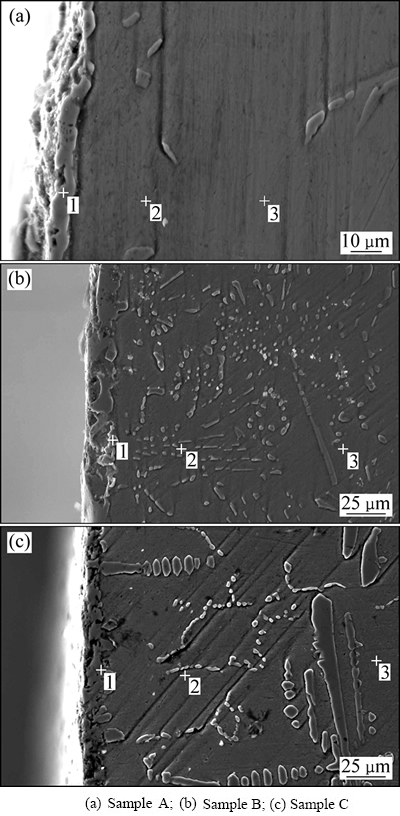

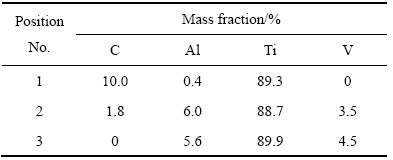

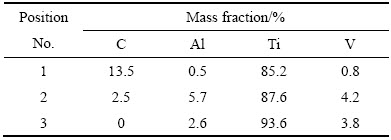

为了证实石墨导流管与TC4钛合金的碳化反应,作者将雾化结束、冷却后的导流管(没有涂覆Y2O3涂层)中残留的TC4钛合金柱取出,并对合金柱的3个位置进行取样,分别为区域1、2、3(见图2)(雾化过程中该3个区域的温度相近,雾化结束后冷却速率高且差别不大),然后对3个样品(样品A、B、C)的横截面显微组织结构用SEM及EDX进行表征(见图3)。从图3(a)~(c)及表3~5中可见,TC4钛合金柱与石墨导流管接触的表面均有渗碳层,碳含量从TC4钛合金柱的表面到中心不断减小,且沿着雾化时液流的流向,合金柱表面的碳含量逐渐递增,即从区域1到3不断增加。这揭示在雾化过程中,随着TC4钛合金液流与石墨导流管接触时间的增加,合金表面渗碳越多,并随液流流下后雾化,待冷却后雾化粉末有一定程度的碳污染。因此,对石墨导流管内壁用Y2O3与无水乙醇配比的涂料进行涂覆,以此阻隔碳与钛合金的反应,减少碳的污染,从而降低雾化粉末的碳含量,这点已被实验结果证实(见表2)。

2.2 TC4粉末间隙元素的来源及控制

对于钛合金粉末而言,间隙元素含量对其性能的影响极为重要,其中间隙元素主要包括氧、碳元素[14]。本文作者中气雾化TC4钛合金粉末的间隙元素来源可以归结于以下4个方面:原材料(见表1)、熔炼过程、雾化、冷却过程。本文作者将从熔炼、雾化、冷却过程3个角度分析考虑,提出降低粉末污染的措施和 建议。

图3 图2中雾化结束后导流管内TC4 钛合金柱截面的显微组织

Fig. 3 Cross-sectional microstructures of TiC4 pillar retained in cooled nozzle after atomizing in Fig. 2

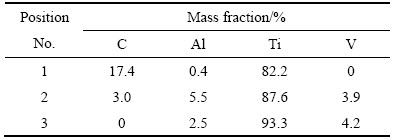

表3 图3(a)中不同位置的能谱分析

Table 3 Energy spectrum analysis of different positions in Fig. 3 (a)

表4 图3(b)中不同位置的能谱分析

Table 4 Energy spectrum analysis of different positions in Fig. 3 (b)

表5 图3(c)中不同位置的能谱分析

Table 5 Energy spectrum analysis of different positions in Fig. 3 (c)

在气雾化装备中,熔炼钛合金一般采用冷壁坩埚或无坩埚技术。其中,无坩埚技术一般通过感应线圈或等离子束对钛合金进行加热熔化,再进行雾化,可以直接避免原料与加热装置接触,从而有效降低钛合金被污染的风险。然而,本文作者采用的水冷铜坩埚技术(即冷壁坩埚技术)也可以避免坩埚壁与钛合金熔液的接触,并用感应线圈加热熔炼钛合金,同样也能减少污染。熔炼过程中,如果熔炼温度过高、真空度过低或熔炼时间过长,原料则越容易被氧化。比如,在TC4钛合金的熔炼温度一致的情况下,分别熔炼0.5 h和1 h,结果雾化所得TC4通粉的氧含量分别为0.153%和0.168%(质量分数)。这充分说明熔炼时间越长,钛合金熔液在高温下被氧化的几率越高。但是,如果熔炼温度过低,不利于合金元素的溶解及气体、夹杂物的排出,同时也会降低熔融液流的流动性;而且,如果熔炼时间过短,也会导致合金成分的不均匀。因此,选择合适的熔炼温度和熔炼时间,对于控制钛合金熔液以及粉末的性能至关重要。另外,在装料前,应清理坩埚表面的异物,避免杂质的引入。所以,在钛合金的熔炼阶段,熔炼时间、熔炼温度以及真空度等因素都对钛合金粉末的间隙元素控制起到关键 作用。

雾化前先将导流管加热,等坩埚底部的钛合金完全熔化时,由于熔炼室与雾化室之间存在正压差,熔融钛合金液流从导流管底部流出,当形成连续稳定的液柱后,开启高纯氩气,金属液流经高压氩气冲击雾化被击碎,而后由于表面张力的原因形成球形液滴。气雾化装备中导流管的材质通常有石墨、陶瓷两种。其中,石墨材质的导流管导热性好,在雾化时将其加热(见图1),能提高钛合金熔融液流流动稳定性,但会对钛合金造成碳污染。另外,陶瓷导流管的导热性较石墨差,液流流动稳定性相对较差,但是碳含量的污染会降低。本文作者选取石墨作为导流管材质,同时,在导流管内壁涂覆Y2O3涂层,从而有效降低钛合金熔液被碳化的风险,其效果见表2。另外,由于雾化气体与钛合金熔液在雾化室内直接接触并发生冲击,气雾化采用的氩气纯度以及雾化室内的真空度都对钛合金熔液杂质含量产生影响。因此,在钛合金雾化阶段,导流管材质的选取、雾化气体的纯度、雾化室真空度也都会影响到钛合金粉末的间隙元素含量。

钛合金熔融液流被雾化气体击碎后,形成液滴并快速冷却成粉末,最后落入粉末收集罐中。该过程都在氩气气氛的保护下进行,但是由于粉末落入收集罐内时,通常温度较高(>200 ℃),如果粉末在不能得到及时冷却的情况下,即使有氩气气氛保护,粉末也容易发生氧化等污染。本研究中,气雾化装备的粉末收集罐外壁装有水冷循环管道,对雾化粉末进行及时和必要的降温,从而进一步降低粉末氧化的可能性。因此,粉末的快速冷却也是控制间隙元素污染的重要因素。

2.3 不同粒径粉末的显微组织

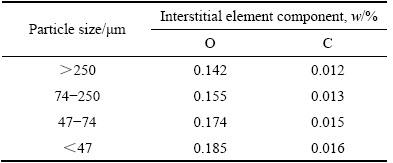

气雾化金属粉末的粒度大小主要受雾化器结构设计(雾化角)、雾化气体压力、导流管内流道直径大小、金属液粘度等综合因素的影响[15-16]。在雾化过程中,金属液流受到高速气流的冲击而解体,形成细小的熔滴。这些金属熔滴由于表面张力的作用,在下降过程中具有形成球体的趋势,因而制备的金属粉末均以球形为主[4, 10-11]。小尺寸熔滴的表面张力大,形成的金属粉末球形度越高,这也是气雾化粉末的一个共同特征[10-13, 17-19]。表6所列为气雾化制备的不同粒径TC4钛合金粉末的间隙元素含量对比。从表6中可见,粉末的氧含量与碳含量均随着粉末粒径的减小而增大。比如,当粉末粒径大于250 μm时,其氧和碳含量分别为0.142%和0.012%(质量分数),但是当粒径减小至低于47 μm时,粉末的氧、碳含量则分别升至0.185%和0.016%(质量分数)。可见,粉末粒径对于其氧含量的影响更为明显。这是由于小粒径粉末的比表面较大,因此,相对于大粒径粉末而言,其更容易吸附杂质或更易受污染,从而导致间隙元素含量也较大。

表6 不同粒径气雾化TC4粉末的间隙元素含量

Table 6 Interstitial elements components of gas-atomized powders with different particle sizes

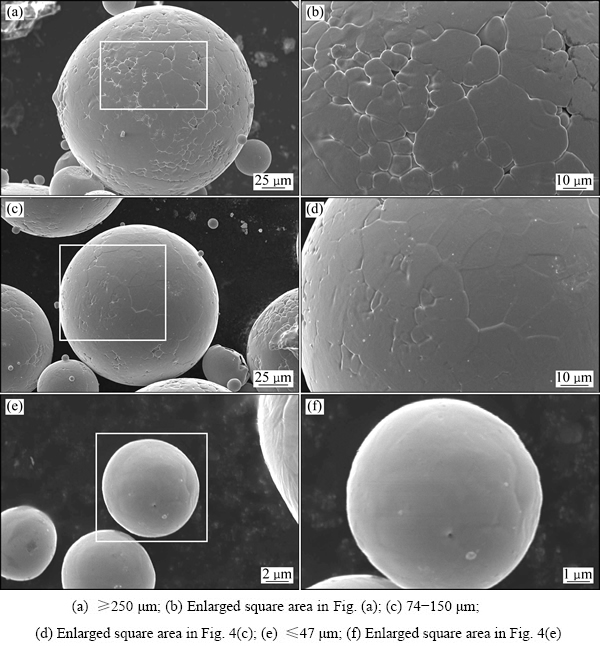

通过扫描电镜对气雾化制备的不同粒径(≥250 μm、74~150 μm、≤47 μm)TC4钛合金粉末的表面及内部进行SEM显微分析。图4所示为各粒度范围TC4钛合金粉末表面形貌的SEM像。从图4中可看出,不同粒径TC4合金粉末均以球形为主,粒径较大的部分粉末伴有“卫星”颗粒(见图4(a)),且对比图4(b)和(f)可知,粉末粒径越小,其表面越光滑。另外,从图4(b)中可看出,粒径较大粉末的表面表现为发达的呈近似等轴花瓣状的胞状枝晶组织。但是,根据图4(d)和(f),随着粉末粒径的减小,颗粒表面的组织越细化。造成不同粒径粉末表面形貌差异的原因主要是冷却速率的差异[2, 4, 10]。由于粉末粒径越小,冷却的速率越高,当冷却速率过高时,就会造成结晶过程的抑制,结果形成无结晶组织的光滑表面。然而,尺寸较大颗粒的冷却速率相对较低,因其体积较大,容易造成凝固收缩差异,从而使得大粒径粉末表面光滑度较差[11, 17-18],如图4(b)所示。同时,在气雾化过程中,大尺寸雾化熔滴因体积大,冷却速度较慢。因此,熔滴在凝固过程中,其飞行速度和轨迹受到重力和气流冲刷的双重作用,容易与已经凝固的小尺寸颗粒发生碰撞,形成粘结或焊接现象[10-13, 17-19],造成大颗粒表面黏附“卫星”颗粒的现象(见图4(a))。

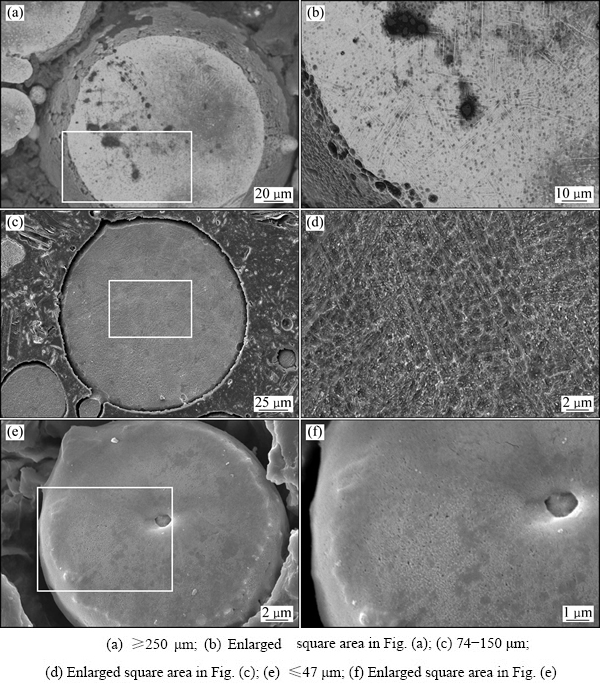

气雾化粉末颗粒的内部组织既反映合金的凝固状态,也体现凝固过程中合金的结晶和长大状况[7, 19]。图5所示为不同粒径TC4粉末横截面的SEM像,粉末内部显微组织主要表现为胞状、针状及球状3种晶面形貌特征。粒径大的颗粒内部主要由细针状马氏体α′相以及胞状α相组成(见图5(b)),这主要是由于TC4钛合金粉末快速冷却时,体心立方的β相通过无扩散相变过程转变为密排六方结构的α相,最后生成亚稳状态的针状α′相马氏体组织[2,11];而小尺寸的粉末内组织和晶粒均有细化,表现为蜂窝形状的胞状晶组织且较为密实,粉末随尺寸的减小,其冷却速度加快,组织和晶粒明显得到细化,且部分发生球化,形成细小的球化相[2](见图5(d)和(f))。

图4 不同粒径气雾化TC4钛合金粉末的表面形貌

Fig. 4 Surface morphologies of gas-atomized TC4 powders with different particle sizes

图5 不同粒径气雾化TC4合金粉末的内部组织

Fig. 5 Cross-sectional microstructures of gas-atomized TC4 powders with different particle sizes

3 结论

1) 石墨导流管内壁的Y2O3涂层在高温下能有效阻止钛合金熔融液流与石墨导流管的碳化反应,从而控制雾化粉末碳含量。

2) TC4钛合金粉末的间隙元素含量随着粒径的减小而增大。大粒径粉末的表面为胞状晶组织,表面遗留下明显的凸凹不平凝固收缩痕迹;小尺寸熔滴的结晶过程被抑制,形成无明显结晶组织的光滑表面。

3) 大粒径TC4钛合金粉末内部由α相胞晶和细针状马氏体α′相组成。但由于冷却速率过快,小尺寸粉末晶粒明显细化,并且部分发生球化。

REFERENCES

[1] 刘学晖, 徐 广. 惰性气体雾化法制取钛和钛合金粉末 [J]. 粉末冶金工业, 2000, 10(3): 18-22.

LIU Xue-hui, XU Guang. The Ti and its alloy powder made by inert gas atomization[J]. Powder Metallurgy Industry, 2000, 10(3): 18-22.

[2] 刘 娜, 李 周, 袁 华, 许文勇, 张 勇, 张国庆. 氩气雾化Ti-6Al-4V预合金粉末的制备及特性研究 [J]. 材料工程, 2010(z1): 307-311.

LIU Na, LI Zhou, YUAN Hua, XU Wen-yong, ZHANG Yong, ZHANG Guo-qing. Process and properties of argon gas atomized Ti-6Al-4V pre-alloyed powders[J]. Journal of Materials Engineering, 2010(z1): 307-311.

[3] 卢秉恒, 李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化, 2013, 42(4): 1-4.

LU Bing-heng, LI Di-chen. Development of the additive manufacturing (3D printing) technology[J]. Machine Building & Automation, 2013, 42(4): 1-4.

[4] FISCHMEISTER H F, OZERSKII A D, OLSSON L. Solidification structure of gas-atomized high-speed steel powders[J]. Powder Metallurgy, 1982, 25(1): 1-9.

[5] RABIN B H, SMOLIK G R, KORTH G E. Characterization of entrapped gases in rapidly solidified powders[J]. Materials Science and Engineering A, 1990, 124: 1-7.

[6] WEGMANN G, GERLING R, SCHIMANSKY F R. Temperature induced porosity in hot isostatically pressed gamma titanium aluminide alloy powders[J]. Acta Materialia, 2003, 51: 741 L. 752.

[7] TOURRET D, REINHART G, GANDIN C A, ILES G N, DAHLBORG U, CALVO-DAHLBORG M, BAO C M. Gas atomization of Al-Ni powders: Solidification modeling and neutron diffraction analysis[J]. Acta Materialia, 2011, 59: 6658 L. 6669.

[8] USLAN I, SARITAS S, DAVIES T J. Effects of variables on size and characteristics of gas atomised aluminium powders[J]. Powder Metallurgy, 1999, 42(2): 157-163.

[9] GERLING R, LEITGEB R, SCHIMANSKY F P. Porosity and argon concentration in gas atomized γ-TiAl powder and hot isostatically pressed compacts[J]. Materials Science and Engineering A, 1998, 252: 239-247.

[10] 高正江, 张国庆, 李 周, 袁 华, 许文勇, 张 勇, 刘 娜. 氩气雾化高温合金粉末的凝固组织特征[J]. 粉末冶金技术, 2011, 29(2): 93-97.

GAO Zhen-jiang, ZHANG Guo-qing, LI Zhou, YUAN Huan, XU Wen-yong, ZHANG Yong, LIU Na. Microstructure characteristics of superalloy powders during rapid solidification prepared by argon atomization[J]. Powder Metallurgy Technology, 2011, 29(2): 93-97.

[11] 刘 娜, 李 周, 袁 华, 许文勇, 张 勇, 张国庆. 气雾化TiAl合金粉末的制备及表征[J]. 钢铁研究学报, 2011, 23(2): 537-540.

LIU Na, LI Zhou, YUAN Hua, XU Wen-yong, ZHANG Yong, ZHANG Guo-qing. Fabrication and characterization of gas atomized TiAl alloy powders[J]. Journal of Iron and Steel Research, 2011, 23(2): 537-540.

[12] 徐 瑞, 崔玉友, 李 东, 胡壮麟, 徐达鸣, 李庆春. 气体雾化Ti3Al基合金的颗粒特征与结晶形貌[J]. 材料研究学报, 1995, 9(3): 228-232.

XU Rui, CUI Yu-you, LI Dong, HU Zhuang-lin, XU Da-ming, LI Qing-chun. Characteristics and crystallization morphology of Ti3Al powders by gas atomization[J]. Chinese Journal of Materials Research, 1995, 9(3): 228-232.

[13] 刘 辛, 骆接文, 谢焕文, 蔡一湘. 惰性气体雾化法制备TiAl3粉末的特性[J]. 中国有色金属学报, 2010, 20(S1): s253-s256.

LIU Xin, LUO Jie-wen, XIE Huan-wen, CAI Yi-xiang. Characteristics of TiAl3 powder prepared by inert gas atomization[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s253-s256.

[14] BANERJEE D, WILLIAMS J C. Perspectives on titanium science and technology[J]. Acta Materialia, 2013, 61: 844-879.

[15] 刘文胜, 彭 芬, 马运柱, 崔 鹏, 陈仕奇, 刘有长. 工艺条件对气雾化制备SnAgCu合金粉末特性的影响 [J]. 中国有色金属学报, 2009, 19(6): 1074-1079.

LIU Wen-sheng, PEN Fen, MA Yun-zhu, CUI Pen, CHEN Shi-qi, LIU You-chang. Process conditions of aerosol preparation SnAgCu alloy powder properties[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(6): 1074-1079.

[16] 陈文汨, 万新华. 喷嘴结构和工艺参数对雾化锌粉粒度的影响[J]. 中国有色金属学报, 2001, 11(5): 852-857.

CHEN Wen-mi, WAN Xin-hua. The nozzle structure and the influence of process parameters on the atomized zinc powder particle size[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(5): 852-857.

[17] 胡文波, 贾成厂, 胡本芙, 田高峰, 黄虎豹. 氩气雾化法制备FGH96高温合金粉末颗粒的凝固组织[J]. 粉末冶金材料科学与工程, 2011, 16(5): 671-677.

HU Wen-bo, JIA Chen-chang, HU Ben-fu, TIAN Gao-feng, HUANG Hu-bao. Solidification microstructure of FGH96 superalloy powder prepared by argon gas atomization[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(5): 671-677.

[18] 李 周, 张国庆, 张翼飞, 袁 华, 姚瑞平, 徐石斌, 田世藩. 氩气雾化高温合金粉末的制备及其组织与性能[J]. 中国有色金属学报, 2005, 15(2): 335-338.

LI Zhou, ZHANG Guo-qing, ZHANG Yi-fei, YUAN Hua, YAO Rui-ping, XU Shi-bin, TIAN Shi-fan. Structures and properties of argon gas atomized superalloy powders[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(2): 335-338.

[19] 孙剑飞, 曹福洋, 沈 军, 李庆春. 喷射成形过程中雾化熔滴的凝固行为[J]. 特种铸造机有色合金, 2002(3): 1-3.

SUN Jian-fei, CAO Fu-yang, SHEN Jun, LI Qing-chun. The injection forming process of atomized droplet solidification behavior[J]. Special Casting & Nonferrous Alloys, 2002(3): 1-3.

Characterization of spherical TC4 powders by gas atomization and its interstitial elemental control

ZHAO Shao-yang, CHEN Gang, TAN Pin, WANG Jian, LIU Xiao-qing

(State Key Laboratory of Porous Metal Materials,

Northwest Institute for Nonferrous Metal Research, Xi’an 710016, China)

Abstract: The spherical TC4 alloy powders were produced by gas atomization using water-cooled copper crucible and argon gas with high purity. The Y2O3 layer was coated onto the inner wall of the graphite nozzle. The interstitial level of the gas-atomized powders with various particle sizes was analyzed to investigate the effect of coating. The sources of interstitial content for gas-atomized powders were also discussed and related suggestions for its control were provided. Besides, the microstructures of gas-atomized powders with various particle sizes were also characterized in terms of surface morphology and cross-sectional structures. The results show that the Y2O3 coating can effectively prevent the gas-atomized powders from carbonization by graphite nozzle as comparing with or without coating. The interstitial component of the gas-atomized TC4 powders increases with the particle size decreasing. The surface of coarse powders exhibits the cellular structure with equiaxed grains. However, the fine powders achieve smooth surfaces and can not be observed any crystallization. Because of rapid solidification, both α cells and acicular martensite α′ phases are observed in the internal area of coarse powders, while only honeycomb cellular structure is demonstrated with refined grains in fine powders.

Key words: TC4 alloy; gas atomization; coating; spherical powder

Foundation item: Project (2014KTZB01-02-04) supported by Shaanxi Science and Technology Co-ordination and Innovation Project, China

Received date: 2015-07-08; Accepted date: 2015-12-26

Corresponding author: CHEN Gan; Tel: +86-29-86231095; E-mail: mychgcsu@163.com

(编辑 李艳红)

基金项目:陕西省科技统筹创新工程计划项目(2014KTZB01-02-04)

收稿日期:2015-07-08;修订日期:2015-12-26

通信作者:陈 刚,工程师,博士;电话:029-86231095;E-mail:mychgcsu@163.com

摘 要:利用水冷铜坩埚熔炼、高纯氩气雾化技术制备出高品质球形TC4合金粉末。将石墨导流管的内壁用Y2O3与无水乙醇配比的涂料进行涂覆,分析其对雾化粉末间隙元素的影响,总结气雾化粉末的间隙元素来源及控制建议,并对不同粒度粉末的显微组织进行表征。结果表明:石墨导流管内壁在无涂层的情况下,雾化粉末的碳含量较大;而导流管内壁的Y2O3涂层能有效降低碳对钛合金污染的风险;粉末间隙元素含量随着粒径的减小而增大;粒径较大粉末的表面为胞状晶组织,而小尺寸粉末表面光滑且无明显结晶组织;由于快速凝固的原因,粒径较大粉末的内部主要由α相胞晶和针状马氏体α′相组成,小粒径粉末的内部组织明显细化,全部为蜂窝状的胞状晶 组织。

[1] 刘学晖, 徐 广. 惰性气体雾化法制取钛和钛合金粉末 [J]. 粉末冶金工业, 2000, 10(3): 18-22.

[2] 刘 娜, 李 周, 袁 华, 许文勇, 张 勇, 张国庆. 氩气雾化Ti-6Al-4V预合金粉末的制备及特性研究 [J]. 材料工程, 2010(z1): 307-311.

[3] 卢秉恒, 李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化, 2013, 42(4): 1-4.

[10] 高正江, 张国庆, 李 周, 袁 华, 许文勇, 张 勇, 刘 娜. 氩气雾化高温合金粉末的凝固组织特征[J]. 粉末冶金技术, 2011, 29(2): 93-97.

[11] 刘 娜, 李 周, 袁 华, 许文勇, 张 勇, 张国庆. 气雾化TiAl合金粉末的制备及表征[J]. 钢铁研究学报, 2011, 23(2): 537-540.

[12] 徐 瑞, 崔玉友, 李 东, 胡壮麟, 徐达鸣, 李庆春. 气体雾化Ti3Al基合金的颗粒特征与结晶形貌[J]. 材料研究学报, 1995, 9(3): 228-232.

[13] 刘 辛, 骆接文, 谢焕文, 蔡一湘. 惰性气体雾化法制备TiAl3粉末的特性[J]. 中国有色金属学报, 2010, 20(S1): s253-s256.

[15] 刘文胜, 彭 芬, 马运柱, 崔 鹏, 陈仕奇, 刘有长. 工艺条件对气雾化制备SnAgCu合金粉末特性的影响 [J]. 中国有色金属学报, 2009, 19(6): 1074-1079.

[16] 陈文汨, 万新华. 喷嘴结构和工艺参数对雾化锌粉粒度的影响[J]. 中国有色金属学报, 2001, 11(5): 852-857.

[17] 胡文波, 贾成厂, 胡本芙, 田高峰, 黄虎豹. 氩气雾化法制备FGH96高温合金粉末颗粒的凝固组织[J]. 粉末冶金材料科学与工程, 2011, 16(5): 671-677.

[18] 李 周, 张国庆, 张翼飞, 袁 华, 姚瑞平, 徐石斌, 田世藩. 氩气雾化高温合金粉末的制备及其组织与性能[J]. 中国有色金属学报, 2005, 15(2): 335-338.

[19] 孙剑飞, 曹福洋, 沈 军, 李庆春. 喷射成形过程中雾化熔滴的凝固行为[J]. 特种铸造机有色合金, 2002(3): 1-3.