浆料涂敷法制备的低电阻铝/碳复合箔界面结构及其性能

李荐1, 2,黄祖琼1,姚建军3,周宏明1, 2,杨振江3,黄玉明3

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 湖南省正源储能材料与器件研究所,湖南 长沙,410083;

3. 南通江海电容器股份有限公司,江苏 南通,226361)

摘 要:

碳浆料再热解的方法制备一种碳层厚度<10 μm、界面结合良好、表面电阻率低至9.75×10-8 Ω·m的铝/碳复合箔。通过电阻测试仪、扫描电镜、XRD和透射电镜等方法对铝/碳复合箔的表面电阻、表面及界面的微观结构和相组成进行研究,并探讨以其作为阴极箔对固体铝电解电容器容量和电阻的影响。研究结果表明:铝/碳复合箔的碳层表面孔隙发达,碳层与铝箔结合紧密,二者的界面处生成Al4C3,形成了良好的冶金结合;以铝/碳复合箔作为阴极箔制造电压为4 V和电容为(560±20) μF的固体铝电解电容器,电容达到565 μF,等效串联电阻为4.5 mΩ,损耗为1.05%,而同规格普通腐蚀阴极箔的固体铝电解电容器的电容为420 μF,等效串联电阻为7.4 mΩ,损耗为30%,铝/碳复合箔作为阴极箔性能更优。

关键词:

中图分类号:TB333 文献标志码:A 文章编号:1672-7207(2013)12-4793-06

Micro-structure and performance of low resistance aluminum/carbon composite foil prepared by resin pyrolysis

LI Jian1, 2, HUANG Zuqiong1, YAO Jianjun3, ZHOU Hongming1, 2, YANG Zhenjiang3, HUANG Yuming3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

(2. Hunan Zhengyuan Institute for Energy Storage Materials and Devices, Changsha 410083, China;

3. Nantong Jianghai Capacitor Co. Ltd., Nantong 226361, China)

Abstract: Al/C composite foil of less than 10 μm thickness carbon layer with excellent interfacial bonding and sheet resistivity of 9.75×10-8 Ω·m was prepared by resin pyrolysis. Its microstructure, phase composition and interfacial structure were systematically investigated by using scanning electron microscope (SEM), X-ray diffraction (XRD) and transmission electron microscope (TEM), respectively. The effect of Al/C composite foil on solid aluminum electrolytic capacitor as cathode collector was studied. The results show that Al/C composite foil has dense cross section structure and porous surface structure. The generation of Al4C3 in Al/C composite foil is confirmed by XRD pattern. Rectangular Al4C3 needle is observed to grow in the interface between carbon layer and aluminum foil by TEM, which strengthens the interfacial bond of carbon layer and aluminum foil. The prepared Al/C composite foil is used as cathode foil of solid-aluminum electrolytic capacitor with designed voltage of 4V and designed capacity of (560±20) μF, resulting in capacity of 565 μF, equivalent series resistance (ESR) of 4.5 mΩ, dissipation factor (DF) of 1.05%, while the same performance parameter for solid aluminum electrolytic capacitor made by common etched aluminum foil are 420 μF of capacity, 7.4 mΩ of ESR, 30% of DF. The Al/C composite foil show better performance than etched aluminum foil as cathode foil.

Key words: aluminum/carbon composite foil; current collectors; Al4C3; metallurgical combination; carbon coating

常用储能器件如锂离子电池、超级电容器和铝电解电容器都需要用集流体(也称集电极)作为电极材料载体或电气引出端。铝箔作为最常用的集流体材料,其主要用途包括锂离子电池正极材料载体、超级电容器正负材料载体[1-2]和固体铝电解电容器阴极[3]。作为集流体使用的铝箔都存在与活性材料的黏结率不高和接触电阻过大的问题[4-5]。为了提高黏结强度,大多采用对铝箔进行腐蚀的方法,以提高铝箔的表面积[5-6]。采用此法降低了铝箔强度,扩面效果有限,且仍无法解决接触电阻过大的问题。为了克服上述不足,近年来开发了一种在铝箔表面涂覆一层碳材料制造铝/碳复合箔的方法,以铝/碳复合箔替代铝箔作为集流体材料[7]。铝/碳复合箔表面的碳层可以扩大与活性材料的接触面积并降低与活性材料的界面接触电阻[8-9]。为了达到提高与活性材料黏结率和降低界面接触电阻的目的,要求铝/碳复合箔中碳层和铝箔的黏结率高且表面电阻率低。传统制备碳涂层的办法是使用有机黏结剂作为碳层与铝箔的连接手段,但是,有机黏结剂如丁苯橡胶(SBR)、聚偏氟乙烯(PVDF)、羧甲基纤维素钠(CMC)等都会显著增大铝/碳复合箔的表面电阻[10-12],且碳层附着力低。近年来,国内外研究者积极开发不以有机黏结剂作为连接手段的铝/碳复合箔。Nonaka等[13]采用将碳粒子涂于铝箔表面后用滚压法压入、再对铝箔施以刻蚀或爆破的方法使碳粒子部分暴露于表面制备了铝/碳复合箔,以之为集流体涂覆活性炭层后,铝箔中部分暴露中碳粒子可以直接与碳层接触,从而增大碳层的附着力和减少内阻,但该法工艺复杂难以控制,且附着力和内阻的改善幅度有限。Portet等[14]使用先溶胶-凝胶法涂敷再热处理去凝胶的方法在铝箔集流体表面形成了一层导电含碳粒子,使超级电容器的内阻从普通铝箔集流体的50 Ω降低到0.8 Ω。吕明哲等[15-16]提出了一种将涂覆了碳材料的铝箔放在内置含烃物质的密闭空间内进行长时热处理,从而在铝箔基体和碳层之间生成铝-碳化合物作为连接相的方法来制备高性能铝/碳复合箔。这是目前唯一有成熟产品问市的工业制备方法,但是,该法属于气相合成法,效率较低,而且需用到易燃易爆的烃类,安全控制成本高,产品价格昂贵,应用范围受到限制。潘应君等[17]用导电炭黑和PVB混合制备涂层再施加真空热处理得到高静电容量的铝/碳复合箔,但并未对如何降低铝/碳复合箔表面电阻进行研究。针对目前铝/碳复合箔制备工艺复杂、表面电阻偏大和成本高昂的瓶颈,本文作者采用将导电碳粉和有机树脂制备成浆料涂敷在铝箔表面再热处理的方法制备高性能铝/碳复合箔。该法在制备过程中不需用到危险的可燃气体,制备工艺简单,仅包含电池工业中常用的浆料制备、涂敷工艺和普通的热处理手段,制得的铝/碳复合箔表面电阻率低,碳层结合强度高。

1 实验

1.1 铝/碳复合箔的制备

将有机树脂A和B的粉末按一定比例混合作为前驱体与导电石墨、交联剂、表面活性剂以及有机溶剂在ZF-1100实验型多用分散机中混合制成悬浮浆料,通过LYZ-L-ZD36型连续拉浆机在铝箔的两面均匀涂敷厚度<10 μm的含碳涂层,干燥后,在SK2-6-10型管式电阻炉中的N2气氛下于400~600 ℃碳化2~5 h,得到铝/碳复合箔。

1.2 固体铝电解电容器的制备

按文献[18]中的工艺流程制备聚噻吩固体铝电解电容器。制备的固体铝电解电容器芯包参数如下:设计电压为4 V,设计电容为(560±20) μF,直径×长度为8 mm×8 mm。分别用制得的铝/碳复合箔与未涂碳的腐蚀铝箔作为阴极箔制得聚噻吩固体铝电解电容器,测试其电容量、等效串联电阻和损耗三参数评价性能[19]。

1.3 性能测试

用SIEMENSD-500型X线全自动衍射仪测定样品结构和晶型,衍射源为铜靶(Cu Kα=0. 15418 nm),电流为250 mA,电压为40 kV,扫描速率为8 (°)/min。

通过FEI Sirion 200型场发射扫描电镜观察制成的铝/碳复合箔表面形貌,加速电压为15 kV;通过JEM-2000FXII 型场发射透射电镜观察铝/碳复合箔界面结构,样品用硅胶镶嵌后用601型超声圆片切割仪切割薄片,机械预减薄后凹坑,最后用691型精密离子减薄仪减薄得到透射样品;通过MONOSORB自动比表面分析仪测试比表面积;通过南京达明DMR-1C型四探针方阻仪测试铝/碳复合箔方阻,除以其厚度得表面电阻率;通过胶带剥离法测试碳层黏结率[15-16],在长×宽为10 mm×100 mm的铝/碳复合箔上黏结长×宽为15 mm×120 mm的胶带,拉剥后按下式计算黏结率A:

A=(m1/m2)×100% (1)

其中:A为碳层黏结率;m1为拉剥后碳层质量;m2为拉剥前碳层质量。涂层耐热温度测试方法是:将铝/碳复合箔在空气气氛中一定温度下保温2 h后测试其方阻和碳层黏结率,以方阻变化值不超过1 mΩ、碳层黏结率不小于70为标准判断涂层不失效,涂层不失效的最高温度为其耐热温度。

使用TH2816型宽频LCR数字电桥测试电容器的容量、等效串联电阻和介电损耗这3个参数,测试结果均为10只电容器的算术平均值,电容量和损耗的测试频率为 120 Hz ,等效串联电阻的测试频率为100 kHz。

2 结果与讨论

2.1 铝/碳复合箔性能分析

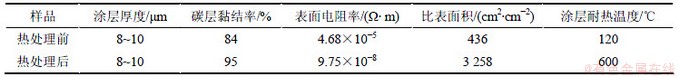

制得的铝/碳复合箔的性能指标如表1 所示。由表1可以看到:本文制备的铝/碳复合箔在热处理后比表面积达到3 258 cm2/cm2,扩面效果显著;碳层黏结率高达95%,表面电阻率从4.68×10-5Ω·m降低至9.75×10-8Ω·m;涂层耐受温度达到600 ℃,显著高于有机树脂作为黏结剂所能承受的温度120 ℃,这表明热处理后基体铝箔与碳层的结合从热处理前的有机树脂黏结变为冶金结合。铝/碳复合箔表面电阻由基体铝箔和碳层的本体电阻及二者之间界面的接触电阻组成,热处理后铝/碳复合箔的表面电阻率低至9.75×10-8Ω·m,比热处理前降低了3个数量级,仅略高于所用基体铝箔的4.40×10-8Ω·m,表明热处理过程显著降低了碳层本体电阻和碳层与铝箔之间的界面电阻。

图1所示为铝/碳复合箔的微观形貌。从图1(a)可看到热处理前涂层表面形貌为鳞片状石墨表面紧密包覆着一层有机树脂。热处理后(图1(b)),树脂热解消失,涂层表面变为起伏明显的层片堆叠形貌。从图1(c) 可以看到热处理前的截面结构,碳层为疏松堆叠形貌,碳层和铝箔的结合为局部点状结合,界面存在大量微缝隙。热处理前、后(图1(d))碳层结构变得致密,与基体结合面增大,结合牢固。

表1 铝/碳复合箔性能指标

Table 1 Performance evaluations of aluminum/carbon composite foil

图1 铝/碳复合箔微观形貌

Fig. 1 Surface micrographs of aluminum/carbon composite foil

2.2 铝/碳复合箔的相结构分析

通过XRD对铝/碳复合箔热处理前后的物相组成进行分析,结果如图2所示。从图2可以看出:在热处理前(图2(a)),铝/碳复合箔预制品的主要物相只有石墨和铝相;热处理后(图2(b)),除了这两相之外,还在31.2°,31.8°,35.9°,40.2°和55.1°等位置出现了Al4C3的主要特征峰,证明碳层和铝基体之间生成了Al4C3相,即二者产生了冶金结合。

图2 热处理前后铝/碳复合箔的XRD谱

Fig. 2 XRD patterns of Al/C composite foil

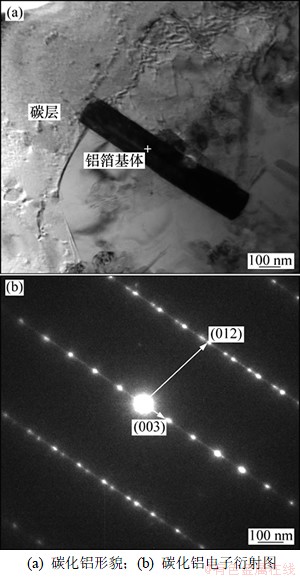

2.3 铝/碳复合箔界面结构分析

通过透射电子显微镜对铝/碳复合箔的界面结构进行更深入研究,结果如图3所示。从图3(a)可以看到碳层和铝箔基体紧密吻合,其界面处存在着长条状第三相粒子,通过图3(b)的选区电子衍射图可以判断该粒子为六方R-3m结构Al4C3。这解释了铝/碳复合箔低表面电阻、高结合强度和耐热性的原因,长条状碳化铝相垂直钉扎于碳层和铝箔界面,有效增大了碳层和铝基体的结合强度。

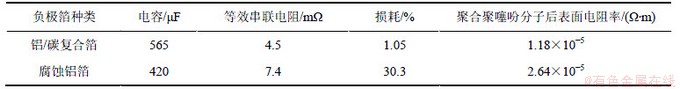

2.4 固体铝电解电容器性能

表2所示为不同负极箔制备固体铝电解电容器性能参数。由表2 可以看到:铝/碳复合箔的制备电容器容量为565 μF,达到芯包设计的容量上限,明显高于腐蚀铝箔的420 μF,等效串联电阻和损耗也显著优于腐蚀铝箔,这表明铝/碳复合箔作为阴极箔可制备出高容量、低内阻、低损耗的高性能固体铝电解电容器。

从表2还可以看出:聚合了聚噻吩分子后,以铝/碳复合箔为阴极的极片表面电阻率比腐蚀铝箔的降低了超过一半,这表明正是铝/碳复合箔中碳层的存在大幅降低了聚合聚噻吩层后阴极箔的表面电阻,从而降低了以铝/碳复合箔为阴极箔的固体铝电解电容器的ESR。

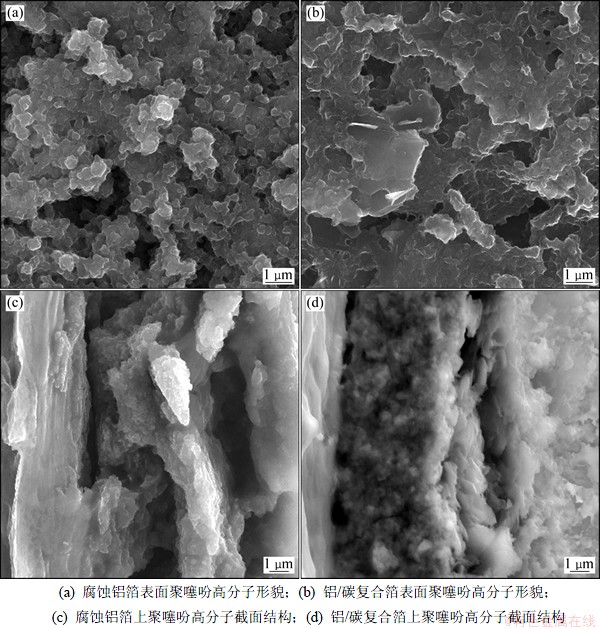

2.5 不同负极箔上聚合高分子形貌分析

为了进一步分析铝/碳复合箔降低聚合聚噻吩层后阴极箔的表面电阻原因,通过场发射扫描电镜观察铝/碳复合箔和腐蚀铝箔上聚合的聚噻吩高分子的表面形貌和截面结构,如图4所示。

图3 铝/碳复合箔界面碳化铝形貌及其电子衍图

Fig. 3 Micro morphologies of Al4C3 in interface and its electron diffraction

表2 不同负极箔固体铝电解电容器性能参数

Table 2 Performance parameters of solid aluminum electrolytic capacitors made by different cathode foils

图4 不同负极箔上聚噻吩高分子形貌

Fig. 4 Micrographs of polythiophene on different cathode foils

聚噻吩高分子是固体铝电解电容器的实际阴极,它在负极箔上的聚合生长状况对电容器的容量和内阻有重大影响。图5(b)所示为铝/碳复合箔上聚合的聚噻吩高分子形貌,与图1(b)中铝/碳复合箔表面形貌进行对比可以看到:聚噻吩高分子均匀浸透了铝/碳复合箔表面的层片结构,并以之为骨架聚合生长,二者界面结合良好,得到了层片堆叠相貌,显著扩大了碳层与聚噻吩层的结合面积,并且因内有骨架支撑而使结构稳定牢固,骨架之上的聚噻吩高分子层薄而致密。从图5(a)和图5(c)所示的腐蚀铝箔表面聚合聚噻吩高分子的表面和截面形貌可以看到:腐蚀铝箔上聚合的聚噻吩高分子为松散的堆积形貌,聚噻吩分子层内疏松多孔,与铝箔结合不良。由此可以分析铝/碳复合箔作为负极箔降低固体铝电解电容器等效串联电阻的原因,一方面,在碳层骨架上聚合的聚噻吩高分子层薄而致密,本体电阻小于腐蚀铝箔上疏松的聚噻吩高分子层;另一方面,碳层与聚噻吩高分子的浸润相容性良好,有效降低了与聚噻吩高分子层之间的接触电阻。

3 结论

(1) 将有机树脂、导电石墨和交联剂、表面活性剂和有机溶剂混合制成浆料预涂敷在铝箔上,再通过热处理制备出了一种结合强度95%、表面电阻率9.75×10-8Ω·m、耐热温度600 ℃、比表面积3 258 cm2/cm2的高性能铝/碳复合箔。

(2) 铝/碳复合箔中碳层和铝箔热处理后生成了Al4C3相,该相为长条状粒子,生长于铝基体和碳层的界面处,使二者形成了牢固的冶金结合。

(3) 将制备的铝/碳复合箔作为阴极箔制备出的电压为4 V、电容为(560±20) μF规格的固体铝电容器容量达到565 μF,等效串联电阻为4.5 mΩ,损耗仅为1.05%,而腐蚀铝箔作为阴极箔制备的同规格固体铝电解电容器的电容为420 μF,等效串联电阻为7.4 μF,损耗为30%,铝碳复合箔制备的固体铝电解电容器性能更优。铝/碳复合箔的碳层比腐蚀铝箔具有更好的高分子相容性。

参考文献:

[1] 王力臻, 郭会杰, 谷书华, 等. 集流体表面直流刻蚀对超级电容器性能的影响[J]. 电源技术, 2008, 32(8): 504-506.

WANG Lizhen, GUO Huijie, GU Shuhua, et al. Effect of DC etching of Al current collector on supercapacitors performance[J]. Chinese Journal of Power Sources, 2008, 32(8): 504-506.

[2] 曹小卫, 吴明霞, 安仲勋, 等. 一步法腐蚀铝箔对超级电容器性能影响[J]. 电池工业, 2012, 17(3): 143-160.

CAO Xiaowei, WU Mingxia, AN Zhongxun, et al. Influence of one-step pretreatment of Al current collector in different corrosive medium on the performance of ultracapacitor[J]. Chinese Battery Industry, 2012, 17(3): 143-160.

[3] 王跃, 翁德明, 黄新民. 电解电容器用铝箔腐蚀工艺研究[J]. 电子元件与材料, 2008, 27(8): 39-42.

WANG Yue, WENG Deming, HUANG Xinmin. Study on the etching process of aluminum foil for electrolytic capacitor[J]. Electronic Components and Materials, 2008, 27(8): 39-42.

[4] 洪涛, 王兰东, 董晓红. 铝电解电容器用低压箔接触电阻超标分析[J]. 电子元件与材料, 2005, 24(11): 39-41.

HONG Tao, WANG Landong, DONG Xiaohong. Analysis of contact resistance problem of low voltage Al foil for electrolytic capacitor[J]. Electronic Components and Materials, 2005, 24(11): 39-41.

[5] 洪东升, 周海生, 何捍卫, 等. 铝箔刻蚀与导电剂对双电层电容器性能的影响[J]. 粉末冶金材料科学与工程, 2012, 17(6): 729-734.

HONG Dongsheng, ZHOU Haisheng, HE Hanwei, et al. Effect of aluminum foil etching and conductive agent on performance of electric double layer capacitor[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(6): 729-734.

[6] 曾建皇, 陈建军, 莫蒙宇, 等. 低压铝箔交流腐蚀工艺研究[J]. 电子元件与材料, 2008, 27(2): 48-50.

ZENG Jianhuang, CHEN Jianjun, MO Mengyu, et al. Study on AC etching process of aluminum capacitor foil for low voltage applications[J]. Electronic Components and Materials, 2008, 27(2): 48-50.

[7] Wu H C. High-performance carbon-based supercapacitors using Al current-collector with conformal carbon coating[J]. Materials Chemistry and Physics, 2009(117): 294-300.

[8] Wu H C. High-temperature carbon-coated aluminum current collector for enhanced power performance of LiFePO4 electrode of Li-ion batteries[J]. Electrochemistry Communications, 2010(12): 488-491.

[9] Wu H C, Lee E. Effects of current collectors on power performance of Li4Ti5O12 anode for Li-ion battery[J]. Journal of Power Sources, 2012(197): 301-304.

[10] 刘凤丹. 超级电容器电极制备工艺与纳米门炭电极材料研究[D]. 天津: 天津大学化工学院, 2010: 31-33.

LIU Fengdan. Electrode preparation and nanogate carbon materials for carbon-based supercapacitors[D].Tianjin: Tianjin University. School of Chemical Engineering, 2010: 31-33.

[11] 周姣红. 锂离子电池复合正极的研究[D]. 长沙: 湖南大学材料科学与工程学院, 2006: 24-31.

ZHOU Jiaohong. Study of composite anode of Li-ion battery[D]. Changsha: Hunan University. School of Materials Science and Engineering,2006: 24-31.

[12] Pavlovich V, District S. Electrode and current collector for electrochemical capacitor having double electric layer and double electric layer electrochemical capacitor formed therewith: US, 7443650[P]. [2008-12-10]

[13] Nonaka S,Ibaraki S. Electrode metal material,capacitor and battery formed of the material and method of producing the material and the capacitor and battery: US, 0080558A1[P]. 2002-11-17.

[14] Portet C, Taberna P L, Simon P, et al. Modification of Al current collector surface by sol-gel deposit for carbon-carbon supercapacitor applications[J]. Electrochimica Acta, 2004, 49: 905-912.

[15] 吕明哲, 足高善也. 电容器用电极构件及其制造方法以及具备该电极构件的容器: CN, 101027736A[P]. [2007-08-29]

Lvming T, Ash T Z M. Electrode component for capacitor and process for producing the same and capacitor with the same Electrode component: CN, 101027736A[P]. [2007-08-29]

[16] 吕明哲, 足高善也. 包覆有碳的铝及其制造方法: 中国, 1833047A[P]. [2006-09-01]

Lvming T, Ash T Z M. Carbon coated aluminum and process for producing the same: CN, 1833047A[P]. [2006-09-01]

[17] 潘应君, 刘涛, 宣圣柱, 等. 固体电容器用Al/C复合负极箔的研究[J]. 电子元件与材料, 2011, 30(2): 62-64.

PAN Yingjun, LIU Tao, XUAN Shengzhu, et al. Study on the C/Al composite foil for solid aluminum electrolytic capacitor[J]. Electronic Components and Materials, 2011, 30(2): 62-64.

[18] 陈卫东, 顾义明, 丰骏, 等. 固体电解电容器的制造方法: 中国, 100470696C[P]. [2009-03-18]

CHEN Weidong, GU Yiming, FENG Jun, et al. Solid aluminum electrolytic capacitor and process for producing the same: CN, 100470696C[P]. [2009-03-18]

[19] 陈国光, 曹婉真. 电解电容器[M]. 西安: 西安交通大学出版社, 1993: 12-65.

CHEN Guoguang, CAO Wanzhen. Electrolytic capacitor[M]. Xi’an:Xi'an Jiaotong University Publisher, 1993: 12-65.

(编辑 陈灿华)

收稿日期:2012-11-01;修回日期:2013-01-21

基金项目:国家自然科学基金资助项目(51371198)

通信作者:周宏明(1974-),男,湖南株洲人,副教授,从事新能源材料和功能涂层研究;电话:0731-88877173;E-mail:ipezhm@163.com

摘要:采用先预涂敷含碳浆料再热解的方法制备一种碳层厚度<10 μm、界面结合良好、表面电阻率低至9.75×10-8 Ω·m的铝/碳复合箔。通过电阻测试仪、扫描电镜、XRD和透射电镜等方法对铝/碳复合箔的表面电阻、表面及界面的微观结构和相组成进行研究,并探讨以其作为阴极箔对固体铝电解电容器容量和电阻的影响。研究结果表明:铝/碳复合箔的碳层表面孔隙发达,碳层与铝箔结合紧密,二者的界面处生成Al4C3,形成了良好的冶金结合;以铝/碳复合箔作为阴极箔制造电压为4 V和电容为(560±20) μF的固体铝电解电容器,电容达到565 μF,等效串联电阻为4.5 mΩ,损耗为1.05%,而同规格普通腐蚀阴极箔的固体铝电解电容器的电容为420 μF,等效串联电阻为7.4 mΩ,损耗为30%,铝/碳复合箔作为阴极箔性能更优。

[1] 王力臻, 郭会杰, 谷书华, 等. 集流体表面直流刻蚀对超级电容器性能的影响[J]. 电源技术, 2008, 32(8): 504-506.

[2] 曹小卫, 吴明霞, 安仲勋, 等. 一步法腐蚀铝箔对超级电容器性能影响[J]. 电池工业, 2012, 17(3): 143-160.

[3] 王跃, 翁德明, 黄新民. 电解电容器用铝箔腐蚀工艺研究[J]. 电子元件与材料, 2008, 27(8): 39-42.

[4] 洪涛, 王兰东, 董晓红. 铝电解电容器用低压箔接触电阻超标分析[J]. 电子元件与材料, 2005, 24(11): 39-41.

[5] 洪东升, 周海生, 何捍卫, 等. 铝箔刻蚀与导电剂对双电层电容器性能的影响[J]. 粉末冶金材料科学与工程, 2012, 17(6): 729-734.

[6] 曾建皇, 陈建军, 莫蒙宇, 等. 低压铝箔交流腐蚀工艺研究[J]. 电子元件与材料, 2008, 27(2): 48-50.

[10] 刘凤丹. 超级电容器电极制备工艺与纳米门炭电极材料研究[D]. 天津: 天津大学化工学院, 2010: 31-33.

[11] 周姣红. 锂离子电池复合正极的研究[D]. 长沙: 湖南大学材料科学与工程学院, 2006: 24-31.

[15] 吕明哲, 足高善也. 电容器用电极构件及其制造方法以及具备该电极构件的容器: CN, 101027736A[P]. [2007-08-29]

[16] 吕明哲, 足高善也. 包覆有碳的铝及其制造方法: 中国, 1833047A[P]. [2006-09-01]

[17] 潘应君, 刘涛, 宣圣柱, 等. 固体电容器用Al/C复合负极箔的研究[J]. 电子元件与材料, 2011, 30(2): 62-64.

[18] 陈卫东, 顾义明, 丰骏, 等. 固体电解电容器的制造方法: 中国, 100470696C[P]. [2009-03-18]