应力作用下2124合金蠕变时效的组织与性能

湛利华,李炎光,黄明辉

(中南大学 机电工程学院,高性能复杂制造重点实验室,湖南 长沙,410083)

摘 要:

拉伸测试和透射电镜分析等方法,研究应力分别为0 MPa和200 MPa对Al-Cu-Mg系2124合金185 ℃时效后的硬度、强度以及伸长率的影响,阐述应力对2124合金时效后组织与力学性能的影响。研究结果表明:在常规时效和蠕变时效2种时效状态下,200 MPa应力作用下的蠕变时效使2124合金的S′析出相分布变得不均匀,合金的强度提高,而塑性降低;在0 MPa应力作用下,合金峰时效状态下的抗拉强度、屈服强度和伸长率分别为411.6 MPa,270.8 MPa,20.20%;在200 MPa应力作用下,合金峰值时效状态下的抗拉强度、屈服强度和伸长率分别为441.1 MPa,321.0 MPa和16.24%,后者的抗拉强度和屈服强度比前的高,但塑性低。

关键词:

中图分类号:TG146.21 文献标志码:A 文章编号:1672-7207(2012)03-0926-06

Microstructures and properties of 2124 alloy creep ageing under stress

ZHAN Li-hua, LI Yan-guang, HUANG Ming-hui

(State Key Laboratory of High Performance and Complex Manufacturing,

School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: The effects of stress on hardness, strength and plastic of 2124 Al-Cu-Mg aluminum alloy aged at 185 ℃ were investigated using hardness test, tensile test and transmission electron microscopy (TEM). In addition, TEM images of aged samples under 0 MPa and 200 MPa elaborated the influence of stress on the microstructure and mechanical properties of 2124 aluminum alloy. The results show that for both the aged conditions, creep age under stress of 200 MPa leads to the uneven distribution of S′ phase. S′ phase increases the strength of 2124 alloy, but the uneven distribution decreases the elongation. For the peak aged plates under 0 MPa and 200 MPa, the tensile strength, yield strength and elongation are 411.6 MPa, 270.8 MPa, 20.20% and 441.1 MPa, 321.0 MPa, 16.24%, respectively. Strength of the latter is higher than the former, while the elongation is lower.

Key words: 2124 aluminum alloy; creep age; mechanical properties; microstructure

2124合金是一种高纯、高强和高韧铝合金,主要用于航空航天器结构件的制造,如F-22、F-35、A6和A8等军用飞机以及波音737、空客A320等民用飞机的主体结构件[1-3]。尽管高性能铝合金在航空航天事业方面具有广阔的应用前景,但是采用传统的成形工艺制造的整体壁板却存在一些局限性,如装配工艺差、零件质量大等,因此,开发一种新的成形工艺是提高高性能铝合金在飞机部件应用的一个重要途径。蠕变时效成形技术是为了满足大型机翼整体壁板成形需求而发展起来的一项技术,该技术是将机械成形和热处理相结合,利用材料的蠕变与应力松弛特性,使待成形构件的弹性预应变经过一定时间部分地转化为塑性应变,从而实现零件成形的一种成形技术[4-8]。蠕变时效成形技术不同于其他成形技术,该技术的突出特点是在成形过程中加载的应力小于材料的屈服强度,而且成形和时效同时进行,能尽可能地减少成形条件引起的构件性能损失。时效过程中的析出相(如析出相的种类、数量、大小、分布、形貌等)对合金的成形性能有较大的影响,对微观结构的研究是材料类基础研究的热点之一。Skrotzki等[9]通过对Al-Cu-Mg-Ag和Al-Cu合金进行拉应力时效时发现:当施加的应力达到某个临界值时才产生应力位向效应。Hargarter等[10]通过对Al-Cu-Mg-Ag和Al-Cu合金的拉应力时效时发现:析出相Ω和θ′ 一样均有应力位向效应;此外,由于位向效应的存在,合金的强度还表现出各向异性。Zhu等[11-12]通过对Al-xCu合金在一定应力时效后的微观组织研究发现:压应力时效时θ″/θ′相垂直排列,拉应力时效时θ″/θ′相平行排列,认为应力位向效应与外加应力、温度、合金成分和时效时间有关。以上研究工作主要是针对简单铝合金体系,集中于应力位向观察以及应力位向对材料性能的影响,而对应力如何影响合金时效强化相析出过程的研究较少。本研究通过对蠕变时效后合金力学性能,以及第二相析出行为的TEM电镜观察,分析研究200 MPa应力作用下的蠕变时效对2124合金组织与性能的影响。

1 实验材料与方法

1.1 实验材料与固溶处理

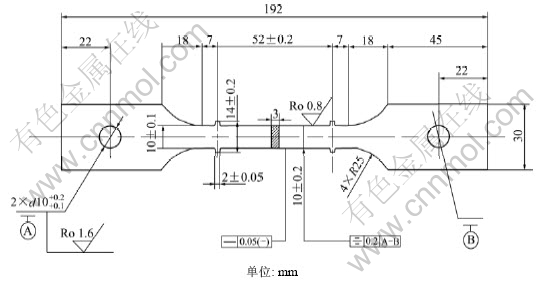

实验所用2124合金为某公司提供的热轧超厚板材,合金的化学成分见表1。沿轧制方向按GB/T 2039—1997(金属拉伸蠕变及持久实验方法)线切割出标准蠕变试样,试样尺寸如图1所示。合金固溶处理温度为(490±3) ℃,保温50 min后立即室温水淬火,淬火转移时间少于35 s,固溶处理在电阻加热炉中进行,用电位差计控制炉温。固溶处理后立即进行时效实验,以防止在室温条件下发生自然时效。

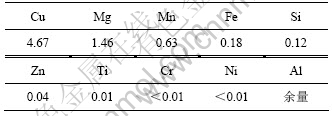

表1 2124铝合金的化学成分(质量分数)

Table 1 Chemical composition of 2124 alloy %

1.2 实验设备与实验方法

本实验分为2组:第1组为无应力作用下的常规时效;第2组为200 MPa应力作用下的蠕变时效。时效实验均在RWS100电子式蠕变松弛试验机上进行,整个时效实验是在恒温恒载条件下进行的,实验温度为185 ℃,时效时间不超过15 h。

试样安装方法:将试样放在蠕变机炉膛(炉温可以通过控温装置自由调节)内,试样一端固定,另一端与杠杆相连。实验装置还设有变形测量机构,采用固定在试件上的引伸计以及差动变压器测量试样的位移。在试样标距的上、中、下绑热电偶,应使热电偶结点紧贴在试样表面上,靠近结点处用石棉绳包裹。

实验开始后,初始升温速率较快,接近实验温度前减慢,以保证温度波动范围较小,到达实验温度后,保温15 min左右,然后平稳加载,加载速率为100 N/s。

图1 蠕变试样

Fig. 1 Specimen Geometry

整个实验过程由计算机控制。实验结束后,保存实验数据,取下试样,水平放置,空冷至室温。

1.3 力学性能测试和微观组织观察

在HXD-1000TM/LCD数字式显维光学硬度计上测定试样时效后的显微硬度,载荷为2.94 N,保载时间15 s,每个数据点采用测试5个位置的硬度取平均值,每次测量前都去除样品表面的氧化膜。试样时效后的拉伸试验在DDL100电子万能试验机上进行,拉伸速度2 mm/min。

试样时效后的透射样品制备:先用机械方法减薄至80 μm后,在MITⅡ型双喷电解仪上双喷减薄,双喷液为30%硝酸,70%甲醇(体积分数),采用液氮冷却,双喷温度为-35~-30 ℃,电压为18 V,试样穿孔后用酒精清洗2~3 min。TEM分析在TecnaiG220型透射电镜上观察。

2 实验结果

2.1 时效硬化曲线

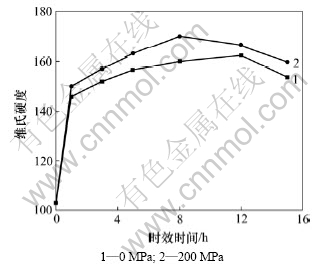

图2所示为2124铝合金在185 ℃,0 MPa和200 MPa应力作用下时效后的硬度曲线。从图2可以看出:时效初期,由于GP区的形成,合金的硬度增加较快(GP区的强化作用);随着时效时间的延长,GP区逐渐向S′ 相转化,合金的硬度增加缓慢,硬度曲线趋于平缓,直至达到峰值时效。

从图2可以看出:与无应力作用下的常规时效条件相比,200 MPa应力作用下的蠕变时效不仅提高了合金的硬度,而且缩短了合金达到峰值时效的时间;无应力作用下的常规时效的硬度较低,峰值维氏硬度为162.5,200 MPa应力作用下的蠕变时效峰值维氏硬度为170.1;无应力作用下的常规时效的峰值时间为12 h,200 MPa应力作用下的蠕变时效的峰值时间为8 h。

图2 185 ℃时2124合金的时效硬化曲线

Fig.2 Age hardening Curves of 2124 alloy at 185 ℃

2.2 室温拉伸力学性能

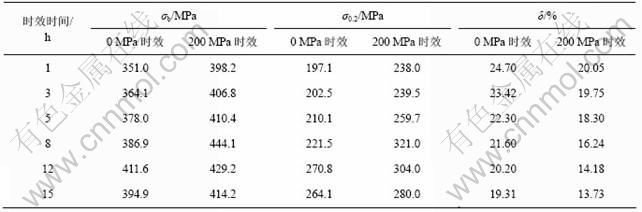

经490 ℃/ 50 min固溶、室温水淬火后,分别在0 MPa和200 MPa应力作用下,于185 ℃时效不同时间的室温拉伸力学性能如表2所示。

从表2可以看出:与无应力作用下的常规时效相比,200 MPa应力作用下蠕变时效后板材的抗拉强度和屈服强度提高,伸长率降低;无应力作用下的常规时效强度较低,峰值抗拉强度σb和峰值屈服强度σ0.2分别为411.6 MPa和270.8 MPa;200 MPa应力作用下的蠕变时效强度较高,峰值抗拉强度σb和峰值屈服强度σ0.2分别为441.1 MPa和321.0 MPa。对比2种不同应力作用下的力学性能结果还可以看出:与无应力作用下的常规时效相比,200 MPa应力作用下的蠕变时效缩短了合金达到峰值时效的时间。无应力作用下的常规时效,合金达到峰值强度的时间为12 h;200 MPa应力作用下的蠕变时效,合金达到峰值强度的时间为8 h,比无应力作用下达到峰值强度的时间缩短了4 h。

表2 2124铝合金185 ℃蠕变时效后的室温拉伸力学性能

Table 2 Room temperature mechanical properties of 2124 aluminum alloy by creep ageing at 185 ℃

2.3 透射电镜观察

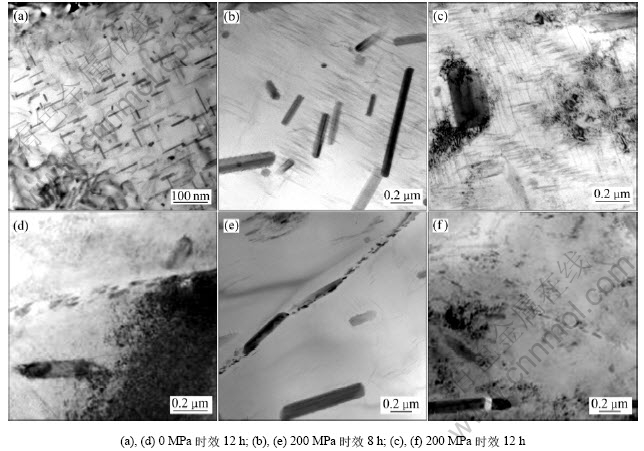

图3所示为2124合金在185 ℃,0 MPa和200 MPa应力作用下时效后晶内和晶界处的TEM像。由图3(a),(d),(c)和(f)可以看出:与无应力作用下的常规时效相比,200 MPa应力作用下蠕变时效12 h后,晶内析出相S′(Al2CuMg)[13-17]相的数量减少,而且析出相较粗大;晶界变窄,晶界沉淀相均呈不连续状分布,且晶界处析出相较粗大;从图3(b),(c),(e)和(f)可以看出:黑色粗大的棒状弥散物是含锰相(Al20Cu2Mn3)[18-19],在含锰相周围还有S′相粒子。

对比0 MPa与200 MPa应力作用下的峰值时效,从图3((a), (d), (b), (e))可以看出:200 MPa应力作用下蠕变时效后晶内析出相的分布不均匀,即:有些部位S′相密度较大;有些部位S′相密度较小,分布相对稀疏;晶界上的沉淀相数量明显增多;随时效时间的延长,200 MPa应力作用下蠕变时效后晶内、晶界析出相均较粗大:此时部分S′相已经转化成粗大的S相(由于200 MPa应力作用下时效12 h,合金处于过时效阶段),而且晶界变窄,晶界上的沉淀相数量变少。

3 分析与讨论

2124合金的Cu和Mg质量比约为3.2,属于低Cu和Mg质量比合金,对于此类Al-Cu-Mg系合金,S相的脱溶序列如下[20-21]:SSS(过饱和固溶体)→GPB→S″/GPB2→ S′→S(Al2CuMg)。时效初期,GP区内的原子排列是紊乱的,随时效时间的延长,又变成有序的GP区叫S″相,它仍与母相共格,在母相的(100)方向生长,形成圆柱体;最后,S″区的原子又重新排列,形成过渡相S′,它属于斜方晶系,与母相半共格;S′相长大到与母相完全不共格,形成稳定的S(Al2CuMg)相[22]。

从图2可以看出:蠕变时效提高了合金的时效硬化。在2种时效制度下,合金均表现出典型的3个时效阶段:欠时效阶段、峰值时效阶段和过时效阶段。200 MPa应力作用下的蠕变时效,欠时效阶段持续时间相对较短,硬化速率较快,8 h就达到了峰值时效,这表明在时效初期,由于应力很快达到目标值,短时间内使α-Al基体中引入大量的位错,促进了合金中GP区的快速析出,从而增大了时效初期合金的硬化作用;随时效时间的延长,应力促使GP区较快的转化为有序的S′相,S′相的快速析出使合金达到峰值时效,即时效第二阶段,该阶段主要是S′相强化。200 MPa应力作用下的蠕变时效,由于应力的作用使合金内位错的密度提高,为第二相的不均匀形核提供形核位置;同时,位错作为快速扩散通道,有助于溶质原子向不均匀形核质点偏聚,从而促进不均匀形核质点长大,因此,第二相S′相析出数量增加,合金强度提高。在过时效阶段,由于α-Al基体中大部分溶质原子(如Cu、Mg等)都已析出而形成了沉淀物S相,粗大的S相的体积分数较大,从而降低了合金的硬度。

图3 2124铝合金185 ℃,0 MPa和200 MPa应力时效后的TEM照片

Fig.3 TEM images of 2124 aluminum alloy stress-aged at 185 ℃ under 0 and 200 MPa

随蠕变时效时间的延长,合金内S′相的数量逐渐增多,S′相相界面的位错增多,对位错增殖起着重要作用[23-24]。时效过程中,由于大量位错的运动,从而造成位错缠结在一块,部分限制了位错的运动;位错密集处形核较多,故析出相的数量较多,并容易长大粗化;在位错稀疏之处,形核较少,故析出相的数量较少,从而造成合金内部析出相的分布不均匀,如图3(b)和(c)所示。虽然不均匀分布的S′相提高了合金的强度,但是降低了合金的塑性,如表2所示。通过2种不同应力作用下时效后合金的力学性能比较,发现200 MPa应力作用下的蠕变时效能够提高合金的强度,却降低了塑性;此外,位错的存在有利于晶界附近的溶质原子向晶界聚集,促进晶界处不均匀形核质点的长大。因此,峰值时效状态下,200 MPa应力作用下时效试样的晶界析出相较0 MPa时效试样的晶界析出相的数量更多,如图3(d)和(e)所示。

4 结论

(1) 与无应力作用下的常规时效相比,蠕变时效后合金第二相S′相的析出不均匀。与无应力作用下的常规时效相比,在蠕变时效过程中,由于应力的作用,位错增殖较快,位错密度大。由于大量位错的运动,从而造成位错缠结,部分限制了位错的运动,从而使合金发生加工硬化,材料不易变形,合金的硬度和强度提高,塑性降低。

(2) 经185 ℃时效15 h后,与无应力作用下的常规时效相比,200 MPa应力作用下的蠕变时效使2124铝合金的力学性能得到改善。在0 MPa应力作用下,合金峰时效状态下的抗拉强度、屈服强度和伸长率分别为411.6 MPa,270.8 MPa,20.20%;在200 MPa应力作用下,合金峰值时效状态下的抗拉强度、屈服强度和伸长率分别为441.1 MPa,321.0 MPa和16.24%,后者的抗拉强度和屈服强度比前者的高,但塑性低。

参考文献:

[1] Nakai M, Eto T. New aspects of development of high strength aluminum alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 285(1/2): 62-68.

[2] 王昌臻, 潘清林, 何运斌, 等. 2124铝合金热轧厚板的热处理制度[J]. 中南大学学报: 自然科学版, 2007, 38(3): 386-393.

WANG Chang-zhen, PAN Qing-lin, HE Yun-bin, et al. Heat treatment of thick hot-rolled plate of 2124 alloy[J]. Journal of Central South University: Science and Technology, 2007, 38(3): 386-393.

[3] 林钢, 林慧国, 赵玉涛. 铝合金应用手册[M]. 北京: 机械工业出版社, 2006: 484.

LIN Gang, LIN Hui-guo, ZHAO Yu-tao. Application manual of aluminum alloy[M]. Beijing: China Machine Press, 2006: 484.

[4] 刘冰, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

LIU Bing, PENG Chao-qun, WANG Ri-chu, et al. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[5] 韩志仁, 戴良景, 张凌云. 飞机大型蒙皮和壁板制造技术现状综述[J]. 航空制造技术, 2009(4): 64-66.

HAN Zhi-ren, DAI Liang-jing, ZHANG Ling-yun. Current status of large aircraft skin and panel manufacturing technologies[J]. Aeronautical Manufacturing Technology, 2009(4): 64-66.

[6] 曾元松, 黄遐, 黄硕. 蠕变时效成形技术研究现状与发展趋势[J]. 塑性工程学报, 2008, 15(3): 1-7.

ZENG Yuan-song, HUANG Xia, HUANG Shuo. The research situation and the developing tendency or creep age forming technology[J]. Journal of Plasticity Engineering, 2008, 15(3): 1-7.

[7] 王俊彪, 刘中凯, 张贤杰. 大型机翼整体壁板时效成形技术[J]. 航空学报, 2008, 29(3): 728-733.

WANG Jun-biao, LIU Zhong-kai, ZHANG Xian-jie. Age forming of large scale integral aircraft wing panel[J]. Acta Aeronautica et Astuonautica Sinica, 2008, 29(3): 728-733.

[8] Dif R, Bès B, Daniel D, et al. Improving the forming characteristics of aluminium sheets for aerospace applications[J]. Materials Science Forum, 2000, 331/337(1): 483-488.

[9] Skrotzki B, Shiflet G J, Starke E A. On the effect of stress on nucleation and growth of precipitates in an Al-Cu-Mg-Ag alloy[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 1996, 27(11): 3431-3444.

[10] Hargarter H, Lyttle M T, Starke E A. Effects of preferentially aligned precipitates on plastic anisotropy in Al-Cu-Mg-Ag and Al-Cu alloys[J]. Materials Science and Engineering A, 1998, 257(1): 87-99.

[11] Zhu A W, Jr Starke E A. Stress aging of Al-χCu alloys: experiments[J]. Acta Materialia, 2001, 49(12): 2285-2295.

[12] Zhu A W, Starke JR E A. Materials aspects of age-forming of A1-xCu alloys[J].Journal of Materials Processing Technology, 2001, 117: 354-358.

[13] Villars P, Prince A, Okamoto H. Handbook of ternary alloy phase diagrams[M]. Materials Park: ASM International, 1994: 60-62.

[14] Cordovilla C G, Louis E. Characterization of the microstructure of a commercial Al-Cu alloy (2011) by differential scanning calorimetry(DSC)[J]. Journal of Material Science, 1984, 19(1): 279-290.

[15] Mondolfo L F. Aluminum alloys: Structure and properties[M]. London: Butterwordths, 1976: 497-504.

[16] 张坤, 戴圣龙, 杨守杰, 等. Al-Cu-Mg-Ag系新型耐热铝合金研究进展[J]. 航空材料学报, 2006, 2(3): 251-257.

ZHANG Kun, DAI Sheng-long, YANG Shou-jin, et al. Development of new creep resistant Al-Cu-Mg-Ag type alloy[J]. Journal of Aeronautical Materials, 2006, 2(3): 251-257.

[17] 刘志义, 李云涛, 刘延斌, 等. Al-Cu-Mg-Ag合金析出相的研究进展[J]. 中国有色金属学报, 2007, 17(12): 1905-1915.

LIU Zhi-yi, LI Yun-tao, LIU Yan-bin, et al. Development of Al-Cu-Mg-Ag alloys[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 1905-1915.

[18] Hauteferille L, Clavel M. Dislocation loop multiplication and cyclic behaviour in an aluminum alloy[J]. Scripta Metallurgal, 1988, 22(9): 1383.

[19] 周亮, 邓运来, 晋坤, 等. 预处理对2124铝合金板材蠕变时效微结构与力学性能的影响[J]. 材料工程, 2010(2): 81-85.

ZHOU Liang, DENG Yun-lai, JIN Kun, et al. Effect of pretreatment on microstructures and mechanical properties of 2124 A1 alloy creep aging sheet[J]. Material Science, 2010(2): 81-85.

[20] Perlitz H, Westgren A. The crystal structure of Al2CuMg[J]. Arkiv Kemi, Mineral Geol, B16, 1943, 16(13): 1-5.

[21] Guinier A. Heterogeneities in solid solutions in solid state physics[M]. London: Academic Press, 1959(9): 293-398.

[22] L.F.蒙多尔福. 铝合金的组织与性能[M]. 王祝堂, 张震录, 郑璇, 等译. 北京: 冶金工业出版社, 1988: 432-441.

Mondolfo L F. Aluminum alloys: Structure and properties[M]. WANG Zhu-tang, ZHANG Zhen-lu, ZHENG Xuan, et al, translate. Beijing: Metallurgical Industry Press, 1988: 432-441.

[23] 刘禹门. 结构钢与铝合金塑性变形的微观机制[M]. 西安: 西安交通大学出版社, 2003: 108-117.

LIU Yu-men. Mechanism of plastic deformation for structure steel and aluminum alloy[M]. Xi’an: Xi’an Jiao Tong University Press, 2003: 108-117.

[24] 刘禹门. Al-Cu-Mg合金中位错与S相的相互作用[J]. 兵器材料科学与工程, 2005, 28(5): 1-3.

LIU Yu-men. Interaction between dislocations and S-phase precipitates in Al-Cu-Mg alloy[J]. Ordnance Material Science and Engineering, 2005, 28(5): 1-3.

收稿日期:2011-08-01;修回日期:2011-10-10

基金项目:国家重点基础研究发展规划(“973”计划)项目(2010CB731700)

通信作者:湛利华(1976-),女,湖南常德人,博士,副教授,从事材料制备方向的教学与研究;电话:0731-88830254;E-mail: yjs-cast@csu.edu.cn

摘要:通过硬度测试、拉伸测试和透射电镜分析等方法,研究应力分别为0 MPa和200 MPa对Al-Cu-Mg系2124合金185 ℃时效后的硬度、强度以及伸长率的影响,阐述应力对2124合金时效后组织与力学性能的影响。研究结果表明:在常规时效和蠕变时效2种时效状态下,200 MPa应力作用下的蠕变时效使2124合金的S′析出相分布变得不均匀,合金的强度提高,而塑性降低;在0 MPa应力作用下,合金峰时效状态下的抗拉强度、屈服强度和伸长率分别为411.6 MPa,270.8 MPa,20.20%;在200 MPa应力作用下,合金峰值时效状态下的抗拉强度、屈服强度和伸长率分别为441.1 MPa,321.0 MPa和16.24%,后者的抗拉强度和屈服强度比前的高,但塑性低。

[2] 王昌臻, 潘清林, 何运斌, 等. 2124铝合金热轧厚板的热处理制度[J]. 中南大学学报: 自然科学版, 2007, 38(3): 386-393.

[3] 林钢, 林慧国, 赵玉涛. 铝合金应用手册[M]. 北京: 机械工业出版社, 2006: 484.

[4] 刘冰, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

[5] 韩志仁, 戴良景, 张凌云. 飞机大型蒙皮和壁板制造技术现状综述[J]. 航空制造技术, 2009(4): 64-66.

[6] 曾元松, 黄遐, 黄硕. 蠕变时效成形技术研究现状与发展趋势[J]. 塑性工程学报, 2008, 15(3): 1-7.

[7] 王俊彪, 刘中凯, 张贤杰. 大型机翼整体壁板时效成形技术[J]. 航空学报, 2008, 29(3): 728-733.

[16] 张坤, 戴圣龙, 杨守杰, 等. Al-Cu-Mg-Ag系新型耐热铝合金研究进展[J]. 航空材料学报, 2006, 2(3): 251-257.

[17] 刘志义, 李云涛, 刘延斌, 等. Al-Cu-Mg-Ag合金析出相的研究进展[J]. 中国有色金属学报, 2007, 17(12): 1905-1915.

[19] 周亮, 邓运来, 晋坤, 等. 预处理对2124铝合金板材蠕变时效微结构与力学性能的影响[J]. 材料工程, 2010(2): 81-85.

[22] L.F.蒙多尔福. 铝合金的组织与性能[M]. 王祝堂, 张震录, 郑璇, 等译. 北京: 冶金工业出版社, 1988: 432-441.

[23] 刘禹门. 结构钢与铝合金塑性变形的微观机制[M]. 西安: 西安交通大学出版社, 2003: 108-117.

[24] 刘禹门. Al-Cu-Mg合金中位错与S相的相互作用[J]. 兵器材料科学与工程, 2005, 28(5): 1-3.