DOI: 10.11817/j.issn.1672-7207.2020.03.007

单向带与织物碳纤维增强树脂基复合材料中孔隙的细观特征

史俊伟,荀国立,刘松平

(中国航空制造技术研究院 复合材料技术中心,北京,101300)

摘 要:

物碳纤维增强树脂基复合材料中孔隙的细观特征,主要包括孔隙的分布特征、形貌、位置、面积和长宽比等。采用金相显微镜、扫描电镜和超声C-Scan检测对不同孔隙率(0~5.0%)的复合材料层压板进行观测和表征,比较单向带和织物层压板中层中孔隙和层间孔隙的细观特征,并采用统计分析的方法研究孔隙面积和孔隙长宽比随孔隙率的变化趋势。研究结果表明:受纤维分布的影响,单向带层压板和织物层压板中孔隙有其各自的细观特征,且随孔隙率的增加呈现一定的规律,从细观尺度上为孔隙率检测评估和性能预测提供了更客观、更符合实际的物理描述。

关键词:碳纤维增强树脂基复合材料;孔隙率;细观特征;单向带预浸料;织物预浸料

中图分类号:TB332;TB553 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)03-0628-13

Mesoscopic characteristic of voids in CFRP composites fabricated with unidirectional and woven prepreg

SHI Junwei, XUN Guoli, LIU Songping

(Composites Technology Center, AVIC Manufacturing Technology Institute, Beijing 101300, China)

Abstract: The mesoscopic characteristics such as distribution, morphology, location, area and aspect ratio of voids in carbon fibre-reinforced polymer(CFRP) composites fabricated with unidirectional and woven prepreg were investigated. The CFRP laminates containing void content ranging from 0 to 5.0% were characterized by the metallurgical microscope, scanning electron microscopy(SEM) and ultrasonic C-Scan test. The intra- and inter-laminar voids in CFRP were compared at meso-level by counter-posing the microstructure of unidirectional and woven CFRP composite. Additionally, the change tendency of void area and aspect ratio versus void content was analyzed statistically. The results show that voids in unidirectional and woven CFRP composites, mostly impacted by the foundation and alignment of fibres, have their own unique characteristics and quantitative correlation with the increase of void content. An enhanced description of voids at meso-level is provided for evaluating void content and predicting mechanical properties more objectively and more practically.

Key words: carbon fibre-reinforced polymer composites(CFRP); void content; mesoscopic characteristic; unidirectional prepreg; woven prepreg

碳纤维增强树脂基(CFRP)复合材料按其纤维架构可分为单向体系和交织体系。由单向纤维预浸料制备的层压板具备较好的纤维连续性和线性,性能传递效率高,但层间剪切性能和面内剪切性能较差。对于由交织纤维预浸料制备的层压板,若在铺层内引入增强纤维,则可形成平面交织网络,改善其层内性能;若在厚度方向引入增强纤维,则可形成三维交织网络,改善其层间性能[1]。在CFRP中,孔隙是一种难以避免的缺陷类型,其尺寸量级、微观形貌、分布位置等方面的细观特征与分层、富脂、夹杂、气孔等宏观缺陷存在显著差别,主要体现在检测评估和性能预测2个方面。在检测评估方面,孔隙率是描述材料内部质量的重要参量,超声检测是孔隙率定量检测评估的主要方法。国内外学者建立了多种孔隙率超声评估模型,包括线性拟合[2-5]、双线性拟合[6-7]、分段线性拟合[8-9]等,但其孔隙率评估结果与实际检测结果常存在一定偏差,这主要是对孔隙微观形貌和随机分布等细观特征的简化假设造成的,例如,假设孔隙的几何截面为椭球形或扁长圆盘形等规则形状,或假设孔隙沿厚度和水平方向均匀分布等。GHOLIZADEH等[10]指出:超声衰减不仅与孔隙率有关,而且受超声频率以及孔隙大小、形貌、分布等多种因素的影响。于雅琳等[11]基于代表体积单元(RVE)建立了T800/环氧树脂复合材料孔隙率与超声衰减系数的二次线性关系,但其仅考虑了孔隙分布的不均匀性,未考虑尺寸、形貌等因素。LI等[12]基于二维随机模型(RVM)指出,孔隙率所对应的超声衰减系数不是一个定值,而是与孔隙形貌相关的变量。高晓进等[13]从几何形貌的角度研究了超声衰减系数与孔隙率、孔隙长度、宽度和平均面积的关系。何晓晨等[14-16]采用超声背散射和金相显微表征了CFRP孔隙尺寸和位置分布。李钊等[17-18]对曲面变厚度编织CFRP和L型CFRP构件R区中孔隙微形态和特征进行了微观观察,并从统计的角度给出了形貌特征随孔隙率的变化规律。REH等[19]采用交互式探索和数据可视化对射线层析(XCT)数据进行处理,建立了孔隙微观形貌的三维映射模型。由此可见,客观真实的描述孔隙的物理模型是进行孔隙率无损检测与评估的必要条件。在性能预测方面,CFRP的性能不仅与孔隙率相关,而且对其细观特征十分敏感。李波等[20-21]从形状和尺寸2个角度研究了孔隙对拉伸强度的影响;LIEBIG等[22]采用金相显微、扫描电镜和XCT提取了孔隙的位置和形貌信息,通过光弹实验和数值仿真研究了孔隙对压缩失效的影响;朱洪艳等[23]建立了孔隙率、超声衰减与剪切强度的关系;SISODIA等[24]研究了拉伸疲劳载荷下,孔隙诱发初始微裂纹的细观特征。综上可见,由于含孔隙的CFRP复合材料破坏机理复杂,通常无法基于孔隙率进行强度预测,即使相同孔隙率的CFRP复合材料也可能有不同的破坏模式和强度预测结果,其主要原因是对孔隙细观特征进行了简化描述,即忽略了孔隙形貌不规则、尺寸和分布的随机性和不确定性等因素[25]。由国内外学者针对孔隙的二维、三维形貌特征所开展的定量统计结果可见,孔隙的位置、尺寸、面积和长宽比等形貌特征具有一定的随机性和不确定性,其与孔隙率有密切的相关性,但对相同纤维/树脂体系不同纤维架构的材料如单向带和织物中的孔隙进行横向比对的研究较少。在此,本文作者采用金相显微、扫描电镜以及超声C-Scan成像检测方法,对比研究了T300/树脂基单向带和织物2种纤维架构的层压板中层中孔隙和层间孔隙的细观特征,包括:1) 孔隙沿厚度和水平方向的分布规律;2) 孔隙与材料组分的相对位置和微观形貌;3) 孔隙面积和长宽比随孔隙率的变化趋势。研究结果对客观真实地描述孔隙细观特征、建立数值模拟与仿真模型、实现CFRP孔隙检测及性能预测具有一定的意义。

1 实验材料与方法

1.1 试样制备

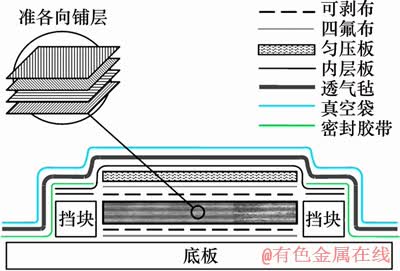

试样材料为T300/树脂基单向带和织物预浸料,单层厚度分别为0.155 mm和0.216 mm,准各向铺叠,设计2种厚度3 mm和5 mm,单向带铺层方向由铺向角表示,3 mm厚度的试样铺向角由下向上依次为0°,90°,0°,+45°,90°,-45°,0°,-45°,0°,-45°,90°,+45°,对称铺叠;5 mm厚度的试样铺向角由下向上依次为0°,+45°,90°,-45°,0°,-45°,90°,+45°,0°,+45°,90°,-45°,0°,-45°,90°,+45°,对称铺叠。织物铺层方向由铺向角表示,3 mm厚度的试样铺向角由下向上依次为(±45°),(0°/90°),(±45°),(0°/90°),(0°/90°),(±45°),(0°/90°),(0°/90°),(±45°),(0°/90°),(±45°),对称铺叠;5 mm厚度的试样铺向角由下向上依次为(±45°),(0°/90°),(±45°),(0°/90°),该4层重复铺叠3次,对称铺叠。层压板长×宽为300 mm×250 mm,封装如图1所示。热压罐固化成型,标准固化压力为0.6 MPa,通过逐步降低固化压力的方法制备含孔隙的CFRP层压板,分别为0.45,0.30,0.20和0.10 MPa。

图1 热压罐固化的层压板封装示意图

Fig. 1 Schematic diagram of composite laminates formed and cured in an autoclave

1.2 超声检测

采用超声反射法C-Scan成像检测,检测设备为CUS-21J水浸式检测系统,聚焦换能器型号FJ-1,中心频率为5 MHz,扫描速度为90 mm/s,步进为1 mm,增益为68 dB,底波幅值成像,成像灰度由明到暗对应孔隙率由低到高。

1.3 金相观察与细观分析

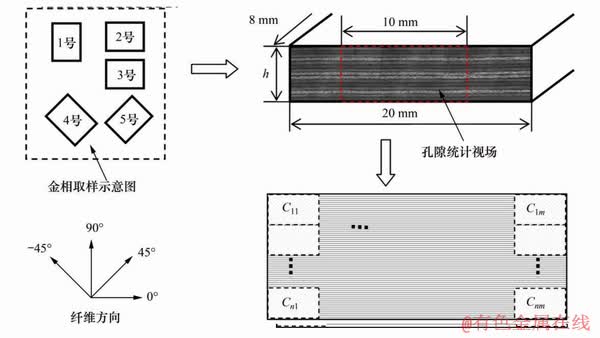

由超声成像的灰度分布一致判断孔隙率分布均匀的区域,在该区域内沿不同方向取5组长×宽为20 mm×8 mm的试样,有效观测面积为10 mm×h mm(如图2所示)。依据GB/T 3365-2008测定孔隙率pv,采用100倍拍摄m列×n行的观测视场Cij,计算观测视场Cij内孔隙总面积,其与有效观测面积的比值为该金相采样的孔隙率,5组试样的孔隙率平均值即为该区域的孔隙率pv。

在经由超声成像划分区域且经由金相测定孔隙率pv的区域随机取1组试样,采用金相显微镜和扫描电镜沿整个厚度h进行1列×n行的拍摄,以1列×n行的观察结果作为孔隙细观特征和尺寸统计的观察面,其面积为1.6 mm×h mm。对于CFRP的超声检测,其孔隙通常由声波沿厚度方向入射进行表征,因此,沿厚度h进行1列×n行的观测采样具有一定的代表性。

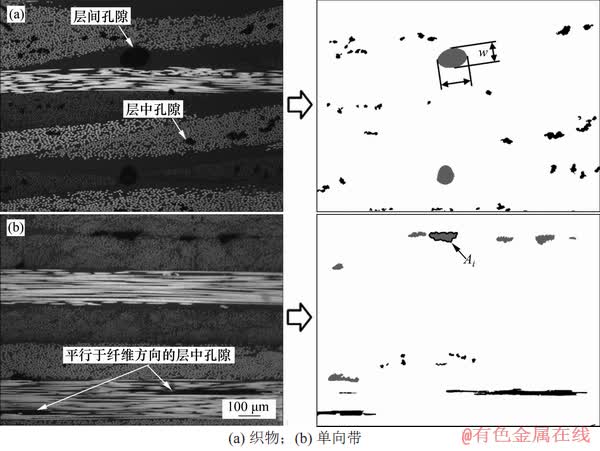

描述孔隙细观特征的参量主要包括分布、位置、形貌、长宽比、面积等。孔隙沿厚度方向的分布特征采用金相观测,沿水平方向的分布特征采用超声C-Scan成像检测;位置指孔隙与材料组分的相对位置关系;形貌指孔隙截面的几何形状;长度l定义为几何截面的最大尺寸,宽度w定义为垂直于长度方向的最大尺寸,长宽比定义为r=l/w,如图3(a)所示;面积定义为孔隙的截面面积Ai,在ImageJ图像处理软件中设置合适的灰度阈值,使孔隙的成像灰度低于该阈值,树脂和纤维等的成像灰度高于该阈值,从而将金相观察图转化为黑白二值图像,黑色的区域代表孔隙的面积,在100倍视场下设定标尺,将图像像素点与实际物理尺寸相对应,通过ImageJ软件计算每个黑色区域的像素点并自动转化为面积,即单个孔隙的截面面积Ai,如图3(b)所示,其中灰色和黑色仅为标识层间孔隙和层中孔隙,在实际的黑白二值图像中孔隙均表示为黑色区域;沿层压板厚度方向随机选取1列(如图2中C11~Cn1),在1列×n行的观察结果中统计孔隙总数k,则孔隙平均面积为

图2 金相取样示意图

Fig. 2 Schematic diagram of metallographic sampling

图3 织物和单向带压板中孔隙的微观形貌截面示意图

Fig. 3 Morphologies and schematic illustrations of cross section through voids in CFRP with woven and unidirectional fibers

为了比较相同孔隙率下单向带和织物层压板中孔隙面积的分布规律,在整个金相观察截面中沿厚度方向随机抽取1列×n行,以观察到的所有孔隙面积为统计样本,假设观察到

其中:

在CFRP的工程化应用中,按主次承力结构的验收等级划分,通常要求主承力构件孔隙率≤1.0%,次承力构件孔隙率≤1.5%,其他构件孔隙率≤2.0%;且当孔隙率>3.0%时,孔隙缺陷的微观形貌会趋向于宏观缺陷,如分层、疏松等,因此,本文主要研究孔隙率<3.0%的孔隙细观特征。

2 结果与分析

2.1 孔隙的分布特征

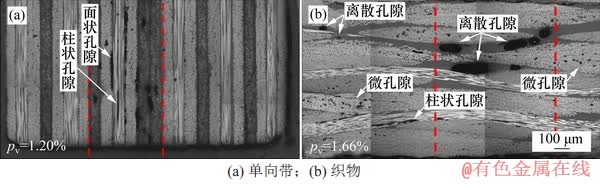

图4所示为单向带和织物层压板中孔隙沿厚度方向分布的观测结果。从图4可知:虽然两者孔隙率相近,但单向带层压板中孔隙沿厚度方向分布不均匀,孔隙集中分布在中间6层,如图4(a)所示;织物层压板的孔隙较均匀地分布在整个厚度上,但在树脂聚集区也离散的分布着尺寸较大的孔隙,如图4(b)所示。在检测方面,由于超声穿透法无法获取孔隙沿厚度方向的信息,应采用具有较高分辨率的超声反射法通过孔隙缺陷回波的时域信息进行检测。在性能方面,集中分布的孔隙是CFRP材料性能的薄弱点,破坏通常率先在该区域发生,导致含孔隙的CFRP层压板实际性能低于其强度理论和失效判据的预测结果,密集分布的孔隙对性能的削弱程度更大,所以单凭孔隙率不足以表征材料性能,应考虑孔隙的分布特征对性能的影响。

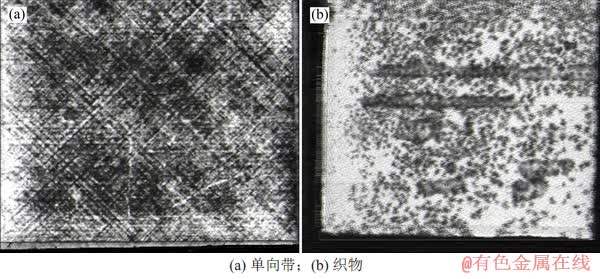

孔隙沿水平方向的分布特征采用超声反射法C-Scan检测。由灰度分布可见孔隙沿水平方向的分布并不均匀,分布规律为:1) 层压板中心区域的孔隙率低于边缘区域的孔隙率,说明在固化过程中,中心区域到达边缘的水平流径较长,孔隙不易随树脂冲刷排出;2) 孔隙的分布与纤维方向有一定的相关性,说明孔隙随树脂流动受纤维排布的影响,如图5(a)所示;3) 孔隙率是超声衰减值的统计结果,孔隙可能会在局部聚集形成密集孔隙,在图5(b)中可以清晰地分辨出织物层压板中存在尺寸较大的离散孔隙,该类孔隙主要存在于纤维束交织所形成的树脂富集区。

孔隙的分布特征与纤维体中的树脂流动有关[1],树脂的流动性取决于纤维网络的渗透率和树脂黏度:渗透率越高,树脂更容易沿厚度方向穿过纤维体,利于孔隙沿厚度方向排出;根据黏温曲线,树脂在不同的固化温度下其黏度不同,树脂黏度越低,树脂流动性强,树脂更容易沿水平方向流动,利于孔隙沿水平方向排出。

图4 孔隙沿厚度方向分布

Fig. 4 Distribution of voids along thickness direction in CFRP

图5 含孔隙的CFRP层压板的C-Scan检测结果

Fig. 5 C-scan results for unidirectional and woven laminates containing voids

2.2 单向带和织物层压板的孔隙特征

2.2.1 单向带层压板的孔隙特征

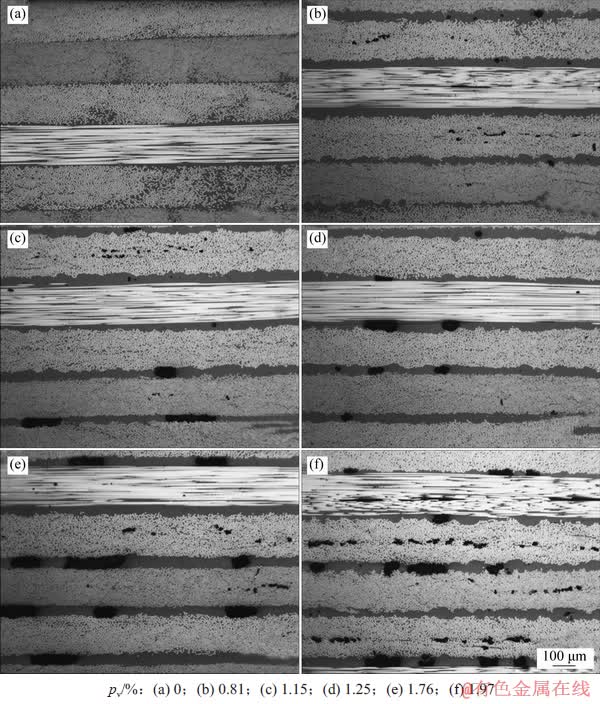

图6所示为孔隙率的单向带层压板中孔隙的变化特征,孔隙率变化范围为0~1.97%。可见:在单向带层压板中存在层间和层中2种类型的孔隙,孔隙数量会随着孔隙率的增加而增多,孔隙尺寸随孔隙率的增加而增大;邻近的孔隙存在聚合作用,分布距离较近的小尺寸孔隙会聚合形成尺寸更大的孔隙缺陷,或者尺寸较大的孔隙具有较大的表面积,对周边的孔隙产生一定的黏着力,进而形成更大的孔隙;层间孔隙受铺层的限制而向两侧生长,形成扁长的分层状孔隙,层中孔隙受纤维束的限制沿纤维方向生长。

2.2.2 织物层压板的孔隙特征

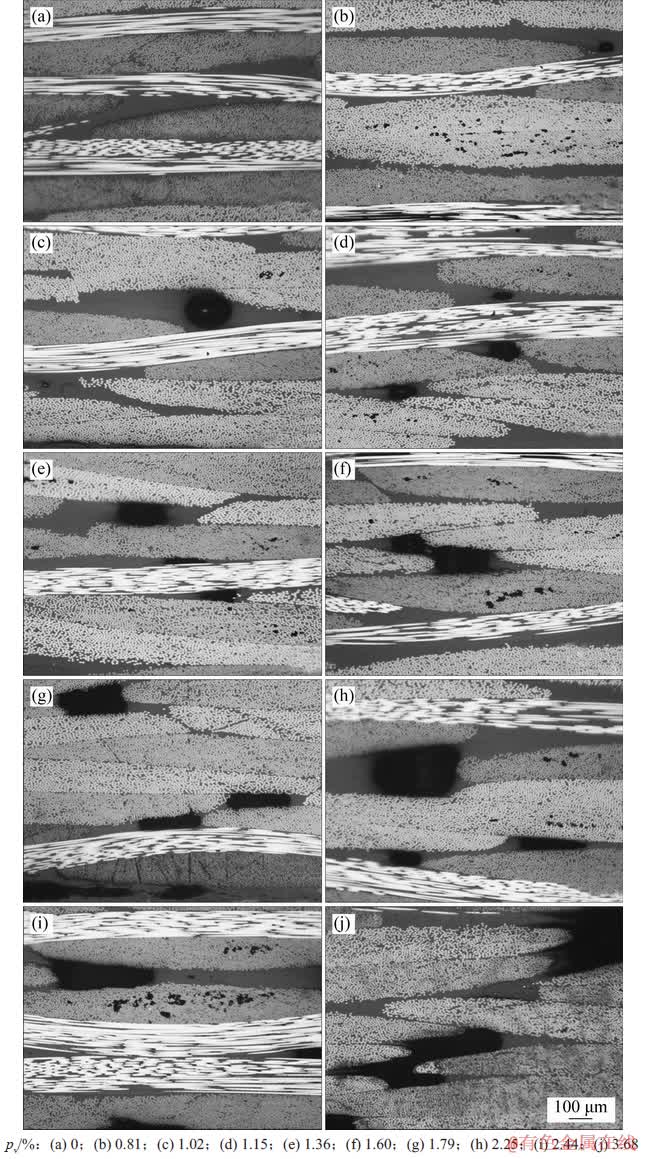

图7所示为织物层压板中孔隙随孔隙率增加的变化特征,孔隙率变化范围为0~3.68%。在织物层压板中,同样存在层间和层中2种类型的孔隙,孔隙数量会随着孔隙率的增大而增多,孔隙尺寸随孔隙率的增加而增大;层间孔隙受交织铺层的限制在树脂富集区生长,层中孔隙受纤维束的限制沿纤维方向生长。

2.3 孔隙的位置和形貌

2.3.1 层间树脂区的孔隙

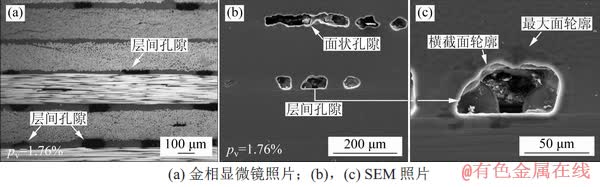

单向带层压板中层间孔隙的微观形貌如图8所示。该类孔隙分布在单向带层间树脂区。当孔隙率较低时,其被树脂基体包裹,多为椭球状,长宽比r接近1,尺寸量级为0.1 mm;随着孔隙率增加,受到两侧铺层纤维的约束,其宽度保持不变,长度沿平行铺层方向增加,长宽比r增加,尺寸量级增至1.0 mm;邻近的层间孔隙存在聚集效应,会生长和聚集形成扁长的分层状孔隙,如图8(b)所示。通过扫描电镜可以观察到该类孔隙沿景深方向具有一定的体积,如图8(b)和(c)所示。由图8(c)可见,由金相抛光所得到的横截面轮廓并不是最大外轮廓,这表明由孔隙面积含量测定的孔隙率pv与孔隙的体积分数存在一定偏差。该类孔隙形成的原因是铺叠时裹入空气,而且热压罐固化压力传递到树脂的压力不足以将其压溃或排出。

图6 单向带层压板中孔隙随孔隙率增加的变化特征

Fig. 6 Variation characteristics of voids with different porosities in unidirectional laminate

图7 不同孔隙率的织物层压板中孔隙的变化特征

Fig. 7 Variation characteristics of voids with different porosities in woven laminates

2.3.2 树脂富集区的孔隙

织物层压板树脂富集区中孔隙的微观形貌如图9所示。该类孔隙分布在织物纤维束间的树脂富集区,由于织物纤维排布复杂,取向各异,呈不规则曲面,在交织的纤维束之间易出现纤维分布不均以及纤维难以完全填充的现象,因此,在层间及纤维束交织处的富脂区容易出现大尺寸孔隙。当孔隙率较小时,孔隙多呈椭球状并离散分布,完全由树脂包裹,不受纤维束缚,长宽比r接近1,面积Ai较小,尺寸量级为0.1 mm,如图9(a)和图9(b)所示;随着孔隙率增大,纤维束间隙难以被树脂完全填充,孔隙会在此区域聚集生长,受纤维的约束形成不规则形状,面积Ai较大,尺寸量级达到1.0 mm,如图9(c)和图9(d)所示。

层间孔隙的形成原因是树脂中的挥发分。由于液态树脂和孔隙表面张力的作用,孔隙形成初期的形貌多为椭圆形,类似于“悬浮”在树脂内部的气泡,如图9(a)和图9(b)所示,说明初始树脂中溶解的挥发分(如水分)在升温加压过程中析出形成孔隙;随着孔隙率升高,孔隙会生长和聚集,在纤维约束下形成不规则的形状(如图9(a)~(c)所示)。当然,织物层压板树脂富集区中形成孔隙的原因也可能是混合型的,但树脂中的挥发分和裹入空气两者中总有某一种因素占主导,可以通过对比树脂-孔隙边界的几何特征来判断,图9(c)中的孔隙趋向椭圆形,可能由树脂挥发分引起;图9(d)中的孔隙趋向树脂富集区“缺胶”,可能由铺叠时裹入空气引起。

图8 单向带层压板中层间孔隙的微观形貌

Fig. 8 Morphology of inter-laminar voids in unidirectional laminate

图9 织物层压板树脂富集区中孔隙的微观形貌

Fig. 9 Morphology of voids in resin-rich areas of woven laminates

2.3.3 纤维束之间的孔隙

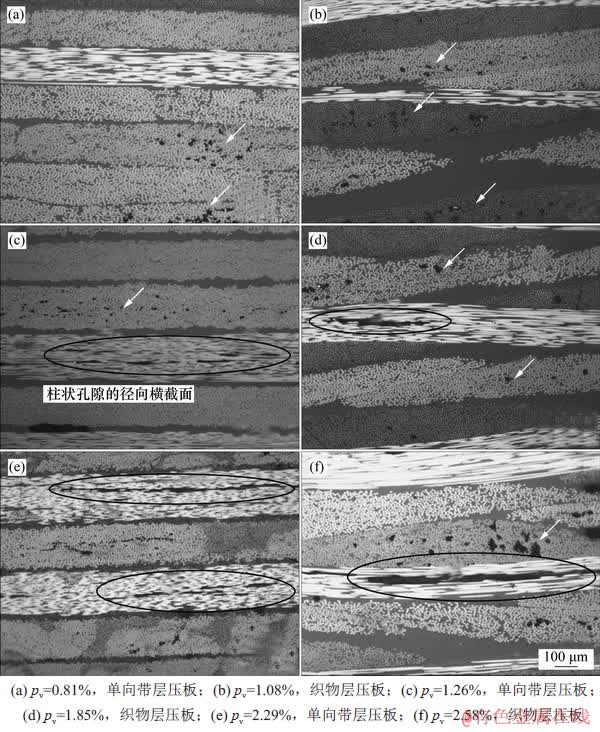

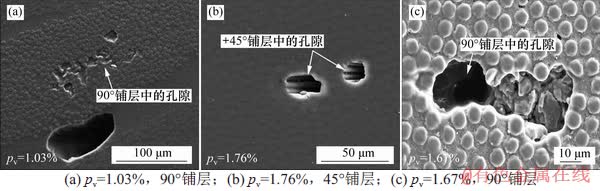

层中孔隙的微观形貌如图10所示,其中粗箭头处为柱状孔隙的轴向截面,细箭头处为径向截面。该类孔隙分布在层中纤维之间,当孔隙率较低时,呈离散点状且数量较多,尺寸与纤维直径相当,不会超过10 μm;随着孔隙率增大,受纤维束挤压,孔隙沿平行纤维方向呈柱状生长。

层中孔隙的SEM 照片如图11所示。从图11可见:当pv=1.03%时,90°铺层中的孔隙未见延伸;而当pv=1.76%时、45°铺层中的孔隙和pv=1.67%时、90°铺层中的孔隙沿纤维方向存在一定延伸。

层中孔隙分布在层中纤维-树脂界面处,因此应是树脂中的挥发分所致。随着孔隙率增加,孔隙体积要变大,受纤维约束,离散点状的层中孔隙会生长成柱状,pv<1.0%时多为离散点状,pv>1.5%时多为柱状。

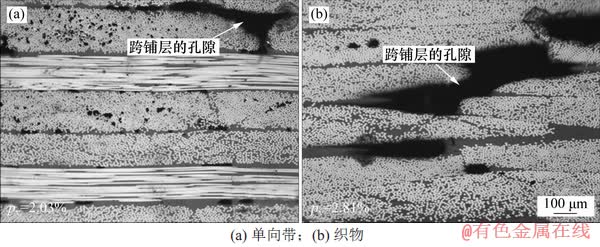

2.3.4 跨铺层分布的孔隙

跨铺层孔隙的微观形貌如图12所示。该类孔隙会跨铺层分布,会造成铺层的“断裂”,几何形貌不规则,尺寸量级超过1.0 mm。由于树脂中挥发分的溶解度是一定的,树脂吸湿达到饱和,所以由挥发分引起的孔隙存在体积上限,说明该类孔隙由裹入空气、褶皱或架桥引起,在加压过程中未被压溃或排出,该类孔隙多出现在pv>2.0%时。

图10 层中孔隙的微观形貌

Fig. 10 Morphologies of intra-laminar voids in unidirectional and woven laminates

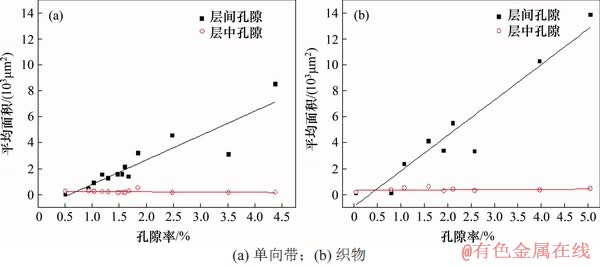

2.4 孔隙的面积和长宽比

图13所示为层间和层中孔隙的平均面积随孔隙率的变化趋势。由图13可见;随着孔隙率增加,层间孔隙的平均面积呈线性增大,层中孔隙的平均面积保持不变,说明由于受到纤维约束,层中孔隙通常是沿平行于纤维方向呈柱状生长,其径向截面面积保持不变。

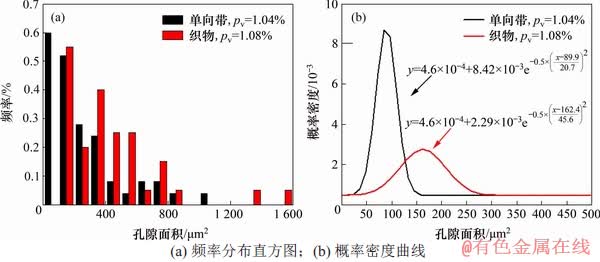

当孔隙率pv=1.0%时,单向带和织物层压板中的层中孔隙面积的概率分布直方图和概率密度曲线如图14所示。由图14(b)可见:织物层压板中的层中孔隙的面积总体偏大。这是受交织纤维取向的影响,织物预浸料的纤维体积分数略小,纤维排布的紧密程度比单向带预浸料的弱,所以织物纤维间的层中孔隙的面积略大。

图11 层中孔隙的SEM 照片

Fig. 11 SEM images of intra-laminar voids

图12 跨铺层孔隙的微观形貌

Fig.12 Morphologies of cross-layer voids in CFRP

图13 孔隙平均面积与孔隙率的关系

Fig.13 Relationship between mean area of voids and void content in CFRP

图14 层中孔隙面积的频率分布直方图和概率密度曲线

Fig.14 Statistics histogram and probability density curves of mean areas for intra-laminate voids

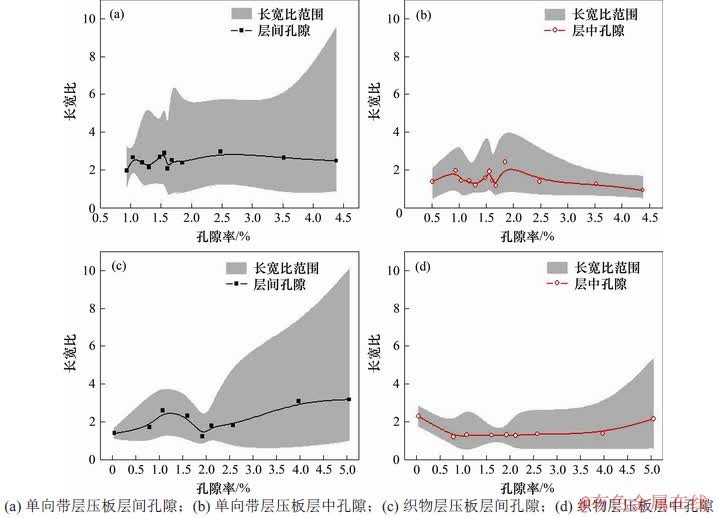

图15 孔隙长宽比与孔隙率的关系

Fig.15 Relationship between aspect radio of voids and void content in CFRP

图15所示为孔隙长宽比随孔隙率的变化趋势,采样点由B样条曲线连接,阴影区域标识长宽比的取值范围。对比2种材料中层间孔隙长宽比的最大值,单向带和织物层间孔隙长宽比大于4的分界点分别为pv>1.0%和pv>2.0%,说明单向带层间孔隙的生长更早地受到铺层的约束。对比2种材料中层中孔隙的长宽比,层中孔隙微观形貌基本保持不变,呈椭球状,长宽比范围为0.5~4.0,说明层中孔隙的长宽比对孔隙率的变化不敏感。

3 结论

1) 采用金相显微法能够获得孔隙的细观特征,采用扫描电镜法能够获得孔隙沿观测视场法线方向的景深信息,采用超声C-Scan检测能够获得孔隙沿水平方向的分布信息。

2) 单向带与织物CFRP中存在层中孔隙和层间孔隙,随孔隙率的增加呈现出不同的细观特征,主要体现在分布、形貌、位置、面积和长宽比等。

3) 孔隙的形成诱因是铺叠时裹入空气和树脂中的挥发分,纤维分布是影响孔隙生长和聚集的主要因素。

4) 孔隙率是CFRP材料表征的宏观参量,研究孔隙的细观特征可为检测评估和性能预测提供更符合实际的物理模型。

参考文献:

[1] 古托夫斯基T G . 先进复合材料制造技术[M]. 李宏运 译. 北京: 化学工业出版社, 2004: 30-50.

GUTOWSKI T G. Advanced composites manufacturing[M]. LI Hongyun, trans. Beijing: Chemical Industry Press, 2004: 30-50.

[2] BHAT M R, BINOY M P, SURYA N M, et al. Non-destructive evaluation of porosity and its effect on mechanical properties of carbon fiber reinforced polymer composite materials[C]//AIP Conference Proceedings. Burlington, VT: AIP, 2012: 1080-1087.

[3] 陆铭慧, 张雪松, 郑善朴, 等. 基于超声的碳纤维复合材料孔隙率表征方法对比研究[J]. 玻璃钢/复合材料, 2018(7): 42-48.

LU Minghui, ZHANG Xuesong, ZHENG Shanpu, et al. The comparative study of porosity characterization method of carbon fiber composite by ultrasound[J]. Fiber Reinforced Plastics/Composites, 2018(7): 42-48.

[4] 马雯, 刘福顺. 玻璃纤维复合材料孔隙率对超声衰减系数及力学性能的影响[J]. 复合材料学报, 2012, 29(5): 69-75.

MA Wen, LIU Fushun. Effect of porosity on the attenuation coefficient and mechanical properties of glass fiber reinforced composites[J]. Acta Materiae Compositae Sinica, 2012, 29(5): 69-75.

[5] KARABUTOV A A, PODYMOVA N B. Quantitative analysis of the influence of voids and delaminations on acoustic attenuation in CFRP composites by the laser-ultrasonic spectroscopy method[J]. Composites Part B: Engineering, 2014, 56: 238-244.

[6] 李钊, 周晓军, 杨辰龙, 等. 变厚度碳纤维复合材料孔隙率超声衰减模型[J]. 农业机械学报, 2014, 45(7): 325-332.

LI Zhao, ZHOU Xiaojun, YANG Chenlong, et al. Ultrasonic attenuation model for porosity test of CFRP with variable thickness[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(7): 325-332.

[7] 刘继忠, 周晓军, 蒋志峰. 碳纤维复合材料孔隙率超声衰减测试研究[J]. 材料科学与工艺, 2007, 15(2): 260-263.

LIU Jizhong, ZHOU Xiaojun, JIANG Zhifeng. Porosity test in carbon composites based on a new ultrasonic attenuation method[J]. Materials Science and Technology, 2007, 15(2): 260-263.

[8] BIRT E A, SMITH R A. A review of NDE methods for porosity measurement in fibre-reinforced polymer composites[J]. Insight: Non-Destructive Testing and Condition Monitoring, 2004, 46(11): 681-686.

[9] CHEN Yuechao, ZHOU Xiaojun, YANG Chenlong, et al. The ultrasonic evaluation method for the porosity of variable-thickness curved CFRP workpiece: using a numerical wavelet transform[J]. Nondestructive Testing and Evaluation, 2014, 29(3): 195-207.

[10] GHOLIZADEH S. A review of non-destructive testing methods of composite materials[J]. Procedia Structural Integrity, 2016, 1: 50-57.

[11] 于雅琳, 叶金蕊, 刘奎, 等. 含孔隙复合材料超声衰减分析的细观有限元模型[J]. 复合材料学报, 2014, 31(1): 171-178.

YU Yalin, YE Jinrui, LIU Kui, et al. A mesoscale ultrasonic attenuation finite element model of void-containing composites[J]. Acta Materiae Compositae Sinica, 2014, 31(1): 171-178.

[12] LIN Li, ZHANG Xiang, CHEN Jun, et al. A novel random void model and its application in predicting void content of composites based on ultrasonic attenuation coefficient[J]. Applied Physics A, 2011, 103(4): 1153-1157.

[13] 高晓进, 张峥. CFRP中孔隙几何形貌与超声衰减系数关系的研究[J]. 材料工程, 2012, 40(7): 59-63, 70.

GAO Xiaojin, ZHANG Zheng. Research of the relationship between pore morphology and ultrasonic attenuation coefficient in CFRP[J]. Journal of Materials Engineering, 2012, 40(7): 59-63, 70.

[14] 何晓晨, 金士杰, 林莉. 超声背散射信号递归定量分析无损表征CFRP孔隙分布仿真[J]. 复合材料学报, 2018, 35(10): 2753-2759.

HE Xiaochen, JIN Shijie, LIN Li. Simulation on non-destructive evaluation of CFRP void distribution with recurrence quantification analysis of ultrasonic back-scatter signals[J]. Acta Materiae Compositae Sinica, 2018, 35(10): 2753-2759.

[15] 肖鹏, 刘卫平, 刘奎, 等. 碳纤维复合材料孔隙分布及形貌分析研究[J]. 玻璃钢/复合材料, 2016(2): 62-66.

XIAO Peng, LIU Weiping, LIU Kui, et al. Study on distribution and morphology characteristic of voids in CFRP composites[J]. Fiber Reinforced Plastics/Composites, 2016(2): 62-66.

[16] 梁向雨, 林莉, 陈军, 等. 孔隙尺寸离散度大的碳纤维增强复合材料随机孔隙建模方法研究[J]. 航空材料学报, 2013, 33(3): 81-85.

LIANG Xiangyu, LIN Li, CHEN Jun, et al. Random void modeling for carbon fibre reinforced composite with highly dispersed void size[J]. Journal of Aeronautical Materials, 2013, 33(3): 81-85.

[17] 李钊, 周晓军, 杨辰龙, 等. 曲面变厚度编织CFRP微观形态与孔隙特征分析[J]. 中南大学学报(自然科学版), 2015, 46(3): 829-834.

LI Zhao, ZHOU Xiaojun, YANG Chenlong, et al. Microstructure and pore characteristics of braided CFRP with variable thickness[J]. Journal of Central South University(Science and Technology), 2015, 46(3): 829-834.

[18] 陈越超, 周晓军, 杨辰龙, 等. L型CFRP构件R区微观形态及孔隙特征[J]. 浙江大学学报(工学版), 2014, 48(10): 1775-1780.

CHEN Yuechao, ZHOU Xiaojun, YANG Chenlong, et al. Microstructure and feature of pores for corner of L-shape CFRP components[J]. Journal of Zhejiang University(Engineering Science), 2014, 48(10): 1775-1780.

[19] REH A, PLANK B, KASTNER J, et al. Porosity maps - interactive exploration and visual analysis of porosity in carbon fiber reinforced polymers[J]. Computer Graphics Forum, 2012, 31(3pt3): 1185-1194.

[20] 李波, 赵美英, 万小朋. 不规则孔隙对复合材料横向拉伸力学性能的影响[J]. 复合材料学报, 2019, 36(2): 356-361.

LI Bo, ZHAO Meiying, WAN Xiaopeng. Influence of irregular-void on transverse tensile mechanical properties of composites[J]. Acta Materiae Compositae Sinica, 2019, 36(2): 356-361.

[21] ZHU Hongyan, WU Baochang, LI Dihong, et al. Influence of voids on the tensile performance of carbon/epoxy fabric laminates[J]. Journal of Materials Science & Technology, 2011, 27(1): 69-73.

[22] LIEBIG W V, VIETS C, SCHULTE K, et al. Influence of voids on the compressive failure behaviour of fibre-reinforced composites[J]. Composites Science and Technology, 2015, 117: 225-233.

[23] 朱洪艳, 李地红, 张东兴, 等. 孔隙对碳/环氧层压板层间剪切强度影响的神经网络预测[J]. 材料工程, 2009, 37(S2): 402-407.

ZHU Hongyan, LI Dihong, ZHANG Dongxing, et al. Artificial neural network prediction of effect of voids on the interlaminar shear strength of carbon/epoxy fabric laminates[J]. Journal of Materials Engineering, 2009, 37(S2): 402-407.

[24] SISODIA S, GAMSTEDT E K, EDGREN F, et al. Effects of voids on quasi-static and tension fatigue behaviour of carbon-fibre composite laminates[J]. Journal of Composite Materials, 2015, 49(17): 2137-2148.

[25] 矫桂琼, 贾普荣. 复合材料力学[M]. 西安: 西北工业大学出版社, 2008: 3-25.

JIAO Guiqiong, JIA Purong. Mechanics of composites[M]. Xi’an: Northwestern Polytechnical University Press, 2008: 3-25.

(编辑 赵俊)

收稿日期: 2019 -08 -21; 修回日期: 2019 -09 -23

基金项目(Foundation item):国家自然科学基金资助项目(61571409) (Project(61571409) supported by the National Natural Science Foundation of China)

通信作者:史俊伟,工程师,从事复合材料及焊接无损检测技术的研究与应用;E-mail:aaron_sjw@163.com

摘要:研究单向带与织物碳纤维增强树脂基复合材料中孔隙的细观特征,主要包括孔隙的分布特征、形貌、位置、面积和长宽比等。采用金相显微镜、扫描电镜和超声C-Scan检测对不同孔隙率(0~5.0%)的复合材料层压板进行观测和表征,比较单向带和织物层压板中层中孔隙和层间孔隙的细观特征,并采用统计分析的方法研究孔隙面积和孔隙长宽比随孔隙率的变化趋势。研究结果表明:受纤维分布的影响,单向带层压板和织物层压板中孔隙有其各自的细观特征,且随孔隙率的增加呈现一定的规律,从细观尺度上为孔隙率检测评估和性能预测提供了更客观、更符合实际的物理描述。

[1] 古托夫斯基T G . 先进复合材料制造技术[M]. 李宏运 译. 北京: 化学工业出版社, 2004: 30-50.

[3] 陆铭慧, 张雪松, 郑善朴, 等. 基于超声的碳纤维复合材料孔隙率表征方法对比研究[J]. 玻璃钢/复合材料, 2018(7): 42-48.

[4] 马雯, 刘福顺. 玻璃纤维复合材料孔隙率对超声衰减系数及力学性能的影响[J]. 复合材料学报, 2012, 29(5): 69-75.

[6] 李钊, 周晓军, 杨辰龙, 等. 变厚度碳纤维复合材料孔隙率超声衰减模型[J]. 农业机械学报, 2014, 45(7): 325-332.

[7] 刘继忠, 周晓军, 蒋志峰. 碳纤维复合材料孔隙率超声衰减测试研究[J]. 材料科学与工艺, 2007, 15(2): 260-263.

[11] 于雅琳, 叶金蕊, 刘奎, 等. 含孔隙复合材料超声衰减分析的细观有限元模型[J]. 复合材料学报, 2014, 31(1): 171-178.

[13] 高晓进, 张峥. CFRP中孔隙几何形貌与超声衰减系数关系的研究[J]. 材料工程, 2012, 40(7): 59-63, 70.

[14] 何晓晨, 金士杰, 林莉. 超声背散射信号递归定量分析无损表征CFRP孔隙分布仿真[J]. 复合材料学报, 2018, 35(10): 2753-2759.

[15] 肖鹏, 刘卫平, 刘奎, 等. 碳纤维复合材料孔隙分布及形貌分析研究[J]. 玻璃钢/复合材料, 2016(2): 62-66.

[16] 梁向雨, 林莉, 陈军, 等. 孔隙尺寸离散度大的碳纤维增强复合材料随机孔隙建模方法研究[J]. 航空材料学报, 2013, 33(3): 81-85.

[17] 李钊, 周晓军, 杨辰龙, 等. 曲面变厚度编织CFRP微观形态与孔隙特征分析[J]. 中南大学学报(自然科学版), 2015, 46(3): 829-834.

[18] 陈越超, 周晓军, 杨辰龙, 等. L型CFRP构件R区微观形态及孔隙特征[J]. 浙江大学学报(工学版), 2014, 48(10): 1775-1780.

[20] 李波, 赵美英, 万小朋. 不规则孔隙对复合材料横向拉伸力学性能的影响[J]. 复合材料学报, 2019, 36(2): 356-361.

[23] 朱洪艳, 李地红, 张东兴, 等. 孔隙对碳/环氧层压板层间剪切强度影响的神经网络预测[J]. 材料工程, 2009, 37(S2): 402-407.