中国有色金属学报 2004,(05),725-729 DOI:10.19476/j.ysxb.1004.0609.2004.05.004

MPP对铝板/聚丙烯粘接件拉伸剪切断面特征的影响

中南大学材料科学与工程学院,中南大学材料科学与工程学院 长沙410083 ,长沙410083

摘 要:

采用扫描电镜研究了铝板/聚丙烯粘接试样的拉伸剪切断面形貌特征,分析了其形成原因以及马来酸酐接枝聚丙烯的作用。研究结果表明:当PP中不含MPP时,界面粘接强度低,拉伸剪切时表现为铝板/聚丙烯粘接界面的破坏;在PP中添加MPP后,MPP与铝材表面的 NH2反应形成化学配位键,界面粘接强度高,且MPP增强了球晶之间的连接链数,强化了球晶之间及晶态相与非晶态相之间的变形协调性,拉伸剪切时破坏未发生于粘接界面,断裂前塑料发生了剧烈的塑性变形。

关键词:

铝板/聚丙烯复合材料;马来酸酐接枝聚丙烯;粘接;断裂;拉伸剪切;

中图分类号: TB333

作者简介:陈明安(1964),男,教授,博士.通讯作者:陈明安,教授;电话:07318830265;E mail:ma chen@mail.csu.edu.cn;

收稿日期:2003-09-08

基金:湖南省自然科学基金资助项目(03JJY3075);

Influence of maleic anhydride grafted polypropylene on shear fractured surface of adhesion bonded aluminum sheet/polypropylene/aluminum sheet

Abstract:

The features of the shear fractured surface of the adhesion bonded aluminum sheet/polypropylene/aluminum sheet were examined by scanning electron microscopy(SEM). The formation of these features and the role of the maleic anhydride grafted polypropylene(MPP) were analyzed. The results show that the adhesion strength is low and the adhesion bonded aluminum sheet/polypropylene/aluminum sheet fractures at the interface when there is no MPP in PP. With MPP blended into PP, the polar functional group of MPP will covalent chemically with amino group -NH2 linked to the aluminum surface, and good adhesion strength is achieved. MPP improves the linkage of spherulitic structures and the deformation compatibility between spherulitic structures and between crystal phases and amorphous phases. The bonded PP shows severe plastic deformation and the fracture occurs in PP.

Keyword:

Received: 2003-09-08

铝板/聚丙烯的层状结构复合材料只有在界面具有良好粘接强韧性的情况下, 才能呈现重量轻、 隔热保温、 消音减振

本文进行了铝板/聚丙烯粘接试样的拉伸剪切实验, 采用扫描电镜观察分析了拉伸剪切断面形貌特征, 并对其形成原因以及马来酸酐接枝聚丙烯在其中的作用作了分析。

1实验

1.1实验材料

实验采用厚度为1.8 mm半硬状态的纯铝板、 γ-氨丙基三乙氧基硅烷偶联剂( γ- APS)、 接枝率为1%~1.2%马来酸酐接枝聚丙烯MPP。 聚丙烯配方为: 1) 等规聚丙烯PP; 2) 95%等规聚丙烯PP+5%MPP; 3) 80%等规聚丙烯PP+20%MPP。

1.2试样制备

铝板表面处理主要程序: 沸水煮→水冲冼→丙酮清洗→砂纸打磨→丙酮清洗→1% γ- APS乙醇溶液浸泡处理→110 ℃烘烤。

将上述聚丙烯与经过表面处理的铝板放在220 ℃下处理10 min, 然后置于140 ℃下等温结晶120 min, 再空冷至室温。 用载玻片制备部分聚丙烯球晶观察样品。

1.3试样测试

所有粘接试样按ASTM D1002-72测试标准制备, 用WDW-100微电子实验机进行粘接试样的拉伸剪切测试, 记录载荷-位移曲线。 夹头移动速度均为1 mm/min。

将所得样品置于Leitz MM6显微镜的偏光状态下进行球晶观察。

用JSM-5600LV扫描电镜观察拉伸剪切断面。

2结果与讨论

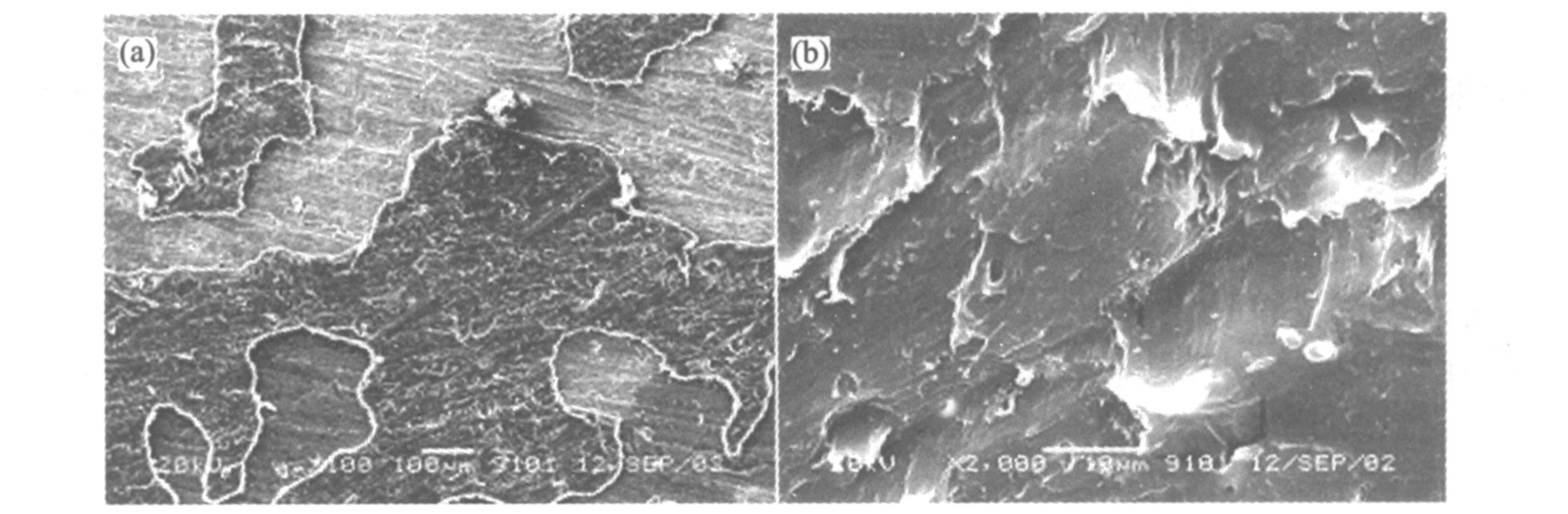

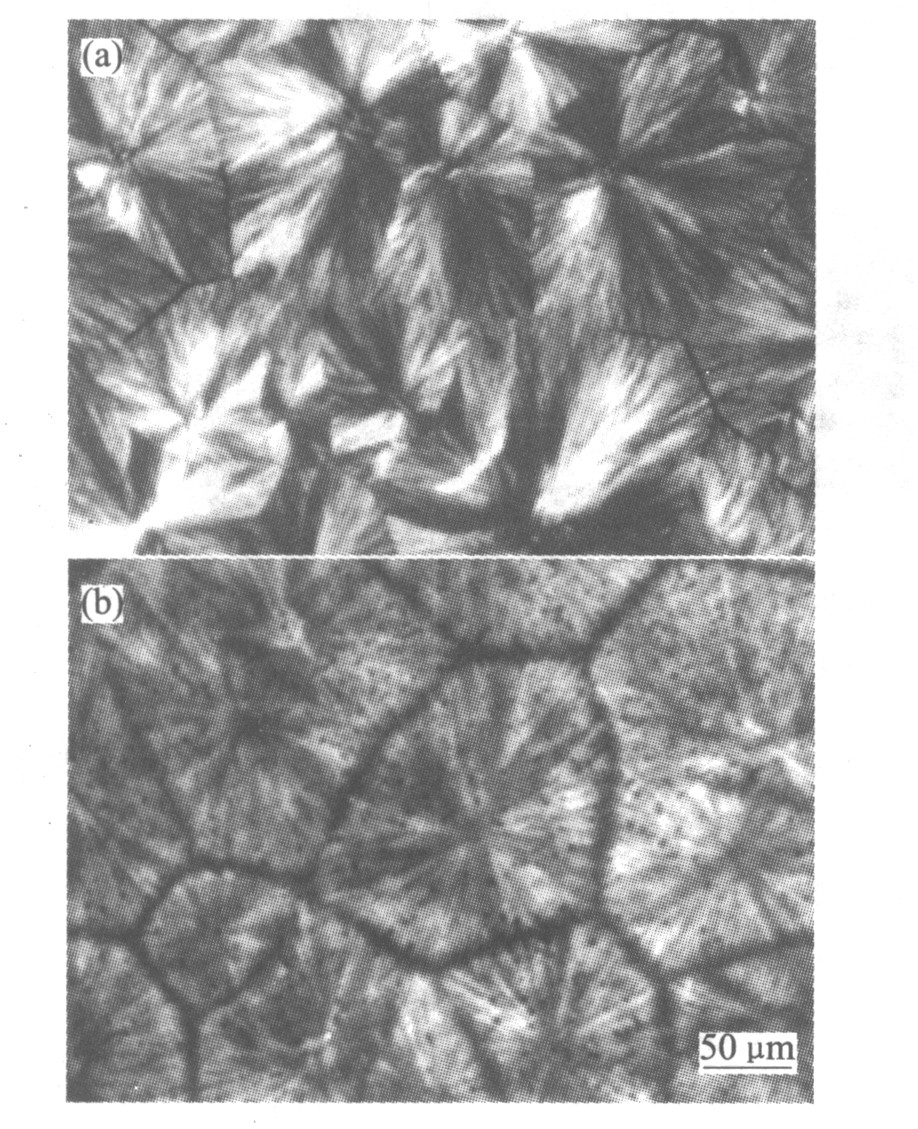

图1所示为MPP含量为0时拉伸剪切断裂破坏面的形貌。 由图1(a)可见, 断面上除了塑料的断面外, 还有大面积的铝板表面。 图1(b)为图1(a)中塑料断面形貌的局部高倍像。 由图可见, 断裂破坏前塑料只经历了很小量的塑性变形。

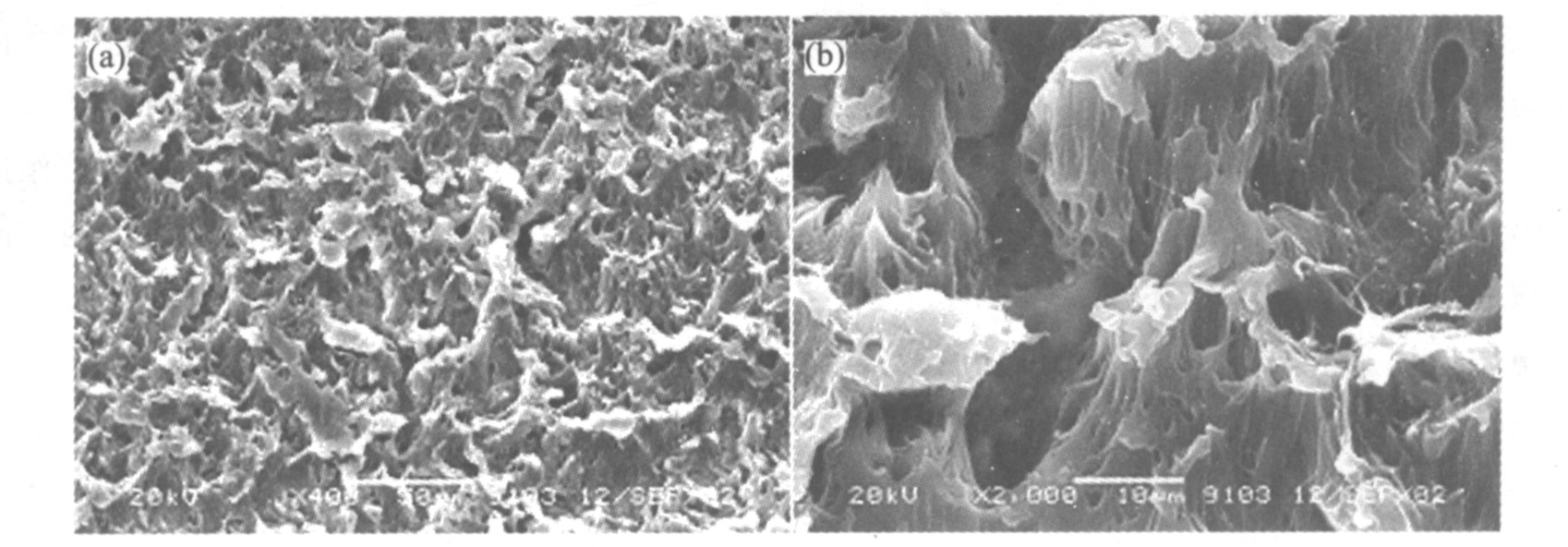

图2给出了MPP含量为5%时拉伸剪切断裂破坏面的形貌。 由图2(a)可见, 断面上均为塑料断面, 还可看到经过拉伸剪切后, 塑料均向上发生了较大程度的塑性流动。 图2(b)为图2(a)中塑料断面形貌的局部高倍像。 由图可见, 塑料向上方向经历了较大量的塑性变形而被拉长, 经历了明显塑性变形而被拉长的塑料中存在较大量的椭圆形孔, 且其长轴沿上下方向。 与图1(b)相比, 图2(b)中的塑料塑性变形明显增大。

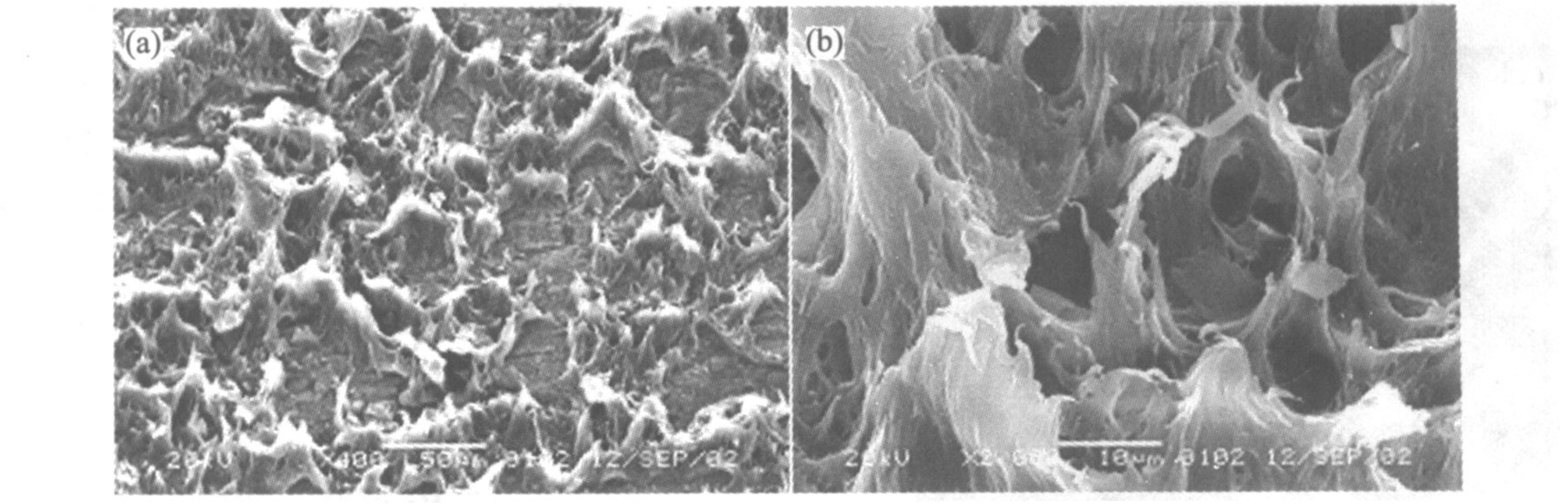

图3所示为MPP含量为20%时拉伸剪切断面形貌。 由图3(a)可见, 断面均为塑料的断面, 且塑料向上发生了剧烈的塑性流动。 与图2(a)相比, 拉伸剪切过程中图3(a)中的塑料所经历的塑性变形程度更大。 图3(b)为图3(a)中塑料断面形貌的局部高倍像。 由图可见, 塑料断裂前被向上方拉成比图2(b)中更细长的纤维状, 同时也可见到较大量的长轴沿上下方向的椭圆形孔。

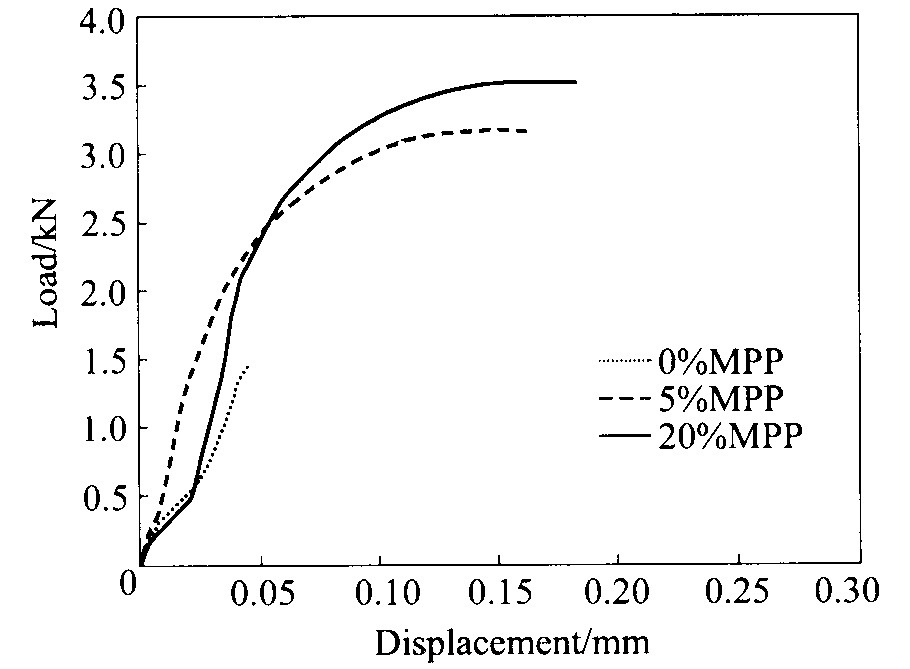

图4所示为不同MPP含量时粘接界面拉伸剪切力—位移关系曲线。 由图可见, 当MPP含量为0时, 界面粘接力与位移基本呈现直线关系, 拉伸剪切过程中粘接界面塑性变形小; 当MPP含量大于5%后, 界面粘接力与位移转变为明显的曲线关系, 粘接界面发生了明显的大塑性变形; 当MPP含量为20%时, 界面粘接力增大, 塑性变形位移进一步增大。 这与图1、 2和3的断面形貌相符。

图1 MPP为0时拉伸剪切破坏面的形貌(拉剪方向朝下)

Fig.1 SEM photographs of fractured surface for PP

图2 MPP为5%时拉伸剪切破坏面形貌(拉剪方向朝上)

Fig.2 SEM photographs of fractured surface with 5%MPP in PP

图3 20%MPP时拉伸剪切破坏面形貌(拉剪方向朝上)

Fig.3 SEM photographs of fractured surface with 20%MPP in PP

图4 不同MPP含量时粘接界面拉伸剪切力—位移关系

Fig.4 Load-displacement curves with different ratios of MPP in PP

如果PP中不含MPP, 塑料与铝板表面之间没有形成键能高的化学键作用力, 而仅仅依靠界面上聚丙烯与铝板表面之间的分子作用力和机械啮合作用力形成界面粘接力。 因此, 当图4中不含MPP时, 界面粘接强度低(剪切强度为4.57 MPa), 拉伸剪切时表现为粘接界面破坏, 拉伸剪切位移小, 所经历的塑性变形小。

用γ-APS乙醇溶液对铝板进行表面处理后, 铝板表面已转变为氨基-NH2。 在PP中添加一定含量MPP时, PP和MPP的混合物处于熔体状态, 在220 ℃的温度下, MPP分子及其基链节和基团将产生微布朗运动。 当运动着的MPP的酸酐基团COOCO及其水解形成的羧基基团

聚丙烯的结晶是一个非完善的过程, 且球晶之间和球晶的片晶之间都存在非晶相

图5 等温结晶120 min时球晶形态

Fig.5 Spherulite morphologies isothermally crystallized at 140 ℃ for 120 min (a)—0%MPP; (b)—20%MPP

在PP的分子链上接枝马来酸酐后, 马来酸酐单体的分子量大于丙烯的分子量, 接枝在聚丙烯分子链上的马来酸酐将降低聚丙烯分子链的规整性, 所以在结晶时与酸酐活性点相连的分子链节难以折叠入片晶, 球晶生长受到限制, 降低了聚丙烯的结晶度

由于非晶态相增强了球晶之间的连接链数, 且非晶态相的韧性明显高于晶态相的韧性

3结论

当PP中不含MPP时, 界面粘接强度低, 拉伸剪切时表现为铝板/聚丙烯粘接界面的破坏; 在PP中添加MPP后, MPP与铝材表面的-NH2反应形成化学配位键, 界面粘接强度高, 拉伸剪切时破坏未发生于粘接界面, 而是发生于塑料内。 马来酸酐接枝聚丙烯的加入增强了球晶之间的连接链数, 增强了球晶之间及晶态与非晶态相之间的变形协调性, 拉伸剪切时断面塑料经受了剧烈的塑性变形。

参考文献

[1] Delmonte J. Metal/polymer Composites[M]. New York: Van Nostrand Reinhold, 1990. 143-160.

[7] Plueddemann E. Silane Coupling Agents[M]. New York: Plenum Press, 1991. 1-30.